Изобретение относится к области очистки газов и может быть использовано в различных отраслях промышленности и энергетики и транспорта для очистки газов от содержащихся в них аэрозольных частиц.

Известен способ очистки газов, заключающийся в охлаждении газового потока при его движении из верхней камеры в нижнюю по вертикальному цилиндрическому корпусу, в котором через патрубки входа и выхода циркулирует охлаждающий агент (см. А.Г.Амелин Теоретические основы образования тумана. М., Химия, 1966 г., стр.164).

В известном способе парогазовая смесь через верхнюю камеру проходит по трубам, охлажденным движущимся в межтрубном пространстве хладоагентом. При соприкосновении с холодной поверхностью труб происходит охлаждение газа и конденсация на этой поверхности содержащегося в газе пара. Конденсация паров происходит на содержащихся в газе аэрозольных частицах. Конденсируемая в трубах жидкость с аэрозольными частицами собирается в нижней камере и вытекает из нее через патрубок выхода конденсата. Очищенный газ выходит через патрубок нижней камеры.

В известном способе производится конденсация и отделение от газа аэрозольных частиц лишь той части газа, которой удается соприкоснуться с поверхностью труб за время нахождения газа в трубе. Остальная же часть аэрозольных частиц остается в составе выходящего из устройства газа. Таким образом, для повышения степени очистки газа от аэрозольных частиц требуется увеличение габаритных размеров устройства, реализующего известный способ очистки.

Известен способ сепарации паров серной кислоты, заключающийся в орошении в замкнутом пространстве восходящего очищаемого газового потока предварительно охлажденным конденсатом (см. А.Г.Амелин. Теоретические основы образования тумана. М., Химия, 1966 г., стр.202).

При реализации известного способа газовая смесь через нижнюю камеру поступает в вертикальную башню. Поднимаясь вверх по башне, газовая смесь орошается предварительно охлажденной серной кислотой, стекаемой с верхней части башни. Капельки серной кислоты охлаждают газовую смесь и конденсируют на своей поверхности содержащиеся в газовой смеси пары, увлекая их с собой в нижнюю камеру башни. Очищенный от паров газ поднимается вверх и через верхнюю камеру башни направляется в выходной патрубок очищенного газа. Капли кислоты опускаются вниз и через нижнюю камеру башни направляются в патрубок для выхода серной кислоты.

При охлаждении газовой смеси и конденсации содержащихся в ней паров происходит нагрев серной кислоты. Для замыкания рабочего цикла, выходящую из башни кислоту перед подачей в верхнюю часть башни для орошения газовой смеси и для отгрузки в магистраль готовой продукции пропускают через холодильник.

В описываемом способе в отличие от ранее упомянутого конденсация содержащихся в газовой смеси паров происходит не только на поверхности конструкций (стенки труб, башни), но и на поверхности капелек орошаемой серной кислоты. Так как площадь поверхности капель существенно больше площади конструкций, то в описываемом устройстве удается добиться повышения степени очистки без существенных увеличений габаритных размеров устройства.

Вместе с тем, при реализации известного способа в процессе конденсации серной кислоты возникает высокое пересыщение пара, отчего часть паров серной кислоты конденсируется в объеме с образованием тумана, который в составе очищенных газов выносится из башни.

В патенте РФ на изобретение №2175880, МПК 7 В01D 5/00, представлено описание способа очистки газового потока от аэрозольных частиц, в котором совмещены процессы конденсации и сепарации паров с использованием коронного разряда. Сепарация сконденсированных паров в описанном способе реализована с помощью электрофильтра, содержащего соединенный с источником высокого напряжения коронирующий электрод и установленный относительно него с зазором осадительный электрод. Принцип работы электрофильтра достаточно полно освящен в литературе (см., например, А.Г.Касаткин. Основные процессы и аппараты химической технологии. Госхимиздат, 1950 г., стр.138-150). В анализируемом электрофильтре электрические заряды, возникающие в зазоре между коронирующим и осадительным электродом, попадая на аэрозольные частицы газовой смеси, заряжают их. Электрическое поле в зазоре между коронирующим и осадительным электродом вынуждают заряженные аэрозольные частицы двигаться по направлению силовых линий к осадительному электроду, чем обеспечивается очищение газовой смеси от аэрозольных частиц. Конденсация паров в описываемом способе реализуется генерацией коронного разряда в газовом потоке. В процессе коронного разряда повышается плотность электрически заряженных частиц, содержащихся в газовом потоке, и при плотности электрических зарядов более 105 е/см3 (е - элементарный электрический заряд) электрически заряженные аэрозольные частицы начинают активно захватывать молекулы конденсируемых паров, превращаясь в крупные молекулярные комплексы. Молекулярная влага и аэрозольные частицы конденсата увлекаются из объема газового потока к осадительному электроду, где реализуется пристеночная конденсация. Таким образом, в описываемом электрофильтре в процессе конденсации задействованы не только случайно попавшие на стенки конденсируемой поверхности молекулы паров, но и молекулярные комплексы. Последние образуются в объеме движущегося газового потока с помощью электрически заряженных частиц и доставляются к поверхности заземленной конструкции электрическим полем. В результате действия механизма конденсации, совмещенного с механизмом электрофильтра, в описанном способе обеспечивается полнота сепарации паров из очищаемого газового потока без существенного увеличения габаритных размеров фильтра. Кроме того, известным способом можно улавливать и аэрозольные частицы, захватившие молекулы конденсируемых паров, т.е. реализовать так называемый принцип мокрой очистки газов.

Вместе с тем, для реализации известного способа необходимо создавать в объеме очищаемого газового потока условия пересыщения паров в конструкциях фильтров, реализующих известный способ, пленка конденсата, образующаяся на стенках осадительного электрода, создает дополнительное тепловое сопротивление и затрудняет процесс передачи тепла конденсируемых капель заземленной конструкции, что снижает эффективность работы фильтра (см., например, А.Г.Касаткин. Основные процессы и аппараты химической технологии. Госхимиздат, 1950 г., стр.276).

Наиболее близким способом к предлагаемому способу является способ, представленный в описании технического решения по патенту РФ №2293597, МПК В01D 53/32, В03С 3/00.

Известный способ заключается в генерации в увлажненном газовом потоке коронного разряда с улавливанием аэрозольных частиц на охлаждаемом с помощью теплообменника пористом осадительном электроде.

При реализации данного способа также, как и в способе по патенту РФ №2175880, МПК 7 В01D 5/00, процессы конденсации и сепарации паров совмещены и основаны на использовании коронного разряда. В отличие от способа по патенту РФ №2175880, МПК 7 В01D 5/00, в анализируемом способе смесь газового потока с каплями конденсата и молекулярными комплексами не упирается в поверхность осадительного электрода с формированием пристеночного слоя, уносящего вместе с потоком значительную часть мелкодисперсных аэрозолей. Газовый поток проходит через пористую поверхность осадительного электрода наружу, вовлекая мелкодисперсные аэрозоли в дальнейшие процессы конденсации внутри пористой поверхности. В результате чего реализация способа по патенту РФ №2175880, МПК 7 B01D 5/00, позволяет очистить газовый поток от самых мелких аэрозольных частиц.

Эффективность реализации известного способа определяется в значительной степени степенью пересыщения паров конденсируемой жидкости, содержащейся в очищаемом газовом потоке. С этой целью осадительный электрод соединен с теплообменником и нуждается в дополнительном источнике энергии.

Целью предлагаемого изобретения является повышение эффективности очистки газового потока.

Для достижения поставленной цели в известном способе, заключающемся в генерации в очищаемом газовом потоке коронного разряда между пористым осадительным электродом и смонтированными с зазором относительно него со стороны очищаемого газового потока коронирующими электродами, процесс генерации коронного разряда предваряют формированием в очищаемом газовом потоке капельной дисперсии;

концентрация капель в формируемой в очищаемом потоке капельной дисперсии не менее 102 1/см3.

Сущность заявляемого способа следующая.

Вследствие генерации коронного разряда между коронирующими электродами, соединенными с источником питания и заземленным осадительным электродом, формируется ионный ветер, направленный в сторону осадительного электрода. См., например, Лапшин В.Б., Васильева М.А., Жохова Н.В., Иванов В.Н., Палей А.А., Савченко А.В., Тихонов С. В., Диденко Н.К., Толпыгин Л.И., Швырев Ю.Н. Результаты испытаний электрофизического метода рассеивания тумана в большой аэрозольной камере НПО «Тайфун». Электронный журнал "Исследовано в России", 60, 718-726, 2009, http://zhurnal.ape.relarn.ru/articles/2009/060.pdf. Ионный ветер захватывает подлежащий очистке газовый поток и направляет его вместе со сформированной в нем капельной дисперсией в сторону осадительного электрода. Капельная дисперсия в газовом потоке может быть сформирована с помощью известных методов, например с помощью ультразвуковых генераторов систем обработки растений и пр. (http://www.utinlab.ru/item28.html, http://eko21.com.ua/ultrazvukovoi-mnogo-funktsionalnyi-generator-aerozolya-promyshlennyi-uvlazhnitel-bolshoi-proizvodite), в том числе нашедших широкое применение в бытовых увлажнителях воздуха, в ингаляционных приборах медицинской техники (http://www.nebu.ru/nebu_statya.php), с помощью различных форсунок и пр. В области коронного разряда в образовавшейся газово-капельной дисперсии происходят сложные микрофизические процессы, в результате которых содержащиеся в очищаемом газе аэрозольные частицы захватываются окружающими их электрически заряженными каплями. Интенсивность захвата аэрозольных частиц и, соответственно, степень очистки газа определяется в значительной степени расстоянием между аэрозольными частицами и каплями, которое тем меньше, чем больше концентрация капель. Как показали экспериментальные исследования, при концентрации капель более 102 1/см3 значительная часть аэрозольных частиц, включая субмикронную составляющую, захватываются электрически заряженными каплями. Требуемая концентрация капель обеспечивается мощностью диспергатора и интенсивностью распыла жидкости (размером капель). Далее, электрически заряженные капли при прохождении газового потока через пористый осадительный электрод осаждаются на его заземленной поверхности. Очищенный газовый поток выносится за пределы пористого осадительного электрода ионным ветром. Собранные на поверхности осадительного электрода капли укрупняются и выводятся известными способами. Например, стекают вниз за счет гравитационных сил.

Как показано в материалах исследований, проведенных с участием автора, в результате воздействия коронного разряда на газово-капельную систему собираются практически все аэрозоли. См. Лапшин В.Б., Палей А.А., Балышев А.В., Болдырев И.А., Дубцов С.Н., Толпыгин Л.И. Эволюция аэрозоля нанометрового диапазона в сухой и увлажненной газовой среде под воздействием коронного разряда / Журнал «Оптика атмосферы и океана», том 24, 2011, №11, стр.997-1001. В качестве пористого осадительного электрода может использоваться обычная электропроводная сетка. Размер ячеек сетки, толщина проводов и прочие конструктивные параметры выбираются из общих принципов проектирования.

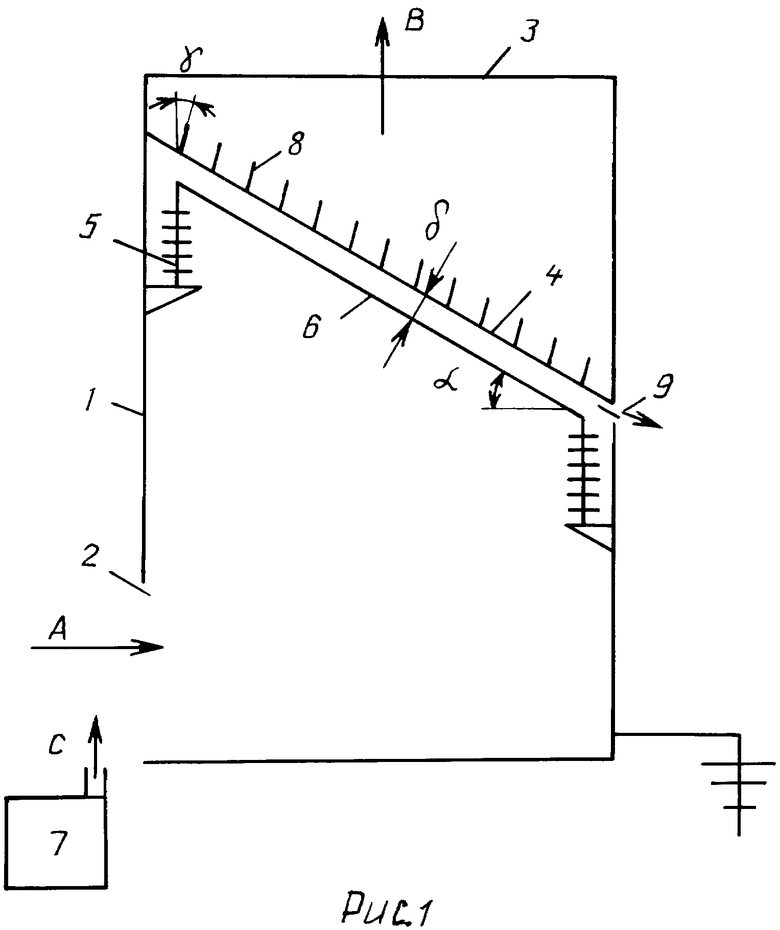

На рис.1 представлена схема устройства, в качестве примера технического решения, позволяющего реализовать предлагаемый способ. Устройство включает в себя корпус 1 с входной полостью 2 и выходной полостью 3. В поперечном сечении корпуса 1 под наклоном к горизонту α смонтирован пористый осадительный электрод 4. Пористый осадительный электрод 4 может быть выполнена из обычной металлической сетки (см., например, http://www.setka77.ru/), размер ячейки сетки выбирается из конкретных условий устройства, составляет порядка 10 мм. С зазором δ относительно пористого осадительного электрода 4 на изоляторах 5 смонтированы коронирующие электроды 6. Коронирующие электроды могут быть выполнены в виде проводов малого (менее 1 мм) диаметра, либо могут быть использованы коронирующие электроды на базе известных технических решений. См., например, Г.М.А.Алиев, А.Е.Гоник. Электрооборудование и режимы питания электрофильтров. М., Энергия, 1971. Как показали расчеты и экспериментальные исследования, для эффективного горения коронного разряда значение зазора δ между коронирующими электродами 6 и пористым осадительным электродом 4 измеряется порядком 10 см. Коронирующие электроды 6 соединены с высоковольтным источником питания (на рис. не показан). У входной полости 2 установлен диспергатор 7. В качестве диспергатора может быть использовано любое устройство, генерирующее воздушно-капельную смесь. При необходимости входная полость 2 может быть соединена с резервуаром, содержащим подлежащий очистке газ (на рис. не показан). Для повышения эффективности работы устройство может быть снабжено направляющими лопатками 8, устанавливаемыми за пористым осадительным электродом 4. Лопатки 8 обеспечивают разворот потока вдоль корпуса в направлении к выходной полости 3. Лопатки могут быть профилированы, либо плоскими, установленными под углом γ к электропроводной сетке, γ~(900-α/2). Для отвода сепарируемой жидкости в корпусе 1, в месте контакта нижней части пористого осадительного электрода 4 выполнено дренажное отверстие 9, к которому может быть подсоединен шланг для отвода загрязненной жидкости в систему утилизации отходов (на рис. не показан).

Устройство работает следующим образом. При подаче высокого напряжения на коронирующие электроды 6 зажигается коронный разряд между коронирующими электродами 6 и пористым осадительным электродом 4. Образующийся в процессе коронного разряда ионный ветер движет воздушную массу от коронирующих электродов 6 к пористому осадительному электроду 4, формируя направленный воздушный поток от входной полости 2 (А) к выходной полости 3 (В). У входной полости 2, предназначенной для входа в устройство очищаемого газового потока, с помощью диспергатора формируется капельная дисперсия. Подлежащий очистке газовый поток смешивается со сформированной диспергатором капельной дисперсией и описанным выше ионным ветром всасывается в устройство очистки, и попадает в разрядный промежуток 5. В разрядном промежутке содержащиеся в образованной смеси капли жидкости и подлежащие сепарации от газового потока аэрозоли получают электрические заряды. Вследствие сложных микрофизических процессов происходит захват подлежащих сепарации от газового потока аэрозолей каплями жидкости. Захватившие аэрозоли электрически заряженные капли жидкости вследствие движения по силовым линиям электрического поля попадают на поверхность заземленной сетки. Электрически заряженные капли при прохождении через поры осадительного электрода осаждаются на его заземленной поверхности. Очищенный газовый поток выносится за пределы пористого осадительного электрода ионным ветром и, отражаясь от направляющих лопаток 8, выносится через выходное отверстие 3 наружу. Собранные на поверхности осадительного электрода капли укрупняются и через поры стекают вниз за счет гравитационных сил к дренажному отверстию 9. Установка пористого осадительного электрода 4 под углом к горизонту снижает вероятность срыва капель жидкости с его поверхности и попадание их в разрядный промежуток, что снижает вероятность электрического пробоя и обеспечивает устойчивое горение коронного разряда.

Предварительные исследования предлагаемого способа проводились на лабораторном макете. Макет включал в себя устройство, подобное устройству, представленному на рис.1. У входной полости был установлен ультразвуковой диспергатор (бытовой увлажнитель воздуха фирмы Boneco). Концентрация и распределение по размеру аэрозольных частиц измерялась диффузионным спектрометром аэрозолей, работающим в диапазоне размера частиц 3-200 нм. Для очистки использовался воздух помещения лаборатории, концентрация аэрозолей в воздухе составляла порядка 104 1/см3 в диапазоне размера частиц 3-200 нм. У выходной же полости работающего макета спектрометр показал практически полное отсутствие аэрозолей в измеряемом диапазоне. Результаты эксперимента полностью подтвердили высокую эффективность предлагаемого способа очистки газа от аэрозольных частиц.

Таким образом, благодаря новым признакам в совокупности с известными признаками предлагаемый способ позволяет повысить эффективность очистки газового потока и достичь цели предлагаемого изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2012 |

|

RU2503501C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2012 |

|

RU2494791C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2583459C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2293597C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2015 |

|

RU2600997C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2018 |

|

RU2682617C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2008 |

|

RU2356632C1 |

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2010 |

|

RU2478412C2 |

| ГРАДИРНЯ | 2012 |

|

RU2494328C1 |

| ЭЛЕКТРОФИЛЬТР | 2013 |

|

RU2525539C1 |

Изобретение относится к области очистки газов и может быть использовано в различных отраслях промышленности и энергетики для очистки газов от содержащихся в них аэрозольных частиц. Способ очистки газового потока заключается в генерации в очищаемом газовом потоке коронного разряда между пористым осадительным электродом и смонтированными с зазором относительно него со стороны очищаемого газового потока коронирующими электродами, при этом процесс генерации коронного разряда предваряют формированием в очищаемом газовом потоке капельной дисперсии. Изобретение обеспечивает повышение эффективности очистки. 1 з.п. ф-лы, 1 ил.

1. Способ очистки газового потока, заключающийся в генерации в очищаемом газовом потоке коронного разряда между пористым осадительным электродом и смонтированными с зазором относительно него со стороны очищаемого газового потока коронирующими электродами, отличающийся тем, что процесс генерации коронного разряда предваряют формированием в очищаемом газовом потоке капельной дисперсии.

2. Способ очистки газового потока по п.1, отличающийся тем, что концентрация капель в формируемой в очищаемом потоке капельной дисперсии не менее 102 1/см3.

| ФИЛЬТР ОЧИСТКИ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2293597C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВ ОТ НИЗКОКОНЦЕНТРИРОВАННЫХ ТОКСИЧНЫХ ПАРООБРАЗНЫХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2112589C1 |

| СПОСОБ КОНДЕНСАЦИИ ПАРОВ | 1998 |

|

RU2175880C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1999 |

|

RU2164175C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2013-06-10—Публикация

2012-02-24—Подача