Область техники

Изобретение относится к области пучково-плазменных технологий улучшения эксплуатационных свойств конструкционных материалов и изделий.

Уровень техники

Во многих случаях изменение физико-химических характеристик поверхностного слоя конструкционных материалов и изделий является достаточным и экономически выгодным способом улучшения их эксплуатационных свойств. В настоящее время исторически традиционные подобные технологии (гальваническое нанесение покрытий, термическая закалка, цементирование, полировка и пр.) в основном замещены экологически чистыми плазменно-пучковыми технологиями. Хотя по объему продукции нанесение функциональных покрытий (в том числе наноструктурированных) с помощью таких технологий занимает наибольший сегмент рынка, значительный интерес представляют технологии модифицирования поверхностного слоя с помощью обработки концентрированными потоками энергии (лазерное излучение, электронные пучки, плазменные потоки).

Результатами обработки конструкционных материалов и изделий концентрированными потоками энергии являются удаление поверхностных загрязнений (включений), полировка поверхности, однако наиболее важным является возможность при определенных условиях изменять микроструктуру и фазовый состав поверхностного слоя материалов и изделий и, тем самым, улучшать их функциональные эксплуатационные характеристики. В первом случае происходит разукрупнение зерен (вплоть до аморфизации), во втором - появление метастабильных фаз и соединений, которые при обычных методах термообработки образоваться не могут.

Условием эффективной (псевдо)аморфизации микроструктуры является высокая (≥107 К/с) скорость охлаждения расплавленного слоя (Люборский Ф.Е., Дэвис Х.А., Либерман Х.Х. Аморфные металлические сплавы, М., Металлургия, 1987, 582 с). Использование импульсных источников концентрированных потоков энергии позволяет при определенных условиях использовать для быстрого охлаждения поверхностного слоя естественный теплопроводностный отток тепла вглубь материала. Формально требования к скорости нагрева до температуры плавления могут быть оценены, исходя из необходимости использования адиабатического режима, при котором энергия, поглощаемая в поверхностном слое, остается в его пределах в течение длительности импульса, т.е. не выносится в глубину материала.

Операции лазерной поверхностной обработки материалов (закалка, аморфизация, полировка, ударное упрочнение и др.) используют импульсный (импульсно-периодический) режим излучения с малым диаметром пучка, так что обработка площади с сантиметровыми размерами и более требует использования сканирования пучка. Высокая стоимость оборудования делает возможным коммерциализацию таких технологий только для очень специфических операций, например изготовления микрооптических элементов из стеклокерамики (Veiko I.P., Kieu Q.K. Laser amorphisation of glass ceramics: Basic properties and new possibilities for manufacturing microoptical elements // Quantum Electronics, 2007, v.37, No.1, pp.92-98).

Использование электронных пучков для подобных операций предпочтительно для достижения относительно больших (до ~100 мкм) значений толщины модифицированных слоев, однако сложность, сравнительно высокие массогабаритные характеристики и стоимость такого оборудования существенно ограничивают области использования этой технологии (Bakai A.S., Borisenko A.A.,. Russel K.С.Amorphisation kinetics under electron irradiation // Вопросы атомной науки и техники. Сер. Физика радиационных повреждений и радиационное материаловедение, 2005, №4, с.108-113).

Одним из сравнительно экономичных способов модификации поверхности с помощью мощных плазменных потоков является использование электрического взрыва проводников (проволочек, фольг, углеграфитовых волокон) в качестве источника концентрированных потоков энергии. Экспериментально показано, что многофазные плазменные струи продуктов электрического взрыва проводников могут служить эффективным инструментом поверхностного упрочнения [Багаутдинов A.Я., Будовских Е.А., Иванов Ю.Ф., Громов В.Е. Физические основы электровзрывного легирования металлов и сплавов. - Новокузнецк: СибГИУ, 2007. - 301]. Совмещая локальное тепловое воздействие на поверхность и ее насыщение легирующими добавками, которые задаются выбором из широкого круга материалов взрываемых проводников и порошковых навесок различных соединений, вносимых в область взрыва, такие технологии могут обладать экономической эффективностью и использоваться в ряде практических применений.

Наиболее близким к заявляемому техническим решением является способ поверхностного упрочнения вольфрамокобальтового твердосплавного инструмента (Осколкова Т.А., Будовских Е.А. Способ поверхностного упрочнения вольфрамокобальтового твердосплавного инструмента. Патент РФ 2398046, опубл. 27.08.2010, бюл. №24). Способ включает нагрев поверхности и насыщение ее продуктами взрыва с последующей самозакалкой путем отвода тепла вглубь материала и окружающую среду. В качестве источника легирующих элементов используют продукты электрического взрыва алюминиевой фольги. Облучение проводят в импульсном режиме, обеспечивающем интенсивность воздействия на поверхность в интервале 5,0÷7,6 ГВт/м2.

Работа плазменного ускорителя для ЭВЛ основана на накоплении энергии батареей импульсных конденсаторов до величин порядка 1-10 кДж и ее последующем разряде в течение 100 мкс через проводник, испытывающий при этом взрывное разрушение.

В примере реализации способа описана последовательность операций и указывается, что оптимальные результаты по глубине упрочненных слоев и их износостойкости достигаются при интенсивности воздействия 6,0 ГВт/м2.

Однако этот способ электровзрывной обработки изделий недостаточно эффективен, т.к. не способен обеспечить:

1) оптимальные условия охлаждения модифицируемого поверхностного слоя различных материалов, необходимые для его самозакалки, вплоть до аморфизации;

2) контроль соотношения нейтрального (макрочастицы) и плазменного компонентов в продуктах электрического взрыва проводника (алюминий и др.);

3) условия эффективного использования энергии конденсаторной батареи для повышения энергосодержания плазменного потока.

Эти обстоятельства существенно снижают эффективность поверхностной модификации. Первое приводит к низкой эффективности закалочного механизма повышения служебных характеристик модификации (в первую очередь твердости). Второе - к формированию на обрабатываемой поверхности высокодефектного покрытия (Багаутдинов А.Я. и др. Физические основы электровзрывного легирования металлов и сплавов - Новокузнецк: Изд-во СибГУ, 2007, 301 с.). Устранение такого покрытия требует дополнительных операций (сошлифовывание, обработка электронным пучком), т.е. ухудшает экономические показатели технологии. Третье - к низкой эффективности повышения энергосодержания плазменного потока за счет его ускорения в межэлектродном зазоре.

Целью предложенного изобретения является устранение указанных недостатков и повышение эффективности и качества процесса модификации поверхностных свойств различных материалов и изделий.

Указанная цель достигается тем, что величина скорости охлаждения, достаточная для эффективной самозакалки и аморфизации поверхностного слоя, достигается физически обоснованным выбором величины плотности мощности воздействия потока продуктов электрического взрыва проводника на поверхность мишени, требуемое соотношение компонентов в продуктах электрического взрыва проводника достигается физически обоснованным выбором величины интеграла разрядного тока через взрывающийся проводник (интеграла действия)

Раскрытие изобретения

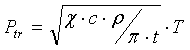

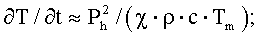

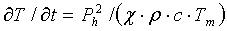

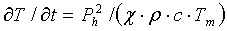

Основываясь на представлении о диффузионном характере проникновения тепла в среду, показано, что мощность теплопереноса в глубину материала при поверхностном нагреве можно оценить как

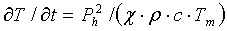

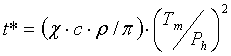

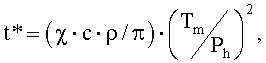

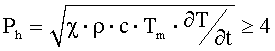

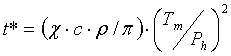

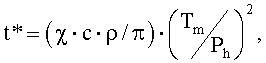

Принимая в соответствии с вышеупомянутым условием эффективной (псевдо)аморфизации микроструктуры металлических материалов диапазон значений скорости охлаждения как 106-107 К/с, можно оценить уровень мощности нагрева Ph. Длительность импульса облучения можно оценить как время нагрева поверхностного слоя до температуры плавления

Т.о. получены оптимальные с точки зрения эффективности модификации микроструктуры поверхностного слоя параметры процесса нагрева поверхности модифицируемого материала, определяемые физическими свойствами последнего.

Обработка ЭВЛ производится с помощью плазменной струи, формируемой из продуктов электрического взрыва торцевой проводящей перемычки с помощью коаксиально-торцевой системы электродов. По сути такое устройство является хорошо известным электроэрозионным плазменным ускорителем с плазмообразующим материалом - электропроводящей перемычкой (фольгой, проволочкой, углеродной нитью и т.п.).

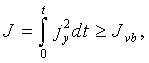

В этом случае из продуктов взрыва формируется многофазный (плазменная фаза и нейтральные компоненты в виде пара и макрочастиц) поток, ускоряемый электродинамическими силами в межэлектродном промежутке. Соотношение содержания этих фаз можно варьировать величиной интеграла тока через проводник (интеграла действия)

Использование коаксиальной системы электродов позволяет при соответствующих условиях использовать механизм электродинамического ускорения плазмы продуктов взрыва для повышения энергосодержания плазменного потока и, следовательно, повышения эффективности обоих компонентов ЭВЛ - термического воздействия и легирования поверхностного слоя. С этой целью процесс электрического взрыва проводника в торцевой части коаксиальных электродов должен завершиться до максимума разрядного тока с тем, чтобы оставшаяся часть энергии была затрачена на процесс ускорения плазменного сгустка.

Изобретение позволяет повысить эффективность и качество модификации поверхности материалов и изделий с помощью электровзрывной обработки на основе использования физически обоснованного выбора параметров электровзрывной обработки.

Осуществление изобретения

Заявляемый способ осуществляют следующим образом:

1) используя значения физических параметров свойств обрабатываемого материала, оценивается необходимый уровень мощности нагрева поверхности из выражения

2) используя выражение

3) исходя из примерного значения площади пятна обработки Sобр за один импульс оценивается диаметр наружного электрода ускорителя (D ~ Dобр), выбирается соотношение диаметров внутреннего и наружного электродов (например, 1:3);

4) с помощью вычисления интеграла тока для конкретных временной зависимости (например, синусоидальной) и момента полного испарения (взрыва) проводника и приравнивании его значения табличному оценивается величина максимальной плотности тока во взрываемом проводнике. Выбором сечения взрывающегося проводника (при заданном целью модификации его материале) определяется величина разрядного тока в момент взрыва проводника, т.е. равенства интеграла разрядного тока табличному значению при полном его испарении;

5) используя полученные данные для разрядного тока, оцениваются параметры разрядного контура (емкость и напряжение конденсаторного накопителя, индуктивность контура);

Пример. Обработка вольфрамкобальтового сплава

1) Уровень мощности нагрева поверхности

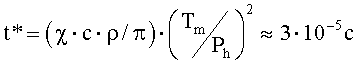

2) Длительность импульса облучения (время нагрева поверхностного слоя до температуры плавления)

3) Принимая, что площадь обработки единичным импульсом составляет ~20 см2, диаметр наружного цилиндрического электрода принимается равным D=6 см, внутреннего - 2 см, толщина кольцевой фольги - 10-4 м.

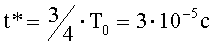

4) Принимая, что момент взрыва проводника tв~T0/4 соответствует максимуму разрядного тока, а время обработки

5) Исходя из полученных данных разрядного тока оцениваются параметры емкостного накопителя с энергозапасом W0~10 кДж.

Использование таких параметров позволяет получать предсказуемые результаты ЭВЛ различных материалов при использовании различных материалов взрываемых проводников. Положительными эффектами использования способа являются возможности достижения максимальной эффективности (псевдо)аморфизации поверхностного слоя, существенное повышение качества поверхности вследствие отсутствия (или контролируемое присутствия) макрочастиц в плазменном потоке, а также возможность контроля параметров обработки выбором момента взрыва проводника, т.е. изменением соотношения энерговкладов электрического взрыва и ускорительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ TiB-MO НА ПОВЕРХНОСТИ ТРЕНИЯ | 2013 |

|

RU2547974C2 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ СИСТЕМЫ TiC-Mo НА ПОВЕРХНОСТИ ТРЕНИЯ | 2013 |

|

RU2518037C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАПЫЛЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ СИСТЕМЫ Al-TiB НА АЛЮМИНИЕВЫЕ ПОВЕРХНОСТИ | 2012 |

|

RU2497976C1 |

| СПОСОБ ЭЛЕКТРОВЗРЫВНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА КОНТАКТНЫЕ ПОВЕРХНОСТИ | 2009 |

|

RU2422555C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2018 |

|

RU2676122C1 |

| Способ нанесения электроэрозионностойких покрытий на основе хрома, карбидов хрома и меди на медные электрические контакты | 2015 |

|

RU2623548C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2010 |

|

RU2430194C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2413792C1 |

Способ относится к области пучково-плазменных технологий улучшения эксплуатационных свойств конструкционных материалов и изделий, в частности к способу электровзрывного легирования. Способ включает импульсное облучение обрабатываемой поверхности ионным компонентом плазменной струи, в качестве источника ионного компонента используют продукты электрического взрыва проводников. При облучении используют коаксиально-торцевую систему электродов, интенсивность облучения поверхности выбирают, исходя из соотношения:

Способ поверхностной модификации конструкционных материалов и изделий, включающий импульсное облучение обрабатываемой поверхности ионным компонентом плазменной струи, в качестве источника ионного компонента используют продукты электрического взрыва проводников, отличающийся тем, что при облучении используют коаксиально-торцевую систему электродов, интенсивность облучения поверхности выбирают, исходя из соотношения:

где χ, с, ρ - коэффициент теплопроводности, удельная теплоемкость и плотность модифицируемого материала соответственно;

Ph - плотность мощности поверхностного нагрева, ГВт/м2;

Tm - температура плавления материала, K;

∂T/∂t - скорость охлаждения расплавленного поверхностного слоя, К/с,

при этом длительность импульса облучения t* оценивают из соотношения:

величина интеграла разрядного тока при электрическом взрыве проводника удовлетворяет условию:

где J - интеграл разрядного тока, А2·с·м-4;

jy - плотность тока через взрываемый проводник, А/м2;

t - время обработки, с;

Jvb - табличная величина интеграла тока для перехода проводника в парообразное состояние при температуре кипения, А2·с·м-4,

а процесс электрического взрыва проводника в торцевой части коаксиальных электродов завершают до достижения максимального значения разрядного тока.

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2398046C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОЙ ИОННОЙ И ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2113538C1 |

| US 5267289 A1, 30.11.1993 | |||

| JP 2010116613 A, 27.05.2010. | |||

Авторы

Даты

2013-06-27—Публикация

2011-12-30—Подача