Предлагаемое изобретение относится к области рельсовых транспортных средств и может быть использовано в конструкциях пассажирских и грузовых вагонов.

Известен тормоз рельсового экипажа. Так, в книге «Технический справочник железнодорожника» под редакцией Е.Ф.Рудой в томе 6 «Подвижной состав» (Государственное транспортное железнодорожное издательство, М.: 1952 г.) на стр.866, фиг.49 в разделе «Автоматические тормоза» показана и описана рычажная передача грузового четырехосного вагона, состоящая из шарнирно-соединенных между собой рычагов и подвесок с триангилями и тормозными колодками, управляемыми тормозным цилиндром, подключенным к запасному резервуару через воздухораспределитель (см. фиг.44 стр.863, а также стр.864 и стр.865), питаемым сжатым воздухом из тормозной магистрали. Существенным недостатком такого тормоза является то, что в случае утечки воздуха из запасного резервуара при длительной стоянке одиночного вагона или группы вагонов без локомотива и, следовательно, отсутствия давления сжатого воздуха в тормозной магистрали может произойти роспуск тормозов, что приведет к самодвижению последних. В практике, чтобы предупредить такое возможное явление, используют башмаки, которые укладывают на рельсы под колеса вагонов. Несмотря на свою эффективность такого рода фиксации подвижного состава, у него есть недостатки. Во-первых, операция установки башмаков вручную небезопасна, и, во-вторых, известны случаи, когда те же работники забывают убрать башмаки, и тогда при начальном движении подвижного состава последний сходит с рельс.

Известен также тормоз рельсовых экипажей, описанный в книге В.И.Крылова «Тормоза локомотивов. Учебник для технических школ железнодорожного транспорта» - М., Трансжелдориздат, 1963 г. на стр.268 рис.272 и стр.47-49 рис.33 и рис.34. Такое тормозное оборудование применяют в вагонах электропоездов. В целом же это тормозное устройство подобно вышеописанному, и поэтому недостатки его аналогичны.

Поэтому, целью предлагаемого изобретения является разработка такого тормоза рельсовых экипажей, который бы исключал возможность самодвижения подвижного состава в тех случаях, когда он находится в от сцепленном состоянии от локомотивах на станциях или в пунктах длительного отстоя.

Поставленная цель достигается тем, что шток поршня снабжен продольно расположенным осевым каналом и в нем подвижно установлен подпружиненный пружиной растяжения плунжер, с одной из торцевых своих сторон имеющий форму усеченного конуса, взаимодействующего с наклонной поверхностью подвижного в вертикальной плоскости тормозного цилиндра упора, установленного в сквозном продольном пазу стенки штока причем, упомянутый осевой канал с помощью гибкого трубопровода связан с трубопроводом питания сжатым воздухом подпоршневой полости тормозного цилиндра через обратный клапан.

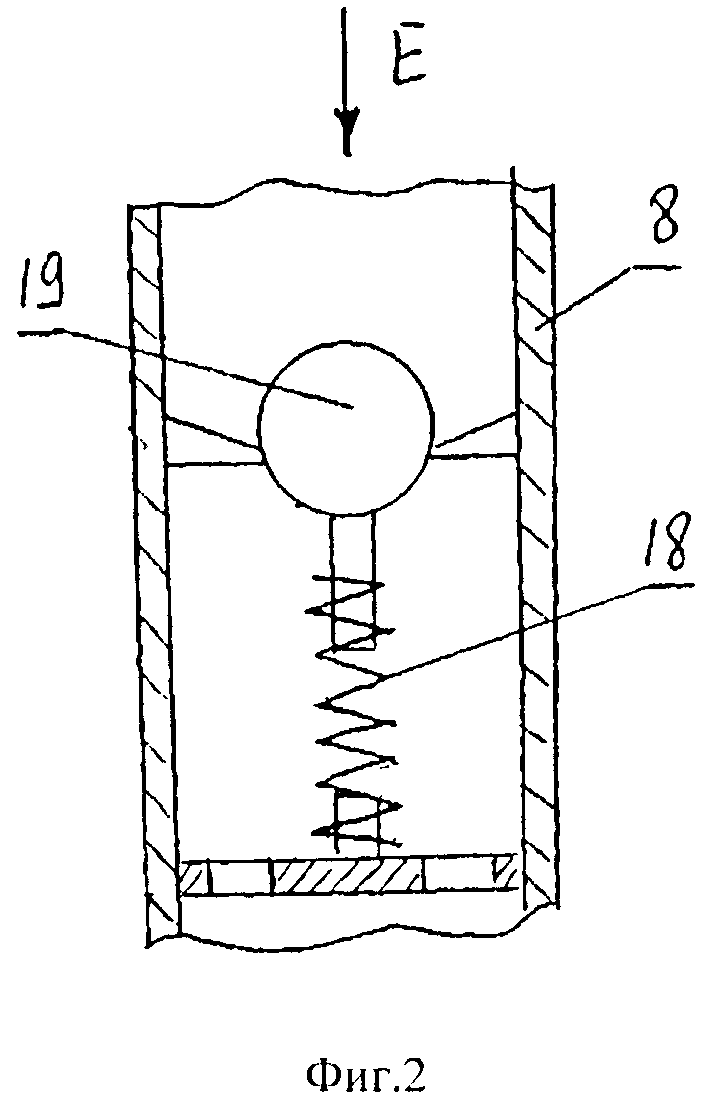

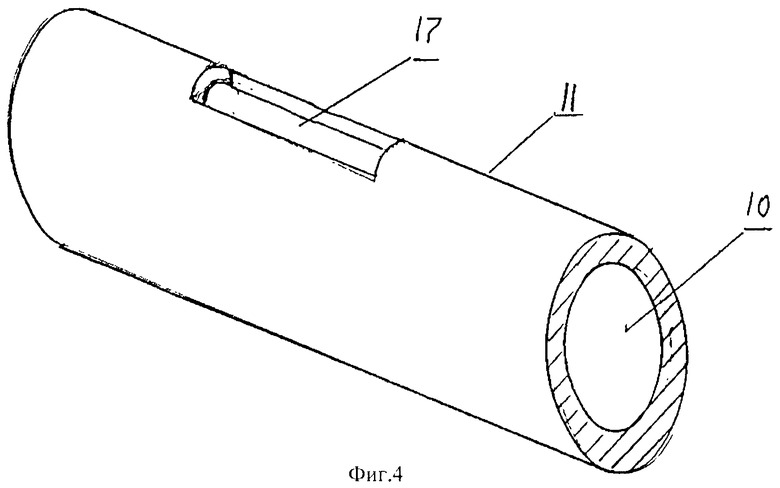

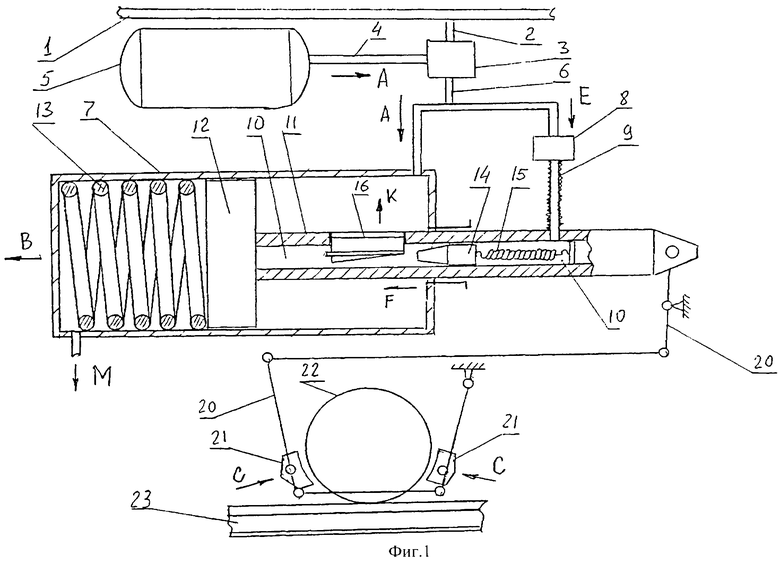

На фиг.1 показана принципиальная схема тормоза рельсового экипажа, на фиг.2 - ее перепускной клапан в разрезе, на фиг.3 - укрупненная часть штока в разрезе продольной плоскостью и на фиг.4 - вид части штока с пазом.

Тормоз рельсового экипажа состоит из тормозной магистрали 1, связанной трубопроводом 2 с воздухораспределителем 3, который трубопроводом 4 соединен с запасным резервуаром 5. Воздухораспределитель 3 трубопроводом 6 связан как с тормозным цилиндром 7, так и с обратным клапаном 8. Обратный клапан 8 гибким трубопроводом 9 соединен с каналом 10, выполенным в штоке 11 поршня 12, который подпружинен пружиной сжатия 13. В канале 10 расположен плунжер 14, подпружиненный пружиной растяжения 15, взаимодействующий с упором 16, подвижно размещенным в сквозном продольном пазу 17, выполненным в штоке 11. Обратный клапан 8 состоит из подпружиненного пружиной сжатия 18 тела качения шаровой формы 19. Шток 11 связан с рычажной системой 20 управления тормозными колодками 21, взаимодействующими с колесом 22 экипажа, передвигающегося по рельсовому пути 23.

Работает тормоз рельсового экипажа следующим образом. Предположим, что рельсовый экипаж в данном случае грузовой вагон находящийся в составе поезда был отцеплен и тогда за счет снижения давления в тормозной магистрали 1, сжатый воздух поступил из запасного резервуара 5 по трубопроводу 4 в воздухораспределитель 3 по стрелке А и затем от него в тормозной цилиндр 7 через трубопровод 6 обеспечив тем самым движение поршня 12 по стрелке В упруго деформируя при этом пружину сжатия 13. Но так как поршень 13 жестко соединен со штоком 11, а последний через рычажную систему 20 с тормозными колодками 21, последние входят в контакт с колесом 22 двигаясь по стрелкам С. Одновременно сжатый воздух по стрелке Е попадает и в обратный клапан 8, но так как его тело качения шаровой формы 19 плотно расположено в седле (позиция седла не показана), то он пройти в гибкий трубопровод 9 не может. В дальнейшем по мере истощения тормоза давление сжатого воздуха снижается и, например, достигает близкого к критическому значению 0,16 МПа при преодолении которого возможен роспуск тормозных колодок 21 по направлению противоположном стрелкам С. Однако в данной конструкции это не происходит за счет того, что усилие создаваемое сжатой пружиной сжатия 18 становиться большим, чем было ранее усилие создаваемое давлением приложенным но стрелке Е на тело качения шаровой формы 19. Поэтому обратный клапан 8 пропустит сжатый воздух в гибкий трубопровод 9 и по нему проникнет в капал 10 штока 11. Сжатый воздух поступив в клапан 10 позволит плунжеру 14 переместиться по стрелке F растянув его пружину растяжения 15 и он войдет в контакт с упором 16, который двигаясь по стрелке К выйдет за пределы продольного паза 17. Дальнейшее падение давления сжатого воздуха приведет к тому, что поршень 12 под действием пружины сжатия 13 будет перемешаться в направлении обратном стрелке В и тогда выступающий из штока 11 упор 16 упрется в вертикальную стенку тормозного цилиндра 7. В итоге дальнейшее движение поршня 12 совместно со штоком 11 будет исключено и тормозные колодки 21 могут неограниченно долго удерживать вагон в заторможенном состоянии даже если давление сжатого воздуха окажется равным нулю. Следует отметить жесткость пружины растяжения 15 плунжера 14 подобрана такой, что последний может получить обратное движение в противоположном направлении стрелки F при небольших значениях давления сжатого воздуха близких к нулю. При необходимости перевода рельсового экипажа в режим движения последнее присоединяют к локомотиву (на чертежах локомотив не показан), который поднимает давление сжатого воздуха до 0,7 МПа и тогда запасной резервуар 5 заряжается (этот процесс хорошо описан в аналоге и прототипе). После зарядки тормозной магистрали 1 и запасного резервуара 5 машинист локомотива производит проверку работоспособности тормоза путем снижения давления сжатого воздуха в тормозной магистрали 1, например, на 0,2 МПа. Тогда сжатый воздух из запасного резервуара 5 через трубопровод 4 поступит в воздухораспределитель 3 и попадет с одной стороны по трубопроводу 6 в тормозной цилиндр 7, а с другой стороны в обратный клапан 8 причем, в трубопровод 9, а, следовательно, и в канал 10 он попасть не сможет из-за перекрыши тока сжатого воздуха телом качения шаровой формы 19. Попав же сжатый воздух в тормозной цилиндр 7 окажет давление на поршень 12 и он совместно со штоком 11 начнет двигаться поступательно по направлению стрелки В одновременно сжимая пружину сжатия 13 и вытесняя находящийся в полости, где она расположена, воздух в атмосферу на стрелке М. Перемещение же поршня 12 со штоком 11 позволит под собственным весом упору 16 переместиться в направлении противоположном стрелке К и занять такое положение как это показано на фиг.1, а также привести в движение рычажную систему 20, которая и подожмет тормозные колодки 21 к колесу 22. Далее описанные процессы могут повторяться неоднократно.

Технико-экономическое преимущество предложенной конструкции в сравнении с известными техническими решениями очевидно, так как оно позволяет исключить самодвижение грузовых вагонов в случае истощения тормоза и несложно но конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗ РЕЛЬСОВОГО ЭКИПАЖА | 2011 |

|

RU2461476C1 |

| ТОРМОЗ ТЕЛЕЖКИ РЕЛЬСОВОГО ЭКИПАЖА | 2011 |

|

RU2459730C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО ВАГОНА | 2012 |

|

RU2506179C2 |

| ТОРМОЗ ГРУЗОВОГО ВАГОНА | 2014 |

|

RU2551860C1 |

| ТОРМОЗ РЕЛЬСОВОГО ЭКИПАЖА | 2014 |

|

RU2562661C1 |

| ТОРМОЗ РЕЛЬСОВОГО ЭКИПАЖА | 2013 |

|

RU2542847C2 |

| ТОРМОЗ ТЕЛЕЖКИ РЕЛЬСОВОГО ЭКИПАЖА | 2009 |

|

RU2397899C1 |

| НЕПРЯМОДЕЙСТВУЮЩИЙ ТОРМОЗ | 2012 |

|

RU2491190C1 |

| ТОРМОЗ ТЕЛЕЖКИ РЕЛЬСОВОГО ЭКИПАЖА | 2004 |

|

RU2255872C1 |

| ТОРМОЗ ТЕЛЕЖКИ РЕЛЬСОВОГО ЭКИПАЖА | 2013 |

|

RU2543128C2 |

Изобретение относиться к области рельсовых транспортных средств. Тормоз рельсового экипажа включает тормозную магистраль, связанную через воздухораспределитель с запасным резервуаром и основным тормозным цилиндром. Поршень основного тормозного цилиндра через шток соединен при помощи двуплечего рычага с рычажной передачей управления тормозными колодками. Шток поршня снабжен продольно расположенным осевым клапаном и в нем подвижно установлен подпружиненный пружиной растяжения плунжер с одной из торцевых своих сторон. Плунжер имеет форму усеченного конуса взаимодействующего с наклонной поверхностью подвижного в вертикальной плоскости тормозного цилиндра упора, установленного в сквозном продольном пазу стенки штока. Осевой канал с помощью гибкого трубопровода связан с трубопроводом питания сжатым воздухом подпоршневой полости тормозного цилиндра через обратный клапан. Достигается исключение самодвижения железнодорожного подвижного состава в случае истощения тормоза. 4 ил.

Тормоз рельсового экипажа, включающий тормозную магистраль, связанную через воздухораспределитель с запасным резервуаром и основным тормозным цилиндром, поршень которого через шток соединен при помощи двуплечего рычага с рычажной передачей управления тормозными колодками, отличающийся тем, что шток поршня снабжен продольно расположенным осевым клапаном и в нем подвижно установлен подпружиненный пружиной растяжения плунжер с одной из торцевых своих сторон, имеющий форму усеченного конуса, взаимодействующего с наклонной поверхностью подвижного в вертикальной плоскости тормозного цилиндра упора, установленного в сквозном продольном пазу стенки штока, причем упомянутый осевой канал с помощью гибкого трубопровода связан с трубопроводом питания сжатым воздухом подпоршневой полости тормозного цилиндра через обратный клапан.

| Асадченко В.Р | |||

| Автоматические тормоза подвижного состава | |||

| Учебное пособие для вузов ж.-д | |||

| транспорта | |||

| - М.: Маршрут, 2006, с.33-44, 67-89, 139-142 | |||

| ТОРМОЗ РЕЛЬСОВОГО ЭКИПАЖА | 2009 |

|

RU2397900C1 |

| Газоразрядная лампа высокого давления | 1983 |

|

SU1092607A1 |

| US 5279395 A, 18.01.1994 | |||

| ТОРМОЗ РЕЛЬСОВОГО ЭКИПАЖА | 2009 |

|

RU2399526C1 |

| DE 3809863 A1, 05.10.1989. | |||

Авторы

Даты

2013-07-20—Публикация

2012-04-10—Подача