Изобретение относится к испытательной технике и может быть использовано для измерения негерметичности изделий, работающих под избыточным давлением.

Известен способ контроля негерметичности изделий, основанный на использовании испытательного газа, которым в ходе испытаний под давлением заполняют изделие, после чего газ, вытекающий из изделия, собирают в испытательную камеру, соединенную через дренажную трубку с пузырьковой камерой, а затем о негерметичности изделия судят по интенсивности появления пузырьков газа в жидкой среде пузырьковой камеры. Такой способ описан в справочном приложении к ГОСТ 24054-80 "Методы испытаний на герметичность. Общие требования." на стр.11.

Недостатком этого известного способа является качественный характер оценки негерметичности испытываемого изделия.

Наиболее близким к предлагаемому способу измерения негерметичности изделий является способ, приведенный в изобретении, на которое выдан патент РФ №2261422 G01M 3/06 "Способ контроля герметичности изделий и устройство для его реализации (варианты)", авторы Куршин А.П. и Чистов Ю.И., опубликовано 27.09.2005. Бюл. №27. В приведенном патенте подключение изделия к входному концу дренажной трубки предполагает использование испытательной камеры, посредством которой изделие соединяют с дренажной трубкой, погруженной вторым концом под уровень жидкости в пузырьковой камере и о негерметичности изделия судят по интенсивности появления пузырьков испытательного газа в жидкости пузырьковой камеры.

Важным достоинством прототипа по отношению к аналогам является обеспечение формирования пузырьков газа калиброванного объема за счет конструкции конца дренажной трубки и его расположения в пузырьковой камере, что позволяет определять величину течи как произведение объема пузырька газа на количество образующихся пузырьков в единицу времени. Объем пузырька газа определяют по геометрическим характеристикам дренажной трубки с помощью градуировочныхь зависимостей, полученных экспериментально. Геометрическими характеристиками являются внутренний и внешний диаметры конца дренажной трубки, из которого выходит газ, и угол расположения плоскости ее торца относительно поверхности жидкости.

Положительный эффект, получаемый в прототипе, состоит в том, что появляется возможность количественной оценки негерметичности испытываемого изделия величиной объемного расхода газа через дренажную трубку пузырьковой камеры.

Однако известный способ, принятый за прототип, имеет ряд существенных недостатков, снижающих точность измерения негерметичности:

1) Объемный расход газа, определяемый известным способом, не является однозначной характеристикой величины течи испытываемого изделия, т.к. объем пузырьков газа, образующихся в пузырьковой камере, зависит не только от конструкции и расположения конца дренажной трубки, но и от свойств среды, в которой формируются пузырьки. К таким свойствам относятся плотность, вязкость, коэффициент поверхностного натяжения жидкости в пузырьковой камере, зависящие от температуры жидкости, а также давление атмосферы, действующее на жидкость.

2) Получение зависимостей, позволяющих. определять объемы калиброванных пузырьков газа по наружным и внутренним диаметрам и по углу расположения плоскости торца дренажной трубки, связано с проведением длительных градуировочных работ.

3) Каждый процесс измерения при помощи градуированной дренажной трубки с количественной оценкой негерметичности испытываемого изделия должен проводиться в условиях, идентичных процессу градуировки как по свойствам жидкости в пузырьковой камере, так и по условиям окружающей среды, что практически невозможно.

4) Процесс контроля, предлагаемый в прототипе, предусматривает непосредственное участие оператора в выполнении операций способа. В прототипе отсутствуют операции, обеспечивающие точный подсчет числа пузырьков и определения периода времени, за которое производится этот подсчет.

Техническим результатом предлагаемого изобретения является повышение точности измерения негерметичности изделия путем создания последовательности операций, позволяющих однозначно контролировать негрметичность испытываемых изделий при заданном испытательном давлении в разных условиях окружающей среды и при неодинаковых свойствах жидкости в пузырьковой камере.

Данный технический результат достигают тем, что в способе измерения негерметичности поверяемое изделие посредством испытательной камеры соединяют с одним концом дренажной трубки, другой конец которой погружают под уровень жидкости в пузырьковой камере и формируют калиброванные пузырьки при истечении газа, затем подают в изделие испытательный газ под давлением и судят о негерметичности изделия по интенсивности появления пузырьков испытательного газа в жидкости пузырьковой камеры, при этом измерение негерметичности производят в два этапа: сначала - на первом этапе - полость испытательной камеры соединяют с окружающей средой, к наружной поверхности звукопроводящей стенки пузырьковой камеры крепят вблизи от конца дренажной трубки, погруженного в жидкость, узконаправленный микрофон, наружную стенку пузырьковой камеры вместе с микрофоном звукоизолируют, а к другому концу дренажной трубки подключают закрытую эталонную емкость известного объема, которую заполняют испытательным газом под давлением, назначают и запоминают достаточное по точности измерения снижение давления в эталонной емкости, подают поток газа из эталонной емкости в дренажную трубку, обеспечивают пузырьковый режим истечения, воспринимают микрофоном звуковые сигналы, сопровождающие образование пузырьков газа в жидкости пузырьковой камеры, сигналы с выхода микрофона преобразуют в электрические импульсы, измеряют и запоминают начальные абсолютные давление и температуру газа в эталонной емкости и одновременно начинают считать электрические импульсы, соответствующие пузырькам газа, выходящим из дренажной трубки, а после достижения заданного снижения давления прекращают счет электрических импульсов и одновременно с последним сосчитанным импульсом измеряют и запоминают остаточные абсолютные давление и температуру газа в эталонной емкости, после чего по измеренным величинам давления и температуры в начале и в конце описанной выше процедуры и объему эталонной емкости рассчитывают массу утекшего из эталонной емкости газа, делят полученную массу газа на число сосчитанных электрических импульсов и находят массу газа в одном пузырьке, а затем - на втором этапе - дренажную трубку пузырьковой камеры отключают от эталонной емкости и соединяют с испытательной камерой, полость испытательной камеры отключают от окружающей среды, создают и измеряют необходимое давление испытательного газа в изделии, находят в режиме установившегося истечения пузырьков из дренажной трубки в пузырьковой камере количество электрических импульсов, формирующихся в единицу времени, умножают эту величину на массу газа в одном пузырьке и определяют расход газа, вытекающий из течи изделия, после чего величиной полученного массового расхода газа при заданном испытательном давлении количественно оценивают негерметичность испытываемого изделия.

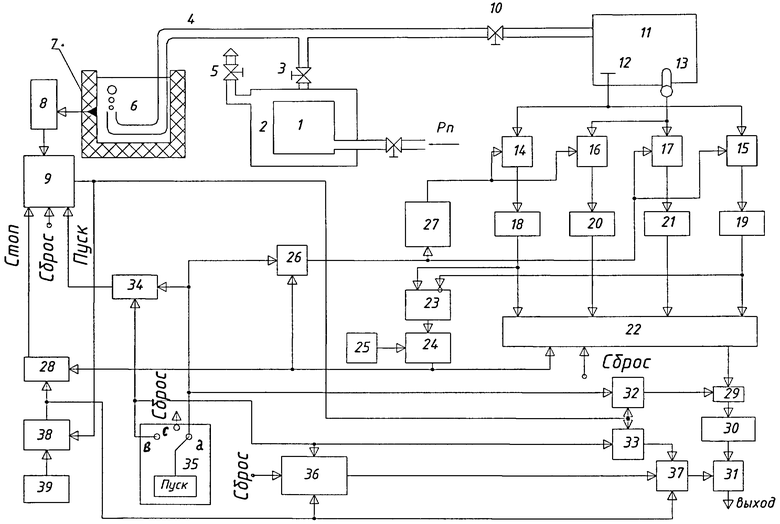

Для пояснения реализации изобретения на чертеже приведена схема устройства, в котором для измерения негерметичности испытываемого изделия осуществляют операции предлагаемого способа.

Устройство содержит испытуемое изделие 1, которое располагают в испытательной камере 2. Испытательную камеру 2 через вентиль 3 соединяют с входом дренажной трубки 4 и через вентиль 5 с атмосферой. Выходной конец дренажной трубки 4 погружают в жидкость пузырьковой камеры 6. На наружной поверхности звукопроводящей стенки пузырьковой камеры 6 закрепленяют узконаправленный микрофон 7 вблизи от конца дренажной трубки, погруженного в жидкость. Микрофон 7 и наружную поверхность пузырьковой камеры 6 изолируют от внешних звуковых помех. Выход микрофона 7 соединяют с формирователем импульсов 8, который подключают к счетчику импульсов 9. С входом дренажной трубки 4 через запорный вентиль 10 соединяют эталонную емкость известного объема 11, содержащую испытательный газ под давлением, который закачивается в нее предварительно. В эталонной емкости 11 установлены датчики давления 12 и температуры 13. Выход датчика давления 12 соединен с информационными входами ключей 14, 15. Выход датчика температуры 13 подключен к аналогичным входам ключей 16, 17. Выходы ключей 14, 15 подключены к входам ячеек памяти 18, 19. Выходы ключей 16, 17 соединены с входами ячеек памяти 20, 21. Выходы ячеек памяти 18, 19, 20, 21 подключены к входам вычислителя 22. Кроме того, выход ячейки памяти 18 связан с прямым входом сумматора 23, а выход ячейки памяти 19 - с инверсным входом того же сумматора. Выход сумматора 23 связан с одним из входов блока сравнения 24, другой вход блока сравнения 24 подключен к выходу задатчика 25, которым устанавливают величину снижения давления ДР в эталонной емкости 11, достаточную для высокой точности измерения. Выход блока сравнения соединен с управляющим входом вычислителя 22, управляющим входом ключа 26 и одним из входов элемента ИЛИ 28. Выход ключа 26 связан с входом импульсатора 27 и управляющими входами ключей 15, 17. Выход импульсатора 27 подсоединен к управляющим входам ключей 14, 16. Выход элемента ИЛИ 28 подключен к входу «стоп» счетчика импульсов 9. Выход вычислителя 22 связан с входом делителя 29, выход которого подан на вход ячейки памяти 30. Выход ячейки памяти 30 соединен с первым входом умножителя 31. Выход счетчика импульсов 9 подключен к информационным входам ключей 32, 33. Управляющий вход ключа 32 связан с информационным входом ключа 26, с одним из входов элемента ИЛИ 34 и выходным контактом «а» переключателя этапов работы 35. Выходной контакт «в» переключателя 35 соединен с входом «пуск» таймера 36, вторым входом элемента ИЛИ 34, выход которого подключен к входу «пуск» счетчика 9. Кроме того, выходной контакт «в» переключателя 35 связан с управляющим входом ключа 33. Кнопка "Пуск" переключателя 35 в нажатом состоянии фиксируется. Переключатель 35 имеет также выход "с", который подключен к входам "Сброс" счетчика 9, ключа 26, вычислителя 22, таймера 36 и кнопки "Пуск" переключателя 35. Выход ключа 33 подключен к входу «делитель» делителя 37. Управляющий вход делителя 37 подключен к выходу блока сравнения 38. Один из входов блока сравнения 38 соединен с выходом задатчика числа импульсов 39. Другой вход блока сравнения 38 соединен с выходом счетчика импульсов 9. Вход «делимое» делителя 37 связан с выходом таймера 36. Выход делителя 37 подан на второй вход умножителя 31. Выход умножителя является выходом устройства.

Способ осуществляется следующим образом. Измерение негерметичности производят в два этапа. При подготовке первого этапа измерения негерметичности изделия 1 полость испытательной камеры 2 вентилем 3 отключают от дренажной трубки 4 и вентилем 5 соединяют с окружающей средой. Запорный вентиль 10 закрыт. Эталонная емкость 11 находится под давлением. Задатчиком 25 задают достаточное для точности измерения величину снижения давления в эталонной емкости. Вентилем 10 открывают поток газа из эталонной емкости 11 в дренажную трубку 4 при пузырьковом режиме истечения, что достигается степенью открытия вентиля 10. Переключатель 35 ставят в положение "с".

Для реализации первого этапа измерения негерметичности переключатель 35 ставят в положение замыкания выходного контакта «а». Пузырьки газа проходят перед микрофоном 7, что вызывает появление импульсов на выходе формирователя 8. По команде «пуск» с переключателя 35 через элемент ИЛИ 34 запускают счетчик 9 и начинают считать импульсы. Одновременно с этим через нормально замкнутый ключ 26 замыкают ключи 14, 15, 16, 17. Ключи 14, 16 замыкают на короткое время, т.к. сигнал с выхода ключа 26 проходит на управляющие входы ключей 14, 16 через импульсатор 27. В ячейках памяти 18, 20 запоминают начальные абсолютные значения давления и температуры газа в эталонной емкости 11. Через замкнутые ключи 15, 17 информация о давлении и температуре в эталонной емкости непрерывно поступает в ячейки памяти 19, 21. С выходов ячеек памяти 18, 19, 20, 21 находящуюся в них информацию подают на входы вычислителя 22. Кроме того, с выходов ячеек памяти 18, 19 информацию подают на прямой и инверсный входы сумматора 23. На прямом входе сумматора 23 постоянно хранят информацию о начальном давлении в эталонной емкости 11. На инверсный вход сумматора 23 подают информацию о текущей величине давления в эталонной емкости. На выходе сумматора получают разность между начальным и текущим значениями давления, которую подают на один из входов блока сравнения 24. На другой вход блока 24 подают постоянно заданную величину снижения давления ΔP с задатчика 25. Как только на входах блока сравнения 24 величины подаваемых сигналов сравняются, он выдает сигнал наступления события. По этому сигналу, приходящему на управляющий вход ключа 26 и через элемент ИЛИ 28, на вход «стоп» счетчика 9, одновременно останавливают счет импульсов счетчиком, размыкают ключи 15, 17, тем самым в ячейках памяти 19, 21 запоминают остаточные значения абсолютных величин давления и температуры в эталонной емкости. Затем по этому же сигналу с выхода блока сравнения 24, поступившему на управляющий вход вычислителя 22, по измеренным величинам давления и температуры в начале и конце описанной выше процедуры производят расчет массы утекшего газа из эталонной емкости. С выхода вычислителя 22 результат расчета на делителе 29 делят на число сосчитанных импульсов тока, поступившее с выхода счетчика 9 на вход делителя 29 через замкнутый ключ 32, тем самым находят массу одного пузырька, после чего запоминают ее в ячейке памяти 30. С выхода ячейки памяти 30 запомненную величину подают на вход умножителя 31. На этом первый этап измерения заканчивается.

Перед началом выполнения второго этапа измерения негерметичности переключатель 35 ставится в положение «сброс», в результате чего счетчик 9 обнуляется, вычислитель 22 и кнопка «пуск» переключателя 35 переводится в исходное состояние.

На втором этапе количественно определяют величину течи из изделия 1. Переключатель 35 ставят в положение «в». Дренажную трубку закрытием вентиля 10 отключают от эталонной емкости 11. Открывают вентиль 3 и соединяют испытательную камеру 2 с дренажной трубкой 4. Закрывают вентиль 5, чем отключают испытательную камеру 2 от окружающей среды. Внешними устройствами создают и измеряют необходимое испытательное давление газа Рп в изделии 1. При наступлении режима установившегося истечения пузырьков из дренажной трубки 4 пузырьковой камеры 6 командой «пуск» с переключателя 35 включают в работу счетчик 9 и таймер 36. Кроме того, замыкают ключ 33 и соединяют выход счетчика с входом «делимое» делителя 37. С выхода таймера 36 сигнал подают на вход «делитель» делителя 37. При отсчете счетчиком 9 числа пузырьков, заданного задатчиком 39, блок сравнения 38 выдает управляющий сигнал, по которому останавливают счетчик 9 и таймер 36 и включают делитель 37. Тем самым на выходе делителя 37 получают количество электрических импульсов, соответствующих количеству пузырьков газа, формирующихся в единицу времени. Затем эту величину на умножителе 31 умножают на величину массы газа в одном пузырьке, поданную на другой вход умножителя, и определяют расход газа, вытекающего из течи контролируемого изделия. После этого величиной полученного массового расхода газа, при заданном испытательном давлении, количественно оценивают негерметичность контролируемого изделия.

Данный способ был опробован на действующем макете при измерении искусственно создаваемых негерметичностей экспериментальной емкости. Сравнение результатов измерения утечек газа при одинаковой степени негерметичности экспериментальной емкости не отличались более чем на 0,2%, что соответствовало точности измерительных приборов, используемых при испытании.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488794C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488792C1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488083C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488791C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488795C1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 2011 |

|

RU2488793C1 |

| Установка для определения негерметичностей в замкнутых системах автотранспортных средств | 2022 |

|

RU2790340C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2003 |

|

RU2247956C1 |

| Устройство для мониторинга технического состояния системы подачи воздуха бензинового двигателя автомобиля | 2023 |

|

RU2812549C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2016 |

|

RU2631083C1 |

Изобретение относится к области испытательной техники и может быть использовано для измерения негерметичности изделий, работающих под избыточным давлением. Техническим результатом является повышение точности измерения негерметичности изделия путем создания последовательности операций, позволяющих однозначно определять негерметичность испытываемых изделий при заданном испытательном давлении в разных условиях окружающей среды при неодинаковых свойствах жидкости в пузырьковой камере, независимо от конструкции дренажной трубки, что обеспечивается за счет того, что измерение негерметичности проводят в два этапа: на первом этапе определяют массу одиночного пузырька, а на втором этапе - определяют количество пузырьков газа, выходящего из испытуемого изделия в единицу времени, что при известной массе одного пузырька характеризует величину негерметичности изделия. Момент появления пузырька газа определяют микрофоном, что является начальной операцией процесса измерения. 1 ил.

Способ измерения негерметичности изделий, основанный на том, что изделие посредством испытательной камеры соединяют с одним концом дренажной трубки, другой конец которой погружают под уровень жидкости в пузырьковой камере, затем подают в изделие испытательный газ под давлением и судят о негерметичности изделия по интенсивности появления пузырьков испытательного газа в жидкости пузырьковой камеры, отличающийся тем, что измерение негерметичности производят в два этапа: сначала - на первом этапе - полость испытательной камеры соединяют с окружающей средой, к наружной поверхности звукопроводящей стенки пузырьковой камеры крепят вблизи от конца дренажной трубки, погруженного в жидкость, узконаправленный микрофон, наружную стенку пузырьковой камеры вместе с микрофоном звукоизолируют, а к другому концу дренажной трубки подключают закрытую эталонную емкость известного объема, которую заполняют испытательным газом под давлением, назначают и запоминают достаточное по точности измерения снижение давления в эталонной емкости, подают поток газа из эталонной емкости в дренажную трубку, обеспечивают пузырьковый режим истечения, воспринимают микрофоном звуковые сигналы, сопровождающие образование пузырьков газа в жидкости пузырьковой камеры, сигналы с выхода микрофона преобразуют в электрические импульсы, измеряют и запоминают начальные абсолютные давление и температуру газа в эталонной емкости и одновременно начинают считать электрические импульсы, соответствующие пузырькам газа, выходящим из дренажной трубки, а после достижения заданного снижения давления прекращают счет электрических импульсов и одновременно с последним сосчитанным импульсом измеряют и запоминают остаточные абсолютные давление и температуру газа в эталонной емкости, после чего по измеренным величинам давления и температуры в начале и в конце описанной выше процедуры и объему эталонной емкости рассчитывают массу утекшего из эталонной емкости газа, делят полученную массу газа на число сосчитанных электрических импульсов и находят массу газа в одном пузырьке, а затем - на втором этапе - дренажную трубку пузырьковой камеры отключают от эталонной емкости и соединяют с испытательной камерой, полость испытательной камеры отключают от окружающей среды, создают и измеряют необходимое давление испытательного газа в изделии, находят в режиме установившегося истечения пузырьков из дренажной трубки в пузырьковой камере количество электрических импульсов, формирующихся в единицу времени, умножают эту величину на массу газа в одном пузырьке и определяют расход газа, вытекающий из течи изделия, после чего по величине полученного массового расхода газа при заданном испытательном давлении количественно оценивают негерметичность испытываемого изделия.

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2003 |

|

RU2261422C2 |

| JP 2007071574 A, 22.03.2007 | |||

| JP 59012329 A1, 23.01.1984 | |||

| JP 6300655 A1, 28.10.1994. | |||

Авторы

Даты

2013-07-20—Публикация

2011-12-20—Подача