Изобретение относится к устройствам электромеханического преобразования энергии и является быстродействующим высокоэнергоемким емкостным электромеханическим преобразователем энергии (электростатическим приводом), который изготавливается методами технологии микроэлектроники, и может быть использовано в устройствах, в которых необходимо создание больших механических сил за короткое время. Изобретение может найти применение при производстве широкого класса устройств, в которых требуется создание за короткое время (менее 500 мкс) значительных механических сил, с протяженностью их действия более 20-200 мкм, например, в устройствах впрыска топлива в цилиндры двигателей внутреннего сгорания, инжекторов струй жидкости, в микродвигателях для микролетательных аппаратов и микророботов, других областях техники.

Известны электромагнитные приводы, основанные на явлениях электромагнитной индукции и самоиндукции. На их основе созданы практически все известные электрические индуктивные машины и соответствующие электромеханические преобразователи энергии. В таких преобразователях энергии, также как и во всех других преобразователях энергии, взаимно перемещающиеся компоненты разделены воздушным зазором. В воздушном зазоре, протяженностью от 10-100 мкм, до нескольких сантиметров, сосредоточена энергия электромагнитного поля, связывающего подвижную и неподвижную обмотки. Известны технические решения, в которых указанные приводы нашли широкое применение во многих областях техники (патент №6670796, «Ultra fast and high efficiency inductive coil driver», приоритет: 24-05-2002, МПК G05F 1/10; H03F 1/48; Н03К 17/04; Н03К 17/16; Н03К 17/56; Н03К 3/49).

Недостатком таких технических решений является их невысокая удельная энергоемкость Ауд, причем, чем меньше мощность устройства, тем ниже величина Ауд. Например, при мощности W в 1 Вт величина Ауд близка к 3-5 Вт/кг, а при W=100 Вт, Ауд=25-35 Вт/кг, при W=1000 Вт, Ауд=60-70 Вт/кг. Этот определяется тем, что для создания магнитного поля в рабочем зазоре индуктивных машин необходимо использование большого количества ферромагнитного вещества - тяжелого магнитопровода, который служит для искусственного создания разноименных «магнитных зарядов» на границах зазора в машине. Именно необходимость создания магнитопровода в индуктивных машинах определяет относительно низкую их энергоемкость. Кроме того, электромагнитные приводы не являются быстродействующими, время реакции исполнительного механизма на воздействие импульса напряжение в лучшем случае превышает несколько мс. Это также определяется невысокой энергоемкостью указанных приводов, наряду с их конструкцией, наличием большой индуктивности, L, большими значениями LC.

Известно техническое решение, описанное в литературе, «Линейные импульсные электромагнитные двигатели": монография / Г.Г. Угаров, В.И. Мошкин, В.Ю. Нейман - Курган, 2008. - 300 с.; Угаров Г.Г., а также патент РФ №2084071 «Линейный электромагнитный двигатель», опубликовано 10.07.1997 г., где используются специальные конструкции быстродействующих электромагнитных приводов и соответствующих электронных схем для их управления.

Недостатком такого технического решения является невозможность обеспечения начала движения ведущего элемента двигателя быстрее, чем через 5 мс.

Известны технические решения силовых линейных электромагнитных приводов, описанные в патенте РФ №2065360 «Электромагнитный пресс», Угаров Г.Г. и др., опубликовано 20.08.1996 г.; и в патенте РФ №2065659 «Линейный электромагнитный двигатель», Угаров Г.Г. и др. опубликовано 20.08.1996 г. используемых, например, как приводы машин импульсного действия.

Известно техническое решение, используемое в пьезоэлектрических приводах (активаторах), и являющимся емкостным преобразователем энергии, широко применяемый в различных областях техники, описанный в литературе, например, Лавриненко В.В., Карташев И.А., Вишневский B.C. «Пьезоэлектрические двигатели». - М.: Энергия, - 1980. - 112 с. Конструкция пьезоэлектрического привода состоит из электродов и заключенного между ними слоя пьезоэлектрика, или набора таких слоев. Функционирование устройства основано на обратном пьезоэлектрическом эффекте, который заключается в том, что приложение электрического поля Е вызывает механическую деформацию - расширение или сжатие пьезоэлектрического образца, в зависимости от направления поля.

Недостатками пьезоэлектрического привода являются большие габариты, нетехнологичность, поскольку для достижения заданного механического перемещения исполнительного механизма даже в пределах 5-20 мкм, и для обеспечения высокой силы тяги в пьезоэлектрических преобразователях приходится использовать пакетную конструкцию из набора отдельных пьезоэлементов (шайб, дисков, цилиндров), число которых может достигать значений 100-1000 штук, - оно определяется требуемым диапазоном перемещений.

Наиболее близким техническим решением является электростатический привод, выбранный в качестве прототипа (патент США №5808383, "Step linear electrostatic motor", приоритет 17-10-1996, МПК H02K 41/00,), включающий в себя корпус с вводом для подачи импульса напряжения, неподвижную пластину, жестко закрепленную на нижней части корпуса, на поверхности которой последовательно осаждены электрод и слой диэлектрика, подвижную пластину, перемещающуюся по направляющим, на поверхности подвижной пластины находится тонкая металлическая пленка, один из концов которой является свободным.

Принцип электромеханического преобразования энергии в таком устройстве заключается в передаче механических сил, возникающих в процессе обратимого электростатического прижатия, электростатического наката, через тонкий воздушный зазор, свободного конца металлической пленки к поверхности диэлектрика в третье измерение, что достигается за счет упругих свойств металлической пленки. Такой преобразователь энергии обеспечивает в режиме шагового двигателя тактовые частоты до 10 кГц и более.

Недостатком технического решения прототипа является относительно невысокая удельная емкость (и соответственно его энергоемкость), что определяется большой величиной воздушного зазора, d3, между поверхностями диэлектрика и свободным концом металлической пленки, которая в свою очередь определяется шероховатостью поверхности диэлектрика. Наличие такого зазора является неизбежным, поскольку невозможно создать идеально гладкую поверхность - она всегда шероховата на макроскопическом или на атомарном уровне. Микровыступы на поверхности тонких пленок большинства диэлектриков с высоким значением диэлектрической проницаемости имеют микронные значения. Шероховатость поверхности определяется совокупностью неровностей, образующих микрорельеф поверхности образца.

При электростатическом прижатии, под действием импульса напряжения, V, свободного конца металлической пленки к поверхности диэлектрика с высоким значением диэлектрической проницаемости, ε, (сегнетоэлектрика) удельная емкость указанной структуры, металл-диэлектрик (сегнетоэлектрик) - воздушный зазор - металл,- Суд.структуры=Суд/(1+εdз/d) значительно меньше, чем удельная емкость структуры металл-сегнетоэлектрик- металл (МСМ), Суд, той же площади с непосредственно напыленными электродами, равная Суд=εε0/d. Причем, чем больше величина dз, а также ε, тем больше эта разница.

Таким образом, для увеличения Суд.структуры при образовании обратимого механического контакта необходимо добиваться минимальной величины этого зазора, что достигается уменьшением степени шероховатости поверхности диэлектрика.

Однозначно определить шероховатость поверхности с помощью одного или нескольких параметров невозможно, можно говорить о некотором статистическом распределении микровыступов. При описании степени шероховатости выбранного для анализа участка поверхности, в его 3-D изображении, вводятся следующие параметры:

Rmax - величина разницы между максимальным и минимальным значением координаты Z на поверхности в пределах анализируемой области (перепад высот);

Rmean - величина среднего значения координаты Z на поверхности образца в пределах анализируемой области;

Ra - величина среднего значения шероховатости поверхности образца в пределах анализируемой области;

Rq - величина среднеквадратичного значения координаты Z на поверхности образца в пределах анализируемой области;

Сравнивая Rmax, Rmean и Ra двух образцов поверхности можно сделать вывод о том, какая их них является более шероховатой.

Принято считать, что поверхность является более гладкой, если она содержит как можно меньшие перепады микронеровностей. Более гладкая поверхность характеризуется равномерным распределением перепадов высот по площади образца и при сканировании (например, с помощью атомного силового микроскопа, AFM, который позволяет получить истинно трехмерный микро- нанорельеф поверхности), любого участка гладкой поверхности (независимо от площади участка) соотношение между перепадами высот и их количеством остается постоянным.

Применительно к задаче создания микроэлектромеханического преобразователя энергии более важное значение имеет не само понятие шероховатости или параметры микровыступов ее характеризующих, а величина удельной емкости, Суд.структуры, структуры - металл - диэлектрик - воздушный зазор - подвижный электрод, имеющей место при приложении к образцу напряжения. Именно эта емкость характеризует энергоемкость электростатического преобразователя энергии и другие его параметры, при разных значениях прикладываемого к структуре напряжения - с уменьшением шероховатости величина Суд.структуры возрастает для всех значений V.

Энергоемкость электростатических преобразователей энергии, как известно, квадратично зависит от прикладываемого к устройству напряжения, а сила тяги равна F=0.5V2(dC/dз), где С - емкость устройства между электродами, dз - межэлектродный зазор.

Для увеличения амплитуды напряжения в прототипе необходимо увеличение толщины слоя диэлектрика (пленки), что сопровождается, в силу особенностей синтеза диэлектрических (сегнетоэлектрических) пленок, увеличением степени шероховатости их поверхности и соответствующим снижением удельной емкости.

Задачей заявляемого изобретения является разработка электростатического привода способного обеспечить более высокую удельную емкость и при большой толщине диэлектрик, и соответственно энергоемкость, обеспечить создание больших механических сил за короткое время, при сохранении возможности изготовления привода методами технологии микроэлектроники. Задача решается осаждением на поверхность первого слоя диэлектрика дополнительного тонкого слоя диэлектрика, с толщиной d1, (например, 0.1-0.4 мкм) и с диэлектрической проницаемостью ε1, с соотношением ε1/d1 близким к величине ε/d и с более низкой шероховатой поверхностью, которая сглаживает шероховатость поверхности первого диэлектрика. В этом случае удельная емкость структуры металл - первый слой диэлектрика - второй слой диэлектрика - воздушный зазор - подвижный электрод (свободный конец металлической пленки) становится больше удельной емкости исходной структуры: металл - первый диэлектрик (сегнетоэлектрик) - воздушный зазор - подвижный электрод (металл). Именно эта емкость характеризует энергоемкость электростатического преобразователя энергии и другие его параметры.

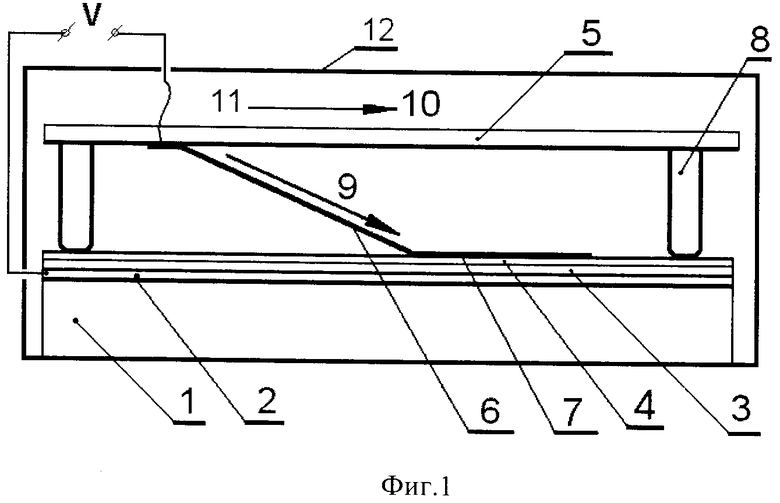

На Фиг.1 представлена блок-схема, поясняющая работу заявляемого электростатического привода, где 1 - неподвижная пластина, 2 - электрод; 3 - первый диэлектрик; 4 - второй диэлектрик, 5 - подвижная пластина, 6 - упругая металлическая пленка, 7 - воздушный зазор, 8 - направляющие, 9 - направление силы натяжения металлической пленки, 10-11 - направление движения подвижной пластины, 12 - корпус с вводом для подачи от генератора импульса напряжения.

Заявляемый электростатический привод работает следующим образом. Привод, состоящий из корпуса 12 с вводом для подачи от генератора импульса напряжения, содержит неподвижную пластину 1, жестко закрепленную на нижней части корпуса, на поверхность которой последовательно осаждены электрод 2 и тонкий слой первого диэлектрика 3 с высоким значением диэлектрической проницаемости. На поверхность первого слоя диэлектрика 3 дополнительно осажден слой второго диэлектрика 4 толщиной в диапазоне 0.1-0.4 мкм и с соотношением ε1/d1 более 109 м-1, где ε1 - величина диэлектрической проницаемости, d - толщина слоя второго диэлектрика, с шероховатой поверхностью с распределением перепадов высот микровыступов в диапазоне менее 100-200 нм.

Сила натяжения металлической пленки 6 определяется удельной энергоемкостью структуры: электрод 2 - диэлектрик 3 - диэлектрик 4 - воздушный зазор - металлическая пленка 6, и в первую очередь протяженностью указанного зазора между поверхностями 4 и 6, который при низкой шероховатости поверхности и при прикладываемых к структуре напряжениях 30-50 В может составлять 5-10 нм.

Подвижная пластина 5 перемешается по направляющим 8, высота которых, определяет расстояние между пластинами 1 и 5. На поверхности подвижной пластины 5 находится тонкая упругая металлическая пленка 6, закрепленная одним концом, а второй конец является свободным. Для обеспечения движения пластины 5 относительно пластины 1 между электродом 2 и металлической пленкой 6 от генератора подается импульс напряжения V. Подвижная пластина 5 делает шаг перемещения за один импульс воздействия напряжения. При подаче импульса напряжения свободный конец металлической пленки 6 прижимается к поверхности второго диэлектрика 4, что позволяет, при подаче импульса напряжения, сформировать воздушный зазор 7 между поверхностями металлической пленки 6 и слоя второго диэлектрика 4, в котором и происходит основной процесс электромеханического преобразования энергии.

Определяющим фактором формирования шероховатости поверхности пленок кристаллического диэлектрика является температура подложки при его синтезе - чем она выше, тем более высокая шероховатость.

Поэтому одним из решений при создании дополнительного слоя диэлектрика является его осаждение из материала основного слоя, но при температуре подложки, на которой осажден первый слой диэлектрика, значительно более низкой, чем осаждении последнего, что дает возможность значительно «сгладить» шероховатость поверхности и увеличить удельную емкость структуры

Одним из материалов с высоким значением диэлектрической проницаемости является, используемый в прототипе, ниобат - бария - стронция, НБС, его химический состав BaxSr01-xNb2O6, величина s которого достигает значений 1000-3000. При высокотемпературном синтезе пленки этого материала, (750-800°C), толщиной 2-3 мкм, на поверхность электрода величина удельной емкости структуры металл - диэлектрик - воздушный зазор - свободный конец металлической пленки имеет значение в пределах 3-5 10-5 Ф/м2, что определяет удельную энергоемкость не превышающую значения 0.1 Дж/м2. При этом для обеспечения даже указанной удельной емкости необходимо к образцу прикладывать значительно напряжение, до 120-150 В.

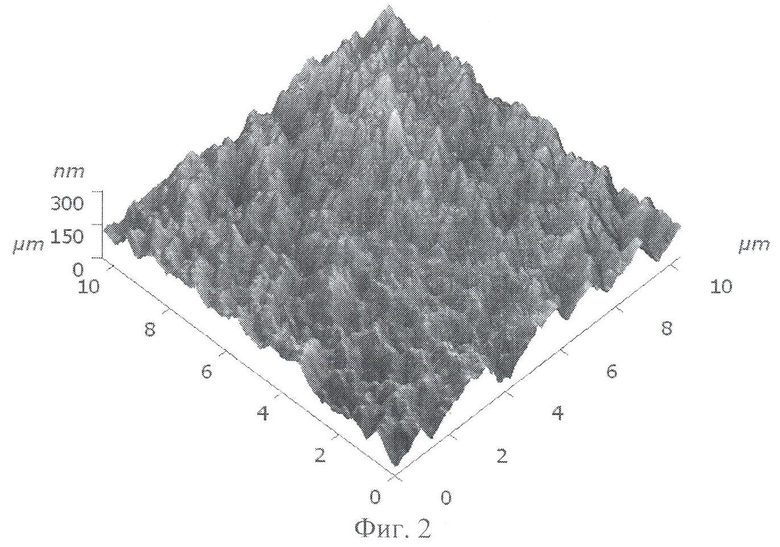

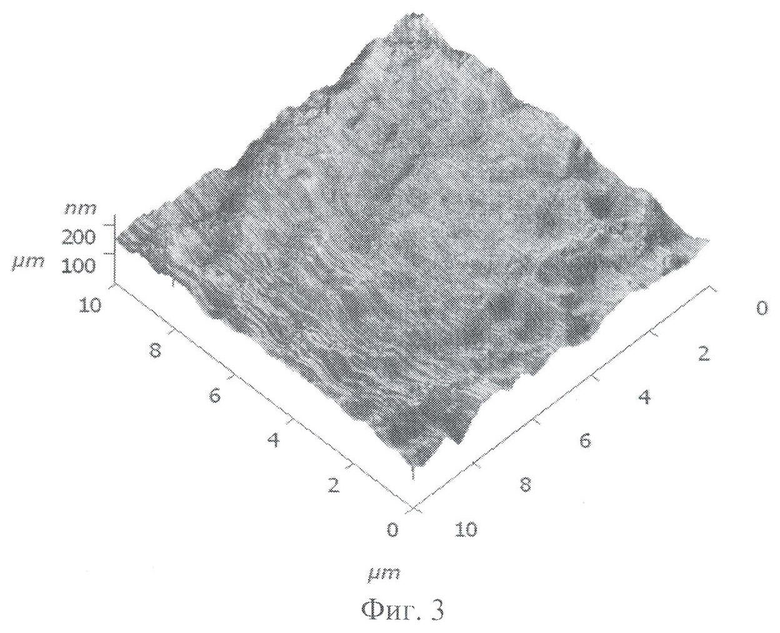

Фрагмент 3-D изображения поверхности пленки НБС полученные с помощью AFM, на площади размером 10 мкм×10 мкм, представлен на Фиг.2, на Фиг.3 представлено такое же изображение поверхности пленки НБС, полученной сверху при более низкой температуре ее синтеза - 620°C.

Как видно, во втором случае, наблюдается значительно более низкая шероховатость.

При прижатии подвижного электрода под действием напряжения 40 В к поверхности такой пленки диэлектрика величина зазора, dз, определяемая по величине удельной емкости, составляла 12 нм, в то время как в первом случае dз она была 70 нм. Соответственно и величина энергоемкости привода, основанного на описанном принципе, при осаждении на поверхность первого диэлектрика дополнительного слоя диэлектрика, возросла в несколько раз.

Применительно к вышеуказанному примеру, технический эффект заявляемого решения заключается в повышении удельной емкости более чем в 5-10 раз, до 1-1.5 10-4 Ф/м2, при напряжениях 40-50 В и энергоемкости до 1-3 Дж/м2, с сохранением возможности изготовления привода методами технологии микроэлектроники. Привод на основе пленок НБС, как экспериментально установлено, развивает удельные силы, за 100-300 мкс, в 104 Н/м2 и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электростатический преобразователь | 2021 |

|

RU2797442C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ЕМКОСТНАЯ (ЭМЕ) С НАТЯЖНЫМИ ЭЛЕКТРОДАМИ | 2016 |

|

RU2663499C2 |

| Интегральный высокочастотный микроэлектромеханический переключатель емкостного принципа коммутации с высоким коэффициентом емкости | 2023 |

|

RU2829031C1 |

| Устройство для контроля шероховатости металлической поверхности | 1984 |

|

SU1226040A1 |

| Интегральный высокочастотный микроэлектромеханический переключатель емкостного принципа коммутации с высоким коэффициентом емкости | 2023 |

|

RU2823127C1 |

| МИКРОМЕХАНИЧЕСКИЙ ЕМКОСТНОЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2010 |

|

RU2426201C1 |

| МИКРОМЕХАНИЧЕСКИЙ ЕМКОСТНОЙ ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2009 |

|

RU2406214C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ЕМКОСТНАЯ (ЭМЕ) С ЯЧЕЙКАМИ ВНУТРЕННЕГО СЖАТИЯ | 2016 |

|

RU2672099C2 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ЕМКОСТНАЯ (ЭМЕ) ПЛАНАРНОГО ТИПА | 2016 |

|

RU2640194C1 |

| ЕМКОСТНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2006 |

|

RU2306662C1 |

Изобретение относится к электротехнике, к устройствам электромеханического преобразования энергии и является быстродействующим высокоэнергоемким емкостным преобразователем энергии, изготавливаемым методами технологии микроэлектроники, может быть использовано в устройствах, в которых необходимо создание больших механических сил за короткое время, например в устройствах впрыска топлива в цилиндры двигателей внутреннего сгорания, инжекторов струй жидкости, в микродвигателях для микролетательных аппаратов и микророботов. Технический результат состоит в повышении удельной энергоемкости, быстродействия за счет развития за короткое время высокой удельной силы, в повышении удельной емкости более чем в 10 раз и энергоемкости до 3 Дж/м2. Привод содержит корпус с вводом для подачи импульса напряжения, неподвижную пластину, жестко закрепленную на нижней части корпуса, на поверхности которой последовательно осаждены электрод и первый слой диэлектрика, подвижную пластину, перемещающуюся по направляющим. На поверхности подвижной пластины выполнена тонкая металлическая пленка, один из концов которой является свободным. На поверхность первого слоя диэлектрика дополнительно осажден тонкий слой второго диэлектрика с низкой шероховатой поверхностью и с отношением величины диэлектрической проницаемости к толщине, близкой к соответствующему параметру первого слоя диэлектрика. 1 з.п. ф-лы, 3 ил.

1. Электростатический привод, содержащий корпус с вводом для подачи импульса напряжения, неподвижную пластину, жестко закрепленную на нижней части корпуса, на поверхности которой последовательно осаждены электрод и первый слой диэлектрика, подвижную пластину, перемещающуюся по направляющим, на поверхности подвижной пластины находится тонкая металлическая пленка, один из концов которой является свободным, отличающийся тем, что на поверхность первого слоя диэлектрика дополнительно осажден тонкий слой второго диэлектрика, с низкой шероховатой поверхностью и с отношением величины диэлектрической проницаемости к толщине, близкой к соответствующему параметру первого слоя диэлектрика.

2. Привод по п.1, отличающийся тем, что шероховатая поверхность второго диэлектрика выполнена с распределением перепадов высот микровыступов в диапазоне 100-200 нм.

| US 5898254 А, 27.04.1999 | |||

| US 5808383 А, 15.09.1998 | |||

| ЭЛЕКТРОСТАТИЧЕСКИЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2001 |

|

RU2225066C2 |

| Электростатический двигатель | 1978 |

|

SU694962A1 |

| DE 4003116 A1, 08.08.1991 | |||

| US 7663289 B1, 16.10.2010 | |||

| US 6507138 B1, 14.10.2003 | |||

| US 6133670 A, 17.10.2010 | |||

| US 2975307 А, 14.03.1961. | |||

Авторы

Даты

2013-07-20—Публикация

2011-08-03—Подача