Область техники, к которой относится изобретение

Это изобретение относится к механическому уплотнению для обеспечения гидравлического уплотнения между вращающимися и неподвижными компонентами. Механическое уплотнение разработано, в частности, но не исключительно, для использования в гидравлических насосах, таких как шламонасосы, где механическое уплотнение установлено между вращающимся приводным валом и кожухом насоса, и описано здесь в этом контексте. Вместе с тем следует понимать, что такое механическое уплотнение может иметь более широкое применение, а не ограничивается этим использованием.

Предшествующий уровень техники

Механические уплотнения использовались для обеспечения гидравлического уплотнения между вращающимся валом и камерой, содержащей текучую среду. Как таковые механические уплотнения находят применение в насосах, где приводной вал установленного снаружи электродвигателя насоса проходит сквозь кожух насоса, приводя в движение крыльчатку насоса. В таком применении механическое уплотнение обычно находится там, где вращающийся вал входит в кожух или выходит из него, и посажено в кожух и на вращающийся вал для обеспечения уплотнения между этими компонентами.

Такие механические уплотнения в общем случае содержат некоторые компоненты, которые вращаются вместе с валом (или другой вращающейся частью оборудования, на которую посажено уплотнение), и те компоненты, которые посажены на неподвижные части оборудования. На поверхности раздела между этими вращающимися и неподвижными компонентами находятся контактирующие уплотнительные торцы: один из них - вращающийся, а другой - неподвижный. Эти уплотнительные торцы противоположны друг к другу и выполнены с возможностью принудительного введения в контакт для образования гидравлического уплотнения между ними.

В прошлом при использовании механических уплотнений встречались проблемы в некоторых применениях, связанных с перекачкой, в частности - в шахтных шламонасосах, поскольку шлам создает в насосах жесткие внешние условия, прикладывается высокая нагрузка, воздействующая на компоненты насосов во время запуска и эксплуатации, и существует необходимость непрерывной работы насосов в течение длительных периодов времени. Соответственно, существует насущная потребность в совершенствовании механического уплотнения для повышения его пригодности к применениям, связанным с перекачкой.

Сущность изобретения

В первом аспекте предложено механическое уплотнение, содержащее вращающуюся часть; неподвижную часть; вращающийся уплотнительный торец, связанный с вращающейся частью; неподвижный уплотнительный торец, связанный с неподвижной частью, причем уплотнительные торцы противоположны друг другу и выполнены с возможностью принудительного введения в контакт для образования уплотнения между ними; и опорный узел, включающий в себя расположенный на нем один из уплотнительных торцов, причем опорный узел включает в себя отклоняющее устройство и приводится в действие для перемещения этого уплотнительного торца с введением его в контакт с другим из уплотнительных торцов под влиянием отклоняющей силы отклоняющего устройства, при этом отклоняющее устройство содержит один или более упругих элементов, которые при использовании деформируются, обеспечивая отклоняющую силу.

В конкретной форме упомянутые один или более упругих элементов отклоняющего устройства выполнены из вязкоупругого материала. В одной форме упомянутые один или более упругих элементов выполнены из полимерного материала, в частности - эластомера, такого как каучук.

В одной форме упомянутые один или более элементов работают на растяжение, обеспечивая отклоняющую силу. Преимущество этой компоновки заключается в том, что отклоняющее устройство может прикладывать более подходящую отклоняющую силу на большем смещении по сравнению с пружиной, такой как цилиндрическая винтовая пружина, которую обычно использовали в механических уплотнениях. В типичном случае сила упругости будет весьма значительно изменяться при продольном смещении, поскольку постоянная упругости «К» относительно велика по сравнению с постоянной упругости упругого элемента(ов), в частности, когда эти элементы выполнены с возможностью работать на растяжение. Имея компоновку, в которой отклоняющее устройство может обеспечивать постоянную отклоняющую силу при относительно большом смещении, обеспечивает существенное преимущество. В частности, фактическая отклоняющая сила не зависит от очень точного выравнивания компонентов, и любые рассогласования или люфт в оборудовании не оказывают существенное влияние на прикладываемую отклоняющую силу. Более того, когда уплотнительные торцы изнашиваются, отклоняющее устройство нуждается в адаптации к перемещению уплотнительного торца для компенсации износа, чтобы таким образом поддерживать уплотнительные торцы в контакте. Отклоняющее устройство в соответствии по меньшей мере с одной формой из вышеупомянутых способно обеспечить более подходящую отклоняющую силу в пределах более значительных диапазонов износа, чем предшествующие механические уплотнения с использованием компоновок, предусматривающих наличие цилиндрической винтовой пружины.

В конкретной форме отклоняющее устройство выполнено с возможностью приложения по существу равномерной отклоняющей силы к уплотнительному торцу, расположенному на опорном узле, способствуя поддержанию выравнивания контактирующих уплотнительных торцов.

В соответствии со вторым аспектом предложено механическое уплотнение, содержащее вращающуюся часть; неподвижную часть; вращающийся уплотнительный торец, связанный с вращающейся частью; неподвижный уплотнительный торец, связанный с неподвижной частью, причем уплотнительные торцы противоположны друг другу и выполнены с возможностью принудительного введения в контакт для образования уплотнения между ними; и опорный узел, включающий в себя расположенный на нем один из уплотнительных торцов, причем опорный узел включает в себя отклоняющее устройство и приводится в действие для перемещения этого уплотнительного торца с введением его в контакт с другим из уплотнительных торцов под влиянием отклоняющей силы отклоняющего устройства, при этом отклоняющая сила прикладывается равномерно вокруг оси вращения упомянутой вращающейся части.

В одной форме отклоняющее устройство согласно второму аспекту выполнено из одного или более упругих элементов, соответствующих первому аспекту.

В конкретной форме любого из первого или второго аспектов данного изобретения отклоняющее устройство выполнено в виде упругого кольца, которое проходит вокруг оси вращения вращающегося уплотнительного торца. В одной конкретной форме кольцо выполнено из эластомерного полимера, который работает на растяжение для воздействия отклоняющей силы на уплотнительный торец, находящийся на опорном узле, чтобы таким образом приложить равномерную силу к уплотнительному торцу.

В одной форме опорный узел включает в себя подвижную часть, на которой находится уплотнительный торец, и основную часть, которая установлена на неподвижную часть или упирается в нее. При этой компоновке отклоняющее устройство находится между подвижной и основной частями. В конкретной компоновке, где один или более упругих элементов, которые образуют отклоняющее устройство, работают на растяжение, подвижная и основная части опорного узла выполнены с возможностью перекрытия, и элемент(ы) расположен(ы) с перекрытием. Элемент(ы) работает на растяжение за счет изменения (в типичном случае - увеличения) величины перекрытия. В одной форме эти части установлены концентрично вокруг оси вращения вращающейся части механического уплотнения.

В конкретной форме упомянутые один или более упругих элементов сцеплены с опорным узлом. В одной форме это сцепление осуществляется посредством процесса вулканизации. Использованием такого процесса вулканизации обеспечивается не только прочное соединение, но и соединение, гидравлически непроницаемое.

В конкретной форме опорный узел образует часть гидравлического барьера уплотнения, а отклоняющее устройство является гидравлически непроницаемым и образует часть этого барьера. Преимущество отклоняющего устройства, имеющего двойную функцию воздействия отклоняющей силы на уплотнительный торец и образования части гидравлического барьера механического уплотнения, заключается в том, что можно уменьшить количество компонентов в механическом уплотнении. В предшествующих механических уплотнениях, которые включали в себя цилиндрические винтовые пружины, эти пружины нужно, по возможности, изолировать от текучей среды, и поэтому такие механические уплотнения требовали дополнительных уплотнительных компоновок для изоляции пружин и обеспечения гидравлического барьера между вращающимися и неподвижными частями.

В третьем аспекте предложено механическое уплотнение, содержащее вращающуюся часть; неподвижную часть; вращающийся уплотнительный торец, связанный с вращающейся частью; неподвижный уплотнительный торец, связанный с неподвижной частью, причем уплотнительные торцы противоположны друг другу и выполнены с возможностью принудительного введения в контакт для образования гидравлического уплотнения между ними; и опорный узел, включающий в себя расположенный на нем один из уплотнительных торцов, причем опорный узел включает в себя отклоняющее устройство и приводится в действие для перемещения этого уплотнительного торца с введением его в контакт с другим из уплотнительных торцов под влиянием отклоняющей силы отклоняющего устройства, при этом опорный узел образует часть гидравлического барьера уплотнения, а отклоняющее устройство является гидравлически непроницаемым и образует часть этого барьера.

В конкретной форме, соответствующей любому из первого, второго или третьего аспектов, опорный узел имеет такую конфигурацию, что отклоняющее устройство выполнено с возможностью подвергаться воздействию давления и потока текучей среды в оборудовании, на которое оно установлено. Кроме того, отклоняющее устройство имеет такую конфигурацию, что давление текучей среды способствует отклоняющей силе и поэтому противодействует разделению уплотняющих торцов любой силой, прикладываемой к отклоняющим поверхностям посредством давления текучей среды. Соответственно, в одной форме результирующая сила, прикладываемая находящейся под давлением текучей средой в камере, с которой соединено механическое уплотнение, не оказывает существенное влияние на результирующую силу, прикладываемую на уплотнительных торцах. Эта характеристика означает, что любые флуктуации давления (такие как те, которые возникают во время эксплуатации насоса) не влияют на силу, которая удерживает уплотнительные торцы в контакте.

В одной форме отклоняющее устройство находится под воздействием существенной растягивающей силы (относительно основной оси устройства), а давление текучей среды в камере обуславливает приложение силы сдвига, которая по существу перпендикулярна этой растягивающей силе и проходит в направлении отклоняющей силы.

В четвертом аспекте предложено механическое уплотнение в камере, содержащей текучую среду, содержащее вращающуюся часть; неподвижную часть; вращающийся уплотнительный торец, связанный с вращающейся частью; неподвижный уплотнительный торец, связанный с неподвижной частью, причем уплотнительные торцы противоположны друг другу и выполнены с возможностью принудительного введения в контакт для образования гидравлического уплотнения между ними; и опорный узел, включающий в себя расположенный на нем один из уплотнительных торцов, причем опорный узел включает в себя отклоняющее устройство и приводится в действие для перемещения этого уплотнительного торца с введением его в контакт с другим из уплотнительных торцов под влиянием отклоняющей силы отклоняющего устройства, при этом отклоняющее устройство подвергается воздействию давления текучей среды в камере, а отклоняющая сила увеличивается с увеличением давления текучей среды в камере.

В еще одном дополнительном аспекте предложен насос, включающий в себя кожух насоса, имеющий отверстие; приводной вал, который проходит сквозь это отверстие; и механическое уплотнение, соответствующее любой вышеописанной форме и обеспечивающее гидравлическое уплотнение между кожухом и приводным валом, причем вращающаяся часть механического уплотнения установлена на приводной вал, а неподвижная часть механического уплотнения установлена в кожух насоса.

Краткое описание чертежей

Целесообразно описать вариант выполнения механического уплотнения со ссылками на прилагаемые чертежи, при этом:

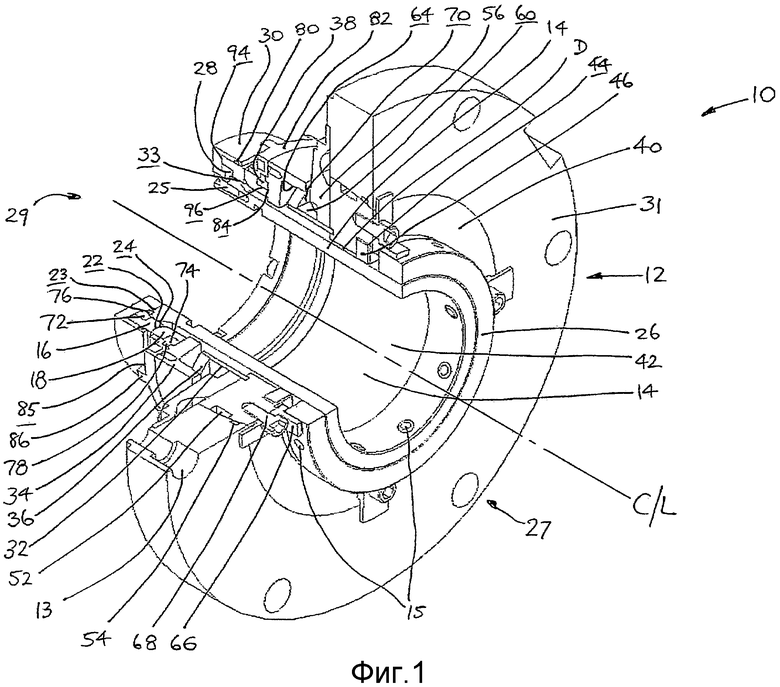

на фиг.1 представлено перспективное изображение (с удаленной четвертью сечения) механического уплотнения;

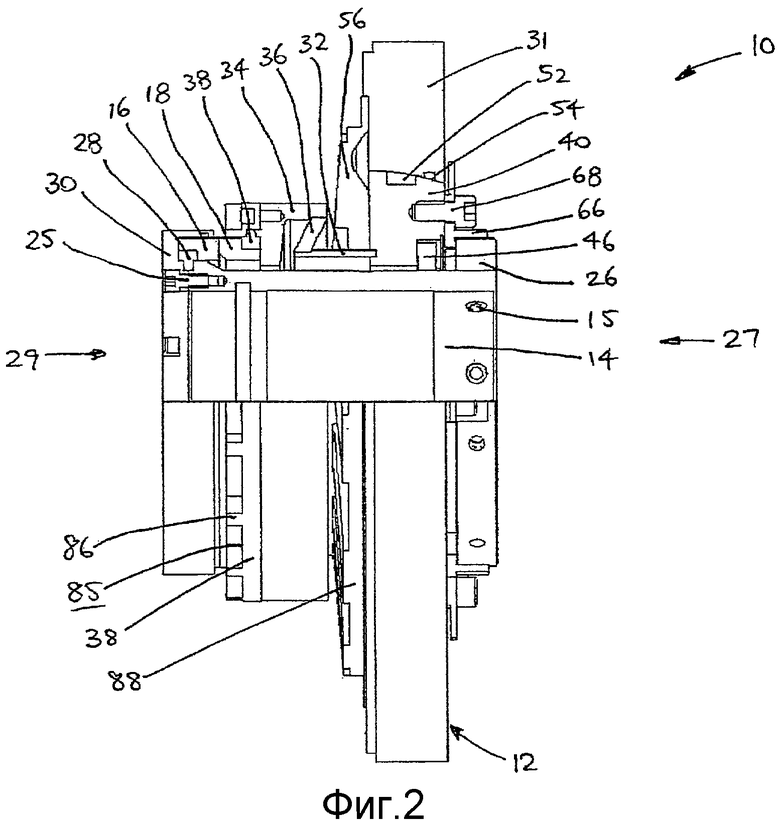

на фиг.2 представлен вид сбоку механического уплотнения согласно фиг.1;

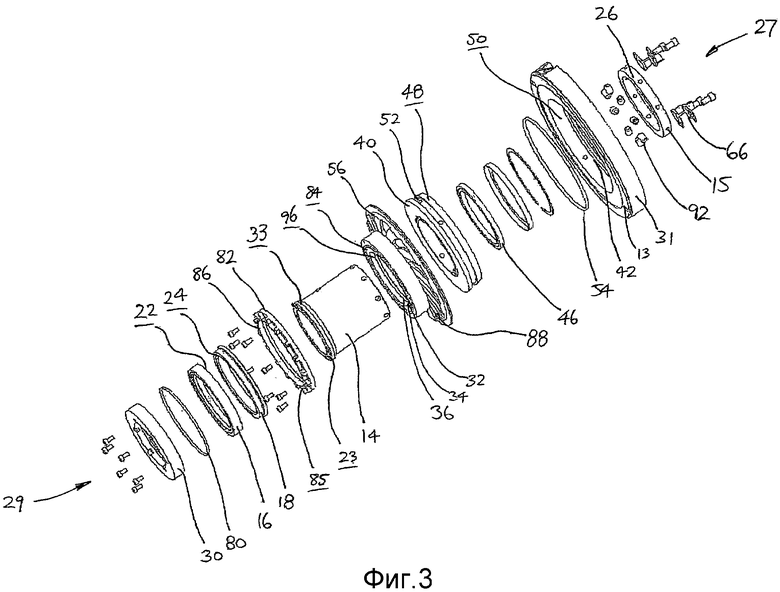

на фиг.3 представлено перспективное изображение с пространственным разделением деталей компонентов механического уплотнения согласно фиг.1;

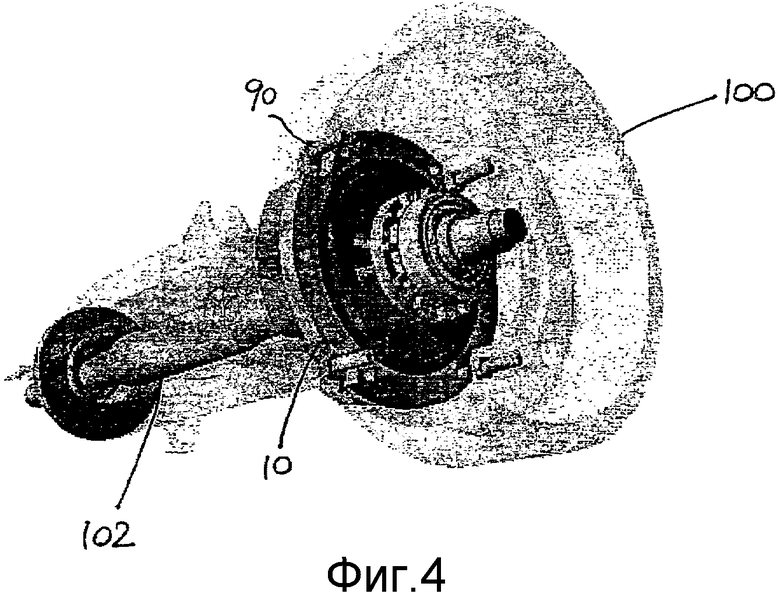

на фиг.4 представлено схематическое изображение механического уплотнения согласно фиг.1, соединенного с кожухом насоса и приводным валом;

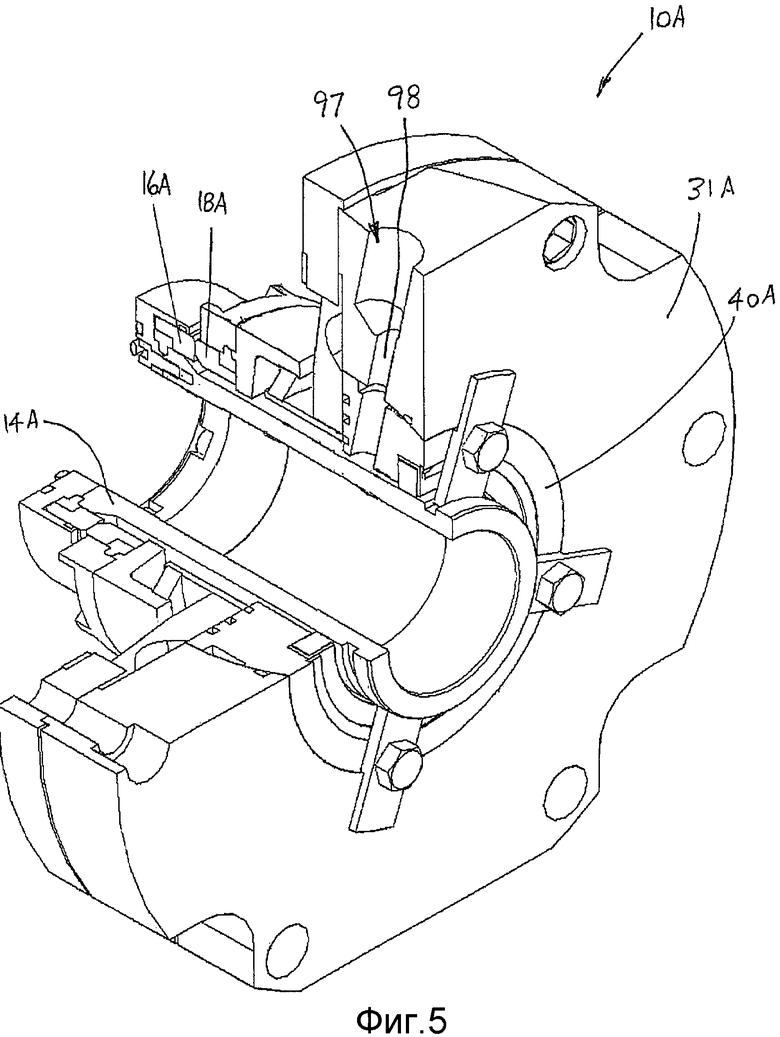

на фиг.5 представлено перспективное изображение (с удаленной четвертью сечения) механического уплотнения в еще одном варианте выполнения, который аналогичен варианту выполнения согласно фиг.1;

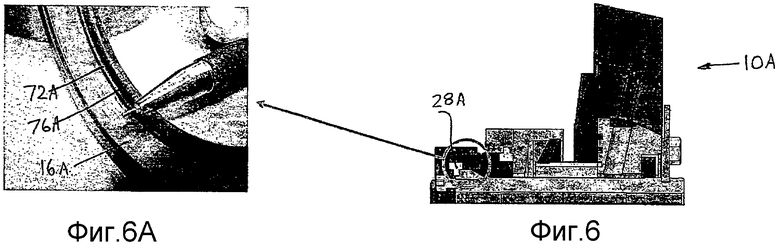

на фиг.6 представлен вид сбоку механического уплотнения согласно фиг.5;

на фиг.6а представлено перспективное изображение части механического уплотнения согласно фиг.6;

на фиг.7 представлен вид сбоку механического уплотнения согласно фиг.5; и

на фиг.7а представлено перспективное изображение части механического уплотнения согласно фиг.7.

Подробное описание конкретных вариантов выполнения

Далее делается обращение к чертежам, где на фиг.1 изображено механическое уплотнение 10, которое предназначено для использования при обеспечении уплотнительной поверхности раздела между вращающимся и неподвижным компонентами. В широком смысле механическое уплотнение 10 включает в себя неподвижную часть или корпус 12 в виде фланца в основном кольцевой формы или кольца 31 и вращающуюся часть, которая выполнена в основном в виде втулки 14 вала, которая проходит сквозь корпус 12 и выполнена с возможностью вращения вокруг оси CL. Имеются различные компоненты, которые соединяют вращающуюся и неподвижную части и будут теперь описаны.

Для образования гидравлического уплотнения между неподвижным кольцевым фланцем 31 и вращающейся втулкой 14 вала предусмотрена пара уплотнительных элементов в виде цельных колец 16, 18. При эксплуатации кольца 16, 18 установлены на соответствующих опорных структурах уплотнения 10. В показанном варианте выполнения одно из уплотнительных колец 16 вращается и крепится к втулке 14 вала, а другое уплотнительное кольцо 18 остается неподвижным, будучи посаженным в неподвижный корпус 12 посредством опорного узла 20 (компоненты которого будут описаны вкратце). Каждое из уплотнительных колец 16, 18 включает в себя соответствующий кольцевой уплотнительный торец (22, 24), причем эти торцы при эксплуатации находятся друг против друга и являются отшлифованными. Уплотнительные торцы 22, 24 выполнены с возможностью принудительного введения в контакт друг с другом для образования гидравлического уплотнения между ними, как будет описано.

Механическое уплотнение 10 согласно вышеуказанному виду пригодно для использования в центробежном насосе (например, как показано на фиг.4). Механическое уплотнение 10 обеспечивает гидравлический барьер между кожухом 100 насоса и вращающимся приводным валом 102, который оснащен втулкой 14 вала. Во втулке 14 вала заключен вращающийся приводной вал 102 (и она вращается вместе с ним), который соединяет приводной электродвигатель (не показан) с крыльчаткой насоса (не показана), которая находится внутри насосной камеры насоса. Кожух 100 насоса прикручен к корпусу 12 механического уплотнения 10 посредством винтов, которые установлены в принимающие отверстия 13. Вращающийся приводной вал 102 установлен посредством болтов, заклепок или винтов 92, которые введены в принимающие отверстия 15, для крепления его к втулке 14 вращающегося вала механического уплотнения 10.

Втулка 14 вращающегося вала механического уплотнения 10 в типичном случае выполнена из такого материала, как подвергнутая механической обработке нержавеющая сталь (например, AISI 316). Втулка 14 вала включает в себя приводную шайбу 26, установленную на задний конец 27 втулки 14 вала, которая находится на наружной стороне неподвижного корпуса 12 и кожуха 100 насоса и вне любого контакта с текучей средой внутри насоса. Втулка 14 вала также включает в себя вращающееся уплотнительное кольцо 16 на противоположном (переднем) конце 29 втулки 14 вала, которое находится у области механического уплотнения 10, которая находится в контакте с текучей средой внутри насоса. Уплотнительное кольцо 16 находится на внешней поверхности 33 втулки 14 вала и ориентировано таким образом, что его соответствующий уплотнительный торец 22 обращен назад к заднему концу 27 втулки 14 вала. Уплотнительное кольцо 16 (которое в типичном случае выполнено из керамики, такой как карбид кремния, или твердого металлического материала, такого как карбид вольфрама) соединено с втулкой 14 вала посредством установочного узла, включающего в себя установочную опору в виде эластомерной муфты 28 и хомут 30, который зажат вокруг уплотнительного кольца 16 и прижимает его к втулке 14 вала с помощью винтового средства 25. Функция и назначение установочного узла будут подробнее описаны ниже.

Опорный узел 20 находится между втулкой 14 вала и корпусом 12 и выполнен «плавающим» (это значит, что он нежестко крепится либо к корпусу 12, либо к втулке 14 вала). Опорный узел 20 имеет многочисленные функции, позволяющие:

- поддерживать неподвижное уплотнительное кольцо 18;

- обеспечивать отклоняющую силу для уплотнительного кольца 18, чтобы вводить его в контакт с вращающимся уплотнительным кольцом 16;

- обеспечивать гидравлический барьер между корпусом 12 и уплотнительным кольцом 18; когда насос снабжен гидравлическим барьером, этот гидравлический барьер, образованный опорным узлом 20, становится внутренней поверхностью насосной камеры; и

- поддерживать втулку 14 вращающегося вала относительно неподвижного кольцевого фланца 31, образующего корпус 12.

Чтобы обеспечить выполнение этих разных функций, опорный узел 20 содержит:

- основную часть в виде кольцевой ступицы 40, которая посажена внутри кольцевого фланца 31 корпуса 12 и вокруг втулки 14 вала, и окружающего цилиндра или гильзы 32, которая выступает из ступицы 40, проходит вокруг втулки 14 вала и отстоит от нее;

- подвижную часть в виде кругового фланцевого выступа 34; и

- отклоняющее устройство в виде эластомерного кольца 36, расположенного между гильзой 32 и подвижным фланцевым выступом 34.

Подвижный фланцевый выступ 34 имеет неподвижное уплотнительное кольцо 18 механического уплотнения, посаженное на его передний конец посредством второго установочного узла, который включает в себя вторую опору в виде эластомерной муфты 38. Упругое эластомерное кольцо 36 выполнено с возможностью воздействия отклоняющей силой на подвижный фланцевый выступ 34, приводя уплотнительное кольцо 18 в движение относительно окружающей гильзы 32 основной части и вводя это кольцо в непосредственный тесный контакт с вращающимся уплотнительным кольцом 16.

И кольцевой фланец 31, и ступица 40 в типичном случае выполнены из подвергнутой механической обработке стали, такой как подвергнутая механической обработке нержавеющая сталь (например, AISI 316). Ступица 40 имеет центральное отверстие 42, сквозь которое проходит втулка 14 вала с поддержанием небольшого расстояния D окружного зазора вокруг нее. Внутренняя поверхность 44 ступицы 40 включает в себя подшипник 46, который проходит через расстояние D зазора и на котором вращается втулка 14 вала. В иллюстрируемом виде подшипник 46 выполнен как углеродное контактное кольцо прямоугольного поперечного сечения.

Внешняя окружная поверхность 48 ступицы 40 находится в скользящем контакте с внутренней окружной поверхностью 50 кольцевого фланца 31 корпуса 12, вследствие чего между ними образуется соединение. Чтобы уменьшить трение между этим поверхностями, во внешней поверхности 48 ступицы 40 проделана кольцевая канавка 52. В малой окружной канавке, находящейся на внутренней поверхности 50 кольцевого фланца 31, также расположено уплотнительное кольцо 54 круглого поперечного сечения, которое находится между контактирующими поверхностями 48, 50, для обеспечения вспомогательного гидравлического уплотнения между ними.

По переднему торцу кольцевого фланца 31 проходит эластомерный башмак 56, накрывая кольцевой фланец 31 частично, а ступицу 40 - полностью, включая накрытие соединения между этими компонентами 31, 40 и препятствуя проникновению текучей среды между внутренней поверхностью 50 кольцевого фланца 31 и внешней поверхностью 48 ступицы 40. Этот башмак 56 обеспечивает основное уплотнение, препятствуя просачиванию текучей среды и порошка на стороне механического уплотнения 10, которая находится в контакте с текучей средой внутри насоса, но не накладывая необязательные ограничения на природу скольжения в контакте между ступицей 40 и кольцевым фланцем 31.

Особенностью механического уплотнения 10 является то, что контактирующие поверхности 48, 50 ступицы 40 и кольцевой фланец 31 являются аркообразными, а точнее, внешняя поверхность 48 ступицы является частично сферической, образуя шаровой шарнир (или шаровое шарнирное соединение) между ступицей и частью кольцевого фланца 31 корпуса 12. Это позволяет опорному узлу 20 и втулке 14 вращающегося вала «плавать» и наклоняться относительно неподвижного корпуса 12, так что ось вращения приводного вала 102 и втулки 14 вала можно перемещать во всех направлениях из положения выравнивания с центральной осью CL отверстия 42 ступицы 40. Фактически, шаровой шарнир, который образован между ступицей 40 и кольцевым фланцем 31 в механическом уплотнении 10, может компенсировать относительно большое угловое отклонение между этими двумя осями (порядок величины которого достигает 5-10º). Это является предпочтительным, поскольку позволяет устанавливать механическое уплотнение 10 на оборудование, в котором вращающийся вал не выровнен с кожухом оборудования, соединенным с кольцевым фланцем 31 (посредством винтов в принимающих отверстиях 13). Кроме того, и это важно, такая способность компенсировать это угловое отклонение может быть достигнута без необходимости предусматривать какое бы то ни было последующее рассогласование уплотнительных торцов 22, 24 соответствующих уплотнительных колец 16, 18 и утечку текучей среды по ним.

Гильза 32 опорного узла 20 поддерживается ступицей 40 и выступает из нее. Гильза 32, которая в типичном случае выполнена из стали, такой как нержавеющая сталь, окружает втулку 14 вращающегося вала, но отстоит от нее, и обеспечивает посадочное место для внутренней окружной поверхности эластомерного кольца 36. В иллюстрируемом виде эластомерное кольцо 36 выполнено из эластомерного материала, такого как полимерный эластомер. Кольцо 36 проходит вокруг внешней поверхности 60 гильзы 32 и сцеплено с гильзой 32 предпочтительно посредством процесса вулканизации, образуя прочное соединение, которое является гидравлически непроницаемым.

Фланцевый выступ 34 (который соединен с неподвижным уплотнительным кольцом 18) выполнен как кольцо, которое имеет L-образную форму в поперечном сечении и имеет внутреннюю поверхность 64, которая посажена поверх внешней окружной поверхности эластомерного кольца 36 и сцеплена с ней предпочтительно опять посредством процесса вулканизации для обеспечения между этими элементами соединения, которое является и прочным, и непроницаемым для текучей среды. Фланцевый выступ 34 в типичном случае выполнен из металла, такого как нержавеющая сталь, и наряду с другими деталями подвижной части опорного узла 20 проходит вокруг втулки 14 вращающегося вала, но отстоит от нее. Таким образом, фланцевый выступ 34 полностью опирается на эластомерное кольцо 36.

Упругое эластомерное кольцо 36 не только поддерживает подвижную часть (фланцевый выступ 34) опорного узла 20, но и выполнено с возможностью принудительного перемещения этой части вперед (т.е. к концу 29 вала), поддерживая в контакте уплотнительные торцы 22, 24 соответствующих уплотнительных колец 16, 18. Это достигается путем предварительного нагружения эластомерного кольца 36 за счет перемещения и/или позиционирования фланцевого выступа 34 относительно гильзы 32 таким образом, что обеспечивается деформация эластомерного кольца 36 и придание растяжения этому кольцу с последующим поддержанием этих компонентов в таком положении (то есть эластомерное кольцо 36 оказывается растянутым за счет перемещения фланцевого выступа 34 назад к заднему концу 27 вала). Таким образом, это растяжение создает отклоняющую силу на уплотнительном кольце 18, принудительно отводя его вперед к внешнему уплотнительному кольцу 16 и поддерживая закрытым промежуток между ними. Структура эластомерного кольца 36 обеспечивает равномерное приложение отклоняющей силы к уплотнительному кольцу 18 и вокруг оси вращения втулки 14 вращающегося вала и вращающегося уплотнительного кольца 16.

Величина предварительной нагрузки, прикладываемой к эластомерному кольцу 36, зависит от величины осевого перемещения фланцевого выступа 34 относительно гильзы 32. Когда втулка 14 вала перемещается относительно ступицы 40 (и поэтому может перемещаться в осевом направлении вдоль приводного вала 102), это осевое перемещение должно быть ограничено для поддержания предварительной нагрузки в эластомерном кольце 36. Это достигается путем использования Т-образных установочных язычков 66, которые установлены на ступицу 40 и снимаются при установке механического уплотнения 10. Установочные язычки 66, как правило, прикреплены к ступице 40 болтами или винтами и выполнены с возможностью анкерного крепления вокруг приводной шайбы 26 для фиксации осевого положения ступицы 40 на втулке 14 вала. В иллюстрируемом виде установочные язычки 66 выполнены с возможностью упираться в приводную шайбу 26. Когда установочные язычки установлены на своем месте, эластомерное кольцо 36 остается в состоянии предварительного нагружения, потому что опорный узел 20 не может проходить в осевом направлении вдоль вала (что привело бы к устранению растяжения в эластомерном кольце 36), поскольку он ограничен в осевом направлении между передним вращающимся уплотнительным кольцом 16 и приводной шайбой 26 на заднем конце вала.

Конструкция опорного узла 20 с эластомерным уплотнительным кольцом 36, расположенным между гильзой 32 и фланцевым выступом 34, обеспечивает компоновку, при которой сила, прикладываемая к неподвижному уплотнительному кольцу 18, концентрична и равномерна вокруг оси CL вращения втулки 14 вращающегося вала.

Опорный узел 20 обеспечивает гидравлический барьер для механического уплотнения 10, которое проходит от неподвижного уплотнительного кольца 18 до кольцевого фланца 31 корпуса 12 и фактически становится внутренней стенкой корпуса насоса. Таким образом, уплотнительное кольцо 36 подвергается воздействию текучей среды в насосе 100 во время его эксплуатации. Кольцо 36 образует неотъемлемую часть этого непроницаемого для текучей среды барьера (содержащего цельное уплотнительное кольцо 36, которое также сцеплено с гильзой 32 и фланцевым выступом 34).

Задняя поверхность 70 уплотнительного кольца 36 находится в контакте с текучей средой внутри насоса, потому что текучая среда способна проникать в пространство между концом фланцевого выступа 34 и башмаком 56. Тогда это гарантирует ситуацию, в которой давление текучей среды в насосе способствует отклонению фланцевого выступа 34 опорного узла 20 вперед в направлении конца 29, тем самым внося вклад в отклоняющую силу, которая поддерживает в контакте кольцевые уплотнительные торцы 22, 24. Увеличение давления текучей среды внутри насосной камеры может увеличить отклоняющую силу. Эта дополнительная отклоняющая сила противодействует, по меньшей мере до некоторой степени, силе, которая прикладывается посредством давления текучей среды в соединении уплотнительных колец 16, 18 и проявляет тенденцию к принудительному разделению этих элементов. А если так, то механическое уплотнение 10 способно эффективно работать при различных давлениях текучей среды. Это выгодно в применениях, связанных с перекачкой, где давление текучей среды может значительно флуктуировать от запуска насоса до тех пор, пока он окажется работающим с полной нагрузкой.

Как упоминалось выше, каждое из уплотнительных колец 16, 18 удерживается на месте посредством установочных узлов. Эти установочные узлы включают в себя эластомерные муфты 28, 38, которые предназначены для компенсации нагрузок крутящих моментов, упорные поверхности 94, 96, у которых находятся уплотнительные кольца 16, 18 и которые ограничивают осевое перемещение уплотнительных колец 16, 18, и хомуты 30, 82, которые зажимают соответствующие эластомерные втулки 28, 38. Кроме того, один из хомутов 30 включает в себя упорную поверхность 94, а другой хомут 82 предназначен для удержания уплотнительного кольца 18 у упорной поверхности 96.

В иллюстрируемом виде уплотнительные кольца 16, 18 (которые в типичном случае являются керамическими) имеют вырезанную часть или выемку на заднем торце (торце, противоположном их кольцевым уплотнительным торцам 22, 24). Каждая из эластомерных муфт 28, 38 имеет основную часть (72, 74, соответственно), которая установлена в этой выемке и, как правило, сцеплена по месту посредством процесса вулканизации. Эластомерные муфты 28, 38 также включают в себя реберные части 76, 78, которые проходят наружу от основной части 72, 74 за соответствующие уплотнительные кольца 16, 18, на которые они посажены, и находятся в плоскости, параллельной соответствующим кольцевым уплотнительным торцам 22, 24. Эти реберные части 76, 78 при эксплуатации зажаты с возможностью высвобождения, удерживая на месте закрепленные уплотнительные кольца 16, 18. В частности, вращающееся уплотнительное кольцо 16 удерживается удерживающей деталью в виде хомута 30, прижимающего реберную часть 76 к передней поверхности 23 втулки 14 вала. Можно также предусмотреть уплотнительное кольцо 80 круглого поперечного сечения, чтобы обеспечить водонепроницаемый барьер между хомутом 30 и уплотнительным кольцом 16. Хомут 30 включает в себя упорную поверхность 94 на внутреннем торце и упирается в задний торец уплотнительного кольца 16, предотвращая осевое перемещение уплотнительного кольца 16 от другого уплотнительного кольца 18. Неподвижное уплотнительное кольцо 18 удерживается удерживающей деталью в виде хомута 82, который зажимает реберную часть 78 на переднюю поверхность 85 фланцевого выступа 34. Кроме того, уплотнительное кольцо 18 зажато в положении, где его задний торец упирается в упорную поверхность 96, которая образована на внешнем торце фланцевого выступа 34.

Зажатые эластомерные втулки 28, 38 выполнены в виде упругих колец и предназначены для компенсации крутящего момента и способствуют защите уплотнительных колец 16, 18, в частности, в фазе запуска при эксплуатации насоса. При запуске крутящий момент, прикладываемый приводным валом 102, должен преодолеть сопротивление статического трения, которое существует на контактирующих уплотнительных торцах 22, 24, чтобы обеспечить перемещение вращающегося уплотнительного кольца 16 относительно неподвижного уплотнительного кольца 18. Это фрикционное сопротивление может быть большим, и поэтому силы, индуцируемые на уплотнительных кольцах 16, 18, могут быть большими. Эластомерные муфты 28, 38 дают уплотнительным кольцам 16, 18 возможность лучше приспосабливаться к этим силам за счет гарантии передачи крутящего момента и его распределения по уплотнительным кольцам 16, 18 (ввиду находящейся в непрерывном контакте поверхности между хомутами 30, 82 и реберными частями 76, 78 эластомерных муфт 28, 30), а также за счет обеспечения поглощения эластомерными муфтами 28, 30 части нагрузок посредством деформации, так что они действуют как демпфер для механического уплотнения 10. Дополнительное преимущество эластомерной муфты 28, 30 состоит в том, что она обеспечивает некоторую упругость вблизи поверхности раздела уплотнения, тем самым придавая уплотнительным кольцам 16, 18 некоторую способность регулирования и перемещения во время эксплуатации, что способствует поддержанию поверхностей уплотнительных торцов 22, 24 в контакте. Для муфт 28, 30 и для любых других эластомерных деталей, о которых идет речь в этом описании, материалом, из которого их изготавливают, может быть вязкоупругий материал, такой как полимерный эластомер, или натуральный либо синтетический каучук, либо резиновая смесь, либо специальная смесь для резиновых изделий (например, марки Viton). В дополнительных вариантах выполнения эластомерные муфты 28, 30 могут присутствовать в виде нескольких, возможно прерывистых, аркообразных сегментов, прикрепленных к соответствующему уплотнительному кольцу 16, 18, а не в виде цельного кольца.

В иллюстрируемом виде хомут 82 имеет переднюю торцевую поверхность 84, которая включает в себя радиально проходящие ребра 86. Эти ребра предназначены для того, чтобы способствовать турбулентному течению в окрестности уплотнительных колец 16, 18, которое способствует охлаждению уплотнительных колец 16, 18 за счет отвода фрикционного тепла, вырабатываемого в их общей окрестности при эксплуатации. Чтобы дополнительно способствовать созданию этого турбулентного течения, на переднем торце башмака 56 профилированы дополнительные ребра 88. В ходе экспериментальных испытаний обнаружено, что турбулентное течение оказывается достаточным для охлаждения механического уплотнения 10, особенно в окрестности уплотнительных колец 16, 18, и устраняет потребность в системе быстрого охлаждения, встраиваемой в механическое уплотнение 10. Это обеспечивает значительное преимущество, как в смысле упрощения конструкции, так и в смысле снижения затрат на текущую эксплуатацию.

При использовании механическое уплотнение 10 оснащается отклоняющим устройством в виде эластомерного кольца 36, которое предварительно нагружено. Механическое уплотнение 10 посажено в насос 100 посредством размещения втулки 14 вала на приводном валу 102 насоса 100. Кольцевой фланец 31 выполнен с возможностью наклона на ступице 40 механического уплотнения 10, если это потребуется, так что кольцевой фланец 31 выравнивается с кожухом насоса. Затем механическое уплотнение 10 крепят по месту, прикручивая кольцевой фланец 31 к кожуху болтами 90, которые находятся в принимающих отверстиях 13. Втулку 14 вала сажают на приводной вал 102 и крепят болтами, заклепками или винтами 92, которые проходят сквозь принимающие отверстия 15 в приводной шайбе 26 и врезаются в приводной вал 102. Сразу же после крепления по месту, можно снять установочные язычки 66, и это гарантирует, что между приводной шайбой 26 и ступицей 40 окажется адекватный проходной зазор и что различные компоненты опорного узла 20 будут надлежащим образом растянуты и окажутся в контакте. Теперь механическое уплотнение 10 находится на своем месте, а насос готов к работе.

В дополнительном варианте выполнения, показанном на фиг.5, механическое уплотнение 10A во всех отношениях является таким же, как механическое уплотнение 10, показанное на фиг.1-фиг.4, и для простоты аналогичные детали обозначены теми же позициями с добавлением буквы «А». Основным различием между механическими уплотнениями 10, 10A является наличие системы 97 быстрого охлаждения в механическом уплотнении 10A. Система 97 быстрого охлаждения включает в себя канал 98, который образует внутреннюю магистраль, проходящую сквозь кольцевой фланец 31A неподвижного корпуса 12A и ступицу 40A. Канал 98 выполнен для возможного введения охлаждающей воды в камеру уплотнения, которая находится между втулкой 14 вала и различными компонентами опорного узла, а также с возможностью выбрасывания любого порошка, который попал в камеру уплотнения при эксплуатации. Также предусмотрен второй канал (не показан), который образует внутреннюю магистраль, аналогичную каналу 98, но отстоит на некоторый угол относительно оси CL от канала 98 и обеспечивает выпускной канал для охлаждающей воды, вводимой в камеру уплотнения через канал 98.

Со ссылкой на фиг.6, 6a, 7 и 7a, в связи с механическим уплотнением 10A, подробнее показаны эластомерные муфты 28A, 38A. На фиг.6 и 6a эластомерная муфта 28A показана на несколько более подробном перспективном изображении, когда она сцеплена с уплотнительным кольцом 16A. На фиг.7 и 7a эластомерная муфта 38A показана на несколько более подробном перспективном изображении, когда она сцеплена с уплотнительным кольцом 18A.

Соответственно, обеспечивается механическое уплотнение, которое идеально подходит для насосов. Это уплотнение имеет простую конструкцию и способно работать при флуктуациях давления текучей среды, обеспечивая равномерную отклоняющую силу на уплотнительных торцах для поддержания этих уплотнительных торцов в контакте. Механическое уплотнение не требует отдельного быстрого охлаждения, чтобы охладить уплотнительные торцы (хотя в некоторых вариантах выполнения оно, опционально, возможно), и выполнено с возможностью посадки на приводные валы, которые не выровнены с кожухом насоса.

В нижеследующей формуле изобретения и предшествующем изложении сущности изобретения, за исключением случаев, когда контекст требует иного для выражения формулировки или обязательного условия, слово «содержаний» употребляется в смысле «включающий в себя», то есть, указываемые признаки могут быть связаны с дополнительными признаками в различных вариантах выполнения изобретения.

В вышеизложенном описании предпочтительных вариантов выполнения ссылки на конкретную технологию приводились для ясности. Однако не следует считать изобретение ограничивающимся конкретными выбранными терминами и следует понимать, что каждый конкретный термин распространяется на все технические эквиваленты, которые работают аналогичным образом, способствуя достижению аналогичной технической цели. Такие термины, как «передний» и «задний», «внутренний» и «внешний», «выше» и «ниже», и т.п., употребляются как слова для удобства обеспечения мест, на которые делаются ссылки, и не должны считаться ограничивающими терминами.

Ссылка в этом описании на любую публикацию известного технического решения (или извлеченную из нее информацию) или на любую известную тему не представляет собой и не должна восприниматься как подтверждение или допущение или любая форма предположения того, что эта публикация известного технического решения (или извлеченная из нее информацию) или известная тема образует часть общих обычных знаний в интересующей области техники, к которой относится это описание.

Наконец, следует понимать, что в различные конструкции и компоновки деталей можно внести различные изменения, модификации и/или дополнения, находящиеся в рамках объема притязаний или сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМОЕ МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2010 |

|

RU2479770C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ С УСОВЕРШЕНСТВОВАННЫМ УЗЛОМ УПЛОТНЕНИЯ | 2010 |

|

RU2480654C1 |

| ПРОТОЧНЫЙ НАСОС С ТРУБКАМИ ПИТО С ЗУБЧАТЫМ ПРИВОДОМ | 2014 |

|

RU2662845C2 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| ДВОЙНОЕ МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ, ЕГО СТАЦИОНАРНОЕ СКОЛЬЗЯЩЕЕ КОЛЬЦО И КОРПУС НАСОСА В ЦЕНТРОБЕЖНОМ НАСОСЕ | 2017 |

|

RU2695171C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| МНОГОСТУПЕНЧАТАЯ ТУРБИНА, ПРЕДПОЧТИТЕЛЬНО ДЛЯ ЭЛЕКТРОСТАНЦИЙ, РАБОТАЮЩИХ ПО ОРГАНИЧЕСКОМУ ЦИКЛУ РЕНКИНА | 2016 |

|

RU2716932C2 |

| БУРОВОЙ СНАРЯД ДЛЯ СКВАЖИНЫ (ВАРИАНТЫ) И ОПОРНЫЙ МЕХАНИЗМ И ТУРБИННАЯ СИЛОВАЯ УСТАНОВКА ДЛЯ БУРОВОГО СНАРЯДА | 2007 |

|

RU2405904C2 |

| КАБЕЛЬНЫЙ ОБХОД И СПОСОБ РЕГУЛИРУЕМОГО ВВОДА КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ И КАБЕЛЯ, СОСЕДНЕГО С НИМИ, В СКВАЖИНУ | 2010 |

|

RU2540172C2 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

Группа изобретений относится к механическим уплотнениям. Механическое уплотнение имеет вращающийся уплотнительный торец и неподвижный уплотнительный торец, которые противоположны друг другу и выполнены с возможностью принудительного введения в контакт для образования уплотнения между ними. Один из уплотнительных торцов находится на опорном узле, который включает в себя отклоняющее устройство и приводится в действие для перемещения этого уплотнительного торца с введением его в контакт с другим уплотнительным торцом. В одной форме изобретения отклоняющее устройство содержит один или более упругие элементы, которые при использовании деформируются, обеспечивая отклоняющую силу. Во второй форме изобретения опорный узел образует часть гидравлического барьера уплотнения, а отклоняющее устройство является гидравлически непроницаемым и образует часть этого барьера. В третьей форме изобретения отклоняющее устройство подвергается воздействию давления текучей среды, находящейся в камере, а отклоняющая сила увеличивается с увеличением давления текучей среды в камере. Технический результат заключается в повышении надежности механического уплотнения. 4 н. и 14 з.п. ф-лы, 9 ил.

1. Механическое уплотнение, содержащее вращающуюся часть, неподвижную часть, вращающийся уплотнительный торец, связанный с вращающейся частью, неподвижный уплотнительный торец, связанный с неподвижной частью, причем уплотнительные торцы противоположны друг другу и выполнены с возможностью принудительного введения в контакт для образования уплотнения между ними; опорный узел, включающий в себя расположенный на нем один из уплотнительных торцов, причем опорный узел включает в себя отклоняющее устройство и приводится в действие для перемещения этого уплотнительного торца с введением его в контакт с другим из уплотнительных торцов под влиянием отклоняющей силы отклоняющего устройства, при этом отклоняющее устройство содержит один или более упругих элементов, которые при использовании деформируются, чтобы работать на растяжение, обеспечивая отклоняющую силу.

2. Механическое уплотнение по п.1, в котором упомянутые один или более упругих элементов отклоняющего устройства выполнены из вязкоупругого материала.

3. Механическое уплотнение по п.1, в котором упомянутые один или более упругих элемента выполнены из полимерного материала.

4. Механическое уплотнение по п.1, в котором отклоняющее устройство выполнено с возможностью приложения по существу равномерной отклоняющей силы к уплотнительному торцу, расположенному на опорном узле, способствуя поддержанию выравнивания контактирующих уплотнительных торцов.

5. Механическое уплотнение по п.1, в котором отклоняющее устройство выполнено в виде упругого кольца, которое проходит вокруг оси вращения вращающегося уплотнительного торца.

6. Механическое уплотнение по п.5, в котором упругое кольцо выполнено из эластомерного полимера, который работает на растяжение для воздействия отклоняющей силы на уплотнительный торец, находящийся на опорном узле.

7. Механическое уплотнение по п.1, в котором опорный узел включает в себя подвижную часть, на которой находится уплотнительный торец, и основную часть, которая установлена на неподвижную часть или упирается в нее, при этом отклоняющее устройство находится между подвижной частью и основной частью.

8. Механическое уплотнение по п.7, в котором упомянутые один или более упругих элементов, которые образуют отклоняющее устройство, работают на растяжение за счет относительного перемещения подвижной и основной частей опорного узла.

9. Механическое уплотнение по п.7, в котором подвижная и основная части опорного узла выполнены с возможностью перекрытия, а упомянутые один или более упругих элементов предварительно нагружены при растяжении за счет изменения величины перекрытия.

10. Механическое уплотнение по п.7, в котором подвижная и основная части установлены концентрично вокруг оси вращения вращающейся части механического уплотнения.

11. Механическое уплотнение по п.1, в котором упомянутые один или более упругих элемента сцеплены с одним или более компонентами опорного узла.

12. Механическое уплотнение по п.11, в котором упомянутое сцепление осуществлено посредством процесса вулканизации.

13. Механическое уплотнение по п.1, в котором опорный узел образует часть гидравлического барьера уплотнения, а отклоняющее устройство является гидравлически непроницаемым и образует часть этого барьера.

14. Механическое уплотнение по п.1, которое устанавливается в камере, содержащей текучую среду, причем опорный узел имеет такую конфигурацию, что отклоняющее устройство выполнено с возможностью подвергаться воздействию давления текучей среды, находящейся в этой камере.

15. Механическое уплотнение по п.14, в котором отклоняющее устройство имеет такую конфигурацию, что давление текучей среды способствует отклоняющей силе, так что отклоняющая сила, оказываемая отклоняющим устройством, увеличивается с увеличением давления текучей среды в камере.

16. Механическое уплотнение в камере, содержащей текучую среду, содержащее вращающуюся часть, неподвижную часть, вращающийся уплотнительный торец, связанный с вращающейся частью, неподвижный уплотнительный торец, связанный с неподвижной частью, причем уплотнительные торцы противоположны друг другу и выполнены с возможностью принудительного введения в контакт для образования гидравлического уплотнения между ними; опорный узел, включающий в себя расположенный на нем один из уплотнительных торцов, причем опорный узел включает в себя отклоняющее устройство и приводится в действие для перемещения этого уплотнительного торца с введением его в контакт с другим из уплотнительных торцов под влиянием отклоняющей силы отклоняющего устройства, при этом отклоняющее устройство подвергается воздействию давления текучей среды в упомянутой камере, а отклоняющая сила увеличивается с увеличением давления текучей среды в этой камере.

17. Насос, включающий в себя кожух насоса, имеющий отверстие, приводной вал, который проходит сквозь это отверстие, и механическое уплотнение по п.1, обеспечивающее гидравлическое уплотнение между кожухом и приводным валом, причем вращающаяся часть механического уплотнения установлена на приводной вал, а неподвижная часть механического уплотнения установлена в кожух насоса.

18. Насос, включающий в себя кожух насоса, имеющий отверстие, приводной вал, который проходит сквозь это отверстие, и механическое уплотнение по п.16, обеспечивающее гидравлическое уплотнение между кожухом и приводным валом, причем вращающаяся часть механического уплотнения установлена на приводной вал, а неподвижная часть механического уплотнения установлена в кожух насоса.

| US 4418919 A, 06.12.1983 | |||

| RU 2003125236 A, 10.02.2005 | |||

| RU 2007117303 A, 20.11.2008 | |||

| МЕХАНИЧЕСКОЕ ТОРЦЕВОЕ УПЛОТНЕНИЕ | 1997 |

|

RU2179676C2 |

| Виброгаситель | 1980 |

|

SU905537A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4575306 A, 11.03.1986. | |||

Авторы

Даты

2013-07-27—Публикация

2010-03-16—Подача