Настоящее изобретение относится к ультразвуковому измерительному устройству и способу измерения скорости потока текучей среды в трубопроводе согласно ограничительной части пункта 1 и 12 формулы изобретения соответственно.

Известно, что для измерения скорости потока, как правило, используют газовые расходомеры, применяемые в трубопроводах природного газа. При этом основной интерес представляет не скорость потока, а объем транспортируемого газа. Однако указанный объем можно легко вычислить по известному поперечному сечению трубопровода.

В схеме поставок природного газа одним из важных звеньев является так называемая зона разработки месторождения, которая включает в себя зоны, добычи, переработки и обратной закачки газа. Существует несколько точек измерений, в которых приходится сталкиваться с изменяющимся объемным расходом рабочей среды, влажными газами и, по существу, неблагоприятными условиями. Измерения используют в процессе управления разработкой залежи, технического надзора и контроля добычи, на магистральных трубопроводах, объединяющих потоки газа из различных источников, а также в системе учета.

Как правило, для выполнения измерений скорости потока в указанной зоне разведки и добычи используют диафрагменные расходомеры. Указанные расходомеры представляют собой относительно простые механические устройства, использующие датчики давления с обеих сторон измерительной диафрагмы для оценки потока. Параметры диафрагменных расходомеров определены в стандартах, таких как ISO 5167 или AGA3, которые, помимо всего прочего, устанавливают необходимую длину подводящего участка, которая может достигать вплоть до 40-50 номинальных диаметров.

Диафрагменные расходомеры отличаются надежностью и низкой стоимостью, кроме того, их можно калибровать, учитывая только их геометрию.

Однако диафрагменные расходомеры не обладают точностью и не способны к диагностике, особенно в случаях, когда возникают непредвиденные условия измерения. Например, невозможно обнаружить жидкую составляющую влажного газа. В некоторых случаях диафрагменные расходомеры становятся малочувствительными к жидкости в газовом потоке. Это справедливо только в тех случаях, когда речь идет о повреждениях датчика, и может считаться преимуществом по сравнению с турбинными, роторно-поршневыми или другими традиционными измерительными устройствами. Тем не менее, диафрагменные расходомеры имеют значительные погрешности измерений в потоке влажного газа даже при низком содержании жидкой составляющей. Диафрагменные расходомеры очень чувствительны к искажениям потока выше по течению от расходомеров и, поэтому, требуют наличия длинного прямого участка трубопровода перед местом их установки, предпочтительно в сочетании со стабилизатором потока. Они обладают низкой динамикой измерений, что неизбежно приводит к необходимости замены расходомера для адаптации к изменениям потока в течение срока службы источника. И наконец, диафрагменные расходомеры требуют точной геометрии кромок и фасок, которые будут подвергаться коррозии, эрозии и воздействию отложений.

Другой известный подход к определению скорости потока в трубопроводах основан на применении ультразвуковой технологии измерения, при которой используют способ определения разности времени прохождения ультразвуковых сигналов. Данную технологию широко используют в зоне транспортировки и хранения. Однако в зоне разведки и добычи данная технология не нашла широкого применения, так как считается более дорогостоящей, чем диафрагменные расходомеры.

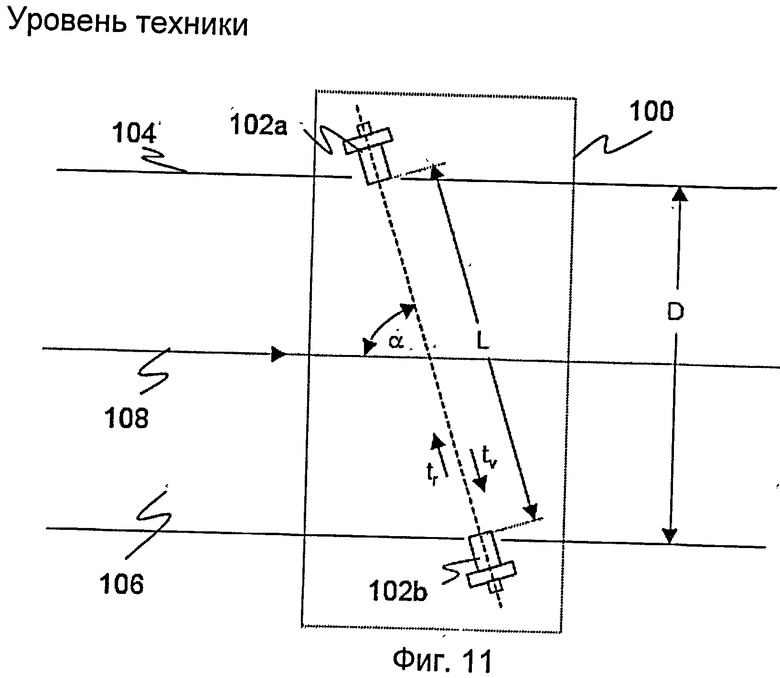

Способ определения разности времени прохождения проиллюстрирован на фиг.11. В традиционном измерительном устройстве 100 два ультразвуковых преобразователя 102а, 102b расположены на стенке трубопровода 104 под определенным углом, причем в указанном трубопроводе 104 текучая среда 106 движется в направлении, обозначенном стрелкой 108, указывающей центральную продольную ось трубопровода 104. Ультразвуковые импульсы передаются и принимаются по измерительному каналу между ультразвуковыми преобразователями 102а-102b, причем ультразвуковые преобразователи 102а-120b работают попеременно в качестве передатчика и приемника. Ультразвуковые сигналы, передающиеся через жидкость, ускоряются в направлении по потоку и замедляются в направлении против потока. По результирующей разности времени похождения сигнала в геометрическом представлении рассчитывают скорость потока текучей среды вдоль пути прохождения ультразвука. Из этого параметра и площади поперечного сечения получают рабочий объемный расход. Если учет текучей среды производят по объему, то объемный расход является искомой измеряемой величиной. Геометрические соотношения описываются следующими переменными:

V: скорость потока текучей среды в трубопроводе

L: длина измерительного канала между двумя ультразвуковыми преобразователями

α: угол, под которым излучают и принимают ультразвуковые преобразователи

Q: объемный расход

D: диаметр трубопровода

tv: время прохождения ультразвука по потоку

tr: время прохождения ультразвука против потока

Отсюда для искомых величин V и Q получаются следующие соотношения:

v=L/(2cosα)(1/tv-1/tr)

Q=v 1/4D2π

Указанным образом определяют локальную, среднюю скорость потока в месте расположения измерительного канала. Однако данный способ позволяет получить точное измеряемое значение скорости только в равномерном потоке. Другими словами, скорость потока аппроксимируется и измерительный канал является единственной выборочной точкой. Для того чтобы получить лучшую аппроксимацию при неоднородном потоке, можно увеличить количество измерительных каналов и, следовательно, выборочных точек. Получаемые в результате ультразвуковые расходомеры известны как двухканальные расходомеры, четырехканальные расходомеры и так далее. Очевидно, с увеличением количества измерительных каналов повышается не только точность, но и затраты на изготовление расходомера. Конфигурации измерительных каналов или схемы расположения измерительных каналов представлены в стандарте ISO 17089-1.

Разумное сочетание производственных затрат и точности измерений применительно к использованию в зоне разведки и добычи можно обеспечить посредством двухканального расходомера. Традиционная схема расположения измерительных каналов в двухканальном расходомере содержит два параллельных измерительных канала, один из которых расположен в нижней половине трубопровода, а другой - в верхней половине трубопровода, на расстоянии 0,5R от центральной продольной оси, выраженном в единицах радиуса R трубопровода. При таком расстоянии сводится к минимуму погрешность аппроксимации в соответствии с теоремой Чебышева. Однако было установлено, что двухканальные ультразвуковые расходомеры с подобной схемой расположения измерительных каналов обладают значительными погрешностями при измерении скорости потока влажного газа.

Известно также, что кривая зависимости погрешности от скорости потока имеет почти плоскую форму в случае, когда измерительные каналы находятся на расстоянии 0,6R от центральной продольной оси. В то же время, эта плоская кривая соответствует более высокой абсолютной погрешности аппроксимации. Указанную информацию никогда не использовали применительно к двухканальным ультразвуковым расходомерам. Как правило, в традиционных ультразвуковых расходомерах измерительные каналы располагают на расстоянии 0,5R, при котором погрешность минимальна.

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить ультразвуковое измерительное устройство, которое можно использовать вместо диафрагменных расходомеров, в частности, в зоне разведки и добычи.

Указанная задача решена благодаря ультразвуковому измерительному устройству в соответствии с пунктом 1 и способу определения скорости потока в соответствии с пунктом 12 формулы изобретения. Изобретение основано на идее использования ультразвуковых расходомеров в тех случаях, когда вариант с большим количеством измерительных каналов не рассматривается ввиду высоких затрат. В связи с этим, выбран двухканальный ультразвуковой расходомер. При использовании в зоне разведки и добычи, данный расходомер должен сохранять свою точность даже в тяжелых условиях. Для этого меняют положение измерительных каналов и располагают их от центральной продольной оси на расстоянии, превышающем половину радиуса R трубопровода, в отличие от известных из уровня техники устройств.

Преимущество настоящего изобретения состоит в том, что для выполнения измерений в зоне разведки и добычи можно использовать ультразвуковой расходомер. При этом, используя конфигурацию с двумя измерительными каналами, можно сохранить затраты на среднем уровне. В то же время, точность измерений обеспечивается независимо от условий эксплуатации. Предлагаемое устройство малочувствительно к наличию жидкости, то есть погрешности измерения, по существу, одинаковы в сухом газе и влажном газе с высоким содержанием жидкой составляющей. Удается устранить большинство, если не все недостатки диафрагмовых расходомеров, перечисленных выше. Схема расположения измерительных каналов, обеспечивающая надежность в различных потоках, также позволяет осуществить простую калибровку устройства "всухую" с воздухом, а не под высоким давлением газа.

Типичный номинальный диаметр трубопроводов в зоне разведки и добычи составляет два, три, четыре или шесть дюймов. Несмотря на то, что к техническим характеристикам, как правило, относят диаметр, схема расположения измерительных каналов представлена в единицах радиуса. Так как диаметр отличается от радиуса только тем, что он в два раза его больше, то это всего лишь условная формулировка. При высокой динамике измерения один и тот же ультразвуковой расходомер, разработанный для определенного номинального диаметра, способен заменить диафрагменные расходомеры двух или трех различных номинальных диаметров.

Геометрическая схема описана относительно центральной горизонтальной плоскости. Указанная горизонтальная плоскость отсчета, имеющая центральную продольную ось, делит секцию трубы на верхнюю половину и нижнюю половину. Очевидно, что секцию трубы после установки можно повернуть, в этом случае горизонтальная плоскость отсчета больше не будет горизонтальной. В рамках настоящего изобретения наклон ультразвукового измерительного устройства возможен, однако такой вариант схемы расположения каналов менее предпочтителен.

Первый канал и второй канал предпочтительно параллельны друг другу и/или расположены на одинаковом расстоянии от горизонтальной плоскости отсчета и/или симметричны относительно горизонтальной плоскости отсчета, причем один канал расположен выше, а другой канал находится ниже горизонтальной плоскости отсчета. Такая схема расположения каналов целесообразна для получения надежной аппроксимации потока текучей среды, в частности, потока влажных газов.

Расстояние. от каналов до горизонтальной плоскости отсчета предпочтительно меньше 0,7 в единицах радиуса, в частности, в интервале от 0,55 до 0,65 в единицах радиуса. Указанное расстояние приближается к теоретическому расстоянию, равному 0,6 в единицах радиуса, при котором согласно теории кривая погрешности является плоской. В интервале от 0,5 до 0,6, хотя и при более высокой абсолютной погрешности, мы получаем большую независимость от числа Рейнольдса потока. Благодаря этому повышается надежность измерений, в частности, в потоке влажных газов.

Расстояние от каналов до горизонтальной плоскости отсчета предпочтительно составляет, по существу, 0,6 в единицах радиуса. Это значит, что допустимо отклонение в 5%, 3%, 1% или даже менее 1%. Положение каналов на расстоянии 0,6R обеспечивает максимальную независимость от возмущений потока. В то же время, положение каналов все еще достаточно близко к традиционному положению на расстоянии 0,5R, в результате, погрешность аппроксимации сохраняется на допустимом уровне. Эксперименты показали, что кривая в воздухе имеет плоскую форму при минимальной зависимости от числа Рейнольдса потока.

Ультразвуковые преобразователи предпочтительно закреплены на секции трубы заподлицо с внутренней стенкой трубы или слегка утоплены в ней. В традиционных устройствах преобразователи устанавливают таким образом, чтобы они выдавались в поток текучей среды. Монтаж заподлицо увеличивает воспроизводимость потока и, таким образом, обеспечивает независимость результатов измерений от числа Рейнольдса. Еще одним преимуществом является то, что при установке заподлицо преобразователи защищены от эрозии.

В секции трубы предпочтительно выполнены отверстия, предназначенные для установки в них ультразвуковых преобразователей, причем диаметр указанных отверстий больше размера ультразвуковых преобразователей в 1,5 или больше раз, в результате чего во внутренней стенке трубы образуются карманы. Например, диаметр преобразователя может быть 8 мм, а диаметр отверстия - 18 мм. Для сравнения, диаметр традиционных отверстий составляет 10 мм. Отверстия большего диаметра позволяют создавать карманы во внутренней стенке трубы. Жидкость будет протекать, а не скапливаться, а в том случае, если жидкость будет скапливаться, она будет оказывать меньшее влияние на поток.

Секция трубы предпочтительно содержит подводящий участок, расположенный выше по потоку и выполненный с секцией трубы за одно целое. Длина указанного подводящего участка в продольном направлении равна по меньшей мере 10 в единицах радиуса, в частности, по меньшей мере 20. Наличие подводящего участка обеспечивает то, что после монтажа измерительного устройства перед ним будет предусмотрен достаточно длинный отрезок трубопровода, который позволит стабилизировать поток и сделать его однородным. При этом, отсутствует необходимость во фланцах, предназначенных для крепления подводящих трубопроводов и способных потенциально привести к утечке, поскольку согласно настоящему изобретению указанный подводящий участок составляет с предлагаемым измерительным устройством единое целое. Как правило, длина верхнего по потоку подводящего участка составляет пять или десять диаметров. Подводящий участок может быть выполнен в виде простой трубы с толстыми стенками, а не в виде литого или кованого элемента, как правило, используемого в традиционных конструкциях.

Подводящий участок предпочтительно содержит стабилизатор потока. Следует рассмотреть два основных эффекта, обеспечиваемых стабилизатором потока. Во-первых, можно уменьшить длину верхнего по потоку подводящего участка, то есть уменьшить расстояние до того места, где может находиться первый верхний по потоку изгиб или другие возмущения потока. В настоящем изобретении стабилизатор потока можно использовать для достижения указанного выше эффекта. Во-вторых, благодаря стабилизатору потока можно повысить устойчивость измерений к наличию жидкой составляющей во влажном газе. Использование стабилизатора потока в диафрагменных расходомерах действительно целесообразно с этой точки зрения. Но настоящее изобретение удивительным образом не требует наличия стабилизатора потока для того, чтобы быть малочувствительным к жидкости.

Интегратор предпочтительно выполнен с возможностью выявления ненадежного канала или неисправного канала путем сравнения первого значения скорости потока и второго значения скорости потока со значением, заданным по умолчанию, или друг с другом. В отличие от известных диафрагмовых расходомеров, предлагаемое устройство может обнаруживать неисправности и предупреждать об этом пользователя. С увеличением жидкой составляющей различие между первой скоростью потока и второй скоростью потока становится более явным, причем в крайнем варианте нижний измерительный канал становится неисправным из-за жидкости.

Интегратор при выявлении ненадежности или неисправности канала вместо соответствующего значения скорости потока предпочтительно использует альтернативное значение скорости потока, которое представляет собой значение, заданное по умолчанию, или пересчитанное значение скорости потока в другом канале двухканальной измерительной системы. Это легкий способ временной замены неисправного измерительного канала. Аппроксимация потока при этом может быть вычислена тем же способом. Альтернативное значение скорости потока может быть задано по умолчанию. Более универсальный и точный вариант заключается в пересчете значения скорости потока в измерительном канале, находящемся в рабочем состоянии, причем коэффициент может представлять собой теоретическое значение или может быть подобран во время предыдущей операции для обоих каналов.

Ультразвуковое измерительное устройство предпочтительно содержит:

- вторую двухканальную измерительную систему, содержащую третий канал и четвертый канал, заданные третьей парой ультразвуковых преобразователей и четвертой парой ультразвуковых преобразователей, закрепленных на стенке секции трубы, причем ультразвуковые преобразователи каждого канала установлены напротив друг друга на концах соответствующих каналов, причем третий канал и четвертый канал являются зеркальным отображением первого канала и второго канала относительно вертикальной плоскости отсчета, заданной центральной продольной осью;

- второе расчетное устройство, предназначенное для определения третьего значения скорости потока для третьего канала путем сравнения времен прохождения ультразвукового сигнала по третьему каналу в направлении по потоку и против потока текучей среды, а также для определения четвертого значения скорости потока для четвертого канала путем сравнения времен прохождения ультразвукового сигнала по четвертому каналу в направлении по потоку и против потока текучей среды;

- второй интегратор, предназначенный для определения скорости потока на основании третьего значения скорости потока и четвертого значения скорости потока; и

- корректор, предназначенный для сравнения скоростей потока первой двухканальной измерительной системы и второй двухканальной измерительной системы, или для корректировки скорости потока на основе скоростей потоков, определяемых обеими двухканальными измерительными системами.

В данном варианте осуществления настоящего изобретения, вторая двухканальная измерительная система является зеркальной по отношению к первой двухканальной измерительной системе. Ее можно использовать в качестве резервной или для сравнения результатов измерений обоих двухканальных расходомеров. В альтернативном варианте, ее используют для вычисления скорости потока во всем четырех каналах в виде четырехканального расходомера с особой схемой расположения каналов. При такой схеме расположения каналов, все каналы находятся на одинаковом расстоянии от горизонтальной плоскости отсчета, при этом два соответствующих канала находятся в верхней половине секции трубы, а два других канала расположены в ее нижней половине, образуя "X". Благодаря такой конфигурации, влияние поперечного потока учитывается при аппроксимации. Любые детали и преимущества, упомянутые при описании первого двухканального расходомера, могут быть применены и ко второму двухканальному расходомеру согласно этому варианту изобретения, относящемуся к расходомеру с двумя парами каналов.

Предлагаемый способ измерения может быть дополнительно доработан аналогичным образом и иметь аналогичные преимущества. Эти преимущественные признаки описаны в качестве примера, но не единственного варианта, в зависимых пунктах формулы изобретения, подчиненных независимым пунктам.

Далее представлено подробное описание настоящего изобретения, а также его дополнительных признаков и преимуществ со ссылкой на предпочтительные варианты осуществления и прилагаемые чертежи. На чертежах изображено следующее:

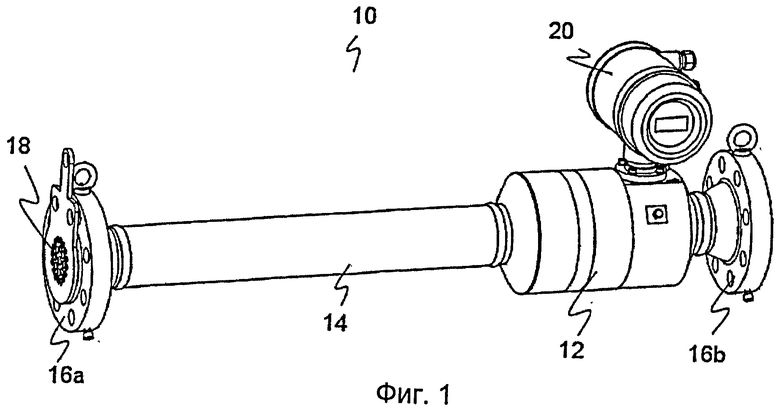

на фиг.1 в аксонометрии изображено предлагаемое ультразвуковое измерительное устройство;

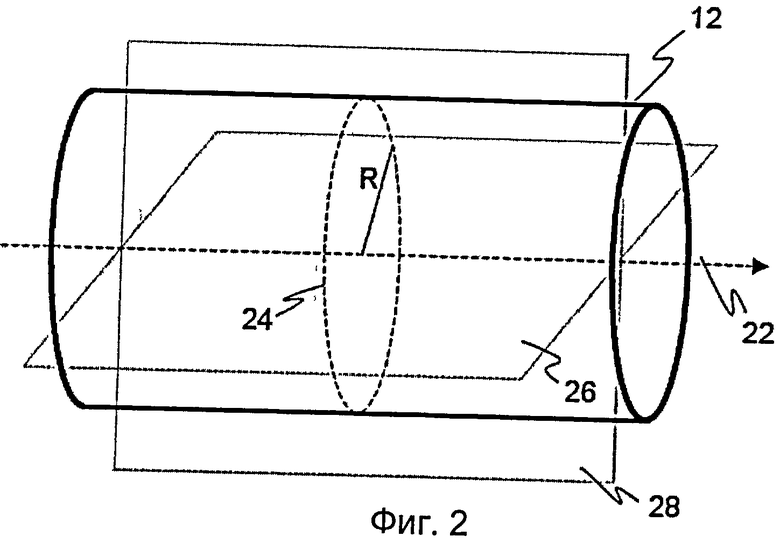

на фиг.2 схематично, в аксонометрии показана секция трубы; данный чертеж поясняет ее геометрические характеристики и параметры;

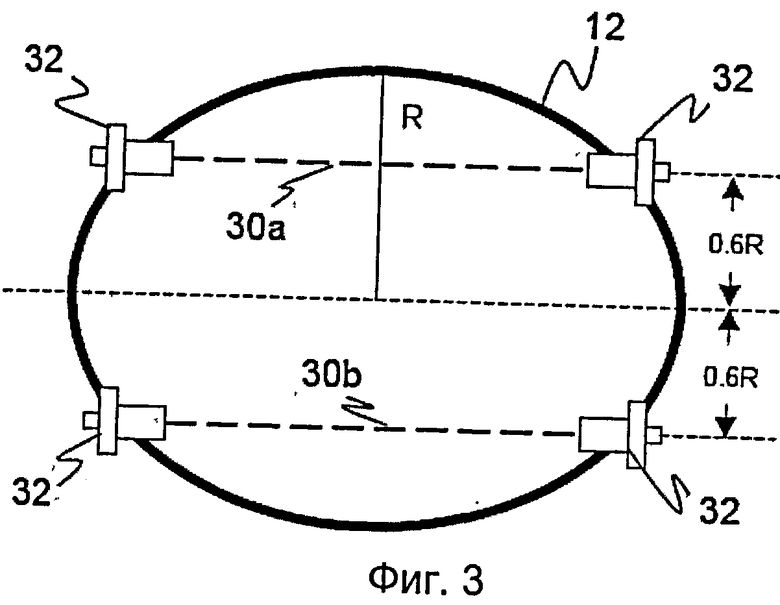

на фиг.3 изображено сечение секции трубы и пояснена схема расположения каналов и расстояние от каналов до горизонтальной плоскости отсчета, показанной на фиг.2;

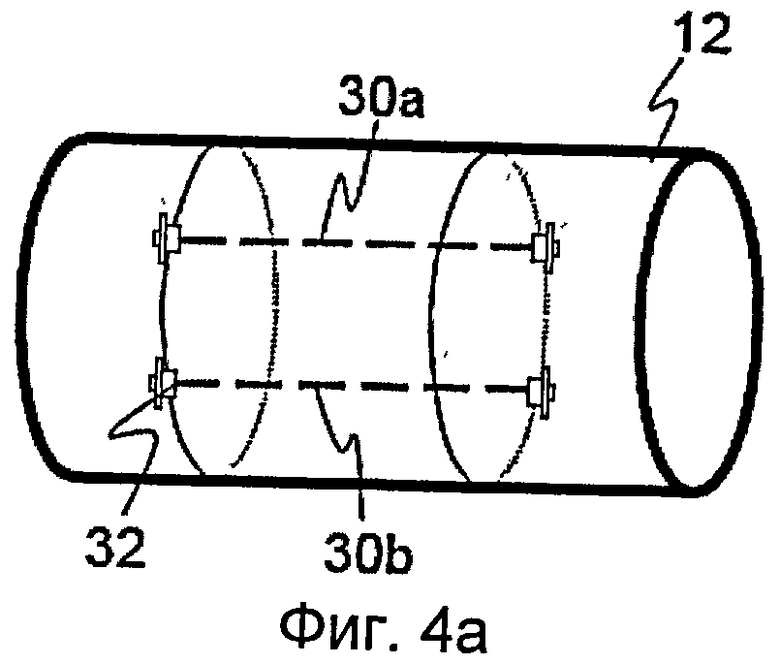

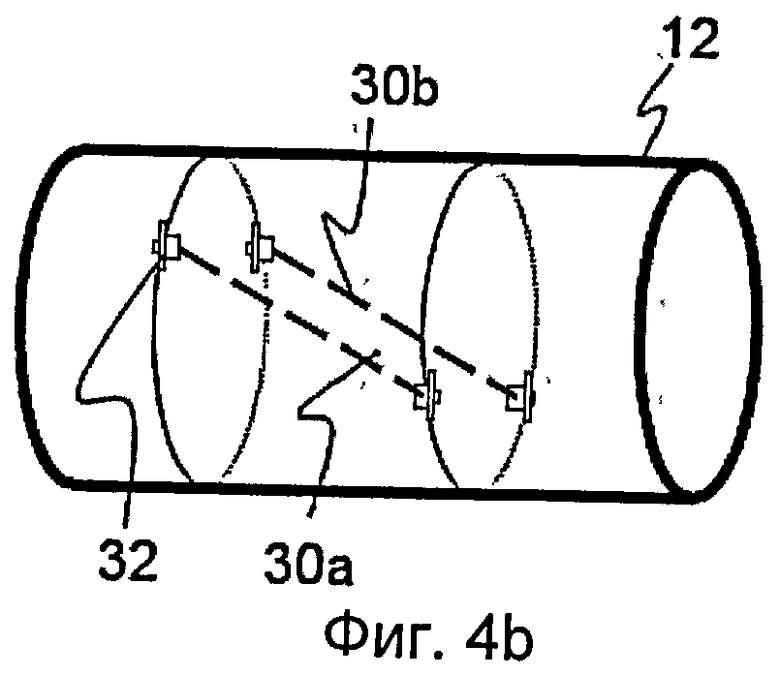

на фиг.4а-4b на виде спереди и на виде сверху показана секция трубы и проиллюстрирована схема расположения каналов в варианте изобретения с параллельными каналами;

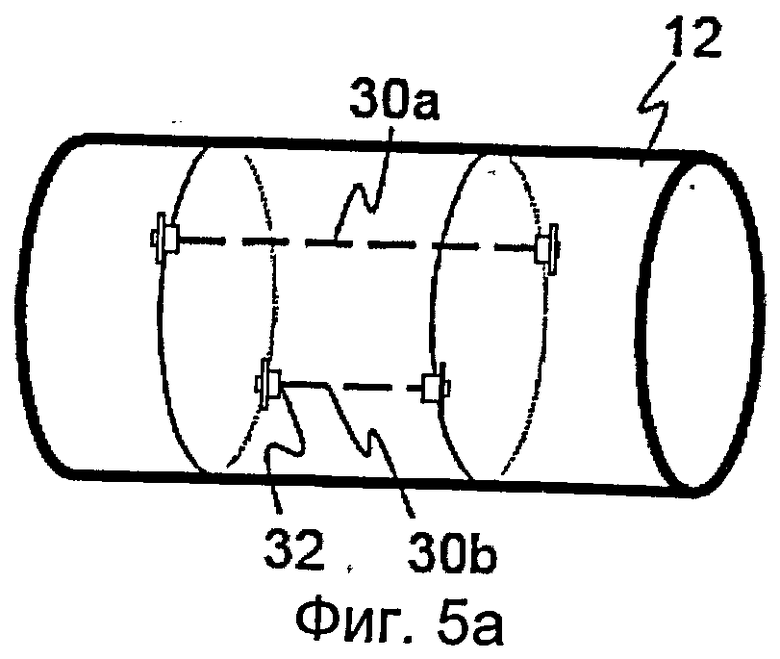

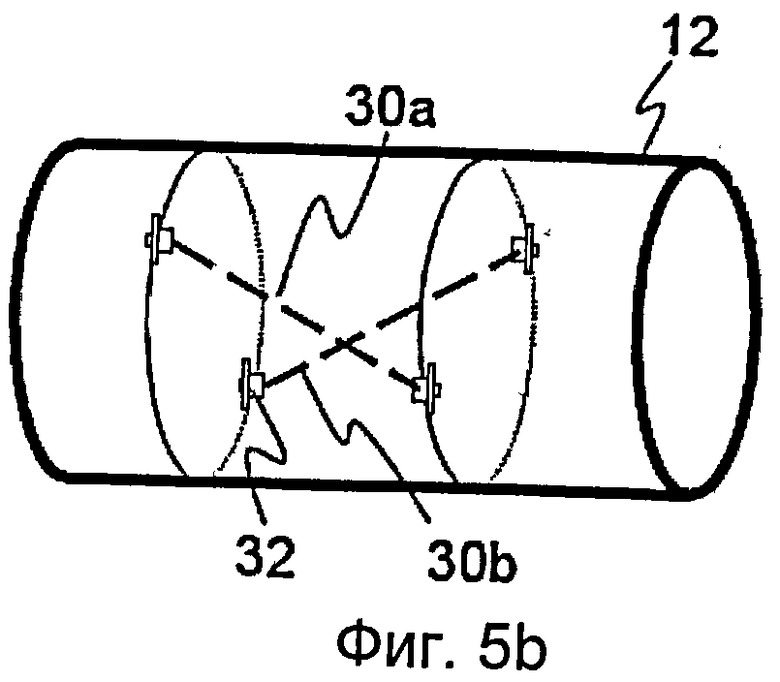

на фиг.5а-5b на виде спереди и на виде сверху показана секция трубы и проиллюстрирована схема расположения каналов в варианте изобретения с пересекающимися каналами;

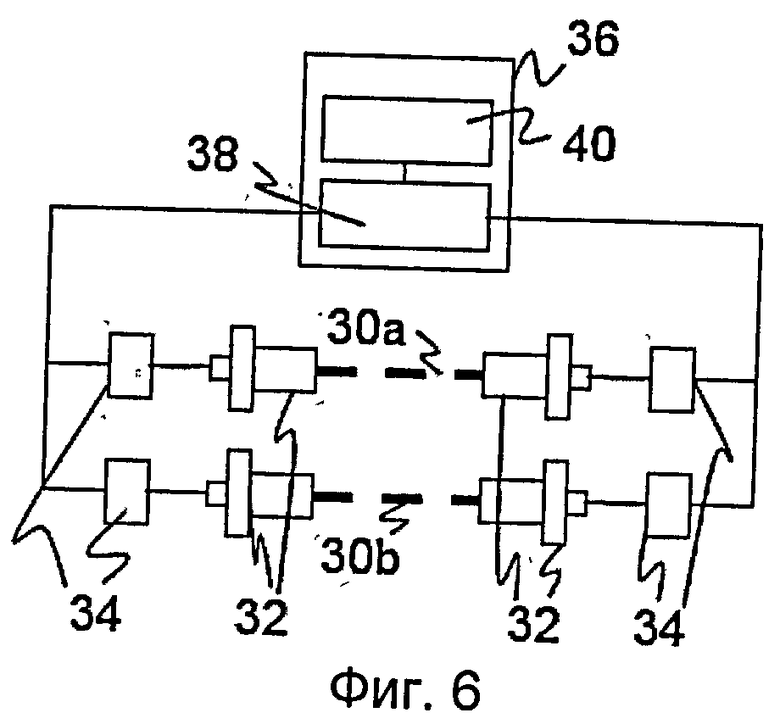

на фиг.6 показана блок-схема компонентов предлагаемого ультразвукового измерительного устройства;

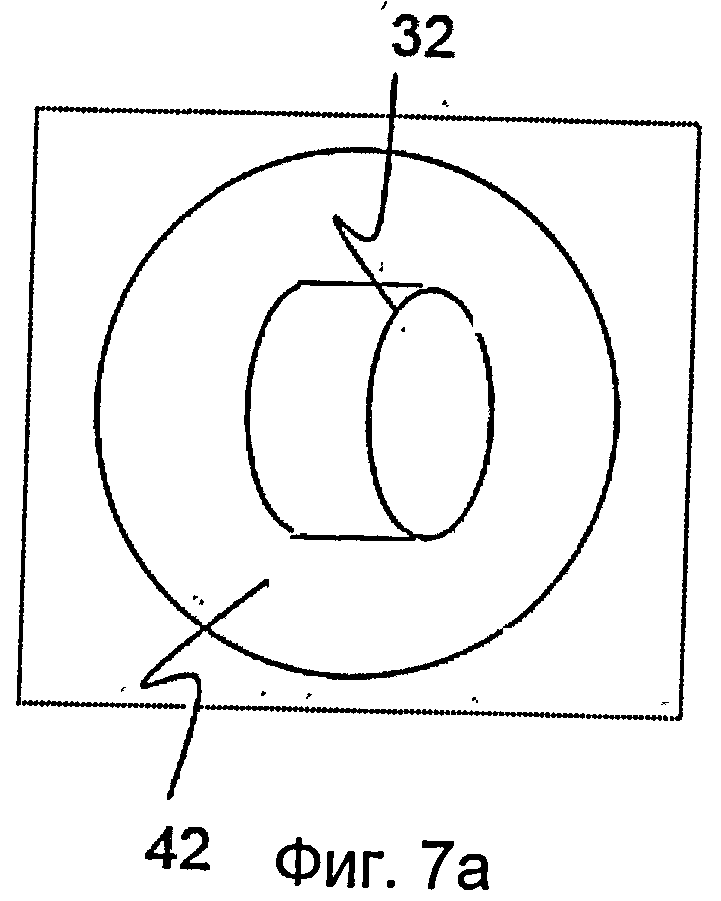

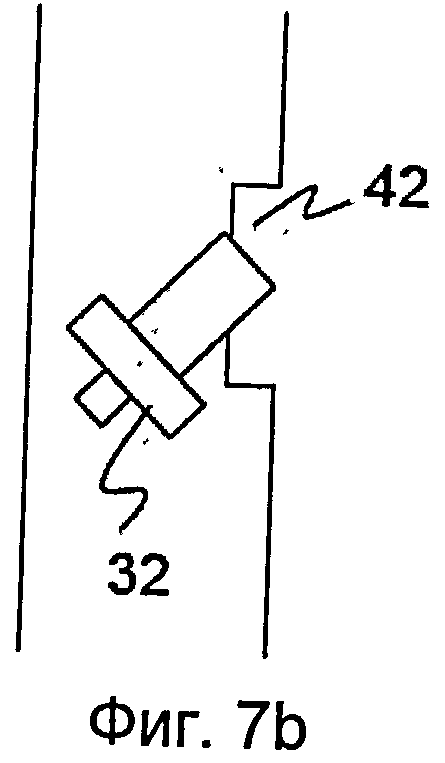

на фиг.7а на виде сверху показана внутренняя стенка секции трубы и проиллюстрировано крепление ультразвуковых преобразователей в отверстиях большого диаметра, образующих карманы;

на фиг.7b показано сечение внутренней стенки секции трубы и преобразователя, изображенного на фиг.7а;

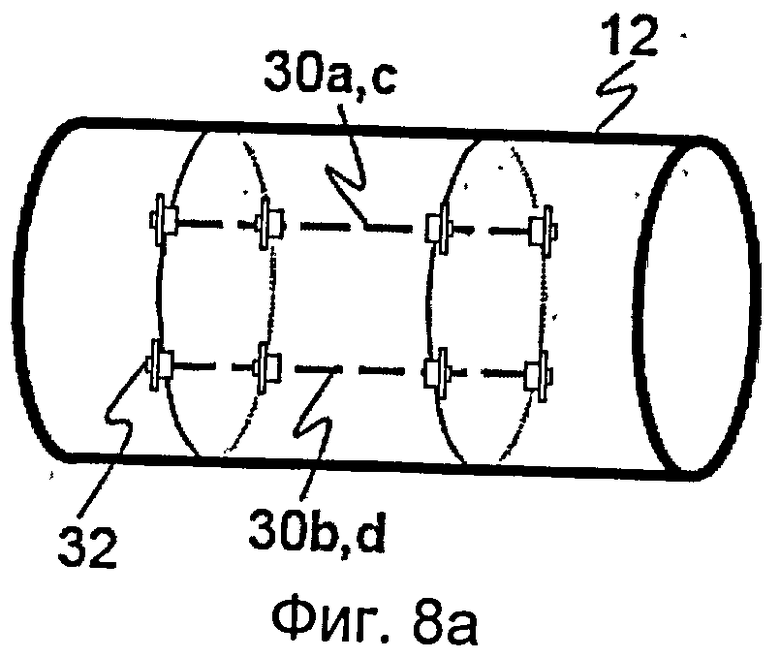

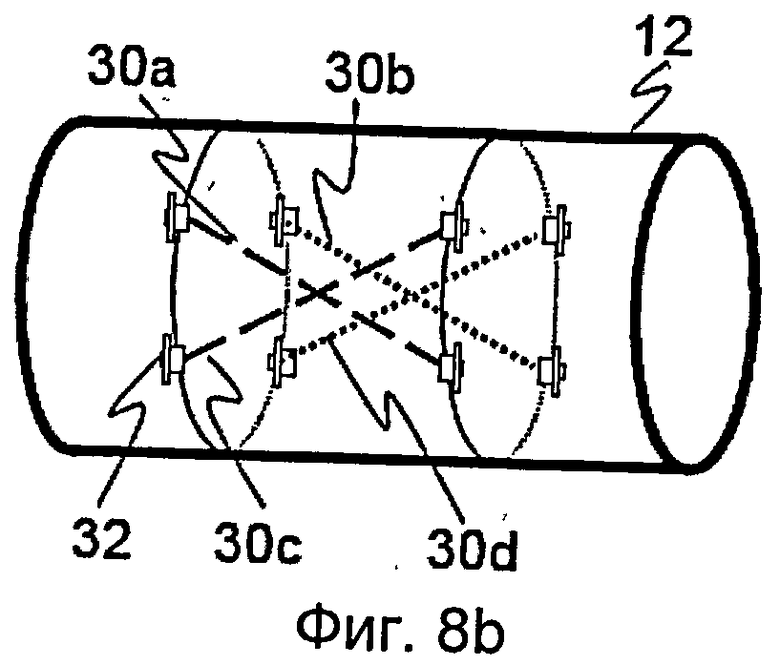

на фиг.8а-8b на виде спереди и на виде сверху показана секция трубы и проиллюстрирована схема расположения каналов в варианте изобретения, содержащем дополнительную двухканальную измерительную систему;

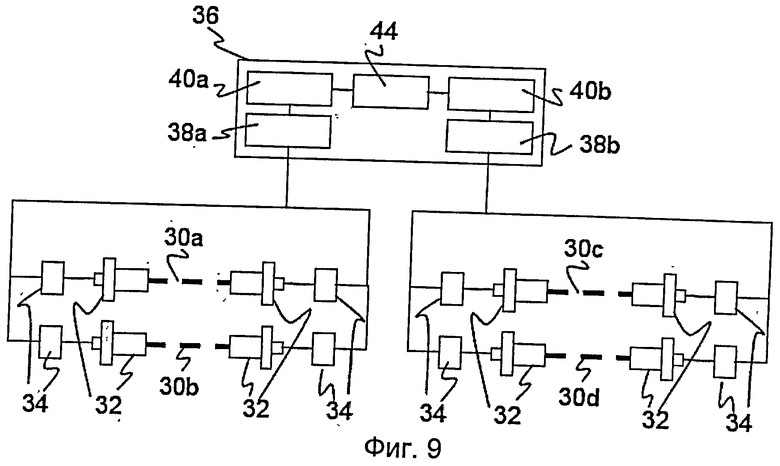

на фиг.9 изображена блок-схема компонентов ультразвукового измерительного устройства со схемой расположения каналов, показанной на фиг.8;

на фиг.10а показана кривая зависимости погрешности измерений от расхода газа для традиционного диафрагменного расходомера и предлагаемого измерительного устройства, для сухого газа;

на фиг.10b изображен график в соответствии с фиг.10b, для влажного газа;

на фиг.11 на виде сверху показан измерительный канал и проиллюстрирован известный принцип определения разности времени прохождения ультразвукового сигнала.

На фиг.1 в аксонометрии показано ультразвуковое измерительное устройство 10 согласно одному из вариантов осуществления настоящего изобретения. Устройство 10 содержит секцию 12 трубы с ультразвуковой измерительной ячейкой, удлиненный подводящий участок 14 и два фланца 16а и 16b, предназначенные для установки предлагаемого устройства 10 в трубопровод. Длина подводящего участка 14 примерно равна десяти диаметрам трубопровода. Подводящий участок 14 выполнен за одно целое с секцией 12 трубы. Опционально на входе подводящего участка 14 можно предусмотреть стабилизатор 18 потока. В качестве альтернативного варианта (не показан), подводящий участок 14 можно исключить из конструкции, если на месте установки измерительного устройства, в частности выше по потоку от указанного места, имеется длинный участок трубопровода.

Внутри секции 12 трубы ультразвуковые преобразователи измеряют скорость потока текучей среды, протекающей в трубопроводе, в частности, сухого газа или влажного газа, содержащего жидкость. Жидкость является нежелательной, но неизбежной примесью, это может быть, например, нефть или вода. Жидкость образует двухфазный поток с газом, который и является реальным объектом измерения. Сигналы ультразвуковых преобразователей оцениваются посредством расчетного элемента 20, который вычисляет скорость потока, отображает ее на дисплее и/или выводит на внешний блок управления. Расчетный элемент 20 также можно использовать для отображения или вывода диагностической информации. Диагностика может включать в себя обнаружение жидкости в потоке текучей среды или выявление факта того, что невозможно достоверно измерить скорость потока среды из-за высокого содержания жидкости.

На фиг.2 схематично, в аксонометрии показана геометрия секции 12 трубы. Трубопровод предпочтительно является осесимметричным относительно центральной продольной оси 22, которая также задает направление потока.

Секция 12 трубы имеет поперечное сечение 24 с радиусом R. Горизонтальная плоскость 26 отсчета, содержащая центральную продольную ось 22, делит секцию 12 трубы на верхнюю половину и нижнюю половину. Плоскость, перпендикулярная горизонтальной плоскости 26 отсчета и содержащая центральную продольную ось 22, называется вертикальной плоскостью 28 отсчета. Очевидно, что если установить секцию 12 трубы с поворотом поперек центральной продольной оси 22, плоскости 26, 28 будут иметь наклон.

На фиг.3 изображено сечение секции 12 трубы. В отличие от поперечного сечения 24, показанного на фиг.2, данное сечение не перпендикулярно, оно ориентировано под определенным углом таким образом, чтобы охватить два измерительных канала 30а и 30b от двух пар ультразвуковых преобразователей 32. Поскольку измерительные каналы 30а и 30b имеют составляющую, проходящую как по потоку, так и поперек потока, данное сечение не является перпендикулярным, а имеет эллиптическую форму. Каждый измерительный канал 30а-30b анализируют в соответствии с тем, как раскрыто в описании со ссылкой на фиг.11, и используют для получения значения скорости потока для соответствующего измерительного канала 30а-30b.

Как показано на фиг.3, измерительные каналы 30а-30b расположены на расстоянии 0,6R от горизонтальной плоскости 26 отсчета. Указанное положение может иметь допустимое отклонение. В альтернативных вариантах осуществления изобретения расстояние можно менять в интервале, например, от 0,5 до 0,7 или от 0,55 до 0,65. Во всех вариантах изобретения указанное расстояние превышает величину 0.5R в отличие от традиционной схемы расположения измерительных каналов, а также в отличие от традиционного подхода к решению задачи минимизации абсолютной погрешности. Хотя на расстоянии 0.6R абсолютная погрешность больше, кривая зависимости погрешности от числа Рейнольдса или расхода является плоской. Это один из факторов, благодаря которому повышается надежность измерений в потоке влажного газа.

Вариант изобретения, в котором соблюдены требования к расстоянию в соответствии с фиг.3, изображен на виде спереди на фиг.4а и на виде сверху на фиг.4b. Измерительные каналы 30а-30b параллельны друг другу и горизонтальной плоскости 26 отсчета, причем горизонтальная плоскость 26 отсчета является плоскостью симметрии. В качестве альтернативного варианта, как показано на фиг.5, измерительные каналы 30а-30b могут располагаться, образуя на виде сверху "X" (фиг.5b).

Конфигурация ультразвукового измерительного устройства 10 представлена на фиг.6 в виде блок-схемы ее компонентов. Ультразвуковые преобразователи 32, установленные на концах соответствующих измерительных каналов 30а-30b, подключены к цепям 34 управления для попеременного отправления и приема ультразвуковых сигналов. Цепи 34 управления могут содержать усилители, аналоговые цифровые преобразователи и подобные им элементы для предварительной обработки сигналов.

Вычислительный блок 36 соединен со всеми ультразвуковыми преобразователями 32 через цепи 34 управления. Вычислительный блок 36 содержит расчетное устройство 38, предназначенные для вычисления значения скорости потока для каждого из измерительных каналов 30а-30b. Расчетное устройство 38, по существу, использует традиционный принцип определения времени прохождения ультразвукового сигнала, как показано на фиг.11. Кроме того, вычислительный блок 36 содержит интегратор 40, который принимает от расчетного устройства 38 значения скорости потока для всех измерительных каналов 30а-30b и определяет на основании этих данных приближенное значение скорости потока для всего поперечного сечения 24.

На фиг.7 показано, каким образом ультразвуковой преобразователь 32 установлен на внутренней стенке секции 12 трубы, при этом на фиг.7а представлен вид сверху, а на фиг.7b показано сечение внутренней стенки. Отверстие 42 значительно больше, чем ультразвуковой преобразователь 32, например, в 1,5 или более раз. В результате, образуются карманы, в которых жидкость, содержащаяся в среде, не может скапливаться неблагоприятным для воспроизводимого потока образом. Ультразвуковой преобразователь 32 установлен заподлицо с внутренней стенкой (или слегка утоплен в ней), а не выдается в область потока. Это позволяет предотвратить эрозию и свести к минимуму воздействие ультразвуковых преобразователей на поток текучей среды. Ультразвуковые преобразователи 32 предпочтительно изготовлены из титана и герметично закупорены относительно потока, благодаря чему удается избежать возможных повреждений ультразвуковых преобразователей 32.

На фиг.8а на виде спереди, а на фиг.8b на виде сверху изображен другой вариант изобретения, содержащий дополнительную двухканальную измерительную систему, то есть в сумме данное измерительное устройство содержит четыре измерительных канала 30а-30d. Дополнительные измерительные каналы 30b и 30d являются зеркальным отображением первоначальных измерительных каналов 30а и 30с относительно вертикальной плоскости 28 отсчета. В результате, образуется конфигурация с расположением типа "двойное X", причем все измерительные каналы 30а-30d расположены на расстоянии 0,6R от горизонтальной плоскости 26 отсчета.

На фиг.9 показана соответствующая конфигурация ультразвукового измерительного устройства 10 для данной схемы расположения измерительных каналов. Основное отличие от фиг.6 состоит в том, что количество компонентов 32, 34, 38, 40 увеличилось вдвое для обеспечения функционирования двух дополнительных измерительных каналов 30с и 30d.

Кроме того, вычислительный блок 36 дополнительно содержит корректор 44, предназначенный для сравнения или корректировки двух скоростей потока, вычисляемых посредством интеграторов 40а и 40b соответственно. Конфигурация, представленная на фиг.9, напрямую включает в себя два дополнительных канала 30 с и 30d. Такая компоновка особенно целесообразна для создания резервной системы. Кроме того, можно модифицировать расчетные устройства, например, можно использовать только один экземпляр расчетного устройства 38, которое способно определять значения скорости потока во всех измерительных каналах 30a-d. Эти значения скорости потока можно подавать на единое устройство, объединяющее в себе интегратор и корректор, для получения общей скорости потока.

На основании фиг.10 можно судить о преимуществах предлагаемого изобретения путем сравнения традиционного диафрагменного расходомера с предлагаемым ультразвуковым измерительным устройством 10. На фиг.10а показан график зависимости погрешности расходомера от расхода газа для сухого газа. Кривая остается почти плоской в обоих случаях, то есть отсутствует заметное влияние на эффективность работы.

На фиг.10b показана погрешность расходомера для влажного газа, содержащего жидкую фазу при наличии объемной доли газа (дополнительно к жидкой фазе) GVF, равной 0,9945. Погрешность диафрагменного расходомера значительно возросла, в то время как погрешность предлагаемого двухканального ультразвукового измерительного устройства 10 осталась практически такой же, как и в случае, показанном на фиг.10а, для сухого газа.

Таким образом, приняты различные меры, направленные на усовершенствование двухканального ультразвукового расходомера с целью оптимизации его работы применительно к зоне разведки и добычи, в частности для измерения влажного газа. Хотя наличие жидкой составляющей приводит к чрезвычайному увеличению погрешности традиционных диафрагменных расходомеров, указанные меры позволяют повысить надежность предлагаемого ультразвукового измерительного устройства 10 и сделать его малочувствительным к наличию жидкости в потоке. Еще одно преимущество заключается в том, что усовершенствованы средства диагностики, которые отображают на дисплее информацию о наличии жидкости и выявляют ситуации, когда жидкость препятствует получению точных результатов измерений. Одной из важных мер является увеличение расстояния от измерительных каналов 30а-30d по сравнению с принятым 0,5R, в частности, до 0.6R. Другой мерой является увеличение размеров отверстий 42 и расположение ультразвуковых преобразователей 32 заподлицо с внутренней стенкой секции трубы. Еще одной мерой является включение в состав предлагаемого устройства удлиненного подводящего участка 14, благодаря которому поток становится достаточно сглаженным и однородным, что позволяет получать повторяемые результаты измерений.

Ультразвуковое измерительное устройство (10), содержащее секцию (12) трубы, которая имеет центральную продольную ось (22) и поперечное сечение (24) с радиусом (R), по меньшей мере первую двухканальную измерительную систему, содержащую первый канал (30а) и второй канал (30b), заданные первой парой ультразвуковых преобразователей (32) и второй парой ультразвуковых преобразователей (32), закрепленных на стенке секции (12) трубы, первое расчетное устройство (38) и первый интегратор (40), предназначенный для определения скорости потока на основании первого значения скорости потока и второго значения скорости потока. Центральная продольная ось (22) задает горизонтальную плоскость (26) отсчета. Ультразвуковые преобразователи (32) каждого канала (30а-b) установлены друг напротив друга на концах соответствующих каналов (30а-b). При этом каждый канал (30а-b) расположен параллельно горизонтальной плоскости (26) отсчета на расстоянии от нее и содержит составляющую, перпендикулярную центральной продольной оси (22). Расчетное устройство предназначено для определения первого значения скорости потока для первого канала (30а) путем сравнения времен прохождения ультразвукового сигнала по первому каналу (30а) в направлении по потоку и против потока текучей среды, а также для определения второго значения скорости потока для второго канала (30b) путем сравнения времен прохождения ультразвукового сигнала по второму каналу (30b) в направлении по потоку и против потока текучей среды. При этом расстояние от каналов (30а-b) до горизонтальной плоскости (26) отсчета больше половины радиуса (R). 2 н. и 13 з.п. ф-лы, 11 ил.

1. Ультразвуковое измерительное устройство (10), предназначенное для определения скорости потока текучей среды в трубопроводе и содержащее:

секцию (12) трубы, которая имеет центральную продольную ось (22) и поперечное сечение (24) с радиусом (R), причем центральная продольная ось (22) задает горизонтальную плоскость (26) отсчета;

по меньшей мере первую двухканальную измерительную систему, содержащую первый канал (30а) и второй канал (30b), заданные первой парой ультразвуковых преобразователей (32) и второй парой ультразвуковых преобразователей (32), закрепленных на стенке секции (12) трубы, причем ультразвуковые преобразователи (32) каждого канала (30а-b) установлены напротив друг друга на концах соответствующих каналов (30а-b), при этом каждый канал (30а-b) расположен параллельно горизонтальной плоскости (26) отсчета на расстоянии от нее и содержит составляющую, перпендикулярную центральной продольной оси (22);

первое расчетное устройство (38), предназначенное для определения первого значения скорости потока для первого канала (30а) путем сравнения времен прохождения ультразвукового сигнала по первому каналу (30а) в направлении по потоку и против потока текучей среды, а также для определения второго значения скорости потока для второго канала (30b) путем сравнения времен прохождения ультразвукового сигнала по второму каналу (30b) в направлении по потоку и против потока текучей среды; и

первый интегратор (40), предназначенный для определения скорости потока на основании первого значения скорости потока и второго значения скорости потока,

отличающееся тем, что расстояние от каналов (30а-b) до горизонтальной плоскости (26) отсчета больше половины радиуса (R).

2. Ультразвуковое измерительное устройство (10) по п.1, в котором первый канал (30а) и второй канал (30b) параллельны друг другу и/или расположены на одинаковом расстоянии от горизонтальной плоскости (26) отсчета и/или симметричны относительно горизонтальной плоскости отсчета, причем один канал (30а) расположен выше, а другой канал (30b) расположен ниже горизонтальной плоскости (26) отсчета.

3. Ультразвуковое измерительное устройство (10) по п.1, в котором расстояние от каналов (30а-b) до горизонтальной плоскости (26) отсчета меньше 0,7 в единицах радиуса (R), в частности, в интервале от 0,55 до 0,65 в единицах радиуса (R).

4. Ультразвуковое измерительное устройство (10) по п.1, в котором расстояние от каналов (30а-b) до горизонтальной плоскости (26) отсчета, по существу, составляет 0,6 в единицах радиуса (R).

5. Ультразвуковое измерительное устройство (10) по п.1, в котором ультразвуковые преобразователи (32) установлены на секции (12) трубы заподлицо с внутренней стенкой секции (12) трубы или слегка утоплены в ней.

6. Ультразвуковое измерительное устройство (10) по п.1, в котором в секции (12) трубы выполнены отверстия (42), предназначенные для установки в них ультразвуковых преобразователей (32), причем отверстия (42) имеют диаметр, превышающий размеры ультразвуковых преобразователей (32) в 1,5 или более раз, и формируют, таким образом, карманы во внутренней стенке секции (12) трубы.

7. Ультразвуковое измерительное устройство (10) по п.1, в котором секция (12) трубы содержит подводящий участок (14), расположенный выше по потоку и выполненный с указанной секцией (12) за одно целое, причем длина указанного подводящего участка в продольном направлении равна по меньшей мере 10 в единицах радиуса (R), в частности по меньшей мере 20.

8. Ультразвуковое измерительное устройство (10) по п.7, в котором подводящий участок (14) содержит стабилизатор (18) потока.

9. Ультразвуковое измерительное устройство (10) по п.1, в котором интегратор (40) выполнен с возможностью выявления ненадежного канала (30а-b) или неисправного канала (30а-b) путем сравнения первого значения скорости потока и второго значения скорости потока со значением, заданным по умолчанию, или друг с другом.

10. Ультразвуковое измерительное устройство (10) по п.9, в котором в случае, если выявлен ненадежный или неисправный канал (30а-b), интегратор (40) для определения скорости потока текучей среды вместо значения скорости потока в выявленном неисправном канале использует альтернативное значение скорости потока, которое представляет собой значение, заданное по умолчанию, или пересчитанное значение скорости потока в другом канале (30а-b) первой двухканальной измерительной системы.

11. Ультразвуковое измерительное устройство (10) по п.1, содержащее:

вторую двухканальную измерительную систему, содержащую третий канал (30с) и четвертый канал (30d), заданные третьей парой ультразвуковых преобразователей (32) и четвертой парой ультразвуковых преобразователей (32), закрепленных на стенке секции (12) трубы, причем ультразвуковые преобразователи (32) каждого канала установлены напротив друг друга на концах соответствующих каналов (30с-d), причем третий канал (30с) и четвертый канал (30d) являются зеркальным отображением первого канала (30а) и второго канала (30b) относительно вертикальной плоскости (28) отсчета, заданной центральной продольной осью (22);

второе расчетное устройство (38b), предназначенное для определения третьего значения скорости потока для третьего канала (30с) путем сравнения времен прохождения ультразвукового сигнала по третьему каналу (30с) в направлении по потоку и против потока текучей среды, а также для определения четвертого значения скорости потока для четвертого канала (30d) путем сравнения времен прохождения ультразвукового сигнала по четвертому каналу (30d) в направлении по потоку и против потока текучей среды;

второй интегратор (40b), предназначенный для определения скорости потока на основании третьего значения скорости потока и четвертого значения скорости потока; и

корректор (44), предназначенный для сравнения скоростей потока первой двухканальной измерительной системы и второй двухканальной измерительной системы или для корректировки скорости потока на основе скоростей потоков, определяемых обеими двухканальными измерительными системами.

12. Способ определения скорости потока среды в трубопроводе, который имеет центральную продольную ось (22) и поперечное сечение (24) с радиусом (R), причем центральная продольная ось (22) задает горизонтальную плоскость (26) отсчета, причем способ содержит следующие этапы;

подают ультразвуковые сигналы по первому каналу (30а) и второму каналу (30b) в направлении по потоку и против потока текучей среды, причем каждый канал (30а-b) расположен параллельно горизонтальной плоскости (26) отсчета на расстоянии от нее и содержит составляющую, перпендикулярную центральной продольной оси (22);

определяют первое значение скорости потока для первого канала (30а) путем сравнения времен прохождения ультразвукового сигнала по первому каналу (30а) в направлении по потоку и против потока текучей среды и второе значение скорости потока для второго канала (30b) путем сравнения времен прохождения ультразвукового сигнала по второму каналу (30b) в направлении по потоку и против потока текучей среды; и определяют скорость потока путем аппроксимации потока через сечение (24) на основании первого значения скорости потока и второго значения скорости потока,

отличающийся тем, что ультразвуковые сигналы подают по каналам (30а-b), расположенным на расстоянии от горизонтальной плоскости (26) отсчета, которое превышает половину радиуса (R).

13. Способ по п.12, при котором ультразвуковые сигналы подают по каналам (30а-b), расположенным на расстоянии от горизонтальной плоскости (26) отсчета, которое меньше 0,7, в частности, в интервале от 0,55 до 0,65 или, по существу, 0,6 в единицах радиуса (R).

14. Способ по п.12, при котором ненадежный канал (30а-b) или неисправный канал (30а-b) определяют путем сравнения первого значения скорости потока и второго значения скорости потока со значением, заданным по умолчанию, или друг с другом.

15. Способ по п.14, при котором в случае, если выявлен ненадежный или неисправный канал (30а-b), для определения скорости потока текучей среды вместо значения скорости потока в выявленном неисправном канале используют альтернативное значение скорости потока, которое представляет собой значение, заданное по умолчанию, или пересчитанное значение скорости потока в другом канале (30а-b).

| DE 4430223 A1, 02.03.1995 | |||

| EP 0984250 A1, 08.03.2000 | |||

| US 4646575 A, 03.03.1987 | |||

| US 6837113 B1, 04.01.2005 | |||

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ РАСХОДА ЖИДКОСТИ | 1994 |

|

RU2100780C1 |

Авторы

Даты

2013-07-27—Публикация

2011-08-12—Подача