Изобретение относится к консервной промышленности, в частности к технологии переработки фруктового и молочного сырья и может быть использовано при производстве фруктово-молочных концентратов.

Наиболее близким по технической сущности и достигаемому эффекту является способ производства плодово-фруктового пюре [Пат. 2426450 РФ, МПК А23В 7/00, A23L 1/212. Способ производства плодово-фруктового пюре [Текст] / А.Н. Остриков, Д.А. Синюков; заявитель и патентообладатель ГОУВПО «Воронежская государственная технологическая академия» (RU). - №2010112538/13; заявл. 31.03.2010; опубл. 20.08.2011, Бюл. №23.]. Согласно этому способу абрикосы, вишню и малину моют, инспектируют, очищают, измельчают и смешивают в пропорции 50,28:36,72:13,01, затем в полученное плодово-фруктовое пюре вводят сахарный сироп и раствор пищевого пектина. Полученную плодово-фруктовую смесь нагревают до температуры 92°С и концентрируют путем двухстадийного выпаривания: на первой стадии - испарением водяных паров из мелкодиспергированных капель пюре при давлении 3…4 кПа, а на второй - выпариванием пленки плодово-фруктового пюре при температуре 30…40°С и давлении 3…4 кПа. За счет испарения образующихся паров содержание сухих веществ в плодово-фруктовом пюре доводят до 28%, затем приготовленное плодово-фруктовое пюре расфасовывают в тару, укупоривают и стерилизуют.

Недостатком известного способа являются: невысокое качество готовой продукции из-за отсутствия сбалансированности ценных питательных веществ; недостаточная сбалансированность плодово-фруктового пюре по пищевой ценности.

Технической задачей изобретения является улучшение качества готовой продукции за счет повышения пищевой и энергетической ценности, получение фруктово-молочных концентратов заданного состава и пищевой ценности, адаптированной для различных возрастных групп населения, снижение материальных и энергетических затрат на производство фруктово-молочных концентратов вследствие интенсификации процесса двухстадийного выпаривания.

Поставленная техническая задача изобретения достигается тем, что в способе производства фруктово-молочного концентрата, характеризующемся тем, что яблоки, груши и абрикосы моют, инспектируют, очищают, измельчают и смешивают в пропорции 39,84:31,69:28,47, затем из чечевицы экстрагируют водорастворимые вещества пахтой методом трехстадийной бисмацерации: на первой стадии измельченное до 1 мм зерна чечевицы экстрагируют пахтой в течение 2-х часов при постоянном перемешивании при температуре 323 К при гидромодуле 1:4, на второй - оставшийся после первой стадии осадок экстрагировали свежей пахтой при постоянном перемешивании при температуре 313 К при гидромодуле 1:3, на третьей - осадок, оставшийся после второй стадии, повторно экстрагировали свежей пахтой при комнатной температуре в течение 2 часов при гидромодуле 1:2, после этого оставшийся осадок центрифугировали при 4500 об/мин в течение 20 минут, полученную вытяжку смешивали с экстрактами, полученными при первой, второй и третьей стадиях бисмацерации, затем молочную вытяжку смешивали с полученной фруктовой смесью в пропорции 47,27:52,73 и полученную фруктово-молочную смесь нагревают до температуры 63°С и выдерживают в течение 25-30 мин, после чего фруктово-молочную смесь под давлением 0,75 МПа с распыливают в вакуум-камере при давлении 5…6 кПа, а стекающую вниз по вертикальной стенке вакуум-камеры пленку фруктово-молочной смеси выпаривают при температуре термостатирования 45°С, при этом за счет испарения образующихся паров содержание сухих веществ в фруктово-молочном пюре доводят до 30,2%, далее приготовленный фруктово-молочный концентрат расфасовывают в тару, укупоривают и стерилизуют.

Технический результат заключается в улучшение качества готовой продукции за счет повышения пищевой и энергетической ценности, получение фруктово-молочных концентратов заданного состава и пищевой ценности, адаптированной для различных возрастных групп населения, снижение материальных и энергетических затрат на производство фруктово-молочных концентратов вследствие интенсификации процесса двухстадийного выпаривания.

Яблоки, груши и абрикосы для производства фруктово-молочных концентратов должны быть свежими, здоровыми, соответствующей окраски, с высоким содержанием пектина, органических кислот и сухих растворимых веществ.

Способ производства фруктово-молочных концентратов осуществляют следующим образом.

Яблоки и груши моют в барабанной моечной машине, а абрикосы - в вентиляторной моечной машине. У яблок и груш вырезают плодоножку, режут на куски, отделяют семена, инспектируют для удаления посторонних примесей и загнивших или заплесневевших экземпляров, измельчают до размера частиц 15…40 мм. У абрикосов удаляют косточки. Затем обработанные плоды отдельно измельчают на коллоидной мельнице КМ-100 до конечного размера частиц 0,4…0,5 мм.

Полученное фруктовое (из мельченные яблоки, груши и абрикосы) пюре смешивают в пропорции 39,84:31,69:28,47. Смешивание полученного фруктового пюре в соотношении 39,84:31,69:28,47 обусловлено органолептической оценкой качества и сбалансированностью химического состава полученной смеси. Поэтому наиболее предпочтительным вариантом для получения сбалансированных пюреобразных продуктов питания является использование фруктовое (измельченные яблоки, груши и абрикосы) пюре смешивают в пропорции 39,84:31,69:28,47.

При выборе рецептурного состава смеси учитывали ряд факторов: повышение биологической ценности; соотношение витаминов, микро- и макроэлементов и углеводов. Содержание пищевых волокон должно быть оптимальным; содержание жира должно быть минимальным; используемые для получения фруктовой смеси виды фруктов должны быть недорогими, широко распространенными и созревать в одинаковые сроки.

После анализа химического состава фруктов были выбраны три составляющих смеси: яблоки, груши и абрикосы.

Для разработки состава комбинированной смеси использовалась следующая методика расчета. На первом этапе выбираются компоненты смеси, определяется их химический состав. Затем по специальному алгоритму рассчитываются критерии оптимизации, по которым выбирается наилучшее сочетание компонентов смеси. Обработка данных производилась с помощью прикладной программы Microsoft Excel и программного математического комплекса Statistica 6.0 и на их основании определено рациональное процентное содержание яблок, груш и абрикосов в исходной смеси. Эта методика оптимизации рецептурного состава трехкомпонентной смеси на основании научно обоснованного подхода к выбору исходных компонентов позволяет рассчитать их процентное содержание в смеси при производстве фруктово-молочных концентратов с учетом критериев оптимизации.

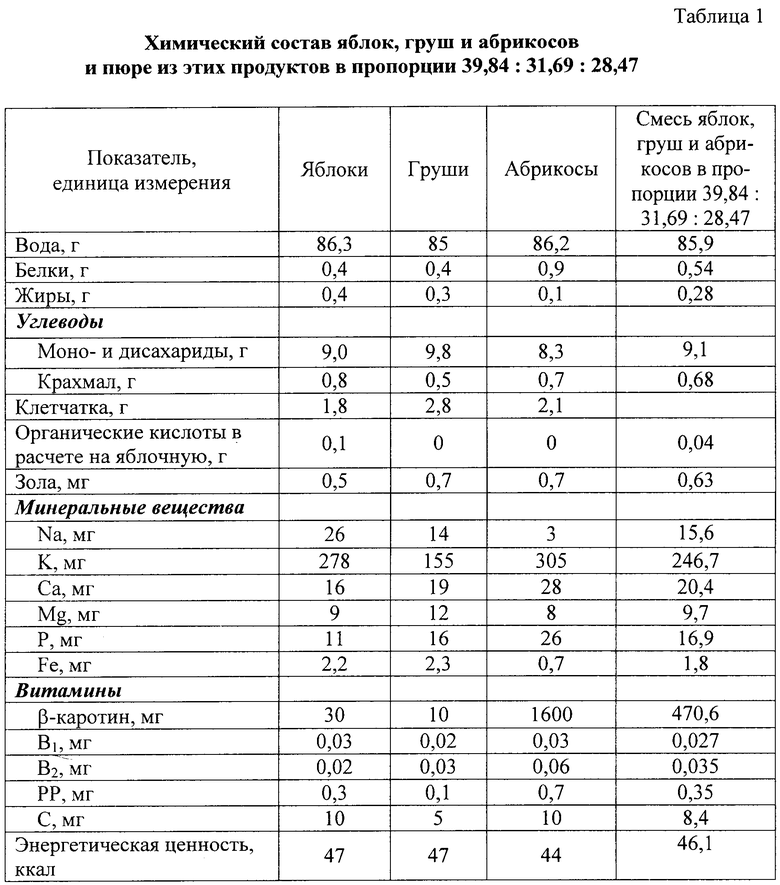

Химический состав яблок, груш и абрикосов в пропорции 39,84:31,69:28,47 (содержание веществ в 100 г продукта) представлены в табл.1.

На следующей стадии производства молочно-растительного концентрата из чечевицы экстрагируют водорастворимые вещества. Для проведения процесса экстракции чечевицы цельное зерно чечевицы дробится до прохода 80% через сито 1 мм.

Экстрагирование белка из чечевицы пахтой проводится с использованием метода мацерации. Метод мацерации широко применяется для получения вытяжек при производстве водных экстрактов.

Из закона диффузии следует, что эффект экстрагирования повышается, если процесс вести не всем количеством экстрагента (пахтой) сразу, а тремя порциями его последовательно.

Первая ступень экстракции проходит в течение 2-х часов при постоянном перемешивании при температуре 323 К. Гидромодуль при этом 1:4. Полученный экстракт сливают в приемную емкость.

На второй ступени оставшийся осадок экстрагируют свежей пахтой при постоянном перемешивании при температуре 313 К. Гидромодуль при этом 1:3. Полученный экстракт сливают в приемную емкость.

На третьей ступени осадок, оставшийся после второй стадии, повторно экстрагируют свежей пахтой при комнатной температуре в течении 2 часов. Гидромодуль при этом 1:2. Полученный экстракт сливают в приемную емкость.

Оставшийся осадок центрифугируют при 4500 об/мин в течение 20 минут для более полного отделения экстракта от осадка. Полученную вытяжку смешивают с экстрактами, полученными при первой, второй и третьей стадиях бисмацерации. Содержание сухих веществ (СВ) и количество белков в полученном экстракте после каждой ступени увеличивалось и суммарное значение СВ составило 14,4%, а суммарное количество белков - 6,6% (табл.2).

дуль

Анализ полученного экстракта (молочной вытяжки) проводили в аккредитованной испытательной лаборатории пищевых продуктов ФГБО УВПО «Воронежский государственный университет инженерных технологий»: массовые доли влаги, сухих веществ, белка - определяли общепринятыми методиками по ГОСТ 5867-90, ГОСТ 3626-73, ГОСТ 25179-90, титруемую кислотность определяли по ГОСТ 3624-92, содержание аминокислот определяли методом высокоэффективной жидкостной хроматографии на хроматографе «Милихром».

В результате трехступенчатой экстракции чечевицы пахтой извлечение белков составило 19% от общего содержания белка в чечевице (табл.2). Биологическую ценность продукта, % считали методом аминокислотного скора:

где ΔРАС - разность аминокислотного скора для каждой незаменимой аминокислоты по сравнению с одной из наиболее дефицитной.

Расчет аминокислотного скора сводится к вычислению процентного содержания каждой из аминокислот в исследуемом белке по отношению к их содержанию в белке, принимаемом за эталонный (по ФАО/ФОЗ), по следующей формуле:

где АКС - содержание аминокислот в стандартном белке (по ФАО/ФОЗ);

АКХ - содержание аминокислот в исследуемом белке.

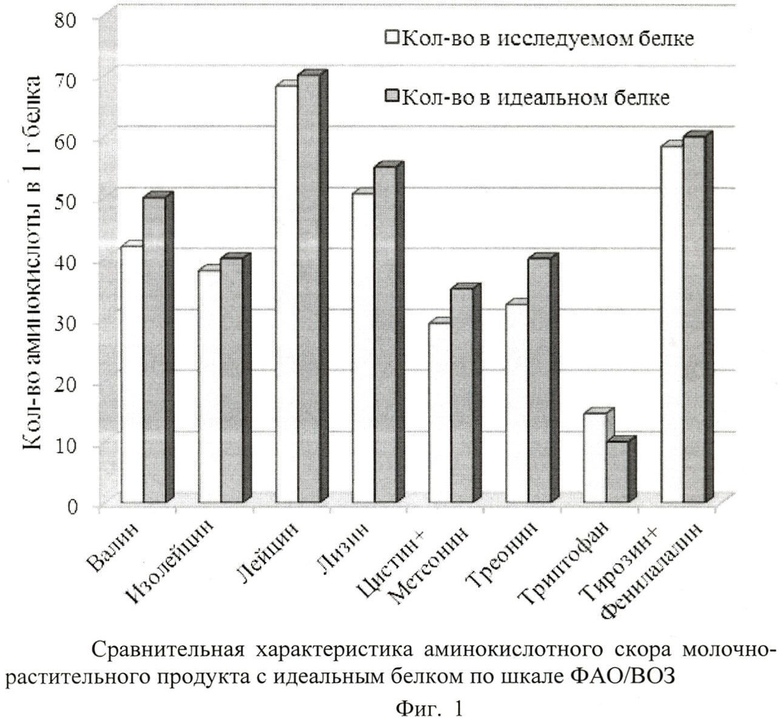

В результате биологическая ценность готового продукта составила 86% (фиг.1).

Затем молочную вытяжку смешивали с полученной фруктовой смесью в пропорции 47,27:52,73. Выбор данной пропорции молочной вытяжки и полученной фруктовой смеси обосновывается необходимостью сбалансированности белково-углеводного комплекса для лучшей усвояемости организмом человека. Изменение этой пропорции в меньшую или большую сторону не позволит добиться органического сочетания между белками и углеводами и приблизиться к рекомендуемой ФАО/ВОЗ характеристике идеального белка (фиг.1).

Далее полученную фруктово-молочную смесь нагревают до температуры 63°С и выдерживают в течение 25-30 мин. Использование большей температуры нагрева, чем 63°С, например, 83°С, приводит к повышению температуры фруктово-молочной смеси и, как следствие ухудшению его качества. Использование меньшей температуры нагрева, чем 63°С, например, 50°С, приводит к увеличению продолжительности тепловой обработки и повышению энергозатрат на производство фруктово-молочного концентрата, что ведет к повышению его себестоимости.

Использование большей продолжительности нагрева, чем 25-30 мин, например, 40 мин, приводит к ухудшению его качества. Использование меньшей продолжительности нагрева, чем 25-30 мин, например, 20 мин, приводит к недостаточным физико-химическим превращениям основных компонентов (углеводов, белков, ферментов и т.д.), что ведет к ухудшению качества.

После чего полученную фруктово-молочную смесь концентрируют путем двухстадийного выпаривания.

На первой стадии фруктово-молочную смесь под давлением 0,75 МПа распыливают в вакуум-камере при давлении 5…6 кПа. В результате резкого перепада температуры и давления (сброса давления) в вакуум-камере происходит мелкодиспергированное распыление продукта, сопровождающееся мгновенным испарением части влаги, содержащейся в овощном пюре в перегретом состоянии. Использование большего давления, чем 5…6 кПа, например, 8000 Па, приводит к снижению интенсивности выпаривания влаги из фруктово-молочной смеси и, как следствие ухудшению консистенции. Использование меньшего давления, чем 5…6 кПа, например, 2000 Па, приводит к необходимости установки более мощного вакуум-насоса и повышению энергозатрат на производство фруктово-молочного концентрата, что ведет к повышению его себестоимости.

Затем на второй стадии капельки фруктово-молочной смеси достигают вертикальной стенки вакуум-камеры и оседают на ней, образуя пленку продукта, постепенно (по мере увеличения ее толщины) двигающуюся вниз по вертикальной стенке под действием сил тяжести. В связи с тем, что внутренняя стенка вакуум-камеры была оборудована греющей рубашкой, в которую подавалась горячая вода с температурой 45°С, происходил нагрев стекающей вниз пленки смеси до температуры 45°С. При этом из стекающей вниз по вертикальной стенке вакуум-камеры пленки фруктово-молочной смеси выпаривают влагу.

За счет сброса давления и испарения образующихся паров из вакуум-камеры содержание сухих веществ в фруктово-молочном концентрате доводят до 30,2%.

Нагревание фруктово-молочной смеси до температуры 45°С под вакуумом (при разряжении 4…5 кПа) в вакуум-камере предназначено для удаления избытка влаги, проведения глубоких физико-химических изменений в составе смеси для его лучшей усвояемости при употреблении в пищу и инактивирования окислительных ферментов. Ткани плодов размягчаются, так как под влиянием нагревания и кислот, присутствующих в плодах, происходит гидролиз протопектина, находящегося в срединных пластинках и клеточных стенках. Прочная связь между клетками нарушается, часть их стенок разрушается и ткань размягчается.

Продолжительность и температура тепловой обработки подобраны в зависимости от смеси плодов и степени их зрелости. В разваренной фруктово-молочной смеси происходит глубокий распад пектиновых веществ, концентрат получается жидким из-за утраты желирующих свойств.

Тепловая обработка инактивирует также ферменты, способствующие окислению дубильных веществ кислородом воздуха и образованию темно-окрашенных продуктов окисления - флобафенов.

Приготовленный фруктово-молочный концентрат расфасовывают в тару, укупоривают и стерилизуют.

Способ производства фруктово-молочного концентрата поясняется следующим примером.

Пример реализации способа производства фруктово-молочного концентрата. Яблоки и груши моют в барабанной моечной машине, а абрикосы - в вентиляторной моечной машине. Для более интенсивной мойки загрязненных плодов в моечной ванне машины создается бурление посредством подводимого в перфорированные трубы сжатого воздуха. Вымытые плоды из моечной ванны перемещаются наклонным конвейером, в верхней части которого (перед выгрузкой) они ополаскиваются водой из душевого устройства. При обработке сильно загрязненных плодов можно увеличить время их пребывания в зоне отмывки путем периодических остановок транспортера.

Затем мытые яблоки, груши и абрикосы подвергают инспекции и сортированию, которые проводят вручную на сортировочно-инспекционном транспортере. Одновременно с сортированием проводится инспекция сырья, при которой удаляют дефектные экземпляры (загнившие, поврежденные, битые, заплесневелые, сильно загрязненные), посторонние примеси и предметы, а также вырезают поврежденные участки. Мойка и инспекция яблок, груш и абрикосов производится отдельно.

У яблок и груш вырезают плодоножку, режут на куски, отделяют семена, инспектируют для удаления посторонних примесей и загнивших или заплесневевших экземпляров, измельчают до размера частиц 15…40 мм. У абрикосов удаляют косточки. Затем обработанные плоды отдельно измельчают на коллоидной мельнице КМ-100 до конечного размера частиц 0,4…0,5 мм.

Полученное фруктовое (из мельченные яблоки, груши и абрикосы) пюре смешивают в пропорции 39,84:31,69:28,47. Смешивание полученного фруктового пюре в соотношении 39,84:31,69:28,47 обусловлено органолептической оценкой качества и сбалансированностью химического состава (табл.1) полученной смеси. Поэтому наиболее предпочтительным вариантом для получения сбалансированных пюреобразных продуктов питания является использование фруктовое (измельченные яблоки, груши и абрикосы) пюре смешивают в пропорции 39,84:31,69:28,47.

При выборе рецептурного состава смеси учитывали ряд факторов: повышение биологической ценности; соотношение витаминов, микро- и макроэлементов и углеводов. Содержание пищевых волокон должно быть оптимальным; содержание жира должно быть минимальным; используемые для получения фруктовой смеси виды фруктов должны быть недорогими и широко распространенными. Также стоит отметить, что именно внешний вид и органолептические показатели качества являются основными факторами при выборе потребителем продуктов питания.

На следующей стадии производства молочно-растительного концентрата из чечевицы экстрагируют водорастворимые вещества. Для проведения процесса экстракции чечевицы цельное зерно чечевицы дробится до прохода 80% через сито 1 мм.

Экстрагирование белка из чечевицы пахтой проводится с использованием метода мацерации. Метод мацерации широко применяется для получения вытяжек при производстве водных экстрактов. В связи с тем, что экстрагент при этом расходуют в два приема, такую мацерацию называют дробной, или бисмацерацией. Из закона диффузии следует, что эффект экстрагирования повышается, если процесс вести не всем количеством экстрагента сразу, а несколькими порциями его последовательно. В общем виде бисмацерация проводится так: измельченное растительное сырье помещают в мацерационный бак, где его заливают 4-6-кратным количеством экстрагента и оставляют на 6-12 ч при периодическом помешивании. После этого вытяжку сливают, остаток слегка отжимают, полученную при этом жидкость прибавляют к первоначально слитой. Остаток после выжимания вновь заливают 3-4-кратным количеством экстрагента и оставляют на 4-6 ч, после чего вытяжку сливают, остаток окончательно отжимают и присоединяют к объединенным вытяжкам.

Первая ступень экстракции проходит в течение 2-х часов при постоянном перемешивании при температуре 323 К. Гидромодуль при этом 1:4. Полученный экстракт сливают в приемную емкость.

На второй ступени оставшийся осадок экстрагируют свежей пахтой при постоянном перемешивании при температуре 313 К. Гидромодуль при этом 1:3. Полученный экстракт сливают в приемную емкость.

На третьей ступени осадок, оставшийся после второй стадии, повторно экстрагируют свежей пахтой при комнатной температуре в течении 2 часов. Гидромодуль при этом 1:2. Полученный экстракт сливают в приемную емкость.

Оставшийся осадок центрифугируют при 4500 об/мин в течение 20 минут для более полного отделения экстракта от осадка. Полученную вытяжку смешивают с экстрактами, полученными при первой, второй и третьей стадиях бисмацерации.

Содержание сухих веществ (СВ) и количество белков в полученном экстракте после каждой ступени увеличивалось (табл.2 и в результате трехступенчатой экстракции чечевицы пахтой извлечение белков составило 19% от общего содержания белка в чечевице.

Затем молочную вытяжку смешивали с полученной фруктовой смесью в пропорции 47,27:52,73. Выбор данной пропорции молочной вытяжки и полученной фруктовой смеси обосновывается необходимостью сбалансированности белково-углеводного комплекса для лучшей усвояемости организмом человека. Изменение этой пропорции в меньшую или большую сторону не позволит добиться органического сочетания между белками и углеводами и приблизиться к рекомендуемой ФАО/ВОЗ характеристике идеального белка (фиг.1).

Далее полученную фруктово-молочную смесь нагревают до температуры 63°С и выдерживают в течение 25-30 мин. Использование большей температуры нагрева, чем 63°С, например, 83°С, приводит к повышению температуры фруктово-молочной смеси и, как следствие ухудшению его качества. Использование меньшей температуры нагрева, чем 63°С, например, 50°С, приводит к увеличению продолжительности тепловой обработки и повышению энергозатрат на производство фруктово-молочных концентратов, что ведет к повышению его себестоимости.

Использование большей продолжительности нагрева, чем 25-30 мин, например, 40 мин, приводит к ухудшению его качества. Использование меньшей продолжительности нагрева, чем 25-30 мин, например, 20 мин, приводит к недостаточным физико-химическим превращениям основных компонентов (углеводов, белков, ферментов и т.д.), что ведет к ухудшению качества.

После чего полученную фруктово-молочную смесь концентрируют путем двухстадийного выпаривания.

На первой стадии фруктово-молочную смесь под давлением 0,75 МПа распыливают в вакуум-камере при давлении 5…6 кПа. В результате резкого перепада температуры и давления (сброса давления) в вакуум-камере происходит мелкодиспергированное распыление продукта, сопровождающееся мгновенным испарением части влаги, содержащейся в овощном пюре в перегретом состоянии. Использование большего давления, чем 5…6 кПа, например, 8000 Па, приводит к снижению интенсивности выпаривания влаги из фруктово-молочной смеси и, как следствие ухудшению консистенции. Использование меньшего давления, чем 5…6 кПа, например, 2000 Па, приводит к необходимости установки более мощного вакуум-насоса и повышению энергозатрат на производство фруктово-молочного концентрата, что ведет к повышению его себестоимости.

Затем на второй стадии капельки фруктово-молочной смеси достигают вертикальной стенки вакуум-камеры и оседают на ней, образуя пленку продукта, постепенно (по мере увеличения ее толщины) двигающуюся вниз по вертикальной стенке под действием сил тяжести. В связи с тем, что внутренняя стенка вакуум-камеры была оборудована греющей рубашкой, в которую подавалась горячая вода с температурой 45°С, происходил нагрев стекающей вниз пленки смеси до температуры 45°С. При этом из стекающей вниз по вертикальной стенке вакуум-камеры пленки фруктово-молочной смеси выпаривают влагу.

Основное назначение нагревания - не только доведение фруктово-молочного концентрата до конечной влажности, путем испарения избыточной влаги под разряжением, но и инактивация окислительных ферментов. Нагревание инактивирует также ферменты, способствующие окислению дубильных веществ кислородом воздуха и образованию темноокрашенных продуктов окисления - флобафенов. Наличие в плодах активных окислительных ферментов создавало бы опасность потемнения фруктово-молочной смеси.

Если стекающую пленку фруктово-молочной смеси нагревать при температуре более 45°С, например, 55°С, это может вызвать перегрев концентрата и существенно ухудшит его качество из-за разложения термолабильных веществ и распада пектиновых веществ.

Если стекающую пленку фруктово-молочной смеси нагревать при температуре менее 45°С, например, 30°С, то это приводит к менее интенсивному испарению влаги, что в свою очередь, увеличит продолжительность процесса выпаривания.

В процессе двухстадийного выпаривания (за счет сброса давления и испарения образующихся паров из вакуум-камеры) содержание сухих веществ в фруктово-молочном концентрате доводят до 30,2%. Получение фруктово-молочного концентрата с содержанием сухих веществ 30,2% обусловлено следующими соображениями. Если содержание сухих веществ в фруктово-молочном концентрате будет менее 30,2%, например, 28%, то она будет иметь высокую текучесть его консистенция будет недостаточно нежной и мягкой. Фруктово-молочный концентрат буде т иметь низкую вязкость, что не соответствует органолептическим показателям качества. Если содержание сухих веществ в фруктово-молочном концентрате будет более 30,2%, например, 35%, приводит к ухудшению консистенции концентрата и дополнительным энергозатратам, что существенно удорожает себестоимость продукта.

Горячий фруктово-молочный концентрат фасуют в подготовленные банки, герметично укупоривают прокипяченными крышками. Затем фруктово-молочный концентрат стерилизуют и направляют на фасовку и хранение.

Таким образом, использование предложенного способа производства фруктово-молочного концентрата позволяет:

- получать фруктово-молочный концентрат заданного состава с программируемыми свойствами, пищевой и энергетической ценности, адаптированной для различных возрастных групп населения, при этом достигалась необходимая сбалансированность белково-углеводного комплекса для лучшей усвояемости организмом человека;

- снизить материальные и энергетические затраты на производство фруктово-молочных концентратов вследствие интенсификации процесса двухстадийного выпаривания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВО-ФРУКТОВОГО ПЮРЕ | 2008 |

|

RU2373713C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВО-ФРУКТОВОГО ПЮРЕ | 2008 |

|

RU2465773C2 |

| ПОДСЛАЩЕННЫЕ МОЛОЧНЫЕ ПРОДУКТЫ С СТЕВИОЛГЛИКОЗИДАМИ И ФЕРМЕНТОМ ЛАКТАЗОЙ | 2016 |

|

RU2763539C2 |

| ПЕРЕРАБОТКА ЦЕЛЬНЫХ ФРУКТОВ И ОВОЩЕЙ, ПЕРЕРАБОТКА ПОБОЧНЫХ ИНГРЕДИЕНТОВ ИЗ ОВОЩЕЙ И ФРУКТОВ И ПРИМЕНЕНИЕ ПЕРЕРАБОТАННЫХ ФРУКТОВ И ОВОЩЕЙ В НАПИТКОВЫХ И ПИЩЕВЫХ ПРОДУКТАХ | 2011 |

|

RU2532998C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ, В ЧАСТНОСТИ ПАСТИЛЬНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2744298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЗКОЙ КОМПОЗИЦИИ, СОДЕРЖАЩЕЙ БЕЛОК МОЛОЧНОЙ СЫВОРОТКИ | 2015 |

|

RU2697077C2 |

| ПРОДУКТ, СОДЕРЖАЩИЙ КОНТЕЙНЕР И БЕЛОК МОЛОЧНОЙ СЫВОРОТКИ | 2015 |

|

RU2705307C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ДИЕТИЧЕСКОГО БЕЛКОВОГО ПРОДУКТА | 1995 |

|

RU2080075C1 |

| СНИЖЕНИЕ ВЯЗКОСТИ НАПИТКОВ И ПИЩЕВЫХ ПРОДУКТОВ, СОДЕРЖАЩИХ ФРУКТОВЫЕ И ОВОЩНЫЕ МАТЕРИАЛЫ C ВЫСОКИМ СОДЕРЖАНИЕМ КЛЕТЧАТКИ | 2016 |

|

RU2739084C2 |

| Пищевой продукт и способ приготовления пищевого продукта | 2022 |

|

RU2789755C1 |

Изобретение относится к консервной промышленности, в частности к технологии переработки фруктового и молочного сырья, и может быть использовано при производстве фруктово-молочных концентратов. Способ характеризуется тем, что яблоки, груши и абрикосы моют, инспектируют, очищают, измельчают до состояния пюре и смешивают в пропорции 39,84:31,69:28,47, затем из чечевицы экстрагируют водорастворимые вещества пахтой методом трехстадийной бисмацерации: на первой стадии измельченные до 1 мм зерна чечевицы экстрагируют пахтой в течение 2-х часов при постоянном перемешивании при температуре 323 К при гидромодуле 1:4, на второй - оставшийся после первой стадии осадок экстрагировали свежей пахтой при постоянном перемешивании при температуре 313 К при гидромодуле 1:3 в течение одного часа, на третьей - осадок, оставшийся после второй стадии, повторно экстрагировали свежей пахтой при комнатной температуре в течение 2 часов при гидромодуле 1:2, после этого оставшийся осадок центрифугировали при 4500 об/мин в течение 20 минут, полученную вытяжку смешивали с экстрактами, полученными при первой, второй и третьей стадиях бисмацерации, затем молочную вытяжку смешивали с полученной фруктовой смесью в пропорции 47,27:52,73 и полученную фруктово-молочную смесь нагревают до температуры 63°C и выдерживают в течение 25-30 мин, после чего фруктово-молочную смесь под давлением 0,75 МПа распыливают в вакуум-камере при давлении 5…6 кПа, а стекающую вниз по вертикальной стенке вакуум-камеры пленку фруктово-молочной смеси выпаривают при температуре термостатирования 45°С, при этом за счет испарения образующихся паров содержание сухих веществ в фруктово-молочном пюре доводят до 30,2%, далее приготовленный фруктово-молочный концентрат расфасовывают в тару, укупоривают и стерилизуют. Изобретение позволяет обеспечить интенсификацию процесса выпаривания, улучшение качества готовой продукции за счет повышения пищевой и энергетической ценности, получение фруктово-молочных концентратов заданного состава и пищевой ценности, адаптированной для различных возрастных групп населения. 1 ил., 2 табл., 1 пр.

Способ производства фруктово-молочного концентрата, характеризующийся тем, что яблоки, груши и абрикосы моют, инспектируют, очищают, измельчают до состояния пюре и смешивают в пропорции 39,84:31,69:28,47, затем из чечевицы экстрагируют водорастворимые вещества пахтой методом трехстадийной бисмацерации: на первой стадии измельченные до 1 мм зерна чечевицы экстрагируют пахтой в течение 2 ч при постоянном перемешивании при температуре 323 К при гидромодуле 1:4, на второй - оставшийся после первой стадии осадок экстрагировали свежей пахтой при постоянном перемешивании при температуре 313 К при гидромодуле 1:3 в течение 1 ч, на третьей - осадок, оставшийся после второй стадии, повторно экстрагировали свежей пахтой при комнатной температуре в течение 2 ч при гидромодуле 1:2, после этого оставшийся осадок центрифугировали при 4500 об/мин в течение 20 мин, полученную вытяжку смешивали с экстрактами, полученными при первой, второй и третьей стадиях бисмацерации, затем молочную вытяжку смешивали с полученной фруктовой смесью в пропорции 47,27:52,73 и полученную фруктово-молочную смесь нагревают до температуры 63°C и выдерживают в течение 25-30 мин, после чего фруктово-молочную смесь под давлением 0,75 МПа распыливают в вакуум-камере при давлении 5-6 кПа, а стекающую вниз по вертикальной стенке вакуум-камеры пленку фруктово-молочной смеси выпаривают при температуре термостатирования 45°С, при этом за счет испарения образующихся паров содержание сухих веществ в фруктово-молочном пюре доводят до 30,2%, далее приготовленный фруктово-молочный концентрат расфасовывают в тару, укупоривают и стерилизуют.

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВО-ФРУКТОВОГО ПЮРЕ | 2010 |

|

RU2426450C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДОВО-ФРУКТОВОГО ПЮРЕ | 2008 |

|

RU2373713C2 |

| ФАН-ЮНГ А.Ф | |||

| и др | |||

| «Технология консервирования плодов и овощей» | |||

| - М.: Пищепромиздат, 1961, с.390-391 | |||

| CN 101731344 A, 16.06.2010 | |||

| CN 101310614 A, 26.11.2008. | |||

Авторы

Даты

2013-08-10—Публикация

2012-04-24—Подача