Изобретение относится к области строительства и может быть использовано при изготовлении строительных конструкций сложной конфигурации, например, при возведении криволинейных фасадных стен, внутренних не несущих перегородок зданий и сооружений, а также может быть использовано для формирования ограждений, имеющих криволинейные образующие.

Известна криволинейная опалубка Кваша, где используется опалубка, которой придают проектную в трех взаимно перпендикулярных плоскостях кривизну с открытыми сверху и с боку участками, при этом палубочные листы соединены ребрами жесткости в поперечном и продольном направлении. С помощью указанной опалубки можно изготовить изделия с криволинейной поверхностью (см. заявка на изобретение №99127109, МПК 7 E04G 11/04, 2001 г.).

Недостатком данной опалубки является трудоемкость в изготовлении и сборке, материалоемкость и неудобство в эксплуатации. Кроме того, при использовании данной опалубки невозможно изготовить одновременно требуемое количество тонкостенных и криволинейных железобетонных конструкций, имеющих одинаковую кривизну поверхности.

Известна опалубка для имеющего округлую стенку полого тела. Наружная опалубка образована из двух получаш, а образующие внутреннюю опалубку сегменты имеют оболочку, выполненную предпочтительно из изогнутой жести, соединены деталями, кронштейнами, подкосами в рабочем положении (см. заявку на изобретение РФ №2004125641, МПК B28B 21/18 (2006.01), 2004 г.).

Недостатком данной опалубки является трудоемкость в изготовлении и сборке, материалоемкость и неудобство в эксплуатации, т.к. требует дополнительных операций по перестановке при ее использовании. Кроме того, при использовании данной опалубки невозможно изготовить одновременно требуемое количество тонкостенных и криволинейных железобетонных конструкций, имеющих одинаковую кривизну поверхности.

Известен способ изготовления напряженно-армированного купольного перекрытия, в котором используется пневматическая опалубка, образованная двумя оболочками из эластично-упругого материала. При заливке бетона используют арматуру, установленную выпуклостью вниз, а во внутрь купола по мере его образования заливают воду, обеспечивающую целенаправленное деформирование рабочей арматуры. Во внутреннее пространство между слоями арматуры размещают герметичные мешки из эластично упругого материала, в которые подают сжатый воздух для создания предварительного напряжения арматуры (см. патент РФ на изобретение №2160345, МПК 7 E04G 11/04, E04B 1/12, 2000 г.).

Недостатком данного технического решения является высокая трудоемкость и материалоемкость. Кроме того, данный способ предназначен для решения конкретной задачи - построения купольного свода здания.

Известен способ возведения купольных железобетонных сводов с использованием пневматической опалубки, посредством которой удерживают элементы каркаса, армирующую сетку, нанесенный бетон. Выдержку купольного свода осуществляют до набора прочности бетона, после чего производят демонтаж опалубки (см. патент РФ №2213835, МПК 7 E04G 11/04, 2003 г.).

Недостатком данного технического решения является высокая трудоемкость и материалоемкость. Кроме того, данный способ предназначен для решения конкретной задачи - построения купольного свода здания.

Все описанные выше технические решения предназначены для изготовления криволинейных поверхностей. Однако, преимущественно все устройства и способы описывают создание сферических или полусферических куполов зданий.

Известны устройство и способ изготовления бетонных оболочек с использованием гибкой опалубки. Указанное устройство состоит из стального складчатого контура, в котором зажата сама опалубка из прорезиненной ткани. Для поддержания всей конструкции установлена металлическая опора, с верхушки которой свисают стальные нити с целью придания проектной формы складчатому контуру.

Способ изготовления оболочек заключается в том, что бетон равномерно укладывают на тканевую опалубку - гибкая опалубка провисает от веса бетона, получая первую кривизну. Вторую кривизну оболочке можно придать погибом свежеотформованной массы за счет изменения конфигурации складчатого контура (см. "Исследования железобетонных, тонкостенных пространственных конструкций". Под ред. Шугаева В.В. М. Госстрой СССР. НИИЖБ, 1991. с.5-37. рис.11а, б, с.22).

Недостатками такого устройства и способа изготовления оболочек являются: неравномерность толщины изделия и невозможность регулирования его толщины за счет сползания бетона к середине опалубки в момент его укладки и в дальнейшем при провисании опалубки до момента твердения бетона, отклонения формы будущей оболочки от проектной, т.к. опалубка имеет неустойчивую поверхность в виде поверхности ткани, верхняя поверхность оболочек получается негладкой. Кроме того, полученное изделие не обладает достаточной жесткостью и прочностью, т.к. способ его получения не позволяет армировать его. Также недостатком известного решения является невозможность изготовления одновременно требуемого количества тонкостенных и криволинейных железобетонных конструкций, имеющих одинаковую кривизну поверхности.

Известно устройство и способ для изготовления оболочек отрицательной кривизны. Устройство содержит опорный контур и прикрепленную к нему опалубку. Контур выполнен в виде жесткого пространственного каркаса, а опалубка выполнена из двух листов ориентированного или термоусадочного термопласта, прикрепленных к каркасу снизу и сверху. Способ изготовления оболочек включает создание опалубки за счет нагрева ориентированных или термоусадочных листовых термопластов до температуры высокоэластического состояния и последующего охлаждения и укладку формовочной смеси (см. патент РФ №2149963 МПК 7 E04G 11/04, E04G 9/10, 2000 г.).

Недостатками данного решения являются недостаточная жесткость и прочность изделия, т.к. способ его получения не позволяет армировать его. Кроме того, при использовании данного решения невозможно изготовить одновременно требуемое количество тонкостенных и криволинейных железобетонных конструкций, имеющих одинаковую кривизну поверхности.

В известном уровне техники не выявлено источника, наиболее близкого к предлагаемому решению, которое можно было бы отнести к прототипу.

Задача, решаемая изобретением - упрощение технологии производства, увеличение количества тонкостенных панелей, имеющих криволинейную поверхность и получаемых одновременно на ограниченном пространстве, сокращение времени изготовления, затрачиваемого в пересчете на одну панель при увеличении жесткости и прочности тонкостенных криволинейных изделий.

Поставленная задача решается за счет того, что разработано устройство для изготовления панелей с криволинейной поверхностью - аркоб, содержащее опорный контур в виде набора жестких пространственных каркасов, имеющих криволинейную опорную поверхность и жестко соединенных между собой посредством центральной балки, с подвижно прикрепленной к указанной балке монтажной площадкой, снабженной упорами.

Монтажная площадка состоит из набора жестких брусов, шарнирно соединенных с центральной балкой, набора поперечных элементов, расположенных на брусах с расположенным на поперечных элементах листом, выполненным с возможностью упругого изгиба.

Брусы монтажной площадки соединены между собой по внешним торцам жестким элементом, несущим упор.

Поставленная задача решается также за счет того, что разработана опалубка для изготовления панелей с криволинейной поверхностью - каркас-опалубка (коп), выполненная в виде полос, попарно расположенных по периметру сетчатого каркаса и соединенных между собой, с установленным между ними гибким разделителем.

Полосы опалубки выполнены с возможностью упругого изгиба.

Гибкий разделитель выполнен из каната.

Поставленная задача решается также за счет того, что разработан способ изготовления панелей с криволинейной поверхностью, заключающийся в подготовке комплекта каркас-опалубки, которую последовательно устанавливают на монтажную площадку устройства ярусами, одну над другой, в каждую каркас-опалубку укладывают формовочную смесь до установки последующей, причем каждую последующую опалубку отделяют от предыдущей и от монтажной площадки посредством укладки влагостойкого элемента, затем опускают брусы монтажной площадки к опорному контуру и выдерживают комплекта панелей до полного твердения бетона.

Влагостойкий элемент выполнен из пластика или полиэтилена.

Технический результат от использования всей совокупности существенных признаков нового технического решения заключается в том, упрощается процесса изготовления криволинейных панелей и при этом обеспечивается сокращение времени изготовления панелей, затрачиваемого в пересчете на одну панель, за счет изготовления одновременно на ограниченном пространстве множества тонкостенных панелей, имеющих криволинейную поверхность и обладающих повышенной жесткостью и прочностью. При этом все панели имеют идентичную криволинейную поверхность.

Разработанное устройство с криволинейным опорным каркасом и монтажной площадкой с упорами для установки опалубки позволяет укладывать на него сразу несколько каркас-опалубок, имеющих одинаковые геометрические параметры, что обеспечивает сокращение времени изготовления панелей, затрачиваемого в пересчете на одну панель.

Выполнение каркас-опалубки (копа) в виде полос, попарно расположенных по периметру сетчатого каркаса и соединенных между собой, с установленным между ними гибким разделителем, обеспечивает возможность создания тонкостенных панелей необходимой кривизны, обладающих повышенной жесткостью и прочностью.

Гибкий разделитель и сетчатый каркас позволяют сохранить габаритные размеры бетона в опалубках при изгибе последних совместно с монтажной площадкой и обеспечить равномерную толщину панелей.

Наличие попарно расположенных по периметру сетчатого каркаса и соединенных между собой полос опалубки обеспечивает возможность установки сетчатого каркаса для придания панелям необходимой жесткости и прочности.

Установка комплекта каркас-опалубок на монтажной площадке ярусами, одну над другой, укладывание формовочной смеси в каждую каркас-опалубку до установки последующей с разделением каждой последующей опалубки от предыдущей и от монтажной площадки посредством укладки влагостойкого элемента, и последующим изменением положения монтажной площадки и выдержкой комплекта панелей до полного твердения бетона обеспечивает возможность сокращения времени изготовления панелей, затрачиваемого в пересчете на одну панель, за счет изготовления одновременно на ограниченном пространстве множества тонкостенных панелей с криволинейной поверхностью одинаковой заданной кривизны, обладающих требуемой жесткостью и прочностью.

Укладка влагостойкого пластика или полиэтилена между каждой последующую опалубкой для отделения ее от предыдущей позволяет сократить время изготовления панелей, затрачиваемого в пересчете на одну панель, за счет изготовления одновременно на ограниченном пространстве множества тонкостенных панелей. Также наличие влагостойкого пластика или пленки обеспечивает каждой панели высокое качество наружных поверхностей, что в последующем облегчит обработку поверхности панели.

За счет возможности перемещения брусов монтажной площадки и упругого изгиба ее листа при опускании торцевых частей брусов к опорному контуру с последующей выдержкой комплекта панелей до полного твердения бетона достигается необходимая кривизна поверхности комплекта изготавливаемых панелей.

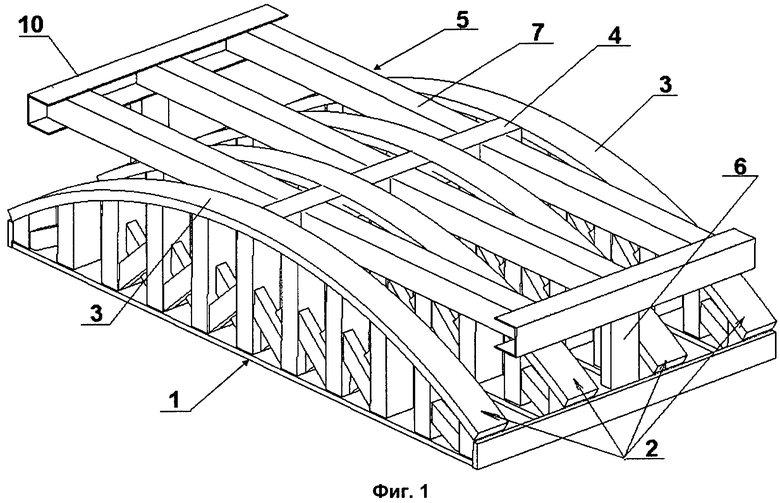

Фиг.1 - общий вид устройства без поперечных элементов монтажной площадки;

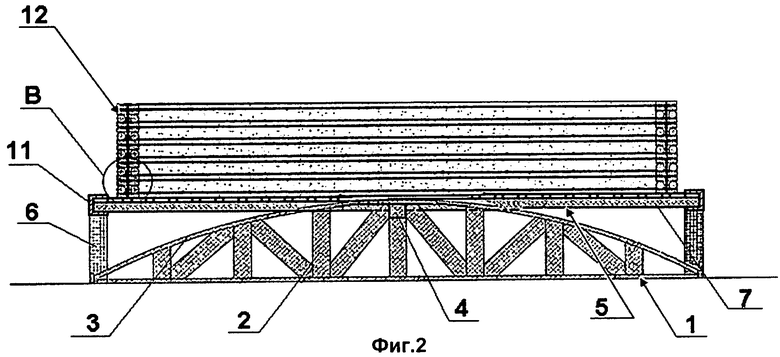

Фиг.2 - вид спереди на устройство с уложенными на него каркас-опалубками, залитыми формовочной смесью;

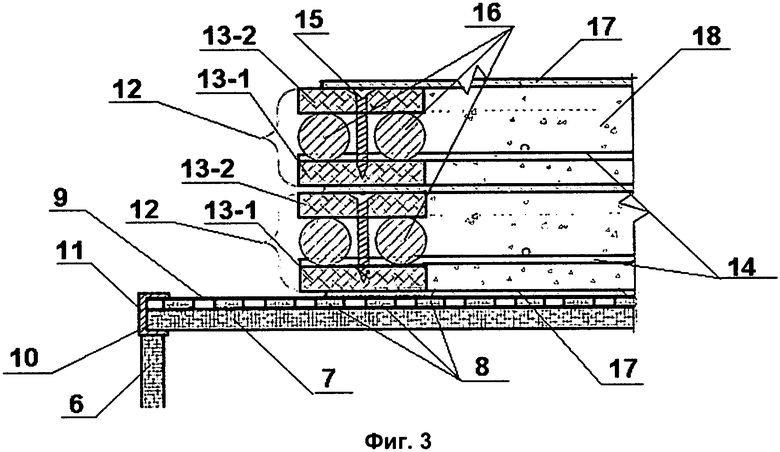

Фиг.3 - вид В фиг.2;

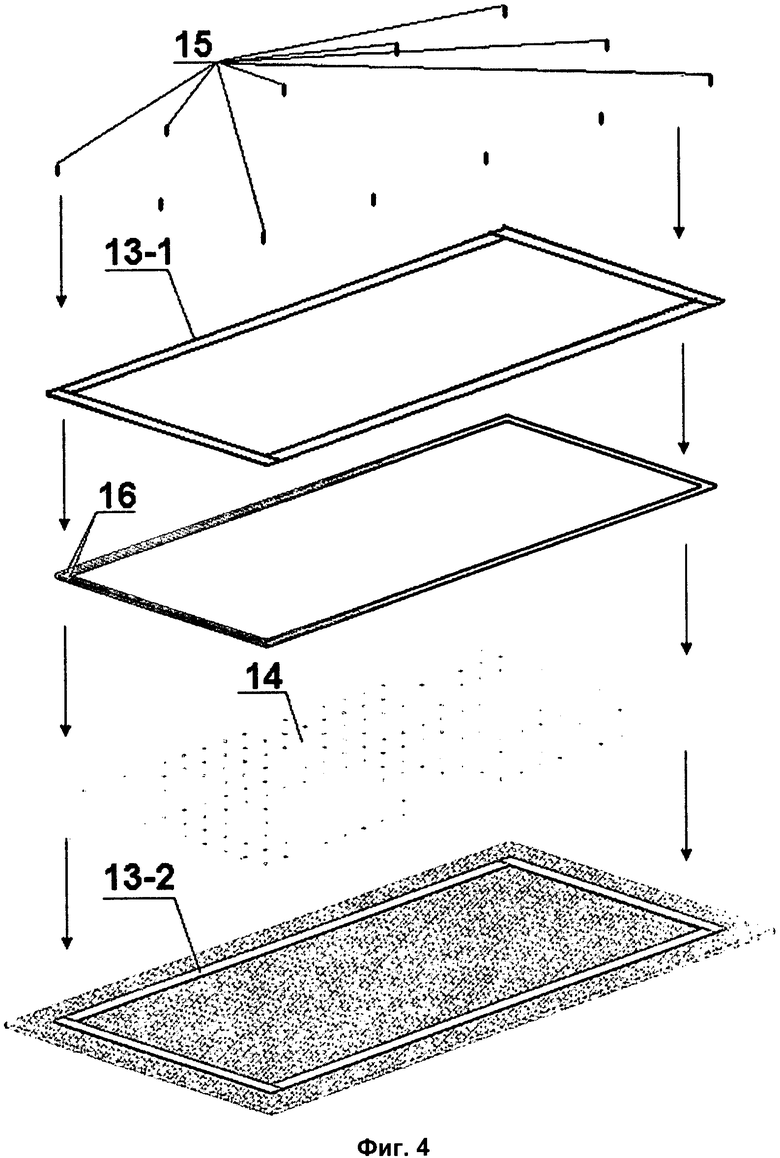

Фиг.4 - схема сборки каркас-опалубки (копа);

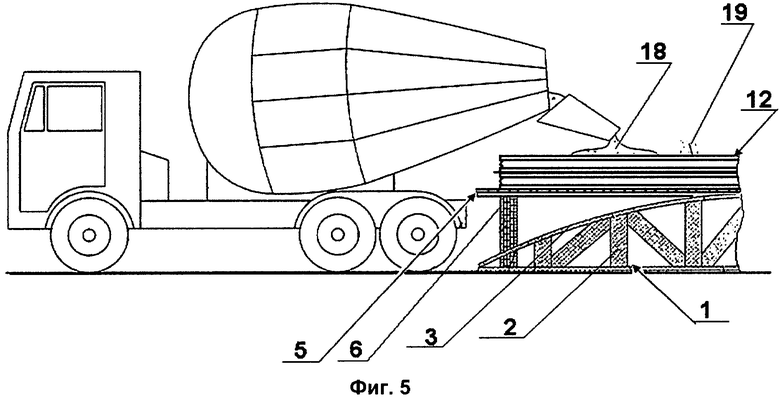

Фиг.5 - схема подачи бетона;

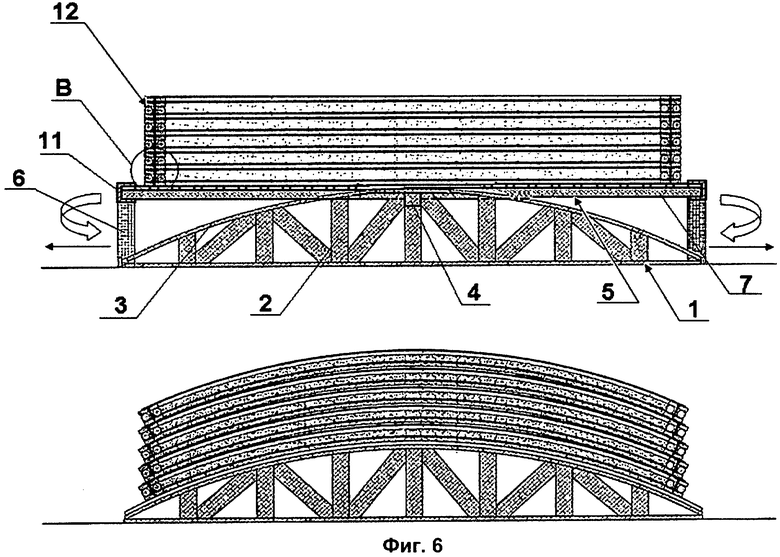

Фиг.6 - схема придания кривизны панелям по способу.

В данном изобретении применяются авторские устройства для изготовления арочных изделий из бетона.

Устройство для изготовления панелей с криволинейной поверхностью - аркоб (аркобетон), содержит опорный контур 1 в виде набора жестких пространственных каркасов 2, имеющих криволинейную опорную поверхность 3 и жестко соединенных между собой посредством центральной балки 4. К указанной балке 4 подвижно прикреплена монтажная площадка 5, снабженная упорами 6.

Монтажная площадка 5 состоит из набора жестких брусов 7, шарнирно соединенных с центральной балкой 4. На брусы 7 уложен набор поперечных элементов 8, выполненных например, досок или иного обладающего жесткостью материала. На поперечных элементах 8 расположен лист 9, выполненный с возможностью упругого изгиба.

Брусы 7 монтажной площадки соединены между собой по внешним торцам 10 жестким элементом 11, несущим упор 6, что позволяет не только придать монтажной площадке необходимую жесткость и устойчивость, но и обеспечить плавное и одновременное опускание всех брусов 7 площадки в процессе придания панелям криволинейности.

Каркас-опалубка 12 (коп) для изготовления панелей с криволинейной поверхностью выполнена в виде полос 13-1, 13-2, попарно расположенных по периметру сетчатого каркаса 14. Верхняя 13-1 и нижняя 13-2 полосы соединены между собой, например, винтами 15. Между полосами 13-1, 13-2 установлен гибкий разделитель 16, выполненный из каната. Гибкий разделитель 16 совместно с полосами опалубки 13-1, 13-2 определяют толщину панели. Полосы 13-1, 13-2 опалубки выполнены с возможностью упругого изгиба.

Размер каркас-опалубки 12 соответствует габаритам заливаемой панели.

Полосы 13-1, 13-2 каркас-опалубки могут быть выполнены из фанеры или иного материала, обладающего прочностью и одновременно возможностью упругого изгиба.

Способ изготовления панелей с криволинейной поверхностью осуществляется с использованием описанных выше устройств (аркоба и копа) (см. Фиг.4). Способ заключается в подготовке комплекта каркас-опалубок (копов) 12 на отдельном кондукторе. На лист 9 монтажной площадки 5 аркоба укладывают влагостойкий элемент 17, выполненный из пластика или полиэтилена. Затем каркас-опалубку 12 поочередно последовательно устанавливают на монтажную площадку устройства ярусами, одну над другой. В каждый из копов 12 после его укладки на монтажную площадку 5 заливают формовочную смесь до установки последующего копа. Каждый следующий коп 12 отделяют от предыдущего влагостойким элементом 17. После того, как установлено и залито формовочной смесью подготовленное количество копов 12, упоры 6 монтажной площадки убирают и постепенно опускают внешние торцы 10 брусов 7 монтажной площадки к каркасам 2 опорного контура 1. В результате лист 9 с уложенными на них копами 12 ложится на криволинейную поверхность каркасов 2 опорного контура 1. В таком положении систему закрепляют и выдерживают комплект панелей до полного твердения бетона.

Способ осуществляется с применением описанного устройства и каркас-опалубки следующим образом.

Сборка копов (см. фиг.4).

1. На твердое ровное основание укладывают нижний слой опалубки - нижние полосы 13-1, размер которых соответствует габаритам заливаемой панели.

2. Далее укладывают металлическую сетку - сетчатый каркас 14 и закрепляют ее на нижних полосах 13-1 опалубки.

3. Вдоль контура нижних полос 13-1 опалубки по всему периметру в два ряда укладывают гибкий разделитель 16.

4. Сверху укладывают верхние полосы 13-2 опалубки.

5. Верхние полосы 13-2 притягивают к нижним полосам 13-1 саморезными винтами 15, жестко стягивая всю конструкцию копа.

Сборка первого копа окончена.

На отдельно стоящем кондукторе (условно не показан) изготавливается необходимое на одну заливку количество копов.

Далее производят сборку и установку аркоба - устройства для осуществления способа.

Аркоб собирается из двух элементов.

1. Собирают опорный контур 1, жестко соединяя между собой посредством центральной балки 4 и нижних продольных и поперечных связующих элементов жесткие пространственные каркасы 2, имеющие криволинейную опорную поверхность 3.

2. К центральной балке 4 на шарнирных петлях крепят набор жестких брусов 7. Брусы 7 закрепляют к балке 4 в промежутках между каркасами 2.

3. Брусы 7 монтажной площадки соединяют между собой по внешним торцам 10 жестким элементом 11, несущим упор 6 и устанавливают брусы 7 в горизонтальное положение, установив упор 6 в вертикальное положение.

4. На брусы 7 укладывают набор поперечных элементов 8, выполненных например, досок или иного обладающего жесткостью материала, на которые затем кладут лист 9, выполненный с возможностью упругого изгиба, и влагостойкий элемент, например, полиэтиленовую пленку 17 (см. фиг.2, 3).

Подготовленный аркоб устанавливают на твердое ровное основание.

Заливка бетона (см. фиг.4).

1. На монтажную площадку 5 укладывают первый (нижний) коп (каркас-опалубку 12). Устройство готово к приему формовочной смеси 18, например, бетонной. В готовую каркас-опалубку (коп) 12 заливается бетон.

2. Бетонная смесь уплотняется и выравнивается виброрейкой 19.

3. Лишний бетон удаляется из копа.

4. Поверх бетона укладывается слой влагостойкого пластика или полиэтилен. Этап изготовления первой панели завершен.

5. Вторым этапом поверх первого копа устанавливается второй коп, аналогичный нижнему, и процесс заливки повторяется.

После завершения заливки второго копа последовательно поочередно заливаются третий, четвертый и т.д. копы.

Придание криволинейности.

По завершении процесса заливки комплекта панелей выполняется опускание монтажной площадки 5. Для этого убираются упоры 6 и внешние торцы 10 брусов 7 монтажной площадки, объединенные жестким элементом 11, медленно опускают до постепенной последовательной опоры поперечных элементов 8 и листа 9 монтажной площадки на криволинейной поверхности опорного контура 1 аркоба. Брусы 7 после опускания монтажной площадки 5 расположены ниже уровня криволинейной поверхности опорного контура 1. Края каждого копа (каркас-опалубки 12) под собственным весом изгибаются, проскальзывая, относительно друг друга. Бетон в копах, изгибаясь, сохраняет свои габаритные размеры из-за гибкого разделителя. После полного опускания монтажной площадки 5 конструкция закрепляется и остается в данном положении до полного твердения бетонной смеси. Для предотвращения испарения воды и образования трещин, всю систему закрывают полиэтиленовой пленкой.

По достижении прочности бетона, полосы 13-1, 13-2 опалубки копов разбираются, начиная с верхнего копа. Сетчатый каркас остается залитым бетоном в панели. Готовые панели поочередно снимаются краном и приводятся в необходимое монтажное положение.

Используемые свойства материалов.

1. Жидкий бетон (как и все жидкости) практически несжимаем.

2. Жидкий бетон до окончания процесса гидратации (2-3 часа) не меняет своих свойств.

3. Влагостойкий пластик не разбухает при контакте с жидким бетоном и сохраняет плоскость поверхности будущей панели.

4. За счет опускания цементного молока в нижнюю часть панелей и выступания на верхней части панелей излишков влаги, влагостойкий элемент приклеивается к нижней части соответствующей панели, легко отделяясь от верхней части ниже расположенной панели.

Преимущества предлагаемого метода горизонтального монолитного литья железобетонных конструкций перед существующими методами кассетного литья на заводах ЖБИ:

1. Отсутствие дорогостоящих опалубок и кассет.

2. Отсутствие дорогих и сложных механизмов подачи бетона.

3. Нет необходимости применения бетонов с повышенной пластичностью.

4. Нет необходимости применения пропарочных камер.

Назначение - изготовление строительных конструкций сложной конфигурации.

Способ является простым, надежным, обеспечивает качественное изготовление панелей с криволинейной поверхностью, обладающих необходимой жесткостью и прочностью. Устройство простое в изготовлении, удобное в эксплуатации, не требует больших материалозатрат и трудозатрат для его изготовления, и обеспечивает получение панелей с криволинейной поверхностью, обладающих необходимой жесткостью и прочностью в любых условиях, на любых строительных площадках из любых формообразующих материалов.

Устройство и опалубка могут быть изготовлены с использованием простейших подручных недорогих материалов.

При осуществлении способа нет необходимости применения дорогостоящего оборудования.

Способ был апробирован на экспериментальной площадке. В результате применения способа были получены прочные панели, имеющие криволинейную поверхность одинаковой кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ | 2010 |

|

RU2452620C2 |

| СПОСОБ ВОЗВЕДЕНИЯ МНОГОСЛОЙНОЙ СТЕНЫ ЗДАНИЯ | 2011 |

|

RU2473752C1 |

| СПОСОБ РЕКОНСТРУКЦИИ И НАДСТРОЙКИ ЗДАНИЙ | 2015 |

|

RU2598615C1 |

| СПОСОБ УСКОРЕННОГО ВОЗВЕДЕНИЯ ЗДАНИЯ МЕТОДОМ ОТВЕРТОЧНОЙ СБОРКИ И ЗДАНИЕ ИЗ ФАСАДНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ И МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 2016 |

|

RU2633602C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЛЕКАЛЬНЫХ ФУНДАМЕНТОВ И СТЕН ЗДАНИЙ, СООРУЖЕНИЙ И УСТРОЙСТВО (ЭЛЕМЕНТ) ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2278214C2 |

| Способ переброски большепролетных трубопроводов доставки пароводяной смеси над каньоном, расположенным в сейсмоактивной зоне | 2023 |

|

RU2815705C1 |

| Способ возведения многоэтажного здания с энергосберегающими многослойными стенами | 2019 |

|

RU2732741C1 |

| СПОСОБ РЕКОНСТРУКЦИИ И НАДСТРОЙКИ ЗДАНИЙ | 2011 |

|

RU2484219C2 |

| ПЕРЕДВИЖНАЯ ОПАЛУБКА ДЛЯ СТРОИТЕЛЬСТВА ТОННЕЛЕЙ ОТКРЫТЫМ СПОСОБОМ | 2024 |

|

RU2830678C1 |

| НЕСЪЕМНАЯ ОПАЛУБКА ИЗ СЕТЧАТЫХ ПРОФИЛЕЙ | 2008 |

|

RU2375527C1 |

Изобретение относится к области строительства, а именно к способам изготовления панелей с криволинейной поверхностью и конструкциям его осуществляющих. Изобретение позволит сократить время изготовления панелей, затрачиваемое в пересчете на одну панель. Устройство для изготовления панелей с криволинейной поверхностью - аркоб, содержит опорный контур в виде набора жестких пространственных каркасов, имеющих криволинейную опорную поверхность и жестко соединенных между собой посредством центральной балки, и выполнено со снабженной упорами монтажной площадкой, подвижно прикрепленной к балке. 3 н. и 4 з.п. ф-лы, 6 ил.

1. Устройство для изготовления панелей с криволинейной поверхностью - аркоб, содержащее опорный контур в виде набора жестких пространственных каркасов, имеющих криволинейную опорную поверхность и жестко соединенных между собой посредством центральной балки, с подвижно прикрепленной к указанной балке монтажной площадкой, снабженной упорами.

2. Устройство по п.1, отличающееся тем, что монтажная площадка состоит из набора жестких брусов, шарнирно соединенных с центральной балкой, набора поперечных элементов, расположенных на брусах с расположенным на поперечных элементах листом, выполненным с возможностью упругого изгиба.

3. Устройство по п.1, отличающееся тем, что брусы монтажной площадки соединены между собой по внешним торцам жестким элементом, несущим упор.

4. Опалубка для изготовления панелей с криволинейной поверхностью - каркас-опалубка (коп), выполненная в виде полос, попарно расположенных по периметру сетчатого каркаса и соединенных между собой, с установленным между ними гибким разделителем.

5. Опалубка по п.4, отличающаяся тем, что полосы опалубки выполнены с возможностью упругого изгиба.

6. Способ изготовления панелей с криволинейной поверхностью с использованием устройства по п.1, заключающийся в подготовке комплекта каркас-опалубки, которую последовательно устанавливают на монтажную площадку устройства ярусами, одну над другой, в каждую каркас-опалубку укладывают формовочную смесь до установки последующей, причем каждую последующую опалубку отделяют от предыдущей и от монтажной площадки посредством укладки влагостойкого элемента, затем опускают брусы монтажной площадки к опорному контуру и выдерживают блок панелей до полного твердения бетона.

7. Способ по п.6, отличающийся тем, что влагостойкий элемент выполнен из пластика или полиэтилена.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2134636C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ КРИВОЛИНЕЙНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2168411C1 |

| Форма для изготовления тонкостенных криволинейных изделий из бетонных смесей | 1988 |

|

SU1583297A1 |

| Устройство для формования криволинейных изделий | 1988 |

|

SU1576337A1 |

| JP 9076221 A, 25.03.1997. | |||

Авторы

Даты

2013-08-10—Публикация

2011-05-10—Подача