1. Область техники, к которой относится изобретение

Изобретение относится к области средств и способов для укрытия или маскировки, а более конкретно - к устройству газотермического генератора (ГТГ) дымовой машины, предназначенному для перевода жидкого аэрозолеобразующего состава (АОС) из нефтепродуктов - дымовой смеси в аэрозольное состояние.

2. Уровень техники

Известна конструкция ГТГ (газотермического генератора) штатных дымовых машин типа ТДА (ТДА-М, ТДА-У, ТДА-2М, ТДА-2К) для получения маскирующего аэрозоля (см. Учебное пособие под ред. В.К. Пикалова «Применение дымов в бою и операции», - М.: Воениздат, 1975. - 143 с. Описание ГТГ см. на стр.49).

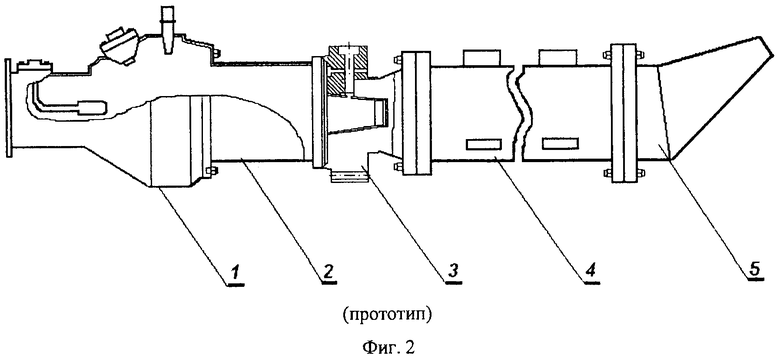

За прототип выбран ГТГ штатных дымовых машин типа ТДА, работающий по принципу испарения аэрозолеобразующего состава (АОС) из нефтепродуктов в потоке нагретого газа с последующей конденсацией образующихся паров в атмосфере. Внешний вид, например, ГТГ дымовой машины ТДА-2К изображенной на фиг.1 приложения, показан на фиг.2 приложения (см. Техническое описание и инструкция по эксплуатации машины дымовой ТДА-2К. ВО. 1.08.00 ТО ИЭ, - Тамбов. 3-д Полимермаш, 1988. - 159 с).

Конструкции ГТГ всех штатных дымовых машин однотипны (прил., фиг.2) и (на примере ГТГ ТДА-2К) состоят:

- из задней 1 и передней 2 частей камеры сгорания, предназначенной для создания потока газа, нагретого до 900-950°С;

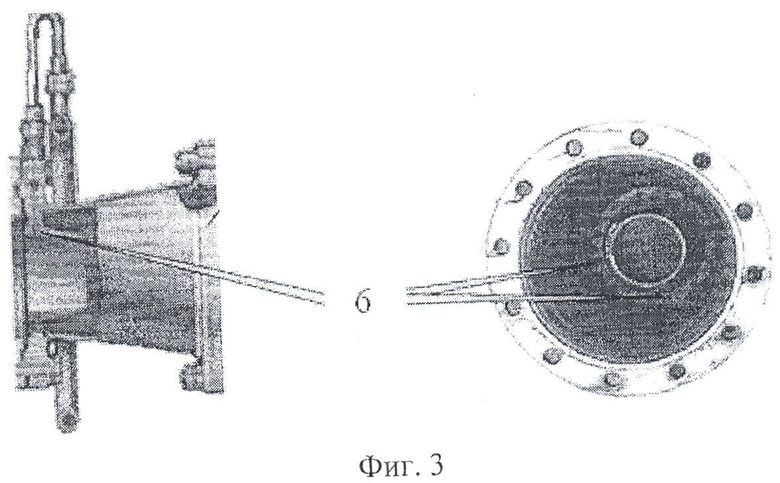

- распылительного узла 3 в составе «напорной вставки» (в других, более ранних, модификациях дымовых машин (ТДА-М, ТДА-У и ТДА-2М) в качестве распылительного узла используется «форсуночный блок», состоящий из 6 центробежных форсунок, размещенных по кругу (прил., фиг.3)), предназначенного для диспергирования расходуемой части АОС в потоке нагретого газа (газотермическом потоке);

- испарительной камеры 4 протяженностью 3500 мм (2020 мм (в ТДА-2М), 1850 мм (в ТДА-М, ТДА-У)), предназначенной для перевода капель диспергированного АОС в парообразное состояние за счет их нагрева газотермическим потоком;

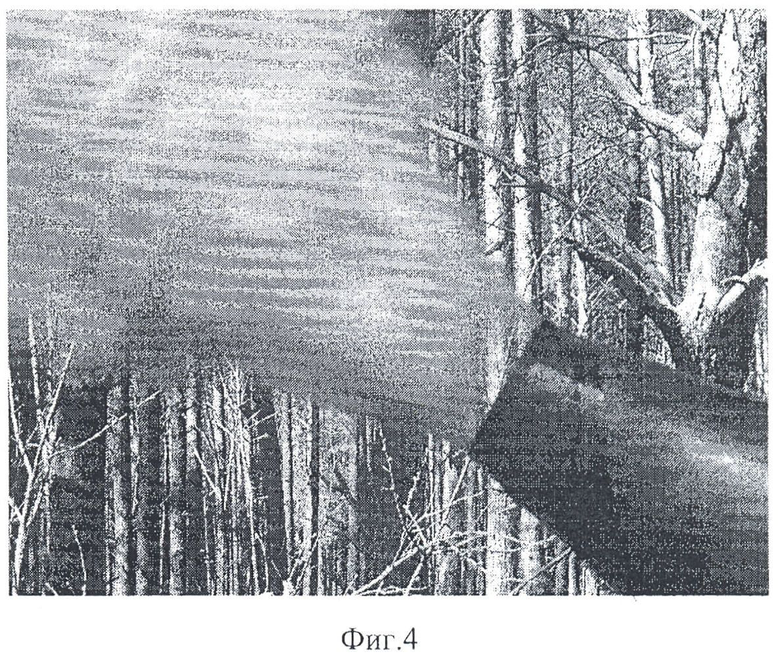

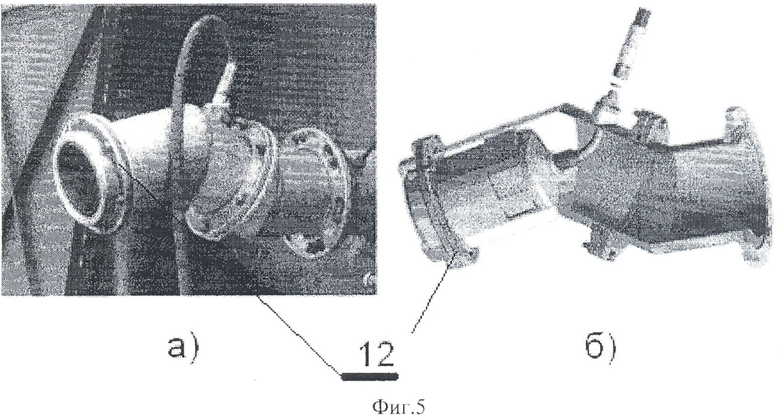

- сменного сопла 5 (приложение, фиг.2, 4), предназначенного для выброса образовавшейся парогазовой смеси в атмосферу и ее последующей конденсации до аэрозольного состояния, или распылителя, предназначенного для проведения дезинсекции местности инсектицидными аэрозолями (прил., фиг.5: а - общий вид распылителя, подготовленного к работе по дезинсекции местности; 6 - схематичное изображение составных частей распылителя). Описание распылителя изложено: 1. «Техническое описание и инструкция по эксплуатации дымовой машины ТДА-М. ТО-ИЭ №43 69», - М.: Воениздат, 1972 - 100 с.; 2. а.с. СССР №20939.

Как следует из принципа работы ГТГ и его конструктивно-схемного решения (см.: 1. Учебное пособие под ред. В.К. Пикалова «Применение дымов в бою и операции», - М: Воениздат, 1975. - 143 с.; 2. Техническое описание и инструкция по эксплуатации машины дымовой ТДА-2К. ВО. 1.08.00 ТО ИЭ, - Тамбов. 3-д Полимермаш, 1988. - 159 с; 3. «Техническое описание и инструкция по эксплуатации дымовой машины ТДА-М. ТО-ИЭ №4369», - М: Воениздат, 1972 - 100 с.), для получения маскирующего аэрозоля необходимо предварительно испарить АОС в потоке нагретого газа, после чего обеспечить последующую конденсацию образующихся паров в атмосфере.

Общая длина ГТГ дымовой машины ТДА-2К составляет 4250 мм (2770 мм (ТДА-2М), 2600 мм (ТДА-М, ТДА-У)).

В этой связи основным недостатком ГТГ штатной дымовой машины ТДА-2К является то, что для полного испарения АОС, расходуемого для получения маскирующего аэрозоля, требуется испарительная камера протяженностью 3750 мм и внутренним диаметром 180 мм. Столь значительные размеры испарительной камеры приводят к тому, что через ее внешние стенки в процессе работы дымовой машины теряется до 30% тепловой энергии, генерируемой камерой сгорания ГТГ (25% (ТДА-2М), 20% (ТДА-М, ТДА-У)). Кроме того, значительные массогабаритные характеристики газотермического генератора, в частности, ее испарительной камеры, не позволяют, в перспективе, перевести специальное оборудование штатной дымовой машины на более компактное и высокомобильное легкобронированное средство подвижности, способное обеспечить надежную защиту ее расчета и специального оборудования от пуль и осколков.

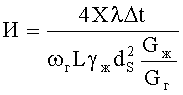

Существенно уменьшить длину испарительной камеры и снизить за счет этого тепловые потери не представляется возможным ввиду того, что входящий в состав ГТГ ТДА-2К распылительный узел, относящийся к форсункам пневматического действия (см. фиг.1 поз.3), технически не способен обеспечить дробление расходуемой части АОС на капли с начальным диаметром менее чем 200-220 мкм (в ТДА-М, ТДА-У и ТДА-2М первичное диспергирование АОС в ГТГ осуществляется через «форсуночный блок» за счет создания более высокого гидравлического давления, достигающего 30 кгс/см2. С одной стороны, это способствует дроблению АОС на более мелкие капли среднемассовым диаметром около 110-120 мкм (и уменьшению тем самым длины испарительной камеры), с другой стороны - резко возрастают требования к очистке АОС от механических включений перед подачей на форсунки и противопожарным мерам безопасности при эксплуатации дымовой машины). В то же время, как следует из известной полуэмпирической зависимости (1) степени испарения ε рабочего вещества в тракте аэрозольного генератора от безразмерного критерия И, полученной Лейбензоном (см. Лейбензон Л.С. Об испарении капли в газовом потоке. - Изв. АН. СССР (серия географическая и геофизическая). М: 1950, №5, 54 с.), начальный диаметр капель АОС (ds) при заданной полноте испарения (И) оказывает определяющее влияние на участок их последующего испарения (X) (в соответствии с полуэмпирической зависимостью степени испарения ε от безразмерного критерия И при ε=0,94 критерий И=1,8).

где Х - линейный размер системы (длина испарительного участка ГТГ),

λ - теплопроводность газа, кДж/м×с×град;

Δt=tг-tK - характерная разность температур, °С;

tг - температура газа, °С;

tK - температура кипения рабочего вещества (АОС), °С;

ωг - скорость потока газов в узком сечении испарительного сопла, м/с;

γж - плотность рабочего вещества (АОС), кг/м3;

Gж/Gг - удельный весовой расход рабочего вещества;

dS - средний диаметр капель по Заутеру в м,

Кроме того, как показывает опыт войсковой и полигонной эксплуатации дымовых машин, применение указанных технических средств по назначению сопряжено с целым рядом технологических трудностей. Так, в случае использования в дымовой машине ТДА-2К АОС из нефтепродуктов, достигших предельного состояния вследствие длительного хранения на складах и базах войск РХБ защиты (свыше 10 лет), при осуществлении непрерывного аэрозо-лепуска продолжительностью более 1 часа наблюдается интенсивное коксование внутренних полостей выходных канальцев распылительного узла ГТГ. показанного на фигуре 3 приложения (см. Техническое описание и инструкция по эксплуатации машины дымовой ТДА-2К. ВО. 1.08.00 ТО ИЭ, - Тамбов. 3-д Полимермаш, 1988. - 159 с.). Это, в свою очередь, приводит к нарушению штатной работы дымовой машины по аэрозолепуску и необходимости проведения ее внепланового технического обслуживания общей продолжительностью до 5 часов, включающий полный демонтаж напорной вставки из конструкции ГТГ, механическую прочистку ее 20 технологических канальцев и последующую сборку.

Основная причина коксования напорной вставки при использовании указанных АОС обусловлена тем, что в результате длительного хранения изменяются их основные физико-химические показатели, регламентированные требованиями соответствующих нормативных документов (см. 1. Дымовая смесь №1. ОСТ 38.0126-78; 2. Дымовая смесь №56. ТУ 38.4018-77; 3. Дымовая смесь всесезонная. ТУ 0251-11474681-02-2001). Так, за счет протекающих процессов поликонденсации в объеме дымовой смеси резко увеличивается количество воды и одновременно уменьшается содержание нефтяных фракций, выкипающих до температуры 350 С. Следствием протекания указанных физико-химических процессов является количественное увеличение содержания ненасыщенных углеводородов, смол и других высокомолекулярных соединений, коксующихся в технологических канальцах напорной вставки при температуре газового потока, выходящего из камеры сгорания 900-1000°С, а также в испарительном тракте газотермического генератора.

3. Раскрытие изобретения

3.1 Задачей, на решение которой направлено заявляемое изобретение, является сокращение массогабаритных показателей ГТГ дымовой машины при сохранении его штатных технических возможностей по переводу дымовой смеси (АОС из нефтепродуктов) в аэрозольное состояние, в том числе достигшей предельного (сверхгарантийного) срока хранения.

Поставленная задача решается тем, что из состава ГТГ дымовой машины, включающего: переднюю и заднюю части камеры сгорания, предназначенной для создания потока нагретого газа до температуры 900-950°С; распылительный узел - «напорную вставку» (или «форсуночный блок»), предназначенный для диспергирования расходуемой части аэрозолеобразующего состава в поток нагретого газа; испарительную камеру, предназначенную для перевода капель диспергированного аэрозолеобразующего состава в парообразное состояние; сменное сопло, предназначенное для выброса образовавшейся парогазовой смеси в атмосферу и ее последующей конденсации до аэрозольного состояния, или распылитель, предназначенный для дезинсекции местности инсектицидными аэрозолями, согласно изобретению исключена испарительная камера, а в состав распылительного узла вместо «напорной вставки» (или «форсуночного блока») включен распылитель, соединенный с соплом; причем на участке передней части камеры сгорания протяженностью 270 мм установлено теплообменное устройство для подогрева расходуемой части дымовой смеси (АОС) до температуры 130-150°С перед ее последующей подачей в распылитель.

3.2 Результатом изобретения является снижение в 2,5 раза массогабаритных характеристик ГТГ дымовой машины ТДА-2К (в 2 раза - для других модификаций ТДА), а также обеспечение условий для перевода в аэрозольное состояние дымовых смесей, достигших предельного состояния в результате длительного (сверхгарантийного) срока хранения.

Указанный результат обеспечивается исключением из состава ГТГ испарительной камеры, а в качестве распылительного узла вместо «напорной вставки» (или «форсуночного блока») использован распылитель, соединенный с соплом; причем на участке передней части камеры сгорания установлено теплообменное устройство для подогрева расходуемой части дымовой смеси (АОС) до температуры 130-150°С перед ее последующей подачей в распылитель.

3.3 Существенные признаки, характеризующие изобретение:

- из состава штатного ГТГ дымовой машины (прил., фиг.2) исключена испарительная камера 4 длиной 3750 мм (в ТДА-2К), 2020 мм (в ТДА-2М), 1850 мм (в ТДА-М, ТДА-У);

- в состав распылительного узла вместо «напорной вставки» 3 (или «форсуночного блока») (прил., фиг.2 и фиг.3) включен распылитель (прил., фиг.5а, б), соединенный с соплом 5 (прил., фиг.2 и фиг.4).

- на участке трубы передней части 2 камеры сгорания ГТГ протяженностью 270 мм и внешним диаметром 180 мм (прил., фиг.2) установлено теплообменное устройство змеевикового типа, предназначенное для подогрева расходуемой части дымовой смеси (АОС) до температуры 130-150°С перед ее последующей подачей в распылитель за счет аккумулирования тепловых потерь.

Общая длина ГТГ снижена с 4150 мм (для ТДА-2К) до 1600 мм.

4. Краткое описание чертежей

Сущность изобретения поясняется чертежами, схемами и фотографиями, дополняющими графические изображения, где показаны:

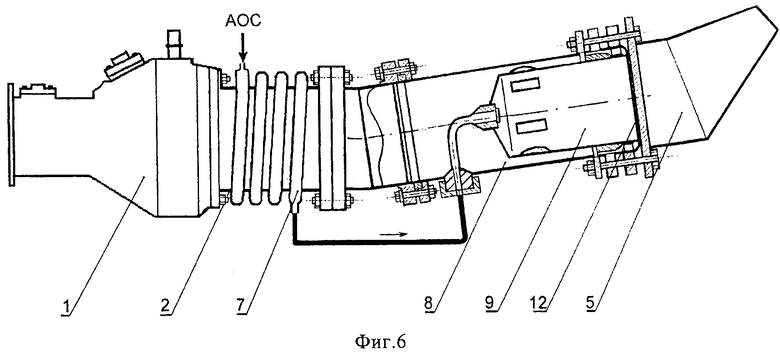

- фиг.6 - схема предлагаемой конструкции ГТГ дымовой машины;

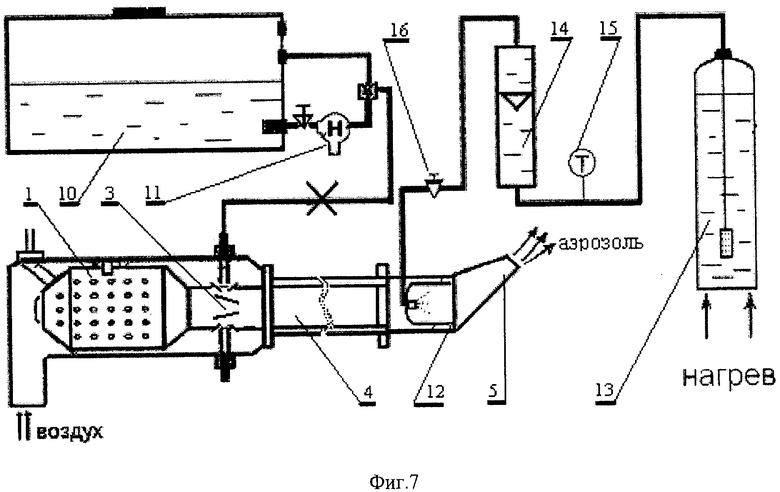

- фиг.7 - схема подачи дымовой смеси в ГТГ в экспериментальном образце ТДА;

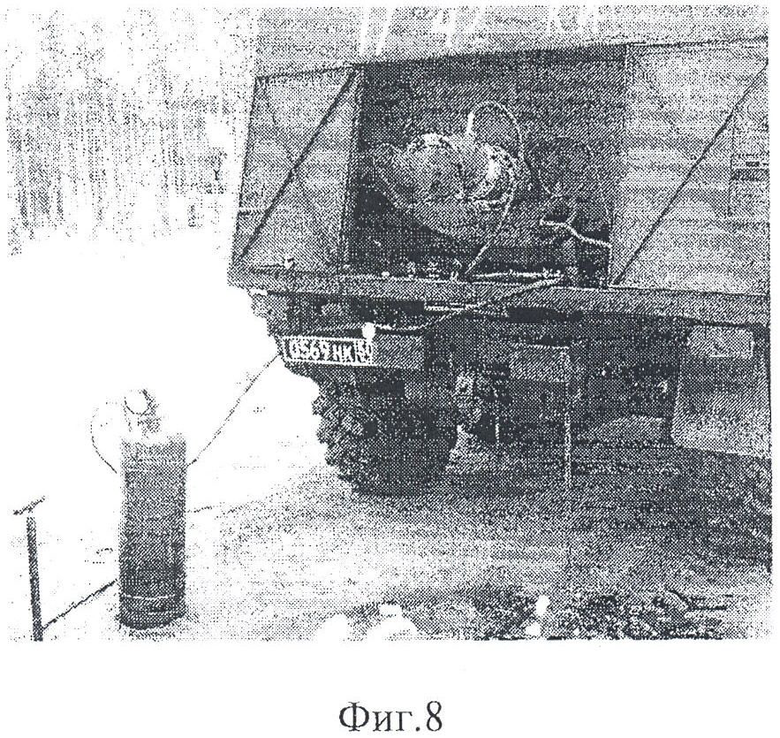

фиг.8 - внешний вид экспериментального образца ТДА, оборудованной в соответствии со схемой подачи дымовой смеси в ГТГ (фиг.7);

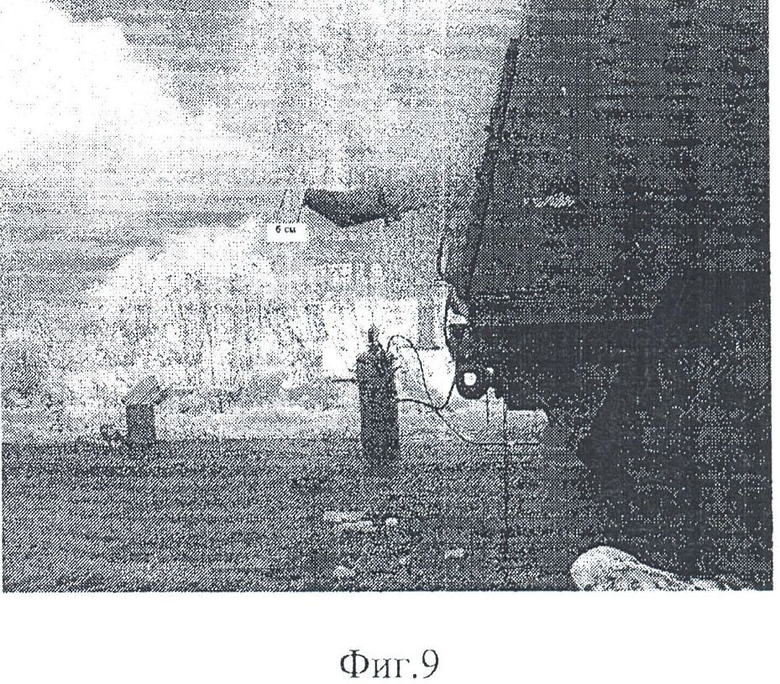

- фиг.9 - визуализация «прозрачной зоны» парогазового потока, образующегося при работе экспериментального образца дымовой машины в соответствии со схемой подачи дымовой смеси (см. фиг.7) при оптимальном режиме работы предлагаемой конструкции ГТГ дымовой машины (расход дымовой смеси ДС-1, имеющей температуру 130-150°С, составляет 530 л/ч; число оборотов валов воздухонагнетателей ЯА3-204 составляет 1900 об/мин);

- фиг.10 - технологическая схема теплообменного устройства 7 (фиг.6) в разрезе.;

- фиг.11 - схема сравнительного эксперимента со штатной и экспериментальной, переоборудованной в соответствии со схемой подачи дымовой смеси (фиг.7), дымовыми машинами по показателю «время жизни» аэрозольного облака;

- фиг.12 - визуализация сравнительного эксперимента (фиг.11).

5. Осуществление изобретения

Предлагаемая конструкция ГТГ дымовой машины включает камеру сгорания, передняя часть которой 2 (фиг.6) соединена с соплом 5 (фиг.6) через распылитель 8 (фиг.5, 6).

На передней части камеры сгорания установлено теплообменное устройство 7 змеевикового типа (фиг.6, 10), входной патрубок которого соединен с насосом для подачи дымовой смеси (АОС), а выходной патрубок соединен с центробежной форсункой стакана 9 распылителя 8 (фиг.5, 6).

6. Способ использования

За счет предварительного нагрева расходуемой части дымовой смеси (АОС) в теплообменном устройстве 7 (фиг.6, 10) до температуры 130-150°С (в прототипе (фиг.2) начальная температура АОС перед его распылением через «напорную вставку» 3 (или «форсуночный блок») соответствует температурным условиям применения дымовой машины) и последующей его подачи в распылитель 8 через центробежную форсунку его стакана 9 (фиг.5, 6), обеспечивается дробление АОС на капли с массовым медианным диаметром 55-60 мкм (в прототипе массовый медианный диаметр капель составляет 200-220 мкм для ТДА-2К или 110-120 мкм для ТДА-2М, -М, -У), последующее испарение которых в потоке нагретого газа происходит на участке не более 400 мм, соответствующем длине сопла 5 (фиг.2, 6) (в прототипе длина испарительной камеры ГТГ составляет: 3750 мм - в ТДА-2К; 2020 мм - в ТДА-2М; 1850 мм - в ТДА-М, ТДА-У).

Поскольку из состава ГТГ исключена испарительная камера 4 (фиг.2), что достигнуто за счет уменьшения размера капель АОС с 110-220 мкм до 55-60 мкм и увеличения его начальной температуры до 130-150°С, при которой капли АОС начинают испаряться в потоке нагретого газа, оставшееся в конструкции сопло 5 (фиг.2, 6) не только выполняет функцию испарительной камеры 4 (фиг.2), но и одновременно обеспечивает скоростной выброс парогазовой смеси в атмосферу - для обеспечения условий конденсации паров дымовой смеси (АОС) в аэрозольное состояние.

С целью обеспечения технической реализуемости предлагаемого ГТГ дымовой машины, было проведено теплотехническое обоснование оптимальных конструкционных параметров теплообменного устройства 7 (фиг.6, 10), обеспечивающего необходимый нагрев АОС с расходом 550 л/ч перед ее последующим переводом в аэрозольное состояние за счет аккумулирования тепловых потерь, исходящих от внешней стенки трубы передней части камеры сгорания. Температура газового потока, проходящего внутри трубы 2 (прил., фиг.2; фиг.6) с объемным расходом 1000 м3/ч, составляет 950°С.

Предлагается использовать теплообменный аппарат змеевикового типа, намотанный на переднюю часть 2 камеры сгорания (фиг.2), прямоугольного сечения наружным размером 25×12,5 мм с толщиной стенки 2 мм.

В соответствии с проведенным теплотехническим расчетом необходимая длина змеевика должна составлять 1,8 м, шаг (расстояние между витками) 0,025 м.

Материалом, из которого должен быть выполнено указанное устройство, является медь - как металл, обладающий высокой теплопроводностью и технологичностью.

При условии выполнения вышеперечисленных требований к конструкции тепло-обменного устройства будет обеспечен нагрев дымовой смеси (АОС) до требуемой температуры (130-150°С) перед последующей подачей в распылитель 9 (фиг.5, 6), что обеспечит возможность ее перевода в аэрозольное состояние.

7. Пример исполнения

Справедливость сформулированных выводов относительно параметров и теплотехнических условий работы предлагаемой конструкции ГТГ (фиг.6) подтверждается соответствующими исследованиями, проведенными на экспериментальном образце дымовой машины с использованием штатных дымовых смесей (АОС).

С этой целью было проведено переоборудование штатной дымовой машины, предусматривающее изменение схемы подачи дымовой смеси в ГТГ (фиг.7). Так, на конечный участок испарительной камеры 4 штатного ГТГ (прил., фиг.2) дымовой машины установлен распылитель (фиг.5а, б), к внешнему кольцу 12 (фиг.5, 6) которого с помощью болтов закреплено сопло 5 (прил., фиг.2; фиг.6, 7). Штатная магистраль подачи дымовой смеси (АОС) из цистерны 10 гидравлическим насосом 11 к распылительному узлу («напорной вставке» 3 или «форсуночному блоку») ГТГ (фиг.7) была перекрыта; движение дымовой смеси (АОС) было организовано из автономной емкости 13 за счет создания избыточного давления 0,3 кгс/см2, где обеспечивался его нагрев до температуры 130-150°С, через сифон, прямопоказывающий термометр 15, расходомер 14 и регулировочный вентиль 16 на центробежную форсунку стакана 9 распылителя 8 (фиг.6).

Натурный эксперимент по проверке работоспособности предлагаемой конструкции ГТГ (фиг.6) проводили на экспериментальном образце дымовой машины (фиг.8) в соответствии со схемой подачи дымовой смеси в ГТГ (фиг.7) в зимний период времени года при температурах окружающего воздуха от плюс 1 до минус 0,5°С, что обуславливало достаточно интенсивное охлаждение нагретой дымовой смеси, находящейся в баллоне. В эксперименте была использована дымовая смесь ДС-1, перешедшая в некондиционное состояние после длительного хранения (27 лет с даты изготовления).

В этой связи было принято решение использовать известную экспресс-методику определения полноты перевода дымовой смеси (АОС) в аэрозольное состояние по показателю «величина прозрачной зоны от среза сопла ГТГ до начала интенсивного аэрозолеобразования» (см. Куляпин В.П. Влияние режимов работы дымовых машин на маскирующие и пространственно - временные характеристики аэрозольных завес. Дис. канд. техн. наук. - М.: ВАХЗ, 1991. - 168 с). В соответствии с данной методикой режим работы ГТГ дымовой машины и полнота перевода дымовой смеси (АОС) в аэрозольное состояния указанным техническим средством считаются оптимальными в случае, когда величина «прозрачной зоны» парогазового потока, выходящего из газотермического генератора, составляет 2-3 см (прил., фиг.4). При этом каплепадение неиспарившейся части АОС из сопла 5 (прил., фиг.) незначительное или отсутствует полностью.

На фиг.9 показан момент аэрозолеобразования экспериментальной дымовой машиной, переоборудованной в соответствии со схемой подачи АОС (фиг.7), где хорошо видно, как образующийся парогазовый поток выбрасывается в атмосферу через сопло 5, соединенное с внешним кольцом 12 распылителя (фиг.7), на центробежную форсунку которого, в свою очередь, подается предварительно нагретая дымовая смесь из баллона 13.

Так, на фиг.9 отчетливо наблюдается прозрачная зона образующегося в ГТГ парогазового потока протяженностью около 5-6 см, что косвенно свидетельствует как о полноте перевода дымовой смеси с расходом 530 л/ч в аэрозольное состояние, так и избыточном теплосодержании газового потока, генерируемого камерой сгорания ГТГ. Очевидно, это может быть связано с тем, что в момент аэрозолепуска дымовая смесь подавалась на форсунку распылителя ТДА с температурой 155°С с несколько меньшим объемным расходом, поскольку по мере остывания смеси в баллоне величина прозрачной зоны также постепенно уменьшалась при постоянстве других режимных параметров работы специального оборудования, как это следует из данных таблицы 1.

Для оценки степени достоверности результатов, полученных в ходе проведения экспериментальной проверки работоспособности модернизированного образца дымовой машины по показателю «величина прозрачной зоны от среза сопла ГТГ до начала интенсивного аэрозолеобразования», а также проверки практической реализуемости предлагаемой конструктивно-технологической схемы ГТГ была организована и проведена серия сравнительных экспериментов (фиг.11), результаты которых представлены в таблице 2. С этой целью были привлечены штатная и переоборудованная дымовые машины (фиг.12).

ратура нагрева АОС, °С

ло оборотов валов нагнетателя, об/мин

тельность аэрозоле

пуск, с

Как следует из результатов проведенных сравнительных экспериментов, представленных в таблице 2, пространственно-временные показатели аэродисперсных систем, создаваемых дымовой машиной, газотермический генератор которой переоборудован в соответствии с предлагаемым техническим решением, из дымовой смеси №1 («время жизни» облаков, длина непросматриваемой части аэрозольной завесы, измеренная при средних метеорологических и топографических условиях), практически аналогичны показателям аэрозольных образований, образованным штатной дымовой машиной. Коксования распылителя не наблюдалось.

Таким образом, проведенная проверка предложенного технического решения газотермического генератора дымовой машины показывает, что перевод в аэрозольное состояние дымовой смеси №1 с истекшим сроком ее гарантийного хранения возможен на сокращенном участке ГТГ: распылитель-сопло при температуре газового потока на входе в распылитель 900-950°С и температуре дымовой смеси 130-150°С на входе в центробежную форсунку стакана 9 распылителя 8 (фиг.6).

Предлагаемое техническое решение является новым, поскольку из общедоступных сведений не известно аналогичное устройство ГТГ дымовой машины.

Предлагаемое техническое решение имеет изобретательный уровень, поскольку из опубликованных научных данных и известных технических решений явным образом не следует, что из состава ГТГ дымовой машины может быть полностью исключена испарительная камера, а в состав распылительного узла вместо «напорной вставки» (или «форсуночного блока») включен распылитель ТДА, соединенный с соплом через внешнее кольцо. Указанные изменения конструкции газотермического генератора могут быть обеспечены при условии предварительного подогрева расходуемой части дымовой смеси (АОС) до температуры 130-150°С, например, в теплообменном устройстве змеевикового типа на участке передней части камеры сгорания, перед его последующей подачей в распылитель ТДА.

Предложенное техническое решение позволило более чем в 2,5 раза (с 4150 мм до 1600 мм) уменьшить длину штатного ГТГ (прил., фиг.2) дымовой машины ТДА-2К последнего поколения (прил., фиг.1) и соответственно снизить его массогабаритные показатели, на 70% уменьшить непроизводительные потери тепловой энергии через стенки испарительной камеры, а также сократить расход топлива на работу газотермического генератора.

Предлагаемое решение применяется в плановой тематике при выполнении научно-исследовательских работ в ВА РХБЗ, а также учтено при обосновании тактико-технико-экономических требований, предъявляемым к перспективным образцам технических средств постановки маскирующих аэрозольных завес войск РХБ защиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2130792C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЭРОЗОЛЯ И АЭРОЗОЛЬНЫЙ ГЕНЕРАТОР | 2004 |

|

RU2254314C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПРИРОДНЫЕ ПРОЦЕССЫ | 2008 |

|

RU2380887C1 |

| СПОСОБ ОПТИМИЗАЦИИ РЕЖИМОВ РАБОТЫ ВЫСОКОПРОИЗВОДИТЕЛЬНЫХ ГЕНЕРАТОРОВ АЭРОЗОЛЯ | 1995 |

|

RU2102690C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ СОСТАВ | 2007 |

|

RU2326815C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ СОСТАВ | 1995 |

|

RU2102691C1 |

| АЭРОЗОЛЕОБРАЗУЮЩИЙ СОСТАВ | 1995 |

|

RU2102689C1 |

| СПОСОБ ПОЖАРОТУШЕНИЯ (ЕГО ВАРИАНТ), УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ЕГО ВАРИАНТЫ) И СИСТЕМА ПОЖАРОТУШЕНИЯ | 1997 |

|

RU2118551C1 |

| СПОСОБ ПОЖАРОТУШЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2426569C1 |

| Устройство для объемного аэрозольного пожаротушения | 2018 |

|

RU2683363C1 |

Изобретение относится к устройству газотермического генератора дымовой машины. Газотермический генератор дымовой машины состоит из задней и передней частей камеры сгорания, предназначенной для создания потока нагретого газа до температуры 900-950°С, распылительного узла, предназначенного для диспергирования расходуемой части аэрозолеобразующего состава в поток нагретого газа, и сменного сопла, предназначенного для выброса образовавшейся парогазовой смеси в атмосферу и ее последующей конденсации до аэрозольного состояния, или распылителя, предназначенного для дезинсекции местности инсектицидными аэрозолями. В состав распылительного узла включен распылитель, соединенный с соплом. Повышается работоспособность газотермического генератора. 1 з.п. ф-лы, 12 ил., 2 табл.

1. Газотермический генератор дымовой машины в составе задней и передней частей камеры сгорания, предназначенной для создания потока нагретого газа до температуры 900-950°С, распылительного узла, предназначенного для диспергирования расходуемой части аэрозолеобразующего состава в поток нагретого газа, а также сменного сопла, предназначенного для выброса образовавшейся парогазовой смеси в атмосферу и ее последующей конденсации до аэрозольного состояния, или распылительного узла, предназначенного для дезинсекции местности инсектицидными аэрозолями, отличающийся тем, что в состав распылительного узла включен распылитель, соединенный со сменным соплом.

2. Газотермический генератор по п.1, отличающийся тем, что на участке передней части камеры сгорания установлено теплообменное устройство для подогрева расходуемой части аэрозолеобразующего состава до температуры 130-150°С перед его последующей подачей в распылитель.

| Дымовая машина ТДА-М | |||

| АВТОМАТ ДЛЯ ПРОДАЖИ ЖИДКОСТЕЙ | 1925 |

|

SU4369A1 |

| - М., 1968, с.100 | |||

| ГАЗОВОЕ ОРУЖИЕ | 1997 |

|

RU2140620C1 |

| УНИВЕРСАЛЬНЫЙ АЭРОЗОЛЬНЫЙ ГЕНЕРАТОР | 1996 |

|

RU2119143C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСПЫЛЕНИЯ ЖИДКОСТИ ИЛИ ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127622C1 |

| GB 1058259, 08.02.1967 | |||

| СИСТЕМА ДЫМОПУСКА | 2000 |

|

RU2199077C2 |

Авторы

Даты

2013-08-10—Публикация

2008-12-30—Подача