Изобретение относится к области нефтяной и газовой промышленности и предназначено для оперативного исследования пластов бурящихся поисково-разведочных скважин без подъема бурильных труб при проведении исследований.

Известны способы исследования пластов в процессе бурения нефтегазовых скважин, основанные на отборе проб пластовой жидкости (флюида) из перспективных по нефтегазоносности пластов по мере их вскрытия при бурении без крепления стволов скважин. Для осуществления этих способов применяют опробователи пластов на кабеле и испытатели пластов на трубах, позволяющие в разрезе выделять породы-коллекторы, оценивать гидродинамические (фильтрационные) характеристики и определять характер насыщения пластов, определять тип флюида (нефть, газ, вода либо их смеси) и дебит пластов, а в конечном результате определять промышленную ценность приточных объектов при поисках и разведке месторождений нефти и газа (Рязанцев Н.Ф., Беляков Н.В., Домащенко Г.М. Испытание скважин в процессе бурения (Справочно-методическое пособие). - М.: Издательство «Физматкнига», 2004. 480 с., с.184-389). Недостатками способа, реализуемого с помощью опробователя пластов на кабеле, являются низкая успешность проведения отбора проб флюида из кавернозных и трещинных коллекторов из-за сложности обеспечения герметичности участка отбора, необходимость многоточечного проведения опробования из-за большой вероятности установки герметизирующего башмака прибора против непроницаемого интервала, а также низкое качество (загрязнение) отбираемых проб при большой глубине проникновения фильтрата бурового раствора в пласт, значительно затрудняющее интерпретацию результатов анализа проб. Недостатками способа, реализуемого с помощью испытателей пластов на трубах являются сложность технологии опробования, дороговизна и громоздкость используемого оборудования, отсутствие наземного контроля за изменением термодинамических параметров пласта в процессе опробования, опасность возникновения серьезных осложнений в периоды продолжительного опробования и спуско-подъема инструмента в скважинах со сложным геологическим разрезом (прихваты, поломка оборудования, поглощения и нефте-газопроявления). Общим недостатком указанных способов является низкая оперативность проведения опробования вскрытых бурением потенциально продуктивных пластов, связанная с большими потерями времени на доставку пробоотборного оборудования на исследуемый объект и подготовку скважины к проведению исследований, что приводит к искажению данных о разрезе, а в ряде случаев к необратимой потере ценной геологической информации из-за кольматации коллекторов.

По этим причинам при строительстве поисково-разведочных скважин в сложных геолого-геофизических условиях все большее внимание уделяется технологиям исследования пластов, органично совместимых с самим процессом бурения и обычно сопровождающим его процессом геолого-геофизических исследований (ГТИ), обеспечивающим систематический контроль (фильтрационный, газовый, механический каротаж и др.) за вскрываемым разрезом с целью выявления продуктивных горизонтов и выдачи рекомендаций по их опробованию. Одна из таких технологий предусматривает жесткое неразрывное встраивание опробователя в компоновку низа бурильной колонны (КНБК) над долотом с возможностью отбора проб флюида в минимально короткий срок после вскрытия бурением предполагаемо продуктивного разреза и последующей дистанционной передачи забойной информации на земную поверхность к приемно-обрабатывающей станции (Фурсин С.Г., Рязанцев Н.Ф., Подзолков В.В. Технология исследования скважины на основе наддолотного опробователя // НТВ «Каротажник». Тверь: ГЕРС. 2010. Вып.3 (192), с.91-96). Реализация этой технологии возможна в двух вариантах. Первый из них обеспечивает отбор пластовой жидкости с помощью струйного насоса из подпакерного пространства и передачу ее в составе циркулирующего бурового раствора на устье скважины, а второй - предусматривает точечный отбор проб флюида в приемную камеру с помощью выдвижного рычага с герметизирующим башмаком.

Недостатком первого варианта является получение сильно загрязненного образца пластовой пробы, затрудняющего однозначную оценку параметров пласта. Второй вариант в основном имеет те же недостатки, что и технология, использующая для исследования открытых стволов скважин опробователи пластов на кабеле. Не менее существенным недостатком технологии является низкий уровень адаптации их скважинной части (в особенности электронной скважинной аппаратуры) к условиям проходки стволов в глубоких скважинах.

Как известно, с увеличением глубин бурения и сопутствующим повышением температуры скважинной среды и ростом сопротивляемости пород разбуриванию возникают условия, ограничивающие возможность длительного пребывания скважинной аппаратуры в составе призабойной части КНБК в процессе работы долота. Объясняется это тем, что удары и вибрации, обусловленные характером разбуриваемых пород и режимами работы долота на забое, ведут к снижению механической прочности соединений и элементов конструкции аппаратуры, что сокращает длительность ее надежной эксплуатации в скважине и повышает затраты на ремонтно-профилактическое обслуживание. Причем, отрицательное влияние указанных факторов на надежность аппаратуры в КНБК влечет за собой досрочный не связанный с заменой изношенного долота подъем бурильной колонны, что с увеличением объема таких работ в скважинах со сложным геологическим разрезом (при наличии проявляющих и поглощающих горизонтов) может привести к серьезным осложнениям.

Из известных технологий исследования пластов в процессе бурения нефтегазовых скважин наиболее близкой по технической сущности к заявляемому техническому решению, как для способа, так и устройства является технология, описанная в книге «Технология бурения глубоких скважин». Учебное пособие для вузов / Мавлютов М.Р., Алексеев Л.А., Вдовин К.И. и др. Под общ. Ред. Проф. М.Р. Мавлютова, М., Недра, 1982, 287 с., с.259-261. Эта технология включает в себя проведение каротажа (регистрацию поверхностных данных) по мере углубления ствола скважины, вскрытие по данным каротажа потенциально продуктивного пласта, спуск опробователя пластов во внутрь бурильной колонны с посадкой в приемное гнездо наддолотного пакерующего узла, пакерование этого узла при прямой циркуляции бурового раствора через перепускные отверстия в колонне во время приостановки процесса бурения, отбор в пробоотборную камеру опробователя пластового флюида из подпакерной зоны на забое скважины при одновременной регистрации показаний датчиков давления и температуры для оценки по ним параметров пласта, а также последующий подъем опробователя из скважины и перевод пробы флюида из пробоотборной камеры в приемный контейнер для определения физико-химических свойств и компонентного состава полученного образца жидкости. При этом опробователь пластов, реализующий рассматриваемую технологию, содержит цилиндрический корпус с расположенной в нем пробоотборной камерой, в нижнем днище которой установлена дренажная труба с впускным клапаном, поджатым пружиной, корпусный клапан, служащий для перевода пробы через сливной канал в контейнер, хвостовик с фильтром и смонтированными на нем уплотнительными элементами для герметизации его места посадки в приемном гнезде наддолотного пакерующего узла бурильной колонны, а также датчики давления и температуры.

Применение этой технологии обеспечивает опробование вскрытых бурением потенциально продуктивных пластов в открытом стволе без подъема бурильных труб и при отсутствии опробователя в составе КНБК во время разбуривания горных пород благодаря спуску прибора сбрасыванием в бурильную колонну, что, несомненно, повышает надежность процесса отбора проб пластовой жидкости. Однако эффективность данной технологии из-за ограниченного объема пробоотборной камеры, обычно составляющей 1,0-1,5 л, в значительной мере зависит от чистоты образца пластовой пробы, включающей в себя, как известно, смесь пластовых флюидов, фильтрата бурового раствора, проникающего в пласт при его вскрытии, и самого раствора из подпакерного пространства, что в худшем случае при низкой активности проявления пласта может привести к отбору лишь промывочной жидкости (часто при незначительной примеси газа) и к потере ценной информации об исследуемом разрезе. Подъем некондиционной пробы жидкости из скважины на земную поверхность не только не позволяет осуществлять экспресс-оценку параметров пласта в реальном масштабе времени, но и приводит к дополнительным затратам времени на спуск овершота и приостановку процесса бурения, так как наличие канатной связи исключает возможность его продолжения. С другой стороны, отсутствие электромеханической связи опробователя с устьем скважины ограничивает функциональные возможности прибора, что не позволяет решать задачи по корректировке продолжительности измерения начального пластового давления на забое, дистанционно анализировать состав жидкости, поступающей в пробоотборную камеру, определять интенсивность заполнения камеры флюидом и др. В конечном итоге, вышеизложенные недостатки рассматриваемой технологии не позволяют оперативно и качественно оценивать ожидаемую продуктивность скважины.

Изобретение направлено на устранение указанных недостатков.

Для достижения этого технического результата в предлагаемом способе исследования пластов в процессе бурения нефтегазовых скважин, включающем проведение каротажа по мере углубления ствола скважины, вскрытие по данным каротажа потенциально продуктивного пласта, спуск опробователя пластов во внутрь бурильной колонны с посадкой в приемное гнездо наддолотного пакерующего узла, пакерование этого узла при прямой циркуляции бурового раствора через перепускные отверстия в колонне во время приостановки процесса бурения, отбор в пробоотборную камеру опробователя пластового флюида из подпакерной зоны на забое скважины при одновременной регистрации показаний датчиков давления и температуры для оценки по ним параметров пласта, а также последующий подъем опробывателя из скважины и перевод пробы флюида из пробоотборной камеры в приемный контейнер для определения физико-химических свойств и компонентного состава полученного образца жидкости, при отборе проб дополнительно измеряют значения удельной электропроводности поступающей в камеру жидкости, при этом измеренные значения удельной электропроводности и показания датчиков давления и температуры регистрируют наземной приемно-обрабатывающей станцией, а для образования канала связи с ней и обеспечения спуско-подъема опробователя используют бронированный геофизический кабель, выведенный из бурильной колонны через уплотнительное устройство, при этом до вскрытия потенциально продуктивного пласта опробователь на виброударобезопасном расстоянии от долота фиксируют на кабеле в надпакерном пространстве, обеспечивающем прямую циркуляцию раствора, а после вскрытия осуществляют операцию опробования путем многократного отбора и проведения дистанционного экспресс-анализа состава флюида в каждой из них по удельной электропроводности, для чего камеру путем поршневого вытеснения освобождают от первой пробы с выкидом флюида в надпакерное пространство, затем приводят ее в исходное рабочее состояние и аналогично отбору первой пробы производят последующие отборы проб флюида до тех пор, пока не наступит экстремум значений удельной электропроводности и по этому показателю принимают решение о подъеме последней пробы из скважины либо продолжении процесса бурения, а о параметрах пласта судят не только по показателям датчиков давления и температуры, но и по величине и скорости приращений удельной электропроводности.

Для осуществления предлагаемого способа опробователь пластов, содержащий цилиндрический корпус с расположенной в нем пробоотборной камерой, в нижнем днище которой установлена дренажная труба с впускным клапаном, поджатым пружиной, корпусный клапан, служащий для перевода пробы через сливной канал в контейнер, хвостовик с фильтром и смонтированным на нем уплотнительным элементом для герметизации его места посадки в приемном гнезде наддолотного пакерующего узла бурильной колонны, а также датчики давления и температуры, дополнительно снабжен блоком кабельной скважинной телеметрии для связи с наземной приемно-обрабатывающей станцией и кондуктометрическим датчиком с чувствительным элементом, установленным с помощью трубчатой вставки из диэлектрического материала на дренажной трубе, при этом участок трубы с упомянутым чувствительным элементом заключен в образованную под нижним днищем камеры герметичную маслонаполненную полость с компенсированным охранным кожухом, а камера оснащена поршнем с приводным штоком, герметично выведенным через осевое отверстие в ее верхнем днище в предусмотренную в корпусе надкамерную герметичную маслонаполненную полость и кинематически связанным с выходным валом реверсивного электропривода вращения, при этом поршень снабжен устройством для блокирования его вращения и сквозным осевым отверстие с подпружиненным обратным клапаном, имеющим возможность взаимодействия в крайнем нижнем положении поршня с впускным клапаном для обеспечения прохождения через него жидкости из дренажной трубы в штоковую полость камеры, а корпусный клапан выполнен в виде запорного золотникового устройства с уплотненным в теле верхнего днища камеры плунжером и подпружиненным толкателем, выведенным в надкамерную полость, гидравлически связанную с подкамерной полостью.

Причем кинематически связь штока с валом выполнена в виде пары «винт-гайка», образованной с одной стороны резьбовой нарезкой на валу, а с другой - резьбовым участком на входе в осевое глухое отверстие, выполненное в теле штока, при этом глубина отверстия и длина резьбовой нарезки выбраны таким образом, что обеспечивают перемещение поршня до крайних положений.

Кроме того, устройство для блокирования вращения поршня выполнено в виде призматического элемента, жестко установленного на конце штока, и двух расположенных по обе стороны от вала плоскопараллельных стенок, охватывающих призматический элемент, который имеет ответные параллельные боковины для взаимодействия со встречными поверхностями стенок.

Кроме того, устройство для блокирования вращения поршня выполнено в виде штанги, жестко с уплотнениями установленной в сквозных периферийных отверстиях, выполненных в верхнем и нижнем днищах камеры, при этом поршень снабжен ответным отверстием, герметично охватывающим штангу, а последняя имеет сквозное осевое отверстие для соединения надкамерной и подкамерной полостей.

Кроме того, обратный и впускной клапаны встречно ориентированы и снабжены двухсторонними осевыми хвостовиками, встречные из которых имеют возможность взаимодействия друг с другом, при этом хвостовик, расположенный с противоположной стороны обратного клапана, снабжен упором, обеспечивающим в крайнем нижнем положении поршня открытие впускного клапана.

Причем обратный клапан размещен во втором, предусмотренном со стороны соединения с поршнем, осевом глухом отверстии штока, дно которого служит упором для встречного хвостовика, а боковые стенки имеют отверстия для сообщения поршневой и штоковой полостей камеры.

Кроме того, опробователь снабжен устройством для автоматического отключения электропривода при крайних положениях поршня, содержащим жестко закрепленное на конце штока исполнительное звено и установленные в надкамерной полости два разнесенных по высоте концевых выключателя с возможностью их взаимодействия с исполнительным звеном при возвратно-поступательном перемещении штока.

Отличительными признаками предлагаемого способа исследования пластов в процессе бурения нефтегазовых скважин и опробователя для его осуществления от указанного выше наиболее близкого к ним технического решения являются следующие признаки: дополнительно осуществляемое при отборе проб измерение значений удельной электропроводности поступающей в камеру жидкости; осуществление непрерывной регистрации измеренных значений удельной электропроводности и показаний датчиков давления и температуры наземной приемно-обрабатывающей станцией; использование для образования канала связи со станцией и для обеспечения спуско-подъема опробователя бронированного геофизического кабеля, выведенного из бурильной колонны через уплотнительное устройство;

фиксация опробователя на кабеле до вскрытии пласта на виброударобезопасном расстоянии от долота в надпакерном пространстве, обеспечивающим прямую циркуляцию раствора; осуществление после вскрытия пласта операции опробования путем многократного отбора проб и проведения дистанционного экспресс-анализа состава флюида в каждой из них по удельной электропроводности; освобождение для этого камеры путем поршневого вытеснения первой пробы с выкидом в надпакерное пространство, затем приведение ее в исходное рабочее состояние и аналогично отбору первой пробы осуществление последующих отборов проб флюида до тех пор, пока не наступит экстремум удельной электропроводности и использование этого показателя для принятия решения о подъеме последней пробы из скважины либо продолжении процесса бурения; оценка параметров пласта не только по показаниям датчиков давления и температуры, но и по величине и скорости приращений удельной электропроводности, а также снабжение опробователя блоком кабельной скважинной телеметрии для связи с наземной приемно-обрабатывающей станцией и кондуктометрическим датчиком с чувствительным элементом, установленным с помощью трубчатой вставки из диэлектрического материала на дренажной трубе; заключение участка трубы с упомянутым чувствительным элементом в образованную под нижним днищем камеры герметичную маслонаполненную камеру с охранным кожухом; оснащение камеры поршнем с приводным штоком, герметично выведенным через осевое отверстие в ее верхнем днище в предусмотренную в корпусе надкамерную герметичную маслонаполненную полость и кинематически связанным с выходным валом введенного в корпус реверсивного электропривода вращения; снабжение поршня устройством для блокирования его вращения и сквозным осевым ответстием с подпружиненным обратным клапаном, имеющим возможность взаимодействия в крайнем нижнем положении поршня с впускным клапаном для обеспечения прохождения через него жидкости из дренажной трубы в штоковую полость камеры; выполнение корпусного клапана в виде запорного золотникового устройства с уплотненными в теле верхнего днища камеры плунжером и подпружиненным толкателем, выведенным в надкамерную полость, гидравлически связанную с подкамерной полостью. Другими отличительными признаками являются: выполнение кинематической связи штока с валом в виде пары «винт-гайка», образованной с одной стороны резьбовой нарезкой на валу, а с другой - резьбовым участком на входе в осевое глухое отверстие, выполненное в теле штока, при глубине отверстия и длине резьбовой нарезки, обеспечивающей перемещение поршня до крайних положений; выполнение устройства для блокирования вращения поршня в виде призматического элемента, жестко установленного на конце штока, и двух расположенных по обе стороны от вала плоскопараллельных стенок, охватывающих призматический элемент, который имеет ответные параллельные боковины для взаимодействия со встречными поверхностями стенок, либо выполнение устройства для блокирования вращения поршня в виде штанги, жестко с уплотнениями установленной в сквозных периферийных отверстиях, выполненных в верхнем и нижнем днищах камеры, при снабжении поршня ответным отверстием, герметично охватывающим штангу, которая имеет сквозное осевое отверстие для соединения надкамерной и подкамерной герметичных полостей; снабжение обратного и впускного встречно ориентированных клапанов двухсторонними осевыми хвостовиками, встречные из которых имеют возможность взаимодействия друг с другом; снабжение при этом хвостовика, расположенного с противоположной стороны обратного клапана, упором, обеспечивающим в крайнем нижнем положении поршня открытие впускного канала; размещение обратного клапана во втором, предусмотренном со стороны соединения с поршнем, осевом глухом отверстии штока, дно которого служит упором для встречного хвостовика, а боковые стенки имеют отверстия для сообщения поршневой и штоковой полостей камеры; снабжение опробователя устройством для автоматического отключения электропривода при крайних положениях поршня, содержащим жестко закрепленное на конце штока исполнительное звено и установленные в надкамерной полости два разнесенных по высоте концевых выключателя с возможностью их взаимодействия с исполнительным звеном при возвратно-поступательном перемещении штока.

Предлагаемый способ исследования пластов в процессе бурения нефтегазовых скважин и опробователь для его осуществления поясняются чертежами, представленными на фиг.1-6.

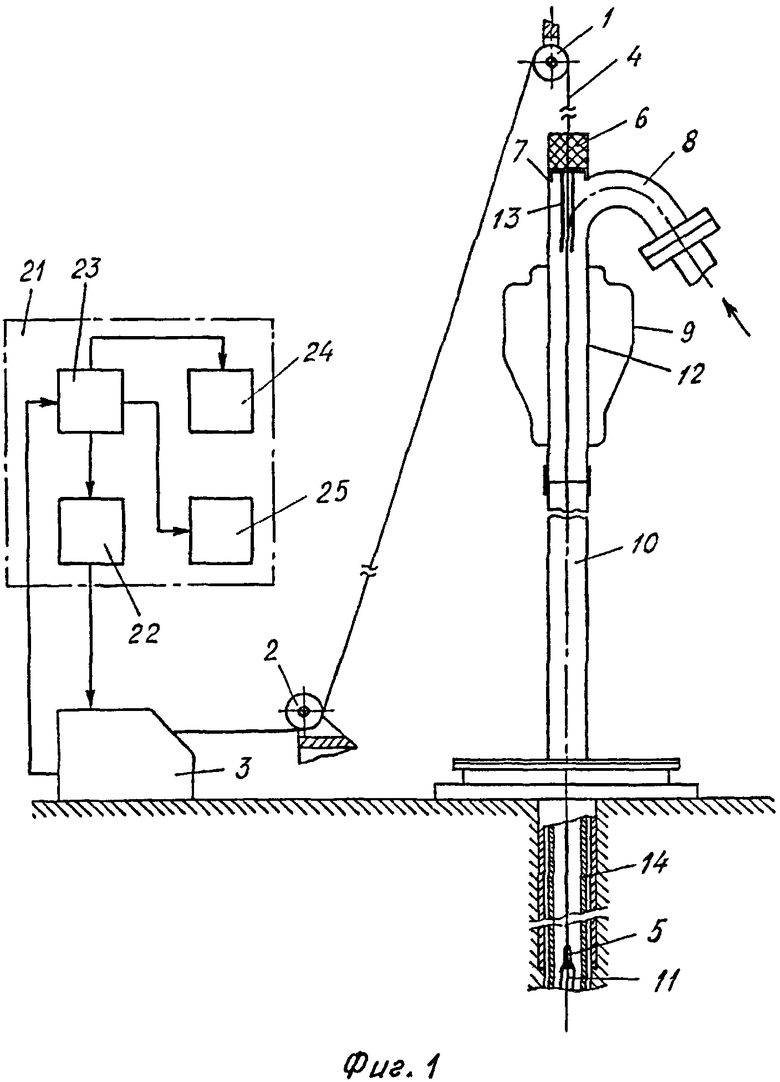

На фиг.1 представлена схема организации кабельного канала связи опробователя пластов с наземной приемно-обрабатывающей станцией.

На фиг.2 представлена компоновка низа бурильной колонны в момент посадки опробователя пластов в приемное гнездо наддолотного пакерующего узла, общий вид с частичным продольным разрезом.

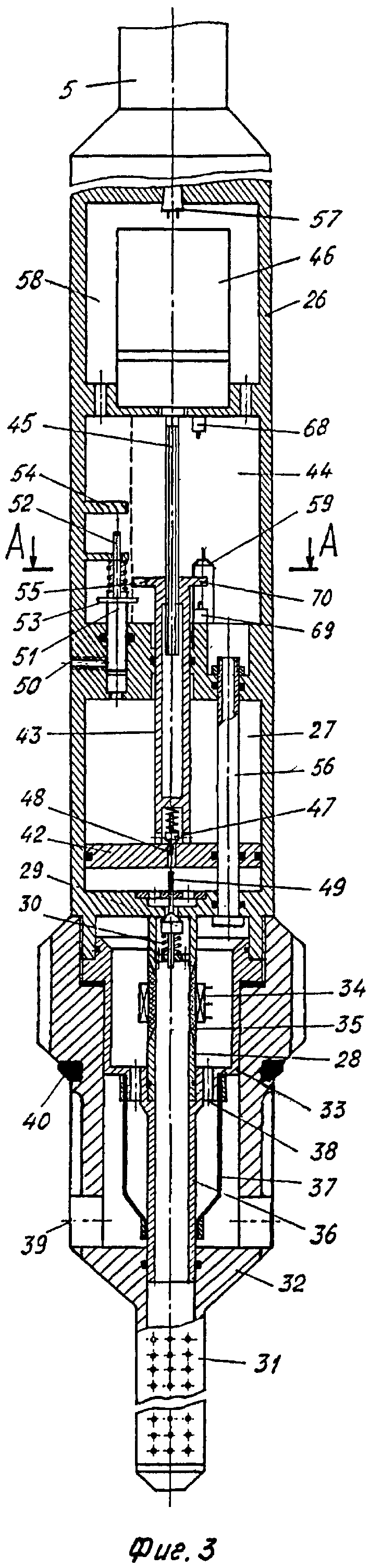

На фиг.3 - общий вид конструкции опробователя пластов с частичным продольным разрезом.

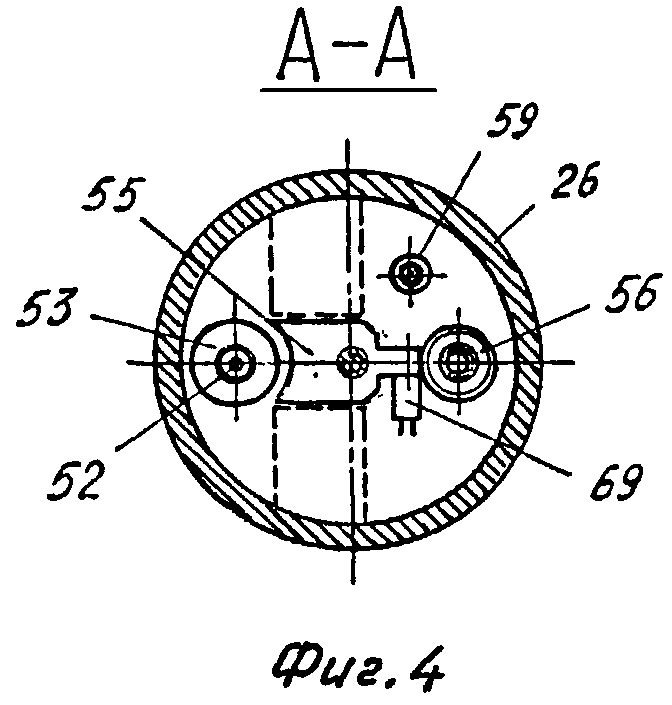

На фиг.4 - разрез А-А на фиг.3.

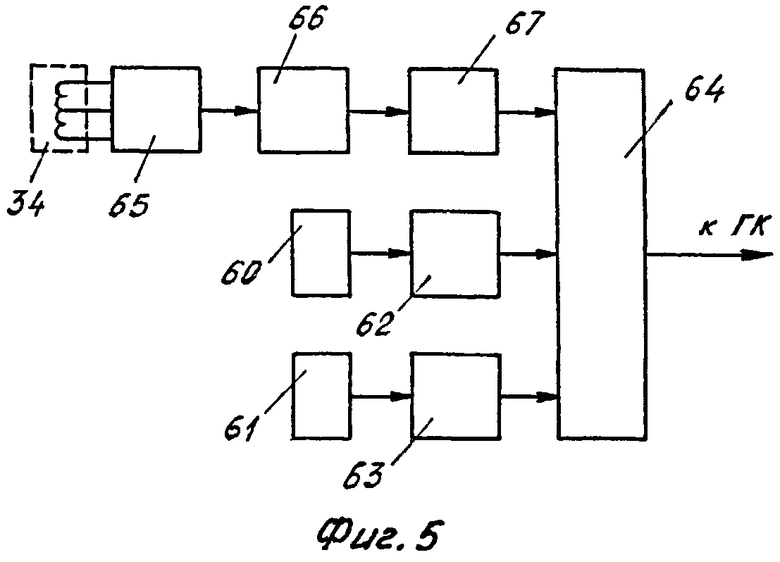

На фиг.5 - блок-схема измерительной части опробователя пластов.

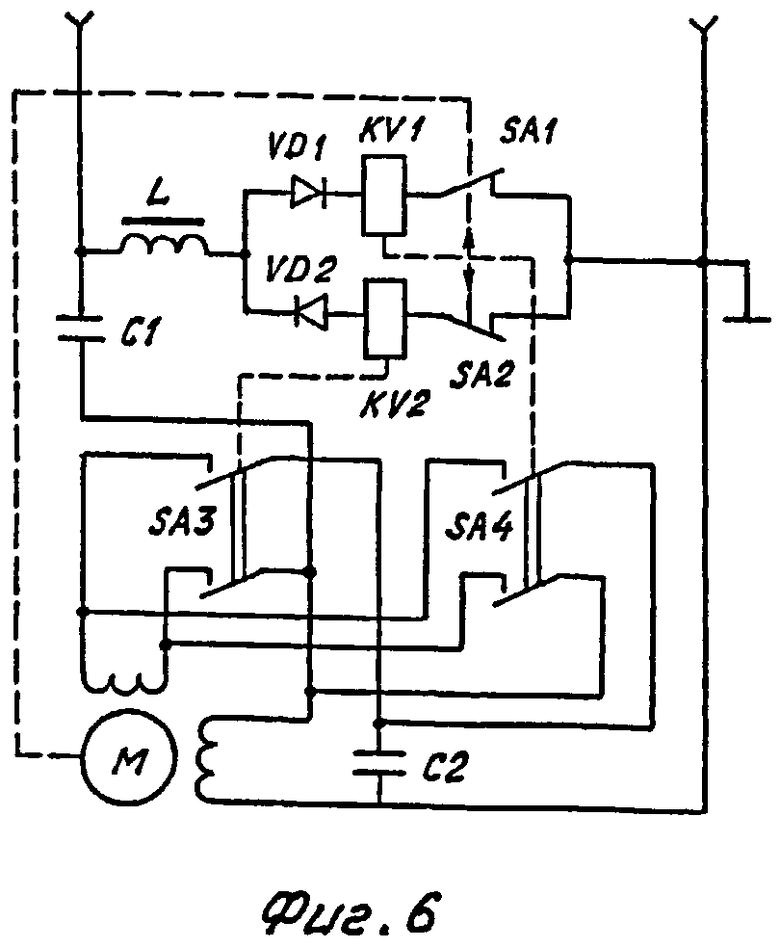

На фиг.6 - принципиальная электрическая схема системы управления устройства для автоматического отключения электропривода опробователя пластов.

Сущность способа заключается в следующем.

В процессе бурения перед вхождением в предположительно продуктивный разрез скважины на буровой вышке устанавливают подвесной 1 и направляющий 2 ролики (фиг.1). Ролики 1 и 2 оснащают подаваемым от каротажной лебедки 3 бронированным геофизическим кабелем 4, несущим кабельный наконечник 5 и герметизирующую пробку 6. Герметизирующую пробку 6 с пропущенным через нее кабелем 4 устанавливают в горловине 7, смонтированной на отводе 8 вертлюга 9. С помощью кабельного наконечника 5 к кабелю 4, имеющему вылет из ведущей бурильной трубы 10 присоединяют опробователь пластов 11. Затем опробователь 11 с помощью каротажной лебедки 3 вводят в ведущую бурильную трубку 10 и ствол 12 вертлюга до упора 13. В таком состоянии ведущую бурильную трубу 10 с опробователем 11 и вертлюгом 8 устанавливают в шурф на площадке буровой вышки (на схеме не показан). Причем в это положение опробователь 11 переводят и при наращивании и во время подъема бурильной колонны 14. Затем приступают к формированию КНБК, которая, как минимум, включает в себя маслонаполненный наддолотный пакерующий узел гидравлического типа 15 (фиг.2) с приемным подпружиненным и уплотненным в теле упомянутого узла приемным гнездом 16 для посадки в него опробователя 11, перепускными (промывочными) отверстиями 17 и эластичным пакерующим элементом 18, а также спецпереводник 19 и долото 20. Здесь следует отметить, что рассматриваемая технология не исключает возможности использования в составе КНБК наддолотного пакерующего узла с резиновым пакерующим элементом сжатия. После спуска на заданную глубину полностью собранной бурильной колонны 14 к ее верхней трубе присоединяют ведущую бурильную трубу 10, извлеченную из шурфа совместно с опробователем 11 и вертлюгом 9, и через отвод 8 по направлению к указанному на схеме стрелкой (см. фиг.1) осуществляют прокачивание бурового раствора. Под его напором при расторможенной каротажной лебедке 3 производят спуск опробователя 11 в бурильную колонну 14 на глубину, обеспечивающую щадящий уровень ударно-вибрационных нагрузок на элементы конструкции опробователя 11. Для чего ориентировочно на расстоянии 100-200 м от забоя, многократно превышающем расстояние от долота 20 до первой точки касания КНБК со стенкой ствола скважины, опробователь 11 фиксируют торможением каротажной лебедки 3. Такое положение опробователя 11 относительно долота 20 в надпакерном пространстве не только обеспечивает прямую циркуляцию бурового раствора в процессе бурения, но и приводит к снижению уровня динамических воздействий на опробователь 11 к требуемому минимуму за счет рассеяния энергии вибраций и ударов в окружающую среду пропорционально количеству точек соприкосновения нагруженной бурильной колонны 14 со стенкой ствола в интервале глубин, ограниченном долотом 20 и опробователем 11. Причем, при глубоком бурении, обеспечивающем достаточно большое удаление опробователя 11 от забоя, например, на 500-800 м возникают условия, приводящие к снижению воздействующей на прибор температуры в среднем на 20°С (при геотермическом градиенте 1°C на 33 м) по сравнению с температурой в забойной части ствола, что создает тепловой режим, значительно уменьшающий температурные деформации конструктивных элементов, часто носящие необратимый характер при длительном нахождении скважинной аппаратуры на больших глубинах, а также обеспечивает температурный резерв по глубинности исследования высокотемпературных скважин. Это особенно важно в том случае, когда горячая промывочная жидкость не успевает охлаждаться на устье скважины и вновь поступает на забой, достигая температуры разбуриваемых пород. После создания необходимой осевой нагрузки на долото 20 начинают бурение скважины. При этом в процессе углубления скважины непрерывно проводится газовый каротаж, отбор и изучение шлама и промывочной жидкости с помощью приборов и оборудования приемно-обрабатывающей станции 21 (станции ГТИ), а опробователь 11 в режиме ожидания находится в подвешенном на кабеле 4 неизменном расстоянии от устья. После вхождения долота 20 в предполагаемо продуктивные отложения (по данным каротажа) для определения параметров вскрытого коллектора осуществляют его опробование на заданных глубинах. Для чего под напором прокачиваемого бурового раствора при расторможенной лебедке 3 по команде оператора (технолога) осуществляют спуск опробователя 11 с посадкой в приемное гнездо 16 наддолотного пакерующего узла 15 (исходное состояние на фиг.2). Причем в случае использования программно-управляемой лебедки эта операция может осуществляться с помощью блока управления 22 приемно-обрабатывающей станции 21 по сигналу, поступающему от вычислительного устройства (компьютера) 23 (см. фиг.1). После доставки опробователя 11 к приемному гнезду 16, о чем судят по скачку давления на стояке буровой установки (на схеме не показан), при перемещении упомянутого гнезда вниз по направлению к долоту 20 происходит открытие перепускных отверстий 17 для продолжения прямой циркуляции бурового раствора и пакерование вскрытого бурением пласта с обеспечением его герметичной изоляции от вышерасположенного скважинного кольцевого пространства. При этом возникают условия, необходимые для получения притока пластовых жидкостей и газов и отбора проб для лабораторного исследования их состава и свойств, а также передачи забойных параметров по геофизическому кабелю 4 на приемно-обрабатывающую станцию 21 с последующей их обработкой с помощью программного обеспечения вычислительным устройством 23, визуализацией поступающей информации на экране монитора 24 и регистрацией данных на бумажном носителе принтера 25. Для осуществления этого процесса опробователь 11 содержит цилиндрический корпус 26 с расположенной в нем пробоотборной камерой 27. В нижнем днище камеры 27 установлена дренажная труба 28 с впускным клапаном 29, поджатым к седловине пружиной 30. На входе в дренажную трубу 28 установлен фильтр 31, жестко связанный с хвостовиком 32, установленным на нижнем конце корпуса 26 с помощью резьбового соединения. На стыке этого соединения посредством фланцевого элемента герметично по отношению к корпусу 26 и хвостовику 32 установлен охранный кожух 33, образующий подкамерную маслонаполненную полость для размещения в ней чувствительного элемента 34 кондуктометрического датчика и датчика температуры (на чертеже не показан). При этом чувствительный элемент 34 установлен на дренажной трубе 28 с помощью трубчатой вставки 35, выполненной из диэлектрического материала, например, стекло- или углепластика, а охранный кожух 33 имеет трубчатый хвостовик 36, герметично связанный в верхней своей части с нижним концом дренажной трубы 28 и является продолжением последней. Причем, нижний конец хвостовика 36 герметично связан с выходным отверстием фильтра 31. Для обеспечения устойчивости дренажной трубы 28 к скважинному давлению в месте соединения с трубчатой вставкой 35 охранный кожух снабжен резиновым компенсатором давления 37, герметично связанным с одной стороны с днищем охранного кожуха 33, а с другой - с трубчатым хвостовиком 36. При этом для обеспечения работоспособности компенсатора давления 37 в днище охранного корпуса 33 предусмотрены сквозные отверстия 38, а в хвостовике 32 - отверстия 39 и продольные боковые прорези для циркуляции бурового раствора. Кроме того, хвостовик 32 для обеспечения герметичной посадки в приемное гнездо 16 (см. фиг.1) снабжен уплотнительным резиновым кольцом (манжетой) 40 и имеет цилиндрический выступ с продольными боковыми ребрами для свободного притока между ними бурового раствора, а также встречную по отношению к седловине приемного гнезда 16 конусную поверхность. Причем, для обеспечения свободного притока бурового раствора в кольцевом пространстве между приемным гнездом 16 и хвостовиком 32 через вышеупомянутые прорези внутренний канал пакерующего узла снабжен пружинным компенсатором 41 веса опробователя, обеспечивающим при отсутствии принудительной циркуляции бурового раствора вылет верхних концов этих прорезей над верхней торцовой поверхностью приемного гнезда 16. Наличие компенсатора 41, включающего в себя цилиндрическую пружину сжатия с нижней и верхней упорными шайбами, целесообразно на случай аварийной ситуации, связанной с обрывом кабеля 4 и вынужденным в этой связи подъемом бурового инструмента из скважины. Для осуществления пробоотборных функций камера 27 оснащена поршнем 42 с приводным штоком 43, герметично выведенным через осевое отверстие в ее верхнем днище в предусмотренную в корпусе 26 надкамерную герметичную маслонаполненную полость 44 и кинематически связанным с выходным валом 45 введенного в корпус 26 реверсивного электропривода вращения 46. При этом поршень 42 снабжен устройством для блокирования его вращения и сквозным осевым отверстием с подпружиненным обратным клапаном 47, имеющим возможность взаимодействия в крайнем нижнем положении поршня 42 с впускным клапаном 29 для обеспечения прохождения через него жидкости из дренажной трубы 28 в штоковую полость камеры 27. Для чего обратный 47 и впускной клапаны 29 встречно ориентированы и снабжены двухсторонними осевыми хвостовиками, встречные из которых 48 и 49 имеют возможность взаимодействия друг с другом. При этом хвостовик, расположенный с противоположной стороны обратного клапана 47, снабжен упором, обеспечивающим в крайнем нижнем положении поршня 42 открытие впускного клапана 29, который может иметь различную конструкцию, в том числе и плунжерного типа. Причем, пружина 30 впускного клапана имеет большую жесткость, чем пружина обратного клапана 47. Для обеспечения обратно-поступательного перемещения поршня 42 кинематическая связь штока 43 с валом 45 выполнена в виде пары «винт-гайка», образованной с одной стороны резьбовой нарезкой на валу 45, а с другой резьбовым участком на входе в осевое глухое отверстие, выполненное в теле штока 43. При этом глубина упомянутого отверстия и длина резьбовой нарезки выбраны таким образом, что обеспечивают перемещение поршня 42 до крайних положений. Кроме того, в теле штока 43 со стороны его соединения с поршнем 42 выполнено второе осевое глухое отверстие, в котором размещен обратный клапан 47. Причем дно этого отверстия служит упором для встречного хвостовика обратного клапан 47, а боковые стенки имеют отверстия для сообщения поршневой и штоковой полостей камеры 27. В верхнем днище камеры 27 размещен корпусный клапан сливного канала 50, выполненный в виде запорного золотникового устройства с уплотненным в теле верхнего днища камеры 27 плунжером 51 и подпружиненным толкателем 52, выведенным в надкамерную полость 44, гидравлически связанную с подкамерной полостью. При этом следует отметить, что гидравлическая связь указанных полостей может быть осуществлена как с помощью обводного (по отношению к камере 27) канала, так и с применением сквозного канала, техническая реализация которого рассматривается ниже. Сливной канал 50 имеет внутреннюю резьбу для обеспечения возможности присоединения к нему штуцера со шлангом при переводе пробы жидкости и газа из камеры 27 поднятого на земную поверхность пробоотборника в приемный контейнер. Толкатель 52 снабжен жестко связанным с ним упорным фланцем 53 и сверху ограничен в осевом перемещении упором 54. При этом толкатель 52 и плунжер 51 могут быть выполнены в виде двух отдельных элементов, так и за одно целое. Причем, плунжер 51 для обеспечения герметичности камеры 27 снабжен расположенными на его нижнем конце резиновым уплотнительным элементом.

Для предотвращения вращательного движения поршня 42 при работе электропривода 46 опробователь 11 содержит устройство для блокирования этого вращения, которое в зависимости от конструктивной целесообразности может быть выполнено в двух вариантах исполнения. В первом варианте устройство для блокирования вращения поршня 42 может быть выполнено в виде призматического элемента 55, жестко установленного на конце штока 43 и двух расположенных по обе стороны от вала 45 плоскопараллельных стенок (на фиг.3 и 4 показаны пунктирными линиями), охватывающих призматический элемент 55, который имеет ответные параллельные боковины для взаимодействия со встречными поверхностями стенок. Во втором варианте (см. фиг.3) устройство для блокирования вращения поршня 42 выполнено в виде штанги 56, жестко с уплотнениями установленной в сквозных периферийных отверстиях, выполненных в верхнем и нижнем днищах камеры 27. При этом поршень 42 снабжен ответным отверстием, герметично охватывающим штангу 56, а последняя имеет сквозное осевое отверстие для соединения надкамерной и подкамерной полостей. Причем, через это отверстие пропущены монтажные провода чувствительного элемента 34 от кондуктометрического датчика и датчика температуры до электроввода 57 блока электроники (на чертеже не показан), расположенного над секцией 58 размещения электропривода 46. Помимо размещения монтажных проводов сквозное осевое отверстие в штанге 56 служит для сообщения подкамерной и надкамерной полостей при полном заполнеии последней и расположенной над ней секции 58 маслом для обеспечения взаимодействия с компенсатором давления 37. В надкамерной полости 44 в теле верхнего днища камеры 27 с выходом в нее чувствительного элемента герметично установлен датчик давления 59. Чувствительные элементы 60 и 61 (фиг.5) датчиков давления 59 и температуры через электронные усилители 62 и 63 подключены к блоку кабельной скважинной телеметрии 64, размещенному в герметичной капсуле (на фиг.3 не показана) корпуса 26 над секцией электропривода 46, и в свою очередь подключенному к геофизическому кабелю (ГК) для передачи скважинной информации приемно-обрабатывающей станции 21 (см. фиг.1). Указанные датчики имеют типовую конструкцию и по этой причине не требуют пояснений. Кондуктометрический датчик (или иначе анализатор состава жидких веществ) может иметь различные схемы построения и в наиболее широко используемом варианте исполнения, основанном на определении девиации частоты измерительного генератора, содержит последовательно подключенные к блоку кабельной скважинной телеметрии 64 чувствительный элемент 34, обычно представляющий собой маловитковую обмотку, измерительный генератор 65, ограничитель 66 выходного напряжения и дискриминатор 67, преобразующий изменение частоты в изменение напряжения (см. фиг.5). Для обеспечения автоматического отключения электропривода 46 при крайних положениях поршня 42 опробователь 11 снабжен устройством, содержащим установленные в надкамерной полости корпуса 26 два разнесенных по высоте концевых выключателя 68 и 69 (см. фиг.3) с возможностью взаимодействия с исполнительным звеном 70 при возвратно-поступательном перемещении штока 43. Осуществление этого процесса связано с применением системы управления, входящей в электронный блок опробователя с возможностью подключения к источнику питания (на чертеже не показан), обеспечивающему по команде, выдаваемой приемно-обрабатывающей станцией 21, подачу на вход системы управления напряжений постоянного и переменного тока. При этом принципиальная электрическая схема системы управления (фиг.6) включает в себя асинхронный микроэлектродвигатель М, входящий совместно с редуктором в состав электропривода 46, а также нормально замкнутые электрические контакты SA1 и SA2 соответственно верхнего 68 и нижнего 69 концевых выключателей, последовательно соединенные с обмотками электромагнитных реле KV1 и KV2 и встречно включенными диодами VD1 VD2,образующих две параллельные цепи, точки соединения которых черех дроссель L подключены к цепи питания системы управления. При этом цепь питания содержит разделительный конденсатор С1, фазосдвигающий конденсатор С2, подключенный к обмоткам электродвигателя М, а реле KV1 и KV2 имеют сдвоенные нормально разомкнутые контакты SA3 и SA4, включенные в цепи упомянутых обмоток с возможностью (при их поочередном замыкании) изменения направления вращения вала 45 электропривода 46. Для обеспечения этого необходимо на вход схемы подать напряжение постоянного тока определенной полярности. Так, например, если для обеспечения вращения вала 45 против часовой стрелки (при виде сверху на фиг.3) необходимо на вход схемы подать напряжение постоянного тока положительной полярности, то в этом случае сработает реле KV1 и контакты SA4 замкнутся, обеспечивая, таким образом, при подаче на вход схемы переменного тока вращение якоря электродвигателя М в требуемом направлении. Тогда при правой резьбовой нарезке на валу 45 поршень 42 будет перемещаться к нижнему днищу камеры 27 до тех пор, пока исполнительное звено 70 не разомкнет контакт SA1 концевого выключателя 69. В этом случае при обесточивании обмотки реле KV1 произойдет размыкание SA4, прекращение вращения вала 45 и остановка поршня 42 в крайнем нижнем положении. Для обеспечения перемещения поршня 42 в обратном направлении необходимо на вход схемы подать напряжение постоянного тока отрицательной полярности. При этом сработает реле KV2 и замкнутся контакты SA3, обеспечивая подключение обмоток электродвигателя М к источнику питания. Причем, в момент прекращения взаимодействия исполнительного звена 53 с нижним концевым выключателем 69 произойдет возвращение контакта SA1 в исходное замкнутое состояние, обеспечивая возможность реверсирования электродвигателя М после размыкания контактов SA2 и SA3 при достижении поршнем 42 своего крайнего верхнего положения. Таким образом, обеспечивается изменение направления перемещения поршня 42 в камере 27. Причем, местоположение поршня 42 относительно верхнего или нижнего днища камеры 27 с достаточной для практических целей точностью легко определяется по времени, отсчитываемому от момента подачи на вход схемы напряжения постоянного тока соответственно отрицательного или положительного знака.

Перед посадкой опробователя в приемное гнездо 16 наддолотного пакерующего узла 15 прибор приводят в исходное состояние, которое изображено на фиг.3. В этом состоянии поршень 42 после достижения своего крайнего верхнего положения находится на расстоянии от нижнего днища камеры 27, исключающем взаимодействие встречных хвостовиков 48 и 49 обратного 47 и впускного 29 клапанов. Плунжер 51 в зависимости от усилия создаваемого пружиной его толкателя 52 может находиться в том положении, которое показано на чертеже, либо в крайнем нижнем положении, которое в любом случае обеспечивается за счет скважинного давления, передаваемого через компенсатор давления 37 маслу, заполняющему корпус 26 опробователя 11. При этом камера 27 изначально заполнена воздухом под атмосферным давлением. После пакерования призабойной зоны ствола скважины приступают к опробованию вскрытого бурением коллектора. Для чего по команде от приемно-обрабатывающей станции 21 обеспечивают перемещения поршня 42 до своего крайнего нижнего положения. В результате этого происходит открытие впускного клапана 29, обеспечивающего при наличии притока пластовой жидкости ее поступление в штоковую полость камеры 27. При этом происходит дистанционная регистрация и обработка показаний датчиков прибора с помощью компьютера 23 приемно-обрабатывающей станции 21. Регистрируются температура скважинной среды, изменение давления в камере 27, а также удельная электропроводность жидкости. Чаще всего состав жидкости первой отобранной пробы не представляет практического интереса, так как в основном содержит находящийся в дренажной трубе 28 буровой раствор. Однако полученное при этом значение удельной электропроводности может служить опорной величиной для последующей оценки относительно нее динамики увеличения или уменьшения значений удельной электропроводности в очередных отобранных пробах жидкости до получения экстремума значений удельной электропроводности, свидетельствующего об отборе флюида максимально достижимой чистоты. Для обеспечения этого штоковую полость камеры 27 периодически путем поршневого вытеснения освобождают от первой и последующих проб с выкидом флюида через сливной канал 50 в надпакерное пространство. При этом в начальной фазе вытеснения жидкости при отрыве поршня 42 от нижнего днища камеры 27 происходит закрытие впускного 29 и обратного 47 клапанов, а при дальнейшем продолжении хода поршня 42 - перемещение вверх плунжера 51 с преодолением усилия, создаваемого его пружиной за счет возникающего перепада давлений в штоковой полости камеры 27 и надкамерной полости 44 прибора, и открытие сливного канала 50. После достижения поршнем 42 крайнего верхнего положения и отключения электропривода 46 от источника питания осуществляют изменение направления постоянного тока в схеме системы управления электроприводом 46. В результате чего происходит изменение направления вращения вала 45 и перемещение поршня 42 до своего крайнего нижнего направления. При этом во время перемещения поршня 42 происходит открытие обратного клапана 47. а также закрытие сливного канала 50 и перемещение плунжера 51 в свое крайнее нижнее положение. Процесс отбора и выкида чрезмерно загрязненных проб пластовой жидкости повторяется до тех пор, пока не будет отобрана кондиционная по измеренным значениям удельной электропроводности проба флюида. При этом благодаря многократному чередованию циклов «отбор-выкид» рассматриваемый технологический процесс обеспечивает регистрацию кривых восстановления давления (КВД) при отборе каждой пробы пластовой жидкости, кривых притока (КП) по интенсивности поочередного заполнения камеры 27 жидкостью, величины и скорости приращений ее удельной электропроводности до получения экстремума измеренных значений в зависимости от преобладания водной, нефтяной или газовой составляющей в исследуемой пластовой жидкости. Решаемый, таким образом, ступенчатый процесс исследования позволяет по оперативно (дистанционно) полученным КВД и КП судить о поведении пласта во время отбора проб и путем сравнения полученных результатов более достоверно оценивать коллекторские свойства пласта. После завершения отбора проб опробователь при кратковременном прекращении циркуляции бурового раствора снимают с приемного гнезда 16 (см. фиг.2) и с возобновлением циркуляции осуществляют его подъем на земную поверхность. В результате чего происходит распакерование призабойной зоны ствола скважины, обеспечивающее возможность продолжения процесса бурения. При этом поршень 42 опробователя находится в крайнем нижнем положении с открытыми впускным 29 и обратным 47 клапанами. По мере подъема опробователя равные по величине давления в камере 27 и маслонаполненных полостях корпуса 26 принимают значение уменьшающегося с глубиной давления скважинной среды. Изменение этого давления оценивают по показаниям датчика давления 59 прибора. При давлении максимально близком к атмосферному, то есть перед самым извлечением опробователя из раствора буровой колонны его останавливают и по сигналу от приемно-обрабатывающей станции 21 начинают процесс отсечения находящейся в камере 27 под незначительным статическим давлением бурового раствора пробы флюида от жидкости, находящейся в дренажной трубе. Для чего поршень 42 перемещают в исходное, представленное на фиг.3, состояние, а о закрытии обратного клапана 47 судят по резкому возрастанию давления в штоковой полости камеры 27, отмечаемому датчиком давления 59, что помимо посекундно отсчитываемого времени служит сигналом для мгновенного отключения электропривода 46 от источника питания до открытия сливного канала 50. Учитывая, что скорость перемещения поршня 42 может быть достаточно малой, например, не превышающей 0,5-1,0 мм/с, это позволяет электронным путем своевременно реагировать на герметизацию отобранной пробы флюида с исключением ее несанкционированного выкида через сливной канал 50. Здесь следует отметить, что указанный скоростной режим перемещения поршня 42 необходим лишь при подъеме отобранной пробы флюида из скважины. Для осуществления же процесса «отбор-выкид» пробы флюида целесообразно с целью минимизации затрат времени на исследование пласта скорость перемещения поршня 42 увеличить по меньшей мере втрое, что легко решается с помощью широко известных электронных схем регулирования частоты вращения ротора электродвигателей. Кроме того, следует иметь в виду, что после закрытия обратного клапана 47 и до отключения электропривода 46 поршень 42 в регламентируемом интервале времени совершает до своей остановки небольшое перемещение, приводящее к повышению давления жидкости в его штоковой полости и к перемещению плунжера 51 вверх с преодолением противодействующего усилия, создаваемого пружиной. Поэтому длина нижней части плунжера 51, отсчитываемая от его конца в крайнем нижнем положении до сливного канала 50 должна быть выбрана такой, чтобы своим перемещением до открытия указанного канала компенсировать уменьшение объема штоковой полости цилиндра 27. При этом остаточное давление в указанной полости не должно создавать усилия на торец плунжера 51, превышающего усилия, создаваемого пружиной толкателя 52. В зависимости от диаметра поршня 42 (45-60 мм), его эффективной (рабочей) площади и диаметра поперечного сечения плунжера 51 (8-10 мм) длина его вышеупомянутой части может составлять 25-50 мм. После обеспечения, таким образом, сохранения отобранной пробы в герметичном состоянии ее при извлечении пробоотборника из бурильной колонны (преимущественно без отсоединения кабеля 4) путем поршневого вытеснения по сигналу от приемно-обрабатывающей станции 21 переводят в приемный контейнер. Затем путем возвратно-поступательного перемещения поршня 42 (вниз, вверх и обратно до исходного, изображенного на фиг.3, положения) пробоотборник в подвешенном на кабеле 4 состоянии освобождают от остатков жидкости, промывают струей воды фильтр 31 и опускают в бурильную колонну для проведения очередного этапа исследования пластов в процессе бурения скважины.

Основными преимуществами предлагаемого способа и реализующего этот способ опробователя являются:

- возможность получения максимально чистых образцов проб флюида для обеспечения проведения их высококачественного анализа;

- возможность дистанционного выявления коллектора, определения его насыщения и оценки гидродинамических параметров в реальном масштабе времени;

- возможность быстрого определения типа вновь открытой залежи для правильной организации последующей разработки месторождения;

- возможность минимизации интервала времени между вскрытинм и исследованием пласта для получения качественной информации о его параметрах при опережающей бурение фильтрации промывочной жидкости, особенно при разбуривании трещинных коллекторов;

- возможность оперативной оценки продуктивности и глубины залегания коллекторов большой мощности, преимущественно трещинно-каверновой пористости, без частого подъема отобранных проб флюида на земную поверхность;

- исключение необходимости прерывания процесса разбуривания забоя при нахождении опробователя в колонне бурильных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 1996 |

|

RU2107816C1 |

| Опробователь пластов в процессе бурения | 1977 |

|

SU696151A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ОТКАЧКИ ФЛЮИДА С ПОМОЩЬЮ АНАЛИЗА СКОРОСТИ ПРИТОКА ФЛЮИДА ИЗ ПОРОДЫ | 2004 |

|

RU2349751C2 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1994 |

|

RU2082001C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ ОТКАЧКИ ФЛЮИДА НА ОСНОВЕ ОПРЕДЕЛЯЕМОГО В СКВАЖИНЕ ДАВЛЕНИЯ НАЧАЛА КОНДЕНСАЦИИ | 2004 |

|

RU2352776C2 |

| Устройство для испытания скважин | 1988 |

|

SU1645488A1 |

| Пробоотборный снаряд | 1978 |

|

SU857461A1 |

| КОМПОНОВКА ДЛЯ БУРЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2085692C1 |

| НАПРАВЛЕННЫЙ ОТБОР ОБРАЗЦОВ ПЛАСТОВЫХ ФЛЮИДОВ | 2010 |

|

RU2556583C2 |

| СПОСОБ КОНТРОЛЯ ВОДООТДАЧИ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 2014 |

|

RU2566160C1 |

Изобретение относится к области нефтяной и газовой промышленности и предназначено для оперативного исследования пластов бурящихся поисково-разведочных скважин без подъема бурильных труб при проведении исследований. Техническим результатом изобретения является повышение эффективности опробования вскрытых бурением коллекторов, в том числе и в осложненных стволах глубоких скважин. Для чего при отборе проб измеряют значения удельной электропроводности поступающей в пробоотборную камеру жидкости. При этом измеренные значения удельной электропроводности и показания датчиков давления и температуры регистрируют наземной приемно-обрабатывающей станцией, а для образования канала связи с ней и обеспечения спуско-подъема опробователя используют бронированный геофизический кабель, выведенный из бурильной колонны через уплотнительное устройство. Причем до вскрытия потенциально продуктивного пласта опробователь на виброударобезопасном расстоянии от долота фиксируют на кабеле в надпакерном пространстве наддолотного пакерующего узла, обеспечивающем прямую циркуляцию раствора, а после вскрытия осуществляют операцию опробования путем многократного отбора проб и проведения дистанционного экспресс-анализа состава флюида в каждой из них по удельной электропроводности, для чего в камеру путем поршневого вытеснения освобождают от первой пробы с выкидом флюида в надпакерное пространство. Затем приводят ее в исходное рабочее состояние и аналогично отбору первой пробы производят последующие отборы проб флюида до тех пор, пока не наступит экстремум значений удельной электропроводности и по этому показателю принимают решение о подъеме последней пробы из скважины либо о продолжении процесса бурения, а о параметрах пласта судят по показаниям датчиков давления, температуры и по величине и скорости приращений удельной электропроводности. 2 н. и 6 з.п. ф-лы, 6 ил.

1. Способ исследования пластов в процессе бурения нефтегазовых скважин, включающий проведение каротажа по мере углубления ствола скважины, вскрытие по данным каротажа потенциально продуктивного пласта, спуск опробователя пластов во внутрь бурильной колонны с посадкой в приемное гнездо наддолотного пакерующего узла, пакерование этого узла при прямой циркуляции бурового раствора через перепускные отверстия в колонне во время приостановки процесса бурения, отбор в пробоотборную камеру опробователя пластового флюида из подпакерной зоны на забое скважины при одновременной регистрации показаний датчиков давления и температуры для оценки по ним параметров пласта, а также последующий подъем опробователя из скважины и перевод пробы флюида из пробоотборной камеры в приемный контейнер для определения физико-химических свойств и компонентного состава полученного образца жидкости, отличающийся тем, что при отборе проб дополнительно измеряют значения удельной электропроводности поступающей в камеру жидкости, при этом измеренные значения удельной электропроводности и показания датчиков давления и температуры регистрируют наземной приемно-обрабатывающей станцией, а для образования канала связи с ней и обеспечения спуско-подъема опробователя используют бронированный геофизический кабель, выведенный из бурильной колонны через уплотнительное устройство, при этом до вскрытия потенциально продуктивного пласта опробователь на виброударобезопасном расстоянии от долота фиксируют на кабеле в надпакерном пространстве, обеспечивающем прямую циркуляцию раствора, а после вскрытия - осуществляют операцию опробования путем многократного отбора проб и проведения дистанционного экспресс-анализа состава флюида в каждой из них по удельной электропроводности для чего камеру путем поршневого вытеснения освобождают от первой пробы с выкидом флюида в надпакерное пространство, затем приводят ее в исходное рабочее состояние и аналогично отбору первой пробы производят последующие отборы проб флюида до тех пор, пока не наступит экстремум значений удельной электропроводности и по этому показателю принимают решение о подъеме последней пробы из скважины либо продолжении процесса бурения, а о параметрах пласта судят не только по показаниям датчиков давления и температуры, но и по величине и скорости приращений удельной электропроводности.

2. Опробователь для осуществления способа по п.1, содержащий цилиндрический корпус с расположенной в нем пробоотборной камерой, в нижнем днище которой установлена дренажная труба с впускным клапаном, поджатым пружиной, корпусный клапан, служащий для перевода пробы через сливной канал в контейнер, хвостовик с фильтром и смонтированным на нем уплотнительным элементом для герметизации его места посадки в приемном гнезде наддолотного пакерующего узла бурильной колонны, а также датчики давления и температуры, отличающийся тем, что он дополнительно снабжен блоком кабельной скважинной телеметрии для связи с наземной приемно-обрабатывающей станцией и кондуктометрическим датчиком с чувствительным элементом, установленным с помощью трубчатой вставки из диэлектрического материала на дренажной трубе, при этом участок трубы с упомянутым чувствительным элементом заключен в образованную под нижним днищем камеры герметичную маслонаполненную полость с компенсированным охранным кожухом, а камера оснащена поршнем с приводным штоком, герметично выведенным через осевое отверстие в ее верхнем днище в предусмотренную в корпусе надкамерную герметичную маслонаполненную полость и кинематически связанным с выходным валом введенного в корпус реверсивного электропривода вращения, при этом поршень снабжен устройством для блокирования его вращения и сквозным осевым отверстием с подпружиненным обратным клапаном, имеющим возможность взаимодействия в крайнем нижнем положении поршня с впускным клапаном для обеспечения прохождения через него жидкости из дренажной трубы в штоковую полость камеры, а корпусный клапан выполнен в виде запорного золотникового устройства с уплотненным в теле верхнего днища камеры плунжером и подпружиненным толкателем, выведенным в надкамерную полость, гидравлически связанную с подкамерной полостью.

3. Опробователь по п.2, отличающийся тем, что кинематическая связь штока с валом выполнена в виде пары «винт-гайка», образованной с одной стороны резьбовой нарезкой на валу, а с другой - резьбовым участком на входе в осевое глухое отверстие, выполненное в теле штока, при этом глубина отверстия и длина резьбовой нарезки выбраны таким образом, что обеспечивают перемещение поршня до крайних положений.

4. Опробователь по п.2, отличающийся тем, что устройство для блокирования вращения поршня выполнено в виде призматического элемента, жестко установленного на конце штока, и двух расположенных по обе стороны вала плоскопараллельных стенок, охватывающих призматический элемент, который имеет ответные параллельные боковины для взаимодействия со встречными поверхностями стенок.

5. Опробователь по п.2, отличающийся тем, что устройство для блокирования вращения поршня выполнено в виде штанги, жестко с уплотнениями установленной в сквозных периферийных отверстиях в верхнем и нижнем днищах камеры, при этом поршень снабжен ответным отверстием, герметично охватывающим штангу, а последняя имеет сквозное осевое отверстие для соединения надкамерной и подкамерной полостей.

6. Опробователь по п.2, отличающийся тем, что обратный и впускной клапаны встречно ориентированы и снабжены двухсторонними осевыми хвостовиками, встречные из которых имеют возможность взаимодействия друг с другом, при этом хвостовик, расположенный с противоположной стороны обратного клапана, снабжен упором, обеспечивающим в крайнем нижнем положении поршня открытие впускного клапана.

7. Опробователь по п.6, отличающийся тем, что обратный клапан размещен во втором, предусмотренном со стороны соединения с поршнем, осевом глухом отверстии штока, дно которого служит упором для встречного хвостовика, а боковые, стенки имеют отверстия для сообщения поршневой и штоковой полостей камеры.

8. Опробователь по п.2, отличающийся тем, что он снабжен устройством для автоматического отключения электропривода при крайних положениях поршня, содержащим жестко закрепленное на конце штока исполнительное звено и установленные в надкамерной полости два разнесенных по высоте концевых выключателя с возможностью их взаимодействия с исполнительным звеном при возвратно-поступательном перемещении штока.

| МАВЛЮТОВ М.Р | |||

| и др | |||

| Технология бурения глубоких скважин | |||

| Учебное пособие для вузов | |||

| - М.: Недра, 1982, с.259-261 | |||

| Устройство для исследования скважин и пластов | 1984 |

|

SU1208214A1 |

| Пробоотборник для испытателя пластов | 1980 |

|

SU901490A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПЛАСТОВ В ПРОЦЕССЕ ПРОВОДКИ СКВАЖИНЫ | 1992 |

|

RU2026965C1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| US 3941190 A1, 02.03.1976 | |||

| US 3107729 A, 22.10.1963. | |||

Авторы

Даты

2013-09-10—Публикация

2012-04-09—Подача