Группа изобретений относится к сбору природного газа для транспортировки от удаленных запасов и, более конкретно, к системам и способам, которые используют модульное оборудование хранения и обработки, масштабно конфигурируемое для плавающих вспомогательных судов, платформ и транспортных судов для предоставления полного решения конкретных нужд цепочки поставок, обеспечивая возможность реализации быстрого экономического развития удаленных запасов с помощью средства, не предоставляемого системами сжиженного природного газа (LNG) или сжатого природного газа (CNG), в частности, запасов такого размера, который в индустрии природного газа считается “труднодоступным” или “удаленным”.

Природный газ, в основном, перемещается по трубопроводам на суше. Там, где перемещать продукт по трубопроводу непрактично или непозволительно дорого, системы транспортировки LNG предоставили решение над определенной пороговой величиной размера запаса. С постоянным удорожанием вариантов осуществления систем LNG, ответом на которые стала экономия масштаба больших и больших устройств, индустрия отошла от возможности обслуживания более маленьких и наиболее богатых запасов. Многие из этих запасов расположены удаленно и не были экономичными для эксплуатации с использованием систем LNG. Нежелательные последствия основанных на суше проблем окружающей среды и техники безопасности в последние годы также привели к обратным инновациям в плавучих LNG (FLNG) производственных устройствах и бортовых глубоководных обрабатывающих линий регазификации и выгрузки, установленных на некоторые суда - все за добавочные капитальные расходы. Экономия от упрощения цикла транспортировки/обработки LNG посредством перехода на соответствующую технологию сжатого LNG (PLNG) также еще не материализовалась в индустрии.

Для систем 40 LNG, как изображено на фиг.2, поток неочищенного природного газа от месторождения 12 газа входит в завод 42, производящий LNG, где, во-первых, необходимо предварительно очистить поток природного газа для удаления загрязнителей, таких как СО2, H2S и другие серные компоненты, азот и вода. Посредством удаления этих загрязнителей исключается формирование твердых частиц при охлаждении газа. После этого более тяжелые концы, являющиеся углеводородами C2+, удаляются при криогенных условиях -165°С (-265°F) и атмосферном давлении. Полученный LNG состоит, в основном, (по меньшей мере, на 90%) из метана, в то время, как C2+ и NGL требуют отдельной системы обработки и транспортировки. Заводы 42, производящие LNG, требуют высокого начального капитала порядка биллионов долларов для операций коммерческого масштаба и, в основном, расположены на суше. Эти заводы также требуют устройств 43 хранения при криогенной температуре, откуда LNG перекачивается на борт перевозчиков 44 LNG, прибывающих к смежным швартовочным точкам.

Перевозчики 44 LNG являются специально сконструированными криогенными газовыми танкерами, которые транспортируют 17 продукт жидкого природного газа при плотности, в 600 раз большей, чем плотность природного газа при атмосферных условиях. Челночное сообщение флота перевозчиков 44 LNG ведет к терминалам 46 получения и обработки LNG у рыночного конца морского пути, которые обычно требуют устройств 45 хранения при криогенной температуре. Эти терминалы 46 получают LNG, хранят и заново нагревают его до атмосферных температур перед сжатием и охлаждением 47 его до входного давления передающих трубопроводов 26 и, затем, впрыскивают 48 природный газ в передающие трубопроводы 26, которые доставляют природный газ к рынку.

Недавние работы в индустрии направлены на улучшение возможностей доставки посредством введения плавучих заводов по сжижению LNG и хранения у месторождения газа и установки оборудования регазификации на борт перевозчиков LNG для выгрузки газа на некотором расстоянии от берега к ближайшим местоположениям рынка, которые находились напротив расположенных на суше терминалов получения и обработки LNG. Для дополнительного уменьшения потребления энергии посредством упрощения потребностей обработки, использование сжатого LNG (PLNG) снова рассматривается в индустрии для улучшения экономики в эре постоянно растущих затрат во всей индустрии LNG.

Приход систем перевозки CNG для удовлетворения потребностей мирового рынка с увеличивающимся спросом привел к множеству предложений в прошедшей декаде. Тем не менее, в это же время только одна маленькая система была приведена в полную коммерческую работу в значимом масштабе. Системы CNG, по сути, борются с кодами конструкции, которые определяют толщину стенки их вмещающих систем относительно рабочих давлений. Чем выше давление, тем лучше плотность хранимого газа с сокращающимися доходами - тем не менее ограничения “массы газа к массе вмещающего материала” заставили индустрию вести поиски в других направлениях для экономических улучшений капитала, привязанного к оборудованию содержания и обработки CNG.

В патенте США US Patent No. 6655155 (Bishop) раскрыт пример системы с улучшенным отношением массы груза (газа) к массе вместилища. В работе Bishop увеличивающееся давление признано имеющим ограничения, и Bishop-ом, как полезные, предложены идеи уменьшения температуры и перемещения газа в состояние плотной фазы (как описано другими в предшествующем уровне техники), в то же время избегая жидкую фазу газа.

Для систем 50 CNG, как изображено на фиг.3, менее строгая обрабатывающая система, снова в поиске лучшей экономики, как правило, используется для предварительного удаления воды, СО2 и H2S (если присутствуют) из неочищенного газа, полученного от месторождения 12 газа для получения потоков природного газа трубопроводного качества и рыночных жидкостей природного газа (NGL). Покидая обрабатывающий завод, поток природного газа сжимается и охлаждается 53 перед загрузкой на борт судна 54 CNG. Как правило, используются различные модели загрузки CNG во вмещающие емкости или баки, включая использование буферных текучих сред. Bishop предлагает чистый гликоль или метанол в качестве подходящих буферных текучих сред согласно температурным потребностям.

Во время морской перевозки 17 CNG баки, вмещающие CNG, на борту транспортного судна 54 CNG, как правило находятся при таких низких температурах, как -34,44°С (-30°F) и давлениях от 9,653 МПа (1400 psig) до 24,821 МПа (3600 psig). (Уплотнения небольших количеств природного газа для источников топлива транспортного средства до давлений в районе 68,948 МПа (10000 psig) для достижения практических объемов хранения). В целом, конструкции, предложенные для коммерческой бестарной транспортировки, направлены на содержание продукта с плотностью, от 200 до 250 раз превышающей плотность газа в атмосферных условиях. В условиях низкой температуры и высокого давления возможна плотность, приближающаяся к величине, в 300 раз большей, чем атмосферная величина, с сопутствующими высокими требованиями энергии для сжатия и охлаждения вместе с требованием еще более толстых стенок вмещающих сосудов.

Выгрузка CNG у получающих терминалов требует множества решений для обеспечения полного извлечения или передачи продукта из вмещающих сосудов. Эти решения по извлечению изменяются от элегантного использования буферных текучих сред 57 с или без чистки, до равномерной продувки 56, и до использования потребляющих энергию всасывающих компрессоров 55 для окончательного извлечения. Теплота (вместе с извлечением 58 NGL, если требуется) должна быть добавлена для компенсации начального расширительного охлаждения природного газа, а затем предоставляется охлаждение 59 при сжатии для впрыска 24 в передающие трубопроводы 26 или в емкости 25 для хранения, если требуется.

Улучшенная плотность груза возвратов CNG, описанная у Bishop, все еще не соответствует тем, которые достигаются способом комбинации более низкой энергии обработки для хранения в жидком состоянии, как описано в документе US Published Patent Application No. 20060042273 в методологии как для создания, так и для хранения смеси в жидкой фазе природного газа и легкого углеводородного растворителя, который включен в этот документ по ссылке. Смесь природного в жидкой фазе газа и легкого углеводородного растворителя в дальнейшем в этом документе будет называться продуктом сжатой газовой жидкости (CGL).

Тем не менее, нынешние решения или услуги для производства и передачи к рынку природного газа склонны быть типа “один размер подходит всем”, и склонны не обеспечивать экономическое развитие удаленных или труднодоступных запасов газа. Соответственно, существует потребность в разработке систем и способов, которые способствуют экономическому развитию удаленных или труднодоступных запасов, реализуемому средством, не обеспечиваемым системами сжиженного природного газа (LNG) или сжатого природного газа (CNG).

В этом документе разработаны иллюстративные варианты осуществления, направленные на системы и способы, которые используют модульное оборудование хранения и обработки, масштабно конфигурируемое для плавающих вспомогательных судов, платформ и транспортных судов для предоставления полного решения конкретных нужд цепочки поставок, обеспечивая возможность реализации быстрого экономического развития удаленных запасов с помощью средства, не предоставляемого системами сжиженного природного газа (LNG) или сжатого природного газа (CNG), в частности, запасов такого размера, который в индустрии природного газа считается “труднодоступным” или “удаленным”. Системы и способы, описанные в этом документе, предоставляют полную цепочку приращения стоимости для владельца запасов с одной бизнес-моделью, которая охватывает обработку неочищенного газа, подготовку, транспортировку и доставку к рыночному трубопроводу качественного газа или фракционированных продуктов, в отличие от подобного для LNG и CNG. Более того, системы и способы, описанные в этом документе, позволяют неочищенному производственному газу быть загруженным, обработанным, подготовленным, транспортированным (в жидкой форме) и доставленным в виде природного газа трубопроводного качества или фракционированных продуктов к рынку, а так же обеспечивают приветственный сервис природного газа для источников, ныне связанных с системами жидкого природного газа (LNG). Они также могут обслуживать по требованию нужды индустрии по транспортировке NGL.

Описанные варианты осуществления предоставляют масштабируемое средство для получения неочищенного производственного или полуподготовленного газа, подготовки, производства CGL и транспортировки этого продукта CGL к рынку, где газ трубопроводного качества или фракционированные продукты доставляются таким способом, который использует меньше энергии, чем как системы CNG, так и системы LNG, и дает лучшее отношение массы груза к массе вместилища для компонента природного газа, чем это предлагается системами CNG.

Другие системы, способы, признаки и преимущества изобретения будут или станут понятными специалисту в данной области техники после изучения последующих чертежей и подробного описания.

Подробные варианты осуществления изобретения, включая изготовление, структуру и работу, могут быть собраны по частям посредством изучения прилагаемых чертежей, в которых ссылки с одинаковыми номерами относятся к одинаковым деталям. Компоненты на чертежах не обязательно выполнены в масштабе, вместо этого сделан акцент на иллюстрировании принципов изобретения. Более того, все иллюстрации направлены на передачу идей, причем относительные размеры, формы и другие подробные атрибуты могут быть скорее изображены схематично, чем буквально или точно.

Фиг.1А и 1В представляют собой схематичные диаграммы систем CGL, которые позволяют неочищенному производственному газу быть загруженным, обработанным, подготовленным, транспортированным (в жидкой форме) и доставленным к рынку в виде природного газа трубопроводного качества или фракционированных продуктов.

Фиг.2 представляет собой схематичную диаграмму системы производства, транспортировки и обработки LNG.

Фиг.3 представляет собой схематичную диаграмму системы производства, транспортировки и выгрузки CNG.

Фиг.4А представляет собой схематичную блок-схему процесса для производства продукта CGL и загрузки продукта CGL в трубопроводную вмещающую систему.

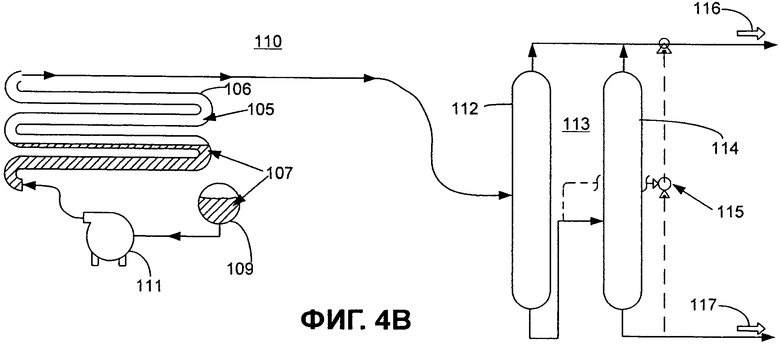

Фиг.4В представляет собой схематичную блок-схему процесса для выгрузки продукта CGL из вмещающей системы и разделение природного газа и растворителя продукта CGL.

Фиг.5А представляет собой схему, иллюстрирующую принцип буферной текучей среды для загрузки продукта CGL во вмещающую систему.

Фиг.5В представляет собой схему, иллюстрирующую принцип буферной текучей среды для выгрузки продукта CGL из вмещающей системы.

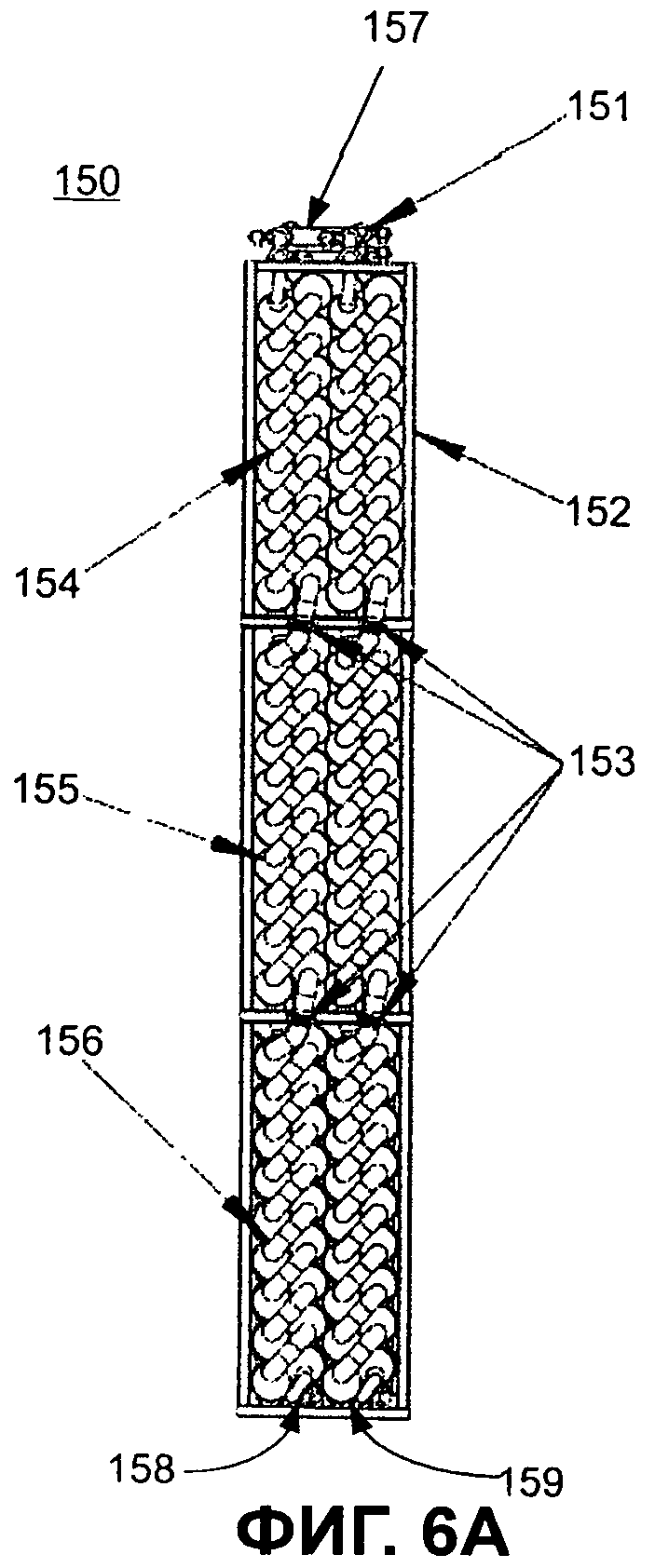

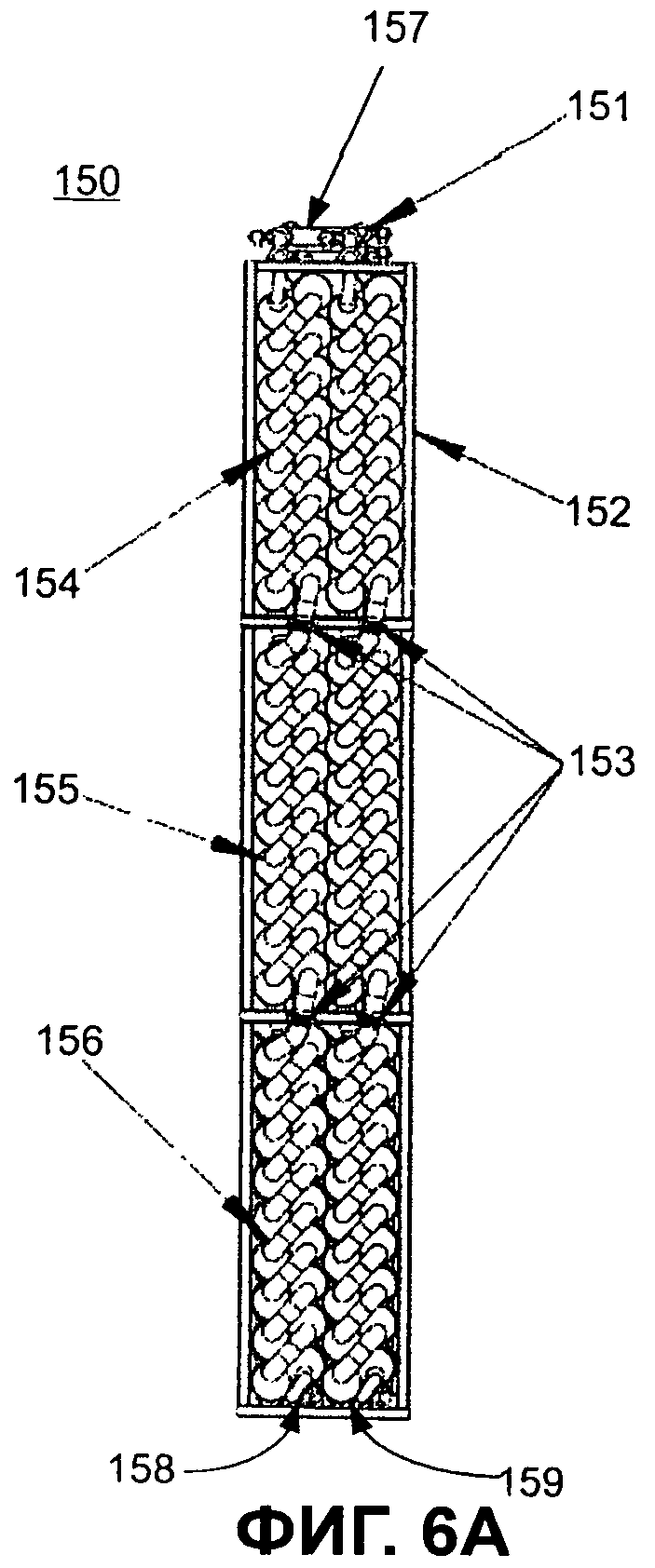

Фиг.6А представляет собой вертикальный вид с торца варианта осуществления штабеля труб с изображением взаимно соединяющих соединений.

Фиг.6В представляет собой вертикальный вид с торца другого варианта осуществления штабеля труб с изображением взаимно соединяющих соединений.

Фиг.6С представляет собой вертикальный вид с торца, изображающий множественные штабели труб, соединенных вместе бок о бок.

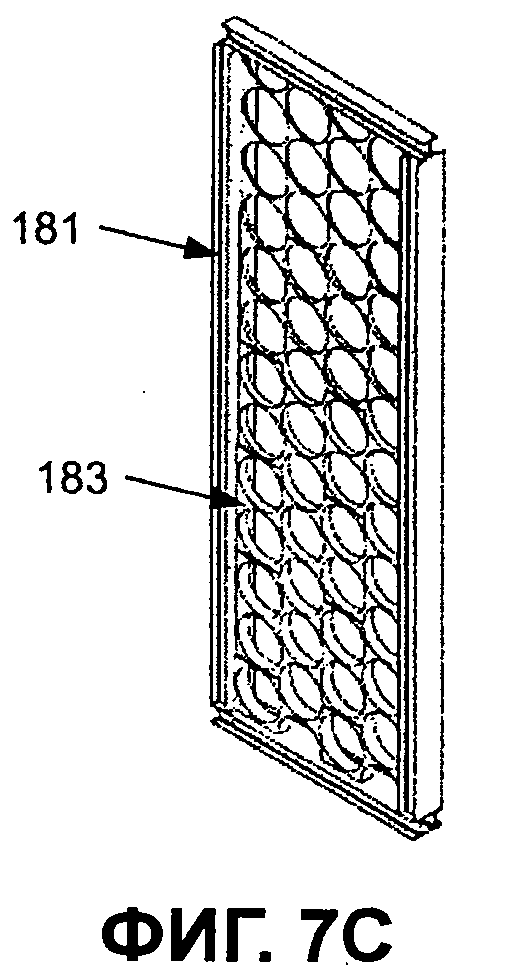

Фиг.7А-7С представляют собой вертикальный, увеличенный и перспективный виды элемента поддержки трубы и штабеля.

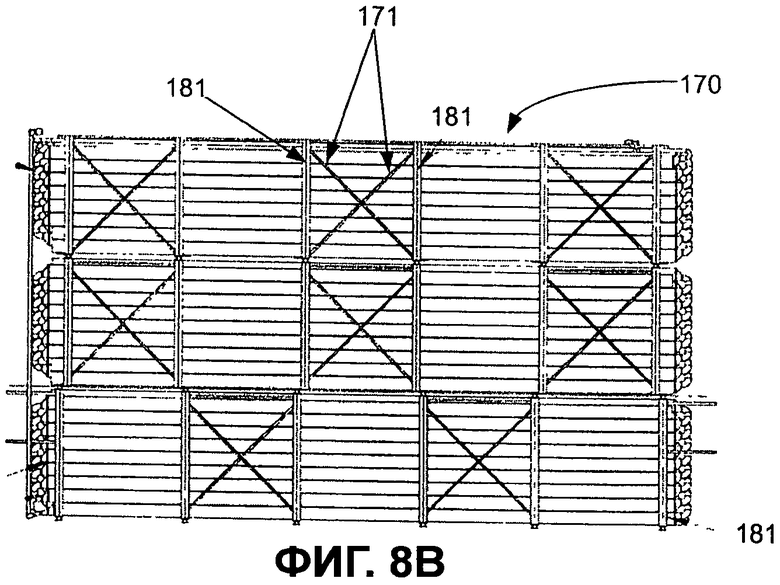

Фиг.8А-8D представляют собой вертикальный вид с торца, разрез (взятый по линии 8В-8В на фиг.8А), вид в плане и вид в перспективе каркаса пучков вмещающего трубопровода.

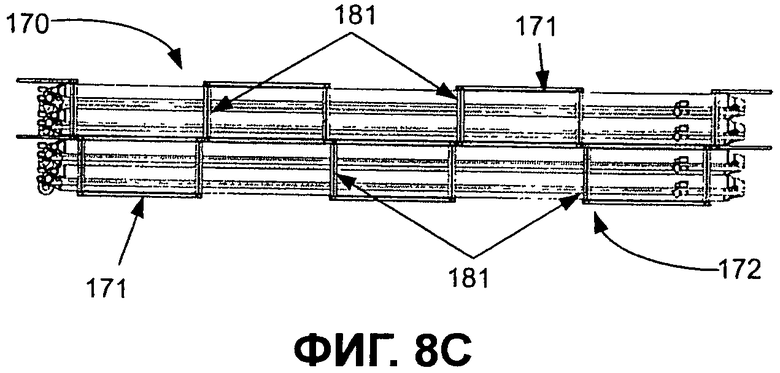

Фиг.9 представляет собой вид сверху в плане взаимно соединенных штабелированных пучков труб поперек трюма судна.

Фиг.10А представляет собой схему, иллюстрирующую использование вмещающей системы для частичной загрузки NGL.

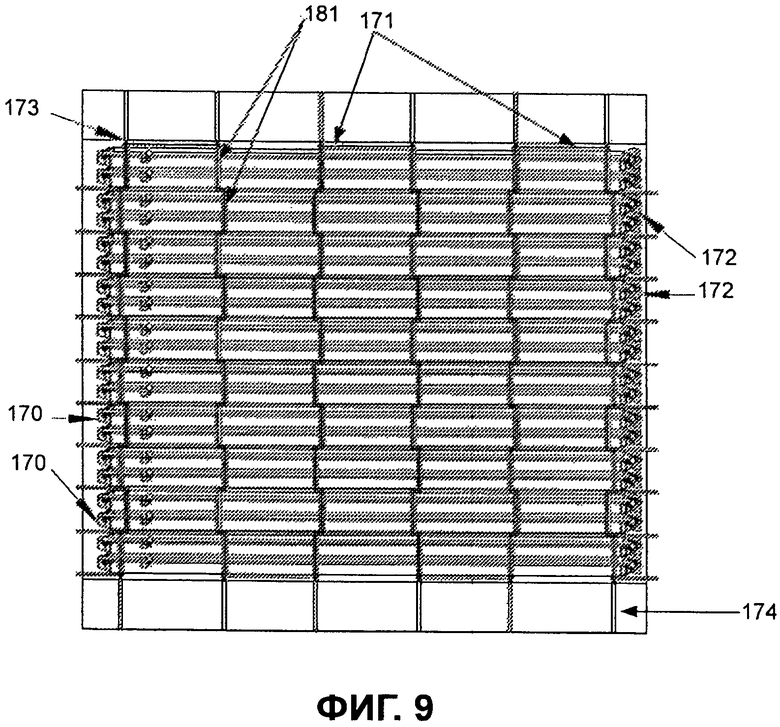

Фиг.10В представляет собой схематичную блок-схему, иллюстрирующую, как неочищенный газ обрабатывается, подготавливается, загружается, транспортируется (в жидкой форме) и доставляется к рынку в виде природного газа трубопроводного качества и фракционированных продуктов.

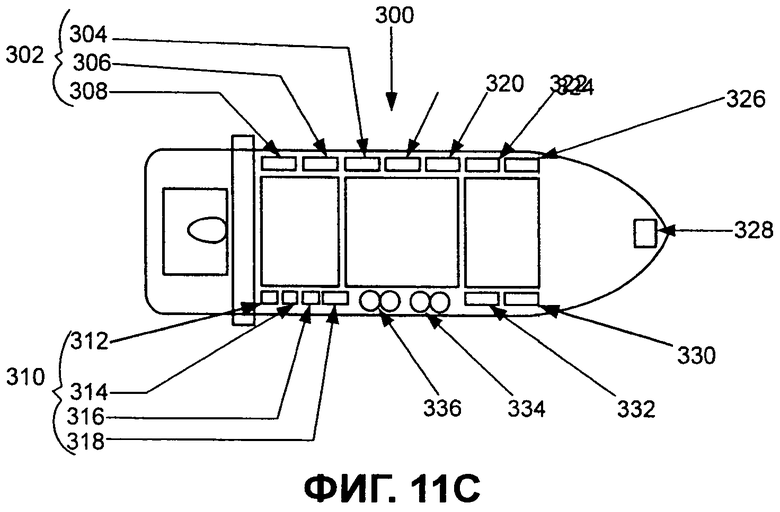

Фиг.11А-11С представляют собой вид сверху, в плане и продольный разрез модернизированного судна с конфигурацией объединенного перевозчика.

Фиг.12А-12В представляют собой виды сверху и в плане загрузочной баржи с возможностями обработки и подготовки производственного газа и производства CGL.

Фиг.13А-13С представляют собой виды сверху спереди, сверху и в плане заново построенного транспортного судна с возможностями передачи продукта CGL.

Фиг.14 представляет собой поперечный разрез зоны хранения заново построенного судна (взятый по линии 14-14 на фиг.13А) с относительным положением палубы надводного борта и зоной деформации при столкновении.

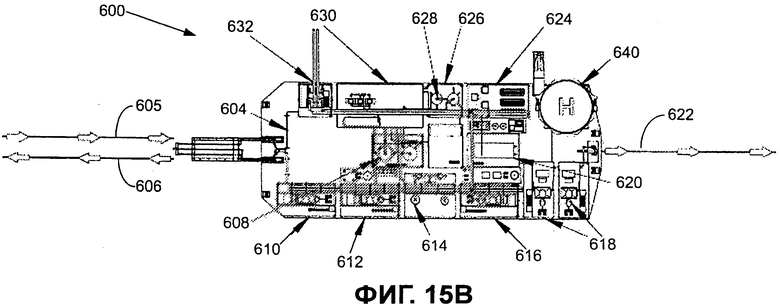

Фиг.15А-15В представляют собой виды сверху и в плане разгрузочной баржи с возможностями фракционирования и восстановления растворителя.

Фиг.16А-D представляют собой виды сверху, в плане и в увеличении сочлененных буксира и баржи с возможностями транспортировки CGL и продукта.

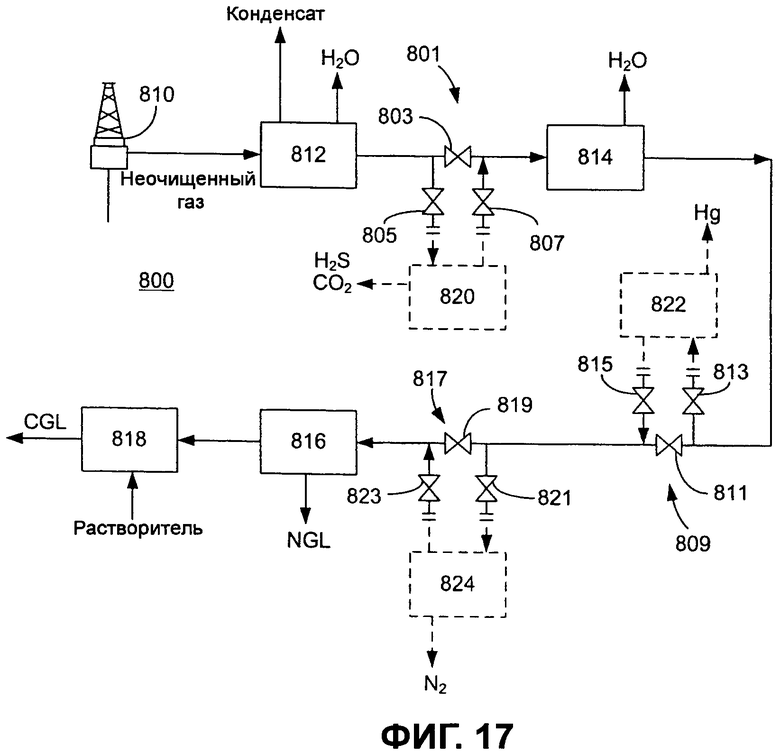

Фиг.17 представляет собой схематичную блок-схему, иллюстрирующую обработку неочищенного газа через модульную технологическую линию загрузки.

Варианты осуществления, описанные ниже, направлены на полную систему доставки, построенную вокруг производства и хранения CGL и, более конкретно, на системы и способы, которые используют модульное оборудование хранения и обработки, масштабно конфигурируемое для плавающих вспомогательных судов, платформ и транспортных судов для предоставления полного решения конкретных нужд цепочки поставок, обеспечивая возможность реализации быстрого экономического развития удаленных запасов с помощью средства, не предоставляемого системами сжиженного природного газа (LNG) или сжатого природного газа (CNG), в частности, запасов такого размера, который в индустрии природного газа считается “труднодоступным” или “удаленным”. Системы и способы, описанные в этом документе, предоставляют полную цепочку приращения стоимости для владельца запасов с одной бизнес-моделью, которая охватывает обработку неочищенного газа, подготовку, транспортировку и доставку к рыночному трубопроводу качественного газа или разделенных на фракции продуктов, в отличие от подобного для LNG и CNG.

Более того, специальные процессы и оборудование, требуемые для систем CNG и LNG, не требуются для системы, основанной на CGL. Рабочие характеристики и конструктивная схема вмещающей системы также преимущественно обеспечивают хранение чистого этана и продуктов NGL в отсеках или трюмах судна в случаях, гарантирующих смешанный транспорт.

Согласно предпочтительному варианту осуществления, как изображено на фиг.1А, способ подготовки природного газа, смешивания продукта CGL, загрузки, хранения и выгрузки обеспечивается модулями обработки, установленными на баржах 14 и 20, действующими у месторождения 12 газа и местоположений рынка газа. Для транспортировки 17 продукта CGL между месторождением 12 и рынком транспортное судно или перевозчик 16 CGL предпочтительно является специальным судном, модернизированным судном или стандартной баржей, выбранной согласно рыночной логистике для спроса и расстояния, а так же, рабочим условиям окружающей среды.

Для содержания груза CGL вмещающая система предпочтительно содержит трубчатую сеть, соответствующую техническим условиям трубопровода, выполненную из углеродистой стали, вложенную на своем месте внутри охлажденной окружающей среды, поддерживаемой на судне. Труба, по существу, образует непрерывную серию параллельных змеевидных витков, разделенных клапанами и коллекторами.

Схема судна, как правило, разделена на один или более изолированных и накрытых грузовых трюмов, содержащих модульные стоечные рамы, каждая из которых несет в себе пучки вложенных труб для хранения, которые соединены торец к торцу для образования единого непрерывного трубопровода. Огораживание вмещающей системы, расположенной в грузовом трюме, позволяет циркуляции охлажденного потока азота или защитной среды сохранять груз при его требуемой температуре хранения на протяжении плавания. Этот азот также обеспечивает инертную буферную зону, которая может быть контролируемой для определения утечек продукта CGL из вмещающей системы. В случае утечки коллекторные соединения расположены таким образом, что любая протекающая колонна или пучок труб может быть отсечена, изолирована и вентилирована в аварийный факел и впоследствии очищена азотом без продувки всего трюма.

В точке доставки или рыночном местоположении продукт CGL полностью выгружается из вмещающей системы с использованием буферной текучей среды, что, в отличие от LNG и большинства CNG систем, не оставляет за собой остаточного количества газа. Затем понижается давление выгруженного продукта CGL снаружи вмещающей системы в низкотемпературном обрабатывающем оборудовании, где начинается фракционирование компонентов природного газа. Процесс отделения легкой углеводородной жидкости выполняется с использованием стандартной фракционирующей технологической линии, причем ректификационная и отпарная секции разделены на два низкопрофильных судна с учетом морской устойчивости.

Компактные модульные мембранные сепараторы также могут быть использованы в извлечении растворителя из CGL. Этот процесс отделения освобождает природный газ и позволяет ему быть подготовленным до рыночных характеристик, в то же время, восстанавливая растворяющую текучую среду.

Результатом точной регулировки незначительных легких углеводородных компонентов, таких как этан, пропан и бутан, для соответствия требованиям BTU (Британская Тепловая Единица) и Wobble Index является выгрузка смеси природного газа с рыночными характеристиками непосредственно к бую, соединенному с береговым хранилищем и передающими устройствами.

Углеводородный растворитель возвращается в хранилище судна, и любой избыток компонентов С2, С3, С4 и С5+, соответствующих рыночной настройке природного газа, может быть выгружен отдельно в виде фракционированных продуктов или поставки исходного сырья с добавленной стоимостью, засчитываемой на счет перевозчика.

Для транспортировки этана и NGL или транспортировки с частичной загрузкой отсечение вмещающего трубопровода также позволяет части грузового пространства быть использованной для соответствующей перевозки NGL или быть изолированной для частичной загрузки вмещающей системы или загрузки балласта. Критические температуры и свойства этана, пропана и бутана допускают загрузку, хранение и выгрузку жидкой фазы этих продуктов с использованием размещенных компонентов, вмещающих CGL. Суда, баржи и буи могут быть легко модернизированы с взаимосвязанным обычным и специальным обрабатывающим оборудованием для соответствия этому назначению. Доступность модулей депропанизатора и дебутанизатора на борту судов или выгружных устройств допускает доставку с возможностью обработки, если рыночные технические условия требуют улучшенный продукт.

Как изображено на фиг.1А, в системе CGL 10 природный газ от месторождения 12 предпочтительно передается через подводный трубопровод 11 к подводному коллектору 13 и затем загружается на баржу 14, оборудованную для производства и хранения продукта CGL. Затем продукт CGL загружается 15 на перевозчик 16 CGL для морской транспортировки 17 к рыночному пункту назначения, где он выгружается 18 во вторую баржу 20, оборудованную для разделения продукта CGL. Будучи разделенным, растворитель CGL возвращается 19 на перевозчик 16 CGL, а природный газ выгружается к разгрузочному бую 21 и затем проходит через подводный трубопровод 22 к берегу, где он впрыскивается 24 в систему 26 трубопровода передачи газа или в береговое хранилище 25, если необходимо.

Баржи 14, оборудованные для производства и хранения, и баржи 20, оборудованные для разделения, могут быть легко перемещены к разным источникам природного газа и пунктам назначения газового рынка, как определено контрактом, условиями рынка и месторождения. Конфигурация баржи и судна 14 и 20, имеющих модульную сборку, соответственно может быть снаряжена по желанию для соответствия условиям пути, месторождения, рынка или контракта.

В альтернативном варианте осуществления, как изображено на фиг.1В, система 30 CGL включает в себя объединенные перевозчики 30 CGL (CGLC), оборудованные для подготовки неочищенного газа и производства, хранения, транспортировки и разделения продукта CGL, как описано в патенте США US patent No. 7517391, названным “Способ бестарной транспортировки и хранения газа в жидкой среде”, включенным в этот документ по ссылке.

На фиг.4А изображены этапы и компоненты системы в процессе 100, содержащем производство продукта CGL и хранение продукта CGL во вмещающей системе. Для процесса 100 CGL сперва поток 101 природного газа подготавливается для содержания с использованием упрощенных стандартных промышленных обрабатывающих линий. Более тяжелые углеводороды вместе с кислотными газами, избыточными азотом и водой удаляются для соответствия техническим условиям трубопровода, диктуемым компонентами месторождения. Поток 101 газа затем подготавливается для хранения посредством сжатия предпочтительно до диапазона, примерно, от 7,584 МПа (1100 psig) до 9,653 МПа (1400 psig) и затем объединения его с легким углеводородным растворителем 102 в неподвижном смесителе 103 перед охлаждением смеси предпочтительно, примерно, до -40°С (-40°F) или ниже в охладителе 104 для производства среды в жидкой фазе, относящейся к продукту CGL. В документе US Published Patent Application No. 20060042273 описывается методология как для создания, так и для хранения поставки продукта CGL в условиях температуры от, примерно, -40°C (-40°F) до, примерно, -62,222°C (-80°F) и в условиях давления от, примерно, 8,274 МПа (1200 psig) до, примерно, 14,824 МПа (2150 psig). Как обсуждено ниже касательно Таблиц 1 и 2, продукт CGL предпочтительно хранится под давлением в диапазоне, примерно, от 6,205 МПа (900 psig) до 14,824 МПа (2150 psig) и при температурах в диапазоне, примерно, от -40°C (-40°F) до -62,222°C (-80°F).

Продукт 105 CGL загружается во вмещающий трубопровод 106 против обратного давления буферной текучей среды 107 для удерживания продукта 105 CGL в его жидком состоянии. Обратное давление буферной текучей среды 107 регулируется клапаном 108 регулировки давления, находящимся между вмещающим трубопроводом 106 и баком 109 хранения буферной текучей среды. По мере того, как продукт 105 CGL загружается во вмещающий трубопровод 106, он вытесняет буферную текучую среду 107, заставляя ее течь в направлении бака 109 хранения.

На фиг.4В изображены этапы и компоненты системы в процессе 110 для выгрузки продукта CGL из вмещающей системы и разделения природного газа и растворителя продукта CGL. Для выгрузки продукта 105 CGL из вмещающего трубопровода 106 поток буферной текучей среды 107 направляется в обратную сторону посредством насоса 111 для того, чтобы течь во вмещающий трубопровод 106 для толкания более легкого продукта 105 CGL в направлении дистилляционной линии 113, имеющей разделительную башню 112 для разделения продукта 105 CGL на такие компоненты, как природный газ и растворитель. Природный газ выходит через верхнюю часть башни 112 и передается к передающим трубопроводам. Растворитель выходит через нижнюю часть разделительной башни 112 и течет в башню 114 восстановления растворителя, где восстановленный растворитель возвращается 117 в перевозчик CGL. Природный газ, соответствующий рыночным техническим условиям, может быть получен с использованием модуля 115 настройки природного газа BTU/Wobble.

Как изображено ниже в Таблице 1, отношения плотности груза природного газа и массы вместилища, получаемые в системе CGL, превосходят отношения, получаемые в системе CNG. В Таблице 1 представлены сравнимые рабочие характеристики для хранения природного газа, применимого к вариантам осуществления, описанным в этом документе, и к системе CNG, типичным представителем которой является работа Bishop для подходящих смесей газа.

CSA Z662-O3

DNV Limit State

ASME B31.8

ASME B31.8

(кг/м3)

205,805 (net)

205,805 (net)

147,370 (net)

17,276/

276,735 (gross)

191,901

52,209

53,179

37,081 (net)

153,46/

69,608 (gross)

46,811

134,898

110,409

164,010

222,764

0,42 lb/lb (gross)

57 Величина удельного веса (specific gravity (SG)) для смесей, показанных в Таблице 1, не является ограничивающей величиной для смесей продукта CGL. Она дана здесь в качестве реалистичного сравнимого уровня для отношения плотностей хранения природного газа для характеристики систем, основанных на CGL, к характеристике лучших плотностей хранения крупных коммерческих масштабов природного газа, достигнутых в запатентованной технологии CNG, описанной в работе Bishop.

Величины CNG 1 вместе с величинами для CGL 1 и CGL 2 также показаны, как величины “нетто” (“net”) для 0,6 SG компонента природного газа, содержащегося в 0,7 SG смесях для сравнения рабочих характеристик с характеристиками случая чистого CNG, изображенного, как CNG 2. 0,7 SG смеси, показанные в таблице 1, содержат 14,5 процентов молекулярной массы эквивалентного пропанового компонента. Вероятность нахождения этой 0,7 SG смеси в природе редка для системы транспортировки CNG 1 и, таким образом, возникнет необходимость того, чтобы в смесь природного газа был добавлен более тяжелый легкий углеводород для получения смеси в плотной фазе, используемой для CNG, как предложено Bishop. Процесс CGL, с другой стороны, без ограничения умышленно производит продукт, используемый в этой иллюстрации диапазона 0,7 SG для транспортного содержания.

Величины отношения массы груза к массе вместилища, показанные для систем CGL 1, CGL 2 и CNG 2, являются всеми величинами для природного газа, соответствующего рыночным техническим условиям, содержащегося в каждой системе. Для сравнения отношения массы вместилища всех технологий доставки газового компонента природного газа, соответствующего рыночным техническим условиям, “net” компонент хранимой смеси CNG 1 выведен. Ясно, что системы CNG, ограниченные газообразной фазой и соответствующими кодами конструкции сосуда под давлением, не способны достичь отношения таких уровней характеристики массы газа к массе вместилища (природный газ к стали), которые достигают варианты осуществления, описанные в этом документе, с использованием продукта CGL (жидкой фазы) для доставки природного газа, соответствующего рыночным техническим условиям.

В таблице 2 ниже изображены условия содержания продукта CGL, причем изменение отношения растворителя для выбранных давлений и температур хранения дает улучшение плотностей хранения. Посредством использования более умеренных давлений при более низких температурах, чем обсуждено ранее, и применения подходящих кодов конструкции, могут быть достигнуты меньшие величины толщины стенки, чем показанные в таблице 1. Достигаемые величины отношения масс газа к стали для продукта CGL более чем в 3,5 раз отличаются от величин, объявленных ранее для CNG и достигаемых таким образом.

(Конструкция CSA Z662-03)

-62,222°С

-56,667°С

-51,111°С

-45,556°С

-40°С

900 psig/6,205 МПа

249,856

243,142

254,341

239,380

225,908

243,865

229,657

248,350

234,895

221,423

239,380

225,908

213,206

230,410

216,938

Разъяснение:

(% молекулярной массы)

(кг/м3)

На фиг.5А и 5В изображен принцип использования буферной текучей среды, являющейся обычной для углеводородной промышленности, при условиях хранения, применимых к специальным горизонтальным трубчатым вмещающим сосудам или трубопроводам, используемым в описанных вариантах осуществления. В процессе 120 загрузки продукт 105 CGL загружается во вмещающую систему 106 через стопорный клапан 121, который устанавливается в открытое положение во входной линии против обратного давления буферной текучей среды 107 для удержания продукта 105 CGL в его жидком состоянии. Буферная текучая среда 107 предпочтительно содержит смесь метанола и воды. Стопорный клапан 122 устанавливается в закрытое положение в выпускной линии.

По мере того, как продукт 105 CGL течет F во вмещающую систему 106, он вытесняет буферную текучую среду 107, заставляя ее течь через стопорный клапан 124, расположенный в линии, возвращающей в бак 109 буферной жидкости, и установленный в открытое положение. Клапан 127 регулировки давления в возвратной линии сохраняет буферную текучую среду 107 под достаточным обратным давлением для обеспечения сохранения продукта 105 CGL в жидком состоянии во вмещающей системе 106. Во время процесса загрузки стопорный клапан 125 в линии впуска буферной текучей среды устанавливается в закрытое положение.

По достижении своего пункта назначения судно или перевозчик CGL выгружает продукт 105 CGL из вмещающей системы через процесс 132 выгрузки, который использует насос 126 для направления в обратную сторону потока F буферной текучей среды 107 из бака 109 хранения через открытый стопорный клапан 125 к пучкам 106 вмещающих труб для толкания более легкого продукта CGL в приемный коллектор процесса в направлении фракционирующего оборудования технологической линии 129 разделения CGL. Вытесненный продукт 105 CGL удаляется из вмещающей системы 106 против обратного давления регулирующего клапана 123 в приемном коллекторе процесса, так как стопорный клапан 122 установлен в открытое положение. Продукт 105 CGL удерживается в жидком состоянии до этой точки и испаряется в подачу газообразного/жидкого процесса только после прохождения через клапан 123 регулировки давления. Во время этого процесса стопорные клапаны 121 и 124 установлены в закрытое положение.

Буферная текучая среда 107 повторно используется при наполнении/опустошении каждого последующего пучка 106 труб в дополнительных интересах ограниченного пространства хранения на борту морского судна. Вмещающий трубопровод 106, в свою очередь, очищается азотным пластовым газом 128 для оставления “пустых” пучков 106 труб в инертном состоянии во время извлечения буферной текучей среды 107 из пучков 106 труб.

Патент США US Patent No. 7219682, в котором описан один такой способ вытесняющей текучей среды, применимый к вариантам осуществления, описанным в этом документе, включен в этот документ по ссылке.

На фиг.6А изображен штабель 150 труб согласно одному варианту осуществления. Как изображено, штабель 150 труб предпочтительно включает в себя верхний штабель 154, средний штабель 155 и нижний штабель 156 пучков труб, каждый из которых окружен рамой 152 пучка и взаимосвязан через межштабельные соединения 153. К тому же, на фиг.6 изображен коллектор 157 и коллекторные соединения 151, которые позволяют пучкам труб быть отсеченными в серии коротких длин 158 и 159 для загрузки - выгрузки ограниченного объема буферной текучей среды в и из секции, подвергающейся загрузке или выгрузке.

На фиг.6В изображен другой вариант осуществления штабеля 160 труб. Как изображено, штабель 160 труб предпочтительно включает в себя верхний штабель 164, средний штабель 165 и нижний штабель 166 пучков труб, каждый из которых окружен рамой 162 пучка и взаимосвязан через межштабельные соединения 163, а так же, коллектор 167 и коллекторные соединения 161, которые позволяют пучкам труб быть отсеченными в серии коротких длин 168 и 169 для загрузки - выгрузки ограниченного объема буферной текучей среды в и из секции, подвергающейся загрузке или выгрузке.

Как изображено на фиг.6С, несколько штабелей 160 труб могут быть соединены бок о бок друг с другом. Труба, по существу, образует непрерывные серии параллельных витков, отсеченных клапанами и коллекторами. Схема судна обычно разделена на один или более изолированных и покрытых грузовых трюмов, содержащих модульные стоечные рамы, каждая из которых несет в себе пучки вложенных труб для хранения, которые соединены торец к торцу для образования единого непрерывного трубопровода.

На фиг.7 изображен трубодержатель 180, содержащий раму 181, удерживающую один или более элементов 183 трубодержателя. Элемент 183 трубодержателя предпочтительно образован из заданного материала, обеспечивающего тепловое перемещение каждого трубного слоя без наложения вертикальных нагрузок собственной массы расположенной выше трубы 182 (расположенной в полости 182) на трубу ниже.

Как изображено на фиг.8А-8D, предусмотрен охватывающий каркас для удерживания пучка труб. Каркас включает в себя поперечные элементы 171, присоединенные к раме 181 трубодержателей 180 и соединяющие вместе пары рам 181 трубодержателей. Рамы 181 и 171 и заданные держатели 183 несут вертикальные нагрузки трубы и груза к нижней части трюма. Рама сконструирована в двух стилях 170 и 172, которые взаимно соединяются, когда штабели пучков труб расположены бок о бок, как изображено на фиг.6С, 8А, 8В и 8С. Это обеспечивает положительное расположение и возможность удаления отдельных пучков в целях проверки и ремонта.

На фиг.9 изображено, как пучки 170 и 172, в свою очередь, являются штабелируемыми, передавая массу трубы и груза CGL к каркасу 181 и 171 пучков и к полу трюма 174, и взаимно соединяясь поперек и вдоль стен трюма 174 через эластичные соединения 173 рамы для обеспечения положительного расположения внутри судна, что является важным признаком, когда судно находится в пути и подвержено морскому перемещению. Полностью загруженное состояние отдельных колонн труб дополнительно исключает разбрызгивание груза CGL, которое является проблематичным в других морских применениях, таких как LNG и NGL. Поперечные и вертикальные силы, таким образом, могут быть переданы к структуре судна через этот каркас.

На фиг.10А изображена изоляционная способность вмещающей системы 200, которая, следовательно, может быть использована для ношения NGL, может быть загружена и выгружена такой же системой вытеснения, как используемая для загрузки и выгрузки продукта CGL. Как изображено, вмещающая система 200 может быть разделена на вместилище 202 NGL и вместилище 204 CGL. Загрузочный и разгрузочный коллектор 219 изображен включающим в себя один или более стопорных клапанов 208 для изолирования одного или более штабелей 206 пучков труб от других штабелей 106 пучков труб. Продукты CGL и NGL текут через загрузочный и разгрузочный коллектор 210 по мере того, как они загружаются в и выгружаются из пучков 206 труб. Коллектор 203 буферной текучей среды изображен присоединенным к баку 209 хранения буферной текучей среды и имеющим один или более стопорных клапанов 201. Впускная/выпускная линия 211 соединяет каждый из пучков 206 труб через стопорный клапан 205 с коллектором 203 буферной текучей среды. Продукты CGL и NGL загружаются и выгружаются под обратным давлением буферной текучей среды, сохраняемым клапаном 213 регулировки давления в впускной/выпускной линии 211 и достаточным для сохранения продуктов CGL и NGL в жидком состоянии. Загрузочный и разгрузочный коллектор 210, как правило, присоединен непосредственно к разгрузочному шлангу. Тем не менее, для улучшения характеристик выгруженного продукта NGL может быть выборочно направлен через судно депропанизатор и судно дебутанизатор в линии выгрузки CGL.

На фиг.10В изображена гибкая система CGL с ее способностью доставлять фракционированные продукты, регулировать содержание BTU доставляемого газа и адаптации к подготовке различных характеристик впускного газа с добавлением модульных узлов обработки (например, аминовый узел - узел очистки газа от соединений серы). Как изображено, в иллюстративном процессе 220 неочищенный газ течет во впускной газоочиститель 222 модуля подготовки газа для удаления воды и других нежелательных компонентов перед последующим обезвоживанием в модуле 226 осушки газа. При необходимости газ очищается от соединений серы с использованием необязательного аминового модуля 224 для удаления H2S, CO2 и других кислотных газов. Затем очищенный от соединений серы газ проходит через модуль 230 стандартной линии обработки газа, где он фракционируется в последовательных фракционирующих модулях 232, 234, 236 и 238. В этой точке легкое конечное требование BTU (С1 и С2) настраивается при необходимости с использованием модуля 239 настройки природного газа BTU/Wobble. Далее фракционированные продукты - NGL (от С3 до С5) - сортируются в назначенные секции трубопровода вмещающей системы транспортного перевозчика, как описано касательно фиг.10А. Природный газ (С1 и С2) сжимается в компрессорном модуле 240, смешивается с растворителем S в модуле 242 дозирования и смешивания с растворителем и охлаждается в модуле 244 охлаждения для производства продукта CGL, который также хранится в трубопроводе вмещающей системы на перевозчике 250. Перевозчик 250 также загружается фракционированными продуктами в его трубопровод вмещающей системы, которые могут быть выгружены в зависимости от требований рынка. По достижении местоположения рынка продукт CGL выгружается из перевозчика 250 на разгрузочное судно 252 и по мере выгрузки продукта природного газа в трубопровод природного газа 260 растворитель возвращается на перевозчик 250 CGL из разгрузочного судна 252, которое оснащено узлом восстановления растворителя. Другие NGL могут быть доставлены непосредственно в рыночную систему 262 трубопровода NGL.

На фиг.11 изображено предпочтительное устройство модернизированного однокорпусного нефтяного танкера 300 со снятыми его нефтяными баками, замененными на новые стены 301 трюма для получения, по существу, тройной стенки вместилища груза, перевозимого внутри пучков 340 труб, теперь подходящих для трюмов. Изображенный вариант осуществления представляет собой объединенный носитель 300, имеющий полную модульную линию обработки, установленную на борту. Это позволяет судну обслуживать морской загрузочный буй (смотри фиг.1В), подготавливать природный газ к хранению, производить груз CGL и затем транспортировать груз CGL к рынку, и во время выгрузки отделять углеводородный растворитель от CGL для повторного использования в следующем плавании, и передавать природный газ к разгрузочному бую/рыночному устройству. В зависимости от размера месторождения, природной производительности, емкости судна, размера флота, количества и частоты визитов судов, а так же, расстояния до рынков, конфигурация системы может меняться. Например, два загрузочных буя с перекрывающимися швартовками судов могут уменьшить необходимость хранения между загрузками, требуемого для обеспечения непрерывной добычи на месторождении.

Как упомянуто выше, судно перевозчик 300 преимущественно включает в себя модульное обрабатывающее оборудование, включающее в себя, например, модульную систему 302 загрузки газа и производства CGL, имеющую модуль 304 теплообменника охладителя, модуль 306 компрессора охладителя, и модули 308 выпускного газоочистителя, и модульную систему 310 газификации CGL и выгрузки, имеющую модуль 312 выработки энергии, модуль 314 теплоносителя, модуль 316 выработки азота и модуль 318 восстановления метанола. Другие модули на судне включают в себя, например, модуль 320 дозирования, модуль 322 газового компрессора, модули 324 газоочистителя, модуль 330 насоса буферной текучей среды, модуль 332 циркуляции CGL, модули башни восстановления природного газа и модули 336 башни восстановления растворителя. Судно также предпочтительно включает в себя пространство 326 для модуля специального назначения и соединения 328 загрузки и выгрузки газа.

На фиг.12 изображено общее устройство загрузочной баржи 400, несущей линию обработки для производства продукта CGL. Экономические уравнения могут требовать необходимость разделения обрабатывающего оборудования. Единая обрабатывающая баржа, привязанная на производственном месторождении, может обслуживать последовательность судов, имеющих конфигурацию “транспортных судов”. Там, где непрерывная загрузка/выгрузка является критической для работ на месторождении и критическая точка в цикле доставки влечет за собой определение времени прибытий транспортных судов, вместо простой загрузочной баржи (FPO) используется судно для обработки газа с объединенной емкостью хранения в случае колебания или перелива, буфера или колебания производства. Соответственно, транспортные суда будут обслужены у рыночного конца разгрузочной баржей, сконфигурированной, как изображено на фиг.15. Бремя предусмотрения капитала для загрузочных и разгрузочных обрабатывающих линий на каждом судне в специальном флоте, таким образом, снимается из общей стоимости флота посредством объединения этих систем на борту судов, заякоренных у загрузочных и разгрузочных точек плавания.

Загрузочная баржа 400 предпочтительно включает в себя модули 402 хранения продукта CGL и модульное обрабатывающее оборудование, включающее в себя, например, модуль 408 дозирования газа, модуль 410 молекулярного фильтра, модули 412 и 416 сжатия газа, модуль 414 газоочистителя, модули 418 выработки энергии, модуль 420 очистки топлива, охлаждающий модуль 424, модули 428 и 432 охладителя, модули 430 теплообменника охладителя и выпускной модуль 434. К тому же, загрузочная баржа предпочтительно включает в себя пространство 436 для модуля специального назначения, загрузочную стрелу 404 с линией 405 для получения растворителя из перевозчика и линию 406 для передачи продукта CGL на перевозчик, линию 422 получения газа и центр 426 управления с вертолетной площадкой.

Гибкость доставки к любому количеству портов согласно изменениям спроса рынка и ценовой политики точечного рынка поставок природного газа и NGL потребует того, чтобы отдельное судно было сконфигурировано так, чтобы заключать в себе возможности выгрузки природного газа из его груза CGL и переработки углеводородного растворителя для хранения на борту в подготовке для использования в следующем плавании. Такое судно теперь имеет гибкость для доставки взаимозаменяемых газовых смесей для соответствия индивидуальным техническим условиям рынка в выбранных портах.

На фиг.13А-С изображено заново построенное судно 500, предназначенное для хранения и выгрузки продукта CGL на разгрузочную баржу. Судно построено согласно соображениям грузоперевозки вмещающей системы и ее компонентов. Предпочтительно судно 500 включает в себя переднее положение 504 рулевой рубки, положение вместилища преимущественно над палубой 511 надводного борта, и балласт снизу 505. Вмещающая система 506 может быть разделена на больше, чем одна, грузовых зон 508А-С, каждой из которых придана уменьшенная зона 503 деформации при столкновении на боках судна 500. Взаимно соединяющийся кожух пучков, имеющий коробчатую конструкцию, привязанную к структуре судна, исключает такую интерпретацию кодов конструкции и обеспечивает максимальное использование объема корпуса для грузового пространства.

В задней части судна 500 предусмотрено пространство палубы для модульного размещения необходимого обрабатывающего оборудования на более компактной площади, чем доступная на борту модернизированного судна. Модульное обрабатывающее оборудование включает в себя, например, модули 510 насоса буферной текучей среды, модули 512 конденсатора охладителя, модуль 514 газоочистителя и экономайзера охладителя, модуль 516 обработки топлива, модули 520 компрессора охладителя, модули 522 генератора азота, модуль 524 циркуляции продукта CGL, модуль 526 очистки воды и модуль 528 обратного осмоса воды. Как изображено, крепления вместилища для вмещающей продукт CGL системы 506 предпочтительно находятся над ватерлинией. Вмещающие модули 508А, 508В и 508С вмещающей системы 506, которая может включать в себя один или более модулей, расположены в одном или более вмещающих трюмов 532 и заключены в азотный кожух или покрытие 507.

На фиг.14 изображен поперечный разрез судна 500 через вмещающий трюм 532, показывающий зоны 503 деформации при столкновении, которые предпочтительно уменьшены, примерно, на 18% от общей ширины судна 500, зону 505 хранения балласта и буферной текучей среды, штабелированные пучки 536 вмещающего трубопровода, расположенные внутри трюма 532, и азотный кожух 507, охватывающий пучки 536 трубопровода. Как изображено, все коллекторы 534 находятся над пучками 536 трубопровода, обеспечивая то, что все соединения находятся над ватерлинией WL.

На фиг.15 изображено общее устройство разгрузочной баржи 600, несущей обрабатывающую линию для разделения продукта CGL. Разгрузочная баржа 600 включает в себя модульное обрабатывающее оборудование, включающее в себя, например, модули 608 колонны восстановления природного газа, модули 610, 612 и 614 сжатия природного газа, модуль 614 газоочистителя, модули 618 выработки энергии, модули 620 дозирования газа, модуль 624 выработки азота, модуль 626 поддержки дистилляции, модули 628 колонны восстановления растворителя, и охлаждающий модуль 630, выпускной модуль 632. К тому же, разгрузочная баржа 600, как изображено, включает в себя центр 640 управления с вертолетной площадкой, линию 622 для передачи природного газа к рыночным передающим трубопроводам, разгрузочную стрелу 604, включающую в себя линию 605 получения продукта CGL из судна перевозчика и линию 606 возврата растворителя на судно перевозчик.

На фиг.16 изображено общее устройство сочлененной с буксиром транспортной баржи 700 с разгрузочными конфигурациями. Баржа 700 построена согласно соображениям грузоперевозки вмещающей системы и ее компонентов. Предпочтительно баржа 700 включает в себя буксир 702, присоединяемый к барже 701 через конфигурацию палец (pin) 714 - трап (ladder) 712. Один или более вмещающих трюмов 706 предусмотрены преимущественно над палубой надводного борта. В задней части баржи 701 предусмотрено пространство 704 палубы для модульного размещения необходимого обрабатывающего оборудования на более компактной площади, чем доступная на борту модернизированного судна. Баржа 700 дополнительно содержит разгрузочную стрелу, включающую в себя разгрузочную линию 710, присоединяемую к разгрузочному бую 21 и шланговым линиям 708.

Описанные варианты осуществления преимущественно обеспечивают доступность на местоположении рынка большей части газа, произведенного на месторождении, благодаря низкому потреблению энергии процессом, связанным с вариантами осуществления. Допуская, что вся энергия процесса может быть измерена по сравнению с единицей измерения содержания BTU природного газа, произведенного на месторождении, измерение для изображения процентного анализа требований каждой из систем обработки LNG, CNG и CGL может быть сведено в таблицу, как показано ниже в Таблице 3.

Каждая система начинается с высшей теплоты сгорания (HHV), равной 1085 BTU/ft3. Процесс LNG уменьшает HHV до 1015 BTU/ft3 для транспортировки через извлечение NGL. Дополнительные пики BTU и учет содержания энергии NGL включены для случая LNG для выравнивания игрового поля. Тепловая мощность, равная 9750 BTU на киловатт-час, используется во всех случаях.

(SG=0,6)

(SG 0,6)

С учетом NGL процесс LNG будет иметь в сумме до 85% полного объема BTU для доставки на рынок - количество, все еще меньшее, чем доставляемое настоящим изобретением. Результаты являются типичными для отдельных технологий. Информация, представленная в Таблице 3, была взята из следующих источников: LNG - отчет третьего лица, выполненный Zeus Energy Consulting group в 2007г.; CNG - reverse engineering Bishop patent #6655155; и CGL - внутреннее исследование, выполненное SeaOne Corp.

В целом описанные варианты осуществления предоставляют более практичное и быстрое развертывание оборудования для доступа к удаленным, а так же разработанным запасам природного газа, чем до настоящего времени было предоставлено системами как LNG, так и CNG во всех их различных конфигурациях. Требуемые материалы не являются редкими и могут быть легко поставлены от стандартных источников нефтяного промысла и изготовлены на большом количестве производственных площадок по всему миру.

На фиг.17 изображено типичное оборудование, используемое в линии 800 процесса загрузки, берущей неочищенный газ из источника 810 газа для получения жидкого хранимого раствора CGL. Как изображено, точки 801, 809 и 817 модульного соединения позволяют линии загрузочного процесса на загрузочной барже 400, изображенной на фиг.12А и 12В, и объединенном перевозчике, изображенном на фиг.11А-11С, обслуживать широкое разнообразие мировых месторождений газа, многие из которых считаются “нетипичными”. Как изображено, в “типичном” случае неочищенный газ, полученный из источника 810, подается в разделительное судно (суда) 812, где из потока газа посредством осаждения, поглощения и центробежного воздействия отделяются более тяжелые конденсаты, твердые частицы и пластовая вода. Сам поток проходит через открытый перепускной клапан 803 в точке 801 модульного соединения к судну 814 обезвоживания, где остаточный водяной пар удаляется посредством абсорбции в гликолевой текучей среде или абсорбции в уплотненном поглотителе влаги. Затем поток газа течет через открытые перепускные клапаны 811 и 819 в точках 809 и 817 модульного соединения к модулю 816 для извлечения NGL. Это, как правило, является расширителем, в котором падение давления вызывает охлаждение, результатом которого является выпадение NGL из потока газа. Более старая технология с использованием масляной абсорбции не может быть альтернативно использована здесь. Затем природный газ подготавливается для подготовки хранимого жидкого раствора CGL. Раствор CGL производится в смесительной линии 818 посредством охлаждения потока газа и введения его в углеводородный растворитель в неподвижном смесителе, как обсуждено касательно фиг.4А выше. Дальнейшее охлаждение и сжатие полученного CGL подготавливает продукт к хранению.

Тем не менее газ с высоким содержанием конденсатов из таких месторождений, как месторождения South Pars, может быть обработан посредством предусмотрения дополнительной разделительной емкости у разделительного оборудования 812. Для смесей природного газа с нежелательными уровнями кислотных газов, таких как СО2, H2S, хлориды, ртуть и азот, перепускные клапаны 803, 811 и 819 в точках 801, 809 и 817 модульного соединения могут быть закрыты при необходимости, и поток газа может быть направлен через обрабатывающие модули 820, 822 и 824, прикрепленные к соответствующим ответвлениям трубопровода, и стопорные клапаны 805, 807, 813, 815, 821 и 823, показанные у каждой перепускной станции 810, 809 и 817. Например, неочищенный газ из Малазийских глубоководных месторождений Sabah и Sarawak, содержащий недопустимые уровни кислотного газа, может быть направлен вокруг закрытого перепускного клапана 803 и через открытые стопорные клапаны 805 и 807 и прикрепленный модуль 820, где системы аминовой абсорбции и железного губчатого фильтра извлекут компоненты CO2, H2S и серы. Модуль обрабатывающих систем для удаления ртути и хлоридов лучше всего расположен вниз по потоку от узла 814 обезвоживания. Этот модуль 822 берет поток газа, направленный вокруг закрытого перепускного клапана 811 через открытые стопорные клапаны 813 и 815, и содержит процесс жидкофазного спекания, молекулярные фильтры или фильтры с активированным углем. Для неочищенного газа с высокими уровнями азота, как обнаружено в неочищенном газе из некоторых областей Мексиканского залива, поток газа направляется вокруг закрытого перепускного клапана 819 и через открытые стопорные клапаны 821 и 823 с прохождением потока природного газа через обрабатывающий модуль 824 выбранного масштаба для удаления азота из потока газа. Доступные типы обработки включают в себя технологию мембранного разделения, абсорбирующую/адсорбирующую башню и криогенные процессы, прикрепленные к системе азотной очистки судна и узлам охлаждения перед хранением.

Процесс извлечения, описанный выше, может также обеспечить первый этап для модуля 816 NGL, способствуя дополнительной мощности, требуемой для работы с такими смесями высоких жидкостей, как найденные в месторождении East Qatar.

В предшествующем описании изобретение было описано со ссылкой на его конкретные варианты осуществления. Тем не менее, будет очевидно, что могут быть сделаны различные его модификации и изменения без отхода от сущности и объема изобретения. Например, читателю будет понятно, что конкретный порядок и комбинация действий обработки, показанных в схемах последовательностей обработки, описанных в этом документе, являются просто иллюстративными, если не объявлено иначе, и изобретение может быть осуществлено с использованием других или дополнительных действий обработки или других комбинаций или порядка действий обработки. В качестве другого примера, каждый признак одного варианта осуществления может быть смешан и сопоставлен с другими признаками, показанными в других вариантах осуществления. Признаки и процессы, известные специалистам в данной области техники, могут также быть включены, как описано. Дополнительно и очевидно то, что признаки могут быть добавлены или вычтены, как описано. Соответственно, изобретение не должно быть ограничено, за исключением объема пунктов прилагаемой формулы изобретения и их эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ПРИРОДНОГО ГАЗА В ЖИДКИХ РАСТВОРИТЕЛЯХ | 2011 |

|

RU2589591C2 |

| Доставка природного газа в форме раствора жидких углеводородов при температуре окружающей среды | 2016 |

|

RU2689226C2 |

| СИСТЕМА ОБРАБОТКИ СЖИЖЕННОГО ГАЗА ДЛЯ СУДНА | 2013 |

|

RU2608621C2 |

| СУДОВАЯ СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ СЖАТОГО ГАЗА | 1996 |

|

RU2145689C1 |

| СОСТАВНОЙ ПРОБООТБОР ТЕКУЧИХ СРЕД | 2013 |

|

RU2635611C2 |

| СУДОВАЯ СИСТЕМА ТРАНСПОРТИРОВКИ ГАЗА | 1997 |

|

RU2155696C1 |

| УСТРОЙСТВО ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ ИЗ ПОДАЮЩЕГО РЕЗЕРВУАРА В ПРИЕМНЫЙ РЕЗЕРВУАР | 2020 |

|

RU2802105C2 |

| ИНТЕНСИФИКАЦИЯ С ПОМОЩЬЮ ПРИРОДНОГО ГАЗА | 2014 |

|

RU2632080C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ОБРАБОТКИ ИСПАРЯЮЩЕГОСЯ ГАЗА НА СУДНЕ | 2014 |

|

RU2628556C2 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ГАЗОКОНДЕНСАТНЫХ ЖИДКОСТЕЙ И СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2013 |

|

RU2641778C2 |

Группа изобретений относится к системам и к способам для обработки, хранения и транспортировки природного газа от источников поставок до рынка. Система содержит производственную баржу, морское транспортное судно и разгрузочную баржу. Производственная баржа содержит модули обрабатывающего оборудования, выполненные с возможностью производства продукта сжатой газовой жидкости, содержащего смесь природного газа и углеводородного жидкого растворителя в виде жидкой среды. Морское транспортное судно содержит вмещающую систему, выполненную с возможностью хранения продукта сжатой газовой жидкости при давлениях и температурах хранения, связанных с плотностями хранения природного газа, которые превышают плотности хранения сжатого природного газа для таких же плотностей и температур хранения. Разгрузочная баржа содержит модули разделительного, фракционирующего и разгрузочного оборудования для разделения продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и выгрузки природного газа в устройства хранения или трубопроводов. Способ содержит этапы, на которых осуществляют получение природного газа на производственной барже, поставку продукта сжатой газовой жидкости для хранения и транспортировки, загрузку продукта сжатой газовой жидкости из производственной баржи на морское транспортное судно, транспортировку продукта сжатой газовой жидкости, выгрузку продукта сжатой газовой жидкости из вмещающей системы на морском транспортном судне в разгрузочную баржу, выгрузку природного газа в устройства хранения или трубопроводов, разделение продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и выгрузку природного газа из разгрузочной баржи. Достигается уменьшение потребляемой системой энергии. 6 н. и 21 з.п. ф-лы, 37 ил., 3 табл.

1. Система для обработки, хранения и транспортировки природного газа от источника поставок до рынка, содержащая:

производственную баржу, содержащую модули обрабатывающего оборудования, выполненные с возможностью производства продукта сжатой газовой жидкости (CGL), содержащего смесь природного газа и углеводородного жидкого растворителя в виде жидкой среды, причем производственная баржа выполнена с возможностью перемещения между местоположениями поставок газа,

морское транспортное судно, содержащее вмещающую систему, выполненную с возможностью хранения продукта сжатой газовой жидкости при давлениях и температурах хранения, связанных с плотностями хранения природного газа, которые превышают плотности хранения сжатого природного газа (CNG) для таких же плотностей и температур хранения, причем морское транспортное судно выполнено с возможностью получения продукта сжатой газовой жидкости из производственной баржи и загрузки во вмещающую систему, и

разгрузочную баржу, содержащую модули разделительного, фракционирующего и разгрузочного оборудования для разделения продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и выгрузки природного газа в устройства хранения или трубопроводов, причем разгрузочная баржа выполнена с возможностью получения продукта сжатой газовой жидкости из морского транспортного судна и с возможностью перемещения между местоположениями выгрузки рынка газа.

2. Система для обработки, хранения и транспортировки природного газа от источника поставок до рынка, содержащая:

производственную баржу, содержащую модули обрабатывающего оборудования, выполненные с возможностью производства продукта сжатой газовой жидкости (CGL), содержащего смесь природного газа и углеводородного жидкого растворителя в виде жидкой среды, причем производственная баржа выполнена с возможностью перемещения между местоположениями поставок газа, и

морское транспортное судно, содержащее вмещающую систему, выполненную с возможностью хранения продукта сжатой газовой жидкости при давлениях и температурах хранения, связанных с плотностями хранения природного газа, которые превышают плотности хранения сжатого природного газа (CNG) для таких же плотностей и температур хранения, причем морское транспортное судно выполнено с возможностью получения продукта сжатой газовой жидкости из производственной баржи и загрузки во вмещающую систему.

3. Система для обработки природного газа от источника поставок и производства, хранения и транспортировки продукта сжатой газовой жидкости (CGL), содержащего смесь природного газа и углеводородного жидкого растворителя в виде жидкой среды, для доставки природного газа к рынку, содержащая:

морское транспортное судно, содержащее вмещающую систему, выполненную с возможностью хранения продукта сжатой газовой жидкости при давлениях и температурах хранения, связанных с плотностями хранения природного газа, которые превышают плотности хранения сжатого природного газа (CNG) для таких же плотностей и температур хранения, и

разгрузочную баржу, содержащую модули разделительного, фракционирующего и разгрузочного оборудования для разделения продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и выгрузки природного газа в устройства хранения или трубопроводов, причем разгрузочная баржа выполнена с возможностью получения продукта сжатой газовой жидкости из морского транспортного судна, и причем разгрузочная баржа выполнена с возможностью перемещения между местоположениями выгрузки рынка газа.

4. Система по пп.1, 2 или 3, в которой вмещающая система содержит петлеобразную трубопроводную вмещающую систему с устройствами рециркуляции для сохранения температур и давлений в выбранных точках в пределах от -40°C (-40°F) до -62,222°C (-80°F) и от 6,205 МПа (900 psig) до 14,824 МПа (2150 psig).

5. Система по п.4, в которой петлеобразная трубопроводная система содержит горизонтально расположенные взаимосвязанные пучки труб.

6. Система по п.5, в которой система горизонтально вложенных труб выполнена с возможностью змеевидного потока текучей среды между смежными трубами.

7. Система по п.5, в которой пучки труб являются вертикально штабелируемыми в первой и второй конфигурациях штабелей труб, причем первая и вторая конфигурации штабелей труб являются горизонтально взаимосоединяемыми друг с другом.

8. Система по п.1 или 2, в которой производственная баржа выполнена с возможностью добавления или удаления модулей обрабатывающего оборудования для регулировки состава природного газа.

9. Система по п.1 или 3, в которой разгрузочная баржа выполнена с возможностью добавления или удаления модулей фракционирующего оборудования для регулировки состава природного газа.

10. Система по п.7, в которой штабели труб являются изолируемыми друг от друга для смешанного содержания или содержания частичной загрузки.

11. Система по пп.1, 2 или 3, в которой вмещающая система включает в себя систему загрузки и выгрузки буферной жидкой среды для загрузки продукта сжатой газовой жидкости под давлением во вмещающую систему и полного вытеснения продукта сжатой газовой жидкости из вмещающей системы.

12. Система по п.9, причем разгрузочная система содержит средство для регулировки общего теплосодержания выгруженного газа.

13. Система по пп.1, 2 или 3, в которой вмещающая система выполнена с возможностью хранения продукта сжатой газовой жидкости в диапазоне отношения массы хранимого газа к массе вмещающей конструкции от, примерно, 0,73 до, примерно, 0,75 lb/lb для природного газа в продукте сжатой газовой жидкости.

14. Способ обработки, хранения и транспортировки природного газа от источника поставок до рынка, содержащий этапы, на которых осуществляют:

получение природного газа на производственной барже, содержащей модули обрабатывающего оборудования, выполненные с возможностью производства продукта сжатой газовой жидкости (CGL), содержащего смесь природного газа и углеводородного жидкого растворителя в виде жидкой среды, причем производственная баржа выполнена с возможностью перемещения между местоположениями поставок газа, поставку продукта сжатой газовой жидкости для хранения и транспортировки,

загрузку продукта сжатой газовой жидкости из производственной баржи на морское транспортное судно, содержащее вмещающую систему, выполненную с возможностью хранения продукта сжатой газовой жидкости при давлениях и температурах хранения, связанных с плотностями хранения природного газа, которые превышают плотности хранения сжатого природного газа (CNG) для таких же плотностей и температур хранения, выгрузку продукта сжатой газовой жидкости из вмещающей системы на морском транспортном судне в разгрузочную баржу, содержащую модули разделительного, фракционирующего и разгрузочного оборудования для разделения продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и выгрузку природного газа в устройства хранения или трубопроводов, причем разгрузочная баржа выполнена с возможностью получения продукта сжатой газовой жидкости из морского транспортного судна, и

причем разгрузочная баржа выполнена с возможностью перемещения между местоположениями выгрузки рынка газа,

разделение продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и

выгрузку природного газа из разгрузочной баржи в устройства хранения или трубопроводов.

15. Способ обработки, хранения и транспортировки природного газа от источника поставок до рынка, содержащий этапы, на которых осуществляют:

получение природного газа на производственной барже, содержащей модули обрабатывающего оборудования, выполненные с возможностью производства продукта сжатой газовой жидкости (CGL), содержащего смесь природного газа и углеводородного жидкого растворителя в виде жидкой среды, причем производственная баржа выполнена с возможностью перемещения между местоположениями поставок газа,

поставку продукта сжатой газовой жидкости для хранения и транспортировки и

загрузку продукта сжатой газовой жидкости из производственной баржи на морское транспортное судно, содержащее вмещающую систему, выполненную с возможностью хранения продукта сжатой газовой жидкости при давлениях и температурах хранения, связанных с плотностями хранения природного газа, которые превышают плотности хранения сжатого природного газа сжатой газовой жидкости для таких же плотностей и температур хранения.

16. Способ обработки природного газа от источника поставок и производства, хранения и транспортировки продукта сжатой газовой жидкости (CGL), содержащего смесь природного газа и углеводородного жидкого растворителя в виде жидкой среды, для доставки природного газа к рынку, содержащий этапы, на которых осуществляют:

хранение продукта сжатой газовой жидкости на морском транспортном судне, содержащем вмещающую систему, выполненную с возможностью хранения продукта сжатой газовой жидкости при давлениях и температурах хранения, связанных с плотностями хранения природного газа, которые превышают плотности хранения сжатого природного газа (CNG) для таких же плотностей и температур хранения,

выгрузку продукта сжатой газовой жидкости из вмещающей системы на морском транспортном судне в разгрузочную баржу, содержащую модули разделительного, фракционирующего и разгрузочного оборудования для разделения продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и выгрузку природного газа в устройства хранения или трубопроводов, причем разгрузочная баржа выполнена с возможностью получения продукта сжатой газовой жидкости из морского транспортного судна, а также с возможностью перемещения между местоположениями выгрузки рынка газа,

разделение продукта сжатой газовой жидкости на его компоненты природного газа и растворителя и

выгрузку природного газа из разгрузочной баржи в устройства хранения или трубопроводов.

17. Способ по пп.14, 15 или 16, дополнительно содержащий этап рециркуляции хранимого продукта сжатой газовой жидкости для сохранения его температур и давлений хранения в выбранных точках в пределах от -40°C (-40°F) до -62,222°C (-80°F) и от 6,205 МПа (900 psig) до 14,824 МПа (2150 psig).

18. Способ по пп.14, 15 или 16, в котором петлеобразная трубопроводная система содержит горизонтально вложенные взаимосвязанные пучки труб.

19. Способ по п.18, в котором система горизонтально вложенных труб выполнена с возможностью змеевидного потока текучей среды между смежными трубами.

20. Способ по п.18, в котором пучки труб являются вертикально штабелируемыми в первой и второй конфигурациях штабелей труб, причем первая и вторая конфигурации штабелей труб являются горизонтально взаимосоединяемыми друг с другом.

21. Способ по п.14 или 15, дополнительно содержащий этап, на котором регулируют состав природного газа, доставляемого к рынку, посредством добавления или удаления одного или более модулей обрабатывающего оборудования на производственной барже.

22. Способ по п.14 или 16, дополнительно содержащий этап, на котором регулируют состав природного газа, доставляемого к рынку, посредством добавления или удаления одного или более модулей фракционирующего оборудования на разгрузочной барже.

23. Способ по п.20, дополнительно содержащий этап, на котором изолируют, по меньшей мере, один штабель труб от, по меньшей мере, одного другого штабеля труб для смешанного содержания или содержания частичной загрузки.

24. Способ по п.14 или 15, дополнительно содержащий этап, на котором осуществляют загрузку продукта сжатой газовой жидкости во вмещающую систему против обратного давления буферной текучей среды, достаточного для сохранения продукта сжатой газовой жидкости в его жидком состоянии.

25. Способ по п.24, дополнительно содержащий этап, на котором обеспечивают затекание буферной жидкости во вмещающую систему и полное вытеснение продукта сжатой газовой жидкости из вмещающей системы.

26. Способ по п.22, дополнительно содержащий этап, на котором регулируют общее теплосодержание выгруженного газа.

27. Способ по пп.14, 15 или 16, в котором этап хранения продукта сжатой газовой жидкости во вмещающей системе включает в себя хранение продукта сжатой газовой жидкости в диапазоне отношения массы хранимого газа к массе вмещающей конструкции от, примерно, 0,73 до, примерно, 0,75 lb/lb для природного газа в продукте сжатой газовой жидкости.

| US 2007017575 A1, 25.01.2007 | |||

| СУДОВАЯ СИСТЕМА ТРАНСПОРТИРОВКИ ГАЗА | 1997 |

|

RU2155696C1 |

| US 2002178988 A1, 05.12.2002 | |||

| СУДНО ДЛЯ ТРАНСПОРТИРОВКИ СЖАТОГО ГАЗА | 2005 |

|

RU2299151C1 |

Авторы

Даты

2013-09-20—Публикация

2009-06-18—Подача