Данное изобретение относится в основном к нетканым и эластомерным субстратам, имеющим описанные здесь составы, где составы обладают улучшенной совместимостью с субстратами. Более конкретно, составы могут наноситься на субстраты без ухудшения эластомерных свойств и общей целостности субстрата. В одном варианте осуществления изобретения состав имеет суммарную диэлектрическую проницаемость менее 40,0, и субстрат сохраняет по меньшей мере 40% от натяжения необработанного субстрата при целевом удлинении, описанном здесь.

Потребители обычно полагаются на различные виды составов или композиций в вопросах здоровья и/или гигиены. Для достижения пользы множество химических веществ часто применяют в одном составе. Одна или более преобладающие эмульсионные формы доставки, такие как лосьоны или кремы, особенно полезны, так как они объединяют высокие уровни как воды, так и маслянистых веществ для нанесения на кожу. Более конкретно, лосьоны включают благоприятные для кожи компоненты, такие как увлажнители, окклюзивные агенты, смягчающие средства и эмульгаторы.

Увлажнители представляют собой гигроскопические агенты, которые обычно применяют в качестве увлажняющих средств. Более того, окклюзивные агенты помогают улучшить общее содержание влаги в коже путем замедления испарения воды с поверхности кожи. Блокированием потери воды через испарение окклюзивные агенты повышают содержание воды в коже.

Лосьоны обычно имеют в своей основе смягчающие средства для смазки, сглаживания и смягчения поверхности кожи. Смягчающие средства обычно представляют собой масляные или восковые ингредиенты, которые играют основную роль во внешнем виде конечных составов и на отделение воды от масла в эмульсии лосьона. Они также оказывают значительное влияние на способность к растеканию и общее ощущение лосьона на коже.

Одной из основных проблем обычно применяемых компонентов в составе лосьона является то, что масляные вещества обычно влияют на эластомерные свойства и общую целостность нетканых полотен, применяемых для нанесения лосьонов. Более конкретно, лосьоны могут влиять на механические свойства субстратов, что приводит к потере субстратами прочности, необходимой для нормального функционирования, и даже к распаду. Альтернативно, лосьоны могут делать субстраты жесткими и негибкими, что вызывает ощущение жесткости при использовании на коже носящего.

Более того, составы лосьонов применяют с неткаными и эластомерными субстратами в многослойных субстратах, которые могут надеваться и прилегать к поверхности кожи потребителя. Например, многие из этих лосьонов могут наноситься на внутренние слои перчаток или носков, которые затем надевают, тем самым удерживая состав лосьона в контакте с поверхностью кожи. При применении с такими типами субстратов составы лосьона могут вызвать расслаивание слоев или нарушить целостность полотна, так как масляные вещества в лосьонах влияют на эластомерные свойства. Наконец, такая несовместимость приводит к тому, что продукт становится не стойким и теряет общую эстетику, функциональность и потенциал по доставке полезных ингредиентов на кожу потребителя.

Как таковая, существует значительная потребность в составах, содержащих масляные вещества, которые могут быть нанесены на поверхность нетканых и эластомерных субстратов, которые будут обеспечивать желаемую пользу для здоровья кожи и иметь эстетичный внешний вид для пользователя, одновременно не влияя на механические свойства субстрата или общую прилегаемость продукта. Дополнительно, было бы предпочтительно, если бы лосьоны могли наноситься на многослойные изделия, такие как перчатки или носки, которые могут надеваться и прилегать к поверхности кожи пользователя, обеспечивая благоприятное действие в отношении здоровья и гигиены.

Сущность изобретения

Было обнаружено, что составы могут быть приготовлены и нанесены на субстраты и изделия для улучшения здоровья кожи без нарушения целостности субстратов. В частности, такие составы включают компоненты, которые могут улучшать ощущения на коже и общую эстетику без нарушения эластомерных свойств субстрата. Особенно предпочтительные субстраты для применения с составами включают нетканые субстраты и эластомерные субстраты. В одном варианте осуществления изобретения состав включает по меньшей мере один косметический носитель для улучшения здоровья кожи и гигиены при нанесении на кожу.

Кроме того, состав может наноситься на внутреннюю поверхность многослойного изделия, способного прилегать к коже пользователя при надевании. В одном предпочтительном варианте осуществления изобретения многослойным изделием является перчатка.

Следовательно, данное изобретение относится к эластомерному субстрату, содержащему состав. Состав содержит по меньшей мере один косметический носитель и содержит более 5% (по массе состава) воды. Состав также имеет диэлектрическую проницаемость менее 40,0. Эластомерный субстрат сохраняет по меньшей мере около 40% натяжения от необработанного субстрата при 30% удлинении.

Данное изобретение также относится к нетканому субстрату, содержащему состав. Состав содержит по меньшей мере один косметический носитель и содержит более 5% (по массе состава) воды. Состав также имеет диэлектрическую проницаемость менее 40,0. Нетканый субстрат сохраняет по меньшей мере около 40% натяжения от необработанного субстрата при 30% удлинении.

Данное изобретение также относится к многослойному изделию, содержащему первый субстрат и второй субстрат. По меньшей мере один из первого и второго субстратов содержит состав. Состав содержит по меньшей мере один косметический носитель и содержит более 5% (по массе состава) воды. Состав также имеет диэлектрическую проницаемость менее 40,0. Нетканый субстрат сохраняет по меньшей мере около 40% натяжения от необработанного субстрата при 30% удлинении.

Другие объекты и признаки будут частично понятны и частично отмечены далее.

Краткое описание чертежей

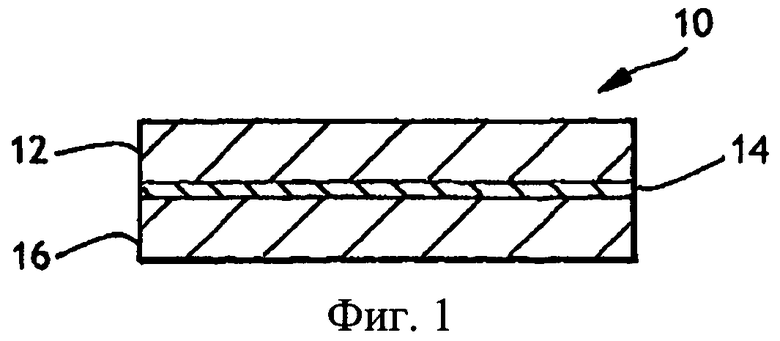

На Фиг.1 изображен один вариант осуществления многослойного изделия из данного описания.

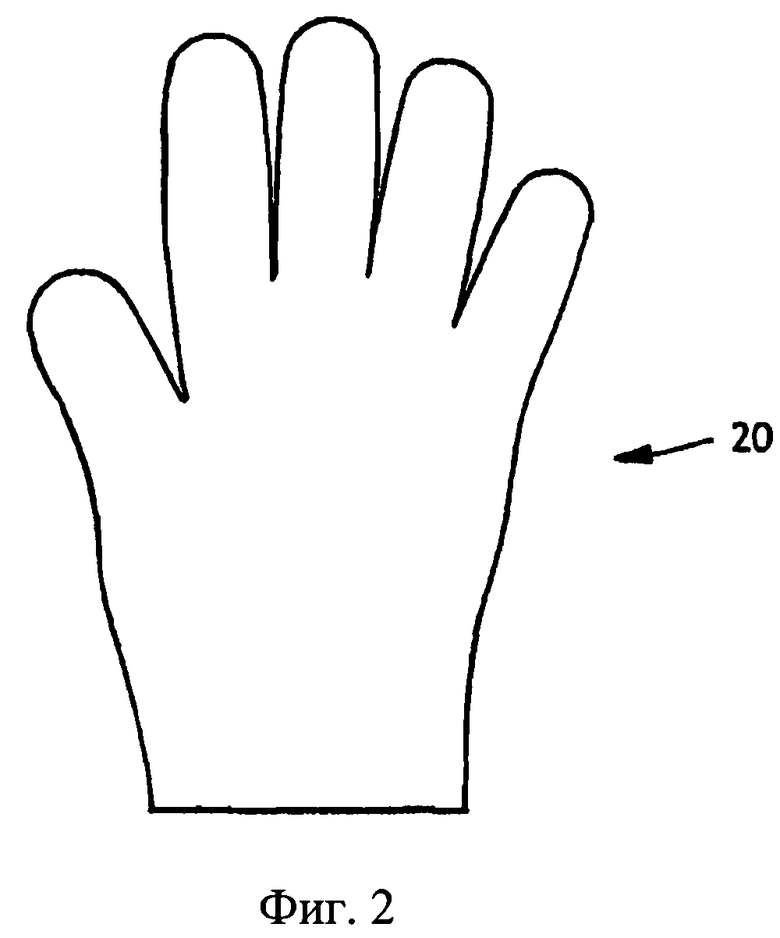

На Фиг.2 изображен один вариант осуществления субстрата для применения в многослойном изделии, вырезанном так, что периметр субстрата определяет форму руки потребителя.

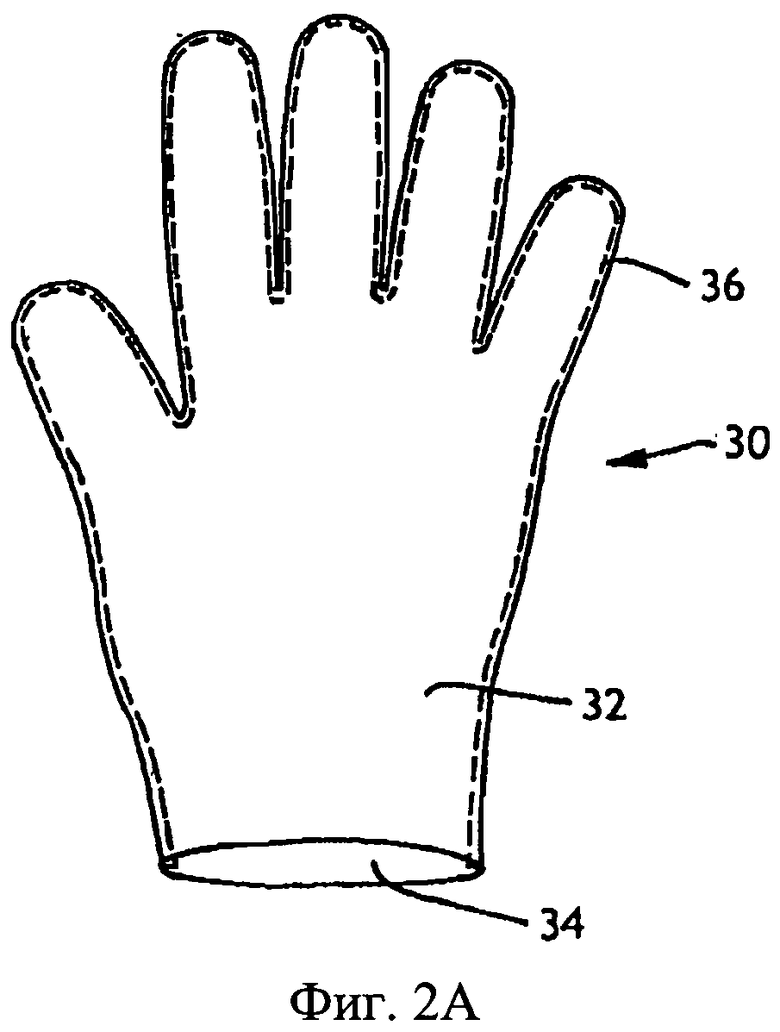

На Фиг.2А изображено многослойное изделие, в котором применяется субстрат с Фиг.2.

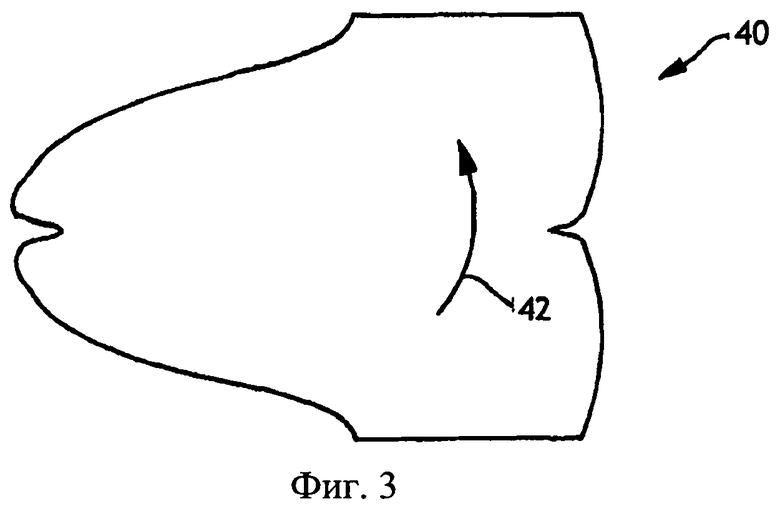

На Фиг.3 изображен второй вариант осуществления субстрата для применения в многослойном изделии, вырезанном так, чтобы получить сконфигурированное «по ноге» многослойное изделие в соответствии с данным изобретением.

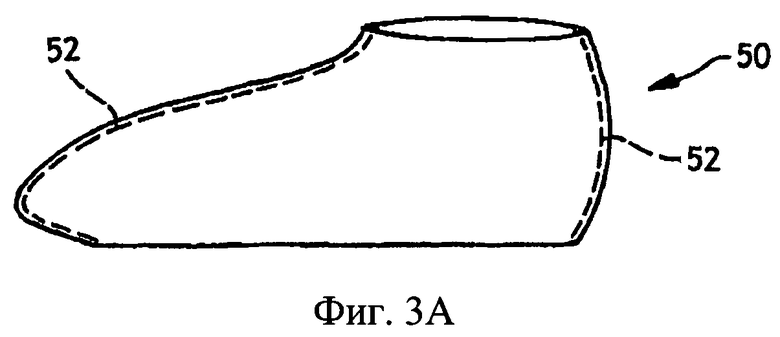

На Фиг.3А изображено многослойное изделие с применением субстрата с Фиг.3.

Подробное описание изобретения

Данное описание относится к нетканым и эластомерным субстратам, на которые нанесен состав для улучшения здоровья кожи и/или гигиенических целей. Более конкретно, состав включает более 5% (по массе состава) воды и, предпочтительно, является эмульсионным составом. Так как состав содержит воду и не полностью высыхает на субстрате, субстрат, содержащий состав, может быть получен одностадийным простым способом, по сравнению с обычными субстратами с составами. Это позволяет затрачивать меньше энергии, так как нет необходимости в сушке. Кроме того, было обнаружено, что при отсутствии необходимости в сушке существует большее количество вариантов для субстратов, которые могут быть использованы, обеспечивается лучший перенос состава с субстрата, что позволяет улучшать благоприятное действие на кожу потребителя, например, увлажнение, и увеличивает количество вариантов для различных типов агентов для улучшения состояния кожи, применяемых в составе.

Состав также включает по меньшей мере один косметический носитель, который может обеспечивать одно или более благоприятных действий в отношении кожи потребителя, не ухудшая механические свойства субстрата, такие как эластомерные свойства и/или общая целостность субстрата.

Кроме того, данное описание относится к многослойным изделиям, полученным из нетканого и эластомерного субстратов. В частности, к многослойным изделиям, которые содержат по меньшей мере первый внешний субстрат и второй внутренний субстрат. По меньшей мере один или оба, первый и второй, субстраты могут быть неткаными и/или эластомерными субстратами.

Типовые субстраты для применения с составами в соответствии с данным изобретением В одном варианте осуществления изобретения субстрат для применения с составами в соответствии с данным изобретением является эластомерным субстратом. Эластомерные субстраты особенно полезны, если субстраты предназначены для применения в многослойном изделии, таком как перчатка или носок, так как для перчатки и носка часто желательно наличие свойства растягивания для простоты надевания такой перчатки/носка. Эластомерный субстрат может быть получен из натурального или синтетического латекса, а также из растворенного или полученного экструзией из горячего расплава эластомерного полимера, такого как термопластический эластомерный полиолефиновый полимер. Например, эластомерный субстрат может быть получен из природного или синтетического каучука, нитрильного каучука, бутадиен-нитрильного каучука, полиизопрена, полихлоропрена, полиуретана, неопрена, гомополимера конъюгированного диена, сополимера по меньшей мере двух конъюгированных диенов, сополимера по меньшей мере одного конъюгированного диена и по меньшей мере одного винилового мономера, стирольных блоксополимеров или любых других подходящих их сочетаний. Примеры подходящих синтетических каучуков также могут включать блоксополимеры акрила и диена, акриловый каучук, бутиловый каучук, ЭПДМ каучук, полибутадиен, хлорсульфонированный полиэтиленовый каучук и фторкаучук.

Эластомерные субстраты (также обозначенные здесь как пленки) могут быть получены смешиванием компонентов вместе, нагреванием и затем экструдированием компонентов в однослойный или многослойный субстрат с применением любого из множества способов получения эластомерной пленки, известных специалисту в области обработки пленок. Такие способы получения пленок включают, например, способы получения пленки литьем с тиснением, литьем с холодной раскладкой (chill and flat cast) и выдуванием.

В одном особенно предпочтительном варианте осуществления изобретения эластомерным субстратом является нетканый субстрат. Если нетканый субстрат применяется с составом, коммерчески доступные термопластические полимерные материалы могут быть предпочтительно использованы для получения волокон или нитей, из которых формируется субстрат. В данном описании термин «полимер» включает, но не ограничивается ими, гомо-полимер, сополимеры, такие как, например, блок-, привитые, статистические и чередующиеся сополимеры, терполимеры, и т.д., и смеси и их модификации. Более того, если не указано иначе, термин «полимер» включает все возможные геометрические конфигурации материала, включая, без ограничений, изотактические, синдиотактические, статистические и атактические симметрии. В данном описании термины «термопластический полимер» или «термопластический полимерный материал» относится к длинноцепному полимеру, который размягчается при обработке теплом и возвращается в твердое состояние при охлаждении до комнатной температуры. Примеры термопластических материалов включают, без ограничений, поливинилхлориды, сложные полиэфиры, полиамиды, полифторуглероды, полиолефины, полиуретаны, полистиролы, поливиниловые спирты, капролактамы и их сополимеры.

Альтернативно, или в дополнение к указанным выше полимерным материалам, нетканые субстраты могут быть получены из целлюлозных волокон. Множество целлюлозных волокон, таких как, например, волокна древесной целлюлозы или штапельные волокна, могут применяться в нетканых субстратах. Подходящие коммерчески доступные целлюлозные волокна для применения в нетканых субстратах могут включать, например, NF 405, который является химически обработанной отбеленной крафт-целлюлозой из древесины южных мягких пород, от Weyerhaeuser Co. of Federal Way (Wash.); NB 416, который является отбеленной крафт-целлюлозой из древесины южных мягких пород, от Weyerhaeuser Co.; CR-0056, который является полностью разрыхленной целлюлозой древесины южных мягких пород, от Bowater, Inc. (Greenville, S.C.); Golden Isles 4822 разрыхленную целлюлозу древесины южных мягких пород от Koch Cellulose (Bnmswick, Ga.); и SULPHATATE HJ, который является химически модифицированной целлюлозой древесины твердых пород, от Rayonier, Inc. (Jesup, Ga.).

Нетканые субстраты могут быть получены множеством известных способов формования, включая аэродинамическую укладку, выдувание из расплава, фильерный способ производства или способ получения соединенного кардованного полотна. "Полученное аэродинамической укладкой" относится к пористому полотну, полученному диспергированием волокон в движущемся потоке воздуха перед собиранием волокон на формующую поверхность. Затем собранные волокна обычно соединяют друг с другом с применением, например, горячего воздуха или распыляемого адгезива. Подходящие примеры полотен, полученных аэродинамической укладкой, могут быть найдены в патенте США №5486166 Bishop, et al., патенте США №6960349, выданном Shantz, et al. (1 ноября 2005) и публикации заявки на патент США №2006/0008621 Gusky, et al., которые все включены сюда путем ссылки в том объеме, в котором они согласуются с данным описанием.

Волокнистый нетканый субстрат также может содержать материалы, полученные выдуванием из расплава. "Полученные выдуванием из расплава" относится к волокнам, полученным экструдированием расплавленного термопластического материала через множество мелких, обычно круглых капилляров фильеры в виде расплавленных нитей или волокон в сходящиеся высокоскоростные потоки газа (например, воздуха), обычно нагретые, которые вытягивают волокна расплавленного термопластического материала для снижения их диаметра. Затем выдутые из расплава волокна переносят высокоскоростным потоком газа и осаждают на собирающую поверхность или подложку с получением полотна из произвольно распределенных выдутых из расплава волокон. Такой способ описан, например, в патенте США №3849241 Butin et al. Способы выдувания из расплава могут применяться для получения волокон различного размера, включая макроволокна (со средним диаметром от около 40 до около 100 микронов), волокна текстильного типа (со средним диаметром от около 10 до 40 микронов) и микроволокна (со средним диаметром менее около 10 микронов). Способы выдувания из расплава особенно подходят для получения микроволокон, включая ультратонкие микроволокна (со средним диаметром около 3 микронов или менее). Описание типовых способов получения ультратонких микроволокон может быть найдено, например, в патенте США №5213881 Timmons, et al. Выдутые из расплава волокна могут быть непрерывными или отдельными, и обычно они сами соединяются при осаждении на собирающую поверхность.

"Волокна, полученные фильерным способом" относятся к волокнам небольшого диаметра, которые получают экструдированием расплавленного термопластического материала в виде нитей из множества мелких, обычно круглых капилляров фильеры, где диаметр экструдированных нитей затем быстро уменьшают до волокон, как описано, например, в патенте США №4340563 Appel et al., и патенте США №3692618 Dorschner et al., патенте США №3802817 Matsuki et al., патентах США №№3338992 и 3341394 Kinney, патенте США №3502763 Hartman, и патенте США №3542615 Dobo et al., содержание которых включено сюда путем ссылки во всей своей полноте. Волокна, полученные фильерным способом, обычно являются непрерывными и имеют диаметры обычно более 7 микронов, в частности, от около 10 до около 20 микронов.

"Соединенное кардованное полотно" относится к полотну, полученному из штапельных волокон, пропущенных через объединяющее или кардочесальное устройство, которое разделяет или разрывает и выравнивает волокна с получением нетканого материала. Кардованные волокна затем обычно соединяют друг с другом с применением, например, горячего воздуха или распыляемого адгезива. Например, полотно может быть кардованным полотном, соединенным с использованием порошка, кардованным полотном, соединенным инфракрасным методом, или соединенным в сквозном воздушном потоке кардованным полотном. Примеры таких материалов могут быть найдены в патентах США №№5490846 Ellis et al.; 5364382 Latimer; и 6958103 Anderson, et al.

Как отмечено выше, субстраты могут применяться отдельно или могут быть объединены с получением многослойного изделия, имеющего по меньшей мере первый субстрат и второй субстрат. Одно из особенно предпочтительных многослойных изделий в соответствии с данным изобретением обычно имеет 3 слоя: непроницаемый для воды субстрат, такой как пленка, расположенный между двух волокнистых субстратов, таких как описанные выше нетканые субстраты. Пример такого многослойного изделия 10 изображен на Фиг.1, на которой показан непроницаемый для воды субстрат 14, присоединенный к внешнему волокнистому субстрату 12 и внутреннему волокнистому субстрату 16. Материалом для внешнего волокнистого субстрата 12 может быть любой нетканый субстрат, описанный выше, который обеспечивает похожий на ткань внешний вид (в противоположность к, например, гладкому или каучукообразному внешнему виду у неопреновой каучуковой перчатки). Материалом для внутреннего волокнистого субстрата 16 может быть любой материал, который является волокнистым по природе, такой как описанные выше нетканые субстраты. В более предпочтительных вариантах осуществления изобретения для обеспечивания оптимальных свойств удлинения и сжатия указанная выше пленка содержит эластомерный полимер или множество эластомерных полимеров.

В одном варианте осуществления изобретения внутренний волокнистый субстрат должен иметь неровную, волнистую поверхность для того, чтобы способствовать сохранению состава, нанесенного на поверхность внутреннего волокнистого субстрата 16. Волнистость (шероховатость) данного внутреннего субстрата может быть достигнута или улучшена присоединением внутреннего волокнистого субстрата 16 к непроницаемому для воды субстрату 14 в отдельных точках или областях (например, термическим точечным соединением субстратов вместе, как описано более подробно ниже), пока непроницаемый для воды субстрат 14 находится в растянутом состоянии. Когда непроницаемый для воды субстрат 14 (и, следовательно, полученное многослойное изделие) ослабляют, внутренний волокнистый субстрат 16 собирается с получением волнистости внутреннего волокнистого слоя. Конечно, и внутренний волокнистый субстрат 16, и внешний волокнистый субстрат 12 собирается таким образом, если они присоединены к непроницаемому для воды субстрату 14 в отдельных точках или областях когда непроницаемый для воды субстрат 14 находится в растянутом состоянии (и при ослаблении).

Внутренний и внешний волокнистые нетканые субстраты могут быть одинаковыми или разными. Обычно непроницаемый для воды субстрат 14 является эластомерным субстратом, а получающееся в результате многослойное изделие 10 способно растягиваться и принимать форму руки, ноги, конечности или другой области тела на которую надевают изделие.

Как отмечено выше, непроницаемый для воды субстрат 14 может быть эластомерным субстратом, таким как описано выше, или может быть получен из любого другого субстрата пленочного типа, который может быть подходящим образом связан или присоединен к внутреннему и внешнему волокнистым субстратам 12 и 16, соответственно, с получением многослойного изделия 10, имеющего эксплуатационные характеристики и признаки, описанные здесь. Кроме субстрата пленочного типа непроницаемый для воды субстрат 14 также может включать наполнитель. В данном описании «наполнитель» включает частицы и другие формы материалов, которые могут быть добавлены к смеси для экструдирования пленочного полимера (например, эластомерного), и которые химически не взаимодействуют с экструдированной пленкой, но способны однородно диспергироваться в пленке. Обычно наполнители имеют форму частиц и могут быть сферическими или не сферическими со средним размером частиц от около 0,1 до около 7 микронов. Органические и неорганические наполнители включены в объем данного изобретения при условии, что они не нарушают процесс получения пленки, или способность пленки функционировать в соответствии с идеями данного изобретения. Примеры подходящих наполнителей включают карбонат кальция (СаСО3), различные виды глины, диоксид кремния (SiO2),оксид алюминия, карбонат бария, карбонат натрия, карбонат магния, тальк, сульфат бария, сульфат магния, сульфат алюминия, диоксид титана (TiO2), цеолиты, порошки целлюлозного типа, каолин, слюду, углерод, оксид кальция, оксид магния, гидроксид алюминия, целлюлозный порошок, древесная мука, производные целлюлозы, хитин и производные хитина. Подходящие покрытия, такие как, например, стеариновая кислота, также могут быть нанесены на частицы наполнителя.

Другие добавки также могут быть введены в пленку, такие как стабилизаторы расплава, технологические стабилизаторы, теплостабилизаторы, светостабилизаторы, антиоксиданты, стабилизаторы теплового старения, отбеливатели, антиадгезивы, связующие агенты, усилители клейкости, модификаторы вязкости и т.д. Примеры подходящих усиливающих клейкость полимеров могут включать, например, гидрированные углеводородные полимеры. Углеводородные полимеры REGALREZ™ являются примерами таких гидрированных углеводородных полимеров, и они доступны от Eastman Chemical (Kingsport, Tennessee). Другие усилители клейкости доступны от ExxonMobil (Houston, Texas) под торговым наименованием ESCOREZ™. Также могут применяться модификаторы вязкости, такие как полиэтиленовый воск (например, EPOLENE™ С-10 от Eastman Chemical). Фосфитные стабилизаторы (например, IRGAFOS от Ciba Specialty Chemicals of Terrytown, N.Y. и DO-VERPHOS от Dover Chemical Corp. of Dover, Ohio) являются примерами стабилизаторов расплава. Кроме того, затрудненные аминовые стабилизаторы (например, CHIMASSORB от Ciba Specialty Chemicals) являются примерами тепло- и светостабилизаторов. Другие затрудненные фенолы обычно применяют в качестве антиоксидантов при получении пленок. Некоторые подходящие затрудненные фенолы включают фенолы от Ciba Specialty Chemicals под торговьм наименованием "Irganox®", такие как Irganox® 1076, 1010 или Е 201. Более того, связующие агенты могут быть добавлены к пленке для усиления склеивания пленки с дополнительными материалами (например, нетканым материалом). Если они применяются, такие добавки (например, усилитель клейкости, антиоксидант, стабилизатор и т.д.) каждая может присутствовать в количестве от около 0,001% масс. до около 25% масс., в некоторых вариантах осуществления изобретения от около 0,005% масс. до около 20% масс., и в некоторых вариантах, от 0,01% масс. до около 15% масс. пленки.

Как указано в данном описании, непроницаемый для воды субстрат 14 может быть получен с применением любого обычного способа, известного специалистам в области получения эластомеров и/или пленок. Полиолефиновый полимер и любые необязательные ингредиенты (например, наполнитель) смешивают и затем нагревают и экструдируют с получением пленки.

Непроницаемый для воды субстрат в соответствии с данным изобретением может быть описан как однослойная пленка или как другие типы пленки, такие как многослойные пленки, при условии, что методика их получения совместима с описываемыми здесь пленками. Многослойные пленки могут быть получены совместным экструдированием слоев, экструзионным покрытием или любым обычным способом наслаивания. Такие многослойные пленки обычно содержат по меньшей мере один основной слой и по меньшей мере один поверхностный слой, но могут содержать любое желаемое количество слоев. Например, многослойная пленка может быть получена из основного слоя и одного или более поверхностных слоев, где основной слой получают из смеси термопластического эластомера и полукристаллического полиолефина. В таких вариантах поверхностный(е) слой(и) может (могут) быть получены из любого пленкообразующего полимера. При желании поверхностный(е) слой(и) может (могут) содержать более мягкий полимер с меньшей температурой плавления или полимерную смесь, которая делает слои(й) более подходящим(и) в качестве слоев для термического склеивания при термическом соединении пленки с нетканым полотном. В большинстве вариантов осуществления изобретения поверхностный(е) слой(и) получают из олефинового полимера, такого как описан выше. Дополнительные пленкообразующие полимеры, которые подходят для применения в соответствии с данным изобретением, отдельно или в сочетании с другими полимерами, включают этиленвинилацетат, этиленэтилацетат, этиленакриловую кислоту, этиленметилакрилат, этилен-нормальный-бутилакрилат, нейлон, этиленвиниловый спирт, полистирол, полиуретан и так далее.

Толщину поверхностного(ых) слоя(ев) выбирают таким образом, чтобы она существенно не ухудшала эластомерные свойства пленки. Следовательно, каждый поверхностный слой может отдельно содержать от около 0,5% до около 15% общей толщины пленки, и в некоторых вариантах от около 1% до около 10% общей толщины пленки. Например, каждый поверхностный слой может иметь толщину от около 0,1 до около 10 микрометров, в некоторых вариантах осуществления изобретения от около 0,5 до около 5 микрометров, и в некоторых вариантах осуществления изобретения от около 1 до около 2,5 микрометров. Также, основной слой может иметь толщину от около 1 до около 40 микрометров, в некоторых вариантах, от около 2 до около 25 микрометров, и в некоторых вариантах, от око-ло5 до около 20 микрометров.

Обычно непроницаемый для воды субстрат 14 присоединяют к внешнему волокнистому субстрату 12 и внутреннему волокнистому субстрату 16 термическим соединением трех слоев вместе в отдельных точках (см., например, описание в предыдущем параграфе и патенте США №6037281, озаглавленном "Cloth-Like, Liquid-Impervious, Breathable Composite Barrier Fabric," Mathis, et al.). Как отмечено выше, два волокнистых субстрата могут быть связаны или соединены с непроницаемьм для воды субстратом в отдельных областях, пока непроницаемый для воды субстрат находится в растянутом состоянии, тем самым получая волнистость полученного многослойного изделия в свободном состоянии. Могут применяться другие известные средства соединения и ламинирования непроницаемого для воды субстрата 14 с волокнистыми субстратами 12, 16, при условии, что полученное многослойное изделие 10 имеет требуемые свойства, описанные здесь. Например, три субстрата могут быть соединены адгезивом друг с другом.

При описании применения непроницаемого для воды субстрата должно быть понятно, что, в некоторых вариантах осуществления изобретения субстраты и многослойные изделия могут быть получены из слоев, которые не являются непроницаемыми для воды, не выходя за объем данного изобретения.

Другие добавки и ингредиенты могут быть добавлены к непроницаемому для воды субстрату 14, при условии что они не оказывают значительного влияния на способность субстрата функционировать в соответствии с идеями данного описания. Такие добавки и ингредиенты могут включать, например, антиоксиданты, стабилизаторы и пигменты.

При описании изделия, имеющего три субстратных слоя, специалисту в данной области техники должно быть понятно, что многослойное изделие может иметь только два субстрата, соединенных вместе, или может иметь более трех субстратных слоев, например, четыре субстрата, пять субстратов или шесть субстратов, не выходя за объем данного изобретения.

Типовые многослойные изделия

Одно или более многослойных изделий, таких как описаны выше, могут иметь форму перчатки, рукавицы, носка, рукава, пластыря или другого изделия, разработанного так, чтобы соответствовать части тела носящего. Обычно изделие получают разрезанием по меньшей мере первого и второго субстратов на подходящие куски так, чтобы куски, при соединении друг с другом, образовывали изделие, имеющее внутренний объем, в который может быть вставлена часть тела пользователя.

На Фиг.2 иллюстративно изображен первый субстрат 20 разрезанный так, что кусок (или субстрат) имеет периметр в форме руки человека. На Фиг.2А иллюстративно изображено изделие 30, содержащее первый субстрат 32, присоединенный ко второму субстрату 34 в местах рядом с периметрами этих двух субстратов. В данной типовой иллюстрации два субстрата присоединены друг к другу механически, сшиванием кусков вместе в местах рядом с периметрами двух субстратов. Затем полученное изделие выворачивают так, что шов 36, образованный при сшивании субстратов вместе, находится внутри изделия. Конечно, не обязательно выворачивать законченное изделие; шов может оставаться на поверхности изделия. Также необходимо отметить, что отдельные субстраты нет необходимости скреплять с образованием шва. Края отдельных субстратов могут быть соединены встык друг с другом и затем, например, соединены и/или связаны вместе с применением растворителя.

Альтернативно, отдельные субстраты могут быть соединены встык, и другой материал, такой как адгезив или клейкая лента, применяется для соединения субстратов вместе.

Отдельные субстраты могут быть разрезаны с получением множества форм и размеров. Кроме перчатки, изображенной на Фиг.2 и 2А, субстраты могут быть разрезаны так, что полученное изделие имеет форму трубки, рукава, рукавицы, носка или подобного. Возможна любая форма при условии, что полученное изделие имеет внутренний объем, в который потребитель может вставить часть своего тела (например, палец руки, палец ноги, руку, ногу, запястье, предплечье и т.д.) так, чтобы состав, описанный ниже, нанесенный на внутреннюю поверхность изделия, мог быть перенесен на кожу или ткань, находящуюся в контакте с внутренней поверхностью изделия.

Отдельные субстраты не обязательно сшивать вместе. Отдельные субстраты также могут быть скреплены ультразвуком, термически, адгезивом, когезивом, с применением ленты, сплавлением субстратов вместе (например, с применением подходящего растворителя), сваркой субстратов вместе или другими методами. Если отдельные субстраты остаются соединенными или скрепленными во время обычного применения изделия, и соединение или скрепление такое, что состав на внутренней поверхности изделия содержится в изделии (т.е. отсутствие или минимальные протечки состава), может применяться любое соединение или скрепление.

Альтернативно, субстрат может быть получен в форме треугольника, овала или в другой форме. Адгезив, способный прилипать к коже, может быть нанесен по всему или по части периметра формы так, что изделие может прилипать к коже с возможностью последующего удаления. Состав, переносимый на кожу, затем может быть нанесен или помещен на поверхность изделия, которая находится в контакте с кожей или тканью.

Необходимо также отметить, что изделие может быть получено из одного куска первого субстрата. На Фиг.3 иллюстративно показан первый субстрат 40, который отрезан так, что изделие в форме ступни может быть получено складыванием субстрата на себя (как показано стрелкой 42; нижнюю часть формы складывают наверх к верхней части верхней половины формы). На Фиг.3А иллюстративно показано такое изделие в форме ступни 50 и полученные швы 52, образованные при складывании субстрата 40 (с Фиг.3) и присоединении к себе самому. В этим типовом варианте осуществления изобретения изделие в форме ступни выворачивают после соединения субстрата с самим собой так, что швы находятся внутри изделия. Так же как два (или более) субстрата могут быть соединены вместе с получением изделия в соответствии с данным изобретением, один субстрат может быть соединен сам с собой с применением любого из указанных выше методов.

Типовые составы для применения с субстратами и многослойными изделиями, полученными из субстрата

Как отмечено выше, составы для применения с субстратами и многослойными изделиями в соответствии с данным изобретением должны быть способны улучшать здоровье и гигиену кожи потребителя, не нарушая механические свойства, такие как эластомерные свойства и общая целостность субстрата и/или изделия. Обычно составы в соответствии с данным изобретением включают по меньшей мере один косметический носитель. В данном описании термин «косметический носитель» относится к гидрофильным и гидрофобным носителям, которые не нарушают механические свойства субстратов и/или многослойных изделий, полученных из субстратов. Подходящие гидрофильные носители включают, но не ограничены ими, пропиленгликоль, бутиленгликоль, дипропиленгликоль, глицерин, глицерет-18 этилгексаноат, глицерет-18, бетаин, диглицерин, гликоль, инозит, амидопропилбетаин с пенником луговым (meadowfoamamido-propyi betaine), этиловый спирт, изопропиловый спирт, полиэтиленгликоль с различной молекулярной массой, сорбит, ксилит, мочевину, трипропиленгликоль, натрий ПКА (натриевую соль пирролидонкарбоновой кислоты), глицерет-7 гликолят, диглицерет-7 малат, 2,3-бутандиол, пропандиол, ксилозу, сложные эфиры ПЭГ-6 миндального масла, сложные эфиры ПЭГ-6 масла абрикосовых косточек, сложные эфиры ПЭГ-8 арганового масла, сложные эфиры полиглицерила-6 арганового масла, диметикон, силиконы с подходящими уровнями функциональных групп полипропиленгликоля, такие как ППГ-12 диметикон, силиконы с подходящими уровнями функциональных групп полиэтиленгликоля, такие как ПЭГ-12 диметикон, ПЭГ-10 диметикон и силиконы, которые объединяют обе функциональности в различных соотношениях, такие как ПЭГУППГ-5/3 трисилоксан, ПЭГ/ППГ-8/26 диметикон, ПЭГ/ППГ-20/15 диметикон, бис-ПЭГ-4 диметикон, бис-ПЭГ-12 диметикон, бис-ПЭГ/ППГ-14/14 диметикон, бис-ПЭГУППГ-18/6 диметикон, бис-ПЭГТППГ-20/20. Подходящие гидрофобные вещества включают, но не ограничены ими, ПЭГ-3 диметикон, ПЭГ-8 диметикон, циклометикон, диметикон, цетилдиметикон, каприлилметикон, этил-трисилоксан, триметилсилоксиамодиметикон, стеарилдиметикон, бегенат бутиленглико-ля, диизононаноат бутиленгликоля, лаурат бутиленгликоля, миристат бутиленгликоля, олеат бутиленгликоля, пальмитат бутиленгликоля, стеарат бутиленгликоля, бутилизостеарат, бутилмиристат, бутилоктилбегенат, бутилоктилбензоат, бутилоктилцетеарат, бутилоктилпальмитат, бутилолеат, бутилстеарат, С14-15 спирты, C18-28 алкилацетат, C12-15 алкил-бензоат, С16-17 алкилбензоат, С30-45 алкилцетеарилдиметиконовый сшитый полимер, С32 алкилдиметикон, сшитый полимер С30-45 алкилдиметикона/полициклогексенового оксида, C12-13 алкилэтилгексаноат, C12-15 алкилэтилгексаноат, C14-18 алкилэтилгексаноат, С12-13 алкиллактат, C12-15 алкиллактат, С20-24 алкилметикон, С24-28 алкилметикон, масло ядра дикого каштана, масло семян calophyllum tacamahaca, сшитый полимер цетеарилдиметикона/винилдиметикона, цетеарилэтилгексаноат, цетеарилизононаноат, цетеарилнонаноат, цетеарилпальмитат, сукцинат цетримонийлаурета-12, цетилацетат, цетилкаприлат, цетил С12-15 парет-8 карбоксилат, цетилдиметикон, сшитый полимер цетилдиметикона/бис-винилдиметикона, цетилдиметилоктаноат, цетиловый эфиры, цетилэтилгексаноат, цетилглицериловый эфир, цетилгликоль, изостеарат цетилгликоля, цетилизононаноат, цетиллак-тат, цетиллаурат, цетилолеат, цетилоксидиметикон, C12-15 парет-3 бензоат, C12-15 парет-9 гидрированный талловат, С11-15 парет-3 олеат, C12-15 парет-12 олеат, С11-15 парет-3 стеарат, С11-15 парет-12 стеарат, дибутиладипат, дибутилдецил IPDI, дибутилоктил IPDI, дибутилоктилмалат, дибутилоктилсебацинат, дибутилсебацинат, ди-С12-15 алкиладипат, ди-С12-15 алкилфумарат, ди-С12-13 алкилмалат, ди-С12-15 алкилмалеат, ди-С12-13 алкилтартрат, -C14-15 алкилтартрат, дикаприлилкарбонат, дикаприлиловый эфир, дикаприлилмалеат, дицетила-дипат, дикокоилпентаэритритилдистеарил цитрат, диэтиладипат, изобутилмиристат, изобутилпальмитат, изобутилпеларгонат, изобутилстеарат, изобутилталловат, изоцетиловый спирт, изоцетилэтилгексаноат, изоцетилизодеканоат, изоцетилизостеарат, изоцетиллаурат, изоцетиллинолеоил стеарат, изоцетилпальмитат, изоцетилстеарат, ланолин, ланолиновое масло, ланолиновый воск, лауриллактат, неопентилгликоль дигептаноат, неопентилгликоль диизононаноат, неопентилгликоль дилаурат, октилдодецил этилгексаноат, октилдодецил лактат, октилдодецил неодеканоат, октилдодецила неопентаноат, миристат бензилового эфира ППГ-3, ППГ-1-цетет-1, ППГ-1-цетет-5, ППГ-1-цетет-10, ППГ-1-цетет-20, подсолнечное масло, сафлоровое масло, минеральное масло и масло жожоба, диизоамилмалат, диэтилгексилмалат, дибутилоктилмалат, диметилкапрамид, диэтилгексил 2,6 нафталат, N,N-диметилдезамид, диизопропиладипат, фенетилбензоат, октокрилен, метиловый эфир ПЭГ-7 и их сочетания. Особенно предпочтительные косметические носители включают силиконсодержащие соединения, сложные эфиры, амиды и простые эфиры. Другие подходящие косметические носители могут применяться, и они перечислены в CTFA Ingredient Dictionary (2007). Выбор подходящих косметических носителей в большой степени зависит от выбранного субстрата, и он должен быть выбран так, чтобы обеспечить сохранение свойств прочности и целостности субстрата. Также, нетканые субстраты могут быть выбраны на основе их внутренней устойчивости к потере целостности с учетом косметических носителей и выбранного состава.

Подходящие кремнийсодержащие соединения включают производные силикона, такие как, например, циклометикон; диметикон; цетилдиметикон; ПЭГ-3 диметикон; ПЭГ/ППГ-20/23 диметикон; ПЭГ/ППГ-8/26 диметикон; ПЭГУППГ-20/15 диметикон; ПЭГ-8 диметикон; ППГ-12 диметикон; ПЭГ-10 диметикон; каприлилметикон; этилтрисилоксан; ПЭГ-8 трисилоксан; ПЭГ/ППГ-5/3 трисилоксан; триметилсилоксиамодиметикон; стеарилдиметикон; и их сочетания.

Подходящие сложные эфиры, амиды и простые эфиры включают, например, диэтилгексила-2,6 нафталат, миристат бензилового эфира ППГ-3, диметилкапрамид, дибутиладипат, диизопропиладипат, лауриллактат, диэтилгексилмалат, фенетилбензоат, октокрилен, метиловый эфир ПЭГ-7 и их сочетания.

Обычно, если косметический носитель включает производное, сложный эфир, амид или простой эфир силикона, косметический носитель содержит от около 0,1% до около 95% масс. производного, сложного эфира, амида или простого эфира кремния. Более предпочтительно, косметический носитель содержит от около 5% до около 50% масс. производного, сложного эфира, амида или простого эфира силикона, и даже более предпочтительно, от около 15% до около 35% масс. производного, сложного эфира, амида или простого эфира силикона.

Оставшуюся часть косметического носителя может составлять вода, другие подходящие масла, эмульгаторы, смягчающие средства, увлажнители, окклюзивные агенты, солнцезащитные агенты, антиоксиданты, пленкообразующие агенты, модификаторы реологии, консерванты, хелатирующие агенты, абразивы и их сочетания.

Количество косметического носителя в составе обычно зависит от других компонентов и количеств компонентов в составе. Кроме того, тип желаемых функциональных и механических свойств состава, более подробно описанный ниже, также определяет количество косметического носителя, желательное в составе.

Обычно косметический носитель присутствует в составе в количестве от около 0,1% (от массы состава) до около 95% (от массы состава). Более предпочтительно, косметический носитель присутствует в количестве от около 5% (от массы состава) до около 50% (от массы состава), и даже более предпочтительно, от около 15% (от массы состава) до около 35% (от массы состава).

Состав также может включать другие компоненты, обеспечивающие одно или более функциональные, эстетические или механические преимущества для состава и, в конечном итоге, для пользователя состава и субстрата, содержащего состав. Примеры необязательных компонентов могут включать, например: смягчающие средства, усилители липидного слоя; увлажнители; реологические усилители; и их сочетания. Смягчающие средства смазывают, делают более гладкой и смягчают поверхность кожи. Примеры смягчающих средств включают масляные или парафиновые ингредиенты, такие как сложные эфиры, простые эфиры, жирные спирты, углеводороды, силиконы, и подобные, и их сочетания.

Усилители липидного слоя, также называемые окклюзивными материалами, повышают содержание воды в коже, блокируя испарение воды. Эти материалы обычно включают липиды, которые имеют тенденцию оставаться на поверхности кожи, или углеводороды, такие как вазелин и воск.

Увлажнители являются гигроскопическими агентами, которые широко применяются в качестве увлажнителей. Их функция заключается в предотвращении потери влаги с кожи и привлечении влаги из окружающей среды. Обычные увлажнители включают, например, глицерин, бутиленгликоль, бетаин, гиалуронат натрия и подобные, и их сочетания.

Реологические усилители могут способствовать повышению вязкости состава при температуре плавления так, что состав легко остается на поверхности субстрата и/или многослойного изделия и практически не проникает вовнутрь субстрата, при этом по существу не влияя на перенос состава на кожу. Реологические усилители помогают составу сохранять высокую вязкость при повышенных температурах, таких, которые возникают при хранении и транспортировке. Дополнительно, реологические усилители могут влиять на общую консистенцию и ощущение состава на коже.

Подходящие реологические усилители включают сочетания альфа-олефинов и стирола, отдельно или в сочетании с минеральным маслом или вазелином, сочетания дифункциональных альфа-олефинов и стирола, отдельно или в сочетании с минеральным маслом или вазелином, сочетания альфа-олефинов и изобутена, отдельно или в сочетании с минеральным маслом или вазелином, сополимеры этилена/пропилена/стирола, отдельно или в сочетании с минеральным маслом или вазелином, сополимеры бутилена/этилена/стирола отдельно или в сочетании с минеральным маслом или вазелином, сополимеры этилена/винилацетата, полиэтиленполиизобутилены, полиизобутены, полиизобутилен, пальмитат декстрина, этилгексаноат пальмитата декстрина, стеароил инулин, стеаралконий бентонит, дистеарадимоний гекторит и стеаралконий гекторит, сополимеры стирола/бутадиена/стирола, сополимеры стирола/изопрена/стирола, сополимеры стирола-этилена/бутилена-стирола, сополимеры стирола-этилена/пропилена-стирола, (стирола-бутадиена) n полимеры, (стирола-изопрена)п полимеры, сополимеры стирола-бутадиена и сополимеры стирола-этилена/пропилена и их сочетания. Более конкретно, особенно предпочтительны реологические усилители, такие как минеральное масло и сополимеры этилена/пропилена/стирола, и минеральное масло и сополимеры бутилена/этилена/стирола (смеси Versagel от Репгесо). Также полимеры Vistanex (Exxon) и Presperse (Amoco) являются особенно подходящими реологическими усилителями. Другие подходящие примеры растворимых в масле реологических усилителей включают, но не ограничены ими, стеарат алюминия, тристеарат алюминия, арахидиловый спирт, бегенат арахидила, бегениловый спирт, сополимер C8-22 алкилакрилата/бутилдиметиконметакрилата, сополимер C12-22 алкилакрилата/гидроксиэтилакрилата, С18-38-звалкил, сложный эфир C24-54 кислоты, C20-24 алкилдиметикон, C24-28 алкилдиметикон, С30-60 алкилдиметикон церезин, церотиновая кислота, цетеариловый спирт, сшитый полимер цетеарилдиметикона/винилдиметикона, цетиловый спирт, цетилгликоль, фумарат дибегенила, гидрированный полиизобутен, гидриро-ванные масла, изоцетиловый спирт, стеарат изоцетилстеароила, бензоат/изостеарат сшитого полимера изофталевой кислоты/пентаэритритола, изостеариловый спирт, стеарат изостеарилстеароила, жожоба спирт, ланолиновый спирт, ланолиновый воск, дикапрат не-опентилгликоля, дикаприлат/дикапрат неопентилгликоля, дикапри-лат/дипеларгонат/дикапрат неопентилгликоля, диэтилгексаноат неопентилгликоля, дигеп-таноат неопентилгликоля, диизостеарат неопентилгликоля, дилаурат неопентилгликоля, озокерит, пальмовый спирт, пальмоядровый спирт, парафин, тетрамиристат пентаэритритила, тетраолеат пентаэритритила, тетрапеларгонат пентаэритритила, тетрастеарат пентаэритритила, триолеат пентаэритритила, диоксид кремния, синтетический пчелиный воск, синтетический канделильский воск, синтетический карнаубский воск, винилдиметил/триметилсилоксисиликат, сшитый полимер стеарилдиметикона сополимер VP/эйкозена и сополимер VP/гексадецена. Растворимые в воде или диспергируемые в воде модификаторы реологии включают, но не ограничены ими, ацетамид МЕА, сополимер акриламида/акрилата хлорида эталкония, сополимер акриламида/акрилата хлорида этил-тримония/акрилата хлорида эталкония, сополимер акриламидов, сополимер акриламида/акрилата натрия, сополимер акрилатов/ацетоацетоксиметилметакрилата, сополимер акрилатов/ бегенет-25 метакрилата, сшитый полимер акрилатов/С10-30 алкилакрилата, сополимер акрилатов/ цетет-20 итаконата, сополимер акрилатов/ цетет-20 метакрилата, сополимер акрилатов/ лаурет-25 метакрилата, сополимер акрилатов/ пальмет-25 акритала, сополимер акрилатов/ пальмет-25 итаконата, сополимер акрилатов/ стеарет-50 акрилата, сополимер акрилатов/ стеарет-20 итаконата, сополимер акрилатов/ стеарет-20 метакрилата, сополимер акрилатов/ стеарилметакрилата, сшитый полимер акрилатов/винилизодеканоата, сшитый полимер акрилатов/винилнеодеканоата, сополимер акри-ловой кислоты/акрилонитрогенов, агар, агарозу, альгин, альгиновую кислоту, сополимер акрилоилдиметилтаурата аммония/винилформамида, сополимер акрилоилдиметилтаурата аммония/VP, альгинат аммония, хлорид аммония, амилопектин, мука из зерен Avena Sa-tiva (овса), бентонит, альгинат кальция, каррагинан кальция, стеарат C20-40 алкила, карбомер, карбоксибутилхитозан, карбоксиметил гидроксиэтилцеллюлозу, карбоксиметил гид-роксипропил гуар, камедь кассии, целлюлозную камедь, цетил гидроксиэтилцеллюлозу, С12-14 гидроксиалкил, саркозин гидроксиэтила, кокамид DEA, кокамид МЕА, сшитый полимер децила HDI/ПЭГ-180, изостеарат децилтетрадецета-200, декстрин, сшитый полимер диметикона/ПЭГ-10, сшитый полимер диметикона/ПЭГ-15, сополимер диметилакрилами-да/метакрилата хлорида этилтримония, дистеарет-75 IPDI, дистеарет-100 IPDI, желатин, геллановая камедь, гекторит, гидроокись кремния, гидролизованную целлюлозную камедь, гидроксибутил метилцеллюлозу, гидроксиэтилцеллюлозу, гидроксиэтил этилцеллюлозу, гидроксипропил хитозан, гидроксипропил гуар, гидрокспропил метилцеллюлозу, стеароксиэфир гидроксипропила метилцеллюлозы, гидроксипропиловый крахмал, фосфат гидроксипропилового крахмала, гидроксипропил ксантановую камедь, изополиглицерил-3 диметикон, изополиглицерил-3 диметиконол, лаурил гидроксисултаин, гидроксипропиловый эфир лаурила/миристилгликоля, лаурил ПЭГ-9 полидиметилсилоксиэтил диметикон, лаурил полиглицерил-3 полидиметилсилоксиэтил диметикон, леван, альгинат магния, силикат алюминия магния, силикат магния, трисиликат магния, сополимер метокси ПЭГ-22/додецилгликоля, метилцеллюлозу, метилэтилцеллюлозу, метилгидроксиэтилцеллюлозу, микрокристаллическую целлюлозу, монтмориллонит, миристамидопропил гидроксисултаин, амидопропил овса бетаин, изостеарат октакозанилгликоля, сополимер октадеце-на/МА, пектин, сополимер ПЭГ-150/децилового спирта/SMDI, ПЭГ-175 диизостеарат, ПЭГ-190 дистеарат, ПЭГ-15 глицерилтристеарат, ПЭГ-140 глицерилтристеарат, бис-децилтетрадецетовый-20 эфир сополимера ПЭГ-240/HDI, сополимер ПЭГ-100/IPDI, сополимер ПЭГ-180/лаурета-50/ТММО, сшитый полимер ПЭГ-10/лаурилдиметикона, сшитый полимер ПЭГ-15/лаурилдиметикона, ПЭГ-2М, ПЭГ-5М, ПЭГ-7М, ПЭГ-9М, ПЭГ-14МПЭГ-20М, ПЭГ-23М, ПЭГ-25М, ПЭГ-45М, ПЭГ-65М, ПЭГ-90М, ПЭГ-115М, ПЭГ-160М, ПЭГ-180М, триизостеарат ПЭГ-120 метилглюкозы, триолеат ПЭГ-120 метилглюко-зы, ПЭГ-15 0 пентаэритритилтетрастеарат, триолеат ПЭГ/ППГ-120/10 триметилолпропана, сополимер ПЭГ/ППГ-120/10 триолеата триметилпропана ПЭГ-150/стеарилового спирта/SMDI, полиакрилат-3, полиакрилат-10, полиакрилат-11, полиакриловую кислоту, полициклопентадиен, сложный полиэфир-5, сложный полиэфир-1, сополиол полиэтиле-на/изопропилмалеата/МА, полиглицерин-20, полиглицерин-40, полиглицерил-3 дисилоксан диметикон полиглицерил-3 полидиметилсилоксиэтил диметикон, поликватерний-86, поливиниловый спирт, полиакрилат калия, модифицированный картофельный крахмал, PVP монтмориллонит, сополимер акрилатов натрия/акрилонитрогенов, сополимер акрилатов натрия, сшитый полимер акрилатов натрия, сополимер акрилата натрия/сульфоната акриламидометилпропана натрия, сополимер акрилата натрия/таурата акрилоилдиметила натрия/акриламида, сшитый полимер акрилатов натрия/винилизодеканоата, сополимер акрилата натрия/винилового спирта, сополимер таурата акрилоилдиметила натрия/акриламида/VP, карбоксиметил-бета-глюкан натрия, карбоксиметиловый крахмал натрия, каррагинан натрия, сульфат целлюлозы натрия, хлорид натрия, фосфат гидроксипропилового крахмала натрия, сополимер изооктилена натрия/МА, полиакрилат натрия, силикоалюминат натрия, октенилсукцинат крахмала натрия, сульфат натрия, сополимер стеарет-100/ПЭГ-136/HDI, тапиоковый крахмал, ТЭА-альгинат, ТЭА-карбомер, хлорид гидроксипропилтримония трегалозы, тридециловый спирт, ундециловый спирт, амидопропилбетаин зародышей пшеницы, ксантановую камедь, дрожжи, полисахариды и Zea Mays (кукурузный) крахмал.

Другие возможные компоненты, которые могут быть желательны для применения с составом в соответствии с данным изобретением, включают косметические и фармацевтические ингредиенты, обычно применяемые в области ухода за кожей. Примеры включают абразивы, абсорбенты, эстетические компоненты (отдушки, пигменты, красители/краски), эфирные масла, агенты для чувствительности кожи (skin sensates), вяжущие средства (например, гвоздичное масло, ментол, камфара, эвкалиптовое масло, эвгенол, ментиллактат, дистиллят гамамелиса), средства против акне, агенты, предотвращающие слипание, пеногасители, противомикробные агенты, антиоксиданты, связующие агенты, биологические добавки, буферные агенты, объемообразующие агенты, хелатирующие агенты, химические добавки, красители, косметические вяжущие агенты, косметические биоциды, денатурирующие агенты, лекарственные вяжущие агенты, внешние анальгетики, пленкообразующие агенты, опалесцирующие (замутняющие) агенты, модификаторы рН, пропелленты, восстанавливающие агенты, отшелушивающие агенты, агенты отбеливающие кожу и агенты, осветляющие кожу (например, гидрохинон, койевая кислота, аскорбиновая кислота, фосфат аскорбила магния, аскорбилглюкозамин), кондиционеры для кожи, агенты, успокаивающие и/или заживляющие кожу (например, пантенол и его производные), алоэ вера, пантотеновая кислота и ее производные, аллантоин, бисаболол, глицирризинат дика-лия, агенты для лечения кожи, солнцезащитные агенты, загустители и витамины, и их сочетания. Примеры этих и других агентов описаны в The CTFA Cosmetic Ingredient Handbook, 12th Ed. (2007), которая включена сюда путем ссылки в том объеме, который согласуется с данным описанием.

Количество возможных компонентов зависит от применяемых косметических носителей и количества косметических носителей в составах, а также от желаемого благоприятного действия составов.

Как отмечено выше, составы, применяемые в субстратах и изделиях в соответствии с данным изобретением обычно включают более 5% (по массе состава) воды и, предпочтительно, являются эмульсионными составами. Более предпочтительно, составы включают более около 10% (по массе состава) воды, даже более предпочтительно, более около 50% (по массе состава) воды; и даже более предпочтительно, более около 60% (по массе состава) воды.

Подходящие эмульсионные составы включают, например, составы «вода в силиконе», эмульсии «вода в масле», и эмульсии «масло в воде». Также подходят эмульсии в эмульсиях, такие как эмульсии «вода в масле в воде», и подобные. Особенно предпочтительными являются эмульсии «вода в силиконе».

Количество воды в эмульсиях варьируется в зависимости от типа эмульсии, особенно от типа эмульгатора и типа масла, которые выбраны. Так же, если состав является эмульсией, эмульсия содержит от около 50% до около 85% масс./масс. Более предпочтительно, эмульсия содержит от около 65% до около 75% масс./масс. воды.

Обычно состав наносят на поверхность субстрата, и он может присутствовать в количестве по меньшей мере около 10% масс./масс. субстрата. Более предпочтительно, состав наносят на субстрат в количестве от около 50% масс./масс. до около 300% масс./масс.; даже более предпочтительно, от около 50% масс./масс. до около 200% масс./масс.; и даже более предпочтительно, от около 50% масс./масс. до около 100% масс./масс.

Физические, функциональные и механические свойства составов и субстратов, содержащих нанесенные на них составы

Как отмечено выше, независимо от применяемого носителя или возможных компонентов, которые могут быть включены в состав, суммарный состав для применения с субстратами и/или изделиями в соответствии с данным изобретением должен иметь диэлектрическую проницаемость менее 40,0. Обычно известно, что высокие концентрации масляных компонентов в составах, имеющих низкую полярность или более низкую диэлектрическую проницаемость, значительно снижают прочность и общую целостность субстратов или полотен, на которые наносят составы. В частности, диэлектрическая проницаемость является хорошим показателем полярности композиции, так как диэлектрическая проницаемость является мерой как изначальных, так и индуцируемых дипольных моментов. При повышении диэлектрической проницаемости компонентов, однако также повышаются уровни нагрузки и, следовательно, совместимость между компонентами в составе и субстратами. Следовательно, обычно полагают, что при применении эмульсионных составов и других маслосодержащих составов уровни масла должны быть по возможности низкими, чтобы сохранять высокую диэлектрическую проницаемость, что позволяет составам оставаться совместимыми с субстратами.

Неожиданно, однако, было обнаружено, что совместимость составов с применением косметических носителей, описанных выше, не зависит от общей диэлектрической проницаемости состава. Таким образом, составы, имеющие низкую диэлектрическую проницаемость, дают неожиданный результат по совместимости с субстратами и не вызывают расслаивания или ухудшения свойств субстрата. Следовательно, составы, применяемые в субстратах и изделиях в соответствии с данным изобретением, обычно имеют более низкую диэлектрическую проницаемость. Например, как отмечено выше, составы имеют диэлектрическую проницаемость от менее чем около 40,0, более предпочтительно, от около 10,0 до около 35,0.

Измерение диэлектрической проницаемости жидкости или композиции может быть проведено с применением различных сенсоров, таких как погружные зонды, проточные зонды и чашечные (cup-type) зонды, присоединенные к различным измерительным приборам, таким как приборы от Brookhaven Instruments Corporation of Holtsville, N.Y. (например, модель BI-870) и Scientifica Company ofPrinceton, N.J. (например модели 850 и 870). Для корректности сравнения предпочтительно все измерения для конкретной фильтровальной системы проводить при практически одинаковой температуре образца, например, с применением водяной бани.

Например, в одном варианте осуществления изобретения значения диэлектрической проницаемости получают при 23°С (73,4°F) с применением прибора Brookhaven BI-870. Прибор BI-870 имеет два выбираемых интервала чувствительности: 1-20 и 1-200, и имеет абсолютную точность около ±2% и линейность лучше 0,2%. Сигнал измерения, применяемый к внешнему цилиндру зонда, представляет собой синусоиду с низким уровнем искажения с частотой около 10 кГц. Амплитуда составляет приблизительно 7 вольт ср. квадр. в интервале 1-20 и 0,7 вольт в интервале 1-200. Частота является стабилизированной кварцем и, поэтому, является стабильной до приблизительно 1 части в 105. Диэлектрическую проницаемость жидкого образца определяют измерением тока между внешним и внутренним цилиндрами зонда. При стабильном источнике напряжения и точно известных параметрах зонда возможно показывать непосредственно диэлектрическую проницаемость. Калибровка является простой, с применением регулирования объединительной платы жидкостью с известной диэлектрической проницаемости.

Важно отметить, что получение точных, повторяемых измерений диэлектрической проницаемости эмульсионных составов зависит от стабильности эмульсионного состава (Reddy and Dorle, Cosmetic & Toiletries, October, 1984, том 99 (10), страница 67)), и присутствия проводящих соединений или примесей (патент США №3675121, выданный Don Thompson 4 июля 1972). Такие соединения, особенно соли, могут с большой долей вероятности быть заданным компонентом состава. Удаление таких проводящих соединений, поэтому, может быть необходимым для получения точных, повторяемых измерений.

Применение составов, обладающих повышенной совместимостью с субстратами и/или изделиями, позволяет субстратам иметь улучшенные механические свойства и общую улучшенную целостность. В частности, субстраты, включающие описанные здесь составы, обычно сохраняют по меньшей мере около 40% натяжения необработанного субстрата при типовом целевом удлинении 30% от исходной длины субстрата. В данном описании "натяжение необработанного субстрата при 30% целевом удлинении" относится к проценту нагрузки, сохраняемому субстратом, обработанным составом, по сравнению с необработанным субстратом при 30% удлинении. Для эластомерных субстратов в общем любое данное удлинение свыше 5%, которое является примером типового удлинения во время применения субстрата, может быть использовано для сравнения обработанного и необработанного субстратов, вплоть до "предельного растягивания" необработанного субстрата. В данном описании "предельное растягивание" относится к точке, в которой неэластомерные компоненты субстрата по своей природе предотвращают дальнейшее или излишнее растяжение эластомерного субстрата, как более подробно описано в патенте США №4720415, выданном Vander Wielen, et al. (19 января 1988), который включен сюда путем ссылки в том объеме, который согласуется с данным описанием. Более конкретно, неэластомерные компоненты действуют как "стоп" для предотвращения дальнейшего или излишнего растягивания субстрата под воздействием растягивающих сил, которые меньше, чем прочность разрушения неэластомерных компонентов.

Более предпочтительно, субстраты, включающие описанные здесь составы, обычно сохраняют по меньшей мере около 75% от натяжения необработанного субстрата при 30% удлинении, и даже более предпочтительно, субстраты, включающие описанные здесь составы, обычно сохраняют по меньшей мере около 90% от натяжения необработанного субстрата при 30% удлинении.

Представленные ниже методики тестирования могут применяться для определения действия составов на механические свойства субстратов.

Многоцикловый тест на деформацию вследствие натяжения для исходных материалов

Многоцикловый тест на деформацию вследствие натяжения представляет собой двухцикловый тест на удлинение и восстановление, применяемый для измерения характеристик растягивания и восстановления эластичного исходного сырья и эластичных композитов. В частности, тест может применяться для определения того, какое действие, если таковое имеется, оказывает нанесение описанных составов на субстраты на их характеристики удлинения и восстановления. Ухудшением свойств субстрата, измеренных в данном тесте, считается потеря натяжения или сопротивления растягиванию, которые могут вызвать излишнее растяжение при применении силы, например, при провисании.

В тесте измеряются величины нагрузка для тестируемого образца, помещенного в определенные условия натяжения (например, удлинение до определенного предела). Такие величины нагрузки определяют во время фаз удлинения и восстановления и во время каждого из двух циклов. Для данной заявки величины нагрузки при 30% удлинении в первом цикле представляют особенный интерес. Среднее для значений, полученных для нагрузки при 30% удлинении при добавлении состава к субстрату сравнивают со средним для значений, полученных для нагрузки при 30% удлинении для необработанных субстратов для определения нагрузки, остающейся при 30% удлинении. В общем, снижение количества нагрузки, остающейся после обработки, указывает на отрицательное воздействие на характеристики эластичности субстрата, даже при отсутствии видимого ухудшения или расслоения субстрата.

Получение образца

Шесть образцов тестируемого материала подвергают многоцикловому тестированию на деформацию вследствие натяжения, три образца необработанного субстрата и три образца субстрата, обработанного составом, и результаты для каждой серии из трех образцов усредняют. Необходимо проконтролировать отсутствие натяжения во время процесса подготовки образцов. Образец состава наносят на субстрат и/или многослойное изделие с применением тестируемого субстрата в количестве около 100% масс./масс. Субстрат и/или изделие выдерживают при 55°С в течение одной недели. После выдерживания субстрат и/или изделие уравновешивают в течение ночи согласно Technical Association of the Pulp and Paper Industry при 50% относительной влажности и 73°F (22,8°C) (TAPPI) и разрезают на полоски размером на один дюйм (25 мм) на пять дюймов (127 мм). Если образец берут из промышленного изделия с шириной более 1 дюйм (25 мм), образец должен быть вырезан из средней части изделия, например, необходимо избегать образцов, которые включают края в направлении ширины изделия для снижения риска того, что краевые эффекты могут привести к противоречивым результатам при тестировании.

Аппарат для тестирования и материалы

Следующий аппарат для тестирования и материалы применяют для проведения многоциклового теста на деформацию вследствие натяжения.

1) Динамометр для определения постоянной скорости натягивания (ПСН): динамометр MTS модель SYNERGIE 200, от MTS Systems Corporation, Eden Prairie, Minnesota, U.S.A.

2) Тензодатчик: подходящий датчик выбирают таким образом, что большая часть значений пиковой нагрузки попадает в интервалы полной шкалы тензодатчика, рекомендованные производителем. Предпочтительна модель тензодатчика 100N от MTS Systems Corporation.

3) Операционное программное обеспечение и система сбора данных: MTS TESTWORKS для WINDOWS, версия 4, от MTS Systems Corporation.

4) Зажимные устройства: пневматическое зажимные устройства, верхние и нижние, идентифицированные под каталожным номером 2712-003 от Instron Corporation, Canton, Massachusetts, U.S.A.

5) Поверхности зажимного устройства: 1 дюйм (25,4 мм) на 3 дюйма (76,2 мм), прорезиненные, верхние и нижние, каталожный номер Instron S 1-12465, от Instron Corporation, или эквивалент.

Условия тестирования

Применяемые инструменты следует откалибровать, как описано в инструкциях производителя для каждого инструмента.

Условия динамометра:

Расстояние шкалы измерения - 4 дюйма (102 мм)

Скорость ползунка - 20 дюймов/минуту (508 мм/минуту)

Удлинение в цикле - 100%

Количество циклов - 2

Метод тестирования

С применением контрольных параметров рамки для растягивания для положения ползунка двигают зажимные устройства так, чтобы обеспечить расстояние шкалы измерения (расстояние между зажимными устройствами) 4 дюйма (102 мм). Устанавливают положение ползунка на ноль на указанном расстоянии для точного расчета точек измерения удлинения. Помещают тестируемый образец в продольном направлении так, чтобы он был по центру между зажимными устройствами, оставляют в центральном положении в каждом зажимном устройстве и точно ориентируют (например, длинные края образцов находятся перпендикулярно поверхностям зажимного устройства). Зажимают зажимные устройства на образце так, чтобы минимизировать провисание образца без натяжения.

Необходимо удостовериться, что нагрузка в этой точке менее 10 грамм-сил. Если нагрузка больше 10 грамм-сил, откройте нижнее зажимное устройство и обнулите тензодатчик. Повторно закройте нижнее зажимное устройство, снова убедившись в том, что образец не испытывает излишнего натяжения и не изогнут избыточным провисанием. Продолжают проверку исходной нагрузки и следуют указанной выше методике до тех пор, пока исходная нагрузка находится в желаемых пределах.

Проводят двухцикловый тест с применением указанных выше параметров. После завершения теста сохраняют данные в файл образца. Убирают образец из зажимных устройств. Повторяют указанный выше тест для остальных образцов данного образца. Данные для всех образцов должны быть сохранены в одном файле.

Записывают данные для каждого образца следующим образом: значения нагрузки в грамм-силах при 30% и 60% удлинении, и средние значения и стандартные отклонения для каждого.

Указанный выше тест проводят для всех образцов обработанного субстрата и всех образцов необработанного субстрата. Сохранение нагрузки при данном удлинении Х% рассчитывают по следующей формуле:

[(среднее значение нагрузки для обработанного субстрата при удлинении Х%)×100]/[(среднее значение нагрузки для необработанного субстрата при удлинении Х%)]

Тест на прочность к отслаиванию на 180-градусов (Т-отслаивание) для ламинатов

Тест на прочность к отслаиванию на 180 градусов используют для измерения прочности соединения между слоями многослойного субстрата при разделении под углом приблизительно 180 градусов. В частности, тест может применяться для определения действия, если таковое имеется, описанных составов при нанесении на субстраты, на их прочность к расслаиванию. В тесте измеряется сила, требуемая для разделения слоев. В данной заявке особый интерес представляют значения пиковой нагрузки для сравнения действия различных составов. Среднее значения пиковой нагрузки, полученной при добавлении состава к субстрату, сравнивают со средним значением пиковой нагрузки, полученной для необработанного субстрата, для определения сохранения пиковой нагрузки. В общем, снижение количества пиковой нагрузки, остающейся после обработки, указывает на негативное влияние на прочность к расслаиванию материала, даже при отсутствии видимого расслоения субстрата.

Получение образца

Шесть образцов тестируемого образца подвергают тесту Т-отслаивание, три образца необработанного субстрата и три образца субстрата, обработанного составом, и результаты для каждой партии из трех образцов должны быть усреднены. Необходимо следить за тем, чтобы избежать растягивания субстратов по время процесса получения образца. Состав образца наносят на субстрат и/или многослойное изделие, содержащее тестируемый субстрат, в количестве около 100% масс./масс. Субстрат и/или изделие выдерживают при 55°С в течение одной недели. После выдерживания субстраты и/или изделия уравновешивают в течение ночи согласно Technical Association of the Pulp and Paper Industry при 50% относительной влажности и 73°F (22,8°C) (TAPPI) и разрезают на полоски размером один дюйм (25 мм) на семь дюймов (178 мм). Если образец берут от промышленного изделия с шириной более 1 дюйм (25 мм), образец должен быть вырезан из средней части изделия, например, необходимо избегать образцов, которые включают края в направлении ширины изделия для снижения риска того, что краевые эффекты могут привести к противоречивым результатам при тестировании. Каждый образец должен быть отрезан индивидуально.

Аппарат для тестирования и материалы

Следующий аппарат для тестирования и материалы применяют для проведения теста Т-отслаивание.

1) Динамометр для определения постоянной скорости натягивания (ПСН): динамометр MTS модель SYNERGIE 200, от MTS Systems Corporation, Eden Prairie, Minnesota, U.S.A.

2) Тензодатчик: подходящий датчик выбирают таким образом, что большая часть значений пиковой нагрузки попадает в интервалы полной шкалы тензодатчика, рекомендованные производителем. Предпочтительна модель тензодатчика 100N от MTS Systems Corporation.

3) Операционное программное обеспечение и система сбора данных: MTS TESTWORKS для WINDOWS, версия 4, от MTS Systems Corporation.

4) Зажимные устройства: пневматическое зажимные устройства, верхние и нижние, идентифицированные каталожным номером 2712-003 от Instron Corporation, Canton, Massachusetts, U.S.A.

5) Поверхности зажимного устройства: 1 дюйм (25,4 мм) на 3 дюйма (76,2 мм), прорезиненные, верхние и нижние, Instron каталожный номер S 1-12465, от Instron Corporation, или эквивалент.

6) Поверхности зажимного устройства для линейного контакта (необходимо 2): поверхности 76,2 мм на 2,3 мм, Kimberly dark артикул 1600068, от Kimberly-Clark Worldwide, Inc. (Neenah, Wisconsin); применяют для предотвращения скольжения материала.

Условия тестирования

Применяемые инструменты следует откалибровать, как описано в инструкциях производителя для каждого инструмента.

Условия динамометра:

Расстояние шкалы измерения - 1,5 дюйма (38 мм)

Скорость ползунка - 20 дюймов/минуту (508 мм/минуту)

Конечная точка тестирования - 6,5 дюймов (165 мм)

Метод тестирования

С применением контрольных параметров рамки для растягивания для положения ползунка двигают зажимные устройства так, чтобы обеспечить расстояние шкалы измерения (расстояние между зажимными устройствами) 1,5 дюйма (38 мм). Устанавливают положение ползунка на ноль на указанном расстоянии. Вручную разделяют слои многослойного материала на приблизительно 25 мм по длине образца с одного конца. Помещают тестируемый образец в продольном направлении так, чтобы один слой был расположен по центру между верхними зажимами, и другой слой расположен по центру между нижними зажимами. Зажимают верхние зажимные устройства на образце и затем зажимают нижние зажимные устройства на образце. Располагают образец таким образом, чтобы минимизировать провисание образца без натяжения.

Необходимо удостовериться, что нагрузка в этой точке менее 10 грамм-сил. Если нагрузка больше 10 грамм-сил, откройте нижнее зажимное устройство и обнулите тензодатчик. Повторно закройте нижнее зажимное устройство, снова убедившись в том, что образец не испытывает излишнего натяжения и не изогнут избыточным провисанием. Продолжают проверку исходной нагрузки и следуют указанной выше методике до тех пор, пока исходная нагрузка находится в желаемых пределах.

Проводят указанный выше тест с применением указанных выше параметров. После завершения теста сохраняют данные в файл образца. Убирают образец из зажимных устройств. Повторяют указанный выше тест для остальных образцов данного образца. Данные для всех образцов должны быть сохранены в одном файле.

Записывают данные для каждого образца следующим образом: значения нагрузки в грамм-силах, и средние значения и стандартные отклонения для каждого.

Указанный выше тест проводят для всех образцов обработанного субстрата и всех образцов необработанного субстрата. Сохранение нагрузки рассчитывают по следующей формуле:

[(среднее значение нагрузки для обработанного субстрата×100]/[(среднее значение нагрузки для необработанного субстрата)]

После подробного описания предмета изобретения будет очевидно, что возможны модификации и вариации без отклонения от объема описания предмета изобретения, определенного в приложенной формуле изобретения.

Примеры

Следующие неограничивающие примеры представлены, чтобы дополнительно проиллюстрировать предмет изобретения.

Пример 1

В этом примере различные составы наносят на многослойное изделие, имеющее конструкцию полотно фильерного способа производства - пленка-полотно фильерного способа производства. Определяют степень совместимости составов и изделия.

Образец многослойного изделия (140 г/м2) получают помещением эластомерного пленочного субстрата между двумя неткаными субстратами из 50% суженного полотна фильерного способа производства, каждый 0,75 у/я. Слой из эластомерной пленки содержит 96% масс. полимера Vistamaxx™ 1100 (коммерчески доступен от ExxonMobil, Houston, Texas) и 4% масс.SCC 11692, который является наполнителем от Standridge Color Corp.(Social Circle, Georgia), который содержит карбонат кальция, смешанный с полипропиленовым и полипропиленовым статистическим сополимерами. Субстраты термически точечно соединяют с пленочным слоем в растянутом состоянии, и полученный образец композита сжимают с получением трехмерной текстуры.

Внешние нетканые слои получают из термопластической композиции, которая содержит по меньшей мере один сополимер пропилена и α-олефина. Такие пропиленовые сополимеры коммерчески доступны под названиями VISTAMAXX™ от ExxonMobil Chemical Company (Houston, Texas); FINA™ 8573 от Atofina Chemicals (Feluy, Belgium); TAFMER™ от Mitsui Petrochemical Industries; и VERSIFY™ от Dow Chemical Company (Midland, Michigan).

Любая из множества известных методик может применяться для получения пропиленовых сополимеров. Например, сополимеры получают с применением комплексного катализатора с единым центром катализации на металле (например, металлоценового катализатора), как описано в патентах США №№7105609, выдан Datta, et al. (12 сентября 2006); 6500563 выдан Datta, et al. (31 декабря 2002); 5539056 выдан Yang, et al. (23 июля 1996); и 5596052 выдан Resconi, et al. (21 января 1997).

Затем различные составы наносят на образцы изделия. Экспериментальные составы для нанесения показаны в таблице 1А и 1В.

Для получения эмульсии вода/силикон воду нагревают до температуры около 122°F (50°С). Оставшиеся ингредиенты из фазы А затем смешивают до однородности. Затем NET-WO диспергируют в DC 200 10 cst при температуре 122°F (50°С), и фазу А добавляют к фазе В при постепенной гомогенизации (приблизительно от 10 до 15 граммов за раз). Фазы смешивают до тех пор, пока свободная жидкость полностью не вмешается в состав.

Состав охлаждают до комнатной температуры и затем снова гомогенизируют.

Для получения состава Global для перчаток/носков воду добавляют к Betafin BP20 и пантенолу и смешивают до однородности. В отдельном контейнере глицерин, бутиленгликоль и Cosmedia SP смешивают до однородности, затем добавляют к смеси Betafin ВР20/пантенол/вода. Затем добавляют Emulgade CM и смешивают. Затем, по порядку, добавляют Paragon МЕРВ, Tinoderm A, Tinoderm E, алоэ вера, авокадо, жожоба и отдушку и смешивают до однородности. рН Состава затем доводят до приблизительно 5,6-6,0, при необходимости. Состав Global для перчаток/носков также коммерчески доступен от Kimberly-Clark Worldwide, Inc. (Neenah, Wisconsin).

Конкретно, каждый внешний нетканый субстрат из полотна фильерного производства покрывают одним из составов в количестве 100% масс./масс. Значения нагрузки (т.е. измеренные как количество силы, требуемой для растягивания субстрата) определяют с применением STM 5683 при 30% удлинении для необработанных многослойных изделий, а также для обработанных образцов с недельной выдержкой как описано выше. Тестируют дополнительные значения нагрузки при 60% удлинении. Значения нагрузки для каждого обработанного субстрата (среднее из шести испытаний на образец субстрата и состава) сравнивают с необработанными и не выдержанными субстратами, а также субстратами, содержащими 100% масс./масс. воды, добавленной к внутреннему эластомерному пленочному слою, выдержанными как описано выше. Результаты даны в таблице 2.

Как показано в таблице 2, образцы, покрытые эмульсией вода/силикон и диметиконом (100 cst) имеют значения сохранения нагрузки больше, чем значения для состава Global для носков/перчаток и, следовательно, являются одними из более совместимых тестируемых материалов.

Пример 2

В этом примере различные составы наносят на многослойный субстрат из вертикальных волокон. Затем определяют степень совместимости составов и изделия.

Образец многослойного изделия (112 г/м2) получают наслаиванием эластомерных волокон, экструдированных из расплавленных эластомерных полимерных гранул (коммерчески доступных как Triblock (Kraton® MD6688) от Kraton Polymers, LLC (Houston, Texas)), между двумя слоями субстрата из полипропиленового полотна фильерного производства, 14 г/м2 каждый. Слои соединяют адгезивом с применением 2,5 граммов/метр2 термоплавкого клея на основе каучука (доступного как Н2808-07 от Bostik Incorporated, Wauwatosa, Wisconsin).

Различные составы, показанные в таблице 3, наносят на образцы изделий с применением способа из примера 1.

Пример 3

В этом примере различные составы наносят на 155 г/м2 эластомерный поясной материал. Затем определяют степень совместимости составов и изделия.

Эластомерный поясной материал получают наслаиванием эластомерного композита между двумя слоями полипропиленового полотна фильерного производства 14 г/м2 каждый. Эластомерный композит содержит эластомерные волокна, экструдированные из расплавленных эластомерных полимерных гранул (коммерчески доступных как KRATON® MD6673 от Kraton Polymers, LLC of Houston, Texas) и эластомерное полотно из выдутых из расплава волокон, экструдированных из расплавленных эластомерных полимерных гранул (коммерчески доступных как КС8020 от Bayshore Industrial of La Porte, Texas), смесь 80% AFFINITY EG8185 (Dow Chemical) и 20% REGALREZ 1126 (Eastman Chemical).

Различные составы, показанные в таблице 4, наносят на образцы изделий с применением способа из примера 1.

Пример 4

В этом примере различные составы наносят на многослойный субстрат из вертикальных волокон, имеющий внешние слои из полотна фильерного способа производства, полученного из полимерных гранул SFT-315 (коммерчески доступны от ExxonMobil, Houston, Texas), которые содержат полипропилен с запатентованными добавками для усиления мягкости. Затем определяют степень совместимости составов и изделия.

Образец многослойного изделия (98 г/м2) получают наслаиванием эластомерных волокон, экструдированных из расплавленных эластомерных полимерных гранул (коммерчески доступных как KRATON® MD6688 от Kraton Polymers, LLC of Houston, Texas), между двух внешних слоев из SFT-315, каждый по 17 г/м2. Слои соединяют с применением 2,5 граммов/метр2 термоплавкого клея на основе каучука (доступного как Н2808-07 от Bostik Incorporated of Wauwatosa, Wisconsin).

Различные составы, показанные в таблице 5, наносят на образцы изделий с применением способа из примера 1.

Пример 5

В этом примере различные составы наносят на эластомерный поясной материал 50 г/м2. Затем определяют степень совместимости составов и изделия.

Эластомерный поясной вариант получают наслаиванием эластомерного композита между двумя слоями зеленого полотна фильерного производства, 14 г/м2 каждый, полученными из ACHIEVE™ 3155 полипропиленовых гранул (от ExxonMobil, Houston, Texas) в сухой смеси с гранулами SCC-30104 концентрата зеленого пигмента (от Standridge Color Corporation, Social Circle, Georgia). Эластомерный композит содержит эластомерные волокна, экструдированные из расплавленных эластомерных полимерных гранул (коммерчески доступных как KRATON® MD6673 от Kraton Polymers, LLC of Houston, Texas) и эластомерного полотна из выдутых из расплава волокон, экструдированных из расплавленных эластомерных полимерных гранул (коммерчески доступных как KRATON® KG2812 от Kraton Polymers, LLC of Houston, Texas).

Различные составы, показанные в таблице 6, наносят на образцы изделий с применением способа из примера 1.

Как показано в таблице 6, визуальный осмотр образцов субстратов, покрытых минеральным маслом, изопропилпальмитатом, бутилоктисалатом и миристатом бензилового эфира ППГ-3 показал, что структура субстрата была полностью потеряна так как наслоенные слои разрушились. Поясной материал стал по длине в 2-3 раза больше, чем исходный, и более не растягивался.

Пример 6

В этом примере различные составы наносят на эластомерный поясной материал 90 г/м2. Затем определяют степень совместимости составов и изделия.