Изобретение относится к области сельскохозяйственного машиностроения, в частности к зерноуборочным комбайнам.

Известным является прямоточный зерноуборочный комбайн (патент РФ №2391808, кл. A01D 41/00, A01F 7/06, A01F 12/18, Опубл. 20.06.2010 Бюл. №17), включающий включающий жатку, наклонную камеру, воздуходувку и молотильно-сепарационный аппарат, молотильно-сепарационный аппарат которого выполнен в виде коаксиально установленных с зазором винтовых барабанов, например трех, наружного, среднего и внутреннего, каждый из которых выполнен из отдельных плоских элементов с образованием многозаходной винтовой поверхности, при этом наружный барабан изготовлен по периметру из трех и более свернутых в вертикальной плоскости и последовательно соединенных между собой перфорированных полос переменной ширины выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении, изогнутых по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос с образованием по периметру барабана направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с одинаковым переменным шагом по длине барабана, а средний барабан смонтирован из секций выполненных из нескольких равносторонних треугольников в количестве кратных четному числу, например двенадцати, соединенных между собой двумя боковыми сторонами, при этом секции соединены друг с другом свободными третьими сторонами треугольников с образованием винтового барабана, по периметру которого расположены направленные навстречу друг другу ломанные правые и левые винтовые линии, снабженные внутренними винтовыми канавками, направленными навстречу друг другу с одинаковым постоянным шагом по длине барабана, а внутренний барабан выполнен из не менее трех перфорированных полос прямоугольной формы одинаковой ширины по всей длине полос, свернутых в вертикальной плоскости в продольном направлении относительно собственной оси симметрии полосы и изогнутых по винтовой линии в поперечном направлении на цилиндрической оправке, при этом приемное винтовое приспособление выполнено из не менее трех перфорированных полос трапециевидной формы с разными размерами по ширине, с увеличением их по длине приемной части, скрученных в вертикальной плоскости в продольном направлении относительно собственной оси симметрии полосы и изогнутых по винтовой линии в поперечном направлении на конической оправке, причем торцевые отверстия винтовых барабанов со стороны загрузки между внутренним и средним барабанами, а также между средним и наружным барабанами перекрыты обечайкой с возможностью подачи в них потока воздуха от воздуходувки, при этом торцевое отверстие внутреннего барабана со стороны загрузки открыто, а также открыты отверстия всех трех барабанов со стороны выгрузки и через приемное винтовое приспособление и внутреннюю полость внутреннего винтового барабана проходит ось, смонтированная на двух опорах, поддерживаемых двумя балками корпуса комбайна.

Недостатком этого комбайна является ограниченные технологические, сложность изготовления.

Наиболее близким к предполагаемому изобретению является зерноуборочный комбайн (патент РФ №2435358, кл. A01D 41/00, A01F 7/06, A01F 12/18, Опубл. 10.12.2011 Бюл. №34), включающий жатку, наклонную камеру, воздуходувку и молотильно-сепарационный аппарат выполненный в виде коаксиально установленных с зазором винтовых барабанов, например трех, наружного, среднего и внутреннего, каждый из которых выполнен из отдельных плоских элементов с образованием многозаходной винтовой поверхности, при этом наружный барабан изготовлен по периметру из трех и более свернутых в вертикальной плоскости и последовательно соединенных между собой перфорированных полос, переменной ширины выпуклой криволинейной формы свернутых в вертикальной плоскости в продольном направлении, изогнуты по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон полос с образованием по периметру барабана направленных навстречу друг другу ломанных винтовых линий и ломанных винтовых поверхностей с одинаковым переменным шагом по длине барабана, а средний барабан смонтирован из секций, выполненных из нескольких равносторонних треугольников в количестве кратных четному числу, например двенадцати, соединенных между собой двумя боковыми сторонам, при этом секции соединены друг с другом свободными третьими сторонами треугольников с образованием винтового барабана, по периметру которого расположены направленные навстречу друг другу ломаные правые и левые винтовые линии, снабженные внутренними винтовыми канавками, направленными навстречу друг другу с одинаковым постоянным шагом по длине барабана, а приемное винтовое приспособление выполнено из не менее трех перфорированных полос трапециевидной формы с разными размерами по ширине, с увеличением их по длине приемной части, скрученных в вертикальной плоскости в продольном направлении относительно собственной оси симметрии полосы и изогнутых по винтовой линии в поперечном направлении на конической оправке и торцевые отверстия винтовых барабанов со стороны загрузки между внутренним и средним барабанами, а также между средним и наружным барабанами перекрыты обечайкой с возможностью подачи в них потока воздуха от воздуходувки, при этом торцевое отверстие внутреннего барабана со стороны загрузки открыто, а также открыты отверстия всех трех барабанов со стороны выгрузки и через приемное винтовое приспособление и внутреннюю полость внутреннего винтового барабана проходит ось, смонтированная на двух опорах, поддерживаемых двумя балками корпуса комбайна, а внутренний барабан выполнен в виде перфорированной поверхности с винтовыми канавками внутри и снаружи внутреннего барабана под углом 5°-30° к оси вращения барабана в виде карманов криволинейной формы с центрами кривизны карманов, расположенных попеременно снаружи и внутри поперечного сечения внутреннего барабана, смонтирован из одной, свернутой в цилиндрические витки, соединенные друг с другом по продольным кромкам, перфоированной полосы одинаковой ширины, согнутой волнообразно по размещенным под углом к ее продольным кромкам линиям сгиба с образованием по наружной и внутренней поверхносям направленных в одну сторону под углом 5°-30° к оси вращения внутреннего барабана винтовых поверхностей в виде карманов криволинейной формы по наружной и внутренней поверхностям, которые по периметру внутреннего барабана могут быть различными не только по форме, но и размерам, при этом расстояние между линиями сгиба равно сумме длин периметров геометрических фигур карманов внутренней и наружной поверхностей.

Недостатком этого комбайна является ограниченные технологические возможности, а также ограниченные возможности продольного перемещения стебельчатой массы во внутреннем барабане с волнистой волнообразной внутренней перфорированной поверхностью.

Техническим решением является расширение технологических возможностей, обеспечения бесперебойного перемещения движения стебельчатой массы во внутреннем барабане, сокращение габаритов по длине.

Техническое решение достигается тем, что в комбайне зерноуборочном прямоточном, включающем жатку, наклонную камеру, воздуходувку и снабженный приемным винтовым приспособлением молотильно-сепарационный аппарат выполненный в виде коаксиально установленных с зазором винтовых барабанов, например, трех, наружного, среднего и внутреннего, при этом наружный барабан изготовлен с образованием многозаходной винтовой поверхности по периметру из трех и более свернутых в вертикальной плоскости и последовательно соединенных между собой полос переменной ширины выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении, изогнутых по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенным попарно под углом один к другому с обеих сторон полос с образованием по периметру барабана направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с одинаковым переменным шагом по длине барабана, а средний барабан смонтирован из секций с образованием многозаходной винтовой поверхности, выполненных из нескольких равносторонних перфорированных треугольников в количестве кратном четному числу, например, двенадцати, соединенных между собой двумя боковыми сторонами, при этом секции соединены друг с другом свободными третьими сторонами треугольников с образованием винтового барабана, по периметру которого расположены направленные навстречу друг другу ломанные правые и левые винтовые линии, снабженные внутренними винтовыми канавками, направленными навстречу друг другу с одинаковым постоянным шагом по длине среднего барабана, при этом торцевые отверстия винтовых барабанов со стороны загрузки между внутренним и средним барабанами, а также между средним и наружным барабанами перекрыты обечайкой с возможностью подачи в них потока воздуха от воздуходувки, при этом торцевое отверстие внутреннего барабана со стороны загрузки открыто, а также открыты отверстия всех трех барабанов со стороны выгрузки и через приемное винтовое приспособление и внутреннюю полость внутреннего винтового барабана проходит ось, смонтированная на двух опорах, поддерживаемых двумя балками корпуса комбайна, внутренний барабан изготовлен из направляющих элементов в виде трех прямоугольных перфорированных полос, скрученных в вертикальной плоскости в продольном направлении относительно собственной оси симметрии, затем изогнутых по винтовым линиям в поперечном направлении и согнутых под углом попеременно в противоположные стороны по надрезам, выполненным под углом 60° друг к другу и к продольным кромкам перфорированных полос с образованием по длине перфорированной полосы равносторонних треугольников, расположенных попеременно в противоположные стороны, при этом перфорированные полосы соединены под углом одна с другой по продольным кромкам с образованием по периметру внутреннего барабана трех ломаных винтовых линий основного направления и двух ломанных винтовых линий противоположного направления с шагом, меньше чем шаг ломанных винтовых линий основного направления, в точках излома которых расположены места схождения сторон шести равносторонних перфорированных треугольников.

По данным патентно-технической литературы не обнаружено технического решения, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемого комбайна зерноуборочного прямоточного.

Новизна обусловлена тем, что внутренний барабана выполнен многозаходным, с тремя ломанными винтовыми линиями по периметру, что обеспечивает транспортировку стебельчатой массы от загрузки к выгрузке при горизонтальном расположении грохота стержневого.

Новизна заключается в том, что скручивание каждой перфорированной полосы по надрезам со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон перфорированных полос, обеспечивает дополнительное искривление поверхности внутреннего барабана по периметру, благодаря чему увеличивается разность между углами наклона векторов перемещения стебельчатой массы в соседних участках вращающегося внутреннего перфорированного барабана, поэтому частицы стебельчатой массы движутся по сложным траекториям, увеличивая число столкновений друг с другом и с перфорированными стенками внутреннего барабана, что интенсифицирует процесс отделения зерна от стебельчатой массы и расширяет технологические возможности.

Новизна заключается в том, что такое конструктивное оформление внутреннего барабана позволяет обеспечить осевое перемещение стебельчатой массы от загрузки к выгрузке при горизонтальном расположении оси вращения вращающегося перфорированного внутреннего барабана, что расширяет технологические возможности.

Новизна обусловлена также тем, что форма поперечного сечения внутреннего барабана - неправильный четырехугольник, который по длине барабана меняет не только свою форму и размеры сторон, но и их расположение относительно оси вращения, что нарушает стационарность движения стебельчатой массы и способствует интенсификации отделения зерна от стебельчатой массы, при этом векторы скорости движения стебельчатой массы и зерна при транспортировке их от загрузке к выгрузке изменяются, что способствует не только интенсификации отделения зерна от стебельчатой массы, но и прохождение зерна через отверстия внутреннего барабана и передачу их во внутреннюю полость среднего барабана, расширяет технологические возможности.

Новизна предложения заключается также в том, что по периметру внутреннего барабана образованы три ломанные винтовые перфорированные поверхности основного направления и две ломанные винтовые перфорированные поверхности противоположного направления, что интенсифицирует процессы отделения зерен от стебельчатой массы и расширяет технологические возможности.

Новизна заключается также в том, что ломанные винтовые перфорированные поверхности по периметру внутреннего барабана основного и обратного направления, различные по размерам, усугубляют нарушение стационарности потоков движения стебельчатой массы и зерен и расширяют технологические возможности.

Новизна заключается также в том, что при одних и тех же диаметрах вращающегося внутреннего барабана в предлагаемой конструкции комбайна три винтовые перфорированные поверхности и винтовые линии основного направления направляют потоки стебельчатой массы от загрузки к выгрузке, а две винтовые перфорированные поверхности и две ломанные винтовые линии противоположного направления направляют эти потоки в противоположном направлении, обеспечивая при этом не только их интенсивное пространственное движение и отделение зерна от стебельчатой массы, но и преимущественное движение их от загрузки к выгрузке, так как винтовых перфорированных поверхностей основного направления и ломанных винтовых линий больше (три), чем винтовых перфорированных поверхностей и ломанных винтовых линий противоположного направления (две), поэтому длина пути прохождения стебельчатой массы по сравнению с известными конструкциями комбайна значительно больше, что представляет возможность сократить габариты внутреннего барабана как по длине, так и по диаметру, а также, способствует интенсификации отделения зерна от стебельчатой массы и расширяет технологические возможности.

Новизна заключатся также в том, что по периметру внутреннего барабана образованы, направленные навстречу не только друг другу под углом, но и к оси их вращения плоские перфорированные грани, что обеспечивает нарушение стационарности движения потоков масс стебельчатого материала внутри внутреннего перфорированного барабана, при этом скорость стебельчатой массы и зерна в каждой точке их потоков хаотически пульсирует, поэтому стебельчатая массы внутри внутреннего перфорированного барабана, совершает неустановившиеся беспорядочные движения по сложным траекториям, расширяются технологические возможности, обеспечивается интенсификация отделения зерна от стебельчатой массы..

Новизна заключается в том, что скручивание каждой перфорированной полосы по надрезам со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон перфорированных полос, обеспечивает дополнительное искривление поверхности внутреннего барабана по периметру, благодаря чему увеличивается разность между углами наклона векторов перемещения потоков стебельчатой массы в соседних участках вращающегося внутренего барабана, поэтому потоки стебельчатой массы движутся по сложным траекториям, увеличивая число столкновений друг с другом и с перфорированными стенками внутреннего перфорированного барабана, что интенсифицирует процесс обмолота, и обеспечивает расширение технологических возможностей.

Новизна заключается в том, что такое конструктивное оформление внутреннего барабана позволяет обеспечить надежное осевое перемещение стебельчатой массы карманами в точках излома которых расположены места схождения сторон шести равносторонних перфорированных треугольников от загрузке к выгрузке при горизонтальном расположении оси вращения барабана, что обеспечивает лучший захват стебельчатой массы

Новизна заключается в том, что благодаря карманам в точках излома которых расположены места схождения сторон шести равносторонних перфорированных треугольников векторы скорости движения частиц стебельчатой массы при транспортировки их от загрузки к выгрузке изменяются, что способствует интенсификации отделения зерен от стебельчатой массы и расширяет технологические возможности.

Новизна заключается также в том, что винтовые поверхности и винтовые канавки завихряют потоки стебельчатой массы, что интенсифицирует процесс отделения зерна от стебельчатой массы.

Новизна заключается также в том, что при одних и тех же диаметрах барабана, в предлагаемой конструкции барабана длина пути прохождения частиц материалов по сравнению с известными конструкциями барабана значительно больше по периметру, что представляет возможность сократить габариты барабана, как по длине, так и по диаметру, а также способствует интенсификации процесса отделения зерен от стебельчатой массы и расширяет технологические возможности.

Новизна предложения заключается также в том, что по всему периметру перфорированной просеивающей поверхности барабана проходное сечение изменяется не только по форме, но и по площади, что обеспечивает попеременное сжатие и расширение стебельчатой массы в каждом сечение барабана, ее самоочистку, а значит повышение производительности, эффективности, сокращение габаритов и расширение технологических возможностей.

Новизна предложения заключается также в том, что при одном и том же диаметре внутреннего барабана в предлагаемой конструкции площадь соприкосновения стенок барабана с стебельчатой массой по сравнению с известной конструкцией внутреннего барабана увеличивается, что расширяет технологические возможности.

Новизна предложения заключается в том, что за счет конструктивных особенностей внутреннего барабана обеспечивается увеличение частоты и энергоемкости взаимодействии стебельчатой массы, колосков не только друг с другом, но и с перфорированными стенками внутреннего винтовых барабанов, что расширяет технологические возможности комбайна.

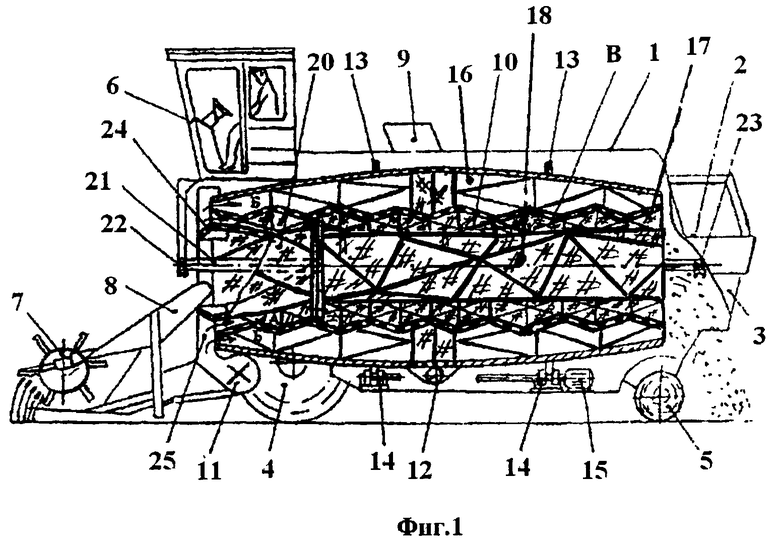

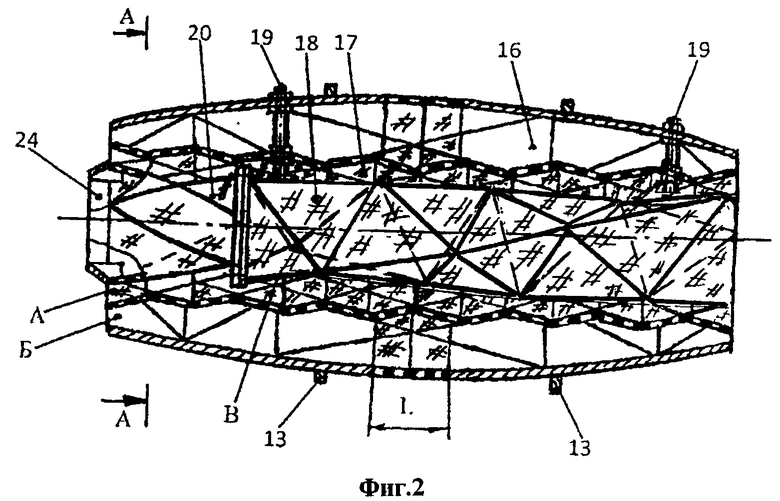

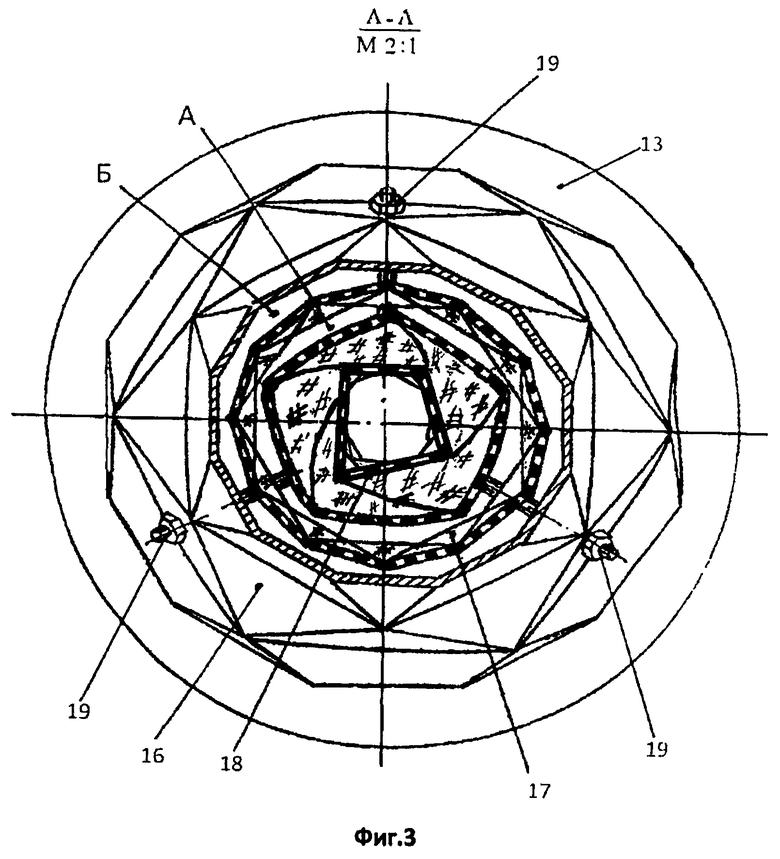

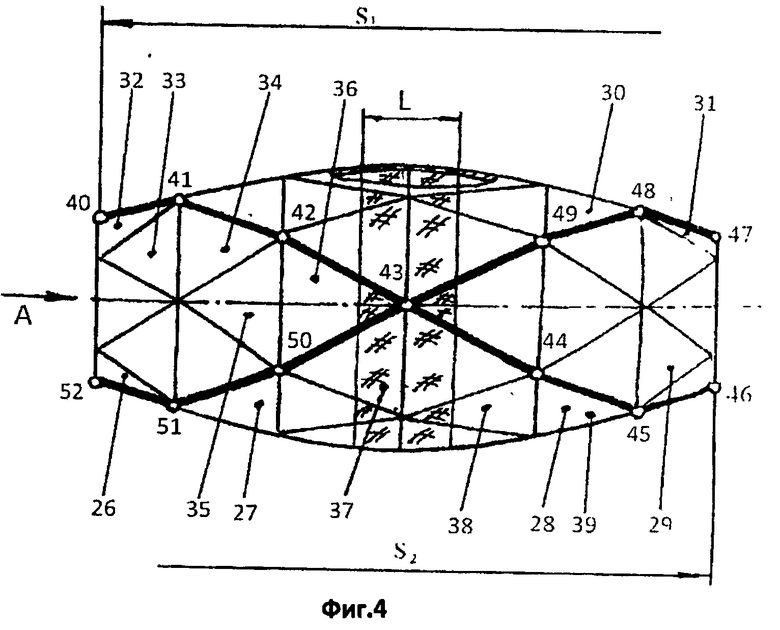

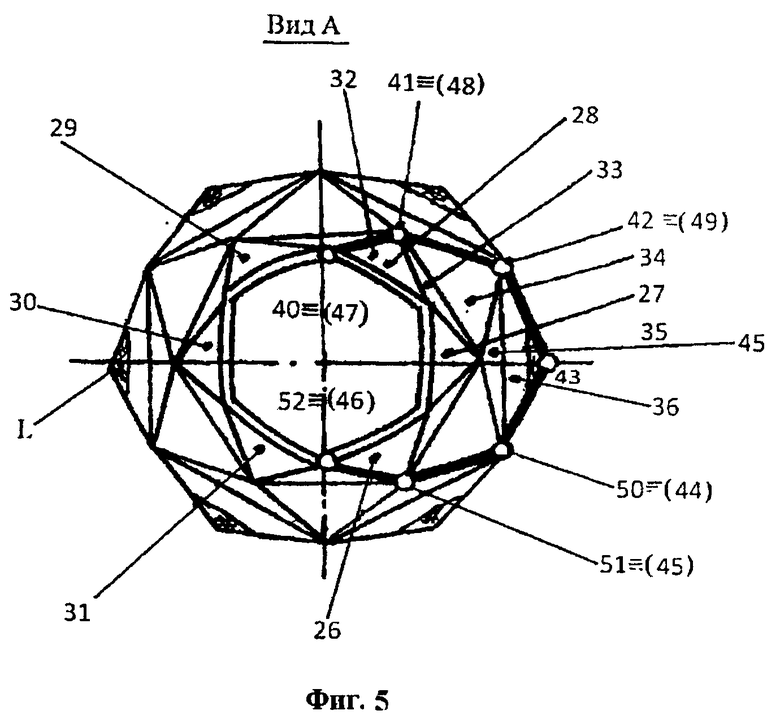

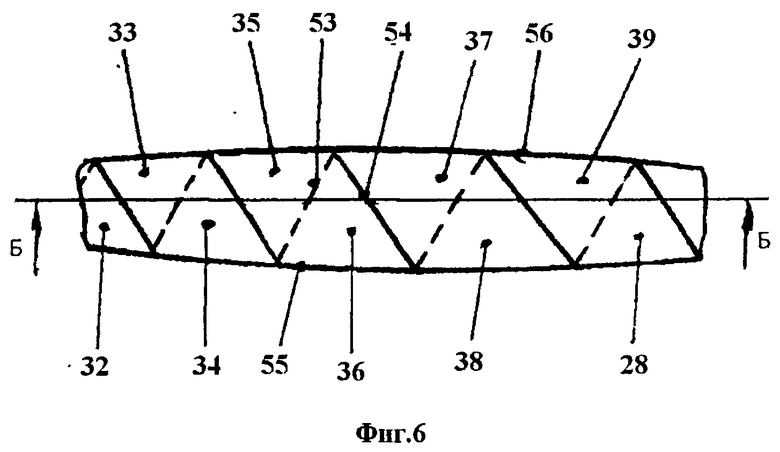

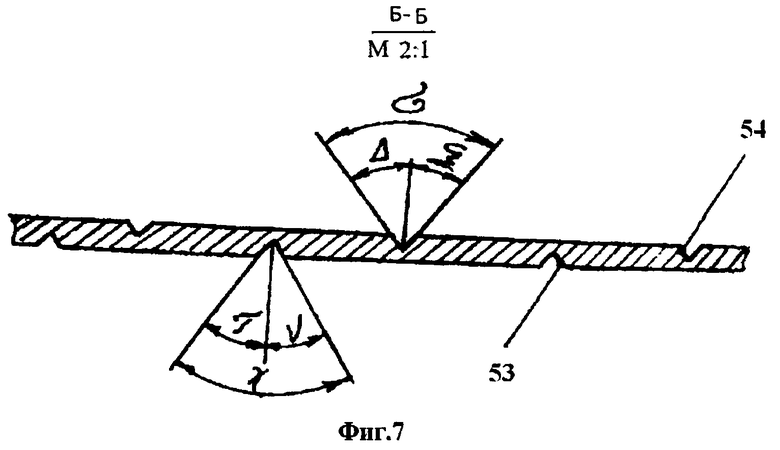

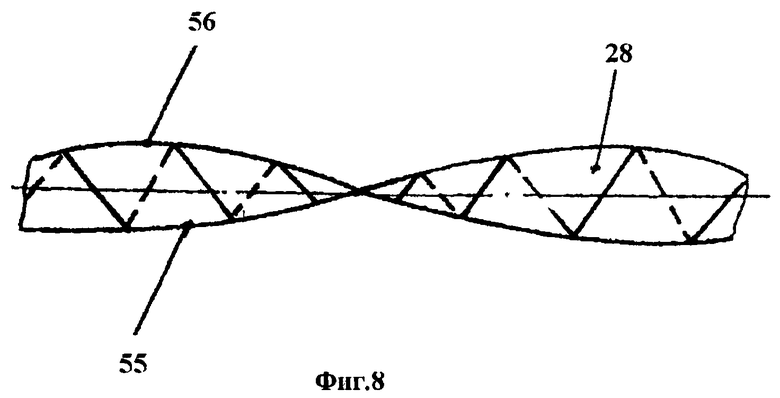

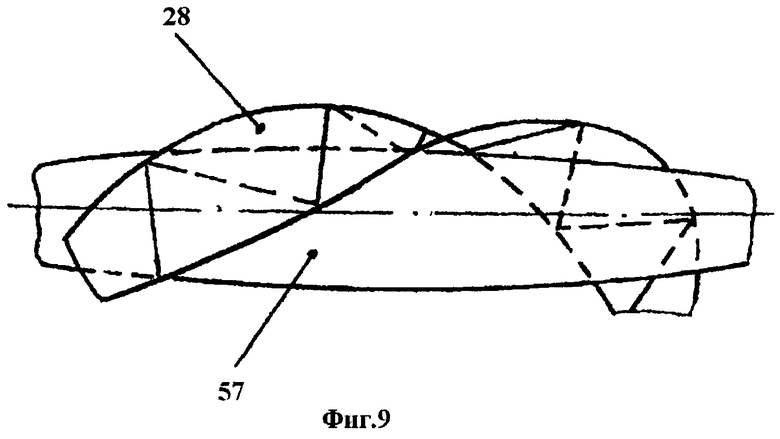

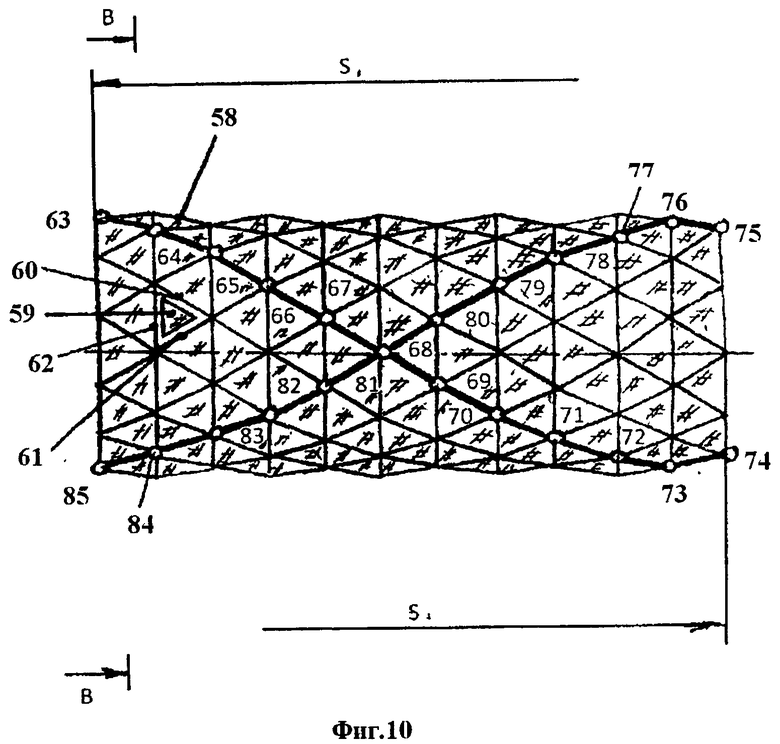

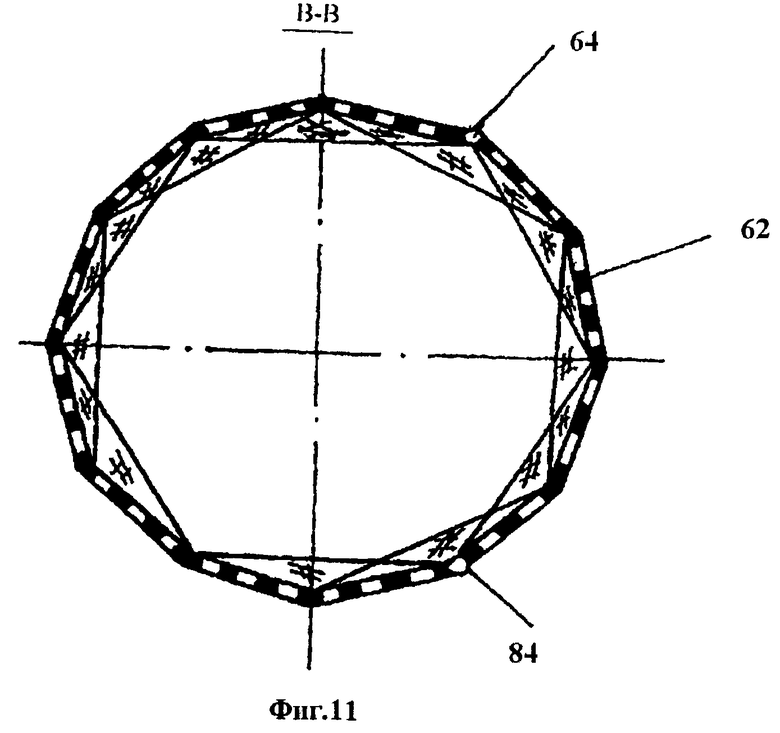

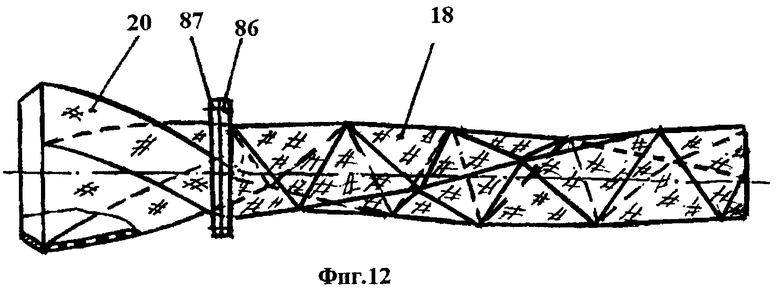

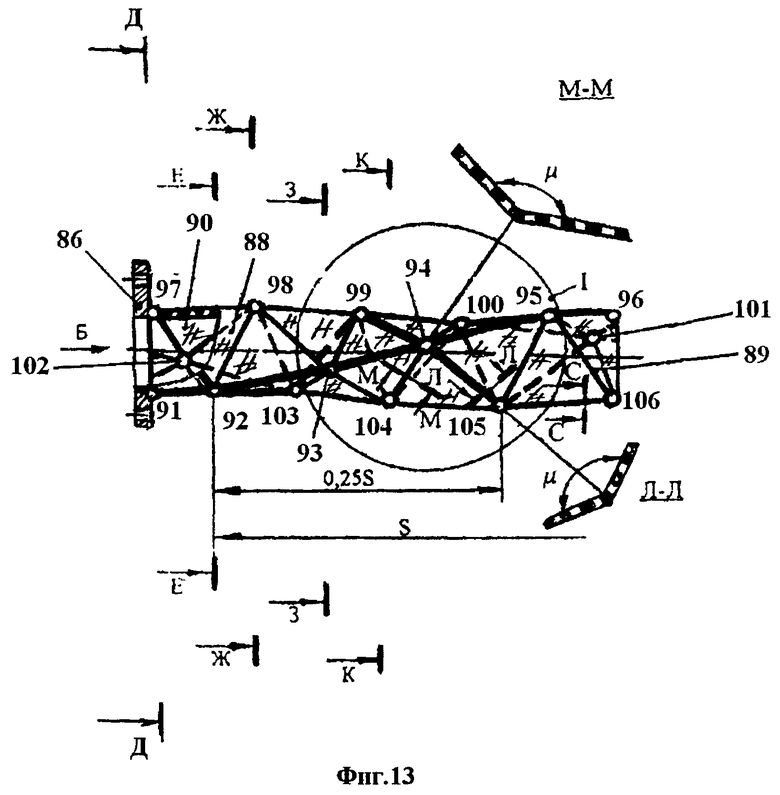

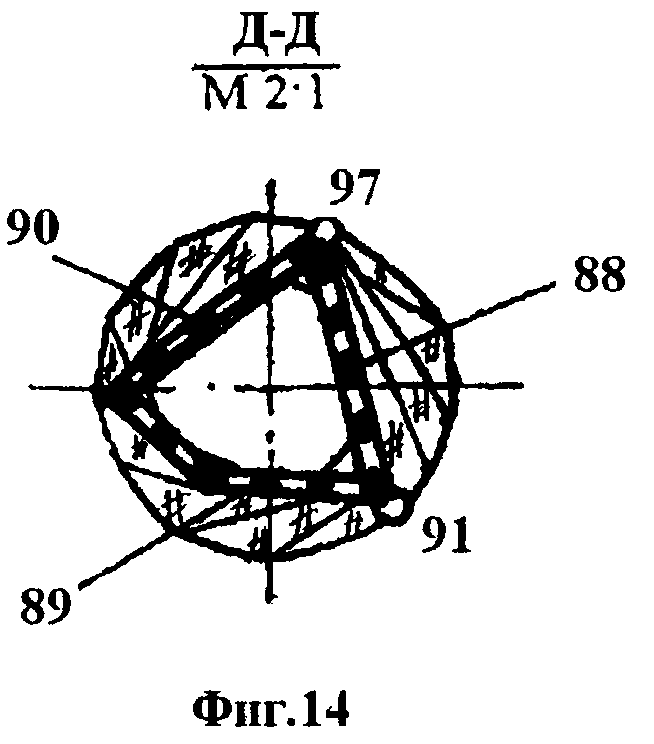

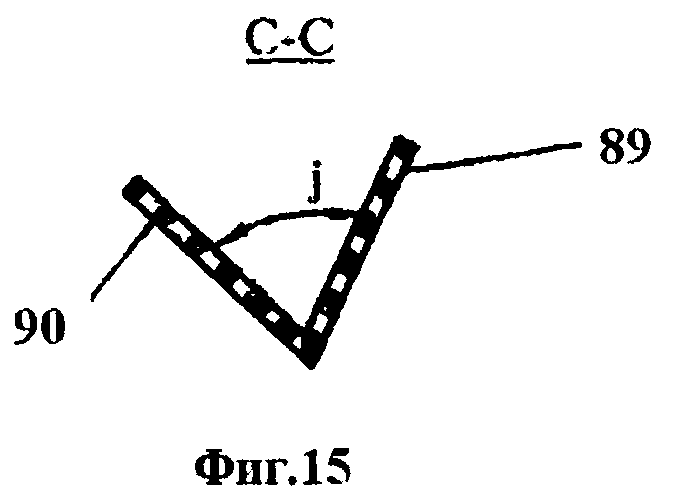

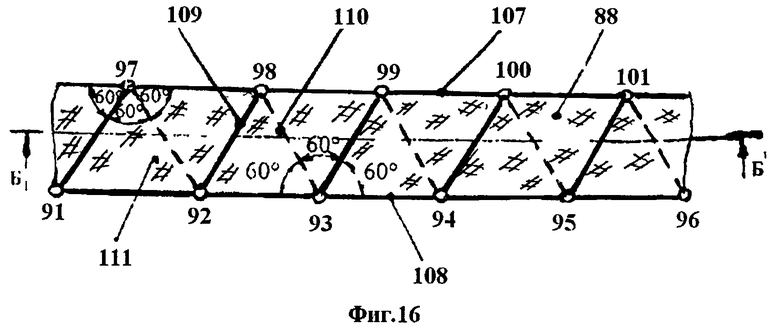

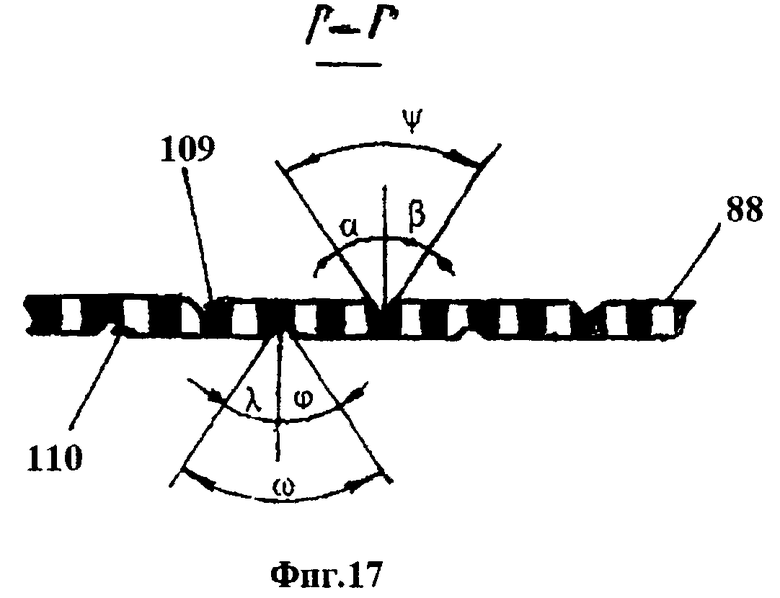

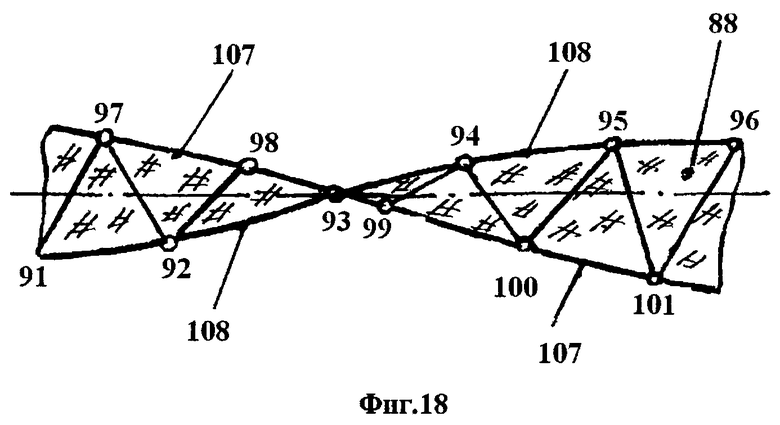

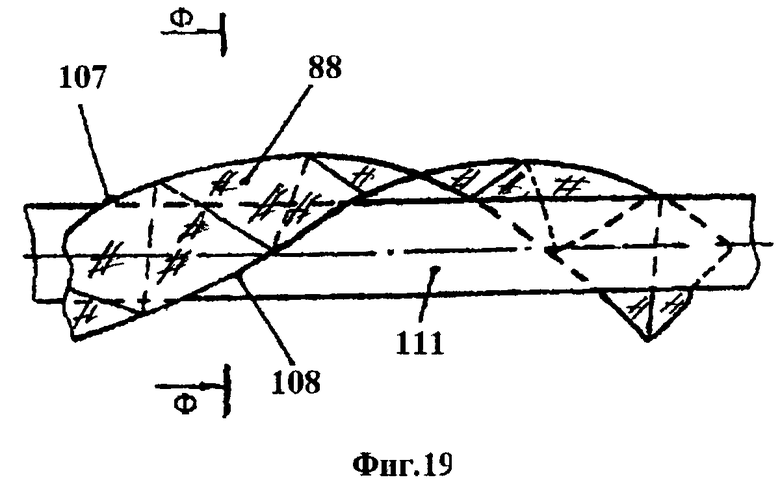

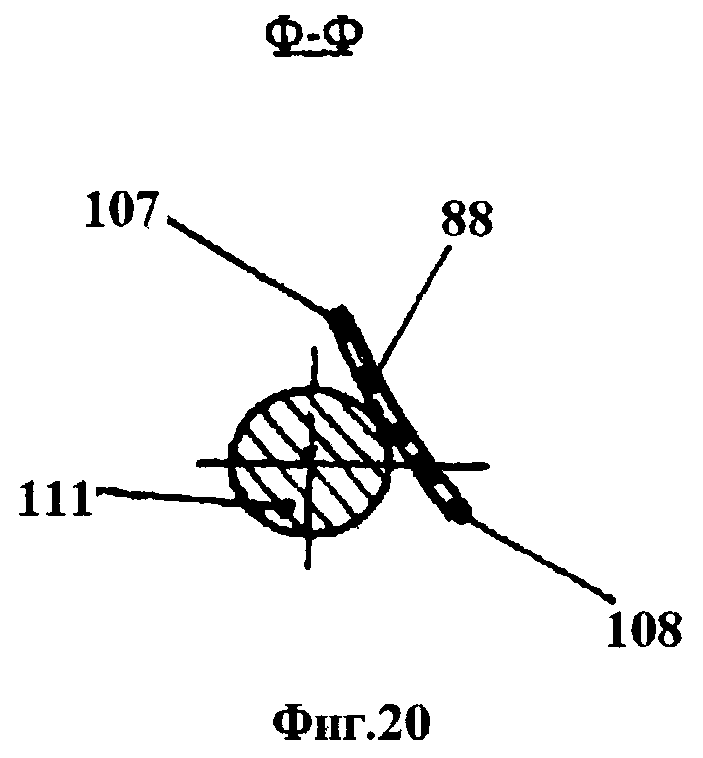

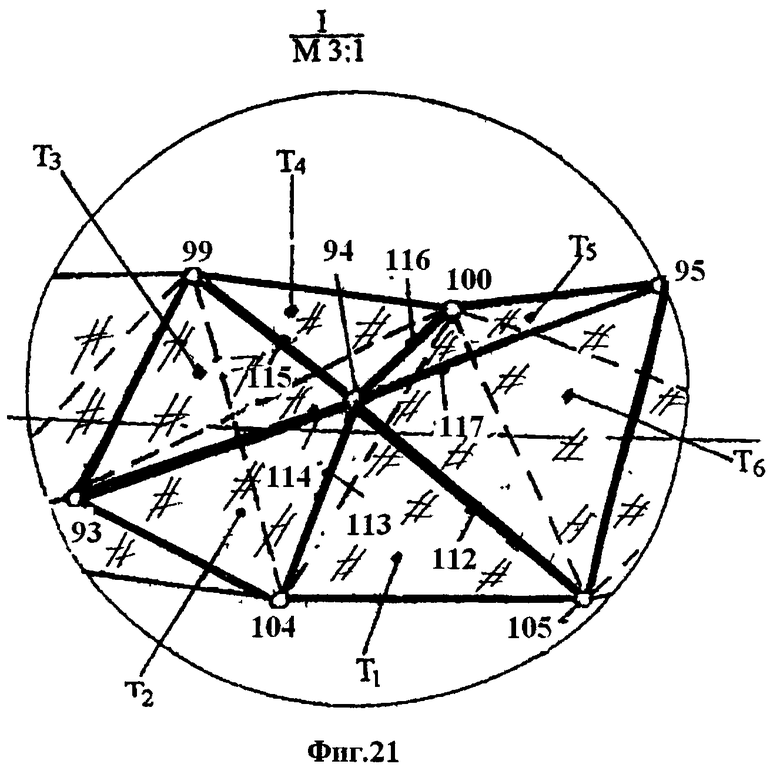

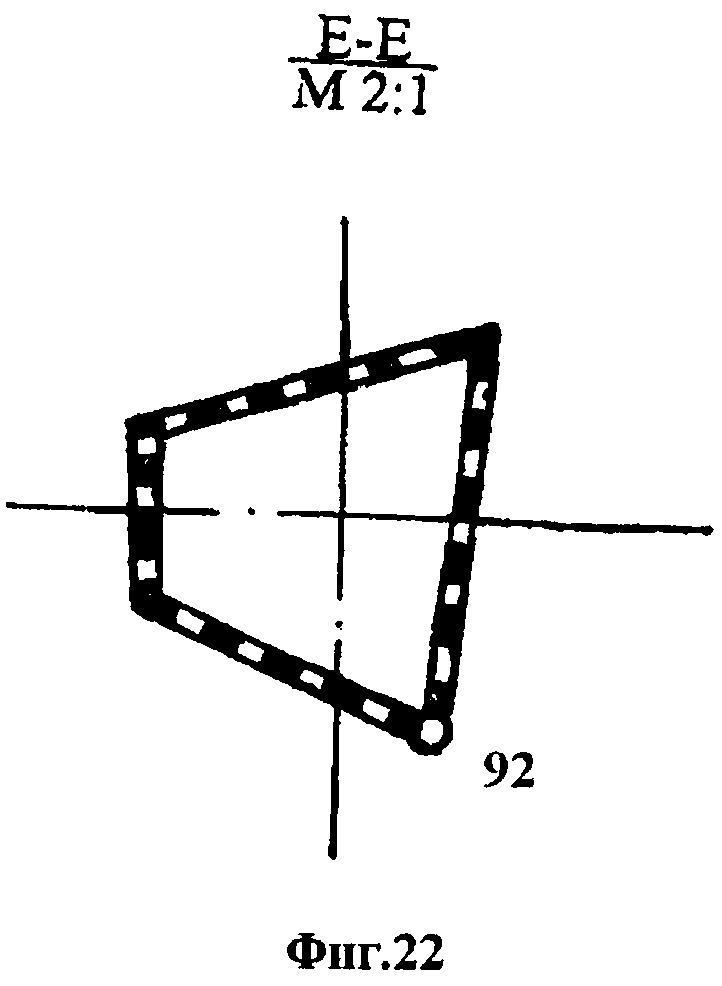

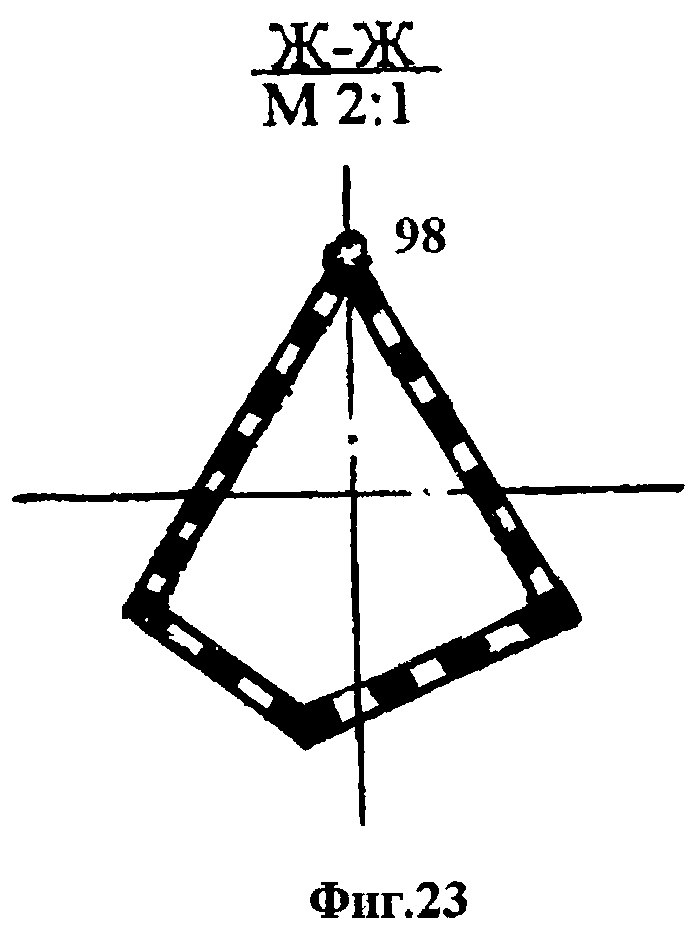

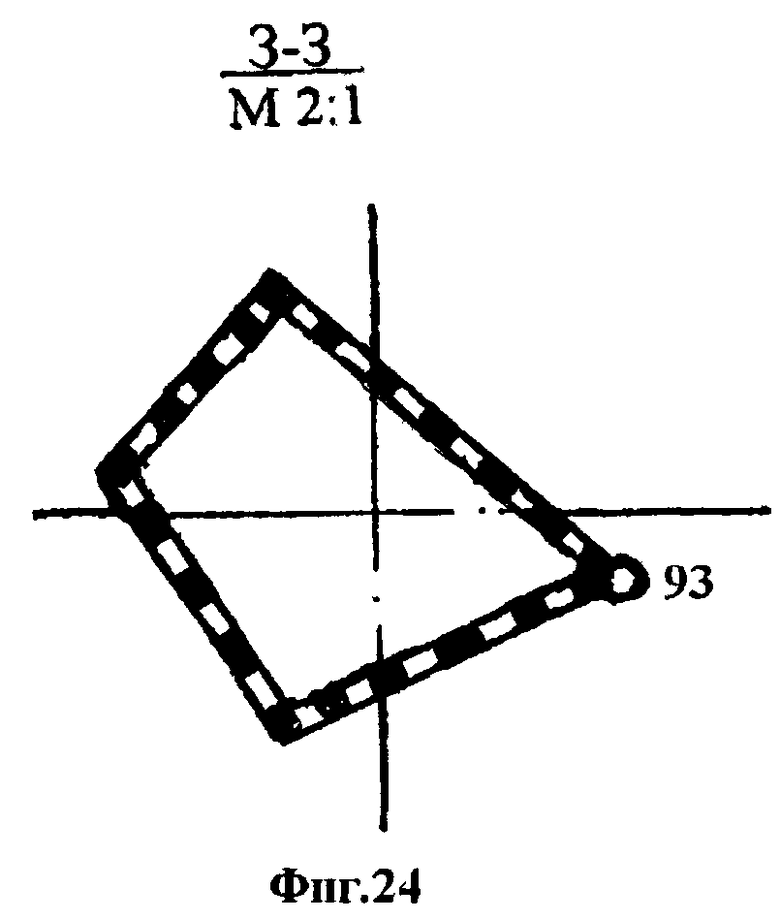

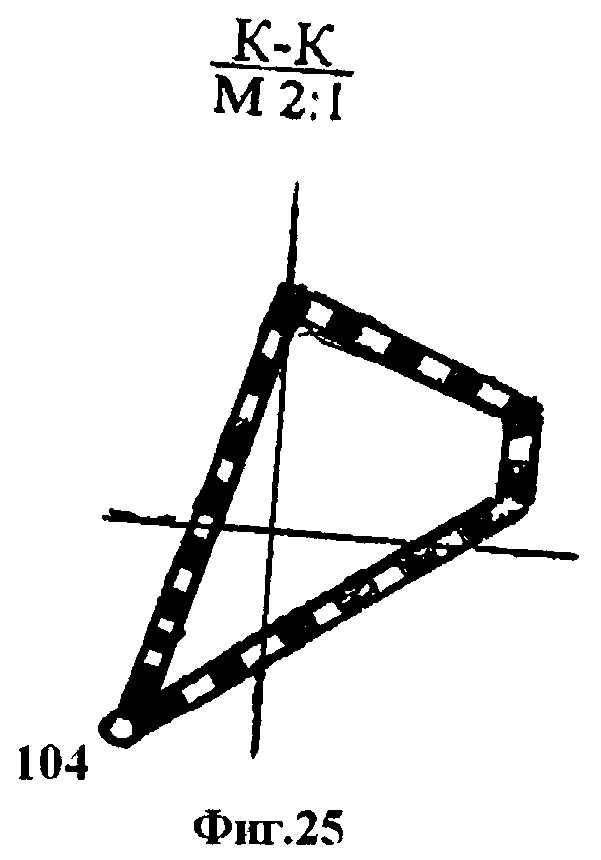

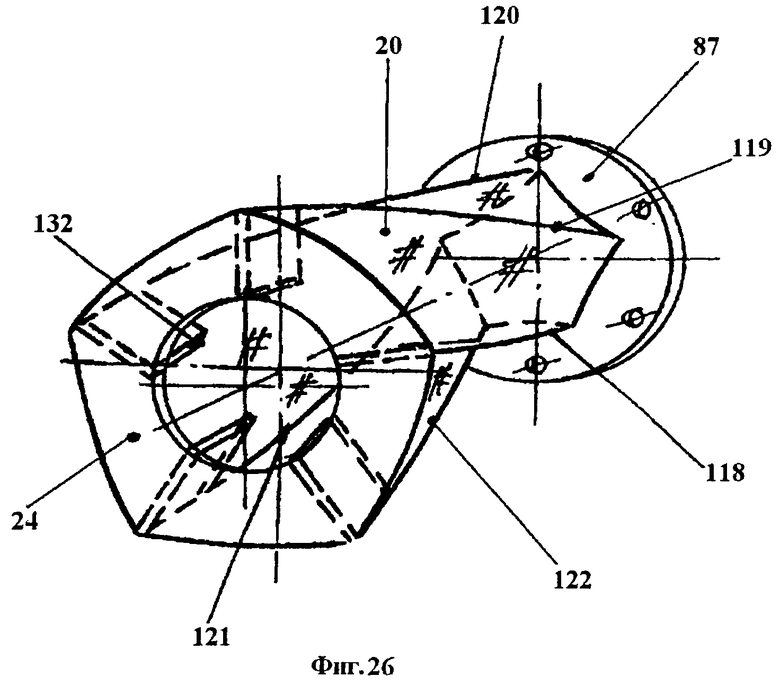

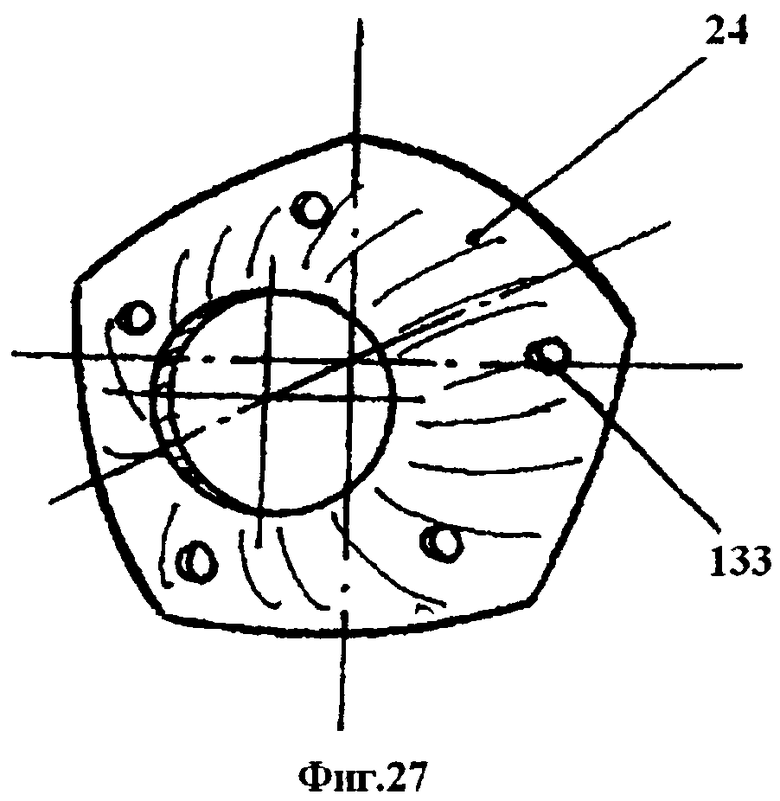

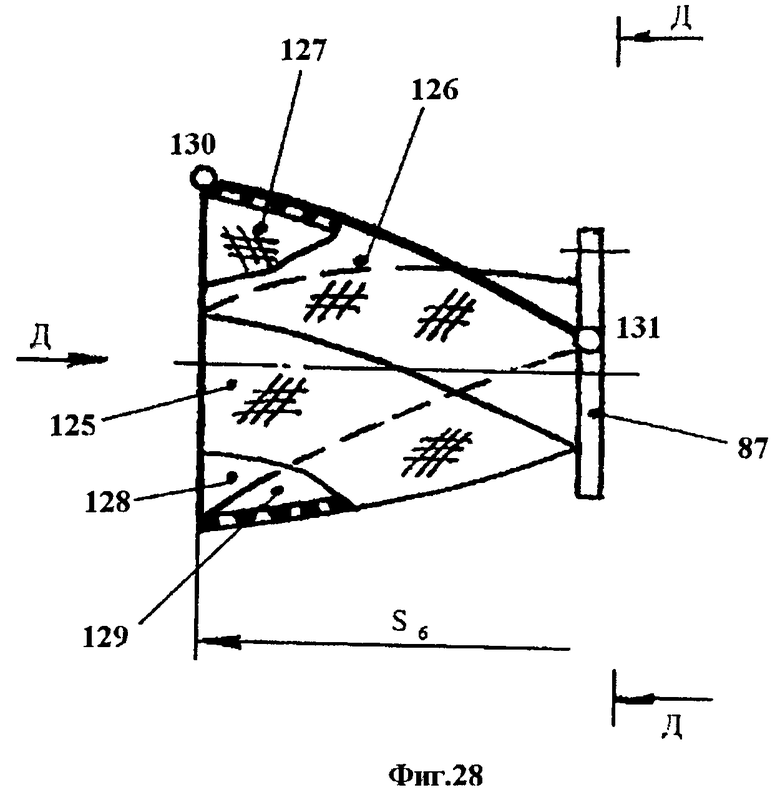

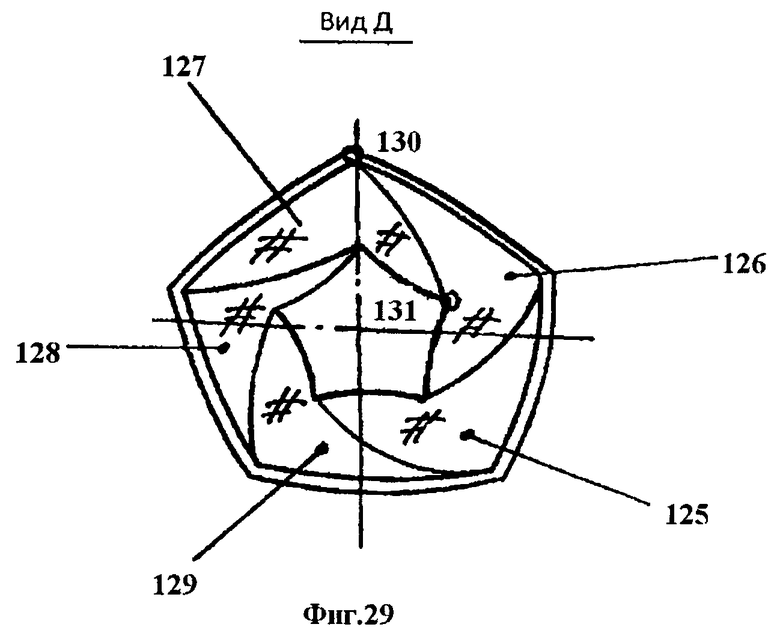

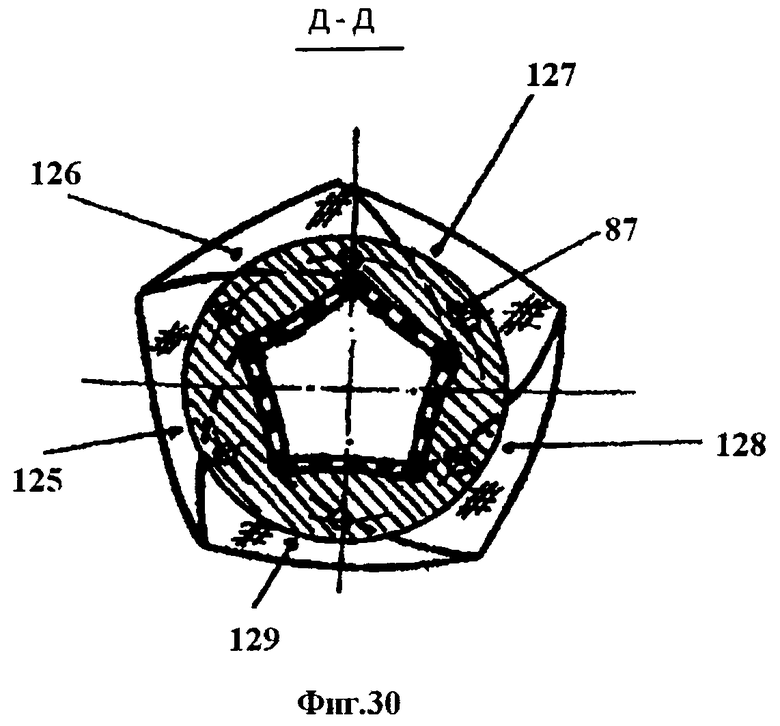

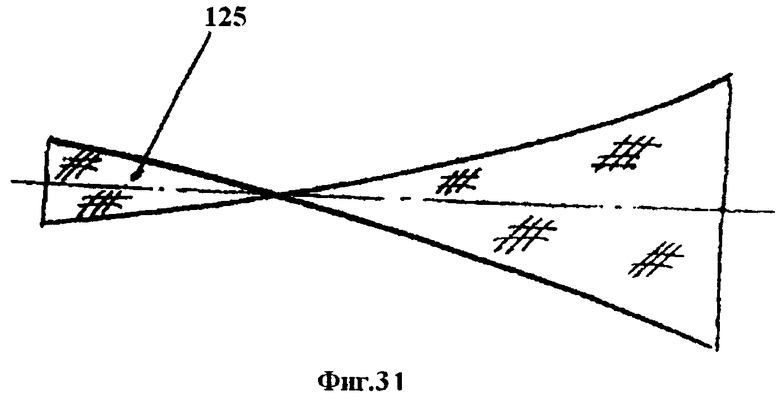

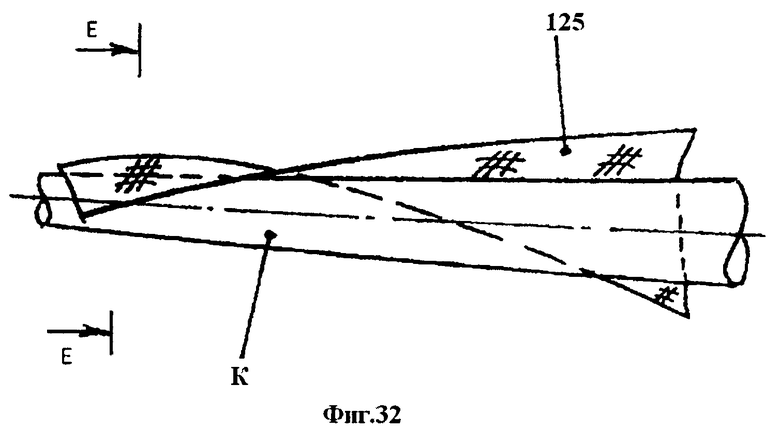

На фиг.1 изображен комбайн зерноуборочный прямоточный, вид сбоку; на фиг.2 - молотильно-сепарационный аппарат, вид сбоку; на фиг 3 - молотильно-сепарационный аппарат, разрез А-А на фиг.2; на фиг.4 - наружный барабан выпуклой формы молотильно-сепарационного аппарата, вид сбоку; на фиг.5 - наружный барабан выпуклой формы молотильно-сепарационного аппарата, вид А на фиг.4; на фиг.6 - одна из перфорированной полос переменной ширины, из которых изготовлен наружный барабан выпуклой формы молотильно-сепарационного аппарата; на фиг.7 - разрез Б-Б на фиг.6; на фиг.8 - перфорированная полоса переменной ширины (фиг.6) после скручивания в вертикальной плоскости в продольном направлении относительно собственной оси симметрии перфорированной полосы; на фиг.9 - перфорированная полоса переменной ширины (фиг.6) после сгиба по винтовым линиям на бочкообразной оправке; на фиг.10 - средний многосекционный перфорированный барабан молотильно-сепарационного аппарата, вид сбоку; на фиг.11 - разрез В-В на фиг.10; на фиг.12 - внутренний винтовой перфорированный барабан молотильно-сепарационного аппарата в сборе с приемным винтовым приспособлением, вид сбоку; на фиг.13 - внутренний винтовой перфорированный барабан в сборе с фланцем, вид сбоку; на фиг.14 - разрез Д-Д на фиг.13; фиг.15 - сечение С-С на фиг.13; на фиг.16 - часть одной из трех перфорированных полос с разметкой прямых линий сгиба; на фиг.17 - разрез Г-Г на фиг.16; на фиг.18 - часть одной из трех перфорированных полос после скручивания в вертикальной плоскости в продольном направлении относительно собственной продольной оси; на фиг.19- вид части одной из трех перфорированных полос, изогнутой по винтовой линии в поперечном направлении и согнутой на цилиндрической оправке по надрезам со скошенными стенками; на фиг.20. - сечение Ф-Ф на фиг.19; на фиг.21 - выносной элемент I на фиг.13; на фиг.22 - сечение Е-Е на фиг.13; на фиг.23 - сечение Ж-Ж на фиг.13; на фиг.24 - сечение 3-3 на фиг.13; на фиг.25 - сечение К-К на фиг.13; на фиг.26 - приемное винтового приспособление, в сборе, наглядное изображение; на фиг.27 - съемная крышка приемного винтового приспособления, наглядное изображение; на фиг.28- приемное винтовое приспособление, вид сбоку; на фиг.29 - вид Д на фиг.28; на фиг.30 - разрез Д'-Д' на фиг.28; на фиг.31 - одна из перфорированных полос трапециевидной формы, из которых смонтировано приемное винтовое приспособление молотильно-сепарационного аппарата после скручивания в вертикальной плоскости в продольном направлении относительно собственной оси симметрии полосы; на фиг.32-перфорированная полоса трапециевидной формы после сгиба в поперечном направлении по винтовым линиям на конической оправке; на фиг.33 - разрез Е'-Е' на фиг.32.

Комбайн зерноуборочный 1 (фиг.1) содержит корпус 2, имеющий вертикальные боковые стенки 3, опирающиеся на два ведущих колеса 4, установленных спереди и имеющих относительно большой диаметр, и на два задних 5 управляемых колеса. Кроме того комбайн 1 содержит платформу с кабиной 6 для водителя, жатку 7, наклонную камеру 8, транспортер зерна 9 и двигатель (не показан) корпуса 2. В корпусе 2 с возможностью вращения вокруг своей продольной оси смонтирован молотильно-сепарационный аппарат 10. Комбайн 1 включает также воздуходувку 11, шнек 12 после третьей очистки зерна, ведущий к транспортеру зерна 9.

Молотильно-сепарационный аппарат 10 (фиг.1, фиг.2, фиг.3) снабжен двумя круговыми обечайками 13, установлен горизонтально вдоль продольной оси комбайна 1 с помощью известных средств и с возможностью вращения при помощи привода 14 от двигателя 15.

Молотильно-сепарационный аппарат 10 (фиг.1,фиг.2, фиг.3) выполнен в виде коаксиально установленных с зазором винтовых барабанов, например трех, наружного выпуклого винтового барабана 16 с коаксиально и жестко смонтированных в нем среднем многосекционном винтовом 17 и внутреннем винтовом 18 перфорированных барабанах известными средствами в виде резьбовых шпилек 19. Внутренний винтовой перфорированный барабан 18 со стороны загрузки снабжен приемным винтовым приспособлением 20, которое жестко скреплено с внутренним винтовым барабаном 18. Через внутреннюю полость винтового барабаном 18 и винтовое приспособление 20 проходит ось 21 (фиг.1), смонтированная на двух опорах 22 и 23 поддерживаемых поперечными балками (на чертежах не показаны) на корпусе 2 комбайна 1. Торцевые отверстия барабанов 16, 17,18 (фиг.1, фиг.2, фиг.3) со стороны выгрузки открыты для вывода соломы и других отходов. Торцевое отверстие приемного винтового приспособления 20 со стороны загрузки открыто для загрузки наклонной камерой 8 зернового вороха, скошенного в процесс движения комбайна 1 и снабжено конусной съемной крышкой 24. Торцевые отверстия со стороны загрузки среднего барабана 17 и наружного барабана 16 перекрыты (фиг.1) круговой обечайкой 25 с возможностью подачи в полость «А» между средним барабаном 17 и внутренним барабаном 18 ив полость «Б» между средним барабаном 17 и наружным барабаном 16 потока воздуха от воздуходувки 11 в полость "А" и полость "Б" для отделения мякины и сора от зерна и удаления их за пределы винтового молотильно-сепарационного аппарата 10. Торцевые отверстия всех трех барабанов 16, 17, 18 со стороны выгрузки открыты для вывода соломы, половы и мелкого сора.

Наружный барабан 16 выпуклой формы (фиг.4, фиг.5) выполнен из полос 26, 27, 28, 29, 30, 31 переменной ширины (фиг.6) с надрезами (фиг.7) скрученных не только в вертикальной плоскости в продольном направлении относительно собственной оси симметрии полосы (фиг.8), но и в поперечном направлении на бочкообразной оправке по винтовым линиям (фиг.9). Так как полосы 26, 27, 28, 29, 30, 31 имеют переменную ширину (фиг.6), то наружный барабан 16 (фиг.4, фиг.5) имеет переменное продольное сечение и переменное проходное поперечное сечение по длине барабана 16. Кроме того, полосы 26, 27, 28, 29, 30, 31 выполнены ребристыми в продольно-поперечном направлении, образуя по периметру винтового барабана 16, (фиг.4, фиг.5) чередующие треугольные грани, например, грани 32, 33, 34, 35, 36, 37, 38, 39 и т.д. для полосы, например, 28. При этом, каждые две смежные грани, например 32 и 33, 33 и 34 и т.д. расположены под тупым углом одна к другой с наружной и внутренних сторон полос 26,27,28,29,30,31, пересекаются между собой с образованием винтовых линий основного направления шагом Si, например, 40-41-42-43-44-45-46 на наружной поверхности и винтовых канавок по внутренней поверхности наружного винтового барабана 16. На фиг.4 и фиг.5 одна из винтовых линий с шагом Si основного направления 40-41-42-43-44-45-46 показана утолщенной линией. На наружной поверхности барабана 16 образуются также винтовые канавки и винтовые линии противоположного направления с шагом S2, например, 47-48-49-43-50-51-52, которые на фиг.4, фиг.5 показаны утолщенной линией. Винтовые линии по наружной поверхности барабана 16 имеют одинаковые обозначения позиций с соответствующими им канавками на внутренней поверхности, причем винтовые канавки и винтовые линии барабана 16 могут иметь различное число заходов и различные шаги винтовых линий.

На полосах 26, 27, 28, 29, 30, 31 перед свертыванием выполняют надрезы 53, 54 со скошенными стенками, расположенными попарно под углом один к другому, как, например, на фиг.6, фиг.7 посредством фрезерования, обработки давлением и т.п. Геометрия и величина углов Δ, ξ, σ, τ, ν, χ скосов надрезов и их взаимное расположение соответствует числу заходов и величинам шагов винтовых линий противоположного направления. Надрезы 53, 54 создают (фиг.6, фиг.7) попеременно с противоположных сторон каждой полосы 26, 27, 28, 29, 30, 31. Затем относительно продольной оси каждую из полос 26, 27, 28, 29, 30, 31 скручивают в вертикальной плоскости относительно продольной оси полосы. На фиг.8 показана одна из полос скрученная в вертикальной плоскости вдоль своей продольной оси, с расположенными по винтовым линиям вдоль продольной оси боковыми кромками 55 и 56. Предварительно скрученную в вертикальной плоскости относительно продольной оси полосу, например 28, помещают на бочкообразную оправку 57 (фиг.9) и изгибают так, чтобы боковые кромки 55 и 56 разместились по винтовым линиям и в поперечном направлении. После изгиба в поперечном сечении на бочкообразной оправке 57 каждая полоса повернута относительно продольной оси барабана 16 так, что ее кромки образуют и в поперечном направлении полосы винтовые линии с одинаковым шагом для всех полос. После этого полосу 28 деформируют и снимают с оправки 57. Аналогичным образом обрабатывают остальные полосы, например, 26, 27, 29, 30, 31. Далее все деформированные полосы 26, 27, 28, 29, 30, 31, совмещают и соединяют известными методами, например, сваркой. По всему круговому периметру наибольшего диаметра выпуклого барабана 16 шириной L равной трем диаметрам шнека 12 выполнены перфорированные отверстия, диаметр которых обеспечивает прохождение чистых семян зерновых культур и для вывода их за пределы винтового молотильно-сепарационного аппарата 10 и подачи его в шнек 12. Так как полосы, из которых смонтирован барабан 16, свернуты не только в продольном, но и в поперечном направлении, то по периметру барабана образованы различные по шагу, направленные навстречу друг другу винтовые внутренние поверхности и в местах их соединения винтовые канавки. Образование сложной внутренней поверхности в виде сочетания двух криволинейных поверхностей, в каждой точке которых возникают разнонаправленные составляющие движения, повышает интенсивность движения зерен и мелкого сора в зоне между средним барабаном 17 и наружным бочкообразным барабаном 16, что позволяет потоком воздуха от воздуходувки 11 повысить качество отделения от чистых зерен мелкого сора и расширяет технологические возможности комбайна.

Средний многосекционный перфорированный барабан 17 собран из секций 58 (фиг.10, фиг.11), каждая из которых образована из последовательно соединенных между собой одинаковых по площади двадцати четырех равносторонних перфорированных треугольников 59 (показан на фиг.10 двойной линией), соединенных между собой двумя боковыми сторонам 60 и 61, при этом секции 58 соединены между собой третьими, свободными сторонами 62 перфорированных треугольников 59. После соединения секций 58 друг с другом создается средний многосекционный перфорированный винтовой барабан 17 (фиг.10, фиг.11) с образованием по периметру винтового барабана 17 двенадцать правых и двенадцать левых ломаных винтовых линий направленных навстречу друг другу. Одна из двенадцати правых ломаных винтовых линий с шагом S3 показана на фиг.10 утолщенной линией 63-64-65-66-67-68-59-70-71-72-73-74. Одна из двенадцати левых ломаных винтовых линий с шагом S4 показана на фиг.10 утолщенной линией 75-76-77-78-79-80-68-81-82-83-84-85. Форма и размеры поперечного сечения винтового перфорированного барабана 17 (фиг.11) многократно по длине барабана меняются. Диаметр отверстий перфорированного среднего барабана 17 обеспечивает прохождение семян зерновых культур. При вращении винтового барабана 17 плоские элементы - равносторонние треугольники, смонтированные по периметру винтового барабана 17 разнонаклонеными к оси вращения винтового барабана 17 и друг к другу, работая как ковши (полки) захватывают разные по объему смеси зерна, колосков и сора, поднимают их по направлению вращения винтового барабана 17 несколько выше угла естественного откоса, а затем направляют эти порции смеси зерна, половы и сора в направлениях перпендикулярных этим полкам не только под некоторым углом к оси вращения барабана 17, но и к другим потокам подобных порций зерна полосы и сора под другими углами и с другими скоростями. Длина траектории движения их зависит от диаметра винтового барабана 17, от величины углов плоских элементов друг к другу и к оси вращения барабана 17. Частота движения и соударений зерен, колосков с ора определяется не только частотой вращения винтового барабана 17, но и количеством плоских элементов по его периметру. Поэтому в винтовом барабане 17 обеспечивается повышение частотной характеристики движения зерна, колосков и сора в десятки раз, расширяются технологические возможности отделения их друг от друга. Так как по длине винтового

барабана 17 от загрузки к выгрузке меняется многократно форма и размеры поперечного сечения, имеющего форму многоугольника, то обеспечивается многократное периодическое поджатие движущихся масс зерна, колосков, сора, что увеличивает интенсивность смешивания, энергоемкость соударений, расширяет технологические возможности.

Внутренний винтовой перфорированный барабан 18 (фиг.12) снабжен приемным приспособлением 20, жестко скрепленным с винтовым барабаном 18 фланцами 86 и 87.

Внутренний винтовой перфорированный барабан 18 (фиг.13, фиг.14) жестко скреплен с фланцем 86.

Внутренний винтовой перфорированный барабан 18 (фиг.13, фиг.14) изготовлен из трех прямоугольных полос 88,89,90 с образованием по наружному периметру внутреннего перфорированного барабана 18 (фиг.13) трех винтовых линий 91-92-93-94-95-96; 97-98-99-100-101; 102-103-104-105-106 с треугольным профилем ломанных винтовых выступов по наружному периметру и треугольным профилем ломанных винтовых канавок по внутреннему периметру внутреннего перфорированного барабана 18 (фиг.12, фиг.13, фиг.14, фиг.15) с внутренним углом j (фиг.15). На всех полосах 88,89,90 (фиг.16) под углом 60° к продольным кромкам 107 и 108 выполнены попеременно с противоположных сторон надрезы 109 и ПО со скошенными стенками (фиг.16, фиг.17), расположенными попарно под углом один к другому посредством фрезерования, обработкой давлением и т.п.с образованием равносторонних треугольников 111.

Геометрия и величины углов λ, φ, ώ, ψ, α, β скосов надрезов 109 и 110 (фиг.17) и их взаимное расположение определяют углы наклона равносторонних треугольников 111 друг к другу по периметру внутреннего перфорированного барабана 18. Полосы 88, 89, 90 свернуты в вертикальной плоскости (фиг.18) в продольном направлении относительно собственной оси симметрии полосы, а затем изогнуты по винтовым линиям в поперечном направлении (фиг.19, фиг.20) и согнуты по надрезам 109 и 110 со скошенными стенками в поперечно-продольном направлении, расположенными попарно под углом один к другому с обеих сторон перфорированных полос, как, например, полоса 11 на фиг.16, фиг.17, фиг.18, фиг19, фиг.20. На фиг.18 показана одна из перфорированных полос, например 88, скрученная в вертикальной плоскости вдоль своей продольной оси с боковыми кромками 107 и 108. Предварительно скрученную в вертикальной плоскости относительно продольной оси перфорированную полосу, например 88, помещают на оправку 111 (фиг.19, фиг.20) и изгибают так, чтобы кромки 107 и 108 разместились по винтовым линиям и в поперечном направлении. После изгиба в поперечном направлении каждая из перфорированных полос 88, 89, 90 повернута относительно продольной оси внутреннего перфорированного барабана 18 так, что их кромки образуют и в поперечном направлении полос винтовые линии с одинаковым шагом для всех перфорированных полос. После этого полосу 88 снимают с оправки 111 либо фиксируют на оправке 111. Аналогичным образом обрабатывают остальные полосы, например 89 и 90. После сгиба перфорированных полос, например, полосы 88 (фиг.16, фиг.17, фиг.18, фиг.19, фиг.20.) надрезы 91-97,97-92,92-98,98-93, 93-99, 99-94, 94-100,100-95, 95-101,101-96 сваривают и в результате образуются ребра жесткости. После сгиба перфорированные полосы 88,89,90 соединяют одна с другой по продольным кромкам 107 и 108 под углом j (фиг.15). Такое соединение трех перфорированных полос 88,89,90 становится возможным, так как после сгиба перфорированных полос 88,89,90 по прямым линиям сгиба 109 и 110 (фиг.18, фиг.19) под углом µ попеременно друг к другу в противоположные стороны (фиг.13) на перфорированной полосе образуются грани в виде равносторонних треугольников 111 (фиг.16), расположенных на перфорированной полосе попеременно в противоположные стороны с образованием по продольным кромкам перфорированных полос 88,89,90, точнее 91-92-93-94-95-96; 97-98-99-100-101; 102-103-104-105-106 с треугольным профилем ломанных винтовых выступов по наружному периметру и треугольным профилем ломанных винтовых канавок по внутреннему периметру внутреннего перфорированного барабана 18 трех ломанных винтовых линий основного направления с шагом S, одна из которых показана на фиг.13 утолщенной линией 91-92-93-94-95-96 и двух ломанных винтовых линий противоположного направления 101-105-94-99-103-92-97 и 106-95-100-104-93-98-102, одна из которых на фиг.13 показана утолщенной линией 101-105-94-99-103-92-97 с шагом 0,25 S. На фиг.13 показана утолщенной линией 91-92-93-94-95-96 одна из трех ломанных винтовых линий основного направления с шагом S, в каждой из точек излома которой в вершинах ломанных винтовых линий основного направления (фиг.13, фиг.21) расположены места схождения сторон шести равносторонних треугольников T1, Т2, Т3, Т4, Т5, Т6. Например, в точке 94 (17) (фиг.21) сходятся стороны 112, 113, 114, 115, 116, 117 шести равносторонних треугольников T1, Т2, Т3, Т4, Т5, Т6. Соединение полос 88, 89, 90 может быть осуществлено известными методами, например, сваркой.

В такой конструкции по длине внутреннего перфорированного барабана 18 каждое поперечное сечение- проходное сечение отличается от предыдущего не только формой сечения (фиг.22, фиг.23, фиг.24, фиг.25), но и их расположением относительно друг друга, что нарушает стационарность движения потоков стебельчатой массы, увеличивает интенсивность их взаимодействия, расширяет технологические возможности. В такой конструкции внутреннего перфорированного барабана образованы по его внутреннему периметру ломанные винтовые канавки по винтовым линиям основного направления 91-92-93-94-95-96; 97-98-99-100-101; 102-103-104-105-106 и винтовым линиям противоположного направления 101-105-94-99-103-92-97 и 106-95-100-104-93-98-102. Эти винтовые канавки обеспечивают перемещение потоков стебельчатой массы от загрузки к выгрузке, обеспечивают интенсивное отделение зерна и расширяют технологические возможности. В такой конструкции внутреннего перфорированного барабана образованы также по его наружному периметру ломанные выступы с треугольным профилем по винтовым линиям основного направления 91-92-93-94-95-96; 97-98-99-100-101 102-103-104-105-106 и винтовым линиям противоположного направления 101-105-94-99-103-92-97 и 106-95-100-104-93-98-102 Эти выступы не только обеспечивают перемещение зерна в среднем винтовом барабане 17 к выгрузке, но и обеспечивают интенсивное их движение и расширяют технологические возможности. По периметру винтового приемного приспособления 20 выполнены винтовые линии 118, 119, 120, 121, 122 по наружному периметру и соответственно этим линиям винтовые канавки по внутреннему периметру.

Приемное винтовое приспособление 20 (фиг.26, фиг.27, фиг.28) выполнена из пяти перфорированных полос 125, 126, 127, 128, 129 трапециевидной формы с разными размерами по ширине, с увеличением их по длине, скрученных в вертикальной плоскости в продольном направлении относительно собственной оси симметрии перфорированной полосы, например, полоса 125 (фиг.31), и изогнутых по винтовой линии в поперечном направлении на конической оправке К (фиг.32, фиг.33). Перфорированные полосы 125, 126, 127, 128, 129 после сгиба соединяют друг с другом боковыми сторонами известными методами, например сваркой, с образованием по периметру приемной части пяти винтовых линий и внутренних винтовых канавок с переменным, уменьшаемся по длине шагом S6, одна из которых 130-131 показана на фиг.28 утолщенной линией. Приемное винтовое приспособление 20 молотильного аппарата 10 снабжено фланцем 87. Диаметр перфорированных отверстий приемного приспособления 20 обеспечивает прохождение колосков зерновых культур по длине.

Таким образом, приемное винтового приспособление 20 (фиг.26, фиг.28) выполнена в форме винтового усеченного конуса и образует воронкообразный винтовой вход, с помощью которого стебельчатая масса, подаваемая назад с наклонной камеры 8 в виде широкой полосы, сужается и поступает во внутренний винтовой перфорированный барабан 18 для обмолота и разделения. Торцевое отверстие приемного винтового приспособления 20 со стороны загрузки снабжено конусной съемной крышкой 24 (фиг.1, фиг.26, фиг.27). Винтовое приемное приспособление 20 крепится к внутреннему перфорированному барабану 18 фланцем 87. Внутри винтового приспособления 20 закреплены радиально по внутренним винтовым канавкам 118, 119, 120, 121, 122 пять вставок 132, которые не только обеспечивают жесткость крепление конусной крышки 24 (на чертеже не показано) к приемному винтовому приспособлению 20, но и образуют по внутреннему периметру приемного винтового приспособления 20 винтообразную крыльчатку, с помощью которой обеспечивается надежность передачи стебельчатой массы во внутреннюю полость приемного винтового приспособления 20 и, далее, в молотильно-сепарационный аппарат 10. Конусная съемная крышка 24 крепится винтами (на чертежах не показано) посредством отверстий 133 к вставкам 132, которые жестко, например сваркой, прикреплены внутри винтового приемного приспособления 20.

Комбайн зерноуборочный прямоточный работает следующим образом. Скошенная жаткой 7 зерносоломистая масса транспортером наклонной камеры 8 подается известными устройствами (на чертежах не показаны) внутрь вращающегося молотильно-сепарационного аппарата 10, а именно через приемное винтовое приспособление 20, которое своими пятью винтовыми канавками и пять вставками 132, образующими крыльчатку передает стебельчатую массу во внутреннюю полость внутреннего винтового перфорированного барабана 18. При вращении винтового приемного устройства 20 и внутреннего винтового перфорированного барабана 18 стебельчатая масса совершает сложное пространственное движение по винтовым траекториям и с помощью винтовых линий, винтовых поверхностей движется вдоль горизонтальной оси вращения внутреннего винтового барабана 18. Благодаря боковым стенкам двоякой кривизны барабана приемного приспособления 20 и карманам внутреннего барабана 18, которые как лопатки захватывают порции стебельчатой массы и поднимают их на определенный угол и бросают навстречу друг другу и перфорированным стенкам вращающегося внутреннего перфорированного барабана, векторы скорости перемещений стебельчатой масс и колосков изменяются, что способствует не только интенсивности отделения зерна из колосков, но и расширению технологических возможностей. Солома и другие отходы удаляются за пределы молотильно-сепарационного аппарата 10 через выходное отверстие внутреннего винтового барабана 18 со стороны разгрузки. При этом зерно и колоски выводятся за пределы внутреннего винтового барабана 18 и попадают во внутреннюю полость среднего многосекционного перфорированного барабана 17. Скорость отделение зерна и колосков интенсифицируется разнонаклонными ситами среднего барабана 17, которые интенсифицируют процесс смешивания зерна и колосков друг с другом и отделение из колосков зерна. Зерно и мелкие примеси отделяются от половы и выводятся во внутреннюю полость наружного бочкообразного барабана 16, где они за счет естественного уклона стенок бочкообразного барабана 16 перемещаются в центральную часть бочкообразного барабана 16, где расположены по длине L перфорированные отверстия через которые чистое зерно поступает на шнек 12 и далее транспортером 9 подается в бункер (на чертежах не показан). Воздуходувка 11 подает поток воздуха внутрь торцевых отверстий со стороны загрузки в полость «Б» между средним барабаном 17 и наружным барабаном 16 ив полость «А» между внутренним барабаном 18 и средним барабаном 17 для отделения мякины и сора от зерна и удаления их за пределы винтового молотильно-сепарационного аппарата 10 посредством торцевых отверстий со стороны выгрузки. Солома и другие отходы удаляются через торцевое отверстие со стороны выгрузки винтового перфорированного барабана 18.

Технико-экономические преимущества возникают за счет увеличения частоты и энергоемкости взаимодействии стебельчатой массы, колосков не только друг с другом, но и с внутренними стенками внутреннего винтового барабана 18, за счет увеличения площади поперечного сечения внутреннего винтового перфорированного барабана 18 и углов наклона стенок треугольной формы внутреннего винтового барабана 18, что повышает интенсивность смешивания, увеличивает энергоемкость взаимодействия стебельчатой массы, колосков, зерна, повышает производительность и расширяет технологические возможности комбайна.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ ПРЯМОТОЧНЫЙ | 2013 |

|

RU2547926C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ ПРЯМОТОЧНЫЙ | 2012 |

|

RU2494599C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ | 2013 |

|

RU2536497C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ | 2012 |

|

RU2491809C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2435358C1 |

| ЗЕРНОУБОРОЧНЫЙ ПРЯМОТОЧНЫЙ КОМБАЙН | 2012 |

|

RU2494600C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2016 |

|

RU2636476C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ ПРЯМОТОЧНЫЙ | 2011 |

|

RU2488987C2 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ ПРЯМОТОЧНЫЙ | 2013 |

|

RU2547934C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ | 2010 |

|

RU2442312C2 |

Изобретение относится к сельскохозяйственному машиностроению. Комбайн зерноуборочный прямоточный включает жатку, наклонную камеру, молотильно-сепарационный аппарат и воздуходувку. Молотильно-сепарационный аппарат выполнен в виде коаксиально установленных с зазором наружного, среднего и внутреннего винтовых барабанов. Наружный барабан изготовлен по периметру из трех или более свернутых в вертикальной плоскости и последовательно соединенных между собой полос переменной ширины. Средний барабан смонтирован из секций, выполненных из четного числа равносторонних перфорированных треугольников, соединенных между собой двумя боковыми сторонами. Секции соединены друг с другом свободными третьими сторонами треугольников с образованием винтового барабана. По периметру среднего винтового барабана расположены направленные навстречу друг другу ломаные правые и левые винтовые линии с внутренними винтовыми канавками. Внутренний барабан изготовлен из направляющих элементов в виде трех прямоугольных перфорированных полос, скрученных в вертикальной плоскости в продольном направлении и согнутых по винтовым линиям в поперечном направлении. Перфорированные полосы согнуты по надрезам с образованием по их длине равносторонних треугольников. Конструктивное выполнение внутреннего винтового барабана повышает производительность молотильно-сепарационного аппарата. 33 ил.

Комбайн зерноуборочный прямоточный, включающий жатку, наклонную камеру, воздуходувку и снабженный приемным винтовым приспособлением молотильно-сепарационный аппарат, выполненный в виде коаксиально установленных с зазором винтовых барабанов, например трех, наружного, среднего и внутреннего, при этом наружный барабан изготовлен с образованием многозаходной винтовой поверхности по периметру из трех и более свернутых в вертикальной плоскости и последовательно соединенных между собой полос переменной ширины выпуклой криволинейной формы, свернутых в вертикальной плоскости в продольном направлении, изогнутых по винтовым линиям в поперечном направлении и согнутых по надрезам, со скошенными стенками в поперечно-продольном направлении, расположенным попарно под углом один к другому с обеих сторон полос с образованием по периметру барабана направленных навстречу друг другу ломаных винтовых линий и ломаных винтовых поверхностей с одинаковым переменным шагом по длине барабана, а средний барабан смонтирован из секций с образованием многозаходной винтовой поверхности, выполненных из нескольких равносторонних перфорированных треугольников в количестве, кратном четному числу, например двенадцати, соединенных между собой двумя боковыми сторонами, при этом секции соединены друг с другом свободными третьими сторонами треугольников с образованием винтового барабана, по периметру которого расположены направленные навстречу друг другу ломаные правые и левые винтовые линии, снабженные внутренними винтовыми канавками, направленными навстречу друг другу с одинаковым постоянным шагом по длине среднего барабана, при этом торцевые отверстия винтовых барабанов со стороны загрузки между внутренним и средним барабанами, а также между средним и наружным барабанами перекрыты обечайкой с возможностью подачи в них потока воздуха от воздуходувки, при этом торцевое отверстие внутреннего барабана со стороны загрузки открыто, а также открыты отверстия всех трех барабанов со стороны выгрузки и через приемное винтовое приспособление и внутреннюю полость внутреннего винтового барабана проходит ось, смонтированная на двух опорах, поддерживаемых двумя балками корпуса комбайна, отличающийся тем, что внутренний барабан изготовлен из направляющих элементов в виде трех прямоугольных перфорированных полос, скрученных в вертикальной плоскости в продольном направлении относительно собственной оси симметрии, затем изогнутых по винтовым линиям в поперечном направлении и согнутых под углом попеременно в противоположные стороны по надрезам, выполненным под углом 60° друг к другу и к продольным кромкам перфорированных полос с образованием по длине перфорированной полосы равносторонних треугольников, расположенных попеременно в противоположные стороны, при этом перфорированные полосы соединены под углом одна с другой по продольным кромкам с образованием по периметру внутреннего барабана трех ломаных винтовых линий основного направления и двух ломаных винтовых линий противоположного направления с шагом, меньше, чем шаг ломаных винтовых линий основного направления, в точках излома которых расположены места схождения сторон шести равносторонних перфорированных треугольников.

| ПРЯМОТОЧНЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2008 |

|

RU2391808C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2435358C1 |

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ | 2010 |

|

RU2442312C2 |

| МАШИНА ДЛЯ СЕПАРАЦИИ СЫПУЧИХ СРЕД | 1997 |

|

RU2121890C1 |

| US 3794047 A, 26.02.1974. | |||

Авторы

Даты

2013-10-10—Публикация

2012-05-23—Подача