Область изобретения

Настоящее изобретение относится к системе компоновки узлов машины, например, компрессора или детандера.

Описание прототипа

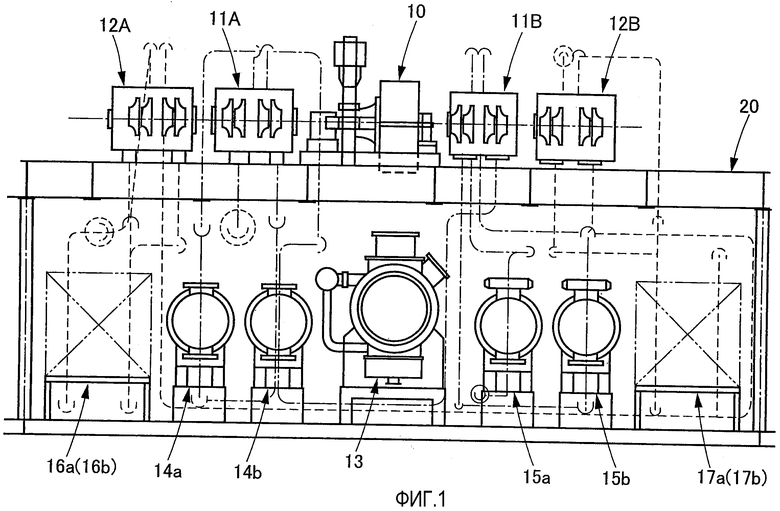

Компрессор для сжатия определенного технологического газа и детандер для извлечения энергии путем утилизации выхлопного газа и т.п. после обработки можно соединить в единую кинематическую цепь на одном валу. В этом случае до сих пор применялись компрессоры и детандеры с зубчатой передачей (повышающей частоту вращения). Как показано на фиг.2, например, одна кинематическая цепь содержит компрессор, детандер и привод (см. патентный документ 1).

Линия (кинематическая цепь) машин, как показано на фиг.2, установлена на химическом заводе и содержит привод (паровая турбина и конденсатор) 100, (многоступенчатый) компрессор 101 с зубчатой передачей, мотор/генератор 102 и (многоступенчатый) детандер 103 с зубчатой передачей. Отдельные узлы соединены друг с другом и установлены на раме основания, т.е. на станине или столе 104. Под столом 104 установлено множество охладителей, конденсатор и другие приборы, необходимые для эксплуатации установки.

Эта линия машин может запускаться паровой турбиной 100, выступающей в качестве привода, если есть пар. В этом случае мотор/генератор 102 берет на себя функцию привода линии машин после синхронизации частоты вращения мотора. Детандер 103 высвобождает энергию только после начала химического процесса, и выхлопной газ или пар из процесса приводят в действие детандер. Таким образом, можно регенерировать часть энергии.

Такая линия машин также может запускаться мотором/генератором 102. Если пар генерируется только после запуска в результате текущего химического процесса, тогда паровая турбина в качестве привода 100 продолжает после пуска приводить в действие линию машин.

Патентные документы:

Патентный документ 1: JP-A-2006-200531 (стр.4, фиг.1).

Краткое описание изобретения

Согласно системе компоновки узлов машины по настоящему изобретению применяются компрессор одновальной многоступенчатой конструкции и детандер одновальной многоступенчатой конструкции, благодаря чему облегчается установка двух или более компрессоров и детандеров в конфигурации, не имеющей разрывов. В результате можно оптимизировать распределение крутящего момента (передаваемой мощности) по валам ротора и вращающиеся машины сделать более компактными. Кроме того, каждый узел одновальной многоступенчатой структуры в едином корпусе легко можно поддерживать в положении центра вала. Дополнительно, поскольку валы ротора составляют единый вал, этот вал можно легко регулировать.

Следовательно, можно создать систему компоновки узлов машины, которая упрощает компоновку компрессоров и детандеров и обладает высокой эффективностью для обеспечения надежности и ремонтопригодности всей машины.

Краткое описание чертежей

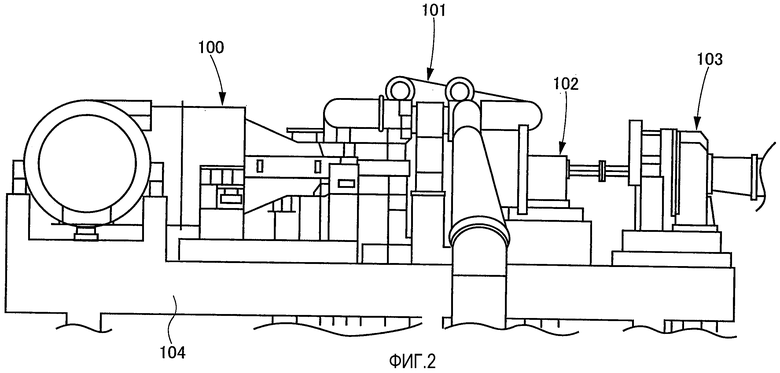

Фиг.1 - пояснительный чертеж системы компоновки узлов машины по варианту настоящего изобретения.

Фиг.2 - пояснительный чертеж известной системы компоновки узлов машины.

Описание предпочтительного варианта

Далее следует более подробное описание системы компоновки узлов машины по настоящему изобретению со ссылками на приложенные чертежи.

На фиг.1 показана система компоновки узлов машины по настоящему изобретению.

Как показано на фиг.1, по обе стороны от паровой турбины 10, являющейся приводным узлом, на столе 20 расположены два двухсекционных центробежных компрессора одновальной многоступенчатой конструкции, т.е. компрессор (узел) 11А стороны низкого давления и компрессор 11В (узел) стороны высокого давления. Аналогично, снаружи от этих компрессоров 11А и 11В расположены двухсекционные радиальные детандеры одновальной многоступенчатой конструкции, т.е. детандер (узел) 12А стороны низкого давления и детандер (узел) 12В стороны высокого давления.

Паровая турбина 10, компрессоры 11А и 11В стороны низкого давления и стороны высокого давления и детандеры 12А и 12В стороны низкого давления и стороны высокого давления соединены друг с другом валами роторов (см. штрихпунктирную линию на чертеже) соединенными через соответствующие муфты (не показаны), и образующими единый вал. Соответствующие валы роторов предназначены для оптимального распределения крутящего момента (передаваемой мощности).

Под столом 20 машины (строго говоря, внутри стола машины) непосредственно под паровой турбиной 10 и в направлении, перпендикулярном валам роторов, установлен трубчатый конденсатор (теплообменник) 13 для охлаждения пара, выходящего из паровой турбины 10, через который пропускают воду для конденсации пара. Непосредственно под соответствующими компрессорами 11А и 11В стороны низкого давления и стороны высокого давления установлены трубчатые охладители (теплообменники) 14а, 14b и 15а, 15b для газа, соответствующие двум секциям машины, которые ориентированы перпендикулярно относительно валов роторов.

Коробчатые теплообменники (предпочтительно, трубчатые охладители (теплообменники) газа) 16а, 16b и 17а, 17b, соответствующие двум секциям машины и обслуживающие детандеры 12А и 12В стороны низкого давления и стороны высокого давления, соответственно, расположены непосредственно под детандерами 12А и 12В стороны низкого давления и стороны высокого давления. Теплообменники 16а, 16b и 17а, 17b расположены тандемом и проходят перпендикулярно относительно валов роторов.

Благодаря вышеописанной конфигурации, когда от источника (не показан) пар подается на паровую турбину 10, компрессоры 11А и 11В стороны низкого давления и стороны высокого давления и детандеры 12А и 12В стороны низкого давления и стороны высокого давления, которые соединены с паровой турбиной валами роторов, образующих единый вал, приводятся во вращение.

Технологический газ, подаваемый на компрессор 11А стороны низкого давления, сжимается двумя секциями компрессора, и полученный сжатый газ от соответствующих секций охлаждается в охладителях 14а, 14b. Технологический газ, выходящий из компрессора 11А стороны низкого давления, подается на компрессор 11В стороны высокого давления. В этом компрессоре 11В стороны высокого давления технологический газ сжимается двумя секциями компрессора, и полученный из соответствующих секций сжатый газ охлаждается в охладителях 15а, 15b (см. трубопроводы, показанные на чертеже штрихпунктирными линиями). Технологический газ, выходящий из компрессора 11В стороны высокого давления, подается на соответствующие технологические установки.

Переработанный газ высокого давления, подаваемый на детандер 12В стороны высокого давления, всасывается и расширяется двумя секциями детандера для извлечения энергии, при этом расширенный газ из соответствующих секций используется как источник теплоты в теплообменниках 17а, 17b. Расширенный газ, выходящий из детандера 12В стороны высокого давления, подается на детандер 12А стороны низкого давления. В этом детандере 12А стороны низкого давления расширенный газ также всасывается и расширяется в двух секциях детандера для извлечения энергии. Обработанный таким образом расширенный газ охлаждается в теплообменниках 17а, 17b (см. трубопроводы, показанные на чертеже штрихпунктирными линиями).

В настоящем варианте, как описано выше, используются узлы компрессоров одновальной многоступенчатой конструкции и узлы детандеров одновальной многоступенчатой конструкции, благодаря чему облегчается соединение компрессоров 11А и 11В стороны низкого давления и стороны высокого давления и детандеров 12А и 12В стороны низкого давления и стороны высокого давления в конструкцию без разрывов, состоящую из двух или более узлов (в описанном варианте показаны два узла). В результате распределение крутящего момента (передаваемой мощности) по соответствующим валам роторов можно оптимизировать, и валы роторов и вращающиеся машины можно сделать компактными. Кроме того, каждый узел может иметь одновальную многоступенчатую конструкцию в едином корпусе, поэтому каждый узел легко поддерживается в положении центра вала. Дополнительно, поскольку валы ротора образуют единый вал, облегчаются проблемы регулировки положения вала.

Помимо этого, охладители 14а, 14b и 15a, 15b для компрессоров 11А и 11В стороны низкого давления и стороны высокого давления и теплообменники 16a, 16b и 17a, 17b для детандеров 12А и 12В стороны низкого давления и стороны высокого давления также компактны. Поэтому их всех можно эффективно разместить непосредственно под вращающимися машинами.

Следовательно, можно реализовать систему компоновки узлов машины, которая дополнительно упрощает компоновку узлов компрессоров и узлов детандеров и весьма эффективно обеспечивает надежность и ремонтопригодность всей машины.

Разумеется, настоящее изобретение не ограничивается описанным вариантом и в него могут быть внесены различные изменения и модификации, например, относящиеся к количеству компрессоров и детандеров (три и более узла), и количеству секций каждого компрессора и детандера, не выходящие за пределы изобретательской идеи.

Промышленная применимость

Система компоновки узлов машины по настоящему изобретению может применяться на химическом заводе и т.п., оснащенном компрессором для сжатия определенного технологического газа, и детандером для повторного использования энергии, утилизирующего выхлопные газы и т.п. после обработки.

Позиции на чертежах:

10 - паровая турбина

11А, 11В - компрессоры стороны низкого давления и стороны высокого давления

12А, 12В - детандеры стороны низкого давления и стороны высокого давления

13 - конденсатор

14а, 14b - охладители газа для компрессора стороны низкого давления

15а, 15b - охладители газа для компрессора стороны высокого давления

16а, 16b - теплообменники для детандера стороны низкого давления

17а, 17b - теплообменники для детандера стороны высокого давления.

20 - стол машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ ДЕТАНДЕР | 2010 |

|

RU2548998C2 |

| ЭЛЕКТРОСТАНЦИЯ С КОМБИНИРОВАННЫМ ЦИКЛОМ | 2012 |

|

RU2623568C2 |

| УСТАНОВКА ДЛЯ КРИОГЕННОГО РАЗДЕЛЕНИЯ СМЕСИ ГАЗОВ, В ЧАСТНОСТИ ВОЗДУХА | 2005 |

|

RU2382963C2 |

| Система и способ рекуперации отходящего тепла с простым циклом | 2016 |

|

RU2722286C2 |

| ДВУХРОТОРНЫЙ ВОЗДУШНЫЙ КОМПРЕССОР ДЛЯ ПАРОГАЗОВЫХ УСТАНОВОК | 2012 |

|

RU2529296C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА В УСЛОВИЯХ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2017 |

|

RU2665088C1 |

| Газопаровая энергетическая установка | 2021 |

|

RU2837755C2 |

| СПОСОБ КРИОГЕННОГО СЖИЖЕНИЯ/ОХЛАЖДЕНИЯ И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2362099C2 |

| Холодильный газоперекачивающий агрегат | 1979 |

|

SU826160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА И ТЕПЛА В ЭКОЛОГИЧЕСКИ ЧИСТОЙ ГАЗОВОЙ ХОЛОДИЛЬНОЙ УСТАНОВКЕ И УВЕЛИЧЕНИЯ ХОЛОДИЛЬНОГО И ОТОПИТЕЛЬНОГО КОЭФФИЦИЕНТОВ | 2001 |

|

RU2183802C1 |

Два отдельных компрессора - компрессор стороны низкого давления и компрессор стороны высокого давления (11А, 11В) - расположены по обе стороны приводного узла - паровой турбины (10). С внешней стороны от компрессора стороны низкого давления и компрессора стороны высокого давления (11А, 11В) установлены два отдельных детандера - детандер стороны низкого давления и детандер стороны высокого давления (12A, 12В). Паровая турбина (10), компрессоры (11A, 11В) стороны низкого давления и стороны высокого давления и детандеры (12A, 12В) стороны низкого давления и стороны высокого давления соединены валами роторов, образующими единый вал. Оптимизируется распределение крутящего момента по валам роторов, повышается компактность, надежность и ремонтопригодность. 2 з.п. ф-лы, 2 ил.

1. Система компоновки узлов машины, содержащая:

приводной узел;

узлы компрессоров, расположенные по обе стороны от приводного узла; и

узлы детандеров, расположенные снаружи от узлов компрессоров,

при этом каждый узел соединен с другим узлом валами роторов, образующими единый вал для оптимизации распределения крутящего момента на каждом валу ротора.

2. Система по п.1, в которой под столом машины, на котором установлены приводной узел, узлы компрессоров и узлы детандеров, непосредственно под соответствующими узлами расположены теплообменники соответствующих узлов.

3. Система по п.2, в которой по меньшей мере теплообменники приводного узла и узлов компрессоров расположены в направлении, перпендикулярном валам роторов.

| СПОСОБ ПОЛУЧЕНИЯ ПИКОВОЙ ЭЛЕКТРОЭНЕРГИИ | 0 |

|

SU383859A1 |

| КОМПОНОВОЧНАЯ СХЕМА ТУРБОАГРЕГАТОВ И КОНДЕНСАЦИОННОЙ УСТАНОВКИ | 2007 |

|

RU2365768C2 |

| Прибор для измерения прозрачности воздуха | 1934 |

|

SU38802A1 |

| 0 |

|

SU200993A1 | |

| JP 9112207 A, 28.04.1997. | |||

Авторы

Даты

2013-10-10—Публикация

2010-07-28—Подача