Изобретение относится к боеприпасам стрелкового оружия, в частности к технологии нанесения защитного антикоррозионного покрытия на металлическую поверхность и может быть использован для нанесения защитного покрытия на поверхность гильз патронов стрелкового оружия.

Известна конструкция 7,62-мм патрона стрелкового оружия образца 1943 года, содержащего гильзу с капсюлем, пороховой заряд и пулю, состоящую из оболочки, сердечника и свинцовой рубашки, выполненной по форме стаканчика. Сердечник выполнен с цилиндрической ведущей частью и головной частью в виде усеченного конуса, при этом диаметр меньшего основания конуса сердечника равен 0,43 калибра пули. Сердечник изготавливается из конструкционной стали и предназначен для поражения только живой силы противника, не обладающей средствами защиты. См. документацию ОАО «Барнаульский станкостроительный завод» пуля к патрону 7,62×39 образца 1943 года. (Чертеж №4-27025 индекс 57-Н-231).

К недостаткам пули известного патрона можно отнести наличие частично открытых на торце пули трех видов металлов стали (сердечник), свинца (рубашка) и биметалла (оболочка), которые при контакте с атмосферой до момента сборки пули с гильзой, а также после сборки при контакте с пороховым составом - окисляются, образуя электрический элемент и ЭДС. При этом в местах окисления происходит изменение геометрии оболочки, которые приводят к смещению центра тяжести, что в конечном итоге влияет на кучность стрельбы.

Для предотвращения окисления металлов тыльную сторону пули необходимо защитить от доступа атмосферы, к тому же перемещение пули по каналу ствола с биметаллической оболочкой приводит к более интенсивному его износу.

Известен электролит цинкования по заявке №94045204 от 27.12.1994 года, при помощи которого осуществляется нанесение цинкового покрытия на поверхность металла гальваническим способом. Щелочной электролит цинкования содержит, г/л: окись цинка 8-12, гидроокись натрия 80-120, органическую добавку 5-20, при этом органическая добавка представляет собой продукт взаимодействия гексаметилентетраамина с 1,2 эпокси-3-(N-этилфениламино)пропаном при малярном соотношении (0,8-1,2):(0,7-1,3). Из электролита осаждают прочносцепленные цинковые покрытия на изделия из алюминия и его сплавов в диапазоне плотностей тока 0,2-10 А/дм2. В качестве органической добавки может быть использован продукт взаимодействия уротропина с 1,2-эпокси-3-(N-этилфениламино)-пропаном при их молярном соотношении (0,8-1,2):(0,7-1,3).

К недостаткам известного способа нанесения цинкового покрытия на поверхность металла можно отнести недостаточную плотность покрытия, не обеспечивающую полное закрывание поверхности металла от доступа к нему окружающей среды, приводящей к коррозии. При этом, известная технология имеет ограниченные функциональные возможности, поскольку отработана по нанесению цинкового покрытия на поверхность алюминия. К тому же, поверхность изделий, полученных при использовании известной технологии не обеспечивает требуемый (блестящий) внешний вид.

Известен патрон стрелкового оружия по патенту РФ №2299395 и прототип - при производстве которого осуществляется технология нанесения антикоррозионного латунного покрытия на поверхность гильзы. Патрон содержит стальную гильзу с размещенной в ней пулей, капсюлем-воспламенителем и пороховым зарядом, при этом на наружной и внутренней поверхностях с окончательно сформированной геометрией электрохимическим способом нанесен слой латуни толщиной 3-5 мкм с массовым содержанием меди 64-71%, цинка 28-35% и примесей - остальное.

Известно, что перед нанесением защитного антикоррозионного покрытия на патронные гильзы поверхность последних подвергают предварительной подготовке, обезжириванию, фосфатированию и промывкам. См. А.Н.Малов, Справочник Производство патронов стрелкового оружия. Год: 1947.. Издательство: Государственное издательство оборонной промышленности. См. стр.35 табл.21; стр.38; стр.379, 380.

Тыльная торцовая сторона металлических элементов патронов стрелкового оружия выполнена из нескольких металлов, а каждый из металлов для нанесения на него какого-либо покрытия требует специально предназначенной для этого металла подготовки поверхности. При этом возникают затруднения с подготовкой поверхности двух и более металлов. Для того чтобы покрытие плотно легло на поверхность всех, находящихся на торце металлического элемента металлов требуется своеобразная подготовка поверхности.

Задачей, на решение которой направлено предполагаемое изобретение, является создание технологии, обеспечивающей повышение функциональных ее возможностей, связанных с нанесением качественного цинкового блестящего покрытия на поверхность металлических элементов патрона стрелкового оружия с несколькими металлами (например, свинцовый сердечник - биметаллическая оболочка, или стальной сердечник-свинцовая рубашка - биметаллическая оболочка: или стальная оболочка - свинцовый сердечник: или стальная оболочка - свинцовая рубашка - стальной сердечник, или стальная оболочка - свинцовая рубашка -твердосплавный сердечник, или стальная или биметаллическая гильза или стальная или биметаллическая оболочка пули) находящимися на торце пули.

Решение о нанесении на поверхность металлических элементов патрона стрелкового оружия цинкового покрытия было принято в связи с тем, что цинк как металл является более активным, чем металлы элементов патрона и до тех пор, пока цинковое покрытие не разрушится, элементы патрона будут защищены от коррозии.

Поставленная изобретением задача достигается сочетанием известных признаков, таких как обезжиривание поверхности, травление, промывки и нанесение покрытия гальваническим способом и новых признаков, заключающихся в том, что покрытие наносят на поверхность металлических элементов патрона стрелкового оружия, содержащих на торце несколько видов металлов - сталь, свинец, латунь, сначала путем травления поверхности в растворе серной кислоты концентрацией 100-200 г/л и хлорида натрия в количестве 65-120 г/л в течение 2-6 минут, затем после промывки, на поверхностях элемента в четыре этапа формируют цинковое покрытие:

- на первом этапе слой цинкового покрытия наносят до толщины 2-4 мкм в электролите следующего состава в г/л:

при плотности тока в 0,2-1,0 А/дм 2 в течение 30-40 минут

- на втором этапе, в другой ванне, толщину слоя цинка доводят до 4-6 мкм в электролите следующего состава в г/л:

при плотности тока в 0,2-1,0 А/дм2 в течение 40-50 минут,

после чего в третьей ванне нанесенное покрытие подвергают осветлению в растворе азотной кислоты 3-6 г/л в течение 10-60 сек, с пассивацией в четвертой ванне с электролитом г/л:

в течение 10-30 секунд с последующей промывкой и сушкой.

Новизной предложенного способа является сочетание признаков подготовки поверхностей металлических элементов патрона стрелкового оружия к нанесению цинкового покрытия связанное сначала с травлением поверхности в растворе серной кислоты концентрацией 100-200 г/л и хлорида натрия в количестве 65-120 г/л в течение 2-6 минут, и последующим формированием цинкового покрытия на их поверхности в четыре этапа, на первом из которых в составе электролита взята низкая концентрация оксида цинка в количестве 5-6 г/л при минимальной плотности тока в 0,2-1,0 А/дм2, позволяющая в течение 30-40 минут нанести на поверхности элементов первый слой цинка толщиной 2-4 мкм. Второй этап, при еще меньшей концентрации в электролите оксида цинка (3-4 г/л) и минимальной плотности тока, позволяет уплотнить зародившиеся на первом этапе на поверхностях зерна цинка и довести толщину покрытия да 4-6 мкм. Затем, на третьем этапе осуществляют осветление покрытия, заключающееся в удалении с поверхности нанесенного покрытия не прочно связанных с покрытием частиц цинка и микроокисных пленок. После чего на четвертом этапе проводят пассивацию покрытия, которая в сочетании с блескообразующими композициями позволяет выровнять поверхность покрытия и сделать ее блестящей.

Согласно проведенным патентно-информационным исследованиям признаки предложенного способа являются новыми, обладают изобретательским уровнем, промышленной применимостью и направлены на достижение поставленной изобретением задачи.

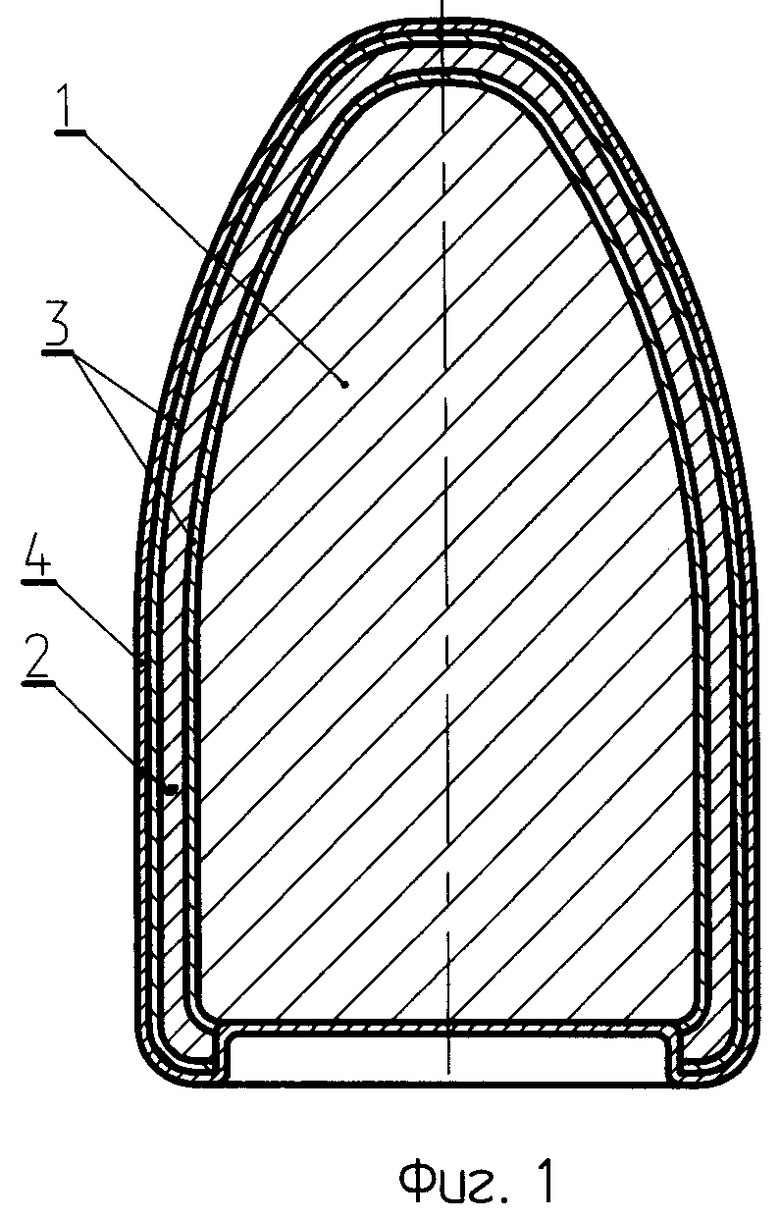

На фиг.1 представлена пуля пистолетная со свинцовым сердечником и биметаллической оболочкой, состоящей из стали и латуни с нанесенным на ее наружную поверхность цинковым покрытием по предлагаемому способу.

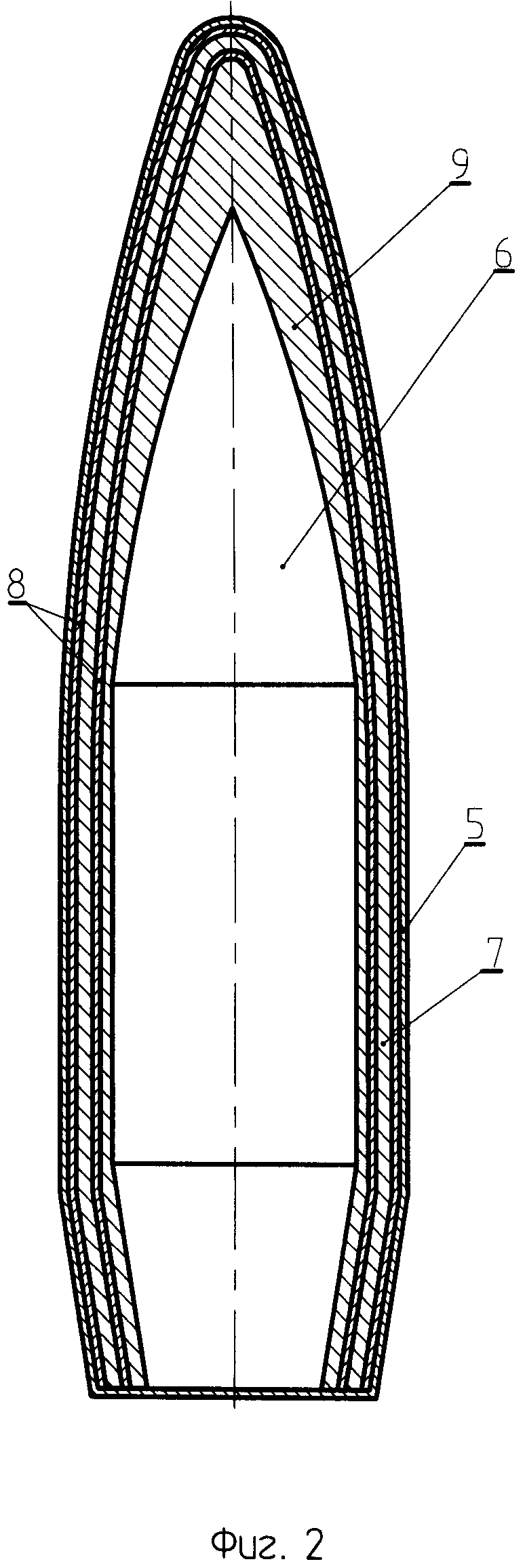

На фиг.2 представлена пуля винтовочная бронебойная со стальным или твердосплавным сердечником, свинцовой рубашкой и биметаллической оболочкой с нанесенным на поверхность пули цинковым покрытием по предлагаемому способу.

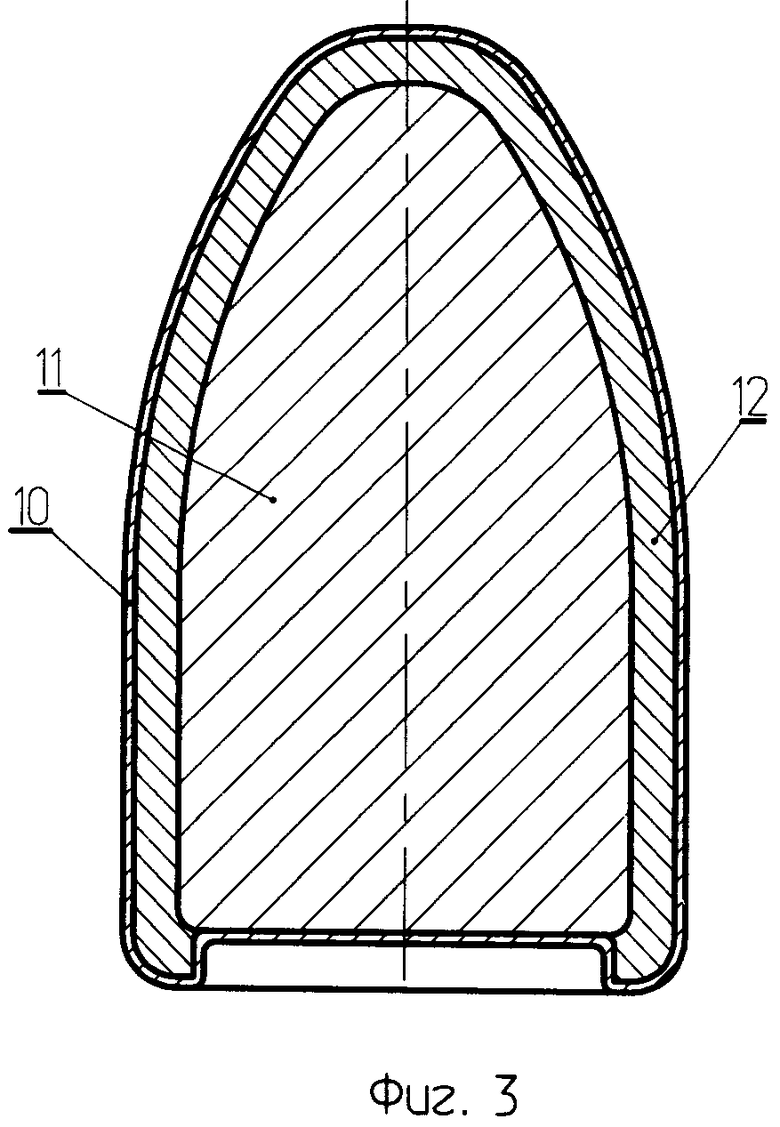

На фиг.3 представлена пуля со стальной оболочкой и свинцовым сердечником с нанесенным на ее поверхность цинковым покрытием.

На фиг.4 показаны: а) - пуля к патрону боевого оружия со стальной оболочкой, свинцовой рубашкой и стальным сердечником с цинковым покрытием на наружной поверхности: б) - представлена пуля к патрону боевого со твердосплавным сердечником, стальной оболочкой, свинцовой рубашкой с нанесенным на наружную поверхность цинковым покрытием.

На фиг.5 представлена гильза патрона стрелкового оружия с нанесенным на ее наружную и внутреннюю поверхности цинковым покрытием: а) - выполненная из стали, б) - выполненная и биметалла.

На фиг.6 представлена оболочка пули: а) - выполненная из стали, б) - выполненная из биметалла.

Предлагаемый способ осуществляется следующим образом:

После изготовления элементов патрона (пули, гильзы, оболочки) по отдельности или вместе загружают в барабан при вращении которого осуществляют все последующие операции с вязанные с подготовкой поверхности и нанесением блестящего цинкового покрытия.

На поверхности элементов патрона (пули, гильзы, оболочки) с, по меньшей мере, одним видом металла наносят защитное цинковое покрытие.

Так, пуля пистолетная содержащая свинцовый сердечник 1 и биметаллическую оболочку, включающую два вида металла - сталь 2 и латунь 3 с открытыми тремя видами металлов на торце пули - свинец сердечника, латунь и сталь оболочки, нанесено цинковое покрытие 4.

Цинковое покрытие 5 наносилось на винтовочную пулю, содержащую на торце три вида металлов - стальной или твердосплавный сердечник 6, биметаллическая оболочка, состоящая из стали 7 и латуни 8 и свинцовая рубашка 9.

Цинковое покрытие 10 наносилось на поверхность пули со свинцовым сердечником 11 и стальной оболочкой 12.

Нанесение цинкового покрытия 13 осуществлялось на патронную гильзу, выполненную из стали 14 и на патронную гильзу, выполненную из биметалла, состоящего из стали 15 и латуни 16. Цинковое покрытие 17 наносилась на оболочку из стали 18 и на оболочку из биметалла, состоящего из стали 19 и латуни 20.

Цинковое покрытие на поверхность элементов патрона наносится в четыре этапа. Так, сначала поверхность металлических элементов подвергают обезжириванию в растворе едкого натра, тринатрийфосфата и соды кальцинированной, а затем поверхность подвергают травлению с промывками создавая шероховатость. Травление поверхности пули проводят в растворе серной кислоты концентрацией 100-200 г/л и хлорида натрия в количестве 65-120 г/л в течение 2-6 минут. После чего на поверхность элементов патрона, содержащих на торце, по меньшей мере, один вид металла, наносят цинковое покрытие.

На первом этапе цинковое покрытие наносят толщиной 2-4 мкм в электролите следующего состава в г/л:

при плотности тока в 0,2-1,0 А/дм2 в течение 30-40 минут. При этом на поверхности создается цинковое покрытие хорошо связанное с металлами.

Затем в следующей ванне толщину слоя цинкового покрытия на поверхности элементов доводят до 4-6 мкм в электролите следующего состава в г/л:

при плотности тока в 0,2-1,0 А/дм2 в течение 40-50 минут.

Далее также в ванне осуществляют осветление покрытия в растворе азотной кислоты 3-6 г/л в течение 10-60 сек, заключающееся в удалении с поверхности покрытия не прочно связанных с покрытием частиц цинка и микроокисных пленок, образовавшихся после промывок. Затем осуществляют пассивацию цинкового покрытия. Для этого барабан с металлическими элементами погружают в электролит с соотношением компонентов г/л:

в течение 10-30 сек.

По окончании нанесения цинкового покрытия, его пассивации и выравнивания, элементы патрона промывают в холодной проточной воде и сушат горячим воздухом в печи сушки при температуре 50-90°С в течение 10-25 минут.

Время сушки выбирается в зависимости от объема обрабатываемых элементов.

Конкретный пример осуществления предлагаемого способа.

После изготовления 2-х тысяч пистолетных пуль калибра 9 мм с биметаллической оболочкой, имеющей на торце два вида металла сталь и латунь и свинцовым сердечником, осуществили обезжиривание их наружной поверхности во вращающемся барабане, обеспечивающим ворошение пуль, путем погружения барабана в ванну с раствором едкого натра, тринатрийфосфата и соды кальцинированной, после чего осуществили промывку пуль в проточной горячей воде 2 мин. и затем в проточной холодной воде в течение 2-х мин. Затем поверхность пуль подвергли травлению в этом же барабане путем выдержки и ворошения пуль в ванне с раствором серной кислоты 140 г/л и хлорида натрия в количестве 80 г/л в течение 5 минут. После травления пули промыли в воде и подали их в этом же барабане для нанесения на их поверхность цинкового покрытия в 2-4 мкм в ванну с электролитом следующего состава в г/л:

при плотности тока в 0,8 А/дм 2 в течение 35 минут.

Затем в следующей ванне толщину слоя цинкового покрытия на поверхности пуль в среднем довели до 5 мкм в электролите следующего состава в г/л:

при плотности тока в 0,4 А/дм2 в течение 40 минут.

Далее в следующей ванне провели осветление покрытия в растворе азотной кислоты 4 г/л в течение 40 сек. При этом с поверхности покрытия были удалены не прочно связанные с покрытием частицы цинка и микроокисные пленки. Затем осуществили пассивацию цинкового покрытия. Для этого пули погрузили в электролит с соотношением компонентов г/л:

в течение 25 сек.

По окончании выполнения указанных выше операций пули во вращающемся барабане промыли в холодной проточной воде и произвели сушку горячим воздухом при температуре 80°С в течение 25 минут в печи сушки.

При содержании оксида цинка в электролите более 6 г/л на поверхности металла пули образуются крупные частицы цинка, которые увеличивают толщину покрытия и препятствуют его плотному формированию. При содержании оксида цинка менее 3-х г/л процесс образования покрытия существенно замедляется.

Такая же ситуация складывается и при снижении гидроксида натрия ниже 110 г/л и блескообразующей добавки «ЭКОМЕТ-Ц1» марки Б менее 3,5 г/л и при превышении гидроксида натрия более 120 г/л и блескообразующей добавки «ЭКОМЕТ-Ц1» марки Б более 4,0 г/л.

При снижении содержания композиция «ЭКОМЕТ - ПЦ01» менее 35,0 г/л на поверхности цинкового покрытия остаются незапассивированные участки, а при превышении в электролите композиции «ЭКОМЕТ-ПЦ01» более 65,0 г/л положительный результат остается без изменений. Временные параметры операций нанесения цинкового покрытия обеспечивают оптимальное время их выполнения. При снижении времени обработки менее предусмотренного качество покрытия резко снижается, а при превышении времени проведения операций, возрастают затраты при сохранении качества.

Пример второй.

После изготовления 1000 винтовочных бронебойных пуль калибра 7,62 мм с биметаллической оболочкой, свинцовой рубашкой и стальным сердечником осуществили обезжиривание их наружной поверхности с ворошением во вращающемся барабане, путем погружения барабана в ванну с раствором едкого натра, тринатрийфосфата и соды кальцинированной, после чего осуществили промывки пуль последовательно в проточной горячей воде - 2 мин. и в проточной холодной воде в течение 2 мин. Затем поверхность пуль подвергли травлению в этом же барабане путем выдержки и ворошения пуль в ванне с раствором серной кислоты 140 г/л и хлорида натрия в количестве 80 г/л в течение 5 минут. После травления, пули промыли в воде и подали их в этом же барабане для нанесения на их поверхность цинкового покрытия толщиной в 2-4 мкм в ванну с электролитом следующего состава в г/л:

при плотности тока в 0,8 А/дм2 в течение 35 минут.

Затем в следующей ванне толщину слоя цинкового покрытия на поверхности пуль в среднем довели до 5 мкм в электролите следующего состава в г/л:

при плотности тока в 0,4 А/дм2 в течение 40 минут.

Далее в следующей ванне провели осветление покрытия пуль в растворе азотной кислоты 4 г/л в течение 40 сек. При этом с поверхности покрытия были удалены не прочно связанные с покрытием частицы цинка и микроокисные пленки, образовавшиеся после промывок. Затем осуществили пассивацию цинкового покрытия. Для этого пули погрузили в электролит с соотношением компонентов г/л:

в течение 25 сек.

По окончании нанесения и формирования поверхности цинкового покрытия, пули во вращающемся барабане промыли в холодной проточной воде и произвели сушку горячим воздухом при температуре 80°С в течение 25 минут в печи.

Точно также было проведено нанесение цинкового покрытия на поверхность пуль состоящих из: - стальная оболочка - свинцовый сердечник: стальная оболочка - свинцовая рубашка - стальной сердечник: стальная оболочка - свинцовая рубашка - твердосплавный сердечник.

По указанной технологии было нанесено цинковое покрытие на поверхность стальных и биметаллических гильз, стальных и биметаллических оболочек.

Поверхности пуль оболочек и гильз на торце которых находились различные металлы были покрыты плотным слоем цинка, Цинковое покрытие прочно удерживалось на поверхностях металлов из которых изготовлены металлические элементы патрона.

В настоящее время на предлагаемый в качестве изобретения способ на предприятии разработана техническая документация, изготовлены опытные партии металлических элементов патронов различного назначения с нанесенным на них цинковым покрытием, которые проходят комплексные испытания.

По окончании испытаний будет принято решение об организации производства пуль с цинковым покрытием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЯ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2012 |

|

RU2502940C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2014 |

|

RU2570987C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2005 |

|

RU2299395C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2008 |

|

RU2372580C1 |

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2008 |

|

RU2372579C1 |

| СПОСОБ СБОРКИ И ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2008 |

|

RU2429444C2 |

| ПАТРОН ПОВЫШЕННОЙ ПРОБИВАЕМОСТИ | 2010 |

|

RU2438092C1 |

| ПАТРОН | 1990 |

|

RU2079805C1 |

| ПУЛЯ ПАТРОНА СТРЕЛКОВОГО ОРУЖИЯ | 2009 |

|

RU2410635C1 |

| ПИСТОЛЕТНЫЙ ПАТРОН | 2009 |

|

RU2398177C1 |

Изобретение относится к технологии нанесения защитного антикоррозионного покрытия на металлическую поверхность элементов патронов стрелкового оружия. Способ нанесения защитного антикоррозионного цинкового покрытия на металлическую поверхность заключается в обезжиривании поверхности, травлении, промывках и нанесении покрытия гальваническим способом. Покрытие наносят на поверхность металлических элементов патрона, содержащих на торце один вид металла - сталь, или свинец, или латунь. Покрытие наносят сначала путем травления поверхности в растворе серной кислоты с концентрацией 100-200 г/л и хлорида натрия в количестве 65-120 г/л в течение 2-6 минут, создают шероховатость. После промывки на наружной поверхности элементов патрона в четыре этапа формируют цинковое покрытие. На первом этапе слой цинкового покрытия наносят до толщины 2-4 мкм в электролите, при плотности тока в 0,2-1,0 А/дм2 в течение 30-40 минут. На втором этапе, в другой ванне, толщину слоя цинка доводят до 4-6 мкм в электролите, при плотности тока в 0,2-1,0 А/дм2 в течение 40-50 минут. На третьем этапе, в третьей ванне, нанесенное покрытие подвергают осветлению в растворе азотной кислоты концентрацией в 3-6 г/л в течение 10-60 сек. На четвертом этапе производят пассивацию в четвертой ванне с электролитом, в течение 10-30 секунд с последующей промывкой и сушкой. Достигается повышение качества цинкового покрытия. 6 ил.

Способ нанесения защитного антикоррозионного цинкового покрытия на металлическую поверхность, включающий обезжиривание поверхности, травление, промывки и нанесение покрытия гальваническим способом, отличающийся тем, что покрытие наносят на поверхность металлических элементов патрона стрелкового оружия - пули, гильзы, оболочки, содержащих на торце, по меньшей мере, один вид металла - сталь или свинец или латунь, сначала путем травления поверхности в растворе серной кислоты с концентрацией 100-200 г/л и хлорида натрия в количестве 65-120 г/л в течение 2-6 мин, создают шероховатость, затем после промывки на наружной поверхности элементов патрона в четыре этапа формируют цинковое покрытие: на первом этапе слой цинкового покрытия наносят до толщины 2-4 мкм в электролите следующего состава, г/л:

при плотности тока в 0,2-1,0 А/дм2 в течение 30-40 мин,

на втором этапе, в другой ванне, толщину слоя цинка доводят до 4-6 мкм в электролите следующего состава, г/л:

при плотности тока в 0,2-1,0 А/дм2 в течение 40-50 мин,

после чего в третьей ванне нанесенное покрытие подвергают осветлению в растворе азотной кислоты концентрацией в 3-6 г/л в течение 10-60 с, с пассивацией в четвертой ванне с электролитом, г/л:

в течение 10-30 с с последующей промывкой и сушкой.

| ПАТРОН СТРЕЛКОВОГО ОРУЖИЯ | 2005 |

|

RU2299395C1 |

| ПАТРОННАЯ ГИЛЬЗА И СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЕЕ ПОВЕРХНОСТЬ | 2003 |

|

RU2246684C9 |

| US 7146897 B1, 12.12.2006. | |||

Авторы

Даты

2013-10-10—Публикация

2012-05-17—Подача