Изобретение относится к электротехнике, в частности к устройствам зажигания горючей смеси в двигателях внутреннего сгорания на легком топливе (газ, бензин, специальные топливные смести), а именно к свечам зажигания, предназначенным для воспламенения горючей смеси в двигателях внутреннего сгорания на легком топливе, работающих без самовоспламенения этой смеси, карбюраторного или инжекторного типа.

Известна свеча зажигания искровая, содержащая изолятор с центральным электродом, выведенным наружу, конец которого охвачен боковым электродом с образованием между ними кольцевого зазора, боковой электрод выполнен в виде ножки, на конце которой на расстоянии от торца изолятора закреплена шайба, в центре которой расположен конец центрального электрода, при этом указанный конец центрального электрода со стороны торца развальцован с образованием наружной поверхности в виде фрагмента поверхности второго порядка, вогнутость которой расположена зеркально вогнутости поверхности на стенке отверстия шайбы, при этом торец центрального электрода расположен заподлицо с наружной поверхностью шайбы (см. патент на полезную модель RU №171823, МПК: H01T 13/00, опубл. 20.03.2008, патент на изобретение RU №2356144, МПК: H01T 13/00, опубл. 20.05.2009). Для увеличения скорости распространения фронта пламени в камере сгорания предложено применение кольцевого электрода массы, закрепленного на ножке, приваренной к корпусу свечи.

Недостатки. Предлагаемое изменение профиля торца центрального электрода (его реальный диаметр 2,46 мм, длина выступающей части менее 3 мм, материал - жаростойкая сталь) путем засверливания и последующей развальцовки его в уже собранном изделии технически трудно реализуемо без риска повредить хрупкий тепловой конус изолятора (толщина стенки изолятора в вершине теплового конуса около одного миллиметра). Отвод тепла от кольцевого электрода массы ограничен сечением ножки, что может стать причиной его перегрева и возникновению калильного зажигания. Профиль поверхностей второго порядка и ориентация этих поверхностей будет способствовать, а не препятствовать сдуванию искры, так как искра в двигателе внутреннего сгорания обычно формируется в конце такта сжатия, когда давление в камере сгорания все еще возрастает и вектор перемещения смеси совпадает с вектором воздействия этих поверхностей на факел.

Известна свеча зажигания для двигателя внутреннего сгорания, содержащая изолятор, закрепленный в корпусе, центральный электрод, размещенный в отверстии изолятора, и боковой электрод, образующий с центральным электродом кольцевой зазор, боковой электрод выполнен в виде кожуха, имеющего вид стакана, прикрепленного краями к торцевой части корпуса и образующего вокруг центрального электрода микрофоркамеру, причем стенки кожуха выполнены сплошными, а в центре его днища имеется отверстие, в котором размещен конец центрального электрода таким образом, что его торцевая поверхность расположена заподлицо с наружной поверхностью днища кожуха. Кроме того, кожух приварен к торцевой поверхности корпуса свечи, отверстие в днище кожуха выполнено цилиндрическим, конец центрального электрода выполнен в виде диска (см. патент на полезную модель RU №1580, МПК: HO1T 13/00, опубл. 16.01.1996). Таким образом, предложено в данном патенте формирование кольцевого разрядного промежутка между центральным электродом и отверстием в электроде массы, выполненного в виде стакана, закрепленного на торце корпуса свечи. Конец центрального электрода выполнен в виде диска.

В патенте на изобретение RU №2366053, МПК: H01T 13/20, H01T 13/54, опубл. 27.08.2009 описана свеча зажигания для двигателя внутреннего сгорания, содержащая корпус, закрепленный в нем изолятор, стержневой центральный электрод, закрепленный в центральном отверстии изолятора так, что рабочий конец электрода выступает из торца изолятора, кольцевой электрод в виде стакана, образующего своей внутренней полостью вокруг центрального электрода форкамеру с просверленным в дне соосным с центральным электродом отверстием сообщения с камерой сгорания цилиндра двигателя, образующим совместно с боковой поверхностью окончания центрального электрода искровой промежуток, центральный электрод выступает за торец кольцевого электрода и в его торце выполнена коническая воронка.

Известна свеча зажигания для двигателя внутреннего сгорания, содержащая корпус с камерой и отверстием, центральный электрод с изолятором, искровой промежуток, выполненный в виде кольцевой щели, образованной кромкой торца центрального электрода и кромкой, образованной отверстием в корпусе и внутренней поверхностью камеры свечи, причем торец центрального электрода размещен внутри камеры (см. патент на изобретение RU №2282290, МПК: H01T 13/54, H01T 13/40, опубл. 20.08.2006).

К недостаткам данных технических решений относятся значительное ограничение тепловой функции теплового конуса изолятора, экранирование элементов тепловой камеры от контакта с топливно-воздушной смесью (ТВС), отсутствие вентиляции этих элементов. Электрод в виде диска, описанный в патенте на полезную модель RU №1580, может привести к его перегреву с негативными последствиями как для свечи, так и для двигателя. Такое техническое решение противоречит общепринятой тенденции к снижению температуры торца центрального электрода за счет применения специальных биметаллических или редкоземельных материалов.

Наиболее близким аналогом-прототипом по своей технической сущности к заявляемому техническому решения является конструкция свечи зажигания, описанная в патент на изобретение RU №2055432, МКИ: H01T 13/54, опубл. 27.02.1999. Свеча зажигания содержит корпус, размещенный в корпусе изолятор с центральным электродом и электрод массы, закрепленный на корпусе с образованием искрового промежутка между центральным электродом и электродом массы, контактную головку с закрепленной на ней контактной гайкой, теплоотводящую шайбу, расположенную между корпусом свечи и основанием теплового конуса изолятора, причем свеча снабжена сопловым насадком, закрепленным в корпусе, центральный электрод снабжен наконечником в виде конуса, вершина которого обращена в сторону среза соплового насадка, электрод массы выполнен в виде соплового насадка типа сопла Лаваля и образует с наконечником центрального электрода сопло с центральным телом, при этом наконечник центрального электрода размещен между критическим сечением сопла Лаваля и его срезом с образованием между стенкой сопла и наконечником искрового промежутка, боковая поверхность наконечника центрального электрода и внутренняя поверхность сопла Лаваля имеют покрытие в виде слоя эрозионно-стойкого материала, например нитрида бора.

Заявленное в данной конструкции сопло Лаваля реактивного двигателя может быть работоспособно только при наличии избыточного подводимого к нему давления, многократно превышающего давление на выходе из него. Сопло Лаваля реактивного двигателя работает в непрерывном потоке топливной смеси, который принципиально отсутствует в поршневых двигателях внутреннего сгорания, использующих циклическое чередование циклов Сжатие/Расширение. Таким образом, используемый профиль искрообразующих элементов не может быть использован для реализации физических явлений, характерных для упомянутого сопла Лаваля. Объем камеры, ограниченной внутренней поверхностью сопла и наружными поверхностями расположенного внутри нее центрального электрода и изолятора ничтожно мал по сравнению с объемом внешней полости сопла и его участие в образовании так называемой высокоскоростной струи пламени (даже в том случае, когда примененный профиль соответствовал бы соплу Лаваля) практически неощутимо. Кроме того, упомянутая высокоскоростная струя не может исходить из замкнутой полости без использования специальных мер для нагнетания в эту полость давления больше, чем в окружающем пространстве. Таким образом, объем фотокамеры мал для накопления необходимого заряда горючей смеси и не способен создавать высокоскоростную струю. Геометрические параметры весьма далеки от выполнения условий Эмпирической формулы, приведенной в описании изобретения: 20S<V<300S, где S - площадь кольцевого зазора между электродами (см2), V - объем внутренней полости (в см3), несмотря на то, что приведенные в формуле соотношения могли быть применимы для описания весьма обширного множества физических процессов. Применение математического инструмента такой точности не позволяет произвести проектирование какого-либо аэродинамического или гидродинамического объекта, например, сопла, являющегося элементом свечи зажигания, тем более реактивного двигателя. Таким образом, приведенное математическое обоснование не может быть использовано. Применение его привело к созданию изделия со свойствами, отличными от ожидаемых. Стенки сопла имеют хороший тепловой контакт с корпусом свечи, а, следовательно, с корпусом двигателя. Температура стенок камеры не намного превышает температуру двигателя, то есть она не более 100°C. Холодные стенки сопла усугубляют негативное воздействие факторов, приведенных выше, а именно: малый объем тепловой камеры и практически не реализованные заявленные свойства сопла Лаваля, уменьшая долю тепловой энергии, участвующей в воспламенении смеси. Таким образом, происходит значительное снижение энергии вспышки за счет потерь в искрообразующих элементах и, как следствие уже этого, неуверенный запуск холодного двигателя, неполное сгорание смеси в рабочих режимах. Отсутствие достаточной вентиляции закрытой полости «соплового насадка» способствует накоплению продуктов сгорания и препятствует обновлению горючей смеси внутри нее, вызывая нестабильность зажигания. Это способствует возникновению электропроводных отложений (нагара) на изоляторе свечи, расположенном во внутренней полости соплового насадка, прекращению искрообразования за счет шунтирования искрового промежутка.

Перечисленные выше недостатки заявленным техническим решением устраняются.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эксплуатационных характеристик свечи путем увеличения мощности поджигаемой плазмы и организации турбулентного горения топливно-воздушной смеси, в увеличении ресурса работы свечи за счет увеличения стойкости искрообразующих и теплоаккумулирующих элементов, в уменьшении экологически вредных выбросов в атмосферу путем организации наиболее эффективного сгорания топливно-воздушной смеси, в улучшении условий электромагнитной совместимости путем введения элементов эффективного подавления помех.

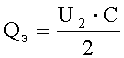

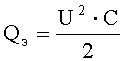

Указанный технический результат при осуществлении изобретения достигается тем, что в свече зажигания, содержащей корпус, размещенный в корпусе изолятор с центральным электродом, электрод массы и искровой промежуток между центральным электродом и электродом массы, контактную головку с закрепленной на ней контактной гайкой, теплоотводящую шайбу, расположенную между корпусом свечи и основанием теплового конуса изолятора, электрод массы выполнен совмещенным с корпусом и имеет наконечник с нормированной степенью нагрева, дополнительно введены резистивно-полупроводниковая герметизирующая таблетка, при этом теплоотводящая шайба выполнена из стали 08 КП и покрыта слоем мягкого цинка, электрод массы выполнен в виде усеченного конуса с конической наружной поверхностью и конической внутренней поверхностью и имеет осевое отверстие в виде цилиндра длиной 1-2 мм, внутри осевого отверстия и коаксиально с ним расположен центральный электрод, а торец центрального электрода расположен в плоскости сопряжения осевого отверстия электрода массы с наружной поверхностью, коаксиально расположенные поверхности осевого отверстия электрода массы и центрального электрода образуют цилиндрический конденсатор с нормированной электрической емкостью C=2πξξ0Ln(b/a), где a - радиус центрального электрода, b - радиус цилиндра, ξ - относительная диэлектрическая проницаемость среды, ξ0 - электрическая постоянная, L - длина поверхностей конденсатора, который способен накапливать электрическую энергию, равную

Сущность изобретения поясняется графическими материалами.

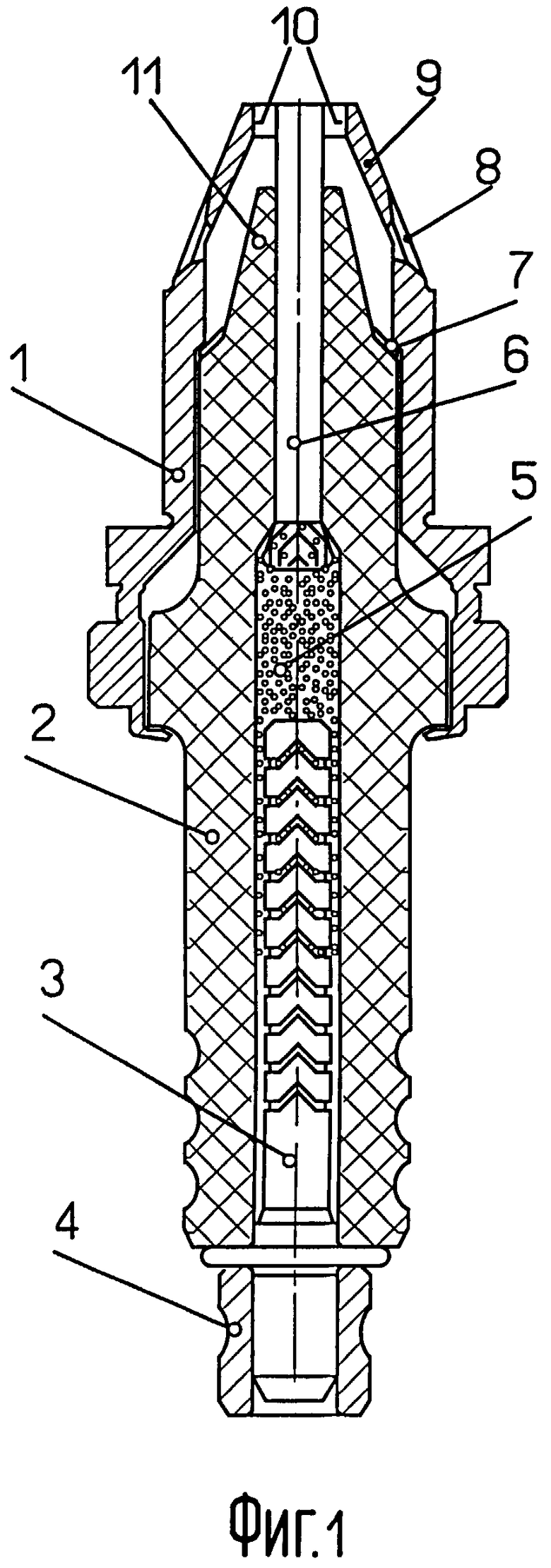

На фиг.1 изображен общий вид свечи зажигания, в разрезе.

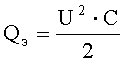

На фиг.2 схематично изображен фрагмент свечи зажигания с радиальными форсунками и осевым отверстием, являющимся элементом цилиндрического конденсатора и элементом разрядного промежутка.

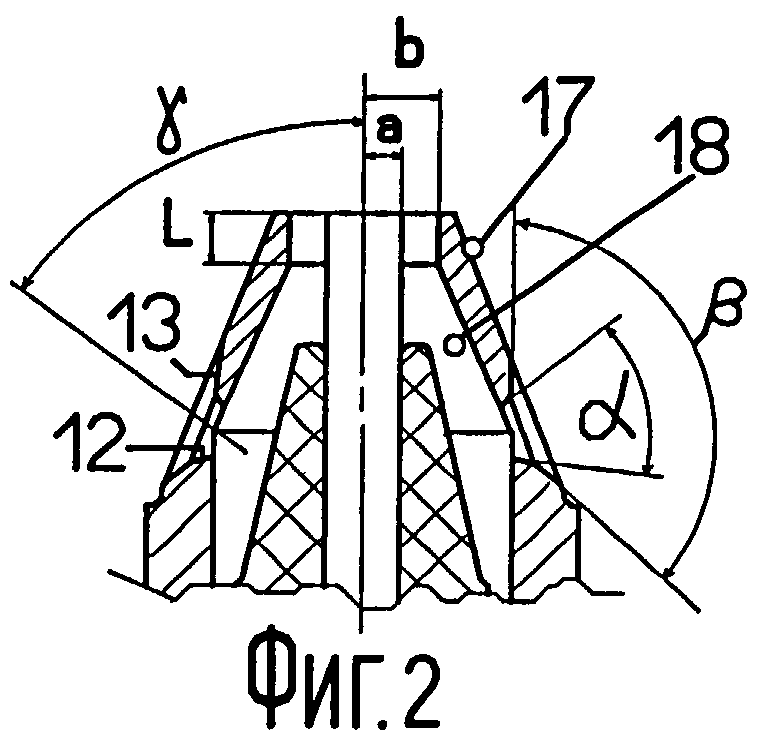

На фиг.3 схематично изображен фрагмент наконечника свечи зажигания, вид сверху.

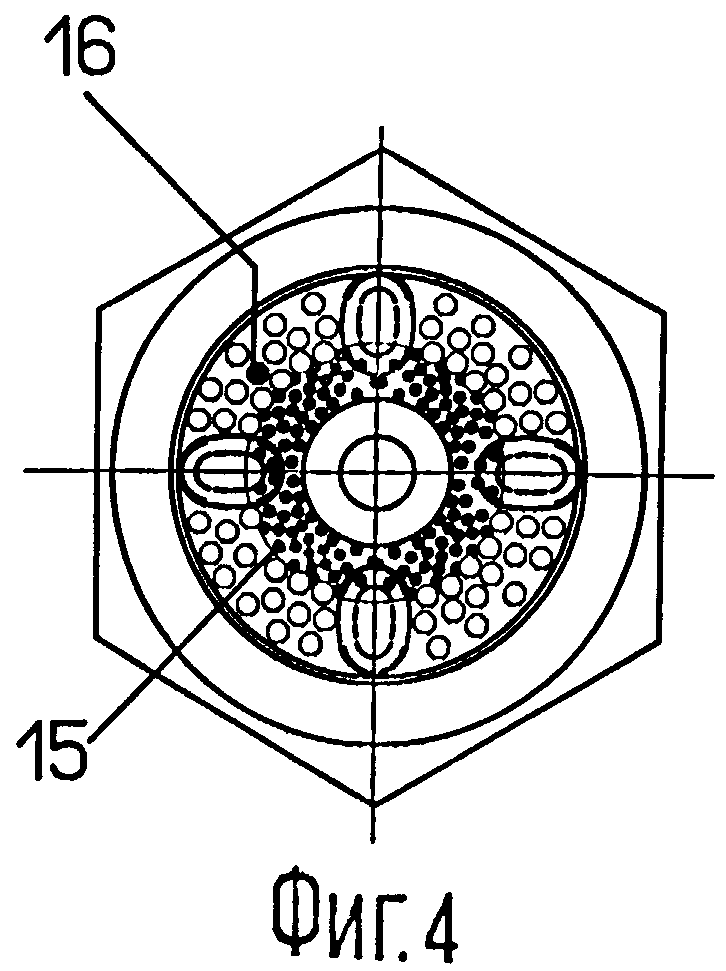

На фиг.4 схематично изображен фрагмент свечи зажигания с зоной размещения наконечника и зоной теплопроводящих мостов.

На чертежах приняты следующие обозначения:

1 - корпус;

2 - изолятор;

3 - контактная головка;

4 - контактная гайка;

5 - резистивно-полупроводниковая герметизирующая таблетка;

6 - центральный электрод;

7 - теплоотводящая шайба (электроконтактная);

8 - радиальное отверстие электрода массы, выполненное в виде форсунки;

9 - электрод массы;

10 - поверхность, образующая цилиндрический конденсатор;

11 - тепловой конус изолятора.

12 - внутренняя усеченная коническая поверхность радиального отверстия 8 электрода массы, выполненного в виде форсунки;

13 - наружная усеченная коническая поверхность радиального отверстия 8 электрода массы, выполненного в виде форсунки;

14 - осевое отверстие электрода массы, выполненное в виде цилиндра;

15 - наконечник;

16 - теплопроводящие мосты;

17 - коническая наружная поверхность электрода массы 9;

18 - коническая внутренняя поверхность электрода массы 9;

α - угол внутренней усеченной конической поверхности радиального отверстия 8 электрода массы, выполненного в виде форсунки;

β - угол наружной усеченной конической поверхности радиального отверстия 8 электрода массы, выполненного в виде форсунки;

γ - угол между осями форсунок и продольной осью свечи зажигания.

Свеча зажигания содержит корпус 1, размещенный в корпусе 1 изолятор 2 с центральным электродом 6, электрод массы 9 и искровой промежуток между кромками центрального электрода 6 и электрода массы 9, контактную головку 3 с закрепленной на ней контактной гайкой 4, теплоотводящую шайбу 7, расположенную между корпусом 1 свечи и основанием теплового конуса изолятора 11. Электрод массы 9 выполнен совмещенным с корпусом 1 и имеет наконечник 15 с нормированной степенью нагрева. В свечу зажигания дополнительно введены резистивно-полупроводниковая герметизирующая таблетка 5, при этом теплоотводящая шайба 7 выполнена электропроводной, электроконтактной из стали 08 КП и покрыта слоем мягкого цинка. Электрод массы 9 выполнен в виде усеченного конуса с конической наружной поверхностью 17 и конической внутренней поверхностью 18 и имеет осевое отверстие 14 в виде цилиндра длиной 1-2 мм, внутри осевого отверстия 14 и коаксиально с ним расположен центральный электрод 6, а торец центрального электрода 6 расположен в плоскости сопряжения осевого отверстия 14 электрода массы 9 с наружной поверхностью. Коаксиально расположенные поверхности осевого отверстия 14 электрода массы 9 образуют поверхности цилиндрического конденсатора 10 с нормированной электрической емкостью C=2πξξ0Ln(b/a), где a - радиус центрального электрода, b - радиус цилиндра, ξ - относительная диэлектрическая проницаемость среды, ξ0 - электрическая постоянная, L - длина поверхностей конденсатора, который способен накапливать электрическую энергию (или с возможностью накопления электрической энергии) равную

Применение технического решения по данному изобретению в том числе решает задачи, связанные с проблемой сдувания поджигающего факела.

Свеча зажигания функционирует следующим образом.

Системой зажигания создается импульс высокого электрического напряжения, который передается через контактную головку 3 и пару полупроводников: резистивно-герметизирующая таблетка 5, центральный электрод 6 (фиг.1), образующих диод, катод которого расположен на наружной поверхности центрального электрода 6 и являющегося элементом разрядного промежутка, в котором происходит электрический разряд в виде искры, инициирующая поджигание рабочей смеси.

Выбранные по настоящему изобретению расположение, ориентация и профиль форсунок обеспечивают истечение горящей ТВС из тепловой камеры под углом 40÷70° к продольной оси свечи зажигания. Несколько факелов, возникших под разными углами к траектории движения поршня, создают внутри рабочей полости цилиндра во время рабочего такта турбулентные потоки, которые интенсивно перемешивают горящую ТВС. Организованное таким образом турбулентное горение (такое горение - обычное явление при взрыве) происходит со скоростями, недоступными для так называемого ламинарного горения, имеющего место в большинстве случаев классического, линейного распространения фронта горения. Большая скорость сгорания при турбулентном горении обусловлена взаимодействием компонентов смеси как по фронту, так и внутри всего объема, выделяемая при этом энергия позволяет наиболее полно использовать компоненты ТВС даже при некотором некорректном их пропорциональном соотношении. Применение заявленного технического решения позволяет организовать турбулентные потоки по мощности, значительно превышающие по техническому решению, описанному в патенте на изобретение RU №2356145, МПК: Н01Т 13/32, опубл. 20.05.2009, при этом исключена возможность возникновения калильного зажигания, так как исключен перегрев элементов, инициирующих турбулентные потоки.

Приведенные выше свойства форсунок, а также направленная ориентация и эллиптический профиль их внешнего сечения, позволяют организовать эффективную вентиляцию элементов, расположенных во внутренней полости тепловой камеры, создавать условия для возникновения турбулентного горения ТВС, исключая при этом локальный перегрев поверхностей поршня и цилиндра за счет направления факелов, поджигающих ТВС по касательной к их рабочим поверхностям. Таким образом, решается задача уменьшения негативного воздействия сжигаемой ТВС на элементы двигателя.

Часть электрода массы 9, расположенная между радиальными отверстиями 8, образует теплопроводящие мосты 16. Суммарная площадь сечения теплопроводящих мостов 16 определяет степень нагрева торцевой части электрода массы - наконечника 15, участвующего в искрообразовании и обеспечивающего выполнение тепловой функции свечи зажигания. Меньшая площадь сечения теплопроводящих мостов соответствует большей температуре наконечника 15 и наоборот: большей площади сечения теплопроводящих мостов соответствует меньшая температура наконечника 15. Выбор площади сечения теплопроводящих мостов 16 позволяет установить температуру наконечника, соответствующих типу свечей зажигания для определенного типа двигателей. Так, например, для двигателя ВАЗ 2106, могут быть рекомендованы свечи зажигания с температурой наконечника 400÷500°C. Такая температура наконечника позволяет дожигать смолистые отложения, возникающие при сгорании ТВС невысокого качества, исключая при этом риск возникновения так называемого «калильного», т.е. неуправляемого, без искрового зажигания.

При запуске двигателя наконечник 15 быстро нагревается до рабочей температуры, при которой наступает тепловой баланс между производителями и потребителями тепла и в то же время температура наконечника имеет нормированный предел, так как большей температуре соответствует большая теплопередача. Поэтому свеча зажигания обеспечивает надежное управляемое зажигание во всем рабочем диапазоне частот вращения, крутящего момента и температур двигателя без возникновения калильного зажигания. Таким образом, данное техническое решение позволяет снизить тепловую нагрузку на тепловой конус изолятора, имеющий длинный и менее стабильный путь теплопередачи за счет передачи части этой функции наконечнику 15 электрода массы 9, имеющего кратчайший, стабильный путь теплопередачи, причем теплопередача при этом нормирована выбранными площадью и длиной теплопроводящего сечения.

Центральный электрод 6 свечи зажигания выполнен из жаростойкого полупроводника P-типа.

По данному техническому решению были изготовлены образцы свечи зажигания, например A20D-F, A17DB10-F1.

Испытания показали, что использование предлагаемого технического решения по сравнению с известными, обеспечивает создание свечи зажигания повышенной надежности и с меньшей трудоемкостью изготовления., а также дает возможность создавать нормированные независимо управляемые функции:

1) накопление электрической энергии;

2) накопление тепловой энергии;

3) накопление заданного количества тепловой энергии при различных заданных температурах торца электрода массы.

Заявляемая свеча зажигания может быть изготовлена методами серийного производства.

Данное изобретение позволяет:

- увеличить электрическую составляющую энергии поджога за счет многократного увеличения межэлектродной емкости;

- повысить напряженность поля в разрядном промежутке, облегчая тем самым условия для возникновения искры и облегчая работу всей системы зажигания в целом;

- организовать турбулентные потоки по мощности, превышающие известные аналоги, например в патенте RU №2356145;

- решить задачу уменьшения негативного теплового воздействия, сжигаемой топливно-воздушной смеси на элементы двигателя;

- увеличить поджигающую способность свечи зажигания, а также ее долговечность и надежность;

- увеличить ресурс свечи зажигания за счет организации направленного эффекта переноса массы от жаростойкого центрального электрода к менее стойкому электроду массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2015 |

|

RU2574189C1 |

| ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2542710C1 |

| ВОСПЛАМЕНИТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2013 |

|

RU2545012C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВОСПЛАМЕНИТЕЛЬ | 2015 |

|

RU2576088C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И ВОСПЛАМЕНИТЕЛЬ | 2013 |

|

RU2563561C2 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2017 |

|

RU2645396C1 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2017 |

|

RU2647499C1 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2553971C2 |

| СИСТЕМА ЗАЖИГАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ, СВЕЧА ЗАЖИГАНИЯ И СПОСОБ ВОСПЛАМЕНЕНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ | 2013 |

|

RU2552712C1 |

| ЛАЗЕРНАЯ СВЕЧА ЗАЖИГАНИЯ | 2017 |

|

RU2643879C1 |

Изобретение относится к электротехнике, в частности к устройствам зажигания горючей смеси в двигателях внутреннего сгорания. Технический результат - повышение эксплуатационных характеристик свечи зажигания путем увеличения мощности поджигающей плазмы и организации турбулентного горения топливно-воздушной смеси, увеличение ресурса работы свечи зажигания. Достигается тем, что в свече зажигания электрод массы выполнен совмещенным с корпусом и оснащен наконечником с нормированной степенью нагрева, дополнительно введены резистивно-полупроводниковая герметизирующая таблетка, при этом теплоотводящая шайба выполнена из стали 08 КП и покрыта слоем мягкого цинка, электрод массы выполнен в виде усеченного конуса с конической наружной поверхностью и конической внутренней поверхностью и имеет осевое отверстие в виде цилиндра длиной 1÷2 мм, внутри осевого отверстия и коаксиально с ним расположен центральный электрод, а торец центрального электрода расположен в плоскости сопряжения осевого отверстия электрода массы с наружной поверхностью, коаксиально расположенные поверхности осевого отверстия электрода массы и центрального электрода образуют цилиндрический конденсатор с нормированной электрической емкостью C=2πξξ0Ln(b/a), где a - радиус центрального электрода, b - радиус цилиндра, ξ - относительная диэлектрическая проницаемость среды, ξ0 - электрическая постоянная, L - длина поверхностей конденсатора, который способен накапливать электрическую энергию, равную

Свеча зажигания, содержащая корпус, размещенный в корпусе изолятор с центральным электродом, электрод массы и искровой промежуток между центральным электродом и электродом массы, контактную головку с закрепленной на ней контактной гайкой, теплоотводящую шайбу, расположенную между корпусом свечи и основанием теплового конуса изолятора, отличающаяся тем, что электрод массы выполнен совмещенным с корпусом и имеет наконечник с нормированной степенью нагрева, дополнительно введены резистивно-полупроводниковая герметизирующая таблетка, при этом теплоотводящая шайба выполнена из стали 08 КП и покрыта слоем мягкого цинка, электрод массы выполнен в виде усеченного конуса с конической наружной поверхностью и конической внутренней поверхностью и имеет осевое отверстие в виде цилиндра длиной 1÷2 мм, внутри осевого отверстия и коаксиально с ним расположен центральный электрод, а торец центрального электрода расположен в плоскости сопряжения осевого отверстия электрода массы с наружной поверхностью, коаксиально расположенные поверхности осевого отверстия электрода массы и центрального электрода образуют цилиндрический конденсатор с нормированной электрической емкостью C=2πξξ0Ln(b/a), где a - радиус центрального электрода; b - радиус цилиндра, ξ - относительная диэлектрическая проницаемость среды; ξ0 - электрическая постоянная; L - длина поверхностей конденсатора, который способен накапливать электрическую энергию, равную

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2282290C2 |

| RU 2055432 C1, 27.02.1996 | |||

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2366053C1 |

| СВЕЧА ЗАЖИГАНИЯ | 2011 |

|

RU2463692C1 |

| US 2007119409 A1, 31.05.2007 | |||

| US 2010101521 A1, 29.04.2010 | |||

| US 2010001626 A1, 07.01.2010. | |||

Авторы

Даты

2013-10-20—Публикация

2012-02-29—Подача