Изобретение относится к геофизическому оборудованию и может быть использовано при калибровке рычажных устройств, применяемых для измерения профиля и диаметров буровых скважин, профилемеров, каверномеров и радиусомеров.

Известны способы калибровки каверномеров, основанные на применении колец с калиброванными диаметрами, описанные в авторских свидетельствах СССР №678266, 918777, 1000737, недостатком перечисленных способов является сложность конструкции и невысокая надежность, вызванная сложностью конструкции.

Известны устройства для калибровки каверномеров, основанные на применении колец с калиброванными диаметрами, изложенные в описаниях авторских свидетельств СССР №678266, №918777, №1000737. Недостатком перечисленных способов является сложность конструкции и невысокая надежность, вызванная сложностью конструкции.

Известен способ, в котором рычаги каверномера упираются в поверхность измерительных рычагов, при этом можно задавать значения радиусов открытия рычагов скважинного каверномера. А.С. СССР №1025991.

Наиболее близким к предлагаемому изобретению является способ, изложенный в А.С. СССР №1409852 и в широко известном способе, применяемом при калибровке каверномеров устройством, называемом «Гребенка», упомянутом в «Технической инструкции по проведению геофизических исследований и работ приборами на кабеле в нефтяных и газовых скважинах», стр.169, Москва, 2001. В этом способе создается осевой зазор, который приводит к заметным погрешностям при калибровке радиусов.

Известно устройство, имеющие штанги с калиброванными расстояниями между прорезями для установки рычагов каверномеров А.С. СССР №1025991.

Наиболее близким к предлагаемому изобретению является устройство по А.С. СССР №1409852 и устройство, называемое «Гребенка», упомянутое в «Технической инструкции по проведению геофизических исследований и работ приборами на кабеле в нефтяных и газовых скважинах», стр.169, Москва, 2001. При работе с этими устройствами для обеспечения их универсальности создается осевой зазор, который приводит к заметным погрешностям калибровки радиусов.

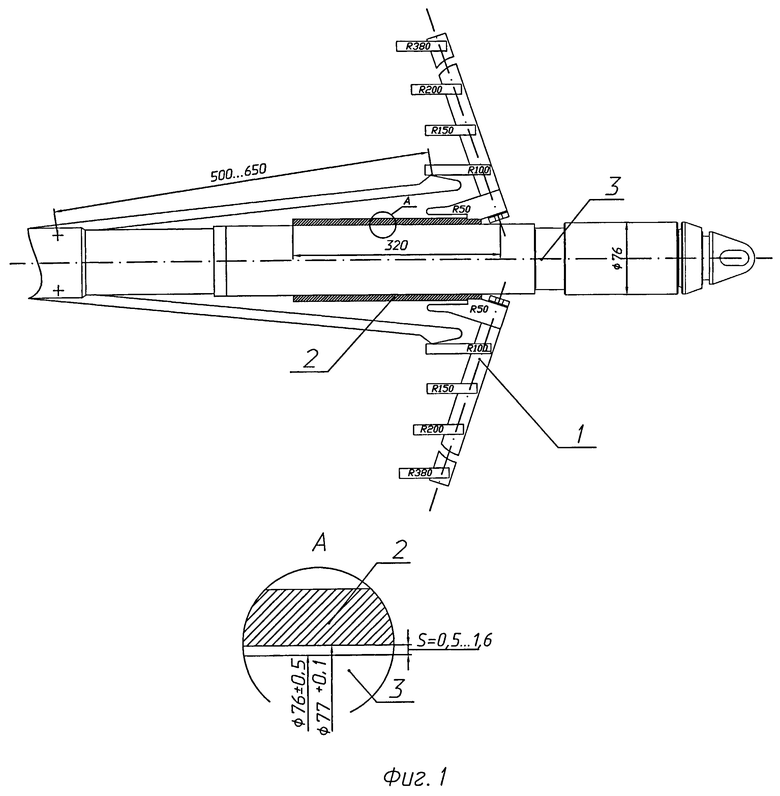

Устройство «Гребенка» представляет собой две или четыре диаметрально расположенные штанги 1, закрепленные под определенным углом на наружной поверхности отрезка опорной трубы 2. Внутренний диаметр этого отрезка трубы должен быть несколько больше наружного диаметра калибруемого прибора 3. Например, если допуск изготовления на трубы диаметром 76 мм, применяемые в приборах, находится в пределе от -0,5 мм до +0,5 мм, то внутренний диаметр опорной трубы калибровочного устройства должен быть не менее 77 мм с допуском -0,1 мм, чтобы его можно было надеть на любой прибор этой серии. В этом случае возникает диаметральный зазор S от 0,5 мм до 1,6 мм между опорной трубой и наружным диаметром прибора. При калибровке диаметра скважины параллельное и угловое смещение оси опорной трубы калибровочного устройства по отношению к оси калибруемого прибора не приводит к заметным погрешностям калибровки. Например, мы калибруем раскрытие рычагов, равное диаметру скважины 200 мм. За счет параллельного или осевого смещения оси опорной трубы один радиус может измерить величину 95 мм, а второй 105 мм, но задаваемый диаметр скважины останется 200 мм. Поэтому такие калибровочные устройства и нашли широкое применение в промышленности для калибровки каверномеров.

По иному обстоит дело при калибровке радиусомеров, применяющихся для построения профиля открытого ствола скважин. Из-за сложных геологических условий рычаги должны иметь достаточно высокую механическую прочность, и поэтому их количество обычно не превышает 4 или 8 штук. В этом случае профиль скважины строится по 4 - 8 независимым показаниям отклонений каждого рычага, и калибровка отклонений каждого рычага должна быть независимой с погрешностью, меньшей, чем при калибровке каверномеров.

В предлагаемом в изобретении способе калибровки рычажного профилемера решается задача беззазорного, соосного соединения поверхности калибруемого прибора и опорной поверхности калибровочного устройства. При этом достигается следующий технический результат - повышается точность калибровки.

В предлагаемом в изобретении устройстве для осуществления способа калибровки рычажного наклономера решается задача беззазорного, соосного соединения поверхности калибруемого прибора и опорной поверхности калибровочного устройства. При этом достигается следующий технический результат - повышается точность калибровки.

Для достижения указанного технического результата в способе калибровки рычажных профилемеров, включающем установку прибора с раскрытыми рычагами, установку калибрующего устройства сверху на профилемер с совмещением пазов калибрующего устройства и паза для перемещении рычага под калибрующим элементом, размещенным каждый на определенный размер радиуса раскрытия рычагов, наружная поверхность калибруемого профилемера и опорная поверхность калибровочного устройства совмещаются соосно и беззазорно с помощью прижима опорной поверхности калибруемого прибора и опорной поверхности калибровочного устройства друг к другу, и величины раскрытия всех рычагов последовательно калибруются однонаправленным устройством.

Для достижения указанного результата в устройстве для осуществления способа калибровки рычажных профилемеров, содержащем корпус и закрепленные на корпусе штанги с калибрующими элементами, каждый из которых соответствует заданным радиусам раскрытия рычагов прибора, корпус калибровочного устройства выполнен в виде сектора, вырезанного из соответствующего размера цилиндра, на котором установлена система выборки зазора между калибруемым прибором и калибровочным устройством и обеспечения соосности корпусов прибора и калибровочного устройства, состоящая из двух соосных с корпусом прибора упоров, жестко связанных с корпусом калибровочного устройства, в центральной части которых прорезаны перпендикулярно устройству пазы, в которых размещены регуляторы степени прижима, состоящие из связанных между собой через резьбу двух винтов и двух протяженных по длине пластин.

Анализ известных из научно-технической информации технических решений показал, что предлагаемые технические решения, относящиеся к способу и устройству, являются новыми и соответствуют критерию изобретательский уровень.

При этом вместо опорной трубы при калибровке каверномеров в предлагаемом устройстве применяются вырезанные из трубы сектора от одного до восьми (в зависимости от числа одновременно задаваемых радиусов), поджимаемые внутренней своей поверхностью (опорной) к наружной поверхности калибруемого прибора.

Техническая сущность изобретения поясняется следующими чертежами:

На фиг.1 изображено устройство «Гребенка».

На выносном элементе А изображен зазор, возникающий при работе на устройстве «Гребенка».

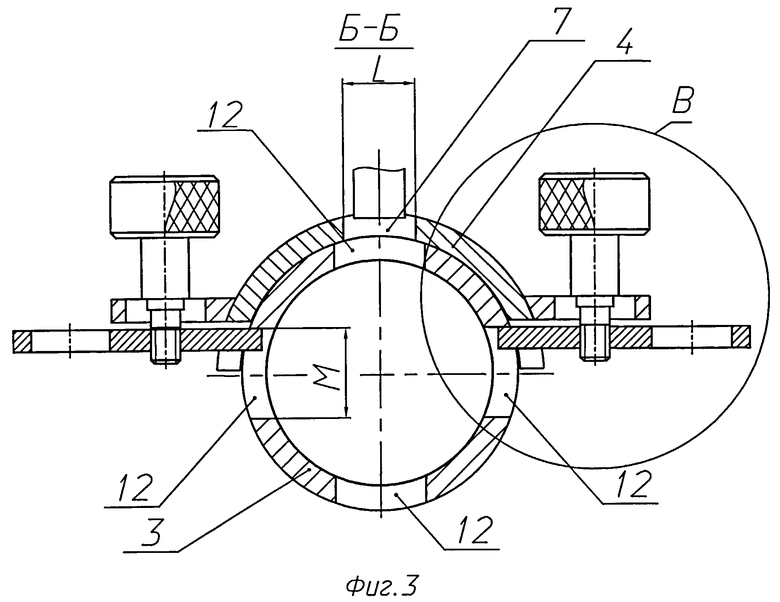

На фиг.2 изображено предлагаемое устройство для беззазорной соосной калибровки рычажных профилемеров.

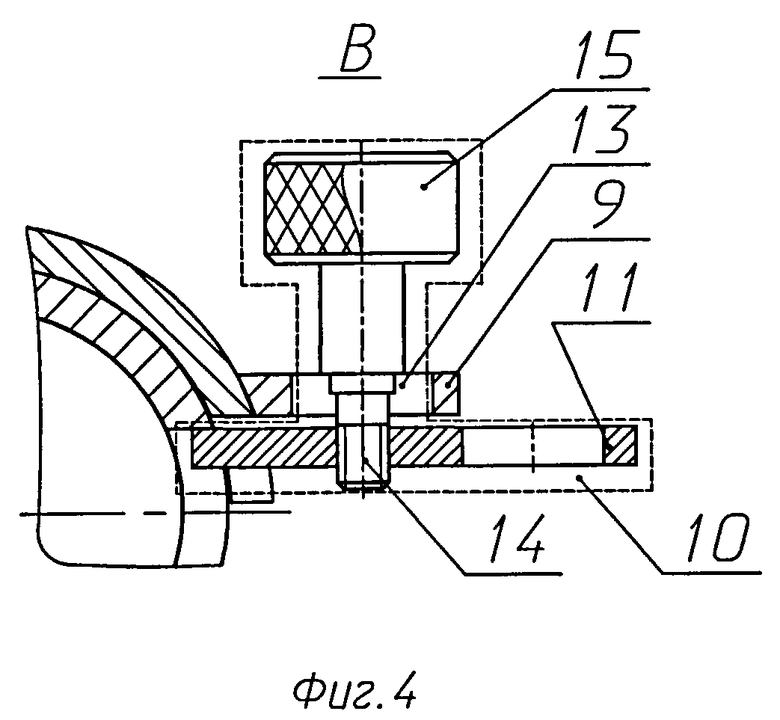

На фиг.3 изображено сечение по Б-Б.

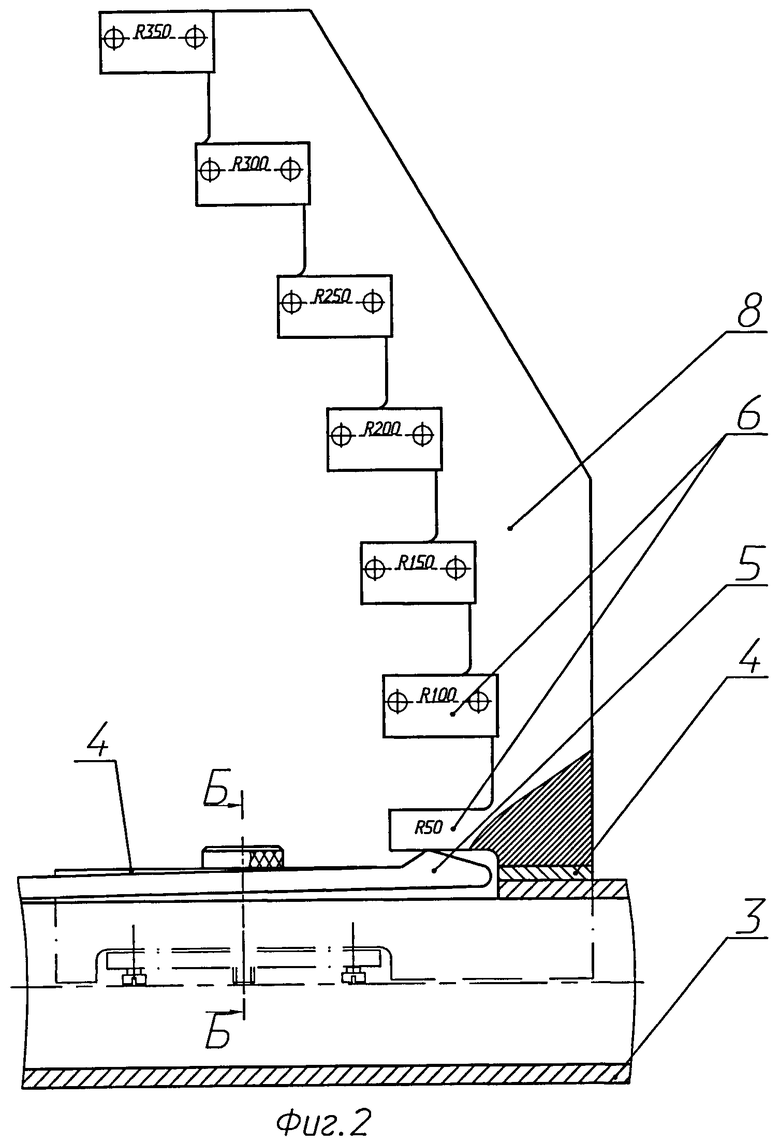

На фиг.4 изображен выносной элемент В.

Устройство «Гребенка» имеет штанги 1, закрепленные на опорной трубе 2, на которой установлен калибруемый прибор 3.

Устройство для беззазорной сосной калибровки рычажных профилемеров состоит из корпуса 4, выполненного в виде сектора, вырезанного из цилиндра, штанги 8 с калибрующими элементами 6 на штанге 8, размещение которых соответствует заданным радиусам расположения рычагов 5 рычажного прибора. Задаваемые калибровочные значения радиуса (50, 100, 150 мм и так далее) указываются от центральной оси прибора. Корпус 4 имеет паз 7 и горизонтальный упор 9 с регуляторами степени прижима 10, имеющими подвижные пластины 11, соизмеримые по длине с длиной калибровочного устройства. Калибровочное устройство устанавливается на калибруемый прибор 3, имеющий пазы 12 для рычагов 5. В горизонтальных упорах 9 имеются пазы 13, в которых перемещаются регуляторы степени прижима 10, состоящие из связанных между собой через резьбу 14 винтов 15 и пластин 11.

Способ калибровки рычажных профилемеров состоит в следующем. Прибор 3 с раскрытыми рычагами 5 устанавливают на специальную подставку (на чертежах не показана), калибрующее устройство устанавливают сверху на профилемер, совмещая паз калибрующего устройства 7 и паз для перемещении рычага 5 под калибрующим элементом 6, размещенным на штанге 8 и изготовленным на калибровку определенного размера радиуса раскрытия рычагов 5, затем наружную поверхность калибруемого профилемера 3 и опорную поверхность калибровочного устройства 4 совмещают соосно и беззазорно с помощью прижима опорной поверхности калибруемого прибора 3 и опорной поверхности калибровочного устройства 4 друг к другу, затем перемещают калибровочное устройство вдоль оси прибора и устанавливают рычаг 5 под калибрующим элементом 6, размещенным на той же штанге 8 и изготовленным на другой размер раскрытия рычага 5, и величины раскрытия всех рычагов 5 профилемера последовательно калибруют однонаправленным устройством.

Для изготовления предлагаемого устройства из трубы с заданным внутренним диаметром вырезается угловой сектор 4, например для четырехрычажного профилемера под углом в пределах от 60 до 75 градусов. В нем по центру вырезается паз 7 шириной L несколько больше ширины рычага прибора 5, что необходимо при калибровке минимальных отклонений рычага 5. За пазом 7 на наружной поверхности сектора трубы 4 устанавливается штанга 8. На ней вырезаются параллельно опорной поверхности калибровочного устройства упоры 6, расположение которых относительно нижней опорной поверхности вырезанного сектора 4 выдерживается с необходимой точностью при изготовлении. В нижней части сектора трубы 4 приварены два горизонтальных упора 9, в центре которых перпендикулярно прибору прорезаны пазы 13, в которых перемещаются регуляторы степени прижима 10, состоящие из связанных между собой через резьбу 14 двух винтов 15 и двух пластин 11. Пазы 13 обеспечивают возможность горизонтального перемещения винтов 15 и пластин 11 для ввода пластин в пазы 12 прибора 3. Вращением винтов 15 обеспечивается через пластины 11 прижим опорных поверхностей калибровочного устройства 4 и калибруемого прибора 3.

Прибор устанавливается на специальные подставки (на чертеже не показаны). Для калибровки используется рычаг 5, открытый в вертикальной плоскости вверх. На прибор с раскрытыми рычагами 5 устанавливают калибрующее устройство с совмещением паза 7 калибрующего устройства и паза 12 для перемещения рычага 5. Регуляторы степени прижима 10 и подвижные пластины 11 смещаются к оси прибора 13, чтобы пластины 11 вошли в пазы 12 прибора 13. Регуляторы степени прижима 10 несколько подтягиваются вращением по часовой стрелке, оставляя возможность свободного перемещения устройства 4 вдоль прибора 3 и не позволяя калибровочному устройству 4 вращаться вокруг оси прибора 3. Калибровочное устройство 4 перемещается вдоль оси прибора и накрывает рычаг 5, используемый для калибровки одним из упоров 6, размещенных на штанге 8. Подтягиваются регуляторы 10 степени прижима, обеспечивая беззазорное соосное соединение поверхностей прибора 3 и калибровочного устройства 4. Измеряется задаваемый калибровочный радиус. Затем регуляторы степени прижима 10 отпускаются на одну вторую оборота, калибровочное устройство 4 перемещается вдоль оси, накрывает вторым упором 6 рычаг 5 и так далее.

Предлагаемые способ и устройство позволяют калибровать рычажные измерители профиля и диаметров буровых скважин, профилемеры, каверномеры и радиусомеры с высокой точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поверки и градуировки рычажных измерителей | 1990 |

|

SU1747857A1 |

| Устройство для выявления экстремальных параметров поперечного сечения полых тел | 1979 |

|

SU771330A1 |

| ПРОФИЛЕМЕР-КАВЕРНОМЕР | 2013 |

|

RU2533480C1 |

| Датчик каверномера-профилемера | 1983 |

|

SU1094957A1 |

| Устройство для градуировки скважинных каверномеров и профилемеров | 1981 |

|

SU1025991A1 |

| Устройство для поверки и градуировки рычажных измерителей | 1981 |

|

SU1000737A1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ГЕОФИЗИЧЕСКИХ ИССЛЕДОВАНИЙ В ГОРИЗОНТАЛЬНЫХ СКВАЖИНАХ | 1993 |

|

RU2054538C1 |

| Устройство для измерения профиля поперечного сечения скважины | 1982 |

|

SU1084431A1 |

| МЕХАНИЧЕСКИЙ КАВЕРНОМЕР С РУЧНЫМ ПРИВОДОМ | 2010 |

|

RU2440494C1 |

| СКВАЖИННЫЙ ПРОФИЛЕМЕР | 2008 |

|

RU2382880C1 |

Способ калибровки рычажных профилемеров включает установку прибора с раскрытыми рычагами, последующую установку калибрующего устройства сверху на профилемер с совмещением пазов калибрующего устройства и паза для перемещения рычага под калибрующим элементом, выставленным на определенный размер радиуса раскрытия рычагов, затем перемещение калибровочного устройства вдоль оси прибора и установку под калибрующим элементом другого рычага калибруемого профилемера, при этом наружная поверхность калибруемого профилемера и опорная поверхность калибровочного устройства совмещаются соосно и беззазорно с помощью прижима опорной поверхности калибруемого прибора и опорной поверхности калибровочного устройства, и величины раскрытия всех рычагов последовательно калибруются однонаправленным устройством. Устройство для осуществления способа калибровки рычажных профилемеров содержит корпус, выполненный в виде сектора, вырезанного из соответствующего размера цилиндра, на нем установлена система выборки зазора между калибруемым прибором и калибровочным устройством и обеспечения соосности корпусов прибора и калибровочного устройства, система состоит из двух соосных с корпусом прибора упоров, жестко связанных с корпусом калибровочного устройства, в центральной части упоров прорезаны перпендикулярно устройству пазы, в которых размещены регуляторы степени прижима, состоящие из связанных между собой через резьбу двух винтов и двух протяженных по длине пластин. На корпусе закреплены штанги с калибрующими элементами, каждый из которых соответствует заданным радиусам раскрытия рычагов прибора. Это позволяет калибровать рычажные измерители профиля и диаметров буровых скважин, профилемеры, каверномеры и радиусомеры с высокой точностью. 2 н.п. ф-лы, 4 ил.

1. Способ калибровки рычажных профилемеров, включающий установку прибора с раскрытыми рычагами, установку калибрующего устройства сверху на профилемер с совмещением пазов калибрующего устройства и паза для перемещении рычага под калибрующим элементом, размещенным каждый на определенный размер радиуса раскрытия рычагов, отличающийся тем, что наружная поверхность калибруемого профилемера и опорная поверхность калибровочного устройства совмещаются соосно и беззазорно с помощью прижима опорной поверхности калибруемого прибора и опорной поверхности калибровочного устройства друг к другу, и величины раскрытия всех рычагов последовательно калибруются однонаправленным устройством.

2. Устройство для осуществления способа калибровки рычажных профилемеров, содержащее корпус и закрепленные на корпусе штанги с калибрующими элементами, каждый из которых соответствует заданным радиусам раскрытия рычагов прибора, отличающееся тем, что корпус калибровочного устройства выполнен в виде сектора, вырезанного из соответствующего размера цилиндра, на котором установлена система выборки зазора между калибруемым прибором и калибровочным устройством и обеспечения соосности корпусов прибора и калибровочного устройства, состоящая из двух соосных с корпусом прибора упоров, жестко связанных с корпусом калибровочного устройства, в центральной части которых прорезаны перпендикулярно устройству пазы, в которых размещены регуляторы степени прижима, состоящие из связанных между собой через резьбу двух винтов и двух протяженных по длине пластин.

| Устройство для поверки и градуировки рычажных измерителей,например скважинных каверномеров и профиломеров | 1986 |

|

SU1409852A1 |

| Устройство для поверки и градуировки рычажных измерителей | 1990 |

|

SU1747857A1 |

| Устройство для градуировки скважинных каверномеров и профилемеров | 1982 |

|

SU1082938A1 |

| Устройство для градуировки скважинных каверномеров и профилемеров | 1981 |

|

SU1025991A1 |

| US 20070089315 A1, 26.04.2007. | |||

Авторы

Даты

2013-11-10—Публикация

2012-05-29—Подача