Предлагаемое техническое решение относится к насосостроению, а именно, к вертикальным центробежным насосам с рабочим колесом двухстороннего всасывания, используемым в атомных энергетических установках с реактором интегрального типа, где все теплообменное оборудование включая насосы размещены внутри корпуса реактора и которые своими диаметральными размерами оказывают существенное влияние на диаметр корпуса реактора.

Насосы с колесом двухстороннего всасывания имеют меньшие размеры по наружному диаметру по сравнению с насосами с колесом одностороннего всасывания в виду более высокой частоты вращения вала насоса, поэтому более предпочтительны для размещения внутри корпуса реактора. Однако появление второго подводящего потока к колесу приводит к усложнению конструкции проточной части насоса из-за взаимного пересечения отводящего (напорного) потока с одним из подводящих (всасывыющих) потоков к рабочему колесу двухстороннего всасывания. Это в свою очередь ведет к увеличению наружного диаметра насоса для того, чтобы обеспечить необходимые скорости потоков как по напору, так и по всасу, с целью достижения максимального КПД насоса. Кроме того, не удается достичь высокого КПД насоса из-за затесненности кольцевого отвода каналами подвода к одному из венцов колеса. Вращающийся кольцевой напорный поток пересекается в диаметральной плоскости с каналами подвода под прямым углом. При резком повороте под прямым углом происходит удар потока о стенки каналов подвода с образованием вихрей, создающих значительное гидравлическое сопротивление по проходу потока между каналами подвода. При этом часть потока с большими потерями проходит между каналами подвода, другая продолжает вращение в кольцевом отводе снижая КПД насоса.

Повышенная частота вращения вала насоса с колесом двухстороннего всасывания и затеснение сечения подвода потока к колесу из-за взаимного влияния друг на друга каналов отвода и подвода ведут к росту относительной скорости потока на входе в колесо и соответственно к еще большему падению давления на всасе колеса, что снижает антикавитационные свойства и ресурс работы насоса. Для поддержания длительной, безкавитационной работы насоса необходимо повышать избыточное давление газа - в газовой полости реактора, что по условиям прочности его корпуса из-за больших габаритов и металлоемкости, а также из-за конструкции уплотнительных узлов оборудования реактора ограничено и не должно превышать 0,05 МПа.

Кроме того, из-за сложности формы конструкции проточной части насоса с колесом двухстороннего всасывания в ней используются литейные элементы, снижающие качество технологии изготовления насоса, что ведет к росту толщины стенок проточной части, массогабаритных размеров и удорожанию стоимости изготовления насоса.

Использование для подвода потоков только одного кольцевого сечения между корпусом и наружной обечайкой приводит к взаимному влиянию текущих осевых струй друг на друга с возникновением вихрей, проникающих на вход в колесо и ухудшающих поле скоростей. Большое гидравлическое сопротивление подводов потока из-за поворота потока из осевого направления в радиальное, а также по причине затеснения сечения подводов снижает КПД насоса, его антикавитационные свойства и ресурс работы. Наряду с использованием в конструкции насоса элементов геометрического подобия достичь при этом динамического подобия на рабочих венцах колеса не удается, а следовательно и уравновесить работу венцов колеса.

Высокие требования по ресурсу, предъявляемые как к реактору, так и к его оборудованию, направлены в первую очередь на разработку совершенной конструкции насоса с колесом двухстороннего всасывания, а именно насоса повышенной компактности, с минимальным наружным диаметром при одновременном размещении в нем колеса наибольшего диаметра, работающего на пониженной частоте вращения и имеющего повышенные антикавитационные свойства, ресурс работы и КПД.

Известен центробежный насос (см., например, авт. св. СССР №823653, кл. F04D 29/42, от 23.04.1981 г.), содержащий корпус с кольцевым сборником и подводящим патрубком, расположенное в корпусе рабочее колесо двухстороннего всасывания, кольцевой направляющий аппарат с лопатками, имеющими внутренние полости и образующими межлопаточные диффузорные каналы. В корпусе установлена ограничивающая кольцевой сборник гофрированная обечайка, выступы которой образуют продольные каналы сообщенные с диффузорными каналами. По подводящему патрубку перекачиваемая жидкость поступает на вход к нижнему рабочему венцу колеса. Одновременно по внутренним полостям направляющих лопаток кольцевого направляющего аппарата жидкость подводится к верхнему венцу колеса. Увеличив энергию в рабочем колесе, жидкость по межлопаточным диффузорным каналам поступает в кольцевой сборник и далее в напорный патрубок. К основным недостаткам конструкции насоса можно отнести следующее.

Пересечение подводящего и отводящего потоков в диаметральной плоскости насоса взаимно воздействует друг на друга и затесняет кольцевое плоское проходное сечение между собой, что ведет к увеличению наружного диаметра насоса, чтобы обеспечить приемлемый КПД насоса.

Несоответствие геометрического подобия по входу на верхний и нижний рабочие венцы колеса, значительно большее гидравлическое сопротивление и большая неравномерность поля скоростей, приходящиеся на верхний венец, значительно снижают его антикавитационные свойства и как следствие ресурс работы.

Сводя к минимуму гидравлические потери на выходе из направляющего аппарата, насос приобретает большие гидравлические потери в виде протечек по установочным зазорам, верхнему и нижнему, в корпусе насоса, так как зазоры попадают под напор насоса из кольцевого сборника, что снижает КПД насоса.

Известен насос (см., например, патент Франции №1246860, кл. F04D 1/00; F04D 1/06, от 1960-11-25), содержащий цилиндрический корпус, расположенные в нем рабочее колесо двухстороннего всасывания, лопаточный отвод с нагнетательной камерой, связанной с напорным коллектором посредством перепускных каналов, чередующихся с радиальными подводящими каналами в поперечном сечении насоса. К основным недостаткам конструкции насоса можно отнести те же, что и в предыдущей конструкции.

Пересечение отводящего и подводящего потоков в поперечном сечении насоса не позволяет обеспечить минимальный диаметр насоса.

Несоответствие геометрического подобия по входу на верхний и нижний рабочие венцы колеса. Большие гидравлическое сопротивление и неравномерность поля скоростей, приходящиеся на верхний венец, с добавлением отрицательного влияния вращающегося вала на поле скоростей перед входом на верхний венец значительно снижают его антикавитационные свойства и как следствие ресурс работы насоса.

Низкий КПД насоса из-за большого гидравлического сопротивления на выходе потока из лопаточного отвода в перепускные каналы, расположенные под прямым углом, где образуются вихри, затесняющие сечение отвода.

Из известных технических решений наиболее близким к заявляемому по технической сущности, выбранным в качестве прототипа, является вертикальный центробежный насос (см., например, статья: Костин В.И., Куропатов А.И. О выборе главных циркуляционных насосов первого контура перспективных установок с натриевым теплоносителем. Издательство "Энергия", журнал "Теплоэнергетика", март (3), 1978 год, стр.54-57, рис.2.), содержащий цилиндрический корпус, расположенные в нем рабочее колесо двухстороннего всасывания с верхним и нижним лопаточными венцами, кольцевой направляющий аппарат, кольцевой отвод с наружной и внутренней обечайками, образующими в нижней части коллектор, сообщенный с напорным патрубком, и каналы подвода жидкости к нижнему и верхнему венцам, последний из которых образован корпусом и наружной обечайкой. Перекачиваемая жидкость поступает к рабочему колесу из кольцевого канала, образованного корпусом и наружной обечайкой. При этом к верхнему венцу жидкость подводится через верхние каналы подвода, расположенные радиально и равномерно по окружности с поворотом потока в них на 180°, а к нижнему венцу через геометрически подобные верхним нижние каналы подвода, которые развернуты на 45°, чтобы уменьшить влияние осевых струйных потоков друг на друга. Далее потоки с верхнего и нижнего венцов объединяются в единый поток, который выходит из колеса в кольцевой направляющий аппарат и затем из него в кольцевой отвод между внутренней и наружной обечайками. Из кольцевого отвода вращающийся кольцевой поток с поворотом на 90° в низ и ударом о стенки каналов подвода к нижнему венцу проходит между ними в коллектор, образованный в нижней части внутренней и наружной обечайками, и далее в напорный патрубок, сообщенный с ним. Недостатками описываемой конструкции насоса является следующее. Большой диаметр насоса.

Из-за пересечения в диаметральной плоскости кольцевого отвода каналами подвода к нижнему венцу невозможно обеспечить минимальный наружный диаметр насоса. Затеснение кольцевого сечения отвода каналами подвода к нижнему венцу требует увеличения площади проходного сечения отвода, с целью достижения наибольшего КПД насоса, а следовательно, ведет к увеличению диаметра насоса. Кроме того, расположение кольцевого направляющего аппарата в диаметральной плоскости колеса между кольцевым отводом и колесом не эффективно и увеличивает наружный диаметр насоса на ширину кольцевого направляющего аппарата. К этому следует добавить, что высокая эффективность кольцевого направляющего аппарата радиального типа достигается удлинением диффузорных каналов, что ведет к еще большему увеличению его наружного диаметра.

Сложность конструкции проточной части насоса.

Ввиду сложной геометрической формы профиля подводящих каналов в насосе использованы элементы литья, которые снижают качество изготовления проточной части насоса из-за раковин, появляющихся в них, с последующей их доработкой в процессе изготовления. Использование литья увеличивает толщины стенок проточной части, массогабаритные размеры и удорожает стоимость изготовления насоса.

Низкий КПД насоса.

Несовершенство отвода потока после кольцевого направляющего аппарата по проходу между каналами подвода снижает КПД насоса. Вращающийся кольцевой напорный поток после направляющего аппарата имеет достаточно высокую окружную скорость и пересекаясь в диаметральной плоскости с каналами подвода под углом 90° получает значительное гидравлическое сопротивление от удара о боковую стенку каналов подвода в виде вихреобразований, затесняющих сечение по проходу вертикально в низ между каналами подвода, что значительно снижает КПД насоса. Кроме того, низкому КПД насоса способствует значительное гидравлическое сопротивление подвода к верхнему венцу из-за затеснения сечения формой каналов, копирующих подобие каналов нижнему венцу. Радиально расположенные в диаметральной плоскости насоса каналы подвода к нижнему венцу имеют значительное гидравлическое сопротивление от поворота потока из осевого направления в радиальное. Все это дополнительное гидравлическое сопротивление по подводам к верхнему и нижнему венцам введено в угоду геометрическому подобию входа потока из кольцевого пространства между корпусом насоса и напорным патрубком. Использование в конструкции насоса подводов в виде раздельно текущих радиальных потоков на вход колеса не позволяет обеспечить на всасе колеса хорошее поле скоростей по всему сечению входа, что снижает его КПД, антикавитационные свойства и ресурс работы.

Низкие антикавитационные свойства и ресурс насоса.

Повышенная частота вращения вала насоса с колесом двухстороннего всасывания и затеснение сечения подвода потока к колесу из-за взаимного влияния друг на друга каналов отвода и подвода ведут к росту относительной скорости потока на входе в колесо и соответственно к еще большему падению давления на всасе колеса, что снижает его антикавитационные свойства и ресурс работы насоса. Для поддержания длительной и безкавитационной работы насоса необходимо повышать избыточное давление газа в полости реактора, что приводит к повышенным нагрузкам на прочный корпус реактора и снижает ресурс его работы.

Несовершенство подводов потока к колесу.

Наряду с выполнением в конструкции насоса геометрического подобия по входу потока на верхний и нижний венцы колеса, верхний венец колеса оказывается в худших условиях работы из-за отрицательного влияния поверхности вращающегося вала на входящий радиально-осевой поток. Вращающийся вал подкручивает входящий поток на верхний венец колеса и вносит дополнительную неравномерность в поле скоростей с образованием вихрей на входе венца, что увеличивает относительную скорость потока на всасе колеса и снижает его антикавитационные свойства. Кроме того, верхний венец колеса оказывается в худших условиях работы по отношению к нижнему и по причине меньшего гидростатического подпора на величину геометрической разницы отметок верхнего и нижнего венцов. В результате вышесказанного, наряду с выполнением геометрического подобия динамические условия по полю скоростей на венцах различные из-за отсутствия влияния вращающегося вала на поток к нижнему венцу, что ставит нижний венец в лучшие условия по антикавитационным свойствам. Работа венцов далека от равновесия и требуется дальнейшее усовершенствование конструкции насоса. Кроме того, в насосе использован осевой подвод к верхнему и нижнему венцам одним кольцевым сечением между корпусом и наружной обечайкой насоса. Для того, чтобы уменьшить влияние течения осевых струй подводов друг на друга в насосе использован разворот верхних подводящих каналов на 45° по отношению к нижним каналам. Однако исключить влияние осевых струй друг на друга за счет боковых сторон не выполнено, что приводит к образованию вихрей, которые проходят глубоко на всас колеса и искажают поле скоростей перед входом на колесо.

Задачей предлагаемого технического решения является следующее:

1) уменьшение наружного диаметра насоса при одновременном размещении в нем колеса наибольшего диаметра. При этом, необходимое, эффективное проходное сечение отвода между каналами подвода к нижнему венцу выполнить не за счет увеличения наружного диаметра насоса, как не эффективное, а за счет удлинения насоса, увеличивая площадь проходного сечения между каналами подвода, что не оказывает влияния на наружный диаметр насоса и не является критичным для насоса по длине ввиду применения его в реакторах интегрального типа;

2) упрощение конструкции насоса, повышение технологичности конструкции и качества технологии изготовления, снижение массогабаритных размеров насоса;

3) повышение КПД насоса за счет снижения гидравлического сопротивления подвода потока к верхнему и нижнему венцам, а также за счет улучшения отвода потока после кольцевого направляющего аппарата между каналами подвода потока к нижнему венцу;

4) повышение антикавитационных свойств и ресурса работы насоса. Повышение антикавитационных свойств и ресурса работы насоса зависит от частоты вращения колеса насоса. Снижение частоты вращения колеса повышает его антикавитационные свойства и ресурс работы. Это достижимо, если в тех же габаритах насоса, как и у прототипа можно разместить колесо двухстороннего всасывания большее по его наружному диаметру, чем у прототипа, обеспечивая те же заданные основные характеристики насоса, а именно: подачу и напор, при меньшей частоте вращения колеса. Влияние зависимости диаметра колеса насоса от частоты вращения вала насоса при сохранении основных параметров без изменений определяется формулой: Dк=K×1/n,

где Dк - диаметр наружный колеса насоса;

K - коэффициент пропорциональности, учитывающий изменение напора насоса;

n - частота вращения колеса насоса.

Если ввести параметр Кэф.=Dк/Dн,

где Kэф. - параметр эффективности размещения колеса в насосе;

Dк - диаметр наружный колеса насоса;

Dн - диаметр наружный насоса, который показывает, что, чем больше значение параметра, тем большее колесо можно разместить в насосе и, следовательно, тем самым можно больше снизить частоту вращения колеса, а значит повысить его антикавитационные свойства и ресурс работы. Для сравнения эффективности насосов по параметру Кэф. можно заключить следующее: для прототипа параметр Кэф.≈0,47, следовательно, задачей предлагаемого технического решения является создание более совершенной конструкции насоса с параметром Кэф. больше 0,47;

5) улучшение подвода потоков и уменьшение влияния друг на друга, уменьшение гидравлического сопротивления подводов, уменьшение вихреобразований при поворотах потока и более равномерное распределение скоростей по сечению потока, улучшение всасывающих свойств насоса, устранение воздействия вращающегося вала на входящий радиально-осевой поток, выполнение геометрического и динамического подобий на верхнем и нижнем подводах к колесу, выравнивание поля скоростей на рабочих венцах колеса, максимальное приближение к равновесию в работе венцов колеса.

Указанная цель достигается тем, что в известном вертикальном центробежном насосе, содержащем цилиндрический корпус, расположенные в нем рабочее колесо двухстороннего всасывания с верхним и нижним лопаточными венцами, кольцевой направляющий аппарат, кольцевой отвод с наружной и внутренней обечайками, образующими ниже коллектор с напорным патрубком, и каналы подвода потока к нижнему и верхнему венцам, последний из которых образован корпусом и наружной обечайкой, кольцевой направляющий аппарат расположен между кольцевым отводом и коллектором, наружная и внутренняя обечайки ниже выполнены в виде двух эллиптических, концентричных днищ, наружного и внутреннего, расположенных вдоль оси насоса, каналы подвода потока к нижнему венцу проходят в виде патрубков через днища, а их оси через центр днищ, от направляющего аппарата до патрубков, от внутренней обечайки до наружной расположены лопатки с криволинейной поверхностью, образующие карманы-полости с радиальным выходом потока между патрубками в напорный патрубок, с возможностью безотрывного течения потока вдоль лопаток заданного радиуса кривизны, при этом патрубки сообщены с нижним венцом через нижний кольцевой радиально-осевой конфузор с плоскими ребрами, радиально установленными между патрубками, располагаемый своей внутренней частью профиля от точки пересечения внутренних образующих патрубка, внутренней части профиля и внутреннего днища, а наружной частью, расположенной в горизонтальной плоскости, от внутренней обечайки с плавным поворотом от них в осевое направление до нижнего лопаточного венца, а между корпусом и наружной обечайкой выполнена кольцевая перегородка в виде гофрированной обечайки с минимальным монтажным зазором на верхнем ее конце относительно наружной обечайки, закрепленной на корпусе с помощью радиальных ребер на верхнем и нижнем ее концах, выступы которой напротив патрубков образуют продольные каналы подвода потока на нижний венец совместно с внутренним кольцевым подводом между гофрированной обечайкой и напорным патрубком, а смежные впадины образуют совместно внешний кольцевой подвод на верхний венец между корпусом и гофрированной обечайкой, нижний торец которой расположен ниже нижней точки патрубков, и далее каналы подвода потока к верхнему венцу выполнены между двумя кольцевыми элементами, нижним и верхним, с горизонтальными плоскостями, соединенными между собой радиальными наружными ребрами утолщенной, обтекаемой формы и затем стыкуемые с ними плоскими внутренними ребрами, образующими совместно радиальные секторы в поперечном сечении насоса, объединяемые в верхний кольцевой радиально-осевой конфузор по внутреннему диаметру кольцевых элементов, равному диаметру расположения точки пересечения внутренних образующих патрубка, внутренней части профиля нижнего конфузора и внутреннего днища, с плоскими радиальными ребрами, являющимися продолжением плоских внутренних ребер, с плавным поворотом потока в нем в осевое направление, располагаемый до верхнего лопаточного венца подобно нижнему конфузору.

Кольцевая перегородка может быть выполнена в виде обечайки с фланцем по внутреннему диаметру на ее верхнем конце и установленной с минимальным монтажным зазором между фланцем и наружной обечайкой, закрепленной на корпусе с помощью радиальных ребер, на верхнем и нижнем ее концах, нижний торец которой расположен ниже нижней точки патрубков, которая делит осевой кольцевой подвод между корпусом и напорным патрубком на внутренний кольцевой подвод к нижнему венцу и внешний к верхнему венцу.

Внутренняя часть верхнего кольцевого радиально-осевого конфузора с плоскими радиальными ребрами может быть выполнена съемной по максимально возможному диаметру, например, совместно с нижним радиальным подшипником и закрепленной по торцу на нем, а для нижнего конфузора внутренняя и наружная части с плоскими радиальными ребрами, как единая сборка, совместно демонтируется и закрепляется на фланце внутренней обечайки, при этом наружная часть верхнего конфузора может быть также выполнена съемной в виде фланца, формирующего наружную часть профиля верхнего конфузора.

Верхний кольцевой радиально-осевой конфузор с его внутренней и наружной частями, с плоскими радиальными ребрами, может быть выполнен как единая сборка и закреплен на фланце нижнего кольцевого элемента по его внутреннему диаметру.

Между радиально установленными ребрами наружной части нижнего конфузора расположены и закреплены на них лопатки постоянной толщины по сечению, с криволинейной поверхностью, концентрично расположенные между собой вдоль оси насоса, равномерно по мередиональному сечению, с шириной проекции их на горизонтальную плоскость равной проекции диаметра патрубка на туже плоскость, при этом со стороны входных кромок лопатки имеют плавное уменьшение по толщине в направлении к кромке.

Верхний и нижний конфузоры с плоскими радиально установленными ребрами, имеющие геометрически подобные части, содержат также лопатки постоянной толщины по сечению, с криволинейной поверхностью, концентричной внутренней части конфузора, закрепленные на ребрах равномерно по меридиональному сечению конфузора, с возможностью поворота потока из горизонтального направления в осевое к венцу, при этом со стороны выходных кромок лопатки имеют плавное уменьшение по толщине в направлении к кромке, а лопатки верхнего конфузора со стороны входа потока имеют также плавное уменьшение по толщине в направлении к кромке.

Радиальные плоские ребра верхнего конфузора развернуты на половину шага между ними по отношению к радиальным плоским ребрам нижнего конфузора.

Радиальные плоские ребра имеют плавное уменьшение по толщине в направлении к венцу колеса.

Патрубки на входе могут быть снабжены конфузорами.

Между патрубками могут быть установлены дополнительные лопатки, подобные лопаткам, опирающимся на патрубки.

Все лопатки между направляющим аппаратом и патрубками могут быть выполнены постоянной толщины, а со стороны набегающего на нее потока имеют обтекаемую форму с занижением толщины к входной кромке.

Нижняя часть кольцевой перегородки по всему периметру может иметь занижение по толщине стенки.

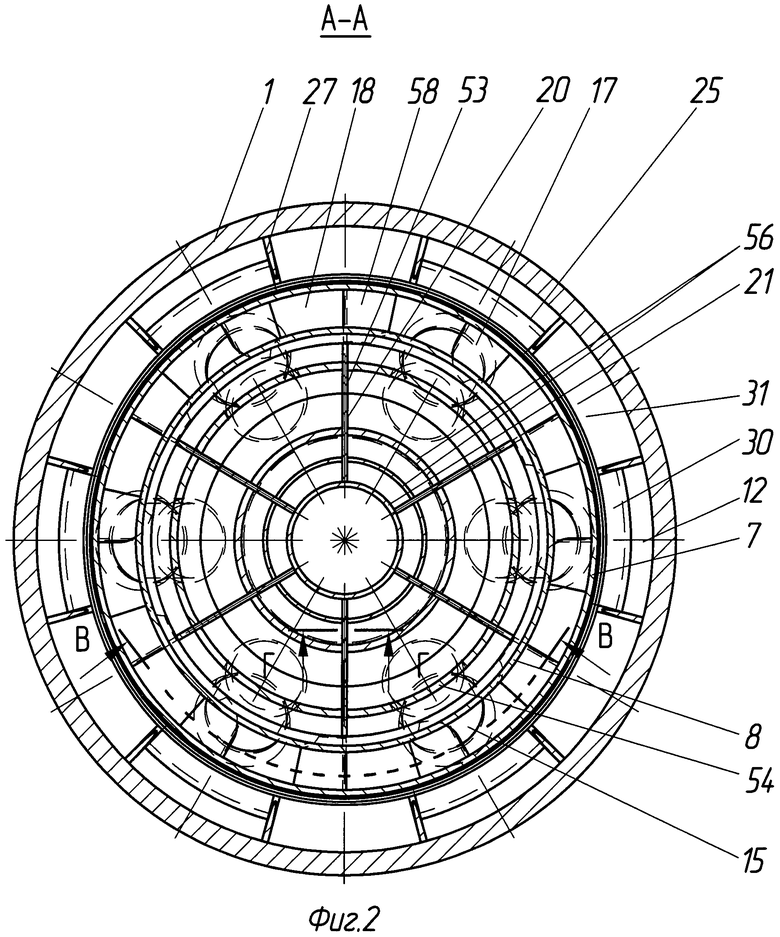

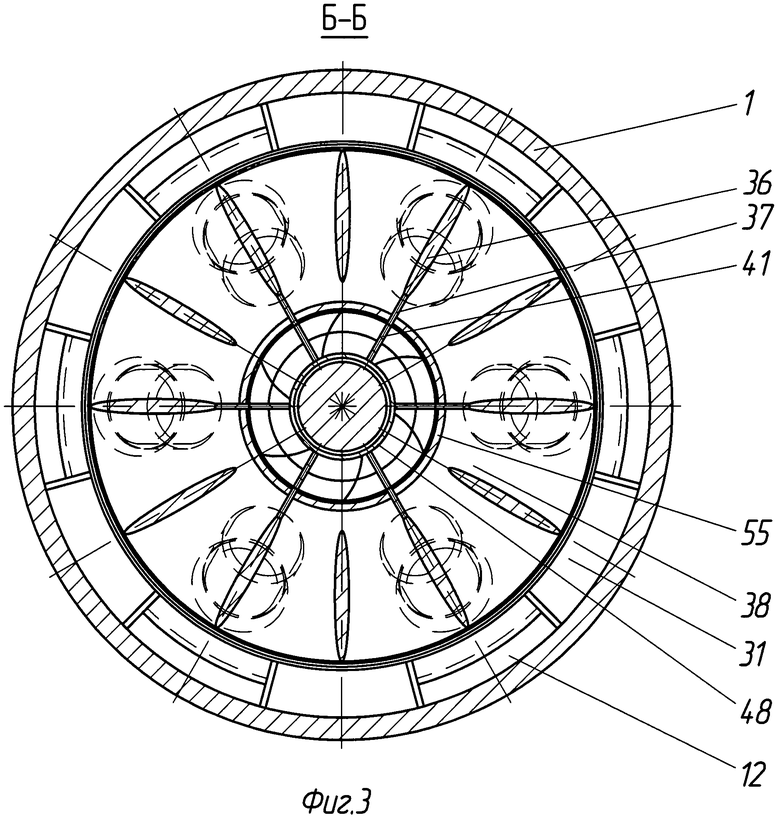

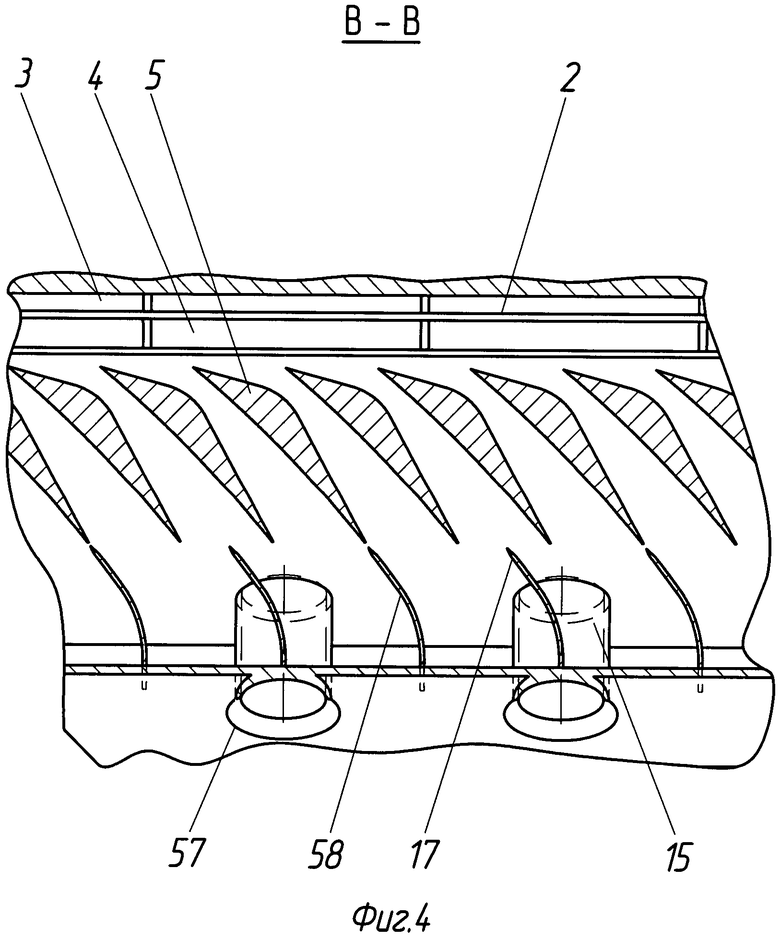

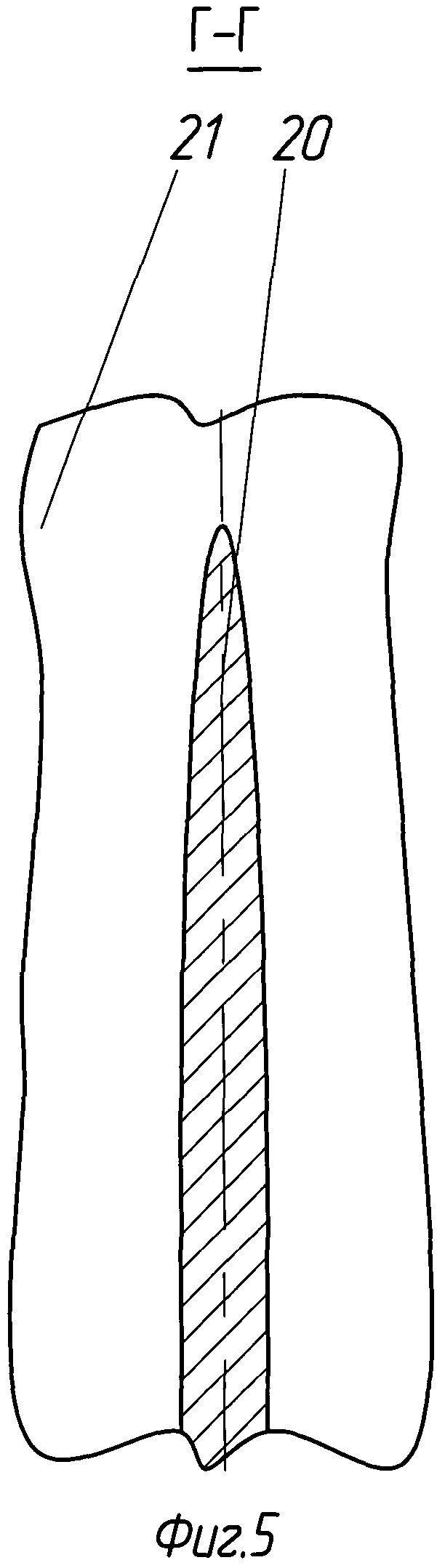

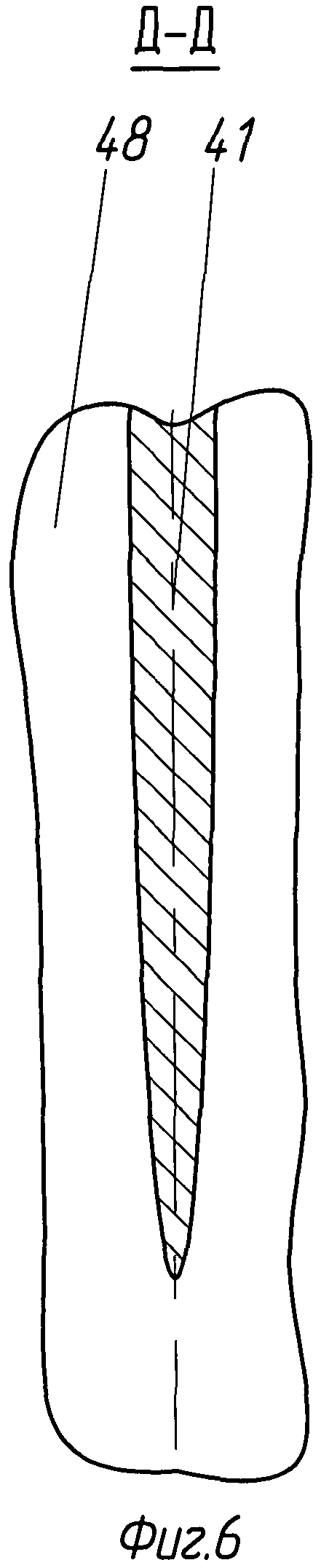

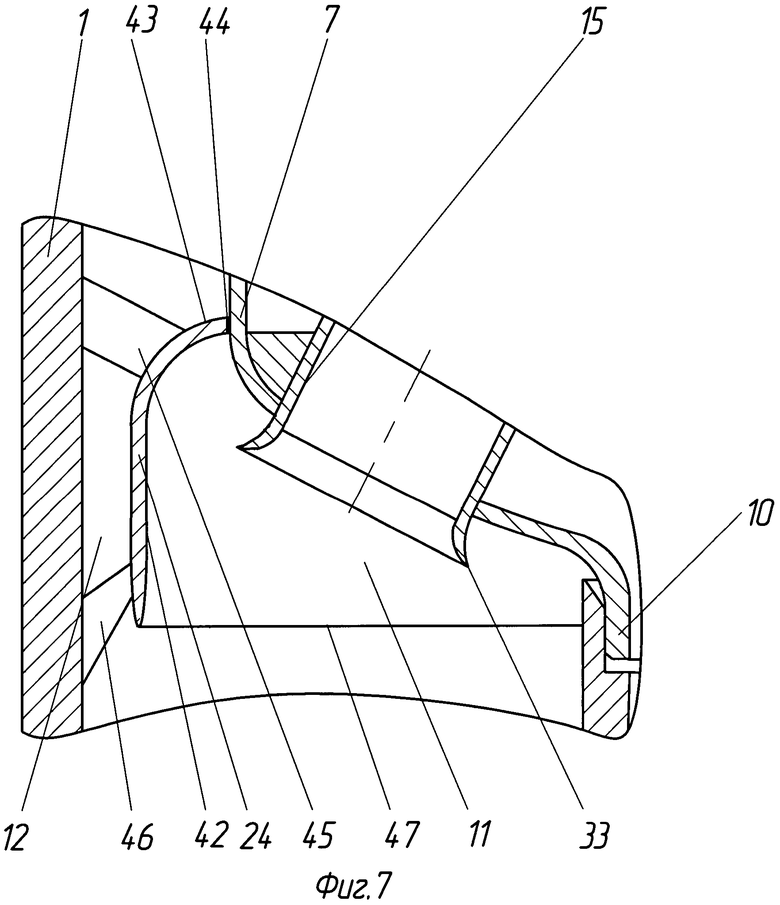

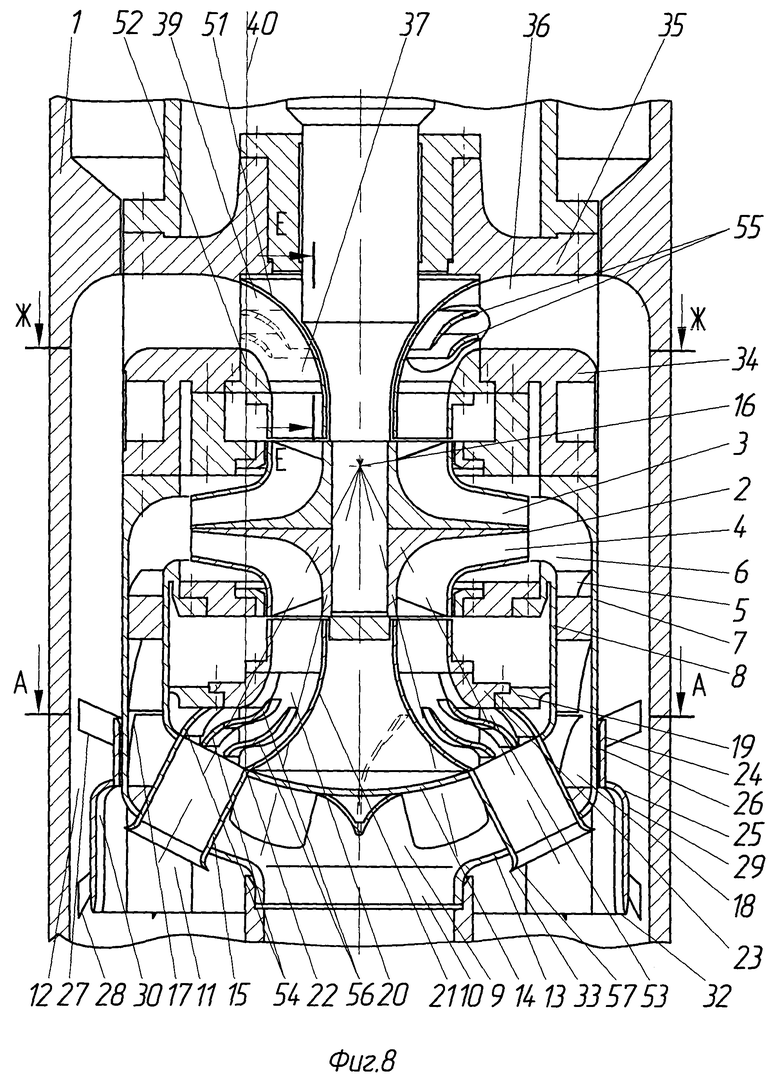

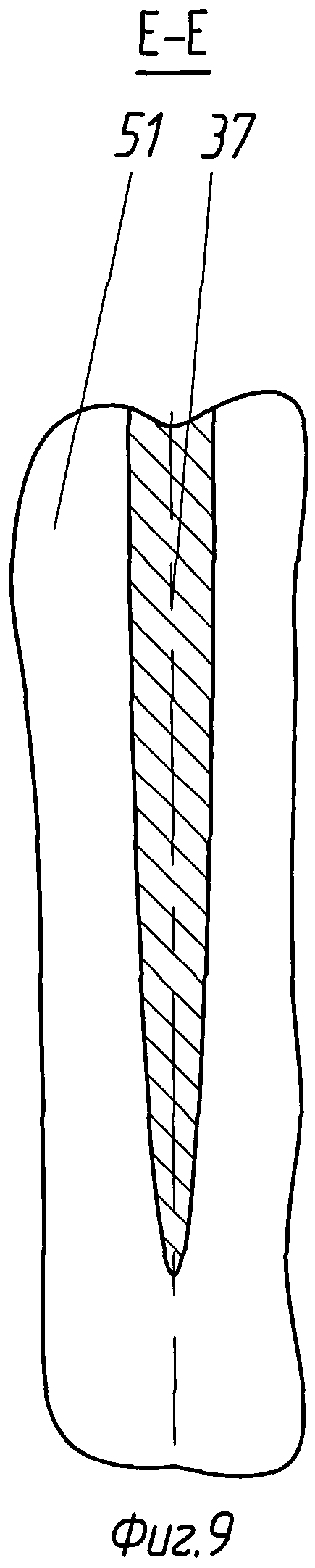

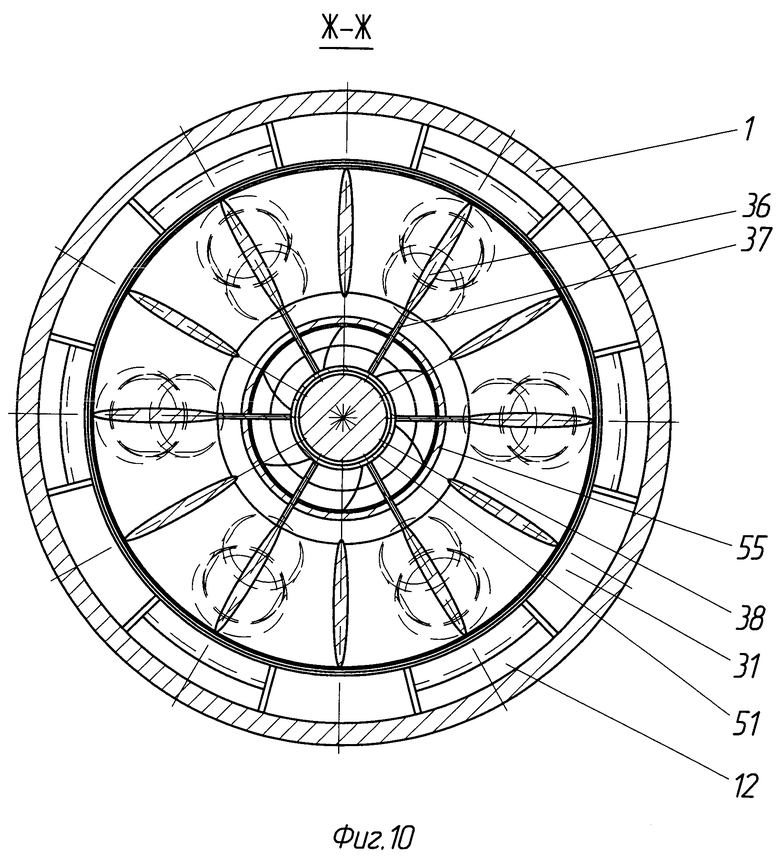

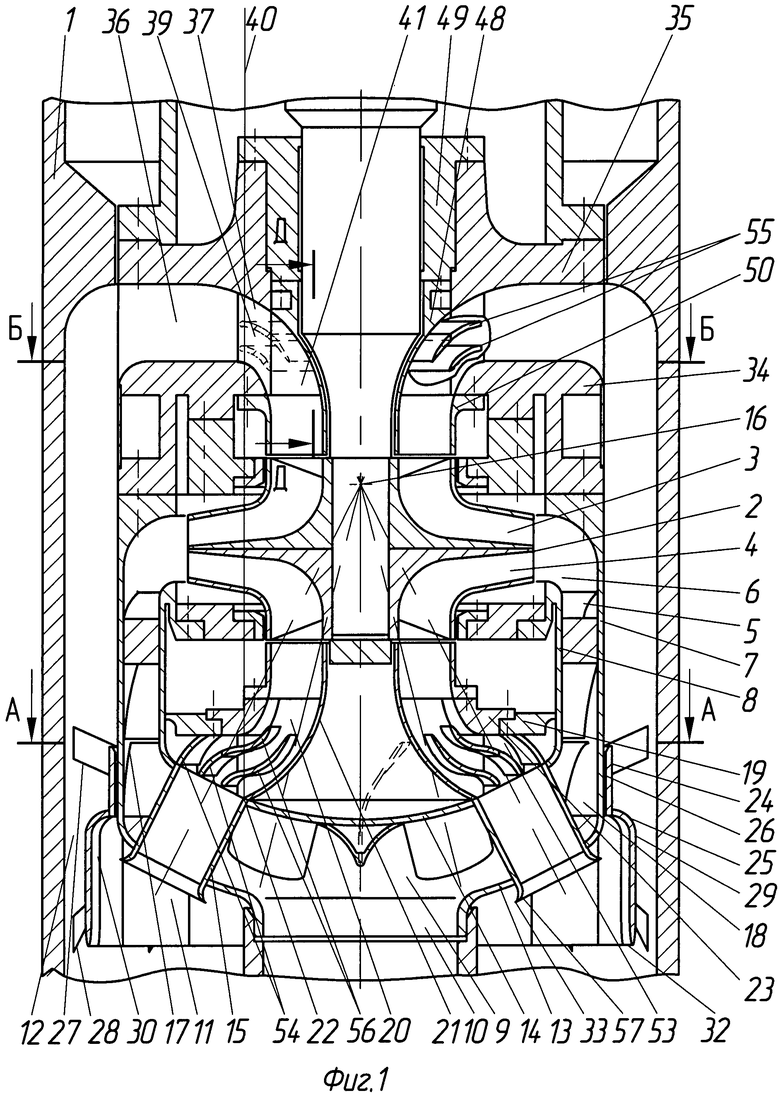

На фиг.1 изображен насос, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.2, цилиндрическая развертка; на фиг.5 - разрез Г-Г на фиг.2 в увеличенном масштабе; на фиг.6 - разрез Д-Д на фиг.1 в увеличенном масштабе; на фиг.7 - продольный разрез насоса, вариант исполнения кольцевой перегородки в увеличенном масштабе; на фиг.8 - продольный разрез насоса, вариант исполнения верхнего кольцевого радиально-осевого конфузора; на фиг.9 - разрез Е-Е на фиг.8 в увеличенном масштабе; на фиг.10 - разрез Ж-Ж на фиг.8.

Вертикальный центробежный насос содержит цилиндрический корпус 1, расположенные в нем рабочее колесо 2 двухстороннего всасывания с верхним и нижним лопаточными венцами 3 и 4, кольцевой направляющий аппарат 5, кольцевой отвод 6 с наружной и внутренней обечайками 7 и 8, образующими в нижней части коллектор 9, сообщенный с напорным патрубком 10, и каналы 11 и 12 подвода жидкости к нижнему и верхнему венцам 4 и 3, последний из которых образован корпусом 1 и наружной обечайкой 7. При этом кольцевой направляющий аппарат 5 расположен между кольцевым отводом 6 и коллектором 9, между наружной и внутренней обечайками 7 и 8, в нижней части имеющими форму в виде двух эллиптических днищ 13 и 14 соответственно наружного и внутреннего, расположенных концентрично вдоль оси насоса. Каналы 11 подвода жидкости к нижнему венцу 4 выполнены в виде патрубков 15 радиально и равномерно расположенных в коллекторе 9 вокруг напорного патрубка 10, оси которых отклонены от осевого направления и проходят через центр 16 эллиптических, концентричных днищ 13 и 14. От направляющего аппарата 5 до патрубков 15 и от внутренней обечайки 8 до наружной обечайки 7 расположены лопатки 17 с криволинейной поверхностью, образующие с вышеперечисленными элементами карманы - полости 18 с радиальным выходом потока из них между патрубками 15 в напорный патрубок 10. При этом, необходимое, эффективное проходное сечение между патрубками 15 обеспечивается за счет увеличения радиуса наружного эллиптического днища 13, при обеспечении безотрывного течения потока вдоль лопаток 17 с криволинейной поверхностью заданного радиуса кривизны. Патрубки 15 сообщены с полостью внутренней обечайки 8, которая гидравлически связана с нижним венцом 4 через нижний кольцевой радиально-осевой конфузор 19 с плоскими ребрами 20, радиально установленными между патрубками 15. При этом нижний кольцевой радиально-осевой конфузор 19 расположен своей внутренней частью 21 профиля от точки 22 пересечения внутренних образующих патрубка 15, внутренней части 21 профиля и внутреннего днища 14, а наружной частью 23, расположенной в горизонтальной плоскости, от внутренней обечайки 8 с плавным поворотом от них в осевое направление до нижнего лопаточного венца 4. Между корпусом 1 и наружной обечайкой 7 выполнена кольцевая перегородка 24 в виде гофрированной обечайки 25 с минимальным монтажным зазором 26 на верхнем ее конце относительно наружной обечайки 7, закрепленной на корпусе 1 с помощью радиальных ребер 27 и 28 на верхнем и нижнем ее концах, выступы 29 которой напротив патрубков 15 образуют продольные каналы 30 подвода потока на нижний венец 4 совместно с внутренним кольцевым подводом 11 между гофрированной обечайкой 25 и напорным патрубком 10. При этом смежные впадины 31 образуют совместно внешний кольцевой подвод 12 на верхний венец 3 между корпусом 1 и гофрированной обечайкой 25, нижний торец 32 которой расположен ниже нижней точки 33 патрубков 15. Далее каналы подвода потока к верхнему венцу 3 выполнены между двумя кольцевыми элементами 34 и 35 соответственно нижним и верхним, с горизонтальными плоскостями обращенными друг к другу со стороны их наружного диаметра, соединенными между собой радиальными наружными ребрами 36 утолщенной, обтекаемой формы и затем стыкуемые с ними плоскими внутренними ребрами 37, образующими совместно радиальные секторы 38 в поперечном сечении насоса, объединяемые в верхний кольцевой радиально-осевой конфузор 39 по внутреннему диаметру 40 нижнего и верхнего кольцевых элементов 34 и 35, равному диаметру расположения точки 22 пересечения внутренних образующих патрубка 15, внутренней части 21 профиля нижнего конфузора 19 и внутреннего днища 14, с плоскими радиальными ребрами 41, являющимися продолжением плоских внутренних ребер 37, с плавным поворотом потока в нем из горизонтального в осевое направление, располагаемый до верхнего лопаточного венца 3 подобно нижнему конфузору 19. Кроме этого, кольцевая перегородка 24 может быть выполнена в виде обечайки 42 с фланцем 43 по внутреннему диаметру на ее верхнем конце и установленной с минимальным монтажным зазором 44 между фланцем 43 и наружной обечайкой 7, закрепленной на корпусе 1 с помощью радиальных ребер 45 и 46 на верхнем и нижнем ее концах, нижний торец 47 которой расположен ниже нижней точки 33 патрубков 15, которая делит осевой кольцевой подвод между корпусом 1 и напорным патрубком 10 на внутренний кольцевой подвод 11 к нижнему венцу 4 и внешний 12 к верхнему венцу 3. Внутренняя часть 48 верхнего кольцевого радиально-осевого конфузора 39 с плоскими радиальными ребрами 41 может быть выполнена съемной по максимально возможному диаметру, например, совместно с нижним радиальным подшипником 49 и закрепленной по торцу на нем. Для нижнего конфузора 19 внутренняя и наружная части 21 и 23 совместно с ребрами 20 как единое целое демонтируются и закрепляются на фланце внутренней обечайки 8. При этом наружная часть 50 верхнего конфузора 39 может быть также выполнена съемной в виде фланца, формирующего наружную часть 50 профиля конфузора 39. Кроме того, верхний кольцевой радиально-осевой конфузор 39 с его внутренней и наружной частями 51 и 52 с плоскими радиальными ребрами 37, как единая сборка, может демонтироваться и закрепляться на фланце нижнего кольцевого элемента 34 по его внутреннему диаметру. Между радиально установленными ребрами 53, являющихся продолжением ребер 20 периферийной зоны нижнего конфузора 19, расположены и закреплены на них лопатки 54 постоянной толщины по сечению, с криволинейной поверхностью, концентрично расположенные между собой вдоль оси насоса, равномерно по мередиональному сечению с шириной проекции их на горизонтальную плоскость равной проекции диаметра патрубка 15 на туже плоскость, при этом со стороны входных кромок лопатки имеют плавное уменьшение по толщине в направлении к кромке. Верхний и нижний кольцевые радиально-осевые конфузоры 39 и 19 с плоскими радиально установленными ребрами 37, 41 и 20 имеют геометрически подобные части в пределах диаметра расположения точки 22 пересечения внутренних образующих патрубка 15, внутренней части 21 профиля нижнего конфузора 19 и внутреннего днища 14, которые содержат также лопатки 55 и 56 с криволинейной поверхностью, концентричной внутренней части 48, 51 и 21 конфузора соответственно верхнего и нижнего, закрепленные на ребрах 37, 41 и 20 соответственно, равномерно по мередиональному сечению конфузора, поворачивающие поток из горизонтального направления в осевое к венцу, при этом со стороны выходных кромок лопатки 55 и 56 имеют плавное уменьшение по толщине в направлении к кромке. Кроме того, лопатки верхнего конфузора 39 со стороны входа имеют также плавное уменьшение по толщине в направлении к кромке. Радиальные плоские ребра 37 и 41 верхнего кольцевого радиально-осевого конфузора 39 развернуты на половину шага между ними по отношению к радиальным плоским ребрам 20 и 53 нижнего конфузора 19. Радиальные плоские ребра 37, 41 и 20 могут иметь плавное уменьшение по толщине в направлении к венцу колеса. Патрубки 15 на входе могут иметь конфузоры 57. Между патрубками 15 могут быть установлены дополнительные лопатки 58, подобные лопаткам 17, опирающимся на патрубки 15. Все лопатки 17 и 58 между направляющим аппаратом 5 и патрубками 15 могут быть выполнены постоянной толщины, а со стороны набегающего на нее потока имеют обтекаемую форму с занижением толщины ко входной кромке. Патрубки 15 могут иметь как цилиндрическую так и коническую форму в виде конфузоров. Нижняя часть кольцевой перегородки 24 в виде обечаек 25 и 42 по всему периметру может иметь занижение по толщине стенки.

Насос работает следующим образом. Перекачиваемая жидкость поступает к рабочему колесу 2 через каналы 11 и 12 подвода жидкости к нижнему и верхнему венцам 4 и 3. Кольцевая перегородка 24 в виде гофрированной обечайки 25 делит осевой подвод на внутренний кольцевой подвод 11 к нижнему венцу 4 совместно с продольными каналами 30, и внешний кольцевой концентричный подвод 12 к верхнему венцу 3 между корпусом 1 и гофрированной обечайкой 25 совместно со смежными впадинами 31. К нижнему венцу 4 жидкость подходит с небольшим отклонением потока от осевого направления и через патрубки 15 проходит в полость нижнего кольцевого радиально-осевого конфузора 19. Выходящий из патрубков 15 поток, попадающий в периферийную зону нижнего конфузора 19, плавно без вихреобразований посредством лопаток 54 поворачивает до горизонтального направления плавно растекаясь в межлопаточном пространстве между плоскими радиальными ребрами 53 и 20. Далее поток плавно разворачивается из горизонтального направления в осевое с помощью лопаток 56, являющихся продолжением лопаток 54, позволяющих уменьшить вихреобразования при повороте и равномерно распределить скорости по сечению потока на входе в нижний венец 4 колеса 2. Двигаясь в осевом направлении между радиальными ребрами 20 потоки из патрубков 15 объединяются в единый кольцевой осевой поток за счет плавного уменьшения толщины ребер 20 в направлении к венцу 4 колеса 2 и сформированный соответственно внутренней 21 и наружной 23 частями профиля, располагаемыми до нижнего лопаточного венца 4. Кольцевая перегородка 24, позволяет дополнительно уменьшить влияние осевых струйных потоков друг на друга и образование вихрей, идущих на венцы колеса. Внешний кольцевой подвод 12 равномерно по всему периметру насоса подводит жидкость к каналам подвода потока к верхнему венцу 3, выполненным между двумя кольцевыми элементами 34 и 35 соответственно нижним и верхним. Далее поток поворачивает на 90° из кольцевого пространства между корпусом 1 и наружной обечайкой 7 и с периферии насоса течет между нижним и верхним элементами 34 и 35 в горизонтальной плоскости в межреберном пространстве между радиальными наружными ребрами 36, утолщенной, обтекаемой формы со стороны входа потока в поперечном сечении, и затем ближе к оси насоса между стыкуемыми с ними плоскими внутренними ребрами 37, образующими совместно радиальные секторные потоки 38 в поперечном сечении насоса. Радиальные секторные потоки 38 объединяются в верхний кольцевой радиально-осевой поток в конфузоре 39 с плоскими радиальными ребрами 37 и 41, являющимися продолжением плоских внутренних ребер 37. Поток проходя через верхний конфузор 39 плавно поворачивает в нем из горизонтального направления в осевое в низ с помощью лопаток 55 подобно во всем потоку в нижнем конфузоре 19 в пределах диаметра расположения точки 22. Потоки перекачиваемой жидкости проходят через верхний и нижний венцы 3 и 4 рабочего колеса 2 и объединяются за ним в единый кольцевой поток, который вращаясь входит в кольцевой отвод 6 и далее из него движется по кольцевому направляющему аппарату 5. После направляющего аппарата 5 с помощью лопаток 17 и 58 поток плавно без отрыва от поверхности лопаток 17 и 58 поворачивает в осевое направление и плавно обтекает сверху наклонно расположенные патрубки 15 вдоль их образующих без вихреобразований и поперечных пересечений образующих патрубков 15 с минимальным гидравлическим сопротивлением. Поток оказывается в карманах-полостях 18, образованных лопатками 17, расположенными от направляющего аппарата 5 до патрубков 15 и от внутренней обечайки 8 до наружной обечайки 7. Далее поток плавно выходит из карманов-полостей 18 в радиальном направлении между патрубками 15 с минимальными гидравлическими потерями и затем плавно попадает в напорный патрубок 10.

Таким образом, предложенное техническое решение позволило выполнить все поставленные цели, а именно:

1) уменьшить наружный диаметр насоса за счет размещения кольцевого направляющего аппарата между кольцевым отводом и коллектором, т.е. совместить кольцевой отвод и кольцевой направляющий аппарат в одном кольцевом сечении друг под другом. При этом пересечение кольцевого отвода с радиально-осевым подводом потока к нижнему венцу выполнено не в плоском кольцевом поперечном сечении, а по боковой поверхности усеченного конуса, образующей которого являются оси патрубков. Это позволило сохранить исходный наружный диаметр насоса. Установка лопаток с криволинейной поверхностью после кольцевого направляющего аппарата обеспечивает плавный поворот кольцевого потока, выходящего из направляющего аппарата в осевое направление и позволяет далее плавно перевести поток из осевого направления в радиальное между наклонно расположенными патрубками. При этом необходимое, эффективное проходное сечение между патрубками достигается за счет увеличения радиуса наружного эллиптического днища, при обеспечении безотрывного течения потока вдоль лопаток с криволинейной поверхностью заданного радиуса кривизны. Кроме того, для достижения высокого КПД могут быть установлены дополнительные лопатки с целью обеспечения безотрывного течения потока вдоль лопаток. Таким образом, увеличение площади проходного сечения между патрубками за счет удлинения насоса не оказывает влияния на наружный диаметр насоса и не является критичным для насоса по длине ввиду применения его в реакторах интегрального типа. Кроме того, использование кольцевой перегородки в виде гофрированной обечайки, где смежные впадины образуют совместно эффективный внешний кольцевой подвод на верхний венец между корпусом и гофрированной обечайкой, позволяет уменьшить диаметр корпуса насоса за счет дополнительного проходного сечения, образуемого совместно смежными впадинами, в сравнении с кольцевой перегородкой, выполненной в виде обечайки с фланцем. Таким образом, незначительное усложнение кольцевой перегородки в виде гофрированной обечайки позволило уменьшить диаметр корпуса насоса, что для насоса является приоритетом при размещении его в корпусе реактора;

2) упростить конструкцию насоса. Сложные формы подводов, выполненные из литья, заменены на простой подвод к верхнему венцу, выполненный в виде двух кольцевых элементов, соединенных между собой радиальными ребрами с помощью сварки и обепечивающий подвод потока из кольцевого пространства равномерно по всему периметру насоса. Подвод к нижнему венцу выполнен в виде патрубков цилиндрической или конической формы, соединяемых с днищами с помощью сварки. Пересечения патрубков с концентрично расположенными днищами, оси которых проходят через их общий центр, образуют окружности, что позволяет получать правильную геометрию сварных швов. В остальном в конструкции проточной части насоса используются поковки и обечайки из листа. Верхний и нижний кольцевые радиально-осевые конфузоры могут быть изготовлены либо из поковок с механической обработкой, либо штамповкой из листа с последующей мехобработкой. Внутренняя часть верхнего кольцевого конфузора с плоскими радиальными ребрами выполнена съемной по максимально возможному диаметру, например, совместно с нижним радиальным подшипником. Кроме того, верхний кольцевой радиально-осевой конфузор с его внутренней и наружной частями, с плоскими радиальными ребрами, как единая сборка, может быть съемной и закрепляться на фланце нижнего кольцевого элемента по его внутреннему диаметру. Это позволило значительно упростить конструкцию подвода к верхнему венцу, сделать более свободный доступ к нему при его изготовлении и повысить качество изделия. Для нижнего кольцевого конфузора внутренняя и наружная части с плоскими радиальными ребрами, как единая конструкция, совместно демонтируется и закрепляется на фланце внутренней обечайки, что значительно упрощает изготовление конфузора и его не выемной периферийной зоны. Упрощение конструкции насоса позволяет повысить качество технологии изготовления, снизить массогабаритные размеры насоса и уменьшить себестоимость изготовления;

3) повысить КПД насоса. Повышение КПД насоса обеспечено снижением гидравлического сопротивления подвода потока к верхнему венцу за счет использования всего периметра внешнего кольцевого подвода, а к нижнему венцу за счет разворота каналов в виде патрубков из горизонтального положения в осевое с небольшим наклоном осей патрубков к центру днищ и проходящих через него. Снижение гидравлического сопротивления отвода потока после направляющего аппарата выполнено с помощью установки лопаток с криволинейной поверхностью, плавно поворачивающих поток без отрыва от поверхности лопаток из направляющего аппарата в осевое направление и плавно направляя его с верху на наклонно расположенные патрубки вдоль их образующих, без поперечного пересечения образующих поверхности патрубков и следовательно, без вихреобразований, с минимальным гидравлическим сопротивлением и последующим проходом между ними в напорный патрубок. Усовершенствованные отвод после направляющего аппарата и подводы к верхнему и нижнему венцам с уменьшенным гидравлическим сопротивлением совместно с верхним и нижним кольцевыми конфузорами с ребрами и лопатками между ними позволили выровнять поле скоростей на входе в колесо, обеспечить геометрическое подобие входа на венцы и устранить влияние вращающегося вала на входящий радиально-осевой поток и, тем самым, обеспечить динамическое подобие, выравнивая работу верхнего и нижнего венцов, и достигнуть более высокого КПД насоса;

4) повысить антикавитационные свойства и ресурс работы насоса. Простое сравнение насоса выполненного по предлагаемому техническому решению с прототипом, принимая наружные диаметры насосов равными друг другу и обеспечивая одни и теже основные характеристики насоса, а именно, подачу и напор, позволило сделать следующие выводы:

- размещение кольцевого направляющего аппарата между кольцевым отводом и коллектором при сохранении пересечения отводящего потока с подводящим в диаметральном кольцевом сечении как у прототипа позволяет разместить колесо большего диаметра, выполнить насос с параметром Кэф.≈0,62 и снизить частоту вращения колеса приблизительно на 25%;

- перенос пересечений потоков из плоского кольцевого сечения (как в прототипе) на боковую поверхность усеченного конуса (как в предлагаемом техническом решении) позволяет выполнить насос с параметром Кэф.≈0,8 и дополнительно снизить частоту вращения колеса еще приблизительно на 25%.

Согласно формулы Руднева С.С. Δhмак.=10 ,

,

где Δhмак. - максимальное падение давления на всасе колеса;

n - частота вращения колеса насоса;

Q - подача;

Скр. - кавитационный коэффициент быстроходности.

Снижение частоты вращения колеса уменьшает величину максимального падения давления на всасе колеса и относительную скорость потока на входе в колесо и, тем самым, повышает антикавитационные свойства и ресурс работы насоса.

Таким образом, предложенное техническое решение позволяет создать насос с высоким параметром эффективности Кэф.≈0,8, значительно превышающим параметр прототипа Кэф.≈0,47, разместить в нем колесо большего диаметра, снизить частоту вращения колеса и, тем самым, уменьшить падение давления на всасе колеса и, следовательно, повысить антикавитационные свойства и увеличить ресурс работы насоса;

5) улучшить подвод потоков и уменьшить влияние друг на друга. Разделение осевого кольцевого подвода потока на внутренний и внешний концентричный позволило значительно уменьшить влияние струйных потоков и устранить воздействие боковых сторон друг на друга в отличие от прототипа, где подвод выполнен с помощью одного кольцевого сечения между корпусом и наружной обечайкой. Установка кольцевой перегородки между корпусом насоса и наружной обечайкой позволяет дополнительно уменьшить влияние струйных потоков друг на друга в виде вихрей, идущих на всас насоса и ухудшающих поле скоростей. Улучшение подвода потоков к верхнему венцу, выполненного в виде двух кольцевых элементов и соединенных между собой радиальными ребрами, за счет организации подвода со всего периметра наружной обечайки и к нижнему венцу, за счет разворота каналов, в виде патрубков, из горизонтальной плоскости в осевое направление, позволило значительно уменьшить гидравлическое сопротивление по всасу насоса. Использование в насосе кольцевых радиально-осевых конфузоров верхнего и нижнего позволило устранить воздействие вращающегося вала на входящий радиально-осевой поток, выполнить геометрическое подобие входящих потоков к верхнему и нижнему венцам, достигнув динамического подобия на них, выровнять поле скоростей на рабочих венцах с помощью лопаток с криволинейной поверхностью, закрепленных на ребрах, и максимально подойти к равновесию в работе венцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный насос | 2018 |

|

RU2669119C1 |

| Центробежный насос | 2018 |

|

RU2670637C9 |

| Центробежный насос | 2018 |

|

RU2669127C1 |

| Центробежный насос | 2018 |

|

RU2669059C1 |

| Центробежный насос | 1977 |

|

SU823653A1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| Центробежный насос | 2018 |

|

RU2669892C1 |

| НАПРАВЛЯЮЩИЙ АППАРАТ ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2448279C1 |

| Центробежный насос | 2018 |

|

RU2669124C1 |

| КОМПЛЕКСНЫЙ ГИДРАВЛИЧЕСКИЙ КАНАЛ ВЕРТИКАЛЬНОГО НЕФТЯНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА | 2011 |

|

RU2472044C1 |

Изобретение относится к вертикальным центробежным насосам с колесом двустороннего всасывания, размещаемым внутри корпуса реактора. Насос содержит корпус, колесо с верхним и нижним лопаточными венцами, кольцевые направляющий аппарат и отвод с наружной и внутренней обечайками, образующими ниже коллектор с напорным патрубком. Направляющий аппарат расположен между отводом и коллектором. Обечайки в нижней части выполнены в виде эллиптических, концентричных днищ вдоль оси насоса. Каналы к нижнему венцу в виде патрубков проходят через днища, а их оси через центр днищ. От направляющего аппарата до патрубков выполнены направляющие лопатки. Патрубки сообщены с нижним венцом через нижний конфузор с плоскими радиальными ребрами между патрубками, располагаемый внутренней частью конфузора от патрубков, а наружной частью от внутренней обечайки до нижнего венца. Между корпусом и наружной обечайкой выполнена кольцевая перегородка, разделяющая подвод к венцам. Каналы к верхнему венцу выполнены между двумя кольцевыми элементами, соединенными радиальными ребрами и стыкуемыми с ними плоскими ребрами, объединяемыми в верхний конфузор в пределах диаметра расположения точки пересечения внутренних образующих патрубка, внутренней части конфузора и внутреннего днища. Изобретение направлено на уменьшение диаметра насоса, упрощение конструкции, повышение КПД и ресурса, обеспечение динамического равновесия венцов. 11 з.п. ф-лы, 9 ил.

1. Вертикальный центробежный насос, содержащий цилиндрический корпус, расположенные в нем рабочее колесо двухстороннего всасывания с верхним и нижним лопаточными венцами, кольцевой направляющий аппарат, кольцевой отвод с наружной и внутренней обечайками, образующими ниже коллектор с напорным патрубком, и каналы подвода потока к нижнему и верхнему венцам, последний из которых образован корпусом и наружной обечайкой, отличающийся тем, что кольцевой направляющий аппарат расположен между кольцевым отводом и коллектором, наружная и внутренняя обечайки ниже выполнены в виде двух эллиптических, концентричных днищ, наружного и внутреннего, расположенных вдоль оси насоса, каналы подвода потока к нижнему венцу проходят в виде патрубков через днища, а их оси через центр днищ, от направляющего аппарата до патрубков, от внутренней обечайки до наружной расположены лопатки с криволинейной поверхностью, образующие карманы-полости с радиальным выходом потока между патрубками в напорный патрубок, с возможностью безотрывного течения потока вдоль лопаток заданного радиуса кривизны, при этом патрубки сообщены с нижним венцом через нижний кольцевой радиально-осевой конфузор с плоскими ребрами, радиально установленными между патрубками, располагаемый своей внутренней частью профиля от точки пересечения внутренних образующих патрубка, внутренней части профиля и внутреннего днища, а наружной частью, расположенной в горизонтальной плоскости, от внутренней обечайки с плавным поворотом от них в осевое направление до нижнего лопаточного венца, а между корпусом и наружной обечайкой выполнена кольцевая перегородка в виде гофрированной обечайки с минимальным монтажным зазором на верхнем ее конце относительно наружной обечайки, закрепленной на корпусе с помощью радиальных ребер на верхнем и нижнем ее концах, выступы которой напротив патрубков образуют продольные каналы подвода потока на нижний венец совместно с внутренним кольцевым подводом между гофрированной обечайкой и напорным патрубком, а смежные впадины образуют совместно внешний кольцевой подвод на верхний венец между корпусом и гофрированной обечайкой, нижний торец которой расположен ниже нижней точки патрубков, и далее каналы подвода потока к верхнему венцу выполнены между двумя кольцевыми элементами, нижним и верхним, с горизонтальными плоскостями, соединенными между собой радиальными наружными ребрами утолщенной обтекаемой формы и затем стыкуемыми с ними плоскими внутренними ребрами, образующими совместно радиальные секторы в поперечном сечении насоса, объединяемые в верхний кольцевой радиально-осевой конфузор по внутреннему диаметру кольцевых элементов, равному диаметру расположения точки пересечения внутренних образующих патрубка, внутренней части профиля нижнего конфузора и внутреннего днища, с плоскими радиальными ребрами, являющимися продолжением плоских внутренних ребер, с плавным поворотом потока в нем в осевое направление, располагаемый до верхнего лопаточного венца подобно нижнему конфузору.

2. Насос по п.1, отличающийся тем, что кольцевая перегородка выполнена в виде обечайки с фланцем по внутреннему диаметру на ее верхнем конце и установленной с минимальным монтажным зазором между фланцем и наружной обечайкой, закрепленной на корпусе с помощью радиальных ребер, на верхнем и нижнем ее концах, нижний торец которой расположен ниже нижней точки патрубков, которая делит осевой кольцевой подвод между корпусом и напорным патрубком на внутренний кольцевой подвод к нижнему венцу и внешний к верхнему венцу.

3. Насос по п.1, отличающийся тем, что внутренняя часть верхнего кольцевого радиально-осевого конфузора с плоскими радиальными ребрами выполнена съемной по максимально возможному диаметру, совместно с нижним радиальным подшипником и закрепленной но торцу на нем, а для нижнего конфузора внутренняя и наружная части с плоскими радиальными ребрами, как единая сборка, совместно демонтируется и закрепляется на фланце внутренней обечайки, при этом наружная часть верхнего конфузора выполнена съемной в виде фланца, формирующего наружную часть профиля верхнего конфузора.

4. Насос по п.1, отличающийся тем, что верхний кольцевой радиально-осевой конфузор с его внутренней и наружной частями, с плоскими радиальными ребрами, выполнен как единая сборка и закреплен на фланце нижнего кольцевого элемента по его внутреннему диаметру.

5. Насос по п.1, отличающийся тем, что между радиально установленными ребрами наружной части нижнего конфузора расположены и закреплены на них лопатки постоянной толщины по сечению, с криволинейной поверхностью, концентрично расположенные между собой вдоль оси насоса, равномерно по меридиональному сечению, с шириной проекции их на горизонтальную плоскость равной проекции диаметра патрубка на ту же плоскость, при этом со стороны входных кромок лопатки имеют плавное уменьшение по толщине в направлении к кромке.

6. Насос по п.1, отличающийся тем, что верхний и нижний конфузоры с плоскими радиально установленными ребрами, имеющие геометрически подобные части, содержат также лопатки постоянной толщины по сечению, с криволинейной поверхностью, концентричной внутренней части конфузора, закрепленные на ребрах равномерно по меридиональному сечению конфузора, с возможностью поворота потока из горизонтального направления в осевое к венцу, при этом со стороны выходных кромок лопатки имеют плавное уменьшение по толщине в направлении к кромке, при этом лопатки верхнего конфузора со стороны входа потока имеют также плавное уменьшение по толщине в направлении к кромке.

7. Насос по п.1, отличающийся тем, что радиальные плоские ребра верхнего конфузора развернуты на половину шага между ними по отношению к радиальным плоским ребрам нижнего конфузора.

8. Насос по п.1, отличающийся тем, что радиальные плоские ребра имеют плавное уменьшение по толщине в направлении к венцу колеса.

9. Насос по п.1, отличающийся тем, что патрубки па входе имеют конфузоры.

10. Насос по п.1, отличающийся тем, что между патрубками установлены дополнительные лопатки, подобные лопаткам, опирающимся на патрубки.

11. Насос по п.1, отличающийся тем, что все лопатки между направляющим аппаратом и патрубками выполнены постоянной толщины, а со стороны набегающего на нее потока имеют обтекаемую форму с занижением толщины к входной кромке.

12. Насос по п.1, отличающийся тем, что нижняя часть кольцевой перегородки по всему периметру имеет занижение по толщине стенки.

| КОСТИН В.И., КУРОПАТОВ А.И | |||

| О выборе главных циркуляционных насосов первого контура перспективных установок с натриевым теплоносителем | |||

| Теплоэнергетика, 1978, №3, с.54-57, рис.2 | |||

| Центробежный насос | 1977 |

|

SU823653A1 |

| Электрический утюг | 1956 |

|

SU106682A1 |

| CN 102116311 A, 06.07.2011 | |||

| FR 1246860 A, 25.11.1960. | |||

Авторы

Даты

2013-11-27—Публикация

2012-10-22—Подача