Изобретение относится к вихревому сжиганию и/или газогенерации твердых топлив и может быть использовано в малой и промышленной энергетике преимущественно для утилизации горючих отходов, биомассы, или иных веществ, содержащих углерод и водород, например, некондиционных и мелкотоварных углей, торфа, отходов промышленности, агрохозяйств, бытовых отходов с целью получения горючих газов.

Достоинством сжигания и/или газогенерации топлив в вихревых реакторах является возможность создания хорошо стабилизированного управляемого вихря с многократным увеличением времени пребывания в реакторе топлива, биомассы и несущего газового вихря, что способствует более полному завершению процесса газогенерации или его отдельных стадий при одновременной интенсификации всех процессов. Реакторы представляют собой вихревые аппараты камерного типа, например, циклоны и улитки, содержащие цилиндрические или криволинейные камеры с тангенциальной подачей воздуха и топлива.

Известен способ вихревого сжигания и/или газогенерации твердого высокозольного топлива и циклонный реактор для его осуществления (Афанасьев Ю.О., Козлова Г.С., Богомолов А.Р., Медяник B.C. Испытание циклонного реактора для сжигания высокозольного топлива, Теплоэнергетика, №12, 2011 г., стр.47-52). Согласно известному способу топливо и первичный воздух подают в первую ступень реактора через кольцевой канал, в котором топливо смешивают с первичным воздухом и через прямоугольные сопла подают в камеру сгорания первой ступени реактора с двумя горелками для разогрева реактора начальном процессе розжига. Размер второй ступени реактора увеличен относительно первой, а третья ступень снабжена тангенциальными регулируемыми каналами подвода вторичного воздуха. Верхняя четвертая ступень аппарата предусмотрена для улавливания мелких частиц золы. При использовании способа в известном циклонном аппарате происходит разделение мелких частиц топлива по размерам и массе и избирательное сгорание на полках ступеней аппарата. Кроме того, в области второй и третьей ступеней возникает центральная зона рециркуляции топлива, подобная циркулирующему кипящему слою и обладающая всеми его преимуществами. Однако при сжигании угля марки «Д» Кузнецкого месторождения шахты «Листвяжная» фракции 0…1 мм и даже древесно-угольной смеси было установлено, что начальная закрутка и скорость воздушно-угольной смеси недостаточны для подъема крупных угольных частиц, поэтому часть их падает сразу в бункер золы. Кроме того, при подаче только первичного воздуха в составе воздушно-угольной смеси часть крупных частиц топлива оседает на полках второй и третьей ступеней. При подаче вторичного воздуха в соотношении V1/V2=0,4…0,5 все топливо циркулирует в области второй и третьей ступеней и не осаждается на полках. Для предотвращения падения крупных частиц топлива в бункер на входе в аппарат, предприняты меры по увеличению параметра закрутки и входной скорости смеси. Для этого лопатки каналов тангенциального ввода воздушно-угольной смеси в первой ступени реактора подогнуты на 5 мм. Известно, что при сжигании и/или газификации твердых топлив в улиточных и циклонных камерах происходит дополнительный и устойчивый занос угловых, спиралевидных областей у швов стыковки торцов вихревой камеры и ее криволинейной боковой стенки, часто сопровождаемый еще и заносом или шлакованием боковой стенки. Эти явления вызывают постепенное, часто быстрое разрушение всего вихревого процесса горения и/или газификации.

Анализ известного источника с позиций вышеназванного явления свидетельствует, что для снижения концентрации твердой взвеси на периферии вихря в местах потенциального завала, авторы идут по пути равномерно рассредоточенного внесения дополнительного момента вращения в зоны завала вихревой камеры и увеличения скоростей пылевоздушного потока в первой зоне процесса создания и стабилизации первичного пылевоздушного вихря. На практике это неизбежно вызовет повышение затрат энергии на воздушное дутье, либо приведет к снижению производительности топливосжигающего устройства.

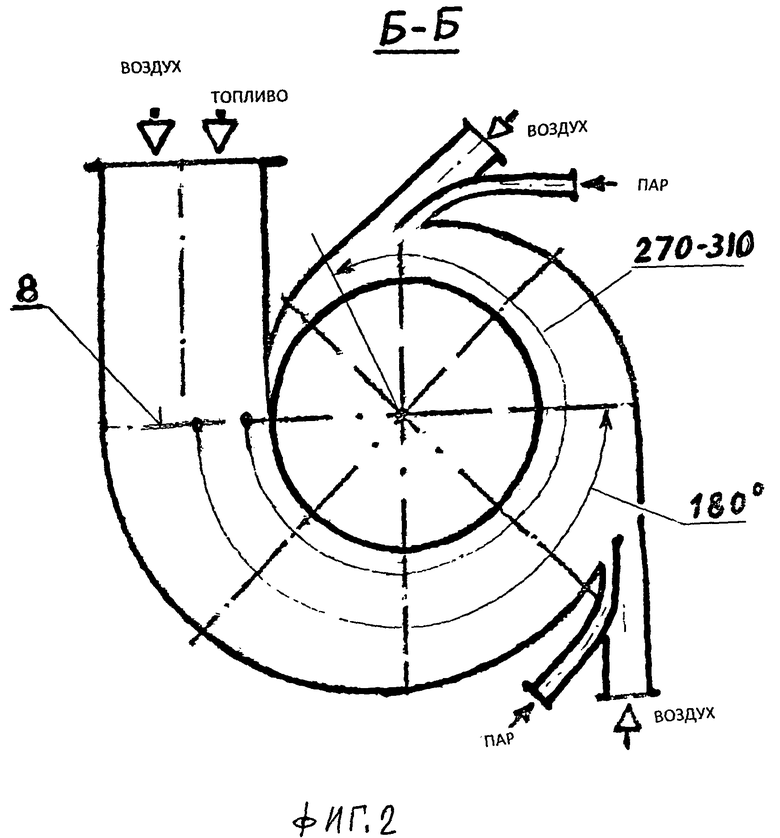

Возможно по этим причинам вихревые реакторы, как циклонные, так и улиточные, до сих пор не нашли широкого промышленного применения. Задача настоящего изобретения заключается в повышении надежности и экономичности вихревых реакторов для сжигания и/или газификации твердых топлив. Для этого в угловые пристенные зоны корпуса реактора на стыке торцов камеры и ее криволинейной боковой стенки дополнительно вводят не менее трех тангенциальных струй воздуха или водяного пара массовым расходом от 3 до 7% от объема используемого воздуха, а в среднее сечение вихря со стороны боковой стенки вихревой камеры в месте поворота вихря на 180 и 270-310 градусов от начала его формирования вводят не менее двух тангенциальных струй воздуха или водяного пара массовым расходом от 10 до 30% от всего объема используемого воздуха. Реактор для осуществления этого способа содержит не менее трех тангенциальных воздушных и/или паровых сопел, рассредоточенных в каждой угловой пристенной зоне корпуса реактора у швов стыковки торцов камеры и ее криволинейной боковой стенки, а также не менее двух тангенциальных воздушных и/или паровых сопел, смонтированных на средине высоты боковой стенки реактора, рассредоточенных на ней на 180, 270-310 градусов от входного сечения вихревой камеры.

Исследования авторов показали, что при повороте струи воздуха, газа и их смеси с твердыми частицами вдоль криволинейной боковой стенки вихревой камеры, их суммарный момент вращения на радиусе струи от оси вращения формируемого вихря до боковой стенки камеры может реально увеличиваться до двух раз по сравнению с моментом вращения, который формируется при входе этой струи в камеру на срезе ее входного тангенциального окна. Опытным путем также установлено, что на периферии потока у стенки камеры, по мере развития или поворота потока значения вращательных скоростей в достаточно заметном толстом пристенном слое падают до нуля, что вызывает многократное снижение момента вращения, переносимого этим пристенным слоем, вызывая в этих местах характерные отложения твердой фазы у боковой стенки улитки или шлакование циклона с горением топлива. Эти отложения быстро накапливаются и вызывают дополнительную деформацию всего потока, разрушая структуру потока на выходе из вихревой камеры (в круглом выходном окне), вызывают дополнительные потери момента вращения закрученного потока и, тем самым, быстро усиливают вынос из нее твердой фазы. При организации горения или газогенерации твердой фазы в камере сгорания и/или газогенератра в большинстве экспериментов эти отложения не только разрушали структуру несущего и холодного и горящего газо-пылевого вихря, ухудшая или разрушая базовые технологические процессы, приводя аппарат к неработоспособности. При таких нарушениях движения потока в ряде зон камеры осевые скорости и осевой импульс возрастают, дополнительно разрушая собственно сам механизм центробежной сепарации твердой фазы из закрученного потока на криволинейной стенке улитки или циклона. Это является, по-видимому, главной причиной выноса взвеси из улиток или циклонов. Авторами установлены зоны пристенной области корпуса реактора, где потери момента вращения и однофазного и двухфазного потока максимальны, и где отложения твердой взвеси начинается быстро, причем в широком диапазоне скоростей и концентраций взвеси, практически независимо от исходной загрузки газового потока с твердой фазой. Эта область начинается в угловых зонах на стыке торцов вихревой камеры и ее криволинейной боковой стенки, и далее при повороте пристенной струи вдоль боковой стенки на 180 и 270-310 градусов, начиная от входного сечения вихревой камеры. Поэтому дополнительными струями воздуха и/или водяного пара, подаваемыми тангенциально в угловые пристенные зоны корпуса реактора на стыке торцов камеры и ее криволинейной боковой стенки массовым расходом от 3 до 7% от всего объема воздуха, используемого для сжигания и/или газогенерации, а также в среднее сечение вихря массовым расходом от 10 до 30% от того же объема воздуха, в месте поворота вихря на 180 и 270-310 градусов от начала его формирования, обеспечивается существенное повышение равномерности распределения твердой фазы топлива у боковой стенки камеры и времени пребывания этой фазы в первых стадиях процесса воспламенения, газификации и/или горения топлива, и, как следствие - устранение заноса значительных участков этих угловых пристенных зон, а также шлакования и заноса боковой стенки камеры в широком диапазоне режима горения и/или газификации твердой массы с разными теплотехническими свойствами.

Новый технический результат, достигаемый завяленным изобретением, заключается в устранении заноса угловых, спиралевидных областей у швов стыковки торцов вихревой камеры и ее криволинейной боковой стенки, а также заноса или шлакования боковой стенки.

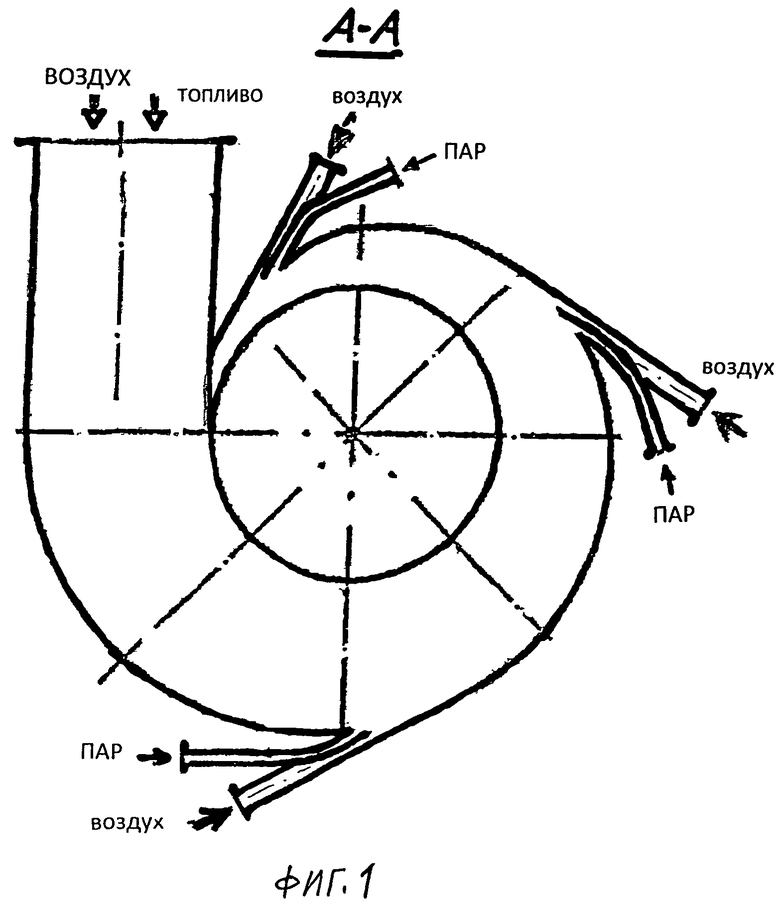

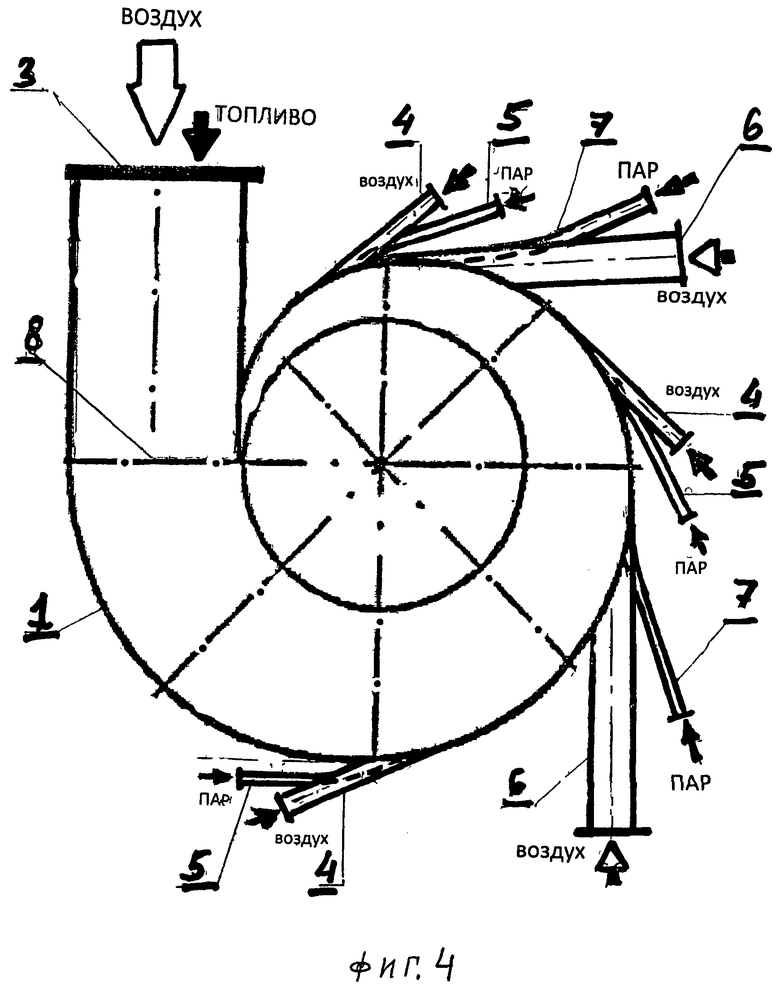

Заявленный способ иллюстрируется фиг.1, 2, где на фиг.1 изображена схема подачи трех тангенциальных струй воздуха и/или пара в угловые пристенные зоны корпуса вихревого реактора - улитки на стыке торцов камеры и ее криволинейной боковой стенки; на фиг.2 - схема подачи двух тангенциальных струй воздуха и/или пара в среднее сечение вихря со стороны боковой стенки вихревой камеры в месте поворота вихря на 180 и 270-310 градусов от начала его формирования. Заявленный реактор иллюстрируется фиг.3, 4, где на фиг.3 изображен корпус реактора - улитки, вид сбоку; на фиг.4 - то же, вид сверху.

Ректор - улитка содержит корпус, образованный криволинейной боковой стенкой 1 и двумя плоскими торцами 2. Реактор имеет входной патрубок 3 и выходное оконо на одной из торцевых стенок (не показано). В корпусе выполнены три тангенциальных воздушных сопла 4 и три тангенциальных паровых сопла 5. Сопла 4 и 5 рассредоточены в каждой угловой пристенной зоне корпуса реактора у швов стыковки торцов 2 камеры и ее криволинейной боковой стенки 1. Кроме того, в корпусе выполнены два тангенциальные воздушные 6 и два тангенциальные паровые сопла 7, смонтированные на средине высоты боковой стенки 1 реактора, рассредоточенные на изгибе боковой стенки 1 вихревой камеры соответственно на 180, 270-310 градусов от входного сечения 8.

Испытания заявленного изобретения были проведены на опытно-промышленном газогенераторе мощности до 2.5 МВт по теплоте сгорания полученного в нем горючего генераторного газа, изготовленном на основе заявленного реактора, и на его холодных изотермических моделях, как на чистом воздухе, так и на запыленном с разной концентрацией твердой взвеси разных свойств. Процессом горения и/или газификации при смене топлива или сильном изменении его теплотехнических и физических характеристик, управляли распределением объема воздуха через тангенциальные сопла.

Через тангенциальные воздушные сопла 4, расположенные у швов стыковки торцов камеры и ее криволинейной боковой стенки, подавали 80-85 м3/час воздуха, что составляло 5-6% от всего объема воздуха, используемого на весь процесс горения, который составлял 1500 м3/час. Это способствовало радикальному снижению заноса улитки твердой взвесью, сначала ее угловых зон, а затем, боковой стенки и всей улитки. Полное устранение заноса улитки твердой взвесью достигается при тангенциальной подаче от 100 до 150 м3/час воздуха через сопла 6, что составляло, от 10 до 30% от всего объема воздуха, используемого на весь процесс газогенерации. После этой подачи значительно мере устранено падение момента вращения струи практически до нуля в пристенной зоне улитки в области поворота вихря в улитке на углы на 180, и на 270-310 градусов от начала его формирования.

Устранение заноса угловых, спиралевидных областей у швов стыковки торцов вихревой камеры и ее криволинейной боковой стенки, а также заноса или шлакования боковой стенки, повышает надежность и экономичность вихревых реакторов для сжигания и/или газификации твердых топлив. Изобретение апробировалось на таких твердых топливах, как опил, шелуха овса и пшеницы, отбеленная глина, горючие сланцы, бурый уголь, смесь каменного и бурого углей с биомассой. Оно может применяться для сжигания и/или газификации многих видов твердых топлив, в том числе ухудшенного и нестабильного качества, а также разнообразной биомассы (отходов, переработки древесины или переработки и отходов растительного происхождения, особенно, зерновых) практически в любых известных схемах энергоснабжения. Коммерчески наиболее просто и дешево его применять для автономных или сравнительно небольших отопительных систем. Возможна и очень перспективна реализация изобретения в технологиях совместной выработки (когенерации) теплоты и электроэнергии, как на небольших электростанциях систем рассредоточенной генерации, так и на мощных тепловых электрических станциях, - как для частичного, так и для полного замещения этим газом, полученным в заявляемом реакторе по предлагаемой технолоии, содержащим углерод из растений или отходов, сжигания на всех этих объектах дорогих и/или экологически опасных традиционных ископаемых топлив, и во всех случаях сокращая выбросы в атмосферу климатообразующего CO2 ископаемого происхождения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИХРЕВОЙ ГАЗОГЕНЕРАЦИИ И/ИЛИ СЖИГАНИЯ ТВЕРДЫХ ТОПЛИВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2577265C2 |

| ГОРЕЛКА | 1991 |

|

RU2044956C1 |

| МЕХАНИЗИРОВАННАЯ СЛОЕВАЯ ТОПКА | 2013 |

|

RU2552009C1 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2258866C1 |

| Топка | 1986 |

|

SU1437613A1 |

| ПРЕДТОПОК | 1988 |

|

RU1757288C |

| ВИХРЕВАЯ ТОПКА | 2009 |

|

RU2406023C1 |

| ВИХРЕВАЯ ТОПКА | 2013 |

|

RU2582722C2 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 2014 |

|

RU2573078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293108C1 |

Изобретение может быть использовано для утилизации горючих отходов, биомассы или иных веществ, содержащих углерод и водород, с целью получения горючих газов. Способ включает подачу в реактор топлива воздуха, их смешивание, сгорание смеси и/или газификации содержащейся в ней твердой основы. В угловые пристенные зоны корпуса реактора на стыке торцов камеры и ее криволинейной боковой стенки дополнительно вводят не менее трех тангенциальных струй воздуха и/или водяного пара массовым расходом от 3 до 7% от объема используемого воздуха, а в среднее сечение вихря со стороны боковой стенки вихревой камеры вводят не менее двух тангенциальных струй воздуха или водяного пара массовым расходом от 10 до 30% от объема используемого воздуха в месте поворота вихря на 180 и 270-310 градусов от начала его формирования. Технический результат заключается в устранении заноса угловых, спиралевидных областей у швов стыковки торцов вихревой камеры и ее криволинейной боковой стенки, а также заноса или шлакования боковой стенки. 2 н.п. ф-лы, 4 ил.

1. Способ вихревого сжигания и/или газификации твердых топлив, включающий подачу в реактор топлива воздуха, их смешивание, сгорание смеси и/или газификации содержащейся в ней твердой основы, отличающийся тем, что в угловые пристенные зоны корпуса реактора на стыке торцов камеры и ее криволинейной боковой стенки дополнительно вводят не менее трех тангенциальных струй воздуха и/или водяного пара массовым расходом от 3 до 7% от объема используемого воздуха, а в среднее сечение вихря со стороны боковой стенки вихревой камеры вводят не менее двух тангенциальных струй воздуха или водяного пара массовым расходом от 10 до 30% от объема используемого воздуха в месте поворота вихря на 180 и 270-310 градусов от начала его формирования.

2. Реактор для вихревого сжигания и/или газификации твердых топлив, содержащий корпус с боковой стенкой и входное тангенциальное сопло для подачи воздуха и топлива, отличающийся тем, что корпус реактора содержит не менее трех воздушных и/или паровых сопел, рассредоточенных в каждой угловой пристенной зоне корпуса реактора у швов стыковки торцов камеры и ее криволинейной боковой стенки, а также не менее двух тангенциальных воздушных и/или паровых сопел, смонтированных на средине высоты боковой стенки реактора, рассредоточенных на изгибе боковой стенки вихревой камеры соответственно на 180, 270-310 градусов от входного сечения вихревой камеры.

| НИЗКОЭМИССИОННЫЙ ЦИКЛОННЫЙ РЕАКТОР | 2010 |

|

RU2446350C1 |

| Циклонная топка | 1977 |

|

SU813083A1 |

| ВИХРЕВАЯ ТОПКА | 1996 |

|

RU2126932C1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

2013-11-27—Публикация

2012-07-02—Подача