ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ Приоритет данной заявки заявляется по предварительной патентной заявке №61/020902, поданной 14 января 2008 года, которая полностью включена в данный документ посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение относится к выпускной головке, а более конкретно, к выпускной головке, предназначенной для многоступенчатого вертикального насоса высокого давления, в том числе для вертикальных турбинных шламовых насосов (VTSH).

2. Краткое описание уровня техники

Из данной области техники известны VTSH насосы, которые работают в вертикальном положении и в которых используется емкость с вращающейся крыльчаткой, погруженной в объем с нагнетаемой жидкостью или текучей средой, в которой имеются включения вязкого материала или других механических примесей. Как правило, VTSH насосы более эффективны в более широком основном диапазоне производственной мощности по сравнению с обычными шламовыми насосами и могут работать с применением разнообразных стандартных наземных приводов, тем самым исключая необходимость использования подводных приводов.

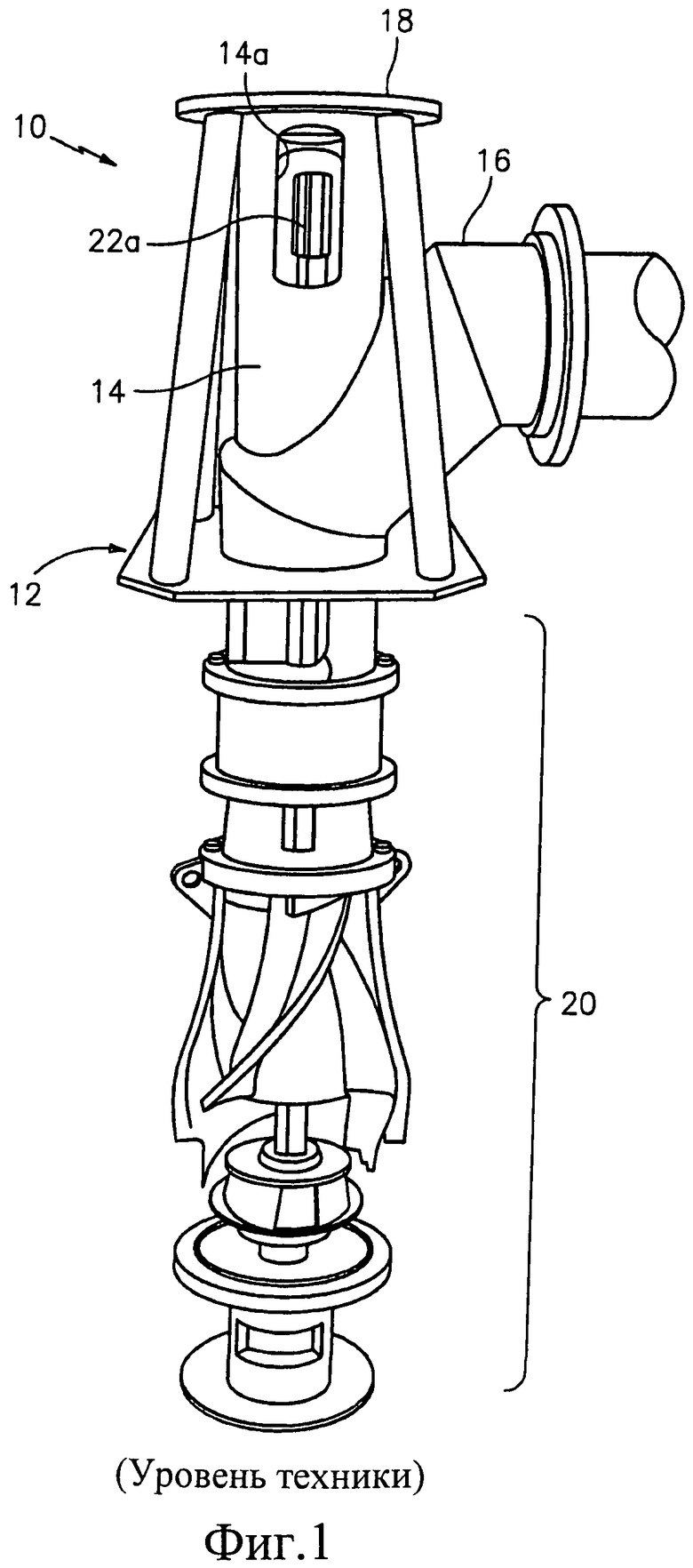

В качестве примера на Фиг.1 и Фиг.2 изображен узел известного VTSH насоса фирмы Fairbanks Morse Pumps, причем на Фиг.1 приведено графическое изображение известного узла вертикального турбинного шламового насоса (VTSH) фирмы Fairbanks Morse Pumps, в целом обозначенного номером 10 позиции, а на Фиг.2а - Фиг.2d изображен чертеж известного узла VTSH насоса, изображенного на Фиг.1. Как правило, VTSH насос 10 имеет головку 12, соединяющую насос, в целом обозначенный номером 20 позиции, и двигатель 30. Указанный насос обычно содержит крыльчатки для удаления нерастворимых примесей, имеющие тупоконечные, сильно округленные передние лопасти, выполненные в форме толстого гидрокрыла для обеспечения прохода крупных твердых частиц и сильновязких материалов; выпускной диффузор имеет три симметрично расположенные сильно округленные лопасти, которые служат для уравновешивания радиальных гидравлических сил и предотвращения радиальной нагрузки на крыльчатку; маслозаборник имеет четыре направляющие лопасти, управляющие потоком, поступающим в крыльчатку, а отсутствие заднего подшипника означает устранение какого-либо препятствия протеканию инородных тел в крыльчатку; по всей длине колонны выполнена внутренняя вертикальная разделительная перегородка, расположенная на одной линии с вертикальными выпусками лопасти емкости; разделительная перегородка проходит в выпускной патрубок, препятствуя накоплению загрязнений на трубе, которая окружает вал; выпускной патрубок может быть выполнен либо наземным, либо подземным; трансмиссионный вал и подшипники полностью закрыты, имеют независимую систему смазки и изолированы от закачиваемой жидкости. В частности, головка 12 имеет трубу 14 для размещения уплотнения, установленную между коленчатым переходом 16 и крепежной плитой 18, на которой установлен двигатель 20; при этом в трубе 14 выполнены диаметрально противоположные отверстия 14а, обеспечивающие соединение вала 20а насоса 20 и вала 30а двигателя 30 с использованием соединительной муфты 40. Один из недостатков данной конструкции VTSH насоса состоит в том, что труба 14 затрудняет соединение вала 20а насоса 20 и вала 30а двигателя 30 с использованием соединительной муфты 40.

Кроме того, известны и другие VTSH насосы, в частности, описанные в патентах США №4063849 и №5496150, причем в первом из указанных патентов описан откачивающий насос, в выпускном коленчатом патрубке которого выполнены диаметрально противоположные отверстия, а во втором из указанных патентов описан VTSH насос с выпускным коленчатым патрубком 30, не имеющим никаких диаметрально противоположных отверстий.

Имеется производственная необходимость создания конструкции VTSH насоса, благодаря которой ускорено и облегчено соединение вала насоса с валом двигателя.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение предлагает новую уникальную выпускную головку, содержащую плиту для крепления двигателя, устанавливаемую на двигателе или прикрепляемую к нему, опорную плиту, устанавливаемую на насосном узле или прикрепляемую к нему, коленчатый переход, установленный на опорной плите и предназначенный для обеспечения выпуска из насосного узла, трубу для размещения уплотнения, соединенную с коленчатым переходом и предназначенную для размещения механического или набивного уплотнения, опорные трубы, расположенные между плитой для крепления двигателя и опорной плитой, и ребра, расположенные между опорными трубами и указанной трубой для размещения уплотнения и предназначенные для предотвращения по существу бокового и торсионного смещения, включая смещение, обусловленное гидравлическими силами реакции у нагнетательного патрубка насоса и инерцией приводного средства.

Предложенная выпускная головка ускоряет и облегчает соединение вала насоса с валом двигателя в указанных VTSH насосах по сравнению с известными на сегодняшний день технологиями.

Согласно некоторым вариантам выполнения настоящего изобретения выпускная головка может отличаться одной или несколькими приведенными ниже особенностями:

Опорные трубы могут представлять собой конфигурацию из 4 опорных труб, выполненных с возможностью принятия на себя веса вертикального двигателя, крутящего момента, осевой нагрузки насоса, а также сил и моментов, действующих на нагнетательный патрубок. Рамки изобретения не ограничивают количество опорных труб. Например, предполагается, что в вариантах выполнения, не выходящих за рамки изобретения, может быть выполнено больше или меньше четырех опорных труб.

Конфигурация выпускной головки может обеспечивать доступ к соединительной муфте и к гнезду уплотнения в диапазоне 360°.

Выпускная головка может быть выполнена с обеспечением восприятия удвоенной нагрузки на нагнетательный патрубок согласно стандарту АНИ 610 с приданием выпускной головке жесткости, обеспечивающей противостояние силам и моментам, соответствующим стандарту АНИ.

Выпускная головка может быть выполнена в виде части многоступенчатого вертикального насоса высокого давления.

В отличие от обычных конструкций колена выпускная головка может иметь коленчатый патрубок из трех скошенных под углом частей, выполненный без сварных ребер с обеспечением противостояния силам и моментам.

Выпускная головка может быть выполнена с укороченной высотой с обеспечением улучшения общей вибрации насоса благодаря меньшему консольному расстоянию от основания до верхнего подшипника двигателя.

Конфигурация выпускной головки может быть выполнена с обеспечением общей амплитуды вибрации, достигаемой в результате максимального относительного перемещения между трубой для размещения уплотнения и плитой для крепления двигателя, составляющего примерно 0,003 дюйма (примерно 0,08 мм).

Плита для крепления двигателя, опорная плита, коленчатый переход, труба для размещения уплотнения, опорная труба и вспомогательные ребра выпускной головки могут иметь оптимизированную конфигурацию конструкции, размеры которой получены путем выполнения статического и динамического анализа прочности конструкции для конкретных расчетных условий, с помощью которого определяют конкретную конфигурацию с применением параметрической конструкции выпускной головки.

Труба для размещения уплотнения в выпускной головке может иметь меньшие размеры по сравнению с известными аналогичными трубами, чтобы уменьшить количество гидравлических потерь, улучшить распределение гидравлического давления в коленчатом переходе и облегчить установку механического или набивного уплотнения.

Выпускная головка может иметь опорную плиту меньшей площади, так что угол опирания трубных опор составляет примерно 80° в отличие от 60°-70° для известных аналогичных устройств, используемых в областях применения насосов высокого давления.

Выпускная головка может иметь минимальное отклонение трубной опоры, рассчитываемое в процессе конструирования в ходе выполнения анализа методом конечных элементов для оценки отклонения трубы для оптимизации заданного поперечного сечения.

Вспомогательные ребра могут представлять собой 4 дополнительных ребра, соединяющих опорные трубы с трубой для размещения уплотнения. Рамки изобретения не ограничивают количество вспомогательных ребер жесткости. Например, в рамки изобретения входят варианты выполнения, в которых количество вспомогательных ребер жесткости отличается от 4.

В выпускной головке могут отсутствовать внешние ребра жесткости, поскольку собственная частота контролируется путем выполнения анализа методом конечных элементов в процессе конструирования, а также путем изменения толщины стенки поперечного сечения коленчатого перехода и трубных опор.

Коленчатый переход может быть выполнен с нагнетательным фланцем, имеющим сварное стыковое соединение. Рамки изобретения не ограничены типом или видом сварного соединения. Например, в рамки изобретения входят варианты выполнения, которые предполагают использование сварных соединений другого типа и вида.

Настоящее изобретение обеспечивает повышенную жесткость конструкции стойки для двигателя для примерно двукратных нагрузок на нагнетательный патрубок по стандартам АНИ и максимального расчетного давления на фланец нагнетательного патрубка при максимальном относительном перемещении между гнездом уплотнения и плитой крепления двигателя, составляющем порядка 0,003 дюйма (0,08 мм). Обычная, существующая на сегодняшний день конструкция того же размера соответствует относительному перемещению порядка 0,012 дюйма (0,3 мм) при использовании однократных нагрузок на нагнетательный патрубок по стандартам АНИ.

Более того, каждый компонент настоящего изобретения может быть спроектирован по заказу с использованием анализа методом конечных элементов на основе оптимизированной параметрической модели для таких размеров многоступенчатой выпускной головки/стойки для двигателя, которые ранее не использовались. Специалисты должны понимать, что анализы методом конечных элементов известны в данной области техники, и рамки настоящего изобретения не ограничены использованием какого-либо конкретного уже известного, либо разработанного в будущем типа или вида указанного анализа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

Фиг.1 представляет собой схематическое изображение известного узла вертикального турбинного шламового насоса, разработанного фирмой Fairbanks Morse Pumps.

Фиг.2 (включая Фиг.2а - Фиг.2d) изображает сборочный чертеж узла, представленного на Фиг.1.

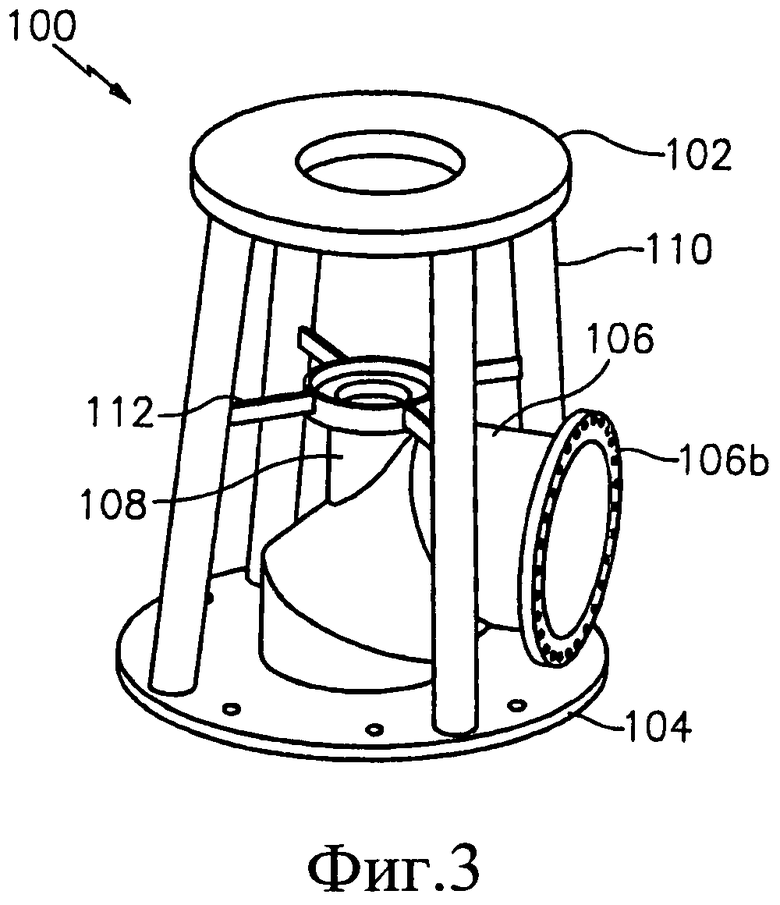

Фиг.3 представляет собой схематическое изображение головки O-образной конструкции, выполненной в соответствии с некоторыми вариантами выполнения настоящего изобретения.

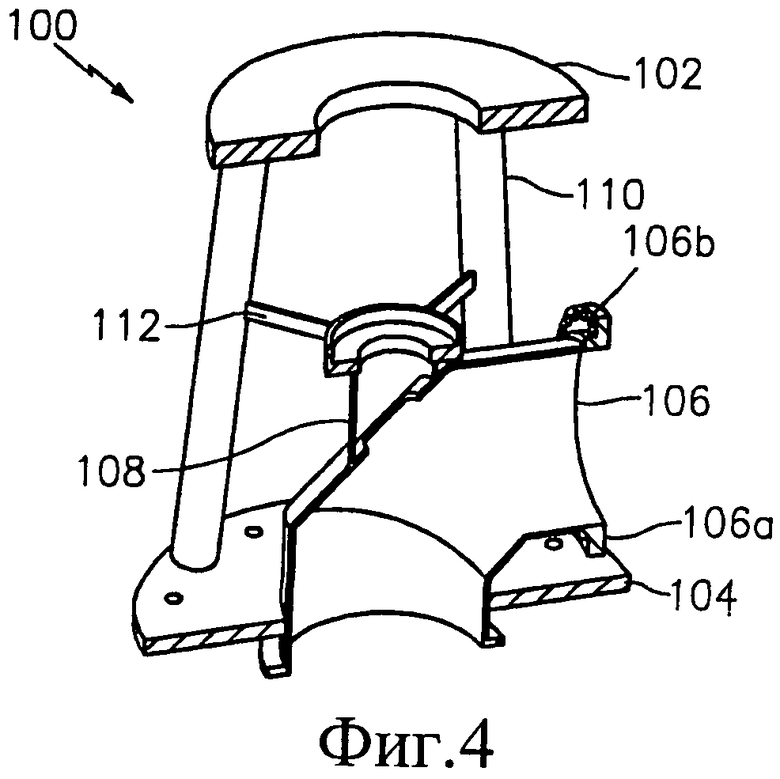

Фиг.4 представляет собой схематический разрез головки O-образной конструкции, изображенной на Фиг.3.

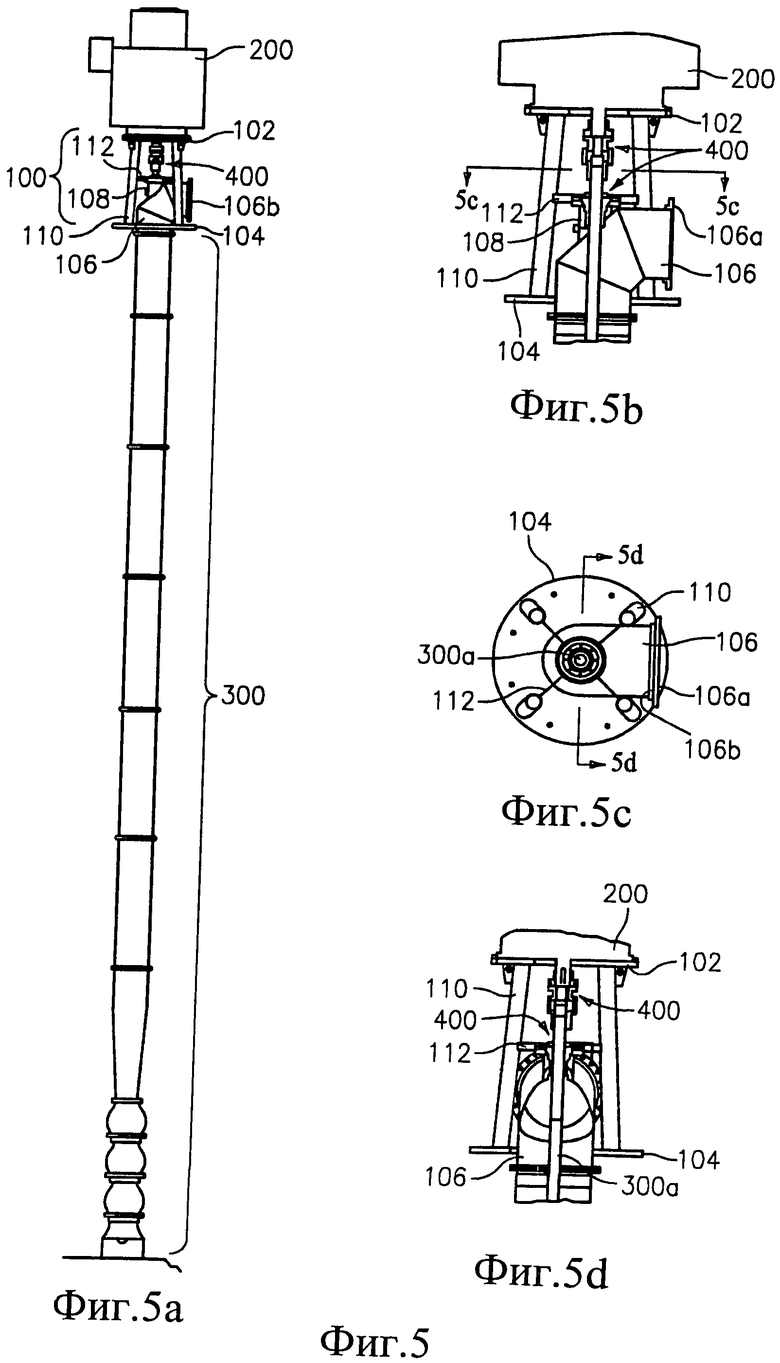

Фиг.5 (включая Фиг.5а - Фиг.5d) изображает сборочный чертеж головки O-образной конструкции, представленной на Фиг.3 - Фиг.4 и выполненной в соответствии с некоторыми вариантами выполнения настоящего изобретения, причем на Фиг.5с изображен разрез по линии В-В установочной детали, изображенной на Фиг.5b, а на Фиг.5d изображен разрез по линии С-С уплотнительной детали, изображенной на Фиг.5 с.

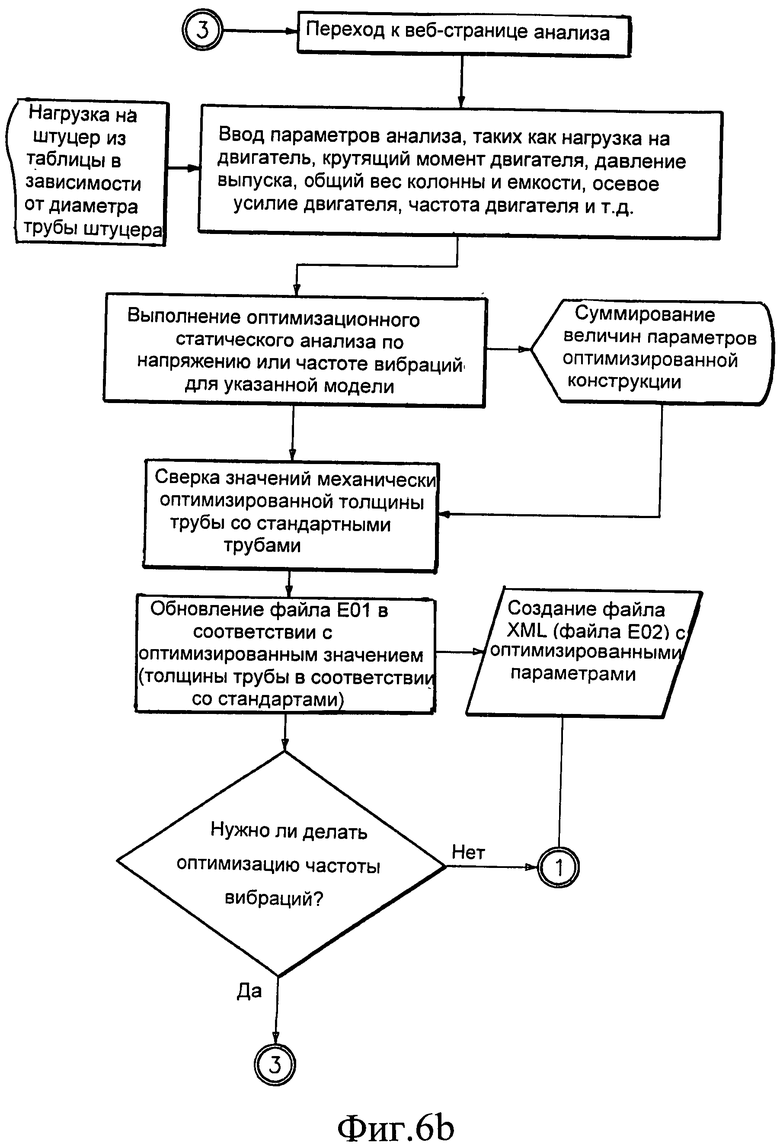

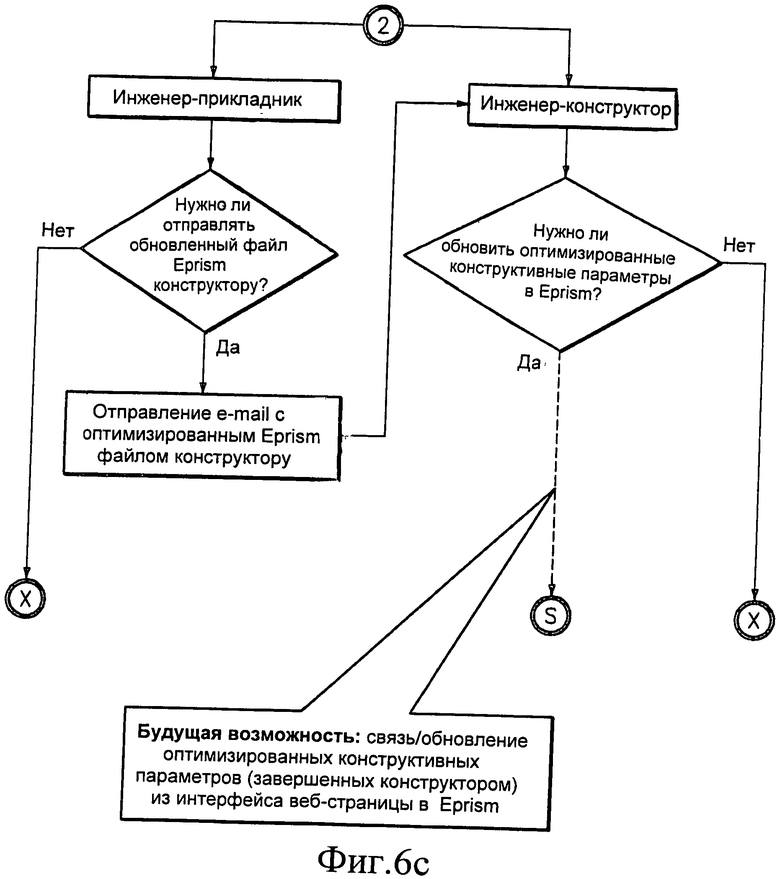

Фиг.6 (включая Фиг.6а - Фиг.6d) изображает блок-схему автоматизированного способа оптимизации, причем на Фиг.6а - Фиг.6 с проиллюстрированы этапы указанного способа, а Фиг.6d изображает расшифровку элементов, изображенных на Фиг.6а - Фиг.6с.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг.3 - Фиг.5 в качестве примера изображена O-образная конструкция выпускной головки, выполненной в соответствии с некоторыми вариантами выполнения настоящего изобретения и в целом обозначенной номером 100 позиции.

Выпускная головка 100 отличается тем, что имеет плиту 102 для крепления двигателя, устанавливаемую на двигателе 200 или прикрепляемую к нему (смотри Фиг.5); опорную плиту 104, устанавливаемую на насосном узле, изображенном на Фиг.5 и в целом обозначенном номером 300 позиции, или прикрепляемую к нему; коленчатый переход 106, установленный на опорной плите 104 и предназначенный для обеспечения выпуска из насосного узла 300; трубу 108 для размещения уплотнения, соединенную с коленчатым переходом 106 и предназначенную для размещения в ней механического или набивного уплотнения, в целом обозначенного номером 400 позиции; опорные трубы 110, расположенные между плитой 102 и опорной плитой 104; а также ребра 112, установленные между опорными трубами 110 и трубой 108 и предназначенные для предотвращения по существу бокового и торсионного смещения, включая смещение, обусловленное гидравлическими силами реакции у форсунки насоса, и инерцией приводного устройства.

Головка O-образной конструкции, выполненная в соответствии с настоящим изобретением, может иметь одну или несколько приведенных ниже характерных особенностей:

- Конфигурация из четырех опорных труб 110, выдерживающая вес расположенного вертикально двигателя, крутящий момент, осевое усилие насоса, а также силы и моменты, действующие на нагнетательный патрубок.

- Доступ в диапазоне 360° к соединительной муфте и уплотнительному гнезду, что является важным обстоятельством, поскольку облегчает персоналу, ответственному за техническое обслуживание, легкость извлечения соединительных и уплотнительных компонентов.

- Головка с общей O-образной конструкцией выдерживает удвоенные нагрузки на нагнетательный патрубок по 610 стандарту АНИ, 8 и 10 издание, а это является особенно предпочтительным, поскольку означает, что жесткость выпускной головки соответствует силам и моментам стандарта АНИ.

- Головка с общей O-образной конструкцией соответствует 610 стандарту АНИ, 8 и 10 издание для нефте-газового и химического рынков, следовательно, общий принцип конструкции удовлетворяет требованиям Американского общества инженеров-механиков в части VIII для конструкции и части IX для сварки и может быть применен для многоступенчатых вертикальных насосов высокого давления.

- Как показано на чертежах, коленчатый переход 106 выполнен в виде более короткого коленчатого патрубка из 3-х скошенных под углом 45° частей, выполненного без сварных ребер для обеспечения противостояния силам и моментам.

- Меньшая высота, которая уменьшает общую вибрацию насоса, что обусловлено меньшим консольным расстоянием от грунтового основания до верхнего подшипника двигателя.

- Меньшая общая амплитуда вибрации, достигаемая в результате получения максимального взаимного перемещения между трубой 108 для размещения уплотнения и плитой 102 для крепления двигателя, составляющего примерно 0,003 дюйма (примерно 0,08 мм).

- Оптимизированная конфигурация конструкции: каждый производственный заказ предполагает выполнение статического и динамического анализа конструкции для конкретных расчетный условий, с помощью которого определяют конкретную конфигурацию при использовании параметрического дизайна выпускной головки.

- Посадочная труба 108 под уплотнение имеет небольшие размеры: эта особенность уменьшает количество гидравлических потерь, обеспечивает лучшее распределение гидравлического давления в коленчатом переходе и облегчает установку механического или набивного уплотнения 400 (Фиг.5).

- Меньшая площадь опорной плиты, при этом угол опирания четырех труб составляет примерно 80° в отличие от 60°-70° для известных аналогичных устройств, используемых в областях применения насосов высокого давления.

- Минимальное отклонение трубных опор: для каждого производственного заказа выполняют анализ методом конечных элементов с целью определения отклонения трубы для оптимизации заданного поперечного сечения. Вспомогательные четыре ребра 112, отходящие от трубных опор 110 к трубе 108 для размещения уплотнения, используются для предотвращения бокового и торсионного смещения, обусловленного гидравлическими силами реакции у нагнетательного патрубка насоса и инерцией приводного устройства.

- Отсутствует необходимость применения дополнительных ребер: собственная частота колебаний контролируется проведением анализа с использованием метода конечных элементов для каждого производственного заказа, а также варьированием толщины стенок коленчатого патрубка и поперечного сечения трубных опор.

- Нагнетательный фланец 106а коленчатого перехода 106 имеет сварной шов 106b со стыковым сварным соединением.

Размеры конструкции 100 O-образной головки будут зависеть от конкретного применения, таким образом рамки изобретения не ограничены каким-либо конкретным набором размеров. Размеры на Фиг.5а - Фиг.5d были приведены в качестве примера из предварительной заявки, по которой заявляется приоритет данной заявки, но рамки настоящего изобретения никоим образом не ограничены указанными размерами. В действительности, размеры составляют часть конкретной конфигурации конструкции для конкретного потребителя. В свете вышеуказанного, понятно, что размеры вариантов выполнения настоящего изобретения могут отличаться от изображенных на Фиг.5а - Фиг.5d размеров, соответствующих предварительной заявке.

СПОСОБ ПРОГРАММНОЙ ОПТИМИЗАЦИИ ВЫПУСКНОЙ ГОЛОВКИ

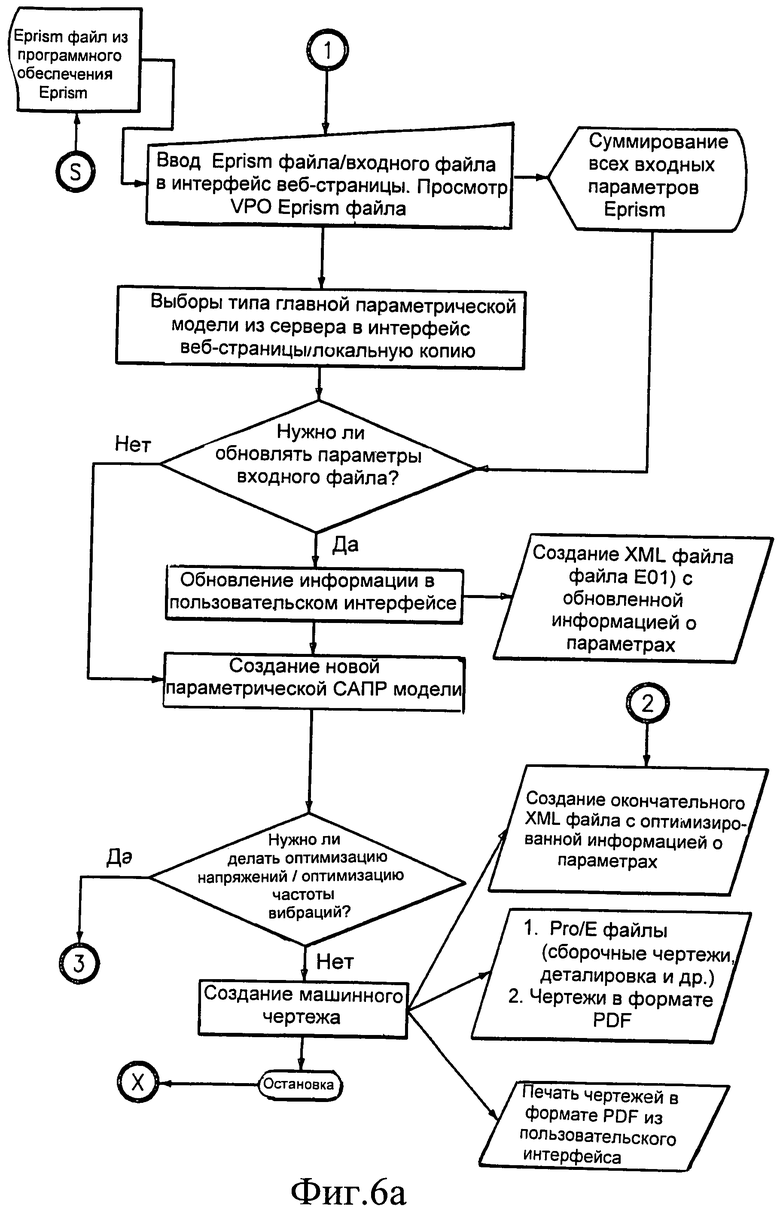

На Фиг.6 проиллюстрирован технологический способ оптимизации выпускной головки, этапы которого представлены на Фиг.6а - Фиг.6с, при этом указанный способ можно применять для конструирования выпускной головки, изображенной на Фиг.3 - Фиг.5 и описанной применительно к этим чертежам.

Приведенное в качестве примера описание способа оптимизации выпускной головки, которое будет понятно специалистам в данной области техники, заключается в следующем:

Способ использования утилиты оптимизации (УО) может быть выполнен за четыре основных этапа:

1. Стадия работы с Eprism

2. Конфигурация УО

3. Анализ и оптимизация с помощью УО

4. Создание чертежей с помощью УО

Стадия работы с Eprism

Утилита оптимизации начинает работу с программного обеспечения Eprism, которое разработано на основе прикладной программы Java (известной специалистам в данной области техники), когда инженер-прикладник выполняет комплектацию насоса, исходя из гидравлических условий. Важно отметить, что рамки изобретения не ограничены применением исключительно прикладной программы Eprism, поскольку варианты выполнения предполагают использование других типов или видов программ оптимизации, которые либо уже известны, либо будут разработаны. Eprism имеет встроенную связь, по которой инженер-прикладник запускает приложение оптимизатора путем передачи XML файла программы Eprism. XML Eprism файл содержит такие параметры, как размер выпускного отверстия, давление гидравлических испытаний, тип конструкции, BD двигателя, большое количество уточняющих размеров для конструкции головки. Данная информация записывается в память программы Eprism на основании ранее выполненных заказов и стандартных чертежей с использованием правила 80/20. При создании XML файла приложение оптимизатора будет открыто посредством проводника Internet Explorer. Начиная с данного момента, работа оптимизатора и Eprism не зависят друг от друга.

Конфигурация УО

XML файл, образованный с помощью программы Eprism, будет храниться в локальном компьютере по адресу CADocuments and Settings\username \PrismTemp\PrismTemp\ePrism_Proe\*xml. Можно нажать на кнопку «Save As» в странице конфигурации. Это действие загрузит главную параметрическую трехмерную САПР модель (Pro/E Wildfire2.0) из главной директории в директорию пользователя (модель пользователя) в самом сервере, который будет в дальнейшем изменен согласно требованиям с использованием XML файла. После копирования модели в директорию сервисная программа обновляет параметры Pro/E модели в пользовательской модели согласно значениям XML файла. 3D параметрическая САПР модель строится с использованием нормативов по VPO проектированию и выполнению, например, сварных швов, размеров труб, толщины, выступания плиты и т.д. Толщину труб устанавливают для типоразмера Sch 40, который представляет собой стандарт готовых изделий. В случае O-образной головки зазор будет составлять 1/2 дюйма (12,7 мм) на любой стороне выпускной трубы и опорной трубы.

Значения, полученные из Eprism XML файла, пользователь получает от сервисной программы в виде таблицы/списка. В случае необходимости пользователь может воспользоваться опцией изменения параметров в странице конфигурирования. Пользователь нажимает на кнопку «Set parameters», чтобы установить новые значения в пользовательской 3D САПР модели. Например, пользователь может обновить BD двигателя, марку фланца, тип конструкции головки и т.д. Если заданы все параметры, то пользователь должен нажать на кнопку «Analysis page» сервисной программы.

Дизайнер может войти в сервисную программу прямо с момента использования логина и пароля, но обычно инженер-прикладник должен получить XML файл из Eprism посредством передачи по email/пересылки папки с файлами.

АНАЛИЗ И ОПТИМИЗАЦИЯ С ПОМОЩЬЮ УО

Анализ и оптимизация с помощью УО являются важной стадией утилиты оптимизации и составляют ее основу. Все анализы, как правило, выполняют с использованием программного продукта Pro/Mechanica, хотя рамки изобретения не ограничены указанным продуктом. Данная стадия подразделяется на пять ступеней.

1. Статический Анализ

2. Статическая оптимизация

3. Анализ частоты вибраций

4. Оптимизация частоты вибраций

5. Статический Анализ (на основе модели частоты вибрации)

Утилита показывает все нагрузки, которые будут действовать на модель головки. В процессе данного анализа рассчитывают такие нагрузки, как например, нагрузки на нагнетательный патрубок (эксплуатационные нагрузки, нагрузки согласно требованиям Американского Нефтяного Института и т.д.), давление гидравлических испытаний, вес двигателя, крутящий момент двигателя, осевое усилие насоса, вес узла колонны и емкости, хотя в рамки изобретения входят и другие типы или виды нагрузок, которые либо уже известны, либо будут выявлены. Пользователь имеет свободу действий при обновлении значений нагрузок в веб-странице. Анализ выполнен с использованием двух разных моделей - Shell и Solid (оболочечной и твердотельной). Все инженеры по прикладной технике будут иметь доступ к оболочечной модели, а у конструктора будет доступ к проведению анализа с использованием оболочечных или твердотельных моделей. Как правило, оболочечные модели отнимают гораздо меньше времени, чем твердотельные модели. Анализ на основе твердотельной модели обычно более точен по сравнению с оболочечной моделью, но оболочечная модель точно настроена, поэтому расхождение результатов между указанными моделями может быть минимизировано.

1. Статический Анализ:

Утилита применяет вышеупомянутые нагрузки к модели и выполняет линейный статический анализ. Утилита выполняет обзор приведенных ниже выходных параметров модели на основании анализа, проведенного согласно нормативам по VPO проектированию.

- Как правило, все вертикальные прогибы плит должны быть меньше, например, 0,005 дюймов/фут.

- Относительное смещение (перпендикулярное к оси насоса) между центром плиты, на которой установлено механическое уплотнение, и верхней плитой, как правило, должно составлять менее, например, 0,004 дюйма (0,1 мм).

- Максимальное сдвигающее напряжение у пересечений труб, как правило, должно быть ниже допустимого напряжения, рассчитанного исходя из эксплуатационных или АНИ стандартов.

- Напряжение в болтах, как правило, должно быть ниже допустимого напряжения, рассчитанного исходя из эксплуатационных или АНИ стандартов.

Обобщенные результаты анализа выводятся на дисплее в виде веб-страницы для обзора и печати. Если какой-либо из выходных параметров не соответствует нормативным документам анализа, то утилита выводит сообщение «Модель должна быть оптимизирована». Это заставляет пользователя начать ступень статической оптимизации. Если же анализ прошел, то пользователю рекомендовано провести анализ частоты вибраций.

2. Оптимизационный Статический Анализ

Утилита имеет алгоритм получения оптимизированной модели, заранее разработанный для разных сценариев. Нижеперечисленные ситуации приведены в качестве примера для головки O-образной конструкции,

a) Если какая-либо плита не соответствует критерию вертикального отклонения, то утилита автоматически увеличит существующую толщину плиты, например, с шагом примерно 1/8 дюйма (3,2 мм), и снова будет выполнять статический анализ, пока отклонение плиты не будет соответствовать данному критерию.

b) Если максимальное напряжение сдвига превышает предельно допустимое значение, то толщину трубы нагнетательного патрубка увеличивают до следующего значения толщины, пользуясь таблицей трубных стандартов.

c) Если относительное отклонение не соответствует норме, то толщину выходной трубы будут увеличивать аналогично этапу b). В некоторых случаях даже при использовании максимальной толщины трубы ее невозможно выполнить, тогда утилита будет обновлять выходную трубу до следующего допустимого стандартного трубного размера при толщине, соответствующей типоразмеру SCH40. Кроме того, конструктивные связи строятся таким образом, чтобы диаметр выходной трубы не превышал диаметра выпускной трубы. Между опорной трубой и центральной частью предусмотрены четыре ребра, обеспечивающие лучшую устойчивость (чем меньше отклонение, тем более перпендикулярно к оси насоса).

Поскольку модель является параметрической, изменение диаметра выходной трубы приведет к изменению наружного диаметра центральной плиты, при этом автоматически сохраняя идентификационный символ (ID) нужной плиты для уплотнительного гнезда.

d) Если напряжение болта не соответствует заданному, то утилита будет обновлять диаметр болта и повторять выполнение анализа. После определенного размера утилита восстанавливает размер болта до исходного значения и выполняет подбор путем увеличения количества болтов. Всякий раз, когда размер болта увеличивается, утилита проверяет, проходит ли болт материал плиты. При необходимости она обновляет диаметр плиты или диаметр окружности болта.

e) Если множественные критерии не соответствуют заданным параметрам, то утилита будет выполнять вышеуказанные принципы оптимизации за один единственный прогон, при этом возможно даже уменьшить время, затрачиваемое на решение проблемы.

f) Утилита прогоняет «N»-e количество итераций, в зависимости от уровня сложности и приближения результатов исходной модели к допустимому диапазону. После окончания итераций утилита выводит оптимизированную модель с обновленными результатами для обзора и печати.

g) Если в каком-либо случае для данных условий нагрузки утилита не сможет найти оптимальное решение, она выведет на экране рекомендацию для пользователя «REFER TO FACTORY (ОБРАТИТЬСЯ К ИЗГОТОВИТЕЛЮ)».

3. Анализ частоты вибраций:

Утилита имеет возможности ввода информации о частоте вибрации двигателя, которая указана поставщиком двигателей. Утилита рассчитывает частоту вибрации двигателя при определении частоты вибрации системы (головка и двигатель). Например, нормативы расчета вытекают из ±25% отклонения от рабочей частоты вращения. После выполнения анализа частоты вибрации результаты (с учетом коэффициента запаса) выводятся для обзора и печати. В случае если частота системы не соответствует диапазону ±25%, утилита рекомендует пользователю приступить к «Оптимизационному Анализу Частоты вибрации». Если частота вибрации удовлетворительна, пользователь сможет приступить к окончательной стадии, а именно к «Созданию Чертежа с помощью УО».

4. Оптимизационный Анализ Частоты Вибрации

В случае O-образной головки частота вибрации будет резко колебаться из-за изменения толщины и размера трубных опор. Параметрическая модель учитывает диаметр нижней плиты, исходя из диаметра трубной опоры и отверстия маслосборника. Трубная опора всегда должна жестко опираться на основание, поэтому трубные опоры у нижней плиты расположены с учетом диаметров отверстий маслосборника.

После того, как модель оптимизирована применительно к условиям частоты вибрации, утилита выполнит окончательный прогон статического анализа.

5. Анализ Статического Анализа (Модель Этапа 4):

До создания чертежа утилита еще раз выполняет статической анализ (этап 3 и 4), если в модель вносится изменение, выявленное на основании анализа частоты вибрации. Данный этап обеспечивает окончательную оптимизированную модель, которая подверглась как статическому анализу, так и анализу частоты вибрации. Если имеется какое-либо несоответствие, способ будет повторен для данной модели, начиная с этапа 1, или же пользователь сможет приступить к окончательной фазе - Созданию Чертежа с помощью УО.

СОЗДАНИЕ ЧЕРТЕЖА С ПОМОЩЬЮ УО:

Утилита создает рабочий чертеж выпускной головки на основании оптимизированной модели в формате PDF с опциями «открыть/сохранить» для пользователя компьютера.

Для инженеров-прикладников на чертеже указан перечень материалов для компонентов на основании XML файла или входных сигналов конфигурации. Кроме того, на чертеже выводится сообщение «Чертеж предназначен только для справки», указывающее, что он не разрешен для производства.

Для инженеров-конструкторов перечень материалов показан не будет, поскольку сведения о материале будут выведены в спецификации на материалы. Чертеж, предназначенный только для справки, показан не будет.

Вышеуказанное описание и технологическая карта, изображенная на Фиг.6, приведены исключительно в качестве примера. Специалистам в данной области техники очевидно, что рамки изобретения включают и другие типы или виды способов оптимизации, уже известных, либо разработанных в будущем, которые могут быть применены для конструирования выпускной головки, изображенной на Фиг.3 - Фиг.5 и описанной применительно к этим чертежам, а также выпускных головок другого типа и вида, предназначенных для других областей применения и соответствующих сущности настоящего изобретения.

ОБЪЕМ ИЗОБРЕТЕНИЯ

Следует понимать, что если в данном документе нет других указаний, то любой из признаков, особенностей, альтернативных вариантов или модификаций, описанных применительно к конкретному варианту выполнения данного изобретения, также может быть применен, использован или включен в любой другой вариант выполнения, описанный в данном документе. Кроме того, чертежи, приведенные в данном документе, выполнены не в масштабе.

Несмотря на то, что изобретение описано и проиллюстрировано применительно к приведенным в качестве примера вариантам выполнения изобретения, в нем могут быть выполнены ранее упомянутые и другие различные дополнения и опущения, не выходящие за рамки сущности и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2485348C2 |

| РАЗРАБОТКИ, КАСАЮЩИЕСЯ МОЮЩИХ/СУШАЩИХ СТАНЦИЙ В ТУАЛЕТНЫХ КОМНАТАХ | 2013 |

|

RU2644737C2 |

| ВЕРТИКАЛЬНЫЙ НАСОС, ИМЕЮЩИЙ ВЫПУСКНУЮ ГОЛОВКУ С ГИБКИМ ЭЛЕМЕНТОМ | 2015 |

|

RU2674814C2 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2230206C2 |

| Способ и система для контроля состояния группы установок | 2013 |

|

RU2636095C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИГАТЕЛЕМ | 2013 |

|

RU2628019C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ИЗМЕНЯЕМОЙ ТАКТНОСТИ | 1994 |

|

RU2090767C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С МАСЛЯНЫМ КОНТУРОМ И ОПОРНЫМИ ПОДШИПНИКАМИ С МАСЛЯНОЙ СМАЗКОЙ (ВАРИАНТЫ) | 2015 |

|

RU2698539C2 |

| МАШИНА ОБЪЕМНОГО ВЫТЕСНЕНИЯ ТЕКУЧЕЙ СРЕДЫ, ОБОРУДОВАННАЯ ПОРШНЯМИ БЕЗ ШАТУНОВ | 1992 |

|

RU2112889C1 |

Выпускная головка содержит плиту для крепления двигателя, устанавливаемую на двигателе; опорную плиту, устанавливаемую на насосном узле; коленчатый переход, установленный на опорной плите с обеспечением выпуска из насосного узла; трубу для размещения уплотнения, соединенную с коленчатым переходом, предназначенную для установки в нее механического или набивного уплотнения и выполненную с обеспечением доступа к соединительной муфте и гнезду уплотнения в диапазоне 360°. Головка также содержит четыре опорные трубы, расположенные между плитой для крепления двигателя и опорной плитой; и четыре ребра, выполненные с обеспечением соединения соответствующих четырех опорных труб с трубой для размещения уплотнения и предназначенные для предотвращения бокового и торсионного смещения, включая смещение, обусловленное гидравлическими силами реакции у нагнетательного патрубка насоса и инерцией приводного средства. Выпускная головка, выполненная в соответствии с настоящим изобретением, ускоряет и облегчает соединение вала насоса и вала двигателя, обеспечивает доступ к уплотнению, облегчая его установку и замену, например в вертикальных турбинных шламовых насосах. 10 з.п. ф-лы, 15 ил.

1. Выпускная головка для насоса, содержащая плиту для крепления двигателя, устанавливаемую на двигателе или прикрепляемую к нему, опорную плиту, устанавливаемую на насосном узле или прикрепляемую к нему, коленчатый переход, установленный на опорной плите и предназначенный для обеспечения выпуска из насосного узла, трубу для размещения уплотнения, соединенную с коленчатым переходом, предназначенную для размещения механического или набивного уплотнения и выполненную с обеспечением доступа к соединительной муфте и гнезду уплотнения в диапазоне 360°, четыре опорные трубы, расположенные между плитой для крепления двигателя и опорной плитой, и четыре ребра, выполненных с обеспечением соединения соответствующих четырех опорных труб с трубой для размещения уплотнения и предназначенных для предотвращения по существу бокового и торсионного смещения, включая смещение, обусловленное гидравлическими силами реакции у нагнетательного патрубка насоса и инерцией приводного средства, причем в указанной выпускной головке площадь опорной плиты подобрана таким образом, что угол опирания трубной опоры составляет примерно 80° в отличие от 60-70° для известных устройств, используемых в областях применения насосов высокого давления, и указанная выпускная головка выполнена с обеспечением общей амплитуды вибрации, достигаемой в результате максимального относительного перемещения между трубой для размещения уплотнения и плитой для крепления двигателя, составляющего примерно 0,003 дюйма (0,08 мм), что обеспечивает значительное увеличение жесткости конструкции стойки для двигателя и максимального расчетного давления на фланец нагнетательного патрубка.

2. Выпускная головка по п.1, в которой четыре опорные трубы выполнены с возможностью принятия на себя веса вертикального двигателя, крутящего момента, осевой нагрузки насоса, а также сил и моментов, действующих на нагнетательный патрубок.

3. Выпускная головка по п.1, которая выполнена в виде части многоступенчатого вертикального насоса высокого давления.

4. Выпускная головка по п.1, которая имеет коленчатый патрубок из трех скошенных под углом частей, выполненный без сварных ребер с обеспечением противостояния силам и моментам.

5. Выпускная головка по п.1, которая выполнена с укороченной высотой с обеспечением улучшения общей вибрации насоса благодаря меньшему консольному расстоянию от основания до верхнего подшипника двигателя.

6. Выпускная головка по п.1, в которой каждый компонент, включая плиту для крепления двигателя, опорную плиту, коленчатый переход, трубу для размещения уплотнения, опорную трубу и вспомогательные ребра, имеет оптимизированную конфигурацию конструкции, размеры которой получены путем выполнения статического и динамического анализа прочности конструкции для конкретных расчетных условий, с помощью которого определяется конкретная конфигурация с применением параметрической конструкции выпускной головки.

7. Выпускная головка по п.1, в которой труба для размещения уплотнения имеет такие размеры, которые позволяют уменьшить количество гидравлических потерь, создать лучшее распределение гидравлического давления в коленчатом переходе и упростить установку механического или набивного уплотнения.

8. Выпускная головка по п.1, которая имеет минимальное отклонение трубной опоры, рассчитываемое в процессе конструирования в ходе выполнения анализа методом конечных элементов для оценки отклонения трубы для оптимизации заданного поперечного сечения.

9. Выпускная головка по п.1, в которой вспомогательные ребра представляют собой 4 ребра жесткости, каждое из которых соединяет соответствующую одну из четырех опорных труб с трубой для размещения уплотнения.

10. Выпускная головка по п.1, в которой отсутствуют внешние ребра жесткости, поскольку собственная частота контролируется путем выполнения анализа методом конечных элементов в процессе конструирования, а также путем изменения толщины стенки поперечного сечения коленчатого перехода и трубных опор.

11. Выпускная головка по п.1, в которой коленчатый переход выполнен с нагнетательным фланцем, имеющим сварное стыковое соединение.

| US 5213468 А, 25.05.1993 | |||

| Скважинная насосная установка | 1980 |

|

SU1024603A1 |

| US 5496150 А, 05.03.1996 | |||

| US 4063849 А, 20.12.1977. | |||

Авторы

Даты

2013-12-20—Публикация

2009-01-14—Подача