Изобретение относится к газовой и нефтяной промышленности, и может использоваться при капитальном ремонте скважин.

При падении в скважину различных металлических предметов, например труб, штанг и других частей скважинного оборудования, происходят серьезные осложнения с освобождением скважины от них при капитальном ремонте. При падении, как правило, эти предметы ломаются, искривляются, принимают различные формы и занимают разные положения, зачастую неудобные для их извлечения из скважины. А освобождать скважину от этих предметов необходимо. Для некоторых из таких предметов разработаны устройства, позволяющие их извлекать из скважины. В частности, для поднятия упавших в скважину труб существуют ловильные инструменты, например труболовки, которыми захватывают трубу и, при небольшой натяжке, отвинчивают [1]. Однако чаще этого сделать не удается вследствие большой искривленности труб. Или ловильный инструмент срывается, т.к. упавшие трубы зажаты внутри обсадной колонны при проявлении эффекта сальника и, при попытке их поднять, приходится прикладывать большие усилия, на которые этот ловильный инструмент не рассчитан. Тогда трубы начинают фрезеровать торцевыми фрезами [1], чтобы уменьшить их массу. Это очень трудоемко и длительно. Да и со стружкой потом проблем появляется не меньше. Поэтому рациональнее является разделение упавших труб на части и извлечение этих частей последовательно на поверхность.

Известна конструкция устройства для резания труб в скважине [2], состоящая из корпуса, резцедержателя-плунжера с резцом, пружины, шайбы и шпильки. Труборезка в собранном виде присоединена к бурильным трубам и насосно-компрессорным трубам, и спускается до места резания обсадной трубы. В бурильные трубы закачивают буровой раствор (технологическую жидкость). Резец, под давлением технологической жидкости, выдвигается и упирается в разрезаемую трубу. При последующем вращении колонны буровых труб начинается процесс резания. При этом резец, по окончании резания, под действием пружины возвращается в исходное положение. Однако такая конструкция труборезки обладает существенным недостатком - ненадежностью работы механизма по отводу резца в исходное положение.

Известна конструкция труборезки с силовым конусом [2], состоящая из корпуса, регулирующей и зажимной втулок, кольца, манжеты, силового конуса, резца, фиксатора и ограничительных колец. Принцип работы труборезки основан на выталкивании резцов силовым конусом. Момент снижения давления нагнетательной технологической жидкости вследствие сообщения внутренней полости труборезки с затрубным пространством через специальное разгрузочное отверстие указывает на окончание процесса разрезания трубы. Однако данное техническое решение обладает серьезным недостатком. Силовой конус, опустившись вниз до упора в ограничительное кольцо, исключает возврат резцов внутрь труборезки. Их освобождение возможно только после извлечения самой труборезки из скважины вместе с отрезанным куском обсадной трубы или путем проведения специальной операции, связанной со срезом резцов и оставлением их в скважине.

Известна также конструкция труборезки с автономным перемещением резцов [2], которая состоит из цилиндрического корпуса, имеющего замковую резьбу для соединения с колонной бурильных труб. В боковые отверстия корпуса вставлены специальные цилиндры с установленными в них резцами квадратного сечения, оснащенные пружинами возврата резцов в исходное положение после завершения процесса отрезания трубы.

Основными недостатками данной конструкции является ненадежность работы механизма по отводу резца в исходное положение после завершения процесса резания обсадной трубы, а также зависимость усилия выдвижения резцов от давления нагнетательной технологической жидкости при имеющейся на практике неравномерной ее подаче.

Известна скважинная наружная труборезка [2] для разделения труб и извлечения их по частям. Труборезка содержит корпус, закрепленную на нем вставку с подпружиненными и поворотными в вертикальной плоскости резцедержателями с резцами и направляющий узел, центраторы-захваты, а корпус выполнен равностенным и с пазом на внутренней поверхности под вставку, при этом центраторы-захваты расположены над и под вставкой.

Недостатком данной труборезки (прототипа) является то, что необходимо прикладывать достаточно большой крутящий момент, чтобы обеспечить движение резцам. А это требует сложного и дорогого оборудования. Также невозможно данной труборезкой отделять части от упавшей колонны при некруглой форме труб, например штанг. Кроме того, эта труборезка требует фиксации себя в каком-то определенном положении. Предлагаемое устройство лишено этих недостатков.

Технической задачей является повышение надежности разделения на части упавших в скважину металлических предметов без приложения большого крутящего (и любого) момента на инструмент, а также обеспечение возможности разделения на части в скважине металлических предметов любой формы в поперечном сечении.

Технический результат достигается предлагаемым устройством, включающим корпус, выполненный из диэлектрического материала и представляющий собой цилиндр, в котором выполнены осесимметрично два глухих отверстия: верхнее и нижнее, причем дно верхнего отверстия является дном полости электролита, в верхней части которой, на внутренней боковой поверхности, выполнена резьба для вворачивания в нее металлической крышки, имеющей в центре на резьбе рым-болт, соединяющий устройство с подъемно-транспортной системой, а по торцам крышки, с одной ее стороны, уложены прокладка и мембрана из мягкого материала, например резины, для герметизации полости электролита, внутри которой размещен электронасос, погруженный в электролит и запитываемый, через кабель, источником электрической энергии на дневной поверхности, и подающий электролит под давлением, большим гидростатического давления трубной жидкости на любой глубине скважины, в которую опускается данное устройство, по каналам в дне полости электролита, через обратные клапаны, в нижнюю полость на внутреннюю поверхность цилиндрического инструмента, ввернутого по резьбе на боковой стенке нижней полости корпуса, являющегося электродом, соединенным с «минусом» источника постоянного электрического тока, через кабель, на дневной поверхности, имеющего диэлектрическое покрытие на боковых поверхностях, а на торце -диэлектрические площадки, для образования межэлектродного зазора между электродами, при этом разрезаемый предмет, являющийся вторым электродом, касается где-то в скважине обсадную колонну, которая соединена с «плюсом» источника постоянного электрического тока на своем устье, а на боковых внешних стенках корпуса закреплены центраторы для устранения возможности перекоса и застревания в скважине устройства при его опускании и подъеме.

Сопоставительный анализ позволяет сделать вывод о том, что предлагаемое устройство отличается от прототипа следующим:

- конструкцией устройства;

- наличием источника постоянного электрического тока и расположением его на дневной поверхности;

- наличием емкости для электролита и расположении ее в корпусе устройства;

- наличием электронасоса для подачи электролита и расположением его в емкости для электролита;

- устройством подачи электролита в межэлектродное пространство электронасосом по каналам через обратные клапаны;

- устройством инструмента для разделения на части упавших в скважину металлических предметов анодным растворением в виде цилиндра и его креплением в корпусе;

- устройством корпуса, выполненного из диэлектрического материала;

- соединением разрезаемого предмета, являющегося электродом, с «плюсом» источника постоянного электрического тока через обсадную колонну;

- наличием центраторов на боковой поверхности корпуса.

Это делает предлагаемое устройство соответствующим критерию «новизна».

Анализ известных технических решений (аналогов) в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом устройстве, и признать его соответствующим критерию «существенные отличия».

Применение всех новых признаков позволяет существенно повысить надежность разделения на части упавших в скважину металлических предметов любой формы с последующим их извлечением из скважины.

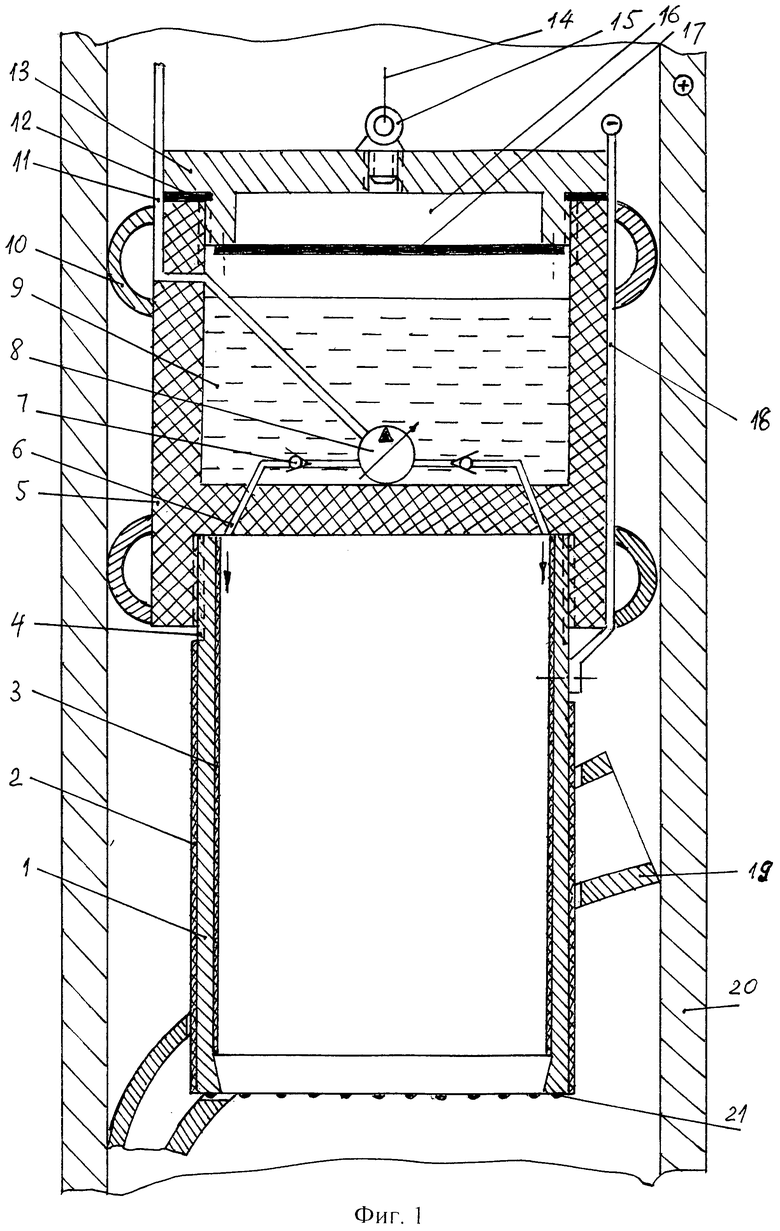

На фиг.1 представлен продольный осевой разрез устройства в положении разрезания трубы в скважине.

Устройство цилиндрической формы для разделения на части упавших в скважину металлических предметов с применением анодного растворения состоит из корпуса 5, изготовленного из диэлектрического материала. Корпус представляет собой цилиндр, в котором выполнены осесимметрично два глухих отверстия: верхнее и нижнее. Дно верхнего отверстия является дном полости 9 для электролита. В верхней части этой полости, на внутренней поверхности, выполнена резьба, в которую вворачивается металлическая крышка 13. Между крышкой 13 и торцом корпуса 5 укладывается прокладка 12 для обеспечения герметичности соединения верхнего торца корпуса и крышки 13. На внутреннем торце крышки 13 герметично закрепляется мембрана 17, разделяя полость 9 на две: верхнюю полость 16, расположенную над мембраной 17 и соединенную с внутренней полостью эксплуатационной колонны 20 через резьбу рым-болта 15, вкрученного в крышку 13 и служащего, через канат 14, для подвески к транспортной системе устройства; нижнюю полость 9 для электролита, расположенную под мембраной 17. Внутри этой полости располагается насос 8 переменной производительности (переменного давления), соединенный, через обратные клапаны 7, трубопроводы и отверстия в днище полости 9, с внутренней полостью электрода 1. Электропитание насоса 8 осуществляется через кабель 11, который соединяет насос с источником электрического тока на поверхности. Электрод-инструмент 1 цилиндрической формы выполнен из металла и имеет на боковых (внутренней и внешней) поверхностях тонкие покрытия из диэлектрического материала. Один торец (верхний) электрода 1 имеет резьбу на внешней поверхности и вворачивается ею в нижнее отверстие в корпусе, где также выполнена резьба. Нижний торец электрода 1, по толщине стенки цилиндра, выполнен более толстым, и это утолщение направлено внутрь электрода. Данное утолщение позволяет выполнять прорезь в разрезаемом элементе более широкой, по сравнению с толщиной стенки электрода выше этого торца для того, чтобы обеспечить прохождение электрода со слоями изоляции 2 и 3, делающими стенку электрода более толстой, при разрезании какого-либо предмета (в данном случае - это предмета 19). Для предотвращения короткого замыкания, при касании торцом электрода 1 поверхности разрезаемого предмета 19, на торцевую поверхность этого электрода нанесены диэлектрические площадки 21, обеспечивающие зазор межде электродом и разрезаемым предметом 19. Рядом с резьбой имеется соединение электрода 1 с «минусом» источника постоянного электрического тока на поверхности через провод 18. На боковых внешних поверхностях корпуса 1, диаметрально противоположно, закреплены восемь металлических центраторов 8: по четыре - на одном уровне, которые обеспечивают осевое, по эксплуатационной трубе 20, центрирование устройства при спуске в скважину и в процессе разрезания предмета. Длина (высота) электрода-инструмента может быть разной (в зависимости от размера разрезаемого предмета): чем больше размер разрезаемого предмета, тем больше длина электрода.

Работает устройство следующим образом. Предварительно проводится обследование скважины на предмет расположения (по глубине и по форме расположения) первого, от поверхности, предмета. Если предметом является труба, и возможно введение других разделяющих устройств во внутрь трубы, или проведение разделения с внешней стороны, то тогда используют эти инструменты. Если такой возможности нет, и предметы располагаются внутри эксплуатационной колонны неподходящим образом, например, как показано на фиг.1, тогда необходимо использовать предлагаемое устройство.

Приготовленный электролит заливается в полость 9 (при открытой крышке 13), заполняя ее полностью. Затем крышка плотно закручивается. Этим предотвращается смятие корпуса 1 гидростатическим давлением трубной жидкости при спуске устройства в скважину. По мере же расхода электролита, при работе устройства, мембрана 17 прогибается в сторону электролита под действием гидростатического давления жидкости над мембраной, что уравновешивает это же давление снаружи корпуса. Перед заливкой электролита и в результате предварительного исследования скважины выбирается требуемого размера электрод-инструмент 1 и вкручивается резьбой 4 в корпус 5, и подсоединяется к проводу 18. После этого устройство подвешивается за рым-болт 15 канатом 14 к транспортному устройству, например лебедке, и начинается спуск устройства в скважину (эксплуатационную колонну 20). Одновременно с раскручиванием троса 14, синхронно с ним, раскручивается провод 18 и кабель 11. Перед приближением устройства к разрезаемому предмету 19 скорость спуска уменьшается и продолжается медленно до касания устройством предмета. Этот момент будет зафиксирован датчиком веса. После этого момента провод 18 подсоединяется к «минусу» источника постоянного электрического тока на дневной поверхности. «Плюс» же этого источника соединяется с эксплуатационной колонной 20 у ее устья. Кабель же 11 также подсоединяется к источнику электропитания насоса 8. Затем включается насос 8, а его давление устанавливается (на выходе) несколько больше гидростатического давления трубной жидкости на глубине расположения разделяемого предмета, чтобы электролит, преодолевая гидростатическое давление, выталкивался бы насосом, через обратные клапаны 7 и отверстия 6, во внутреннюю полость электрода-инструмента 1. Т.к. электролит тяжелее трубной жидкости, то он будет стекать по стенкам электрода 1 вниз к его нижнему торцу, заполняя зазор между электродом 1 и разрезаемым предметом 19. При этом образуется электрическая цепь: «плюс» источника постоянного электрического тока на дневной поверхности - эксплуатационная колонна 20 - разрезаемый предмет 19 (он обязательно где-то опирается на колонну 20) - электролит в зазоре между электродом 1 и разрезаемым предметом - электрод 1 - провод 18 - «минус» источника постоянного электрического тока. После этого включается источник постоянного электрического тока, и по указанной выше электрической цепи потечет ток. При протекании электрического тока начинается растворение металла разрезаемого предмета 19. Электрод - инструмент 1, по мере растворения металла предмета 9, углубляется в него под действием собственного веса и постепенно прорезает его на всю его толщину. На фиг.1 показан момент, когда электроду 1 осталось прорезать нижнюю стенку предмета 19. Как только это случится, величина электрического тока резко уменьшится, что и является сигналом о завершении разрезания предмета 19. После этого выключается источник постоянного электрического тока и источник электропитания насоса 8. Устройство поднимается на поверхность. Отделившаяся часть предмета 19 извлекается на поверхность каким-либо известным способом. После этого, если необходимо, осуществляется заправка устройства электролитом, и дальнейшие действия совершаются аналогичным образом, как было приведено выше.

Предлагаемое устройство цилиндрической формы для разделения на части упавших в скважину металлических предметов с применением анодного растворения позволяет увеличить надежность разделения на части и последующего извлечения из скважины упавших в нее металлических предметов любой формы и размеров без приложения крутящего (любого) момента с использованием дорогостоящего оборудования.

Источники информации

1. Николенко П.А. Подземный ремонт скважин. - М.: 2005. - С.35.

2. Пустовойтенко И.П. Предупреждение и ликвидация аварий в бурении. - М.: Недра, 1973. - С.190-194.

3. Патент на изобретение РФ №2054521 от 20.02.1996 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НА ЧАСТИ СНАРУЖИ УПАВШИХ В СКВАЖИНУ ТРУБ МЕТОДОМ АНОДНОГО РАСТВОРЕНИЯ | 2012 |

|

RU2507373C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФИЛЬТРА ИЗ СКВАЖИНЫ ПО ЧАСТЯМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2502858C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ УПАВШИХ В СКВАЖИНУ ТРУБ | 2012 |

|

RU2496969C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИЗ СКВАЖИНЫ УПАВШИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2496968C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ФИЛЬТРА ИЗ СКВАЖИНЫ | 2012 |

|

RU2499125C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФИЛЬТРА ИЗ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2509204C1 |

| РАСШИРИТЕЛЬ РАЗДВИЖНОЙ | 2012 |

|

RU2507362C1 |

| РАСШИРИТЕЛЬ РАЗДВИЖНОЙ ОДНОЛОПАСТНОЙ | 2014 |

|

RU2542057C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ОБСАДНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2513740C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ОБСАДНЫХ ТРУБ В РЕЗЬБОВЫХ СОЕДИНЕНИЯХ И ПРИ СКВОЗНЫХ ПОВРЕЖДЕНИЯХ | 2012 |

|

RU2508444C1 |

Изобретение относится к газовой и нефтяной промышленности. Устройство включает корпус (5) цилиндрической формы из диэлектрического материала, в котором выполнены два осесимметричных глухих отверстия. Дно верхнего отверстия является дном полости (9) для электролита. В верхней части этой полости, на внутренней поверхности, выполнена резьба, в которую ввернута металлическая крышка (13). На внутреннем торце крышки (13) закреплена мембрана (17), разделяя полость на две: верхнюю (16), расположенную над мембраной, соединяемую с внутренней полостью эксплуатационной колонны (20) и обеспечивающую соединение с подъемно-транспортной системой, и нижнюю полость (9) для электролита, расположенную под мембраной. Внутри этой полости располагается электронасос (8), соединяющийся с внутренней полостью металлического электрода-инструмента (1), имеющего цилиндрическую форму. Верхним торцом с резьбой (4) он ввернут в корпус (5), а нижний его торец, утолщенный по стенке, имеет диэлектрические площадки (21). Электрод-инструмент (1) соединен с «минусом» источника постоянного электрического тока, расположенного на дневной поверхности. Разрезаемый предмет, являющийся электродом, соединен с «плюсом» этого же источника через эксплуатационную колонну (20), которая касается разрезаемого предмета (19). Достигается большая надежность разделения на части упавших предметов любой формы и размеров. 1 ил.

Устройство цилиндрической формы для разделения на части упавших в скважину металлических предметов с применением анодного растворения, включающее корпус, опускающийся в скважину подъемно-транспортной системой, отличающееся тем, что корпус выполнен из диэлектрического материала и представляет собой цилиндр, в котором выполнены осесимметрично два глухих отверстия: верхнее и нижнее, причем дно верхнего отверстия является дном полости электролита, в верхней части которой, на внутренней боковой поверхности, выполнена резьба для вворачивания в нее металлической крышки, имеющей в центре на резьбе рым-болт, соединяющий устройство с подъемно-транспортной системой, а по торцам крышки, с одной ее стороны, уложены прокладка и мембрана из мягкого материала, например резины, для герметизации полости электролита, внутри которой размещен электронасос, погруженный в электролит и запитываемый, через кабель, источником электрической энергии на дневной поверхности, и подающий электролит под давлением, большим гидростатического давления трубной жидкости на любой глубине скважины, в которую опускается данное устройство, по каналам в дне полости электролита, через обратные клапаны, в нижнюю полость на внутреннюю поверхность цилиндрического инструмента, ввернутого по резьбе на боковой стенке нижней полости корпуса, являющегося электродом, соединенным с «минусом» источника постоянного электрического тока, через кабель, на дневной поверхности, имеющего диэлектрическое покрытие на боковых поверхностях, а на торце - диэлектрические площадки, для образования межэлектродного зазора между электродами, при этом разрезаемый предмет, являющийся вторым электродом, касается где-то в скважине обсадную колонну, которая соединена с «плюсом» источника постоянного электрического тока на своем устье, а на боковых внешних стенках корпуса закреплены центраторы для устранения возможности перекоса и застревания в скважине устройства при его опускании и подъеме.

| RU 77633 U1, 27.10.2008 | |||

| Устройство для электрохимической резки труб в скважине | 1972 |

|

SU456891A1 |

| УСТАНОВКА ДЛЯ РАЗРУШЕНИЯ КОЛОННЫ СКВАЖИНЫ | 2009 |

|

RU2396416C1 |

| СПОСОБ ПЕРФОРАЦИИ УЧАСТКА ТРУБЫ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414588C1 |

| СПОСОБ РАЗРУШЕНИЯ УЧАСТКА ТРУБЫ В СКВАЖИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227201C2 |

| US 3076507 A, 05.02.1963. | |||

Авторы

Даты

2014-02-10—Публикация

2012-10-15—Подача