Изобретение относится к насосостроению, а именно к конструкциям пульповых электронасосных агрегатов вертикального типа, предназначенных для перекачивания различных абразивных жидкостей с твердыми включениями размером до 8 мм.

Известен центробежный насос для перекачивания абразивных жидкостей, содержащий корпус с отводом, имеющим периферийную стенку и сопряженные с ней боковые переднюю и заднюю стенки, перпендикулярные оси рабочего колеса, размещенного в корпусе. С целью повышения долговечности путем обеспечения равномерного изнашивания стенок отвода, рабочее колесо выполнено с постоянной шириной меридионального сечения, а периферийная стенка отвода выполнена наклонной внутрь отвода в сторону задней стенки (RU 1247582 С, опубл. 27.01.1995).

Известен погружной центробежный насос для перекачивания агрессивных жидкостей, содержащий установленное в корпусе рабочее колесо, закрепленное на приводном валу электродвигателя винтовым соединением с защитным колпачком. Проточная часть насоса, включая рабочее колесо, выполнена из материала стойкого в агрессивных средах. Рабочее колесо выполнено в виде диска с радиальными отверстиями и пазами импеллеров на нижней и верхней поверхности диска (RU 98498 U1, опубл. 20.10.2010).

Недостатками известных решений являются повышенные сложность конструкции, материалоемкость и относительно невысокая эффективность работы насоса вследствие повышенных энергозатрат, снижающих КПД перекачивания жидкой среды, и требующей доработки диффузорности межлопаточных каналов рабочего колеса и отвода.

Задача настоящего изобретения заключается в вариантной разработке электронасосного агрегата вертикального типа с центробежным насосом, наделенным повышенными ресурсом, долговечностью, надежностью и эффективностью перекачивания жидких сред с высоким процентным содержанием твердых абразивных частиц и агрессивным динамическим воздействием последних на конструкции и материалы проточной части центробежного насоса, определяющим отраслевую конкурентоспособность электронасосного агрегата в целом.

Поставленная задача в части электронасосного агрегата по первому варианту решается тем, что электронасосный агрегат вертикального типа, согласно изобретению, содержит электродвигатель с валом ротора, центробежный насос, имеющий ротор с валом и рабочим колесом закрытого типа, а также переходник с опорными фланцами и корпусом, в котором заключен силовой узел в виде муфты, упруго соединяющей валы роторов электродвигателя и насоса с возможностью передачи крутящего момента на вал ротора и на рабочее колесо насоса; центробежный насос выполнен консольным, полупогружным, содержит корпус, который состоит из корпуса ходовой части и корпуса проточной части насоса с всасывающим осевым и выходным напорным, преимущественно, тангенциальным патрубками, при этом корпус ходовой части выполнен с возможностью размещения в нем вала и встроенных корпусов подшипников для образования подшипниковых опор вала и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса, причем вал ротора насоса выполнен с верхней и нижней консольными оконечностями и с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса, при этом длина нижней консольной оконечности вала выполнена превышающей не менее чем в 2,25 раза длину верхней консольной оконечности, кроме того, рабочее колесо закрытого типа содержит крыльчатку, включающую основной и покрывной диски, к которым жестко фиксировано прикреплены разделенные межлопаточными каналами лопатки криволинейной конфигурации, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала, причем активный объем динамического заполнения совокупности межлопаточных каналов включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды, а корпус проточной части содержит проточную полость для размещения рабочего колеса, объединенную со спиральным отводом, причем упомянутый напорный патрубок корпуса проточной части выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,05÷3,7 раза.

При этом муфта, соединяющая консольный вал ротора электродвигателя и обращенную к нему верхнюю консольную оконечность вала центробежного насоса, может быть выполнена с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши полумуфты электродвигателя и насоса.

Корпус переходника между электродвигателем и корпусом насоса может быть выполнен со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом и снабжен внешними ребрами жесткости, прикрепленными в том числе к опорным фланцам, при этом, по меньшей мере, два из указанных ребра снабжены проемами для технологического крепления монтажной оснастки, причем нижний опорный фланец переходника выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец переходника может быть выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Нижний опорный фланец переходника может быть выполнен в виде многогранной плиты, в том числе имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции, или выполнен с составным контуром, включающим сочетания прямых и не менее одного криволинейного участка в плане, и, как правило, снабжен кольцевым проемом и нарезными углублениями или сквозными отверстиями для разъемного крепления фланца к опорной конструкции.

Корпус проточной части может включать корпус отвода и съемную объединенную с всасывающим патрубком заходную стенку и содержит объем, достаточный для размещения рабочего колеса и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком, при этом всасывающий патрубок, проточная полость, отвод и выходной напорный патрубок размещены в корпусе проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок, выполненный осевым, симметричным относительно оси вала, содержит заходную горловину с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток, обращенные к указанной оси.

Вал ротора насоса может быть выполнен состоящим из участков с различными диаметрами, при этом участок с наибольшим диаметром имеет, по меньшей мере, в зонах примыкания к подшипниковыми опорам диаметр, превышающий диаметры остальных участков вала, которые выполнены с диаметрами, ступенчато последовательно убывающими в направлении к консольным оконечностям.

Вал ротора насоса может быть оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник, а другая, предпочтительно, верхняя содержит радиально-упорный подшипник, кроме того, вал ротора в проточной части, а именно, в зоне рабочего колеса содержит двойное гидродинамическое уплотнение, выполненное в виде образующей импеллер, преимущественно, двойной системы лучевых отбойных лопаток, расположенных на тыльной стороне соответственно основного и покрывного дисков рабочего колеса.

Вал ротора насоса может быть снабжен, по меньшей мере, в зоне нижнего подшипника гидравлически непрозрачным сальниковым уплотнением, которое заключено в кольцевой корпус и выполнено защищающим подшипниковую опору, а подшипниковые опоры снабжены системой смазки подшипников.

Рабочее колесо, выполненное в виде крыльчатки закрытого типа, может содержать ступицу, посредством которой жестко съемно установлено на нижней консольной оконечности вала, выходящей в проточную полость, и содержит жестко закрепленную между основным и покрывным дисками многозаходную систему лопаток и межлопаточных каналов между ними с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на условную плоскость, нормальную к оси вала, причем межлопаточные каналы выполнены с идентичной лопаткам закруткой, диффузорно расширяющимися в направлении от оси вала к периферии с градиентом диффузорности (0,7÷3,4)×10-2 [м2/м].

Нижняя консольная оконечность вала насоса в зоне, примыкающей к ступице рабочего колеса, может быть снабжена охватывающей вал упорной втулкой и примыкающим к ней с внешней стороны кольцевым отбойником, выполненным в виде, по меньшей мере, одного кольцевого диска с возможностью сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема, выполненного, по меньшей мере, в нижней части корпуса ходовой части.

Электронасосный агрегат может быть предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°С, водородным показателем до 10 рН и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос и комплектующий электродвигатель могут быть выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м, при этом электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

Поставленная задача в части электронасосного агрегата по второму варианту решается тем, что электронасосный агрегат вертикального типа, согласно изобретению, содержит электродвигатель с валом ротора, центробежный насос, имеющий ротор с валом и рабочим колесом закрытого типа, а также переходник с опорными фланцами и корпусом, в котором заключен силовой узел в виде муфты, упруго соединяющей валы роторов электродвигателя и насоса с возможностью передачи крутящего момента на вал ротора и на рабочее колесо насоса; центробежный насос выполнен консольным, полупогружным, содержит корпус, который состоит из корпуса ходовой части и корпуса проточной части насоса с всасывающим осевым и выходным напорным, преимущественно, тангенциальным патрубками, при этом корпус ходовой части выполнен с возможностью размещения в нем вала и встроенных корпусов подшипников для образования подшипниковых опор вала и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса, причем вал ротора насоса выполнен с верхней и нижней консольными оконечностями и с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса, при этом ходовая стойка насоса выполнена повышенной длины, для чего корпус ходовой части насоса снабжен удлиняющей вставкой, вмонтированной между нижним торцом основного корпуса ходовой стойки и корпусом проточной части, а вал ротора насоса выполнен удлиненным на величину высоты корпуса указанной удлиняющей вставки, при этом длина нижней консольной оконечности вала выполнена превышающей не менее чем в 3,1 раза длину верхней консольной оконечности, кроме того, рабочее колесо закрытого типа содержит крыльчатку, включающую основной и покрывной диски, к которым жестко фиксировано прикреплены разделенные межлопаточными каналами лопатки криволинейной конфигурации, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала, причем активный объем динамического заполнения совокупности межлопаточных каналов включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды, а корпус проточной части содержит проточную полость для размещения рабочего колеса, объединенную со спиральным отводом, причем упомянутый напорный патрубок корпуса проточной части выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,05÷3,7 раза, при этом электронасосный агрегат законструирован с распределением масс составных частей, обеспечивающим расположение центра масс в осевой зоне валов роторов электродвигателя и насоса в условном высотном диапазоне, соответствующем высотному диапазону толщины опорного фланца переходника ±150 мм.

При этом муфта, соединяющая консольный вал ротора электродвигателя и обращенную к нему верхнюю консольную оконечность вала центробежного насоса, может быть выполнена с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши полумуфты электродвигателя и насоса.

Корпус переходника между электродвигателем и корпусом насоса может быть выполнен со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом, и снабжен внешними ребрами жесткости, прикрепленными в том числе к опорным фланцам, при этом, по меньшей мере, два из указанных ребра снабжены проемами для технологического крепления монтажной оснастки, причем нижний опорный фланец переходника выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец переходника может быть выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Нижний опорный фланец переходника может быть выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающим сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом и нарезными углублениями или сквозными отверстиями для разъемного крепления фланца к опорной конструкции.

Корпус проточной части может включать корпус отвода и съемную объединенную с всасывающим патрубком заходную стенку и содержит объем, достаточный для размещения рабочего колеса и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком, при этом всасывающий патрубок, проточная полость, отвод и выходной напорный патрубок размещены в корпусе проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок, выполненный осевым, симметричным относительно оси вала, содержит заходную горловину с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток, обращенные к указанной оси.

Вал ротора насоса может быть выполнен состоящим из участков с различными диаметрами, при этом участок с наибольшим диаметром имеет, по меньшей мере, в зонах примыкания к подшипниковыми опорам диаметр, превышающий диаметры остальных участков вала, которые выполнены с диаметрами, ступенчато последовательно убывающими в направлении к консольным оконечностям вала.

Вал ротора насоса может быть оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно, нижняя содержит радиальный подшипник, а другая, предпочтительно, верхняя содержит радиально-упорный подшипник, кроме того, вал ротора в проточной части, а именно в зоне рабочего колеса, содержит двойное гидродинамическое уплотнение, выполненное в виде образующей импеллер, преимущественно, двойной системы лучевых отбойных лопаток, расположенных на тыльной стороне соответственно основного и покрывного дисков рабочего колеса.

Рабочее колесо, выполненное в виде крыльчатки закрытого типа, может содержать ступицу, посредством которой жестко съемно установлено на нижней консольной оконечности вала, выходящей в проточную полость, и содержит жестко закрепленную между основным и покрывным дисками многозаходную систему лопаток и межлопаточных каналов между ними с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на условную плоскость, нормальную к оси вала, причем межлопаточные каналы выполнены с идентичной лопаткам закруткой, диффузорно расширяющимися в направлении от оси вала к периферии с градиентом диффузорности (0,7÷3,4)×10-2 [м2/м].

Нижняя консольная оконечность вала насоса в зоне, примыкающей к ступице рабочего колеса, может быть снабжена охватывающей вал упорной втулкой и примыкающим к ней с внешней стороны кольцевым отбойником, выполненным в виде, по меньшей мере, одного кольцевого диска с возможностью сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема, выполненного, по меньшей мере, в нижней части корпуса ходовой части.

Электронасосный агрегат может быть предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°С, водородным показателем до 10 рН и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос и комплектующий электродвигатель могут быть выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м, при этом электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в вариантной разработке электронасосного агрегата с центробежным насосом, наделенным повышенными ресурсом, надежностью и эффективностью перекачивания абразивных жидких сред и агрессивным динамическим воздействием последних на конструкции и материалы проточной части центробежного насоса. Это достигается совокупностью разработанных в изобретении конструктивных решений и технологических параметров основных узлов и элементов агрегата, в том числе конструкции переходника и заключенного в нем силового сопряжения валов роторов, передающего крутящий момент от электродвигателя к насосу с демфированием вибраций, конструкции рабочего колеса закрытого типа с системой лопаток и межлопаточных каналов, конструктивного решения и формы спирального отвода и напорного патрубка, обеспечивающих в совокупности достигаемые в изобретении повышенную производительность и КПД насоса.

Кроме того, в изобретении вариантно решена возможность работы насоса при заборе перекачиваемой среды из расширенного диапазона глубин в емкости или шламонакопителе, что достигается за счет выполнения центробежного насоса с базовой или повышенной длиной ходовой стойки путем включения удлиняющей вставки корпуса без изменения параметров остальных частей корпуса.

Сущность изобретения, поясняется чертежами, где:

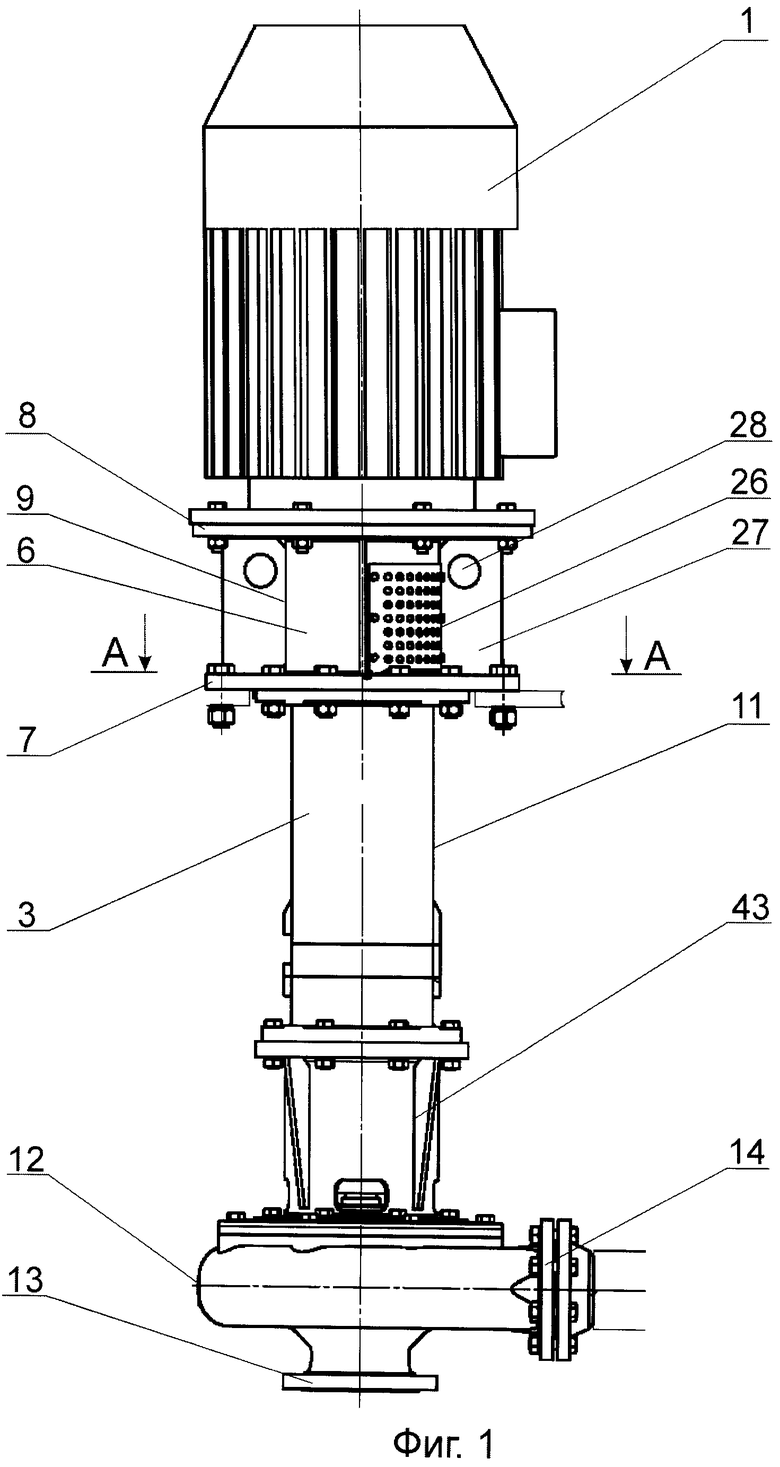

на фиг. 1 изображен электронасосный агрегат вертикального типа, вид спереди;

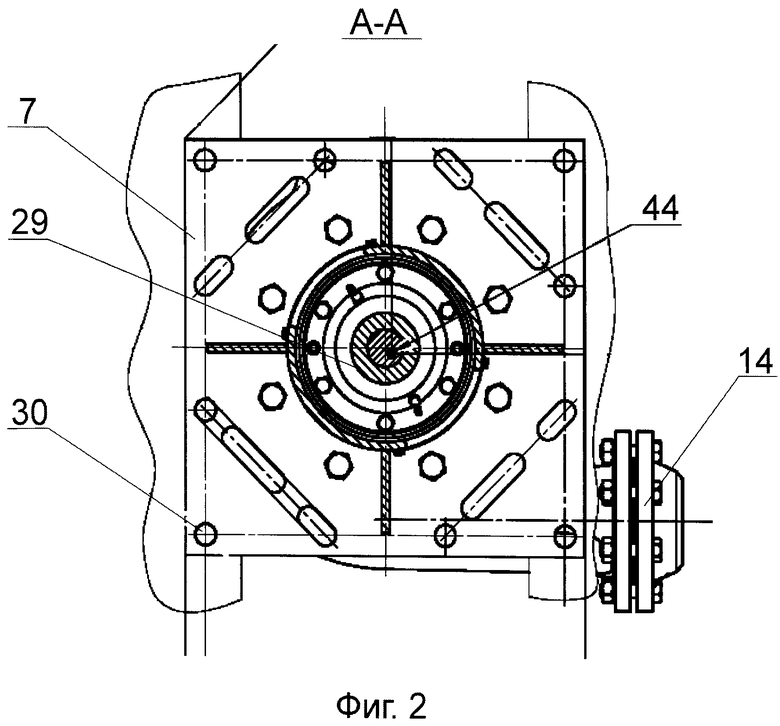

на фиг. 2 - вид по А-А на фиг. 1;

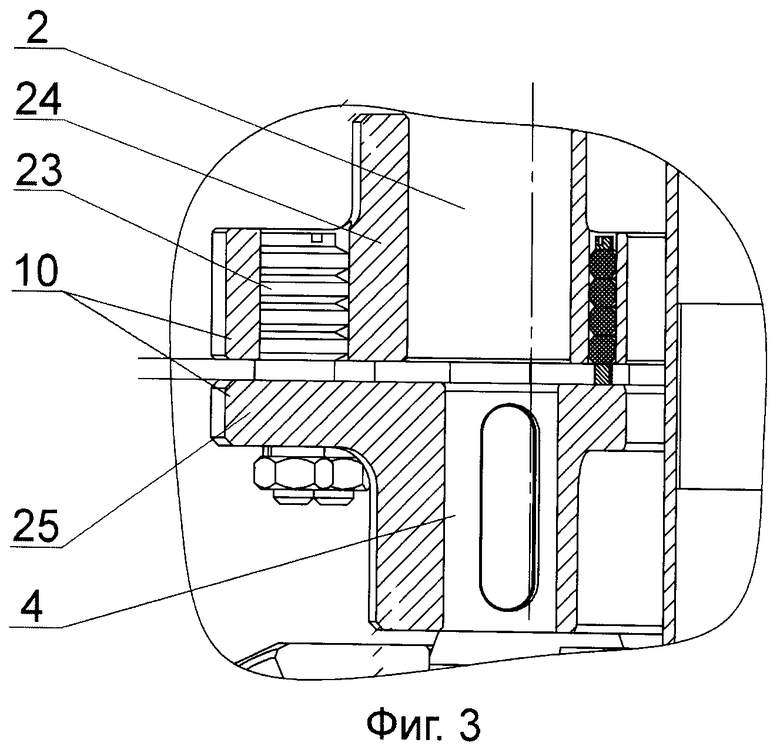

на фиг. 3 - конструктивная схема силовой муфты, соединяющей валы роторов электродвигателя и центробежного насоса, разрез;

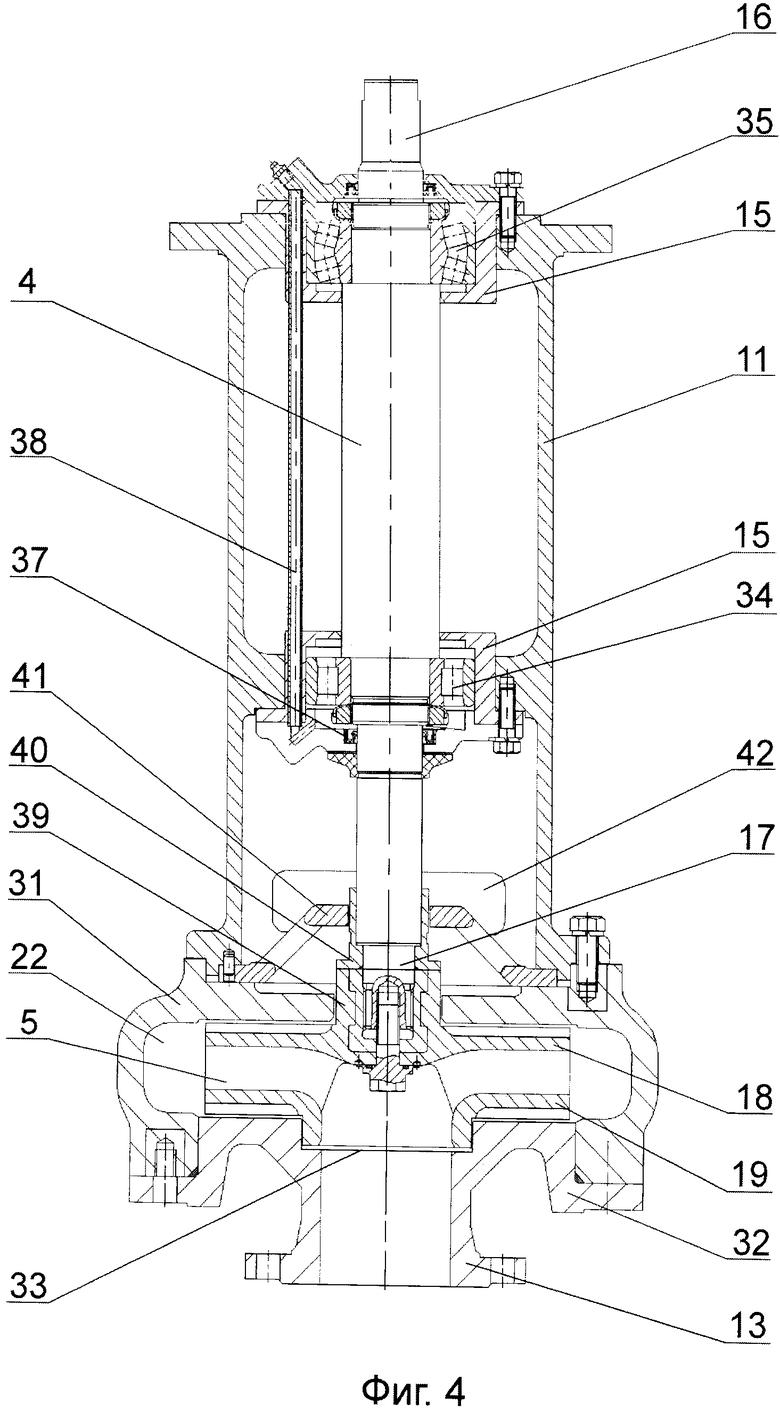

на фиг. 4 - конструктивная схема центробежного насоса по первому варианту исполнения корпуса ходовой части базовой длины, продольный разрез;

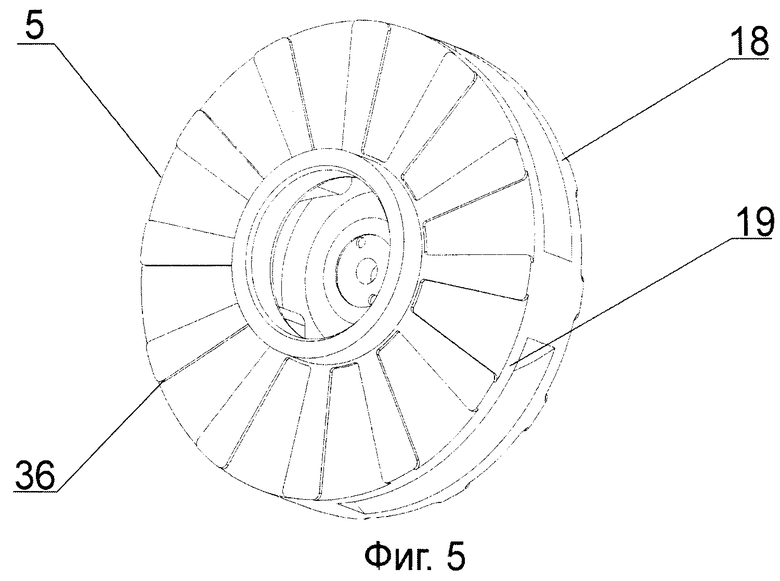

на фиг. 5 - рабочее колесо центробежного насоса, в сборе;

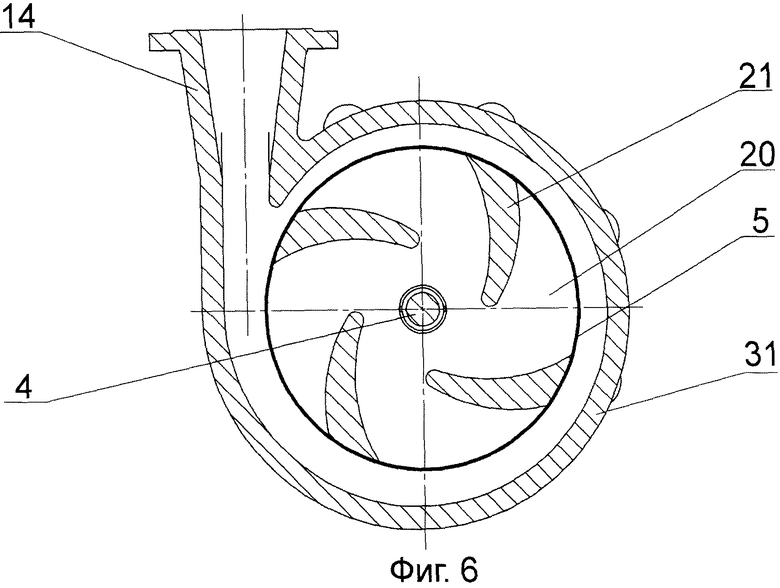

на фиг. 6 - конструкция рабочего колеса, поперечный разрез;

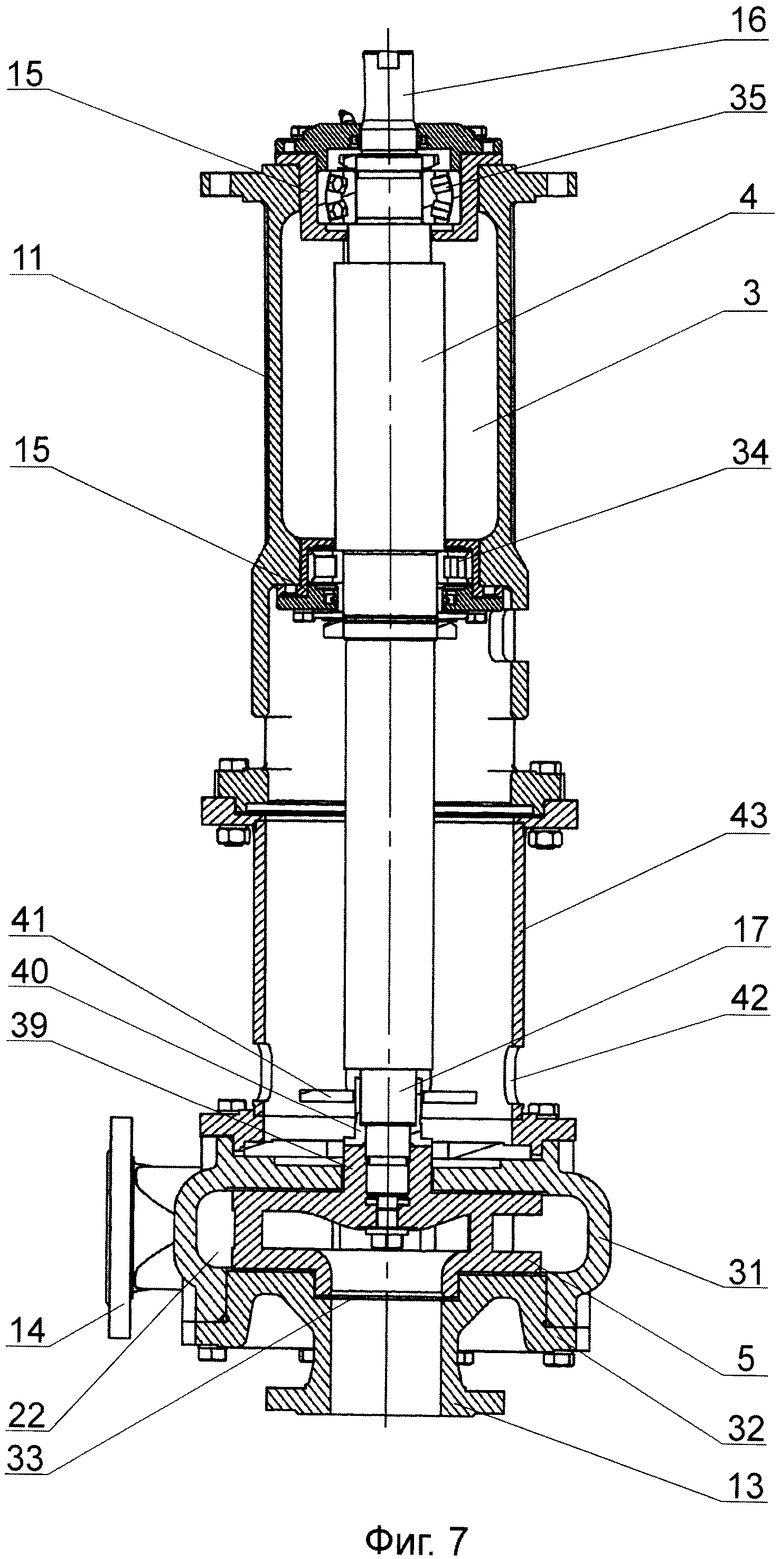

на фиг. 7 - конструктивная схема центробежного насоса по второму варианту исполнения корпуса ходовой части с удлиняющей вставкой, продольный разрез.

По первому варианту электронасосный агрегат содержит электродвигатель 1 с валом 2 ротора, центробежный насос 3, имеющий ротор с валом 4 и рабочим колесом 5 закрытого типа. Электронасосный агрегат содержит также переходник 6 с опорными фланцами 7, 8 и корпусом 9. В корпусе 9 переходника 6 заключен силовой узел в виде муфты 10, упруго соединяющей валы 2 и 4 роторов соответственно электродвигателя 1 и насоса 3 с возможностью передачи крутящего момента на вал 4 ротора и на рабочее колесо 5 насоса 3.

Центробежный насос 3 выполнен консольным, полупогружным, содержит корпус, который состоит из корпуса 11 ходовой части и корпуса 12 проточной части насоса с всасывающим осевым патрубком 13 и выходным напорным, преимущественно, тангенциальным патрубком 14.

Корпус 11 ходовой части насоса выполнен с возможностью размещения в нем вала 4 и встроенных корпусов 15 подшипников для образования подшипниковых опор вала 4 и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса.

Вал 4 ротора насоса выполнен с верхней и нижней консольными оконечностями 16 и 17 соответственно и с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса. Длина нижней консольной оконечности 17 вала выполнена превышающей не менее чем в 2,25 раза длину верхней консольной оконечности 16.

Рабочее колесо 5 закрытого типа содержит крыльчатку, включающую основной и покрывной диски 18 и 19 соответственно. К дискам 18, 19 жестко фиксировано прикреплены разделенные межлопаточными каналами 20 лопатки 21 криволинейной конфигурации, по меньше мере, в проекции на условную плоскость, нормальную к оси вала 4. Активный объем динамического заполнения совокупности межлопаточных каналов 20 включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды.

Корпус 12 проточной части содержит проточную полость 22 для размещения рабочего колеса 5, объединенную со спиральным отводом. Напорный патрубок 14 выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,05÷3,7 раза.

Муфта 10, соединяющая консольный вал 2 ротора электродвигателя 1 и обращенную к нему верхнюю консольную оконечность 16 вала 4 центробежного насоса, выполнена с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов. Для этого муфта 10 содержит объединенные через упругие вкладыши 23 полумуфту 24 электродвигателя 1 и полумуфту 25 насоса 3.

Корпус 9 переходника 6 выполнен со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом 26, и снабжен внешними ребрами 27 жесткости, прикрепленными в том числе к опорным фланцам 7, 8. По меньшей мере, два из указанных ребра 27 снабжены проемами 28 для технологического крепления монтажной оснастки. Нижний опорный фланец 8 переходника 6 выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец 7 переходника 6 выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Вариантно нижний опорный фланец 7 переходника 6 выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающим сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом 29 и нарезными углублениями или сквозными отверстиями 30 для разъемного крепления фланца 7 к опорной конструкции.

Корпус 12 проточной части включает корпус 31 отвода и съемную объединенную с всасывающим патрубком заходную стенку 32 и содержит объем, достаточный для размещения рабочего колеса 5 и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком 14. Всасывающий патрубок 13, проточная полость 22, отвод и выходной напорный патрубок 14 размещены в корпусе 12 проточной части насоса 3 последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок 13, выполненный осевым, симметричным относительно оси вала 4, содержит заходную горловину 33 с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала 4, оконечности лопаток 21, обращенные к указанной оси.

Вал 4 ротора насоса 3 выполнен состоящим из участков с различными диаметрами. Участок с наибольшим диаметром имеет, по меньшей мере, в зонах примыкания к подшипниковыми опорам диаметр, превышающий диаметры остальных участков вала 4, которые выполнены с диаметрами, ступенчато последовательно убывающими в направлении к консольным оконечностям 16, 17 вала 4.

Вал 4 ротора насоса 3 оперт на корпус через подшипниковые опоры. Предпочтительно, нижняя подшипниковая опора содержит радиальный подшипник 34, а другая, предпочтительно, верхняя опора содержит радиально-упорный подшипник 35. Вал 4 ротора в проточной части, а именно в зоне рабочего колеса 5, содержит двойное гидродинамическое уплотнение, выполненное в виде образующей импеллер 36, преимущественно, двойной системы лучевых отбойных лопаток, расположенных на тыльной стороне соответственно основного и покрывного дисков 18 и 19 рабочего колеса 5.

Вал 4 ротора насоса 3 снабжен, по меньшей мере, в зоне нижнего подшипника 34 гидравлически непрозрачным сальниковым уплотнением 37, которое заключено в кольцевой корпус и выполнено защищающим подшипниковую опору. Подшипниковые опоры снабжены системой 38 смазки подшипников 34, 35.

Рабочее колесо 5, выполненное в виде крыльчатки закрытого типа, содержит ступицу 39, посредством которой жестко съемно установлено на нижней консольной оконечности 17 вала 4, выходящей в проточную полость 22. Рабочее колесо 5 содержит жестко закрепленную между основным и покрывным дисками 18 и 19 соответственно многозаходную систему лопаток 21 и межлопаточных каналов 22 между ними с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на условную плоскость, нормальную к оси вала 4. Межлопаточные каналы 22 выполнены с идентичной лопаткам 21 закруткой, диффузорно расширяющимися в направлении от оси вала 4 к периферии с градиентом диффузорности (0,7÷3,4)×10-2 [м2/м].

Нижняя консольная оконечность 17 вала 4 в зоне, примыкающей к ступице 39 рабочего колеса 5, снабжена охватывающей вал 4 упорной втулкой 40 и примыкающим к ней с внешней стороны кольцевым отбойником 41, выполненным в виде, по меньшей мере, одного кольцевого диска с возможностью сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема 42, выполненного, по меньшей мере, в нижней части корпуса ходовой части.

Электронасосный агрегат предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°С, водородным показателем до 10 рН и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос 1 и комплектующий электродвигатель 1 выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м. Электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

По второму варианту электронасосный агрегат содержит электродвигатель 1 с валом 2 ротора, центробежный насос 3, имеющий ротор с валом 4 и рабочим колесом 5 закрытого типа. Электронасосный агрегат содержит также переходник 6 с опорными фланцами 7, 8 и корпусом 9. В корпусе 9 переходника 6 заключен силовой узел в виде муфты 10, упруго соединяющей валы 2 и 4 роторов соответственно электродвигателя 1 и насоса 3 с возможностью передачи крутящего момента на вал 4 ротора и на рабочее колесо 5 насоса 3.

Центробежный насос 3 выполнен консольным, полупогружным, содержит корпус, который состоит из корпуса 11 ходовой части и корпуса 12 проточной части насоса с всасывающим осевым патрубком 13 и выходным напорным, преимущественно, тангенциальным патрубком 14.

Корпус 11 ходовой части выполнен с возможностью размещения в нем вала 4 и встроенных корпусов 15 подшипников для образования подшипниковых опор вала и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса. Вал 4 ротора насоса выполнен с верхней и нижней консольными оконечностями 16 и 17 соответственно и с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса. Ходовая стойка насоса выполнена повышенной длины, для чего корпус 11 ходовой части насоса снабжен удлиняющей вставкой 43, вмонтированной между нижним торцом основного корпуса ходовой стойки и корпусом 12 проточной части. Вал 4 ротора насоса выполнен удлиненным на величину высоты корпуса указанной удлиняющей вставки 43. Длина нижней консольной оконечности 17 вала 4 выполнена превышающей не менее чем в 3,1 раза длину верхней консольной оконечности 16.

Рабочее колесо 5 закрытого типа содержит крыльчатку, включающую основной и покрывной диски 18 и 19 соответственно. К дискам 18, 19 жестко фиксировано прикреплены разделенные межлопаточными каналами 20 лопатки 21 криволинейной конфигурации, по меньше мере, в проекции на условную плоскость, нормальную к оси вала 4. Активный объем динамического заполнения совокупности межлопаточных каналов 20 включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды.

Корпус 12 проточной части содержит проточную полость 22 для размещения рабочего колеса 5, объединенную со спиральным отводом. Напорный патрубок 14 выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,05÷3,7 раза.

Электронасосный агрегат законструирован с распределением масс составных частей, обеспечивающим расположение центра 44 масс в осевой зоне валов 2 и 4 роторов соответственно электродвигателя 1 и насоса 3 в условном высотном диапазоне, соответствующем высотному диапазону толщины опорного фланца переходника ±150 мм.

Муфта 10, соединяющая консольный вал 2 ротора электродвигателя 1 и обращенную к нему верхнюю консольную оконечность 16 вала 4 центробежного насоса, выполнена с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов. Для этого муфта 10 содержит объединенные через упругие вкладыши 23 полумуфту 24 электродвигателя 1 и полумуфту 25 насоса 3.

Корпус 9 переходника 6 выполнен со стенкой предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом 26, и снабжен внешними ребрами 27 жесткости, прикрепленными в том числе к опорным фланцам 7, 8. По меньшей мере, два из указанных ребра 27 снабжены проемами 28 для технологического крепления монтажной оснастки. Нижний опорный фланец 8 переходника 6 выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

Нижний опорный фланец 7 переходника 6 выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

Вариантно нижний опорный фланец 7 переходника 6 выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающим сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом 29 и нарезными углублениями или сквозными отверстиями 30 для разъемного крепления фланца 7 к опорной конструкции.

Корпус 12 проточной части включает корпус 31 отвода и съемную объединенную с всасывающим патрубком заходную стенку 32 и содержит объем, достаточный для размещения рабочего колеса 5 и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком 14. Всасывающий патрубок 13, проточная полость 22, отвод и выходной напорный патрубок 14 размещены в корпусе 12 проточной части насоса 3 последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок 13, выполненный осевым, симметричным относительно оси вала 4, содержит заходную горловину 33 с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала 4, оконечности лопаток 21, обращенные к указанной оси.

Вал 4 ротора насоса 3 выполнен состоящим из участков с различными диаметрами. Участок с наибольшим диаметром имеет, по меньшей мере, в зонах примыкания к подшипниковыми опорам диаметр, превышающий диаметры остальных участков вала 4, которые выполнены с диаметрами, ступенчато последовательно убывающими в направлении к консольным оконечностям 16, 17 вала 4.

Вал 4 ротора насоса 3 оперт на корпус через подшипниковые опоры. Предпочтительно, нижняя подшипниковая опора содержит радиальный подшипник 34, а другая, предпочтительно, верхняя опора содержит радиально-упорный подшипник 35. Вал 4 ротора в проточной части, а именно в зоне рабочего колеса 5, содержит двойное гидродинамическое уплотнение, выполненное в виде образующей импеллер 36, преимущественно, двойной системы лучевых отбойных лопаток, расположенных на тыльной стороне соответственно основного и покрывного дисков 18 и 19 рабочего колеса 5.

Рабочее колесо 5, выполненное в виде крыльчатки закрытого типа, содержит ступицу 39, посредством которой жестко съемно установлено на нижней консольной оконечности 17 вала 4, выходящей в проточную полость 22. Рабочее колесо 5 содержит жестко закрепленную между основным и покрывным дисками 18 и 19 соответственно многозаходную систему лопаток 21 и межлопаточных каналов 22 между ними с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на условную плоскость, нормальную к оси вала 4. Межлопаточные каналы 22 выполнены с идентичной лопаткам 21 закруткой, диффузорно расширяющимися в направлении от оси вала 4 к периферии с градиентом диффузорности (0,7÷3,4)×10-2 [м2/м].

Нижняя консольная оконечность 17 вала 4 в зоне, примыкающей к ступице 39 рабочего колеса 5, снабжена охватывающей вал 4 упорной втулкой 40 и примыкающим к ней с внешней стороны кольцевым отбойником 41, выполненным в виде, по меньшей мере, одного кольцевого диска с возможность сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема 42, выполненного, по меньшей мере, в нижней части корпуса 11 ходовой части.

Электронасосный агрегат предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°С, водородным показателем до 10 рН и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

Центробежный насос 1 и комплектующий электродвигатель 1 выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м. Электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

Работа вариантно предлагаемого электронасосного агрегата осуществляется следующим образом.

Присоединяют напорный и всасывающий трубопроводы (на чертежах не показано). Подключают питание к электродвигателю 1. Пуск насоса 3 производят в следующей последовательности: обеспечивают заполнение проточной полости 22 насоса 3 перекачиваемой жидкостью, осуществляют пуск электродвигателя 1, открыв задвижку на напорном трубопроводе, устанавливают требуемый режим работы агрегата.

Перекачиваемая жидкая среда через всасывающий патрубок 13, попадая на вход во вращающееся центробежное рабочее колесо 5, перемещается от центра к периферии под действием центробежных сил и диффузного расширения в межлопаточных каналах 20 рабочего колеса 5, приобретая при этом кинетическую энергию и получая закрутку в направлении вращения рабочего колеса 5.

После выхода из рабочего колеса 5 поток переходит в диффузорный спиральный отвод, расширяющийся к напорному патрубку 14 в режиме соблюдения равенства скоростей потока на протяжении отвода. Из отвода перекачиваемая жидкая среда попадает в напорный патрубок 14, выполненный диффузорным со снижением скорости при прохождении в патрубке в 2,1 раза и одновременным переходом части кинетической энергии потока в потенциальную, и поступает в трубопровод для транспортирования к следующему объекту. Дренаж перетечек осуществляется через проемы 42 в нижней части корпуса 11 ходовой части насоса в емкость, из которой происходит откачка жидкой среды.

Остановку агрегата производят в следующем порядке: закрывают задвижку на напорном трубопроводе, отключают электродвигатель 1, закрывают задвижку на всасывающем трубопроводе.

Таким образом, за счет разработанных в изобретении конструктивных решений и технологических параметров основных узлов и элементов агрегата, в том числе переходника, конструкции рабочего колеса и отвода, вариантного выполнения центробежного насоса с базовой или повышенной длиной ходовой стойки путем включения удлиняющей вставки корпуса, позволяющей расширить диапазон глубин в емкости или шламонакопителе, достигается повышение долговечности, надежности и эффективности перекачивания абразивных жидких сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАСОСНОГО АГРЕГАТА МОДЕЛЬНОГО РЯДА И МОДЕЛЬНЫЙ РЯД ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ, ИЗГОТОВЛЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2509926C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ВЕРТИКАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2517260C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509919C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503852C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАСОСНОГО АГРЕГАТА МОДЕЛЬНОГО РЯДА И МОДЕЛЬНЫЙ РЯД ЭЛЕКТРОНАСОСНЫХ АГРЕГАТОВ, ИЗГОТОВЛЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2505713C1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ВЕРТИКАЛЬНОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА И ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2013 |

|

RU2509925C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ (ВАРИАНТЫ) | 2013 |

|

RU2506461C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ОТКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509923C1 |

| СПОСОБ ПРОИЗВОДСТВА ХИМИЧЕСКОГО ЭЛЕКТРОНАСОСНОГО АГРЕГАТА И ХИМИЧЕСКИЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2013 |

|

RU2505712C1 |

Изобретение относится к насосостроению, а именно к электронасосным агрегатам для перекачивания абразивных жидкостей. Электронасосный агрегат содержит электродвигатель, центробежный насос и переходник с опорными фланцами и корпусом, в котором заключена муфта. Центробежный насос выполнен консольным, полупогружным, содержит корпуса ходовой и проточной части. Корпус ходовой части оснащен корпусами подшипников. Корпус ходовой части выполнен с базовой или повышенной длиной ходовой стойки путем включения удлиняющей вставки, вмонтированной между нижним торцом основного корпуса ходовой части и корпусом проточной части. Длина нижней консольной оконечности вала превышает длину верхней консольной оконечности не менее чем 2,25 раза. Рабочее колесо выполнено в виде крыльчатки закрытого типа, содержит основной и покрывной диски и расположенную между ними многозаходную систему лопаток с угловой закруткой. Лопатки разделены диффузорными межлопаточными каналами. Активный объем динамического заполнения совокупности каналов включает возможность выброса на проток за один оборот рабочего колеса определенного объема перекачиваемой среды. Напорный патрубок выполнен в виде диффузора, обеспечивающего снижение скорости потока на выходе из диффузора. Изобретение направлено на повышение ресурса, надежности и эффективности перекачивания сред с высоким содержанием твердых частиц. 2 н. и 23 з.п. ф-лы, 7 ил.

1. Электронасосный агрегат вертикального типа, характеризующийся тем, что содержит электродвигатель с валом ротора, центробежный насос, имеющий ротор с валом и рабочим колесом закрытого типа, а также переходник с опорными фланцами и корпусом, в котором заключен силовой узел в виде муфты, упруго соединяющей валы роторов электродвигателя и насоса с возможностью передачи крутящего момента на вал ротора и на рабочее колесо насоса; центробежный насос выполнен консольным, полупогружным, содержит корпус, который состоит из корпуса ходовой части и корпуса проточной части насоса с всасывающим осевым и выходным напорным, преимущественно тангенциальным патрубками, при этом корпус ходовой части выполнен с возможностью размещения в нем вала и встроенных корпусов подшипников для образования подшипниковых опор вала и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса, причем вал ротора насоса выполнен с верхней и нижней консольными оконечностями и с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса, при этом длина нижней консольной оконечности вала выполнена превышающей не менее чем в 2,25 раза длину верхней консольной оконечности, кроме того рабочее колесо закрытого типа содержит крыльчатку, включающую основной и покрывной диски, к которым жестко фиксировано прикреплены разделенные межлопаточными каналами лопатки криволинейной конфигурации, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала, причем активный объем динамического заполнения совокупности межлопаточных каналов включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды, а корпус проточной части содержит проточную полость для размещения рабочего колеса, объединенную со спиральным отводом, причем упомянутый напорный патрубок корпуса проточной части выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,05÷3,7 раза.

2. Электронасосный агрегат по п.1, отличающийся тем, что муфта, соединяющая консольный вал ротора электродвигателя и обращенную к нему верхнюю консольную оконечность вала центробежного насоса, выполнена с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши полумуфты электродвигателя и насоса.

3. Электронасосный агрегат по п.1, отличающийся тем, что корпус переходника между электродвигателем и корпусом насоса выполнен со стенкой, предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом, и снабжен внешними ребрами жесткости, прикрепленными в том числе к опорным фланцам, при этом, по меньшей мере, два из указанных ребра снабжены проемами для технологического крепления монтажной оснастки, причем нижний опорный фланец переходника выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

4. Электронасосный агрегат по п.3, отличающийся тем, что нижний опорный фланец переходника выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

5. Электронасосный агрегат по п.3, отличающийся тем, что нижний опорный фланец переходника выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающем сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом и нарезными углублениями или сквозными отверстиями для разъемного крепления фланца к опорной конструкции.

6. Электронасосный агрегат по п.1, отличающийся тем, что корпус проточной части включает корпус отвода и съемную объединенную с всасывающим патрубком заходную стенку и содержит объем, достаточный для размещения рабочего колеса и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком, при этом всасывающий патрубок, проточная полость, отвод и выходной напорный патрубок размещены в корпусе проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок, выполненный осевым, симметричным относительно оси вала, содержит заходную горловину с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток, обращенные к указанной оси.

7. Электронасосный агрегат по п.1, отличающийся тем, что вал ротора насоса выполнен состоящим из участков с различными диаметрами, при этом участок с наибольшим диаметром имеет, по меньшей мере, в зонах примыкания к подшипниковыми опорам диаметр, превышающий диаметры остальных участков вала, которые выполнены с диаметрами, ступенчато последовательно убывающими в направлении к консольным оконечностям.

8. Электронасосный агрегат по п.1, отличающийся тем, что вал ротора насоса оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно нижняя, содержит радиальный подшипник, а другая, предпочтительно верхняя, содержит радиально-упорный подшипник, кроме того вал ротора в проточной части, а именно, в зоне рабочего колеса содержит двойное гидродинамическое уплотнение, выполненное в виде образующей импеллер, преимущественно, двойной системы лучевых отбойных лопаток, расположенных на тыльной стороне соответственно основного и покрывного дисков рабочего колеса.

9. Электронасосный агрегат по п.1, отличающийся тем, что вал ротора насоса снабжен, по меньшей мере, в зоне нижнего подшипника гидравлически непрозрачным сальниковым уплотнением, которое заключено в кольцевой корпус, и выполнено защищающим подшипниковую опору, а подшипниковые опоры снабжены системой смазки подшипников.

10. Электронасосный агрегат по п.1, отличающийся тем, что рабочее колесо, выполненное в виде крыльчатки закрытого типа, содержит ступицу, посредством которой жестко съемно установлено на нижней консольной оконечности вала, выходящей в проточную полость, и содержит жестко закрепленную между основным и покрывным дисками многозаходную систему лопаток и межлопаточных каналов между ними с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на условную плоскость, нормальную к оси вала, причем межлопаточпые каналы выполнены с идентичной лопаткам закруткой, диффузорно расширяющимися в направлении от оси вала к периферии с градиентом диффузорности (0,7÷3,4)×10-2 [м2/м].

11. Электронасосный агрегат по п.10, отличающийся тем, что нижняя консольная оконечность вала насоса в зоне, примыкающей к ступице рабочего колеса, снабжена охватывающей вал упорной втулкой и примыкающим к ней с внешней стороны кольцевым отбойником, выполненным в виде, по меньшей мере, одного кольцевого диска с возможностью сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема, выполненного, по меньшей мере, в нижней части корпуса ходовой части.

12. Электронасосный агрегат по п.1, отличающийся тем, что предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°С, водородным показателем до 10 рН и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

13. Электронасосный агрегат по п.1, отличающийся тем, что центробежный насос и комплектующий электродвигатель выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м, при этом электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

14. Электронасосный агрегат вертикального типа, характеризующийся тем, что содержит электродвигатель с валом ротора, центробежный насос, имеющий ротор с валом и рабочим колесом закрытого типа, а также переходник с опорными фланцами и корпусом, в котором заключен силовой узел в виде муфты, упруго соединяющей валы роторов электродвигателя и насоса с возможностью передачи крутящего момента на вал ротора и на рабочее колесо насоса; центробежный насос выполнен консольным, полупогружным, содержит корпус, который состоит из корпуса ходовой части и корпуса проточной части насоса с всасывающим осевым и выходным напорным, преимущественно, тангенциальным патрубками, при этом корпус ходовой части выполнен с возможностью размещения в нем вала и встроенных корпусов подшипников для образования подшипниковых опор вала и конструктивно выполнен охватывающим, по меньшей мере, большую часть длины вала ротора, и вместе с последним образуют ходовую стойку насоса, причем вал ротора насоса выполнен с верхней и нижней консольными оконечностями и с возможностью опирания, по меньшей мере, на две подшипниковые опоры с образованием роторной части ходовой стойки насоса, при этом ходовая стойка насоса выполнена повышенной длины, для чего корпус ходовой части насоса снабжен удлиняющей вставкой, вмонтированной между нижним торцом основного корпуса ходовой стойки и корпусом проточной части, а вал ротора насоса выполнен удлиненным на величину высоты корпуса указанной удлиняющей вставки, при этом длина нижней консольной оконечности вала выполнена превышающей не менее чем в 3,1 раза длину верхней консольной оконечности, кроме того рабочее колесо закрытого типа содержит крыльчатку, включающую основной и покрывной диски, к которым жестко фиксировано прикреплены разделенные межлопаточными каналами лопатки криволинейной конфигурации, по меньшей мере, в проекции на условную плоскость, нормальную к оси вала, причем активный объем динамического заполнения совокупности межлопаточных каналов включает вариантную возможность выброса на проток за один оборот рабочего колеса (25÷210)×10-5 м3/об перекачиваемой жидкой среды, а корпус проточной части содержит проточную полость для размещения рабочего колеса, объединенную со спиральным отводом, причем упомянутый напорный патрубок корпуса проточной части выполнен в виде диффузора с разностью площадей входного и выходного поперечных сечений, обеспечивающей снижение скорости нагнетаемого потока на выходе из диффузора в 1,05÷3,7 раза, при этом электронасосный агрегат законструирован с распределением масс составных частей, обеспечивающим расположение центра масс в осевой зоне валов роторов электродвигателя и насоса в условном высотном диапазоне, соответствующем высотному диапазону толщины опорного фланца переходника ±150 мм.

15. Электронасосный агрегат по п.14, отличающийся тем, что муфта, соединяющая консольный вал ротора электродвигателя и обращенную к нему верхнюю консольную оконечность вала центробежного насоса, выполнена с возможностью передачи крутящего момента от первого ко второму с демпфированием взаимных угловых колебаний указанных валов, для чего содержит объединенные через упругие вкладыши полумуфты электродвигателя и насоса.

16. Электронасосный агрегат по п.14, отличающийся тем, что корпус переходника между электродвигателем и корпусом насоса выполнен со стенкой, предпочтительно, цилиндрической конфигурации, не менее чем с одним технологическим проемом, и снабжен внешними ребрами жесткости, прикрепленными в том числе к опорным фланцам, при этом, по меньшей мере, два из указанных ребра снабжены проемами для технологического крепления монтажной оснастки, причем нижний опорный фланец переходника выполнен с возможностью опирания электронасосного агрегата на конструкцию емкости с перекачиваемой жидкостью и имеет конфигурацию кольцевой или многогранной плиты.

17. Электронасосный агрегат по п.16, отличающийся тем, что нижний опорный фланец переходника выполнен в виде плиты с кольцевым проемом и внешним контуром постоянного или переменного радиуса, в том числе в виде окружности, овала или эллипса.

18. Электронасосный агрегат по п.16, отличающийся тем, что нижний опорный фланец переходника выполнен в виде многогранной плиты, в том числе, имеющей конфигурацию в плане в виде квадрата, прямоугольника, усеченного ромба, плоской трапеции или выполнен с составным контуром, включающим сочетания прямых и не менее одного криволинейного участка в плане и, как правило, снабжен кольцевым проемом и нарезными углублениями или сквозными отверстиями для разъемного крепления фланца к опорной конструкции.

19. Электронасосный агрегат по п.14, отличающийся тем, что корпус проточной части включает корпус отвода и съемную объединенную с всасывающим патрубком заходную стенку и содержит объем, достаточный для размещения рабочего колеса и спирального отвода, который, преимущественно, тангенциально сообщен с напорным патрубком, при этом всасывающий патрубок, проточная полость, отвод и выходной напорный патрубок размещены в корпусе проточной части насоса последовательно с образованием единого канала по потоку перекачиваемой среды, в котором всасывающий патрубок, выполненный осевым, симметричным относительно оси вала, содержит заходную горловину с радиусом, частично перекрывающим в проекции на условную плоскость, нормальную к оси вала, оконечности лопаток, обращенные к указанной оси.

20. Электронасосный агрегат по п.14, отличающийся тем, что вал ротора насоса выполнен состоящим из участков с различными диаметрами, при этом участок с наибольшим диаметром имеет, по меньшей мере, в зонах примыкания к подшипниковыми опорам диаметр, превышающий диаметры остальных участков вала, которые выполнены с диаметрами, ступенчато последовательно убывающими в направлении к консольным оконечностям вала.

21. Электронасосный агрегат по п.14, отличающийся тем, что вал ротора насоса оперт на корпус через подшипниковые опоры, одна из которых, предпочтительно нижняя, содержит радиальный подшипник, а другая, предпочтительно верхняя, содержит радиально-упорный подшипник, кроме того вал ротора в проточной части, а именно, в зоне рабочего колеса содержит двойное гидродинамическое уплотнение, выполненное в виде образующей импеллер, преимущественно, двойной системы лучевых отбойных лопаток, расположенных на тыльной стороне соответственно основного и покрывного дисков рабочего колеса.

22. Электронасосный агрегат по п.14, отличающийся тем, что рабочее колесо, выполненное в виде крыльчатки закрытого типа, содержит ступицу, посредством которой жестко съемно установлено на нижней консольной оконечности вала, выходящей в проточную полость, и содержит жестко закрепленную между основным и покрывным дисками многозаходную систему лопаток и межлопаточных каналов между ними с угловой закруткой, выполненной с постоянным или переменным радиусом кривизны в проекции на условную плоскость, нормальную к оси вала, причем межлопаточные каналы выполнены с идентичной лопаткам закруткой, диффузорно расширяющимися в направлении от оси вала к периферии с градиентом диффузорности (0,7÷3,4)×10-2 [м2/м].

23. Электронасосный агрегат по п.22, отличающийся тем, что нижняя консольная оконечность вала насоса в зоне, примыкающей к ступице рабочего колеса, снабжена охватывающей вал упорной втулкой, и примыкающем к ней с внешней стороны кольцевым отбойником, выполненным в виде, по меньшей мере, одного кольцевого диска с возможностью сообщения с перекачиваемой жидкой средой посредством дополнительно не менее одного проема, выполненного, по меньшей мере, в нижней части корпуса ходовой части.

24. Электронасосный агрегат по п.14, отличающийся тем, что предназначен для перекачивания абразивных жидкостей - суспензий руд, пульпы, промышленных стоков, загрязненной технической воды, пластовой воды, с песком с плотностью до 2200 кг/м3, с температурой от 3 до 80°С, водородным показателем до 10 рН и твердыми включениями в виде дискретных абразивных частиц до 8 мм, с микротвердостью до 9 ГПа и объемной концентрацией микрочастиц до 50% включительно.

25. Электронасосный агрегат по п.14, отличающийся тем, что центробежный насос и комплектующий электродвигатель выполнены с возможностью подачи от 15 до 300 м3/ч с напором от 10 до 60 м, при этом электродвигатель принят асинхронным мощностью от 15 до 75 кВт, с обеспечением частоты вращения вала, передаваемой рабочему колесу, предпочтительно, 1450 об/мин с возможностью использования электродвигателей с числом оборотов вала до 3000 об/мин.

| Устройство для автоматического изменения во времени частотной характеристики сейсморегистрирующих каналов сейсмической станции | 1951 |

|

SU98498A1 |

| Насосный агрегат | 1989 |

|

SU1649120A1 |

| КОМПОЗИЦИОННЫЙ ФИЛЬТРУЮЩИЙ КАРТРИДЖ, БЛОК КОМПОЗИЦИОННОГО ФИЛЬТРУЮЩЕГО КАРТРИДЖА ДЛЯ ВОДООЧИСТИТЕЛЯ И ВОДООЧИСТИТЕЛЬ | 2017 |

|

RU2685313C2 |

| CN 201786685 U, 06.04.2011. | |||

Авторы

Даты

2014-02-10—Публикация

2013-01-15—Подача