ОБЛАСТЬ ТЕХНИКИ

[0001] Согласно настоящей заявке испрашивается приоритет по предварительной заявке США №61/099,200, поданной 22 сентября 2008.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к горелкам и, в частности, к горелкам, где смешивается воздух или кислород с газообразным или испаренным топливом.

УРОВЕНЬ ТЕХНИКИ

[0003] Горелки, в которых используется газообразное топливо или жидкое топливо, применяются во многих устройствах, в том числе в котлах, путевых подогревателях, печах, прочем газовом оборудовании и во многом другом. По существу, эти горелки вводят газообразное топливо или жидкое топливо внутрь потока воздуха или кислорода. Если используется жидкое топливо, его следует предварительно испарить или распылить. Полученный в результате поток из топлива и воздуха или кислорода воспламеняется и выходит из форсунки горелки либо в виде видимого пламени, либо в виде потока чрезвычайно горячей газообразной смеси.

[0004] В попытках усовершенствовать узлы, известные из уровня техники, в различных устройствах, таких как котлы, путевые подогреватели, печи и другое газовое оборудование, было проведено глубокое исследование с целью определения качественных и количественных характеристик уровня техники в каждой из этих областей. Исследование показало, что усовершенствования могут быть сделаны в каждой из этих областей без исключения, в частности, в отношении снижения эксплуатационных издержек и сокращения или устранения выбросов. На современных мировых рынках проблемы эксплуатационных издержек и защиты окружающей среды, такие как сокращение или устранение выбросов, - это обычно две из наиболее важных проблем, а, возможно, и самые важные проблемы, с которыми сталкивается большинство предприятий.

[0005] Примечательно, что из уровня техники, очевидно - усовершенствования, которые могут быть внесены в эти различные типы устройств, использующих горелки для выработки тепла, не приведут к значительно улучшенному конечному результату. Также очевидно, что фундаментальной проблемой для всех этих различных устройств без исключения является низкий КПД горелки. Большинство горелок, известных из уровня техники, имеют КПД только приблизительно 60%-70%. Горение топлива с низким КПД является основной проблемой, присущей всем этим устройствам. Более того, эта проблема низкого КПД горения является главной причиной двух вышеназванных проблем предприятия, а именно эксплуатационных издержек и загрязнения окружающей среды.

[0006] Таким образом, были сделаны выводы о необходимости внесения существенных и принципиальных улучшений в конструкцию горелок с целью фундаментального усовершенствования таких устройств, как котлы, путевые подогреватели, печи и другое газовое оборудование. А именно, для максимального улучшения характеристик котлов, путевых подогревателей, печей и другого газового оборудования, относящихся к издержкам, КПД и т.д., необходимо фундаментально изменить конструкцию горелок, которые снабжают их энергией. Усовершенствование котла, путевого подогревателя, печи и т.п. не имеет смысла, если КПД используемых в них горелок чрезвычайно низкий.

[0007] Примечательно, что попытки таких усовершенствований различных типов горелок предпринимались на протяжении многих лет в различных областях без существенного успеха. В связи с этим обычно применяются другие виды усовершенствований горелочных систем и устройств, которые используют горелки.

[0008] Наиболее распространенным усовершенствованием конструкции, используемым для решения проблемы защиты окружающей среды от выбросов, является повторное использование выхлопных газов. Выяснили, что обычно повторное использование выхлопных газов может быть успешно применено для снижения суммарных выбросов горелочной системы. Однако существуют проблемы, связанные с повторным использованием выхлопных газов. Наиболее серьезной проблемой является то, что повторное использование выхлопных газов требует много дополнительной энергии для пропускания потока смеси, состоящей из воздуха для горения и добавляемого выхлопного газа, через систему. Например, увеличение на 10% количества выхлопного газа, возвращаемого в горелку, обычно приводит к приблизительно 40%-45%-му росту требуемой мощности вентилятора, который нагнетает воздух внутрь горелочной системы. Очевидно, эта попытка решения неприемлема с точки зрения КПД, а, следовательно, и издержек. Ситуация усугубляется, если учесть, что большая часть выхлопных газов проходит через горелочную систему несколько раз.

[0009] Кроме того, существуют горелочные системы, которые используют энергию от высокоскоростных форсунок, подающих воздух для горения, с целью содействия рециркуляции внутри горелочной системы. Эффективность этого технического приема зависит от множества факторов, и обычно возвращение большой части продуктов сгорания в горелку затруднено в случае применения этого технологического приема, таким образом осложняется его применение во многих ситуациях.

[00010] Понятно, что повторное использование выхлопных газов для сокращения выбросов не является целесообразным решением для усовершенствования конструкции горелочных систем. Сжигание топлива с максимально возможным КПД за один проход через горелочную систему является единственным разумным решением, однако горелок с достаточно высоким КПД не существует.

[00011] Лишь фундаментальное изменение конструкции и принципа работы горелки позволит создать горелку, имеющую высокий КПД и производящую мало выбросов. Основной принцип работы горелок по существу не изменился за несколько последних десятилетий. При исследовании уровня техники обнаружено два примера горелок, которые являются относительно эффективными в отношении КПД и количества выбросов, но не достаточно эффективны в сравнении с описанным ниже настоящим изобретением.

[00012] В патенте US 7,484,956, выданном 3 февраля 2009, авторами которого являются Кобаяши (Kobayashi) и др., раскрыто горение с низким выделением оксидов азота (NOx) с использованием сгенерированных потоков кислорода и азота. Горение углеводородного топлива с меньшим образованием оксидов азота достигается путем подачи топлива в атмосферу, незначительно обогащенную кислородом, и разделения воздуха на обогащенный кислородом и обогащенный азотом потоки, которые подаются отдельно в камеру сгорания.

[00013] В патенте US 7,429,173, выданном 30 сентября 2008, авторами которого являются Ланари (Lanary) и др., раскрыта газовая горелка для использования в печи и способ сжигания газа в печи, в частности, но не единственно, технологической печи, используемой в процессе крекинга или очистки нефти. Газовая горелка содержит два канала с находящимися рядом выпускными отверстиями. Первый канал сообщается с источником сжатого топливного газа и имеет отверстие, через которое повторно используемый выхлопной газ может входить в первый канал, а второй канал сообщается с источником воздуха. В процессе работы топливный газ нагнетается внутрь первого канала, и повторно используемый выхлопной газ таким образом втягивается внутрь первого канала, так что он смешивается с топливным газом. Топливный газ частично сгорает, а смесь частично сгоревшего топливного газа и повторно используемого выхлопного газа течет вверх по первому каналу, входит в контакт с воздухом из второго канала и сгорает. Использование повторно используемого выхлопного газа удерживает низкий уровень выбросов оксидов азота, а поскольку повторно используемый выхлопной газ втягивается внутрь первого канала потоком сжатого топливного газа, нет необходимости в сложных насосных механизмах.

[00014] В патенте US 7,422,427, выданном 9 сентября 2008, автором которого является Лифшиц (Lifshits), раскрыта имеющая высокий КПД и низкое выделение оксидов азота горелка и способ ее эксплуатации. Горелка предназначена для установки в печь, содержащую смесительную камеру, ограниченную по меньшей мере передней стенкой печи, двумя боковыми стенками, верхней стенкой и нижней стенкой; а также теплопроводящие трубы, через которые течет теплопроводная среда, и которые расположены на по меньшей мере одной из следующих стенок: верхняя стенка, нижняя стенка и боковые стенки. Горелка в сборе установлена на передней стенке печи и имеет трубчатый элемент с открытым дальним концом, который расположен в смесительной камере. Другой конец трубчатого элемента присоединен к передней стенке печи. Несколько отверстий для воздуха для горения проходят внутрь трубчатого элемента от его другого, ближнего, конца и соединены с источником воздуха для горения. Несколько форсунок, впрыскивающих топливный газ, также проходят внутрь трубчатого элемента от его другого конца и соединены с источником топлива. Отверстия для печного газа, сформированные в трубчатом элементе, находятся на некотором расстоянии от дальнего конца, расположены вдоль периферии трубчатого элемента и расположены относительно смесительной камеры таким образом, что печные газы циркулируют мимо некоторых из теплопроводящих труб, прежде чем они достигают отверстий для печного газа с образованием в результате смеси из воздуха для горения, топливного газа и печного газа. Обтекатель на дальнем конце трубчатого элемента создает зону повторного использования для смеси ниже по течению обтекателя и трубчатого элемента.

[00015] В патенте US 6,485,289, выданном 26 ноября 2002, авторами являются Келли (Kelly) и др., раскрыта горелочная система и процесс горения со значительно сниженным выделением оксидов азота. Газы из зоны реактора модификации и обогащения топлива сводятся с продуктами из зоны реактора обеднения топлива в зоне реактора низкотемпературного выгорания и сниженного образования оксидов азота. Реактор модификации и обогащения топлива стабилизирует горение за счет повторного использования горячих газов к реагентам. Реакции распада азотсодержащих продуктов в зоне обогащения топлива сдерживают выработку оксидов азота. Азотсодержащие продукты из зоны обогащения топлива и оксиды азота из зоны обеднения топлива затем реагируют в зоне выгорания при оптимальной температуре, и азотсодержащие продукты примешиваются, если количество оксидов азота снижается до минимума. Температура во всех зонах и, в частности, в зоне выгорания может регулироваться путем вовлечения печного газа, инициируемого повторного использования дымовых газов и активного охлаждения с помощью излучательной и/или конвективной теплопередачи. Выделение оксидов азота может быть еще более снижено путем введения аммиака или подобных аминсодержащих продуктов внутрь зоны низкотемпературного выгорания. Путем балансировки реакций, сдерживающих горение и образование выбросов, в нескольких зонах может быть обеспечено малое количество выбросов при хороших характеристиках стабильности - пламени, отказоустойчивости, теплопередачи и уровня шума.

[00016] Задачей настоящего изобретения является создание топливной форсунки, предназначенной для использования в горелке и обуславливающей очень высокий КПД сжигания топлива в горелке.

[00017] Еще одной задачей настоящего изобретения является создание топливной форсунки, предназначенной для использования в горелке и обуславливающей минимальное производство горелкой нежелательных выбросов.

[00018] Еще одной задачей настоящего изобретения является создание топливной форсунки, предназначенной для использования в горелке, причем топливная форсунка и горелка могут быть использованы с различными типами газообразного и жидкого топлива.

[00019] Еще одной задачей настоящего изобретения является создание топливной форсунки, предназначенной для использования в горелке, причем топливная форсунка и горелка являются экономически эффективными.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[00020] Согласно одному аспекту настоящего изобретения, предлагается новая топливная форсунка для использования в горелке. Топливная форсунка содержит корпус, имеющий впускной конец и выпускной конец и определяющий продольную ось, проходящую между впускным концом и выпускным концом. Топливный канал содержит топливное впускное отверстие для впуска топлива и топливное выпускное отверстие для выпуска топлива и предназначен для доставки топлива в смесительную камеру горелки. Первый канал для потока воздуха содержит впускное отверстие и выпускное отверстие, расположенное рядом с топливным выпускным отверстием для выпуска топлива, и предназначен для доставки воздуха в смесительную камеру. Часть первого канала для потока воздуха, расположенная рядом с выходом, направлена под углом по отношению к продольной оси.

[00021] Согласно другому аспекту настоящего изобретения, предлагается новая топливная форсунка для использования в горелке. Топливная форсунка содержит корпус, имеющий впускной конец и выпускной конец и определяющий продольную ось, проходящую между впускным концом и выпускным концом. Топливный канал содержит топливное впускное отверстие для впуска топлива и топливное выпускное отверстие для выпуска топлива и предназначен для доставки топлива в смесительную камеру горелки. Первый канал для потока воздуха расположен на внешней части удлиненного корпуса, содержит впускное отверстие и выпускное отверстие, расположенное рядом с топливным выпускным отверстием, и предназначен для доставки воздуха в смесительную камеру.

[00022] Согласно еще одному аспекту настоящего изобретения, предлагается новая топливная форсунка для использования в горелке. Топливная форсунка содержит корпус, имеющий впускной конец и выпускной конец и определяющий продольную ось, проходящую между впускным концом и выпускным концом. Топливный канал содержит топливное впускное отверстие для впуска топлива и топливное выпускное отверстие для выпуска топлива и предназначен для доставки топлива в смесительную камеру горелки. Первый канал для потока воздуха содержит впускное отверстие и выпускное отверстие, расположенное рядом с топливным впускным отверстием, и предназначен для доставки воздуха в смесительную камеру. Второй канал для потока воздуха содержит впускное отверстие и выпускное отверстие, расположенное рядом с топливным выпускным отверстием, и предназначен для доставки воздуха в смесительную камеру. Первый канал для потока воздуха и второй канал для потока воздуха по существу окружают топливный канал.

[00023] Другие преимущества, признаки и особенности настоящего изобретения, принципы работы и функции соответствующих элементов конструкции, а также соединение деталей и экономия при производстве более понятны из нижеследующего подробного описания, прилагаемых формулы изобретения и чертежей. Краткое описание чертежей приведено ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[00024] Новизна горелки согласно настоящему изобретению, относящаяся к ее конструкции, организации, эксплуатации, принципу работы, а также другие ее задачи и преимущества, понятны из следующих чертежей, на которых изображен предпочтительный вариант реализации, приведенный в качестве примера. Следует понимать, однако, что чертежи приведены только в целях пояснения и описания и не ограничивают изобретение. На прилагаемых чертежах:

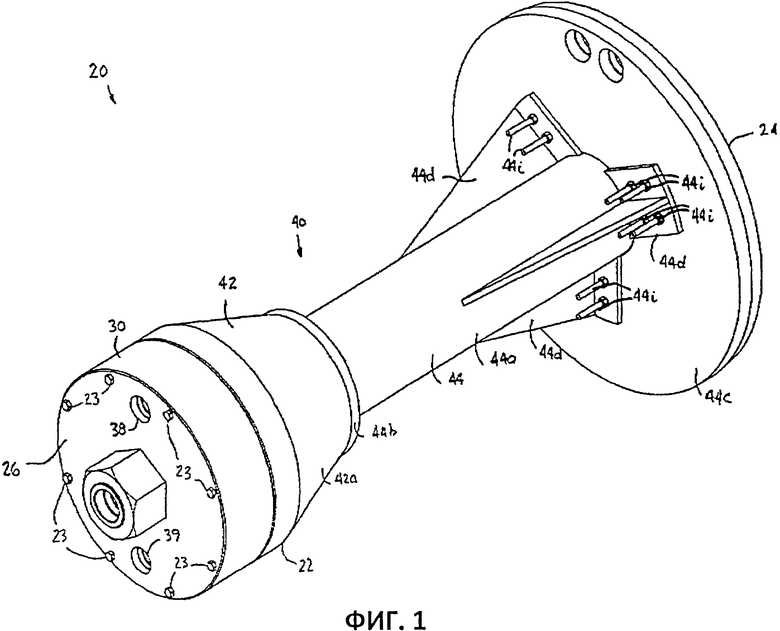

[00025] На фиг.1 изображен вид в перспективе первого предпочтительного варианта выполнения горелки согласно настоящему изобретению;

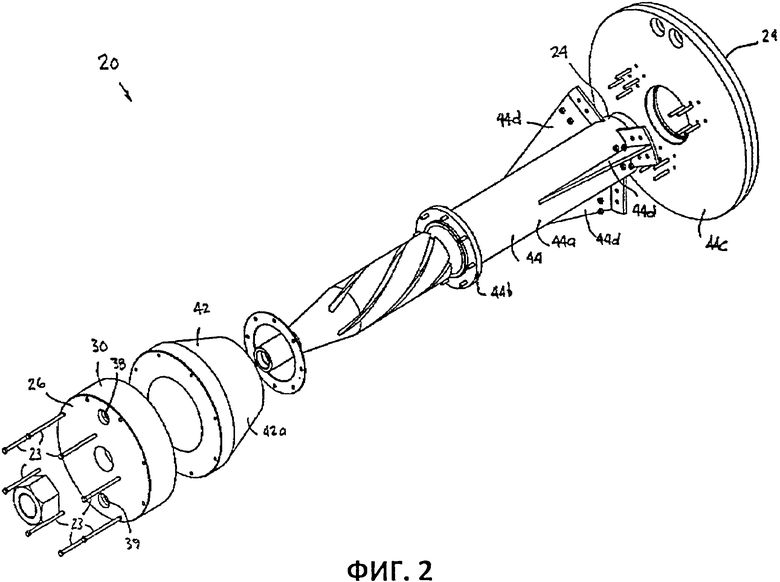

[00026] На фиг.2 изображен вид в перспективе с разделением частей первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

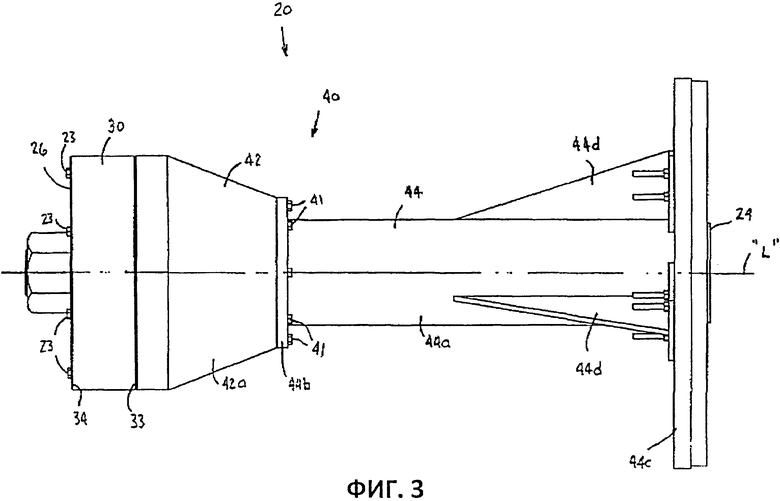

[00027] На фиг.3 изображен вид слева в вертикальном разрезе первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

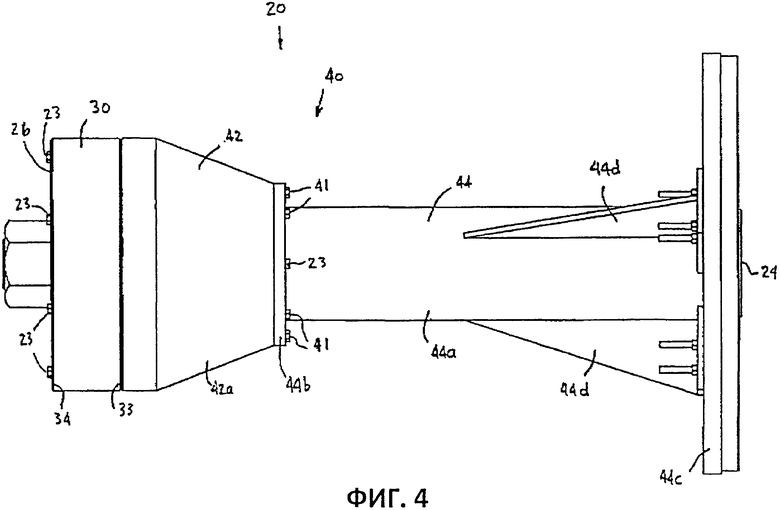

[00028] На фиг.4 изображен вид справа в вертикальном разрезе первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

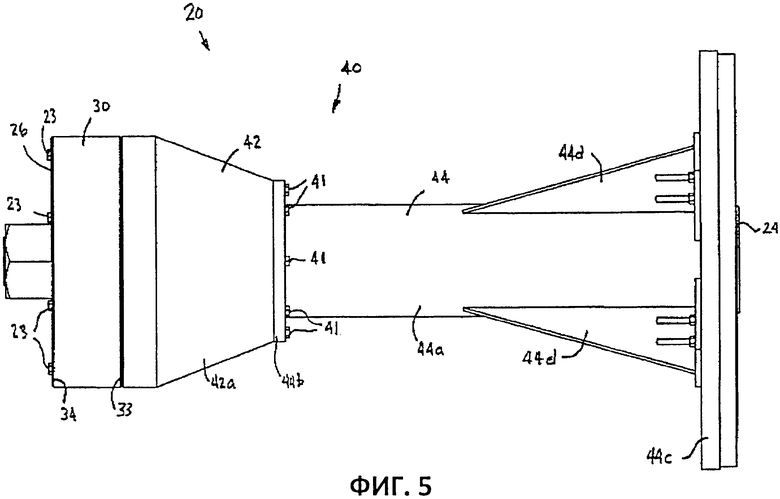

[00029] На фиг.5 изображен вид сверху первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

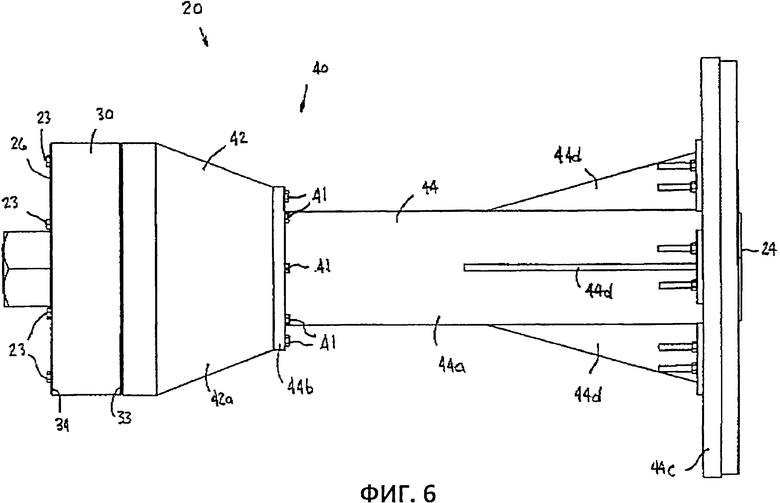

[00030] На фиг.6 изображен вид снизу первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

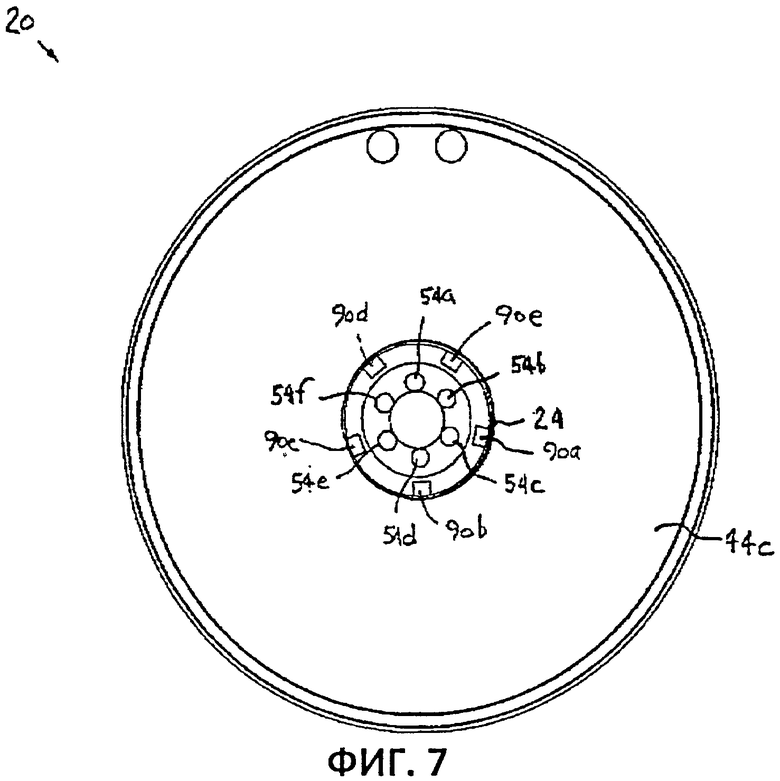

[00031] На фиг.7 изображен вид спереди в вертикальном разрезе первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

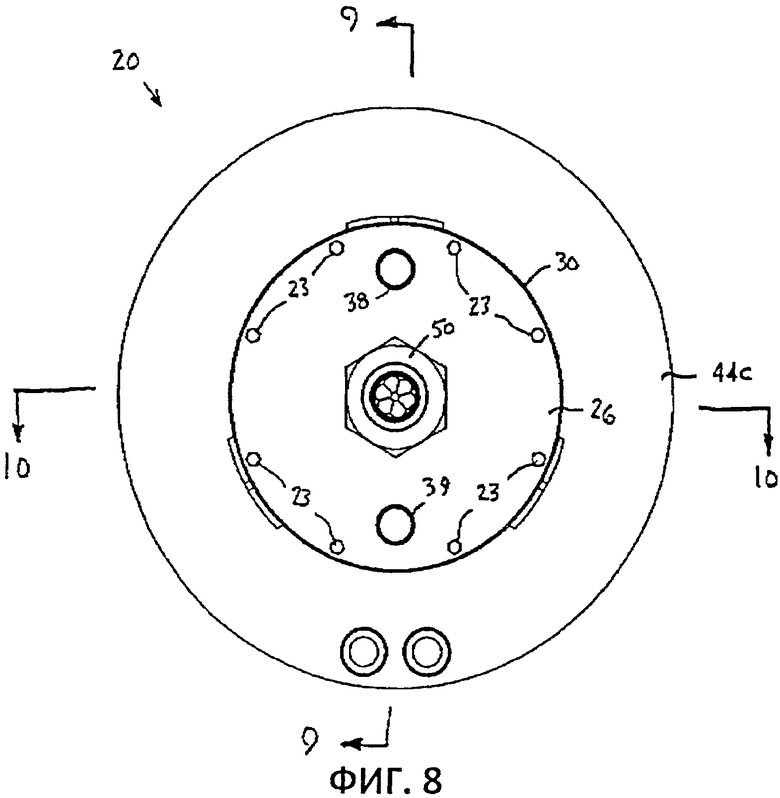

[00032] На фиг.8 изображен вид сзади в вертикальном разрезе первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

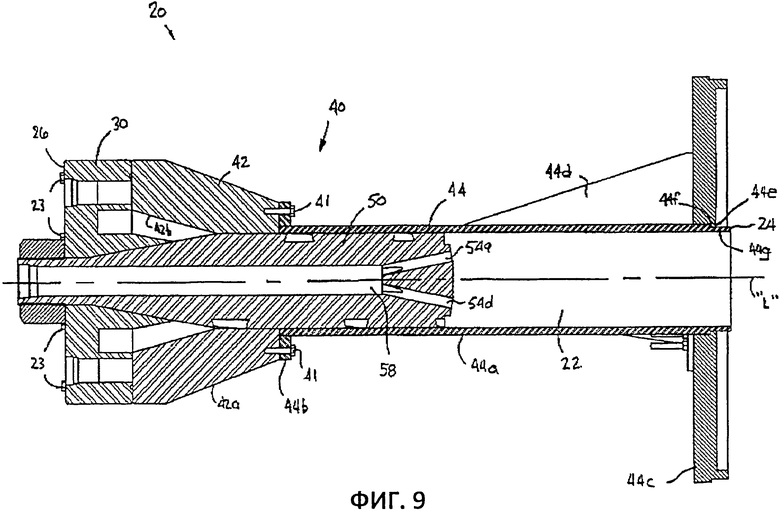

[00033] На фиг.9 изображен вид сбоку в вертикальном разрезе по линии 9-9 на фиг.8 первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

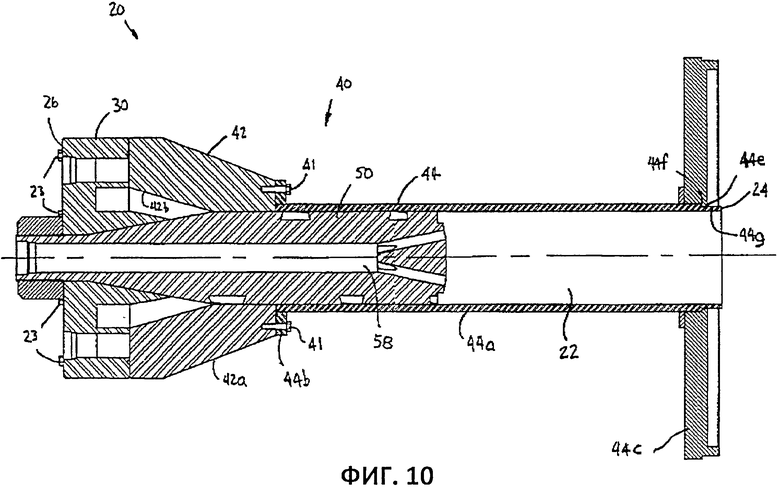

[00034] На фиг.10 изображен вид сверху в разрезе по линии 10-10 на фиг.8 первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

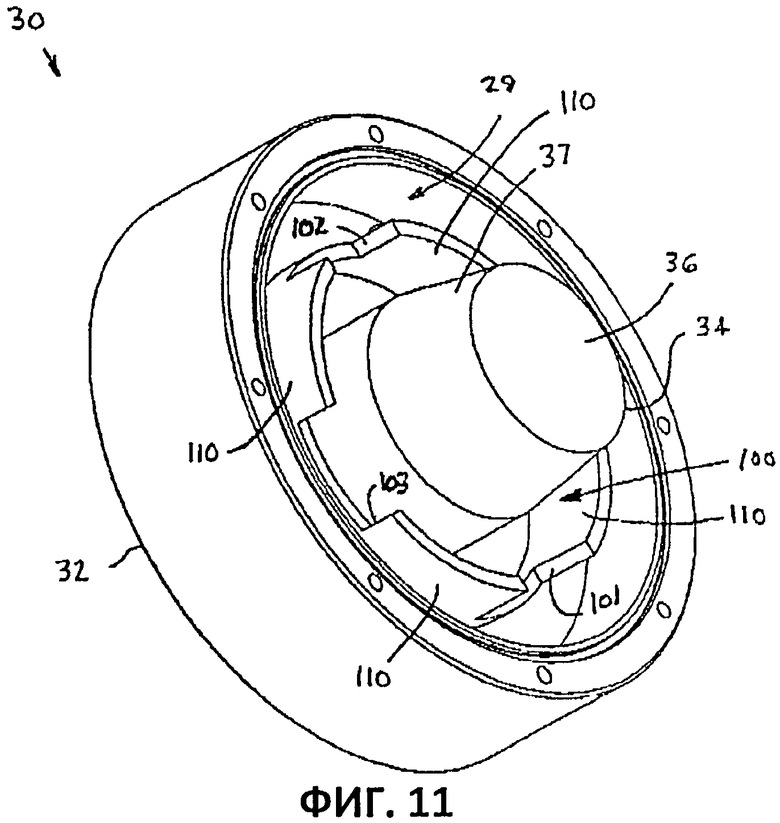

[00035] На фиг.11 изображен вид в перспективе заднего корпусного элемента для регулирования потока воздуха, являющегося частью первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

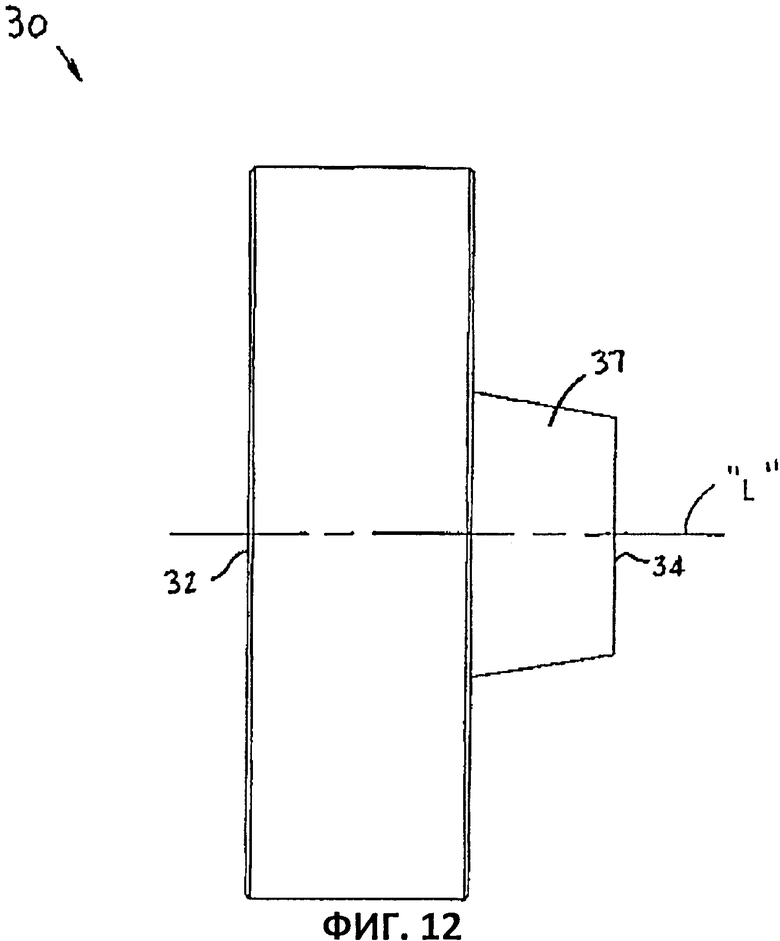

[00036] На фиг.12 изображен вид сбоку в вертикальном разрезе заднего корпусного элемента для регулирования потока воздуха, изображенного на фиг.11;

[00037] На фиг.13 изображен вид спереди в вертикальном разрезе заднего корпусного элемента для регулирования потока воздуха, изображенного на фиг.11;

[00038] На фиг.14 изображен вид сзади в вертикальном разрезе заднего корпусного элемента для регулирования потока воздуха, изображенного на фиг.11;

[00039] На фиг.15 изображен вид сбоку в вертикальном разрезе по линии 15-15 на фиг.13 заднего корпусного элемента для регулирования потока воздуха, изображенного на фиг.11;

[00040] На фиг.16 изображен вид сбоку в вертикальном разрезе по линии 16-16 на фиг.13 заднего корпусного элемента для регулирования потока воздуха, изображенного на фиг.11;

[00041] На фиг.17 изображен вид сбоку в вертикальном разрезе по линии 17-17 на фиг.13 заднего корпусного элемента для регулирования потока воздуха, изображенного на фиг.11;

[00042] На фиг.18 изображен вид в перспективе более широкой задней части внешнего корпусного элемента, являющегося частью первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

[00043] На фиг.19 изображен вид сбоку в вертикальном разрезе более широкой задней части внешнего корпусного элемента, изображенного на фиг.18;

[00044] На фиг.20 изображен вид спереди в вертикальном разрезе более широкой задней части внешнего корпусного элемента, изображенного на фиг.18;

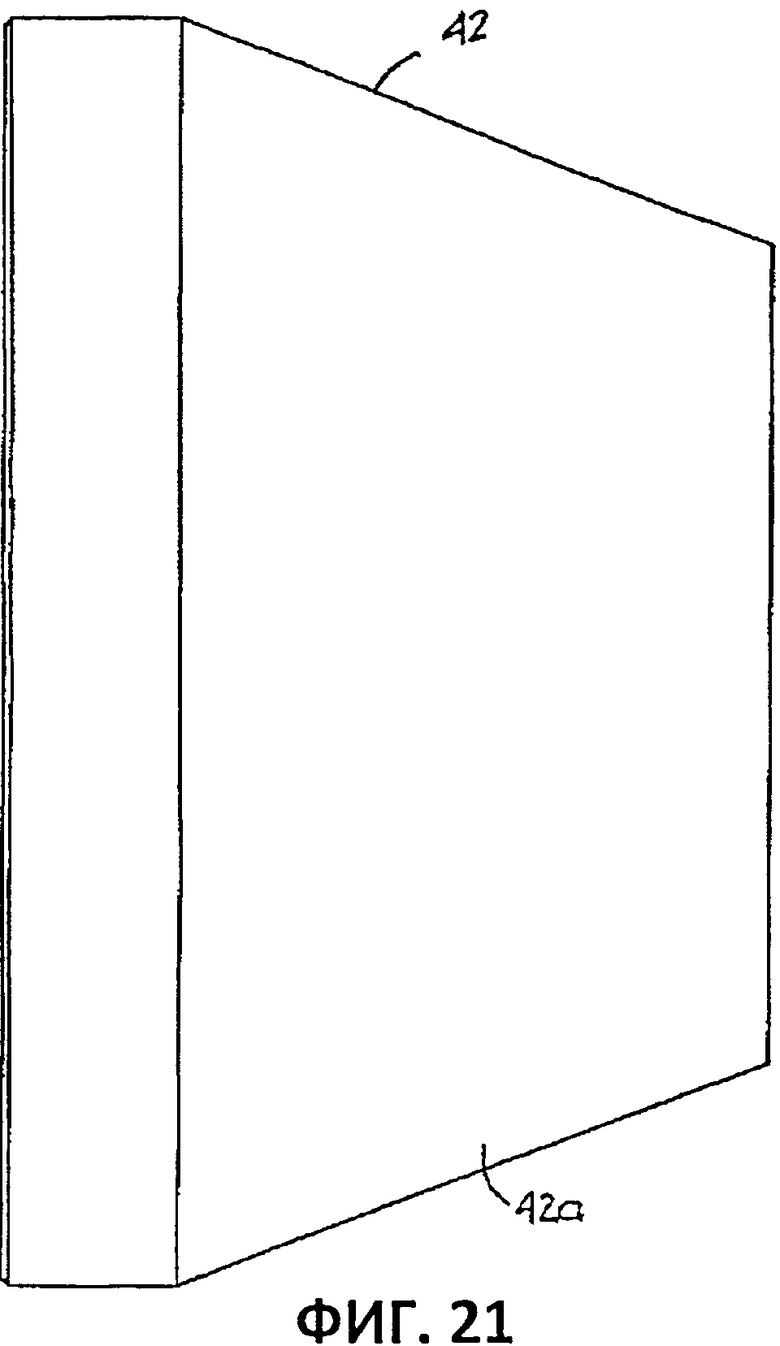

[00045] На фиг.21 изображен вид сзади в вертикальном разрезе более широкой задней части внешнего корпусного элемента, изображенного на фиг.18;

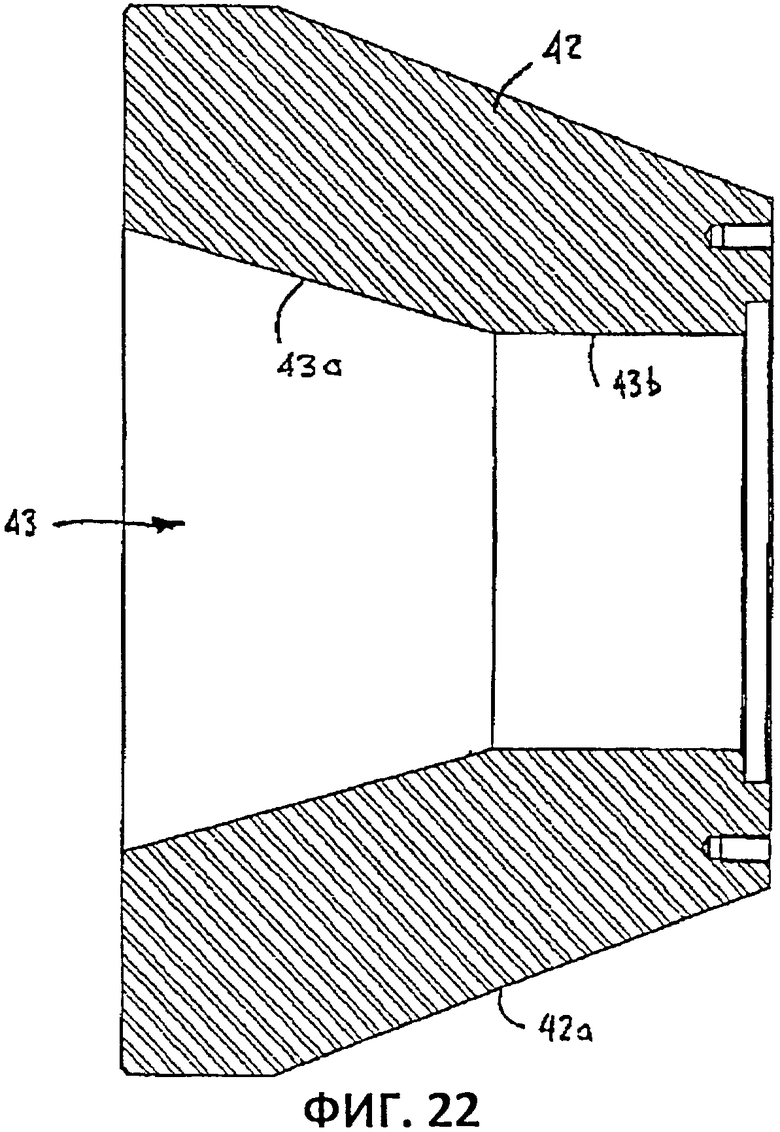

[00046] На фиг.22 изображен вид сбоку в вертикальном разрезе по линии 22-22 на фиг.20 более широкой задней части внешнего корпусного элемента, изображенного на фиг.18;

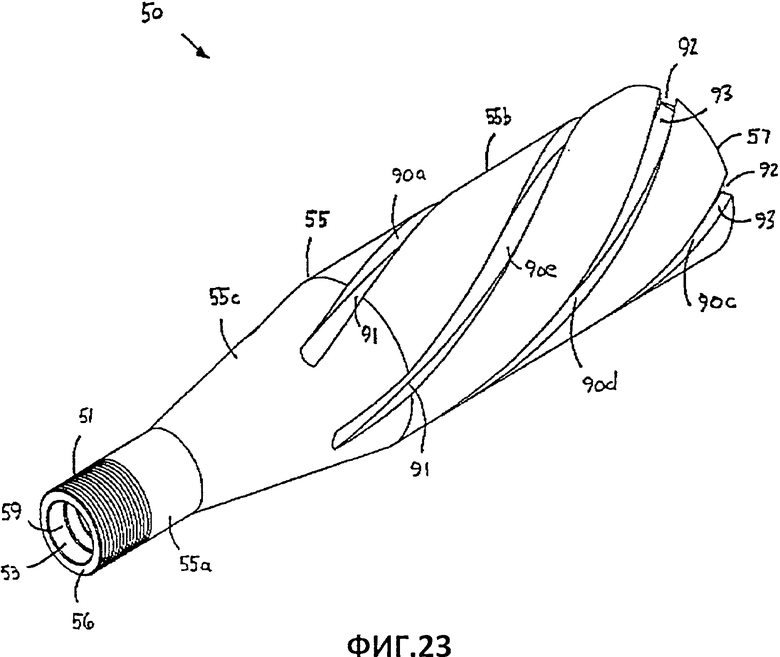

[00047] На фиг.23 изображен вид в перспективе топливной форсунки, являющейся частью первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

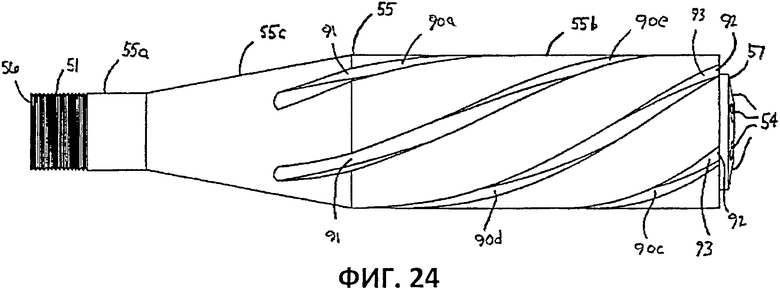

[00048] На фиг.24 изображен вид сбоку в вертикальном разрезе топливной форсунки, изображенной на фиг.23;

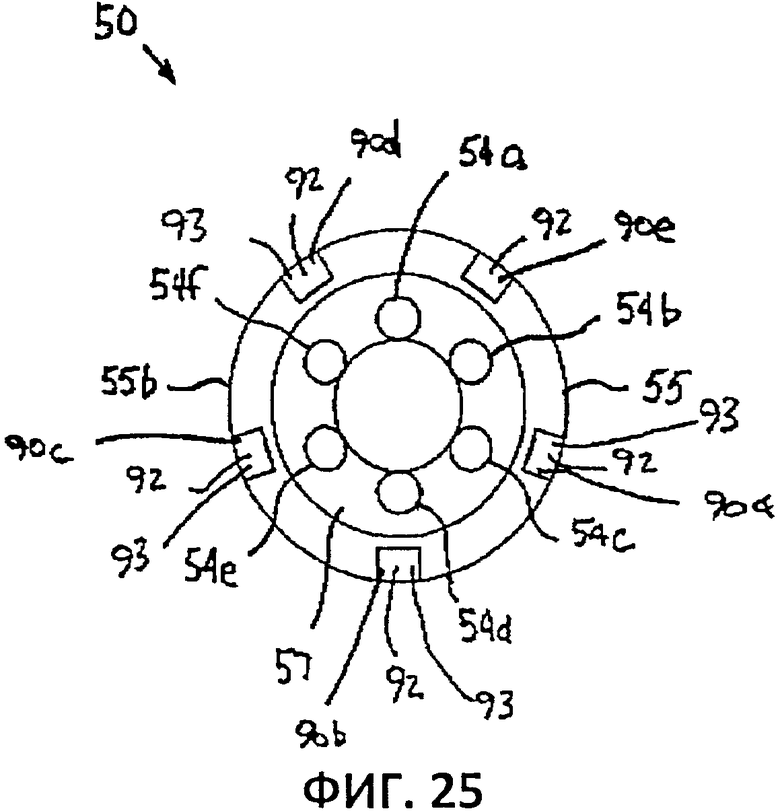

[00049] На фиг.25 изображен вид спереди в вертикальном разрезе топливной форсунки, изображенной на фиг.23;

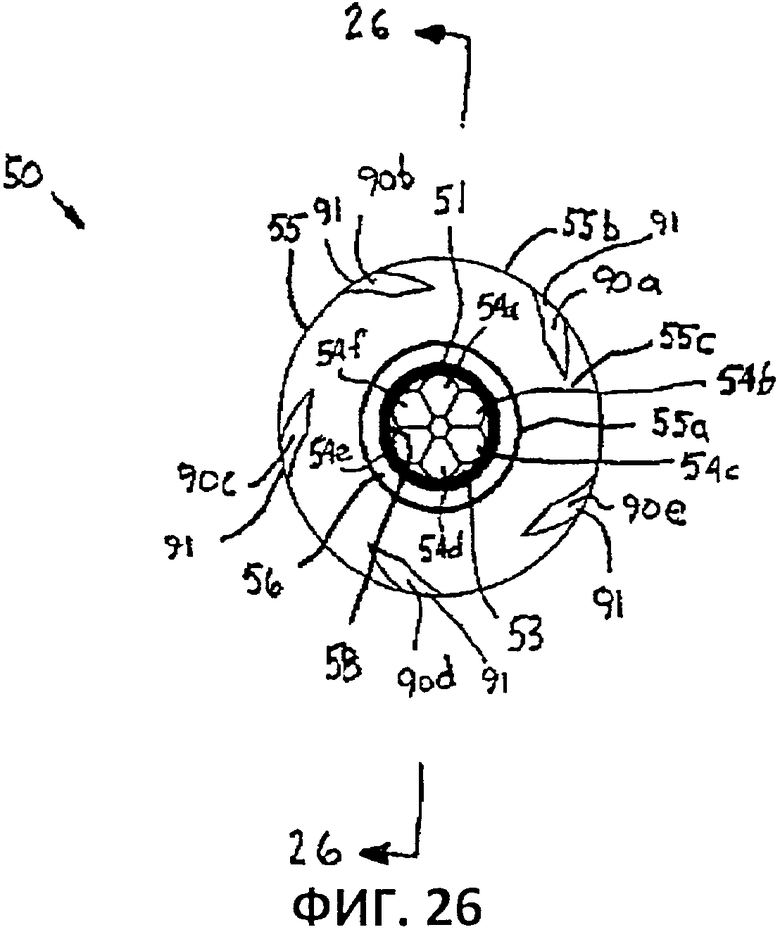

[00050] На фиг.26 изображен вид сзади в вертикальном разрезе топливной форсунки, изображенной на фиг.23;

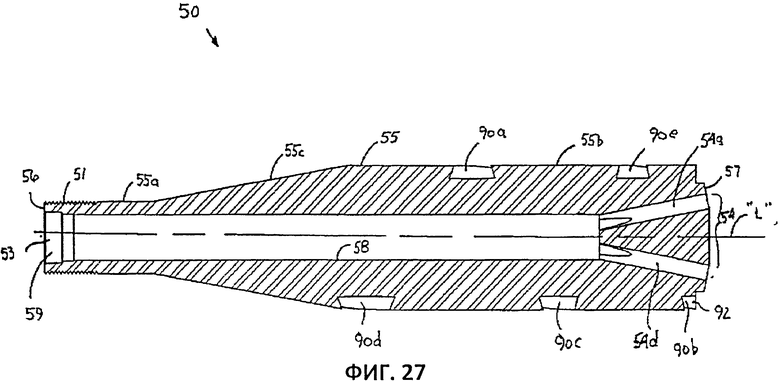

[00051] На фиг.27 изображен вид сбоку в вертикальном разрезе по линии 27-27 на фиг.26 топливной форсунки, изображенной на фиг.23;

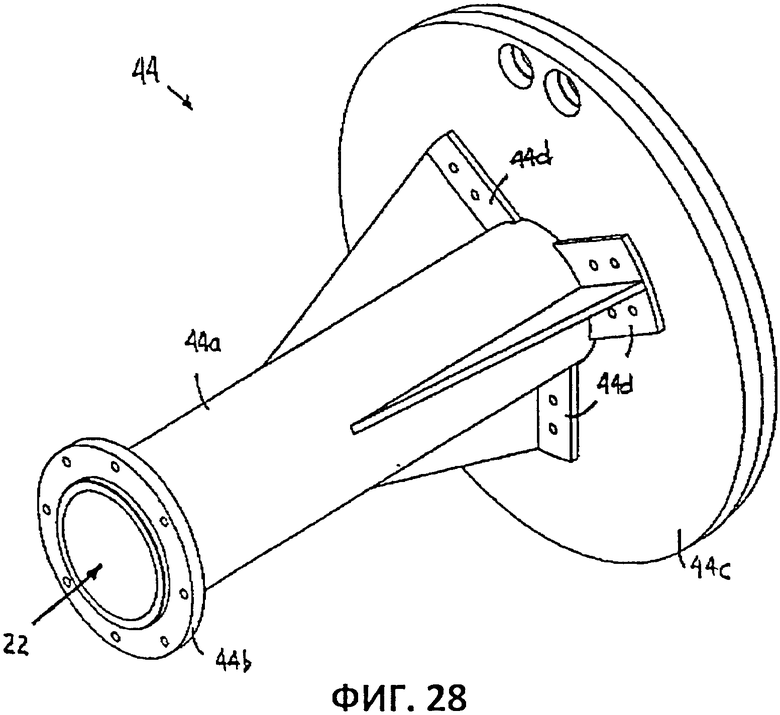

[00052] На фиг.28 изображен вид в перспективе более узкой передней части внешнего корпусного элемента, являющегося частью первого предпочтительного варианта выполнения горелки, изображенной на фиг.1;

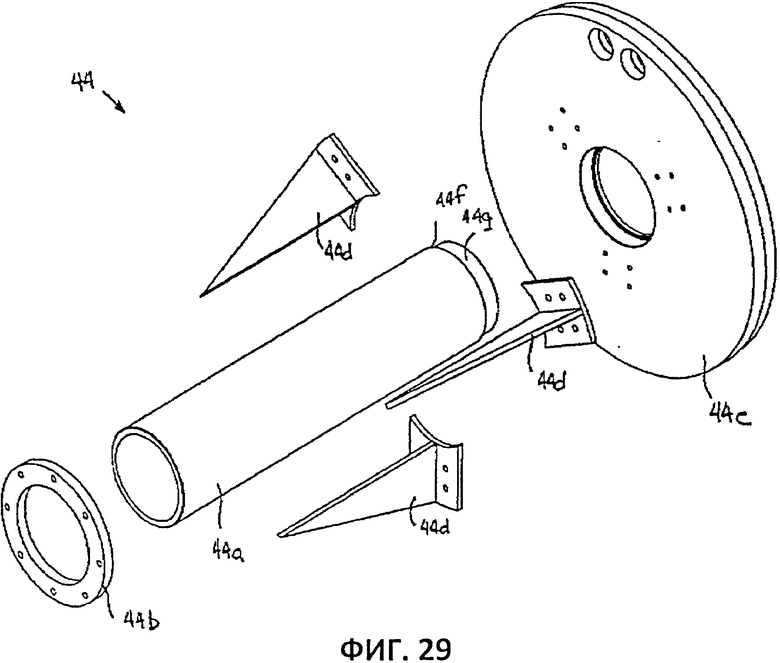

[00053] На фиг.29 изображен вид в перспективе с разделением частей более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

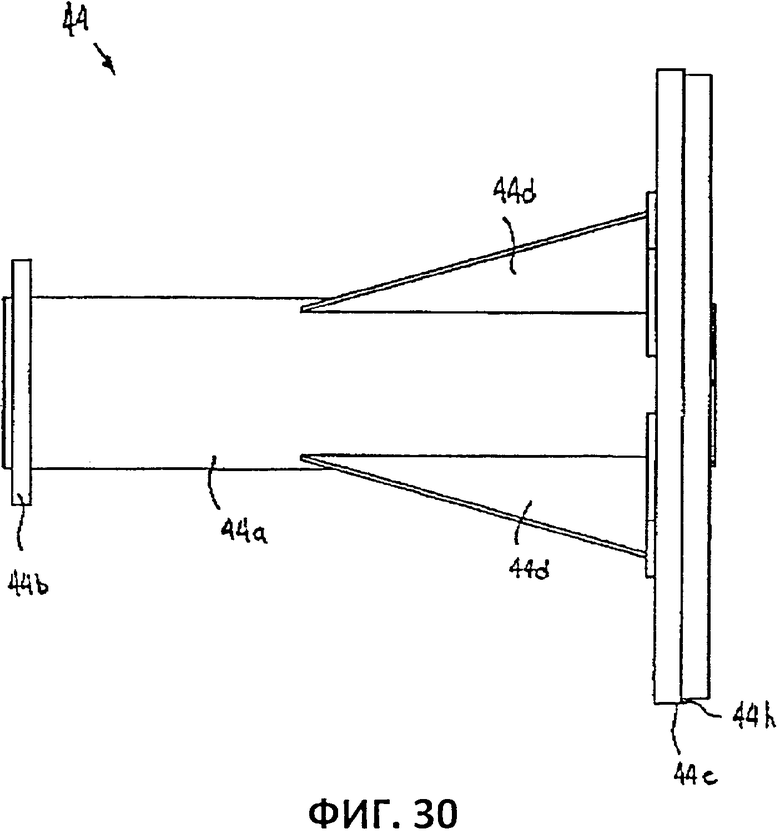

[00054] На фиг.30 изображен вид слева в вертикальном разрезе более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

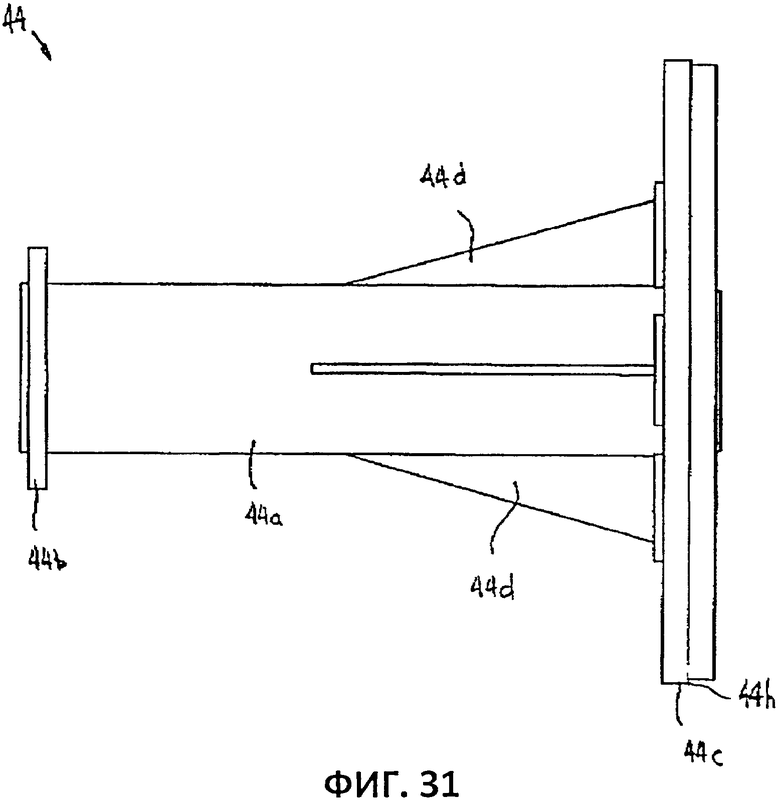

[00055] На фиг.31 изображен вид справа в вертикальном разрезе более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

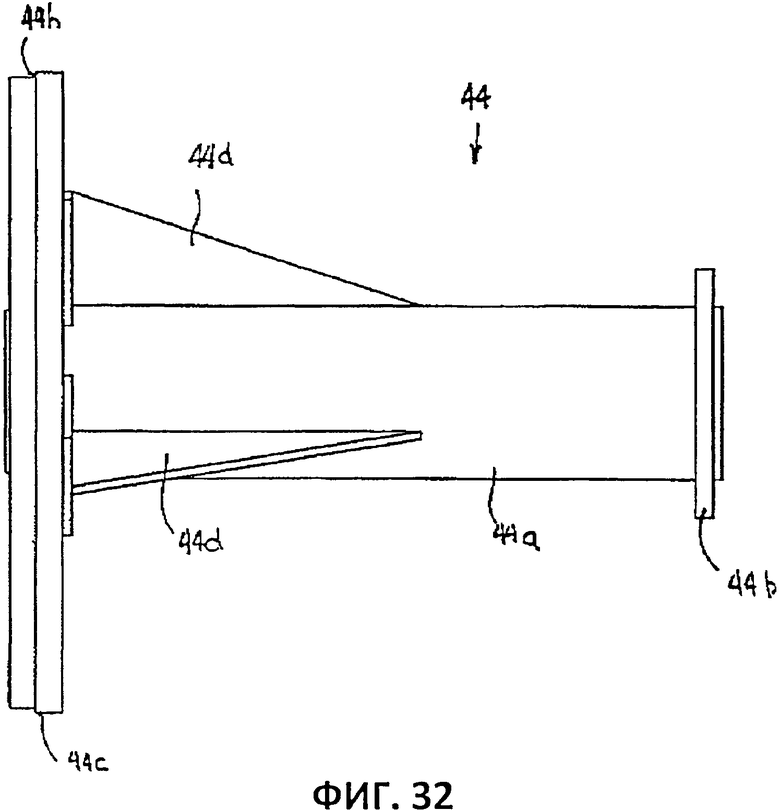

[00056] На фиг.32 изображен вид сверху более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

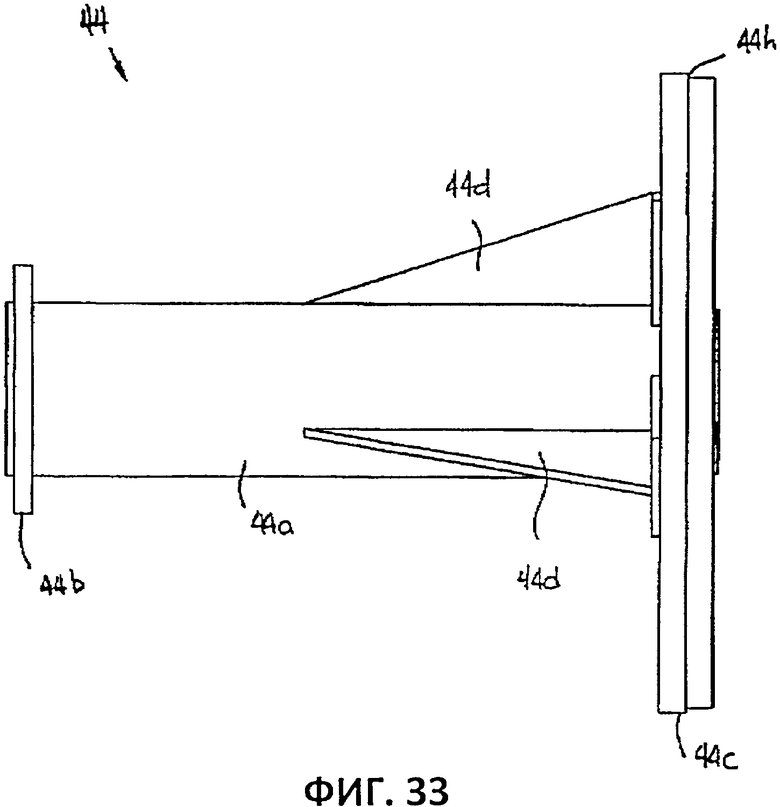

[00057] На фиг.33 изображен вид снизу более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

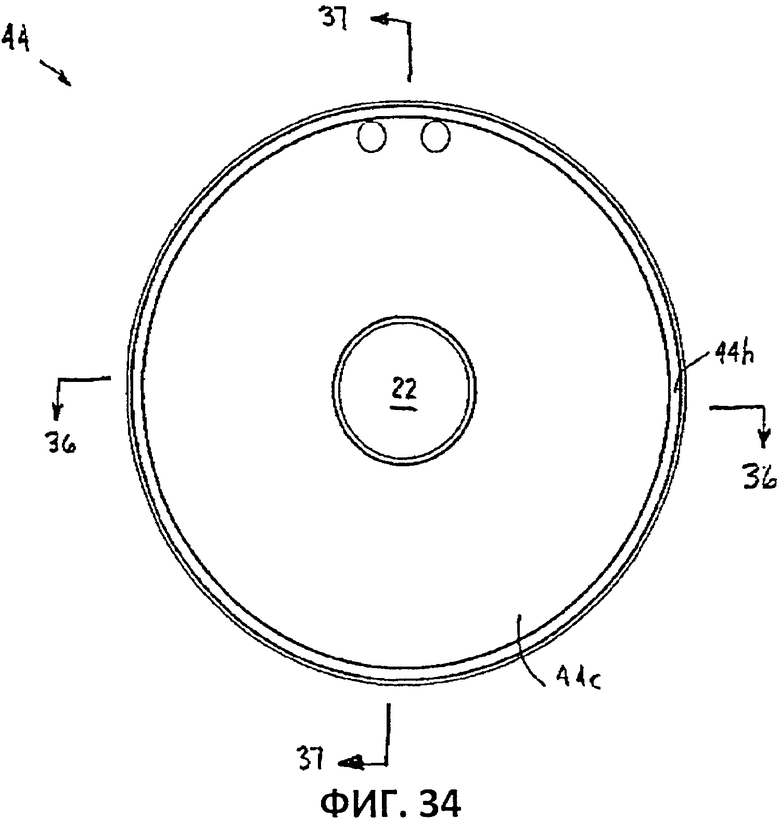

[00058] На фиг.34 изображен вид спереди в вертикальном разрезе более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

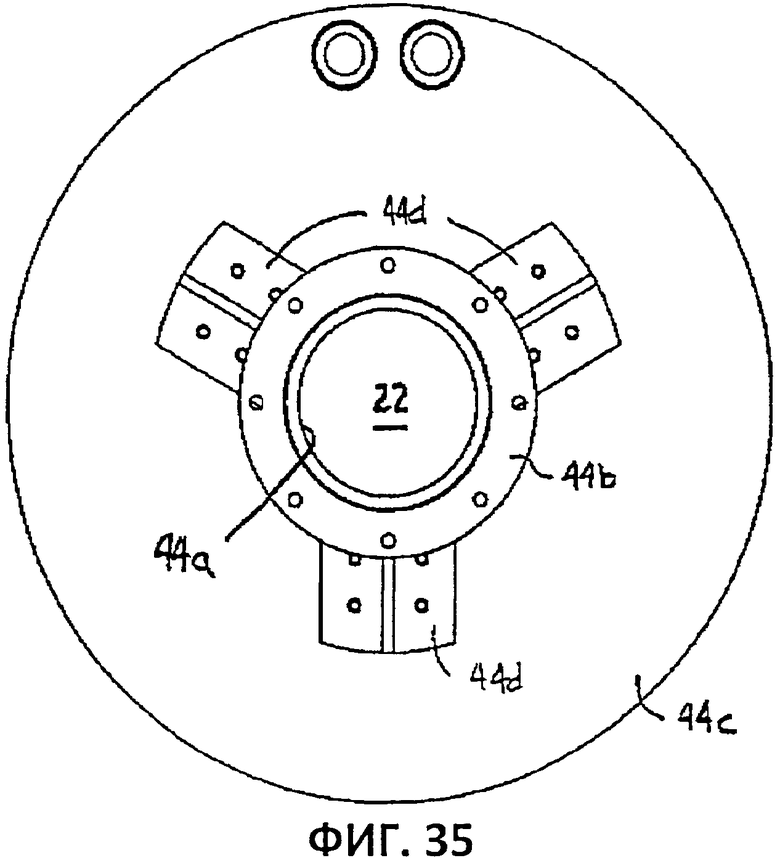

[00059] На фиг.35 изображен вид сзади в вертикальном разрезе более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

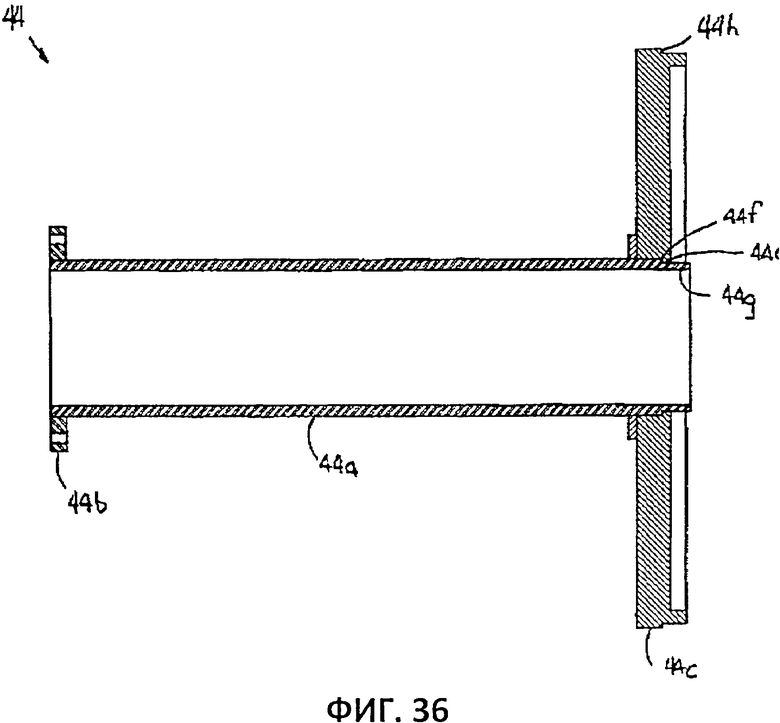

[00060] На фиг.36 изображен вид сверху в разрезе по линии 36-36 на фиг.34 более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

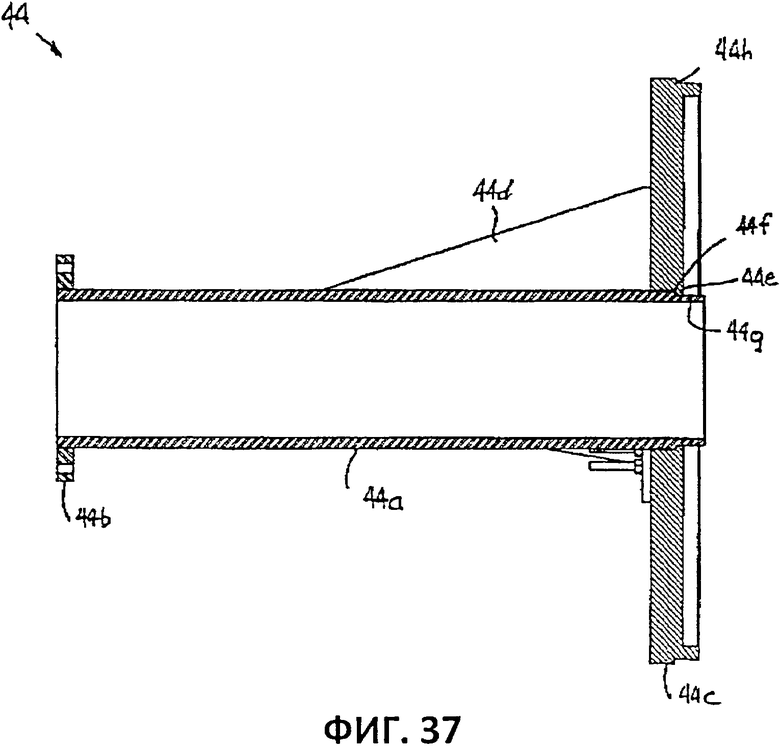

[00061] На фиг.37 изображен вид сбоку в вертикальном разрезе по линии 37-37 на фиг.34 более узкой передней части внешнего корпусного элемента, изображенного на фиг.28;

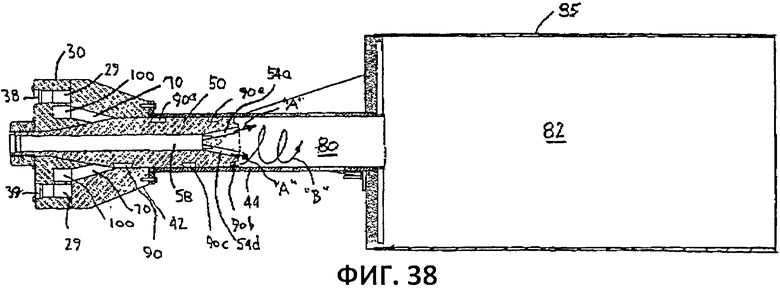

[00062] На фиг.38 изображен вид сбоку в вертикальном разрезе горелки, изображенной на фиг.1, с расположенной на месте камерой сгорания, и в процессе работы;

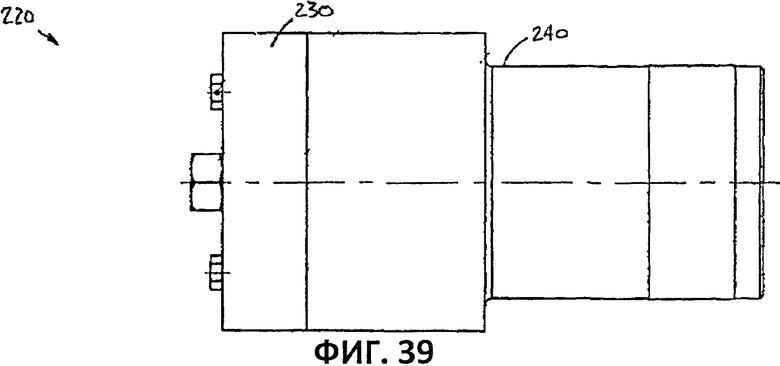

[00063] На фиг.39 изображен вид сбоку в вертикальном разрезе второго предпочтительного варианта выполнения горелки согласно настоящему изобретению;

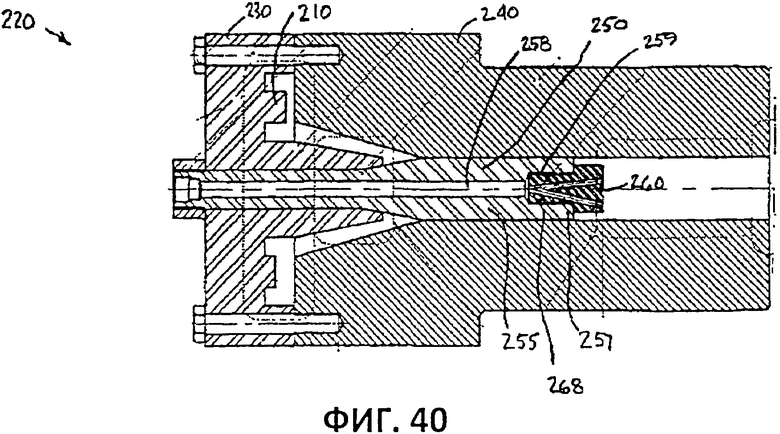

[00064] На фиг.40 изображен вид сверху в разрезе по линии 40-40 на фиг.39 второго предпочтительного варианта выполнения горелки, изображенной на фиг.39;

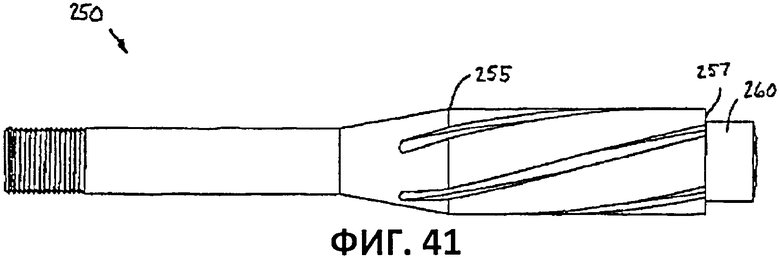

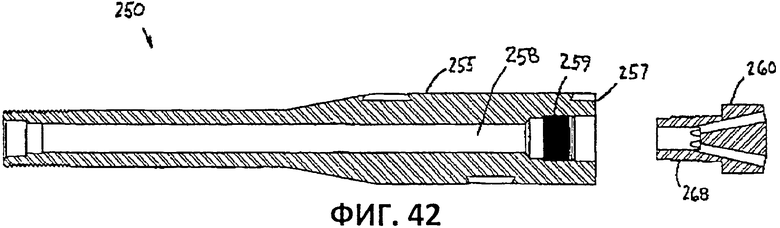

[00065] На фиг.41 изображен вид сбоку в вертикальном разрезе топливной форсунки, являющейся частью второго предпочтительного варианта выполнения горелки согласно настоящему изобретению; и

[00066] На фиг.42 изображен вид сбоку в вертикальном разрезе, сходный с фиг.41, но в этом случае наконечник форсунки удален с корпуса форсунки.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[00067] Обращаясь к фиг.1-42, нужно отметить, что фиг.1-38 отображают первый предпочтительный вариант выполнения горелки согласно настоящему изобретению, а фиг.39-42 отображают второй предпочтительный вариант выполнения топливной форсунки согласно настоящему изобретению.

[00068] На фиг.1-38 проиллюстрирован первый предпочтительный вариант выполнения горелки согласно настоящему изобретению, обозначенной позицией 30. Горелка 20 в предпочтительном варианте выполнения содержит корпус 22, имеющий передний конец 24 и задний конец 26. Корпус 22 определяет продольную ось L, проходящую между передним концом 24 и задним концом 26. Следует понимать, несмотря на то, что для некоторых форм горелок определение переднего конца и заднего конца может быть довольно условным, передним концом обычно считается тот, где производится пламя, а задним концом считается та область, где обеспечен вход воздуха и топлива, и где начинается смешивание воздуха и топлива.

[00069] Следует понимать, что для удобства термин «воздух» используется для описания воздуха, получаемого от источника нагнетаемого или сжатого воздуха, а также кислорода от источника нагнетаемого или сжатого кислорода. Если используется источник воздуха, то кислород, присутствующий в воздухе, реагирует с топливом, таким как пропан, природный газ и т.п. Азот, присутствующий в воздухе, просто отделяется от кислорода при горении. Возможно использование водорода вместе с кислородом.

[00070] В предпочтительном варианте выполнения, как показано на чертежах, но не обязательно к выполнению, корпус 22 содержит задний корпусной элемент 30 для регулирования потока воздуха и внешний корпусной элемент 40. Задний корпусной элемент 30 для регулирования потока воздуха прикреплен с возможностью удаления и замены к внешнему корпусному элементу 40 при помощи резьбового соединения 23. По существу прямая топливная форсунка 50 размещается внутри заднего корпусного элемента 30 для регулирования потока воздуха и внешнего корпусного элемента 40.

[00071] Внешний корпусной элемент 40 содержит более широкую заднюю часть 42 и более узкую переднюю часть 44. Более широкая задняя часть имеет наклонную внешнюю поверхность 42a и сквозное отверстие 43 с наклонной внутренней поверхностью 43a и частью 43b с постоянным диаметром. Наклонная внутренняя поверхность 43a определяет внешнюю стенку широкой накопительной камеры 70 для накопления воздуха. Часть с постоянным диаметром 43b принимает по существу прямую топливную форсунку 50 и плотно соприкасается с ней.

[00072] Более узкая передняя часть 44 содержит цилиндрическую трубку 44a, задний бортик 44b, приваренный к заднему концу цилиндрической трубки 44a, и переднюю пластину 44c, приваренную к переднему концу цилиндрической трубки 44a. Более узкая передняя часть 44 прикреплена к более широкой задней части 42 при помощи резьбового соединения 41. Передняя пластина 44c опирается на три опорных бортика 44d, приваренных к цилиндрической трубке 44, и удерживается на месте резьбовым соединением 44i. Передняя пластина 44c также содержит кольцевой бортик 44e, опирающийся на кольцевое плечо 44f, расположенное на заднем конце части переднего конца 44g меньшего диаметра более узкой передней части 44. Далее, передняя пластина 44 с содержит круглое углубление 44h для приема заднего конца 45b трубки 45 камеры сгорания. Задний конец 45b трубки 45 камеры сгорания содержит часть 45c с внешней резьбой, взаимодействующую резьбовым методом с соответствующей частью 44h с внутренней резьбой на передней пластине 44с. Трубка 45 камеры сгорания формирует камеру, в которой заключено пламя, вырабатываемое горелкой 20 согласно настоящему изобретению. Длина и внутренний диаметр трубки 45 камеры сгорания могут быть выбраны для достижения максимального выброса пламени, как будет желательно, а также может быть выбрано для создания определенных резонансов, связанных с выпуском (пламенем) горелки 20.

[00073] Элемент 30 содержит корпус 32, имеющий передний конец 33 и задний конец 34. Продольная ось L проходит между концом 33 и концом 34. Предпочтительно, корпус 32 выполнен из металла, но может быть выполнен и из любого другого подходящего материала.

[00074] Элемент 30 также содержит в корпусе 32 канал 36 для расположения форсунки. Канал 36 в целом расположен в корпусе 32 по центру и ориентирован вдоль оси L. Элемент 30 также содержит кольцевую коническую часть 37, выступающую вперед от корпуса 32. Канал 36 проходит через часть 37.

[00075] В корпусе 32 имеется по меньшей мере одно воздушное впускное отверстие для впуска воздуха, а в предпочтительном варианте выполнения изобретения, как изображено на чертежах, в корпусе 32 имеется первое воздушное впускное отверстие 38 для впуска воздуха и второе впускное отверстие 39 для впуска воздуха, в частности в элементе 32. Первое воздушное впускное отверстие 38 и второе воздушное впускное отверстие 39 разнесены на 180° с целью эффективного максимизирования последующего смешивания воздушного потока. Каждое из отверстий 38 и 39 ориентировано в целом вдоль оси L, как изображено на чертежах, но в других вариантах выполнения изобретения может быть ориентировано под другим углом. В указанном корпусе 32 возможны дополнительные воздушные впускные отверстия для впуска воздуха для обеспечения введения дополнительного воздуха при необходимости.

[00076] Кроме того, следует отметить, что согласно альтернативному варианту выполнения изобретения могут существовать дополнительные впускные отверстия для введения вторичного топлива, такого как водород, и даже введения несгоревших выбросов от горелок других типов и т.п.

[00077] Элемент 30 для регулирования потока воздуха содержит в корпусе 32 по существу кольцевую сборную камеру 29 для сбора воздуха. Камера 29 сообщается с отверстием 38 и отверстием 39. Указанный кольцевой проход для прохождения потока имеет по существу круглую форму.

[00078] Кроме того, в корпусе 32 имеется по существу кольцевая смесительная камера 100 для смешивания потока воздуха. Смесительная камера 100 также имеет по существу круглую форму.

[00079] По существу кольцевая стенка 110 в целом разделяет сборную камеру 29 и смесительную камеру 100. По существу кольцевая стенка 110 имеет по существу круглую форму.

[00080] Сборная камера 29 в целом окружает камеру 100. Высота камеры 29 и высота камеры 100 равны друг другу. Кроме того, камера 29 и камера 100 по существу продольно выровнены друг с другом вдоль продольной оси L.

[00081] Первое воздушное впускное отверстие 38 и второе воздушное впускное отверстие 39 расположены позади сборной камеры 29 с целью обеспечения поступательного потока воздуха, надлежащим образом направленного в эту камеру 29. Таким образом, крепежные приспособления, посредством которых воздушные трубопроводы присоединены к первому воздушному впускному отверстию 38 и второму воздушному впускному отверстию 39, не выступают наружу в боковом направлении, что могло бы оказаться ненадежным.

[00082] Первое отверстие 101 для потока воздуха проходит между сборной камерой 29 и смесительной камерой 100. Первое отверстие 101 имеет первую высоту, которая является частью высоты кольцевой стенки 110. Имеется также второе отверстие 102 для потока воздуха, которое проходит между сборной камерой 29 и смесительной камерой 100. Отверстие 102 имеет вторую высоту, которая является частью высоты кольцевой стенки 110. Высота первого отверстия 101 для потока воздуха больше, чем высота второго отверстия 102 для потока воздуха.

[00083] Горелка 20 также содержит третье отверстие 103 для потока воздуха, проходящее между сборной камерой 29 и смесительной камерой 100. Третье отверстие 103 имеет третью высоту, которая является частью высоты кольцевой стенки 110. Высота первого отверстия 101 для потока воздуха больше, чем высота третьего отверстия 103 для потока воздуха, и высота второго отверстия 102 для потока воздуха больше, чем высота третьего отверстия 103 для потока воздуха.

[00084] Горелка 20 также содержит четвертое отверстие 104 для потока воздуха, проходящее между сборной камерой 29 и смесительной камерой 100. Четвертое отверстие 104 имеет четвертую высоту, которая является частью высоты кольцевой стенки 110. Высота первого отверстия 101 для потока воздуха больше, чем высота четвертого отверстия 104 для потока воздуха. Высота второго отверстия 102 для потока воздуха больше, чем высота четвертого отверстия 104 для потока воздуха. Высота третьего отверстия 103 для потока воздуха больше, чем высота четвертого отверстия 104 для потока воздуха.

[00085] Обнаружено, что разность высот первого отверстия 101, второго отверстия 102, третьего отверстия 103 и четвертого отверстия 104 обеспечивает эффективное динамическое смешивание потока воздуха, входящего в смесительную камеру 100.

[00086] В альтернативном варианте выполнения настоящего изобретения возможна такая ориентация под некоторым углом первого, второго, третьего и четвертого отверстия для потока воздуха, что воздух, текущий через них, входит в смесительную камеру 100 под углом, благодаря чему в смесительной камере 100 создаются кольцеобразно закрученные потоки.

[00087] По существу прямая топливная форсунка 50 содержит удлиненный корпус 55, содержащий впускной конец 56 и выпускной конец 57, и имеет в сечении по сути круглую форму. Корпус 55 определяет продольную ось L, проходящую между концом 56 и концом 57.

[00088] Топливная форсунка 50 содержит по существу прямой топливный канал 58, расположенный по центру в удлиненном корпусе 55. По существу прямой топливный канал 58 содержит топливное впускное отверстие 53 для впуска топлива и топливное выпускное отверстие 54 для выпуска топлива и предназначен для доставки топлива в смесительную камеру 80 горелки 20 путем проведения потока топлива от отверстия 53 к отверстию 54. В первом предпочтительном варианте выполнения, как показано на чертежах, отверстие 54 на самом деле содержит первое топливное выпускное отверстие 54a для выпуска топлива, второе топливное выпускное отверстие 54b для выпуска топлива, третье топливное выпускное отверстие 54c для выпуска топлива, четвертое топливное выпускное отверстие 54a для выпуска топлива, пятое топливное выпускное отверстие 54e для выпуска топлива и шестое топливное выпускное отверстие 54f для выпуска топлива. Первое отверстие 54a, второе отверстие 54b, третье отверстие 54c, четвертое отверстие 54d, пятое отверстие 54c и шестое отверстие 54f ориентированы под углом примерно в десять градусов по отношению к продольной оси L, что, как было обнаружено, позволяет полностью распылить топливо, благодаря чему оно готово к испарению в воздухе. В другом варианте выполнения может использоваться любой другой подходящий угол.

[00089] Предпочтительно, удлиненный корпус 55 содержит узкую заднюю часть 55а, имеющую круглое поперечное сечение, более широкую переднюю часть 55b, имеющую круглое поперечное сечение, и скошенную часть 55c, соединяющую узкую заднюю часть 55а и более широкую переднюю часть 55b между собой. Топливное впускное отверстие 53 расположено на впускном конце 56, а топливное выпускное отверстие 54 расположено на выпускном конце 57. Скошенная часть 55 с топливной форсунки 50 герметично соединена с соответствующей принимающей поверхностью 21 корпуса горелки 20. Также имеется ступенчатая часть 59 прикрепления форсунки, расположенная на топливном канале 58 у впускного конца 56 корпуса 55.

[00090] Топливная форсунка 50 также содержит внешнюю заднюю часть 51, выступающую сзади от заднего конца 26 корпуса 22 горелки 20. Предпочтительно, задняя часть 51 топливной форсунки 50 снабжена резьбой для приема соответствующей гайки, с целью тем самым удерживать топливную форсунку 50 на месте в корпусе 32.

[00091] Для осуществления подачи потока воздуха от источника сжатого воздуха (не показан) в смесительную камеру 80 горелки 20, выполнены первый канал 90a для потока воздуха, второй канал 90b для потока воздуха, третий канал 90 с для потока воздуха, четвертый канал 90a для потока воздуха и пятый канал 90е для потока воздуха. Было обнаружено, что является предпочтительным выполнение именно такого количества каналов для потока воздуха, для достижения равномерного потока воздуха и его распределения имеется два или более канала 90 для потока воздуха. Может быть выполнено любое подходящее количество каналов для потока воздуха, в зависимости от сферы применения горелки 20, размера горелки 20 и топливной форсунки 50 и т.д. Согласно настоящему изобретению, были протестированы различные топливные форсунки, включая имеющие два канала для потока воздуха и более. Было определено, что каждое определенное число каналов для потока воздуха может иметь свои преимущества и недостатки.

[00092] Каждый из первого, второго, третьего, четвертого и пятого каналов 90a, 90b, 90c, 90d, 90e для потока воздуха содержит впускное отверстие 91 и выпускное отверстие 92, расположенное рядом с топливным выпускным отверстием 54, и предназначен для доставки воздуха в смесительную камеру 80 горелки 20. Как видно из чертежей, часть 93 каждого из первого канала 90a для потока воздуха, второго канала 90b для потока воздуха, третьего канала 90 с для потока воздуха, четвертого канала 90d для потока воздуха и пятого канала 90e для потока воздуха, расположенная рядом с выпуском этого канала для потока воздуха, ориентирована под углом по отношению к продольной оси L. Точнее, почти весь первый канал 90а для потока воздуха, второй канал 90b для потока воздуха, третий канал 90с для потока воздуха, четвертый канал 90d для потока воздуха и пятый канал 90e для потока воздуха ориентированы под углом по отношению к продольной оси L. Еще точнее, первый канал 90а для потока воздуха, второй канал 90b для потока воздуха, третий канал 90с для потока воздуха, четвертый канал 90d для потока воздуха и пятый канал 90e для потока воздуха имеют спиральную форму. Каждый из каналов 90 для потока воздуха спиральной формы по существу параллелен расположенным рядом каналам 90 для потока воздуха спиральной формы. Каналы 90 для потока воздуха спиральной формы предпочтительно расположены на внешней части топливной форсунки 50.

[00093] Впускное отверстие 91 первого канала 90а для потока воздуха имеет площадь поперечного сечения больше, чем площадь поперечного сечения выпускного отверстия 92 первого канала 90a для потока воздуха; впускное отверстие 91 второго канала 90b для потока воздуха имеет площадь поперечного сечения больше, чем площадь поперечного сечения выпускного отверстия 92 второго канала 90b для потока воздуха; впускное отверстие 91 третьего канала 90c для потока воздуха имеет площадь поперечного сечения больше, чем площадь поперечного сечения выпускного отверстия 92 третьего канала 90с для потока воздуха; впускное отверстие 91 четвертого канала 90d для потока воздуха имеет площадь поперечного сечения больше, чем площадь поперечного сечения выпускного отверстия 92 четвертого канала 90d для потока воздуха; впускное отверстие 91 пятого канала 90е для потока воздуха имеет площадь поперечного сечения больше, чем площадь поперечного сечения выпускного отверстия 92 пятого канала 90е для потока воздуха. Предпочтительно площади поперечного сечения впускных отверстий 91 идентичны, и площади поперечного сечения выпускных отверстий 92 также идентичны.

[00094] Далее, соотношение площади поперечного сечения впускного отверстия 91 первого канала 90а для потока воздуха к площади поперечного сечения выпускного отверстия 92 первого канала 90а для потока воздуха составляет примерно 1,6 к 1; соотношение площади поперечного сечения впускного отверстия 91 второго канала 90b для потока воздуха к площади поперечного сечения выпускного отверстия 92 второго канала 90b для потока воздуха составляет примерно 1,6 к 1; соотношение площади поперечного сечения впускного отверстия 91 третьего канала 90 с для потока воздуха к площади поперечного сечения выпускного отверстия 92 третьего канала 90c для потока воздуха составляет примерно 1,6 к 1; соотношение площади поперечного сечения впускного отверстия 91 четвертого канала 90d для потока воздуха к площади поперечного сечения выпускного отверстия 92 четвертого канала 90d для потока воздуха составляет примерно 1,6 к 1; и соотношение площади поперечного сечения впускного отверстия 91 пятого канала 90e для потока воздуха к площади поперечного сечения выпускного отверстия 92 пятого канала 90e для потока воздуха составляет примерно 1,6 к 1.

[00095] Было отмечено, что соотношение в примерно 1,6 к 1 может быть точнее выражено термином "золотое сечение", также известное как "золотое число", которое зачастую обозначается греческой буквой φ, и определяется математическим выражением (1+√5)/2, что приблизительно равно 1,618033987.

[00096] Далее, предпочтительно, если площадь поперечного сечения каждого из пяти каналов для потока воздуха 90 уменьшается в направлении от впускного отверстия 91 к выпускному отверстию 92. Точнее, также предпочтительно, если ширина каждого из пяти каналов 90 для потока воздуха уменьшается от впускного отверстия 91 к выпускному отверстию 92 для большей легкости в изготовлении, но при этом глубина остается постоянной. Вполне допустимо, если глубина пяти каналов 90 для потока воздуха также уменьшается от впускного отверстия 91 к выпускному отверстию 92, либо в дополнение к уменьшению ширины каналов 90, либо вместо уменьшения ширины каналов 90.

[00097] Как видно из фиг.1, более широкая передняя часть 55b топливной форсунки 50 герметично соединена с имеющей постоянную площадь поперечного сечения передней частью 24 горелки 20. Соответственно, воздух должен проходить через каналы 90 для потока воздуха спиральной формы, чтобы достичь смесительной камеры 80.

[00098] Как видно из чертежей, шесть топливных выпускных отверстий 54a, 54b, 54c, 54a, 54e и 54f для выпуска топлива расположены немного впереди по отношению к выпускным отверстиям пяти каналов 90a, 90b, 90c, 90d, и 90e для потока воздуха, что позволяет воздуху, вытекающему из этих пяти каналов 90a, 90b, 90c, 90d и 90e для потока воздуха, проходить вперед и по существу подбирать топливо из шести топливных выпускных отверстий 54a, 54b, 54c, 54d, 54e и 54f топливной форсунки 50 и смешиваться с ним.

[00099] Горелка 20 также содержит смесительную камеру 80, сообщающуюся с отверстиями 54a, 54b, 54c, 54d, 54e и 54f и с выпускными отверстиями 92 пяти каналов 90а, 90b, 90с, 90d и 90е. Смесительная камера 80 расположена немного впереди по отношению к топливным выпускным отверстиям 54a, 54b, 54c, 54d, 54e и 54f топливной форсунки 50 и к выпускным отверстиям 92 пяти каналов 90a, 90b, 90c, 90d и 90e и выровнена вдоль продольной оси L с топливным каналом 58.

[000100] Горелка 20 также содержит широкую накопительную камеру 70 для накопления воздуха, расположенную между первым воздушным впускным отверстием 38 для впуска воздуха и вторым воздушным впускным отверстием 39 для впуска воздуха и сообщающуюся с ними, а также пять каналов 90a, 90b, 90c, 90d и 90e для потока воздуха спиральной формы. Предпочтительно, широкая накопительная камера 70 имеет кольцевую форму и сужается от задней части к передней. Широкая накопительная камера 70 содержит узкий воздушный вход 72 для впуска воздуха, сообщающийся с первым воздушным впускным отверстием 38 и вторым воздушным впускным отверстием 39 через задний корпусной элемент 30 для регулирования потока воздуха. Соответственно, широкая накопительная камера 70 получает воздух из первого воздушного впускного отверстия 38 и второго воздушного впускного отверстия 39. Широкая накопительная камера 70 также содержит узкий воздушный выход 74. Соответственно, воздух из первого воздушного впускного отверстия 38 и второго воздушного впускного отверстия 39 переносится в пять каналов 90a, 90b, 90c, 90d, и 90e для потока воздуха спиральной формы топливной форсунки 50.

[000101] Было обнаружено, что широкая накопительная камера 70 с воздушным входом 72 и узким воздушным выходом 74 стремятся разогнать воздух, проходящий от по существу кольцевой смесительной камеры 100 для потока воздуха к каналам 90 для потока воздуха спиральной формы. Площадь поперечного сечения воздушного выхода 74 уже, чем площадь поперечного сечения широкой накопительной камеры 70 при поперечном измерении относительно продольной оси L.

[000102] Во время работы, как показано на фиг.38, воздух входит в элемент 30 через по меньшей мере одно отверстие 38 для впуска воздуха и второе отверстие 39 для впуска воздуха и первоначально собирается в сборной камере 29. Воздух проходит из сборной камеры 29 в смесительную камеру 100 через первое отверстие 101, второе отверстие 102, третье отверстие 103 и четвертое отверстие 104. Разностью высот первого отверстия 101, второго отверстия 102, третьего отверстия 103 и четвертого отверстия 104 обусловлено поступление воздуха в смесительную камеру 100 на четырех четко выраженных и отличных друг от друга «уровнях» (относительно оси L), в результате чего обеспечивается неламинарный поток воздуха. Благодаря этому воздух является максимально турбулентным, что способствует полному смешиванию воздуха ниже по течению с топливом из наконечника 60 топливной форсунки. Затем воздух проходит через широкую камеру накопительную камеру 70 и выходит через узкий воздушный выход 74, что приводит к ускорению потока воздуха.

[000103] Далее, воздух из широкой накопительной камеры 70 должен войти в и пройти через первый канал 90a для потока воздуха, второй канал 90b для потока воздуха, третий канал 90c для потока воздуха, четвертый канал 90a для потока воздуха и пятый канал 90е для потока воздуха, после чего он незамедлительно подается в смесительную камеру 80 горелки 20. Быстрый поток воздуха затем проходит через конец выпуска 57 удлиненного корпуса 55 по существу прямой топливной форсунки 50, и через наконечник топливной форсунки 60, чтобы затем смешаться с топливом, подаваемым из наконечника топливной форсунки 60. Из-за уменьшения площади поперечного сечения пяти каналов 90a, 90b, 90c, 90a, и 90e для потока воздуха от впускных отверстий 91 к выпускным отверстиям 92, воздух покидает выпускные отверстия 92 со значительно большей скоростью, чем та, с которой он входит во впускные отверстия 91.

[000104] Далее, благодаря тому, что первый канал 90a для потока воздуха, второй канал 90b для потока воздуха, третий канал 90c для потока воздуха, четвертый канал 90a для потока воздуха и пятый канал 90е для потока воздуха все имеют спиральную форму, воздух, выходящий из выпускных отверстий 92 каждого из пяти каналов для потока воздуха, движется по быстро крутящейся спиральной траектории по смесительной камере 80, как обозначено стрелкой В, в направлении к камере 82 сгорания, а затем даже и в самой камере 82 сгорания. Завихрение воздуха в камере 82 сгорания обеспечивает значительно более длинный путь движения воздуха внутри камеры 82 сгорания по сравнению с фактической длиной этой камеры 82 сгорания. Таким образом, воздух проводит в камере значительно больше времени, и увеличивается количество топлива, которое воздух "подбирает". Топливо широко диспергируется, как показано стрелками А, в крутящемся воздухе. Благодаря завихрению воздуха, имеется достаточно много времени для осуществления сгорания, и тем самым, для выработки тепла, и таким образом, имеется достаточно много времени для переноса тепла из камеры 82 сгорания через трубку 85 камеры сгорания в окружающую среду, где тепло доставляют в желаемую точку. При испытаниях было обнаружено, что температура пламени горелки 20 согласно настоящему изобретению может легко превышать 2000 градусов, и обеспечивать выхлопную температуру в примерно 400 F, что на 1600 F ниже, чем ушло на повышение температуры нагреваемого объекта. Обычно, в известных горелках, температура пламени составляет примерно 1600 F, а выхлопная температура составляет примерно 800 F, что указывает на перенос разницы температур, используемой для нагревания объекта, лишь в 800 градусов.

[000105] На фиг.39-42 проиллюстрирован второй предпочтительный вариант выполнения горелки согласно настоящему изобретению, обозначенной позицией 220. Горелка 220 согласно второму предпочтительному варианту выполнения сходна с горелкой 20 согласно первому предпочтительному варианту выполнения, но внешний корпусной элемент 240 значительно крупнее в том, что касается толщины его стенок. Кроме того, по существу кольцевая стенка 210 в заднем корпусном элементе 230 значительно толще. Далее, топливная форсунка 250 содержит наконечник топливной форсунки 260, расположенный с возможностью удаления и замены на переднем конце 257 удлиненного корпуса 255 топливной форсунки 250. Предпочтительно, задняя часть 268 наконечника топливной форсунки с нанесенной резьбой соединяется с соответствующей частью 259 переднего конца с нанесенной резьбой в топливном канале 258. Наконечник топливной форсунки 260 закреплен с возможностью удаления и замены, как описано выше, чтобы позволить осуществлять легкую замену наконечника топливной форсунки 260 в случае его повреждения, а также осуществлять выбор подходящего наконечника топливной форсунки 260 для определенного применения, такого как расположение в котле, путевом подогревателе или печи.

[000106] Вышеприведенное описания и прилагаемые чертежы позволяют понять, что согласно настоящему изобретению предлагается топливная форсунка, благодаря которой горелка имеет очень высокий КПД при сжигании топлива, производит минимум нежелательных выбросов, выполнена с возможностью использования с разными типами газообразного и жидкого топлива, является экономически эффективной, и не раскрыта в уровне техники во всей совокупности своих признаков.

[000107] Другие изменения описанных выше принципов очевидны для специалиста, обладающего знаниями в области техники, к которой относится настоящее изобретение, и эти изменения следует считать входящими в рамки настоящего изобретения. Кроме того, другие модификации и изменения возможны для выполнения в конструкции и при производстве топливной форсунки согласно настоящему изобретению без отступления от сущности прилагаемой формулы изобретения.

[000108]

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАДНИЙ КОЖУХ ДЛЯ РЕГУЛИРОВАНИЯ ПОТОКА ВОЗДУХА | 2009 |

|

RU2509955C2 |

| СИСТЕМА, УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОГЛОЩЕНИЯ КОНДЕНСАТА И СПОСОБ ПОДАВЛЕНИЯ ИЗБЫТОЧНОГО ПОГЛОЩЕНИЯ КОНДЕНСАТА | 2013 |

|

RU2630815C2 |

| ГАЗОТУРБИННЫЙ АГРЕГАТ С СУЖАЮЩИМСЯ ЖИДКОСТНЫМ КАНАЛОМ ФОРСУНКИ | 2014 |

|

RU2664904C2 |

| ТОПЛИВНАЯ ФОРСУНКА, ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ ДОЛГОВЕЧНОСТЬЮ И СТАБИЛИЗИРУЮЩАЯ ПЛАМЯ, А ТАКЖЕ СОПЛОВОЙ УЗЕЛ ФОРСУНКИ (ВАРИАНТЫ) | 1999 |

|

RU2229063C2 |

| ВОЗДУШНАЯ ОЧИСТКА ВНУТРЕННЕЙ КАМЕРЫ ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ | 2014 |

|

RU2657072C2 |

| ГАЗОВАЯ МИКРОГОРЕЛКА | 2003 |

|

RU2307984C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2712564C1 |

| ГАЗОТУРБИННАЯ СИСТЕМА СГОРАНИЯ | 2013 |

|

RU2561956C2 |

| НАПРАВЛЯЮЩАЯ ЛОПАТКА, ГОРЕЛКА И ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2535433C2 |

| ТОПЛИВНАЯ ФОРСУНКА С ПРЕДВАРИТЕЛЬНЫМ СМЕШЕНИЕМ ТОПЛИВА (ВАРИАНТЫ), И СПОСОБ СЖИГАНИЯ ТОПЛИВА (ВАРИАНТЫ) | 1998 |

|

RU2215243C2 |

Изобретение относится к энергетике. Горелка содержит корпус, по меньшей мере одно воздушное впускное отверстие для впуска воздуха, смесительную камеру, топливный канал, содержащий топливное впускное отверстие для впуска топлива и топливное выпускное отверстие для выпуска топлива и предназначенный для доставки топлива в смесительную камеру первый канал для потока воздуха, который содержит впускное отверстие, сообщающееся с указанным по меньшей мере одним воздушным впускным отверстием, и выпускное отверстие, расположенное рядом с топливным выпускным отверстием, и который предназначен для доставки воздуха в смесительную камеру, и по существу кольцевую сборную камеру для сбора воздуха, сообщающуюся с указанным по меньшей мере одним воздушным впускным отверстием, по существу кольцевую смесительную камеру для смешивания потока воздуха, по существу кольцевую стенку, по существу разделяющую указанную сборную камеру и указанную смесительную камеру, первое отверстие для потока воздуха, проходящее между указанной сборной камерой и указанной смесительной камерой и имеющее первую высоту, являющуюся частью высоты указанной по существу кольцевой стенки. Изобретение позволяет повысить качество сжигания топлива, снизить вредные выбросы в атмосферу. 27 з.п. ф-лы, 42 ил.

1. Горелка, содержащая:

корпус;

по меньшей мере одно воздушное впускное отверстие для впуска воздуха;

смесительную камеру;

топливный канал, содержащий топливное впускное отверстие для впуска топлива и топливное выпускное отверстие для выпуска топлива, и предназначенный для доставки топлива в смесительную камеру;

первый канал для потока воздуха, который содержит впускное отверстие, сообщающееся с указанным по меньшей мере одним воздушным впускным отверстием, и выпускное отверстие, расположенное рядом с топливным выпускным отверстием, и который предназначен для доставки воздуха в смесительную камеру; и

по существу кольцевую сборную камеру для сбора воздуха, сообщающуюся с указанным по меньшей мере одним воздушным впускным отверстием, по существу кольцевую смесительную камеру для смешивания потока воздуха, по существу кольцевую стенку, по существу разделяющую указанную сборную камеру и указанную смесительную камеру, первое отверстие для потока воздуха, проходящее между указанной сборной камерой и указанной смесительной камерой, и имеющее первую высоту, являющуюся частью высоты указанной по существу кольцевой стенки.

2. Горелка по п.1, дополнительно содержащая накопительную камеру для накопления воздуха, расположенную между указанным по меньшей мере одним воздушным впускным отверстием и указанным первым каналом для потока воздуха.

3. Горелка по п.2, в которой площадь поперечного сечения указанного воздушного выхода уже, чем площадь поперечного сечения накопительной камеры.

4. Горелка по п.1, в которой по существу весь первый канал для потока воздуха направлен под углом по отношению к указанной продольной оси.

5. Горелка по п.4, в которой первый канал для потока воздуха имеет спиральную форму.

6. Горелка по п.1, в которой отношение площади поперечного сечения впускного отверстия первого канала для потока воздуха к площади поперечного сечения выпускного отверстия первого канала для потока воздуха составляет примерно 1,6 к 1.

7. Горелка по п.1, в которой площадь поперечного сечения первого канала для потока воздуха уменьшается в направлении от впускного отверстия к выпускному отверстию.

8. Горелка по п.7, в которой ширина первого канала для потока воздуха уменьшается в направлении от впускного отверстия к выпускному отверстию.

9. Горелка по п.8, в которой глубина первого канала для потока воздуха уменьшается в направлении от впускного отверстия к выпускному отверстию.

10. Горелка по п.1, дополнительно содержащая топливную форсунку, расположенную в корпусе и содержащую указанные топливный канал, топливное впускное отверстие и топливное выпускное отверстие.

11. Горелка по п.10, в которой первый канал для потока воздуха расположен на внешней части топливной форсунки.

12. Горелка по п.10, дополнительно содержащая второй канал для потока воздуха.

13. Горелка по п.12, в которой первый канал для потока воздуха и второй канал для потока воздуха по существу параллельны друг другу.

14. Горелка по п.13, в которой первый канал для потока воздуха и второй канал для потока воздуха имеют спиральную форму.

15. Горелка по п.14, в которой площадь поперечного сечения указанного впускного отверстия второго канала для потока воздуха больше, чем площадь поперечного сечения указанного выпускного отверстия второго канала для потока воздуха.

16. Горелка по п.15, в которой отношение площади поперечного сечения впускного отверстия первого канала для потока воздуха к площади поперечного сечения выпускного отверстия первого канала для потока воздуха составляет примерно 1,6 к 1.

17. Горелка по п.15, в которой площадь поперечного сечения первого канала для потока воздуха уменьшается в направлении от впускного отверстия к выпускному отверстию.

18. Горелка по п.17, в которой ширина первого канала для потока воздуха уменьшается в направлении от впускного отверстия к выпускному отверстию.

19. Горелка по п.18, в которой глубина первого канала для потока воздуха уменьшается в направлении от впускного отверстия к выпускному отверстию.

20. Горелка по п.12, дополнительно содержащая третий канал для потока воздуха, четвертый канал для потока воздуха и пятый канал для потока воздуха.

21. Горелка по п.20, в которой первый канал для потока воздуха, второй канал для потока воздуха, третий канал для потока воздуха, четвертый канал для потока воздуха и пятый канал для потока воздуха по существу параллельны друг другу.

22. Горелка по п.21, в которой третий канал для потока воздуха, четвертый канал для потока воздуха и пятый канал для потока воздуха имеют спиральную форму.

23. Горелка по п.10, в которой топливная форсунка имеет удлиненный корпус, содержащий впускной конец и выпускной конец, причем топливное впускное отверстие расположено на указанном впускном конце, а топливное выпускное отверстие расположено на указанном выпускном конце.

24. Горелка по п.23, в которой указанный удлиненный корпус содержит узкую заднюю часть и более широкую переднюю часть.

25. Горелка по п.24, в которой указанный удлиненный корпус топливной форсунки содержит наклонную часть, соединяющую узкую заднюю часть и более широкую переднюю часть.

26. Горелка по п.25, в которой наклонная часть топливной форсунки герметично соединена с соответствующей принимающей поверхностью указанного корпуса.

27. Горелка по п.1, дополнительно содержащая второе воздушное впускное отверстие, расположенное в указанном корпусе, при этом указанный по меньшей мере один канал для потока воздуха спиральной формы сообщается с этим вторым воздушным впускным отверстием.

28. Горелка по п.1, дополнительно содержащая наконечник топливной форсунки, установленный с возможностью удаления и замены на переднем конце удлиненного корпуса топливной форсунки.

| US 3007515 A1, 07.11.1961 | |||

| Противогазовая маска | 1927 |

|

SU23790A1 |

| Стабилизатор пламени стеклодувной горелки | 1982 |

|

SU1114855A1 |

| 1992 |

|

RU2003924C1 | |

Авторы

Даты

2014-02-20—Публикация

2009-09-22—Подача