Изобретение относится к нефтегазодобывающей промышленности, а именно к восстановлению крепления скважин при изоляции заколонных перетоков.

Известен способ ремонта обсадной колонны в скважине с дефектным участком и внутренним сужением обсадной колонны (патент RU №2386779, МПК E21B 29/10, опубл. 20.04.2010 г., бюл. №11), включающий определение всей информации по дефектному интервалу, спуск и установку дополнительной колонны-летучки с фиксацией напротив дефектного интервала с последующим цементированием, при этом после определения интервала дефектного участка обсадной колонны производят предварительное цементирование внутреннего дефектного участка обсадной колонны по всей длине, после затвердевания цемента производят фрезерование дефектного участка, а перед спуском дополнительную колонну-летучку выше дефектного участка оснащают наружными центраторами, при этом сверху дополнительную колонну-летучку оснащают механическими плашками, фиксирующими дополнительную колонну-летучку относительно обсадной колонны так, что дополнительная колонна-летучка перекрывает весь вырезанный дефектный участок обсадной колонны.

Недостатками данного способа являются:

- во-первых, при фрезеровании дефектного участка обсадной колонны возникают большие механические и гидравлические нагрузки на инструмент, в частности вырезающее устройство, производящее фрезерование (удаление) дефектного участка обсадной колонны, что ведет к быстрому его износу и выходу из строя;

- во-вторых, вследствие износа вырезающего устройства снижается скорость проходки при фрезеровании обсадной колонны, а при прекращении проходки вследствие износа инструмента необходимо производить спуско-подъемные операции по замене изношенного вырезающего устройства. Кроме того, не учитывается толщина стенки дефектного участка обсадной колонны, что также влияет на время фрезерования дефектного участка обсадной колонны. Все это приводит к увеличению продолжительности работ по фрезерованию дефектного участка обсадной колонны;

- в-третьих, высокая стоимость ремонтных работ по восстановлению герметичности обсадной колонны в скважине, связанная с предварительным цементированием внутреннего дефектного участка обсадной колонны по всей длине и последующим спуском в скважину дополнительной колонны-летучки с механическими плашками и центраторами.

Наиболее близким по технической сущности является способ ремонта обсадной колонны в скважине с дефектным участком и внутренним сужением обсадной колонны (патент RU №2347888, МПК E21B 29/10, опубл. 27.02.2009 г., бюл. №6), включающий определение всей информации по дефектному участку, изоляцию дефектного участка спуском и установкой дополнительной колонны-летучки с фиксацией напротив дефектного интервала с последующим цементированием, при этом дефектный участок обсадной колонны предварительно перед спуском дополнительной колонны-летучки вырезают по всей длине фрезерованием с помощью вырезающего устройства, спущенного в дефектный участок обсадной колонны на колонне труб с винтовым забойным двигателем (ВЗД), после чего по всей длине и периметру этого выреза направленным потоком жидкости вымывают породу из дефектного участка обсадной колонны до тех пор, пока на устье не перестанет выходить вымываемая порода, перед спуском дополнительную колонну-летучку оснащают подпружиненным наружу упором с наружными переточными каналами, который, расширяясь при спуске дополнительной колонны-летучки, фиксирует ее относительно верхней кромки выреза обсадной колонны так, что дополнительная колонна-летучка перекрывает весь дефектный участок.

Недостатками данного способа являются:

- во-первых, при удалении дефектного участка обсадной колонны вырезающим устройством, спущенным на бурильной колонне труб, возникают большие механические нагрузки на инструмент, в частности вырезающее устройство, производящее фрезерование (удаление) дефектного участка обсадной колонны, что ведет к быстрому его износу и выходу из строя;

- во-вторых, вследствие износа вырезающего устройства резко снижается скорость проходки, а при выходе его из строя при прекращении проходки необходимо производить спуско-подьемные операции по замене изношенного вырезающего устройства. Все это приводит к увеличению продолжительности работ по фрезерованию дефектного участка обсадной колонны;

- в-третьих, высокая стоимость ремонта крепи скважины при изоляции заколонных перетоков, что связано со спуском в скважину дополнительной колонны-летучки и ее цементированием по всей длине;

- в-четвертых, реактивный момент, возникающий при работе ВЗД, передается на колонну труб и приводит к их обратному вращению, которое гасится на стенках скважин и в приводных механизмах, размещенных на поверхности, что приводит к повреждению стенок обсадной колонны скважины и оказывает негативное воздействие на приводные механизмы, снижая ресурс их работы;

- в-пятых, после вырезания дефектного участка обсадной колонны по всей длине и периметру этого выреза направленным потоком жидкости вымывают породу из дефектного участка обсадной колонны, для чего необходимо проведение дополнительных спуско-подъемных операций с применением гидромониторной насадки, что увеличивает стоимость ремонтных работ по восстановлению герметичности обсадной колонны.

Технической задачей предложения является повышение эффективности ремонта скважины при изоляции заколонных перетоков за счет снижения механических нагрузок на инструмент, исключения повреждения обсадной колонны, сокращения продолжительности работ по удалению дефектной части обсадной колонны, повышение надежности работы режущего инструмента, а также снижение стоимости ремонтных работ по изоляции заколонных перетоков за счет совмещения технологических операций.

Поставленная техническая задача решается способом ремонта скважины при изоляции заколонных перетоков, включающим определение информации по дефектному участку обсадной колонны скважины, удаление дефектного участка спуском инструмента, состоящего из вырезающего устройства на колонне бурильных труб, вращение инструмента с устья скважины механическим ротором, подъем инструмента после удаления дефектного участка обсадной колонны, вымывание породы из дефектного участка обсадной колонны по всей длине и периметру полученного выреза направленным потоком жидкости до тех пор, пока на устье не перестанет выходить вымываемая порода, изоляцию дефектного участка обсадной колонны.

Новым является то, что при наличии зумпфа не менее 5 м производят сборку инструмента в следующей последовательности снизу вверх: вырезающее устройство, снабженное выдвижными резцами, гидромониторная насадка, колонна утяжеленных бурильных труб, колонна бурильных труб, затем спускают инструмент в скважину так, чтобы резцы вырезающего устройства находились напротив верхнего интервала дефектного участка обсадной колонны, производят обвязку верхнего конца колонны бурильных труб с насосным агрегатом через блок силового вертлюга, далее запускают в работу насосный агрегат и блок силового вертлюга, насосным агрегатом производят закачку технологической жидкости в колонну бурильных труб при давлении 9,0 МПа, а блоком силового вертлюга производят вращение инструмента со скоростью 70 об/мин без осевого перемещения и врезание выдвижными резцами вырезающего устройства в верхний интервал дефектного участка обсадной колонны, затем, не снижая параметров работы насосного агрегата и блока силового вертлюга, осевым перемещением инструмента вниз подбирают нагрузку на вырезающее устройство, не превышающую 40 кН, производят вырезание обсадной колонны во всем интервале дефектного участка, при достижении нижнего интервала дефектного участка обсадной колонны прекращают вращение инструмента, доспускают гидромониторную насадку до верхнего интервала дефектного участка обсадной колонны, сбрасывают в колонну труб шар, создают избыточное давление в инструменте, затем осевым перемещением инструмента со скоростью 15 см/мин с одновременным вращением инструмента со скоростью 20 об/мин направленным потоком жидкости через гидромониторную насадку по всему периметру вырезанного дефектного участка вымывают породу из дефектного участка обсадной колонны до тех пор, пока на устье не перестанет выходить вымываемая порода, после чего производят обратную промывку скважины, затем в скважину спускают колонну заливочных труб и изолируют скважину изолирующим составом от забоя до верхнего интервала дефектного участка обсадной колонны, причем в качестве изолирующего состава применяют микроцемент.

Предлагаемый способ реализуют для восстановления крепи скважины при изоляции заколонных перетоков и наличии зумпфа не менее 5 м, что обеспечивает исключение прихвата колонны труб в процессе промывки вырезанного дефектного участка обсадной колонны в процессе оседания шлама на забой скважины.

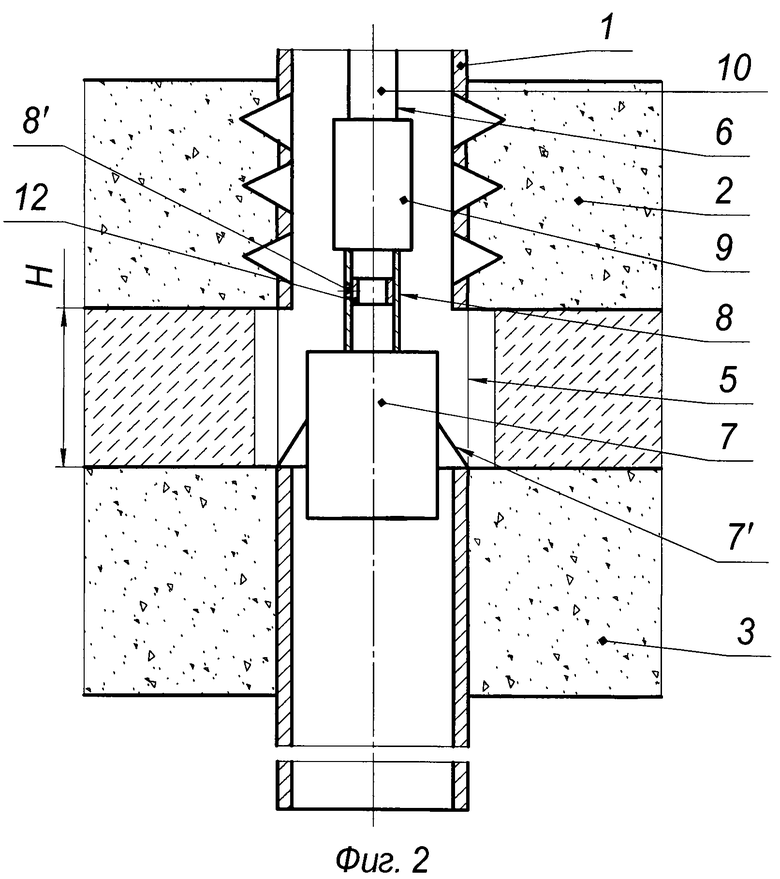

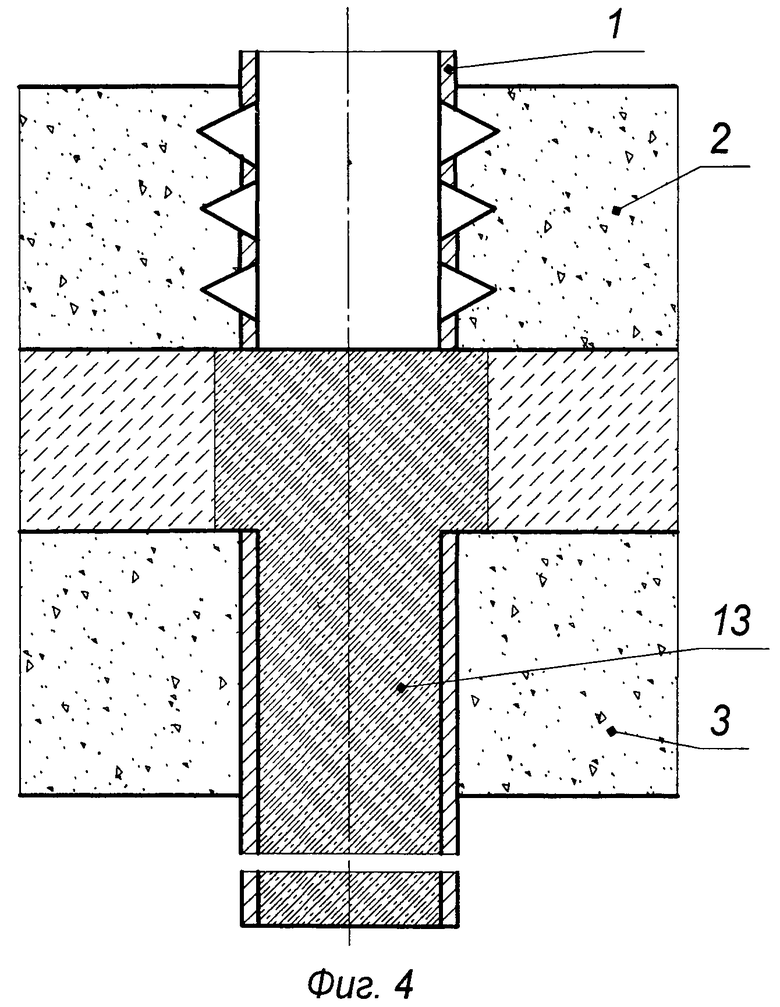

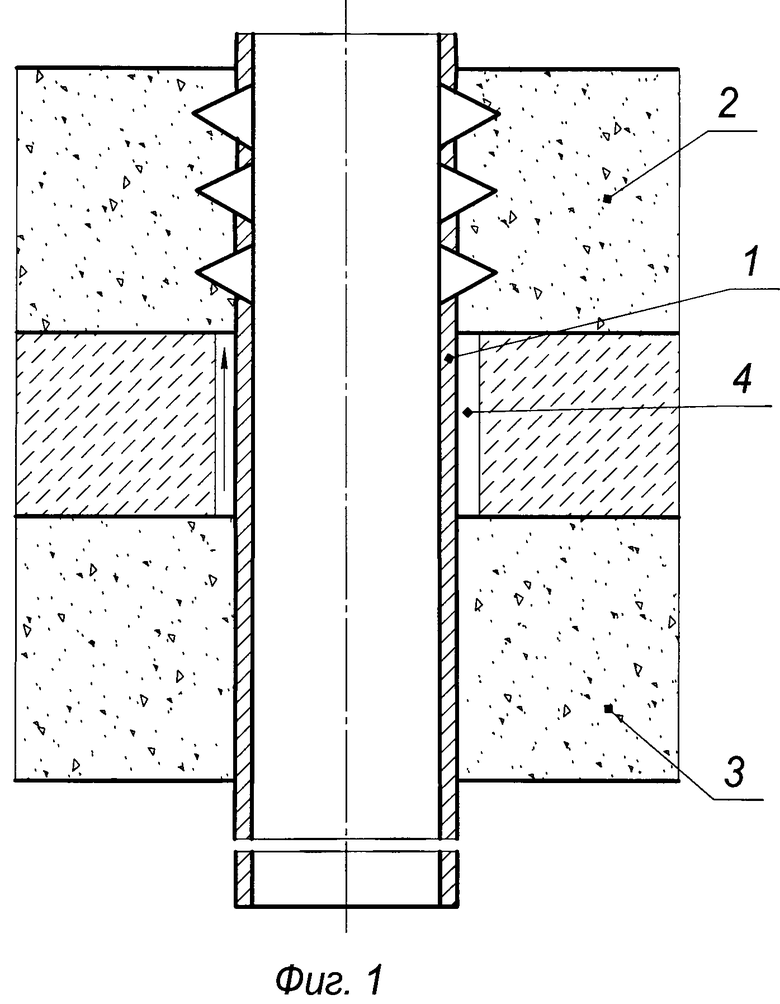

На фиг.1, 2 и 3 показана схема реализации способа.

Предлагаемый способ реализуют следующим образом.

Определяют информацию по дефектному участку обсадной колонны скважины 1 (фиг.1), например обсадной колонны типоразмера 168×9 мм. Производят геофизические исследования с помощью геофизического прибора (на фиг.1, 2 и 3 не показан). Геофизический прибор выбирают любой известной конструкции, например комплексный прибор модульного типа марки ГДИ-7 производства ООО «Татнефтегеофизика-Универсал» (Республика Татарстан, г. Бугульма), предназначенный для проведения гидродинамических исследований в обсадной колонне скважины.

На основе геофизических исследований определяют расположение продуктивного пласта 2 (фиг.1). Например, продуктивный пласт 2 расположен в интервале 1693-1695 м, он имеет большую проницаемость пород, чем расположенный ниже, например в интервале 1712-1715 м, пласт с подошвенной водой 3, который вследствие негерметичности скважины 1 по причине разрушения цементного камня (на фиг.1 и 2 не показан) вызывает заколонный переток 4 подошвенной воды снизу вверх в продуктивный пласт 2. Забой находится на глубине 1722 м.

Таким образом, зумпф составляет 7 м, этого достаточно для осуществления предлагаемого способа. Для исключения заколонного перетока 4 и восстановления герметичности скважины 1 необходимо удалить дефектный участок 5 (фиг.2) обсадной колонны 1, имеющий разрушенный цементный камень за скважиной 1 в интервале 1706-1710 м (Н=4 м).

Далее производят подготовку инструмента 6 для удаления (вырезания) дефектного участка 5 скважины 1.

Перед спуском инструмента 6 в скважину 1 производят его сборку на устье скважины в следующей последовательности снизу вверх: вырезающее устройство 7, снабженное выдвижными резцами 7′, гидромониторная насадка 8, представляющая собой, например, корпус с тремя отверстиями 8′ диаметром 3 мм, расположенными по периметру корпуса под углом 120° относительно друг друга, колонна утяжеленных бурильных труб (УБТ) 9, колонна бурильных труб 10. В качестве вырезающего устройства 7 применяют устройство, изготовленное в ОПО «Карпатнефтемаш» (г. Калуш Ивано-Франковской области, Украина). Выдвижные резцы 7′ вырезающего устройства 7 приводятся в действие за счет перепада давления промывочной жидкости, прокачиваемой через него и вращающуюся УБТ 9.

Длину колонны УБТ 9 принимают 40-50 м с расчетом создания необходимой нагрузки на вырезающее устройство 7, например 42 м, и устанавливают непосредственно над вырезающим устройством 7, чтобы эффективно создавать нагрузку и вращающий момент на вырезающее устройство 7 при вращении инструмента 6 с устья скважины блоком силового вертлюга (на фиг.1, 2 и 3 не показан). Далее спускают инструмент 6 (фиг.2) в скважину 1 так, чтобы выдвижные резцы 7' вырезающего устройства 7 находились напротив верхнего интервала (1706 м) дефектного (вырезаемого) участка 5 скважины 1. Блок силового вертлюга совмещает функции механического ротора и вертлюга промывочного.

На устье скважины производят обвязку верхнего конца колонны бурильных труб 10 с насосным агрегатом (например марки ЦА-320) через блок силового вертлюга (на фиг.1, 2 и 3 не показан).

Далее запускают в работу насосный агрегат и блок силового вертлюга. Насосным агрегатом производят закачку технологической жидкости, например пресной воды плотностью 1000 кг/м3, в колонну бурильных труб при давлении 9,0 МПа, а блоком силового вертлюга производят вращение инструмента со скоростью 70 об/мин без осевого перемещения и производят врезание выдвижными резцами 7′ вырезающего устройства 7 (фиг.2) в верхний интервал (1706 м) дефектного участка обсадной колонны.

При этом контроль врезки производят по выходу металлической стружки и цементной крошки на устье скважины.

Далее, не снижая параметров работы насосного агрегата и блока силового вертлюга, осевым перемещением инструмента 6 вниз опытным путем подбирают нагрузку на вырезающее устройство 7. Начинают с нагрузки 0,5 кН и постепенно увеличивают ее с условием обеспечения максимальной скорости проходки инструмента 6 в процессе вырезания дефектного участка 5 обсадной колонны 1, не превышая 40 кН.

Например, при нагрузке 0,5 кН скорость проходки составляет 1,2 см/мин, при нагрузке 10 кН - 1,9 см/мин, при нагрузке 20 кН - 2,7 см/мин, при нагрузке 30 кН-3,2 см/мин, при нагрузке 40 кН - 2,9 см/мин. Таким образом, из условия обеспечения максимальной скорости проходки инструмента выбирают нагрузку 30 кН, при которой проходка составляет 3,2 см/мин.

Производят вырезание дефектного участка 5 обсадной колонны в скважине 1 до достижения нижнего интервала (1710 м) дефектного участка 5 скважины 1, после чего вращение инструмента 6 прекращают.

Доспускают гидромониторную насадку 8 до верхнего интервала дефектного участка 5 (1706 м), сбрасывают в колонну бурильных труб 10 шар 11, например металлический шар (фиг.3) диаметром 42 мм, создают избыточное давление в инструменте 6 (фиг.2), например 6,0 МПа. Диаметр металлического шара 11 необходимо подбирать таким образом, чтобы он был на 3-5 мм меньше внутреннего диаметра колонны УБТ 9.

В результате открываются отверстия 8′ гидромониторной насадки 8, при этом полая втулка 12, перекрывающая отверстия 8′ гидромониторной насадки 8, перемещается вниз (фиг.3), а металлический шар 11 герметично отсекает вырезающее устройство 7.

Затем осевым перемещением инструмента 6 со скоростью 15 см/мин с устья скважины и одновременным вращением инструмента 6 со скоростью 20 об/мин с помощью механического ротора направленным потоком жидкости через отверстия 8′ гидромониторной насадки 8 по всему периметру вырезанного дефектного участка 5 вымывают породу из дефектного участка 5 скважины 1 до тех пор, пока на устье не перестанет выходить вымываемая порода.

Далее производят обратную промывку скважины 1 технологической жидкостью, например сточной водой плотностью 1180 кг/м3, в полуторакратном объеме скважины, например в объеме 33,6 м3, после промывки останавливают насосный агрегат и производят подъем инструмента 6 на устье скважины.

Затем спускают колонну заливочных труб (на фиг.1, 2 и 3, 4 не показана) и изолируют скважину закачкой изолирующего состава 13 (фиг.4) от забоя (1722 м) до верхнего интервала (1706 м) дефектного участка 5 скважины 1. В качестве изолирующего состава 13 применяют микроцемент, например супертонкий ультрацемент, производимый ЗАО «НПО «Полицелл» (г. Владимир) по ТУ 5739-019-56864391-2010. Микроцемент смешивают с пресной водой плотностью 1000 кг/м3 при массовом соотношении 2:3 соответственно.

Использование микроцемента обеспечивает проникновение изолирующего состава в тонкие поры и трещины. Изолирующий состав на основе микроцемента обладает высокой подвижностью, а прочность отвердевшей смеси превышает прочность цементного камня, получаемого на основе обычного тампонажного цемента, используемого при ремонте скважин, что позволяет создать надежный и прочный экран, препятствующий притоку воды.

Расчетный объем используемого изолирующего состава определяет технологическая служба ремонтного предприятия исходя из геолого-технических условий скважины.

В предлагаемом способе совмещение технологических операций по вырезанию дефектного участка обсадной колонны и гидромониторной обработке вырезанного участка от шлама, цементной крошки, металлической стружки приводит к снижению стоимости ремонтных работ по восстановлению герметичности обсадной колонны в скважине.

Предлагаемый способ позволяет повысить эффективность ремонта скважин за счет снижения механических нагрузок на инструмент при удалении дефектного участка обсадной колонны, а также сократить продолжительность работ по удалению дефектного участка обсадной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ С ДЕФЕКТНЫМ УЧАСТКОМ | 2012 |

|

RU2510452C1 |

| СПОСОБ РЕМОНТА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ С ДЕФЕКТНЫМ УЧАСТКОМ | 2012 |

|

RU2501935C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2014 |

|

RU2570156C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗАКОЛОННОЙ ЦИРКУЛЯЦИИ ИЗ ВЫШЕРАСПОЛОЖЕННОГО НЕПЕРФОРИРОВАННОГО ВОДОНОСНОГО СЛОЯ В НИЖЕРАСПОЛОЖЕННЫЙ ПЕРФОРИРОВАННЫЙ НЕФТЕНОСНЫЙ СЛОЙ | 2015 |

|

RU2584256C1 |

| СПОСОБ РЕМОНТА СКВАЖИНЫ С ДЕФЕКТНЫМ УЧАСТКОМ СО СМЕЩЕНИЕМ ОБСАДНОЙ КОЛОННЫ | 2012 |

|

RU2515739C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2012 |

|

RU2509884C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2012 |

|

RU2504650C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2012 |

|

RU2494247C1 |

| СПОСОБ РЕМОНТА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ С ДЕФЕКТНЫМ УЧАСТКОМ И ВНУТРЕННИМ СУЖЕНИЕМ ОБСАДНОЙ КОЛОННЫ | 2007 |

|

RU2347888C1 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2012 |

|

RU2509885C1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к восстановлению крепления скважин при изоляции заколонных перетоков. Способ включает определение всей информации по дефектному участку обсадной колонны, его удаление. При наличии зумпфа не менее 5 м производят сборку инструмента: вырезающее устройство, снабженное выдвижными резцами, гидромониторная насадка, колонна утяжеленных бурильных труб, колонна бурильных труб. Спускают инструмент в скважину так, чтобы резцы находились напротив верхнего интервала дефектного участка, запускают в работу насосный агрегат и блок силового вертлюга. Производят закачку технологической жидкости при давлении 9,0 МПа. Блоком силового вертлюга производят вращение инструмента и врезание в верхний интервал дефектного участка. Не снижая параметров работы насосного агрегата и блока силового вертлюга, осевым перемещением инструмента вниз подбирают нагрузку на вырезающее устройство, производят вырезание колонны во всем интервале дефектного участка. При достижении нижнего интервала прекращают вращение инструмента, доспускают гидромониторную насадку до верхнего интервала дефектного участка, сбрасывают в колонну труб шар, создают избыточное давление в инструменте. Осевым перемещением инструмента с одновременным вращением направленным потоком жидкости по всему периметру вырезанного участка вымывают породу до тех пор, пока она не перестанет выходить на устье. Производят обратную промывку скважины, спускают колонну заливочных труб и изолируют скважину. Повышается эффективность ремонта скважин, сокращается продолжительность работ. 4 ил.

Способ ремонта скважины при изоляции заколонных перетоков, включающий определение всей информации по дефектному участку обсадной колонны, удаление дефектного участка спуском инструмента, состоящего из вырезающего устройства на колонне бурильных труб, вращение инструмента с устья скважины механическим ротором, подъем инструмента после удаления дефектного участка обсадной колонны, вымывание породы из дефектного участка обсадной колонны по всей длине и периметру полученного выреза направленным потоком жидкости до тех пор, пока на устье не перестанет выходить вымываемая порода, изоляцию дефектного участка обсадной колонны, отличающийся тем, что при наличии зумпфа не менее 5 м производят сборку инструмента в следующей последовательности снизу вверх: вырезающее устройство, снабженное выдвижными резцами, гидромониторная насадка, колонна утяжеленных бурильных труб, колонна бурильных труб, затем спускают инструмент в скважину так, чтобы резцы вырезающего устройства находились напротив верхнего интервала дефектного участка обсадной колонны, производят обвязку верхнего конца колонны бурильных труб с насосным агрегатом через блок силового вертлюга, далее запускают в работу насосный агрегат и блок силового вертлюга, насосным агрегатом производят закачку технологической жидкости в колонну бурильных труб при давлении 9,0 МПа, а блоком силового вертлюга производят вращение инструмента со скоростью 70 об/мин без осевого перемещения и врезание выдвижными резцами вырезающего устройства в верхний интервал дефектного участка обсадной колонны, затем, не снижая параметров работы насосного агрегата и блока силового вертлюга, осевым перемещением инструмента вниз подбирают нагрузку на вырезающее устройство, не превышающую 40 кН, производят вырезание обсадной колонны во всем интервале дефектного участка, при достижении нижнего интервала дефектного участка обсадной колонны прекращают вращение инструмента, доспускают гидромониторную насадку до верхнего интервала дефектного участка обсадной колонны, сбрасывают в колонну труб шар, создают избыточное давление в инструменте, затем осевым перемещением инструмента со скоростью 15 см/мин с одновременным вращением инструмента со скоростью 20 об/мин направленным потоком жидкости через гидромониторную насадку по всему периметру вырезанного дефектного участка вымывают породу из дефектного участка обсадной колонны до тех пор, пока на устье не перестанет выходить вымываемая порода, после чего производят обратную промывку скважины, затем в скважину спускают колонну заливочных труб и изолируют скважину изолирующим составом от забоя до верхнего интервала дефектного участка обсадной колонны, причем в качестве изолирующего состава применяют микроцемент.

| СПОСОБ РЕМОНТА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ С ДЕФЕКТНЫМ УЧАСТКОМ И ВНУТРЕННИМ СУЖЕНИЕМ ОБСАДНОЙ КОЛОННЫ | 2007 |

|

RU2347888C1 |

| СПОСОБ РЕМОНТА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ С ДЕФЕКТНЫМ УЧАСТКОМ И ВНУТРЕННИМ СУЖЕНИЕМ ОБСАДНОЙ КОЛОННЫ | 2009 |

|

RU2386779C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ЗАКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ ГАЗОВОЙ ЗАЛЕЖИ ИЛИ ЗАЛЕЖИ, СОДЕРЖАЩЕЙ В СВОЕЙ ПРОДУКЦИИ ГАЗ | 2004 |

|

RU2272890C1 |

| СПОСОБ РЕМОНТА СКВАЖИНЫ | 2008 |

|

RU2354803C1 |

| СПОСОБ РЕМОНТА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ С ДЕФЕКТНЫМ УЧАСТКОМ И ВНУТРЕННИМ СУЖЕНИЕМ | 2007 |

|

RU2350735C1 |

| US 4754810 A, 05.07.1988 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2014-05-20—Публикация

2013-03-14—Подача