Область техники

Настоящее изобретение относится к конструкции соединения трубопроводов, в котором соединяются трубопроводы, используемые, например, для ввода и вывода рабочего вещества.

Известный уровень техники

Ранее использовалась конструкция соединения трубопроводов для подсоединения трубопроводов рабочего вещества к устройствам рабочего вещества под давлением, таким, например, как цилиндр. Такая конструкция соединения трубопроводов, раскрытая, например, в публикации японской выложенной заявки №03-140697, содержит соединительную часть главного корпуса цилиндрической формы. Во внешней области этой соединительной части главного корпуса установлен герметизирующий элемент кольцевой формы, и имеются примыкающее к упомянутому герметизирующему элементу фиксирующие выступы для зацепления с трубопроводом, через который проходит рабочее вещество, вставленного внутрь соединительной части главного корпуса. Кроме того, когда трубопровод, через который проходит рабочее вещество, вставляется с одной торцевой стороны соединительной части главного корпуса, то к внешней периферийной поверхности трубопровода прохождения рабочего вещества примыкает герметизирующий элемент, который имеет в поперечном сечении прямоугольную форму, так что предотвращаются утечки рабочего вещества через внешнюю периферийную поверхность трубопровода прохождения рабочего вещества. Наряду с этим, фиксирующие выступы поджимаются во внешнюю периферийную поверхность трубопровода прохождения рабочего вещества, тем самым предотвращая возможность извлечения трубопровода прохождения рабочего вещества.

Однако в конструкции соединения трубопроводов, в соответствии с публикацией японской выложенной заявки №03-140697, когда рабочее вещество подается с одной торцевой стороны соединительной части главного корпуса и проходит в трубопровод рабочего вещества, который подсоединен к другой торцевой стороне, то упомянутый герметизирующий элемент под действием проходящего рабочего вещества поджимается в сторону фиксирующих выступов, и за счет давления на эти фиксирующие выступы увеличивается глубина, на которую фиксирующие выступы поджимаются в трубопровод прохождения рабочего вещества. По этой причине, когда подача рабочего вещества прекращается, и трубопровод рабочего вещества вытаскивается из соединительной части главного корпуса, возможна такая ситуация, когда отсоединение трубопровода рабочего вещества будет затруднено из-за чрезмерного поджимания фиксирующих выступов внутрь трубопровода рабочего вещества.

Кроме того, когда трубопровод рабочего вещества устанавливается в соединительную часть главного корпуса, то герметизирующий элемент сдавливается трубопроводом рабочего вещества, в результате чего происходит деформация и смещение этого герметизирующего элемента. Однако в этом случае деформация контактной части затрудняется, поскольку отсутствует пространство, внутрь которого может перемещаться контактная область с трубопроводом рабочего вещества, и в результате возникает механическое сопротивление при подсоединении трубопровода рабочего вещества.

Более того, в ситуации, когда трубопровод рабочего вещества устанавливается в соединительную часть главного корпуса, то в результате того, что герметизирующий элемент будет деформироваться и смещаться рабочим веществом, которое проходит через внутреннюю область соединительной части главного корпуса, область соприкосновения герметизирующего элемента с внешней периферической поверхностью трубопровода рабочего вещества становится меньше, и существует опасность того, что характеристики герметизации герметизирующего элемента могут быть ухудшены.

Краткое изложение сущности изобретения

Общей целью настоящего изобретения является создание конструкции соединения трубопроводов, которая улучшает рабочие характеристики в случае, когда трубопровод как устанавливается, так и отсоединяется от части корпуса, и в которой при этом улучшаются характеристики герметизации конструкции соединения трубопроводов.

Настоящее изобретение характеризуется тем, что конструкция соединения трубопроводов содержит корпус, в который может вводиться трубопровод, фиксатор, расположенный внутри этого корпуса и который крепит упомянутый трубопровод в упомянутом корпусе посредством сцепления с внешней периферической поверхностью упомянутого трубопровода, направляющий элемент, который направляет упомянутый фиксатор вдоль аксиального направления, уплотнение, установленное внутри упомянутого корпуса и поддерживающее герметизированное состояние между этим корпусом и упомянутым трубопроводом, и разъединяющую втулку для отсоединения упомянутого фиксатора от этого трубопровода, когда упомянутый трубопровод вынимается из упомянутого корпуса, при этом упомянутое уплотнение также содержит: главную часть корпуса, имеющую кольцевую форму, герметизирующий элемент, который выступает внутрь в радиальном направлении относительно упомянутой главной части корпуса, а герметизирующий элемент примыкает к внешней периферической поверхности упомянутого трубопровода, при этом размер по ширине упомянутого герметизирующего элемента в аксиальном направлении упомянутого корпуса задается меньше, чем размер по ширине упомянутой главной части корпуса.

Приведенные выше и другие цели, особенности и преимущества настоящего изобретения будут более очевидны из последующего описания, приведенного совместно с прилагаемыми фигурами чертежей, на которых иллюстративными примерами показаны предпочтительные примеры осуществления настоящего изобретения.

Краткое описание фигур чертежей

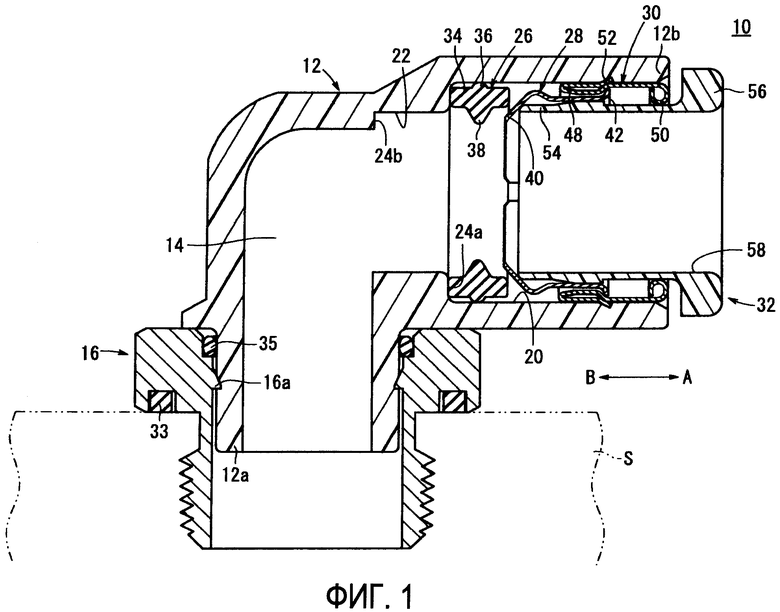

Фиг.1 - изображение полного поперечного сечения конструкции соединения трубопроводов, в соответствии с первым примером осуществления настоящего изобретения;

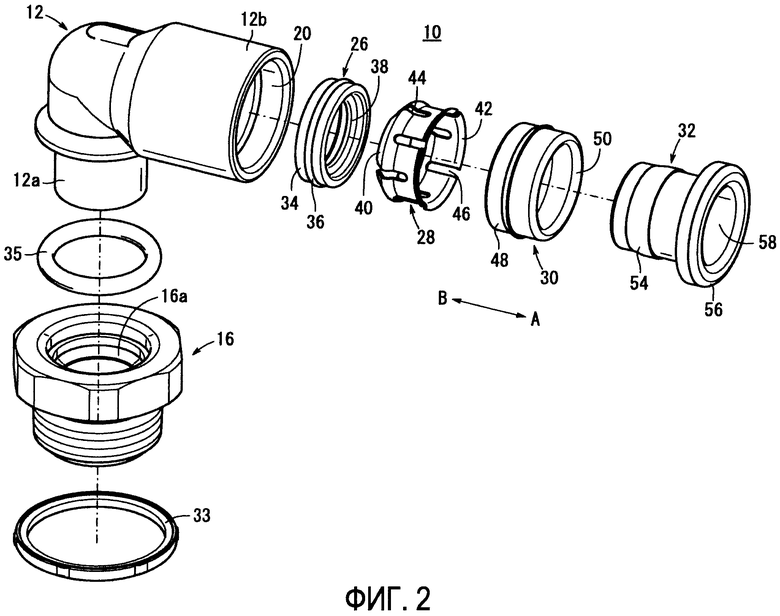

Фиг.2 - перспективное покомпонентное изображение конструкции соединения трубопроводов, представленной на Фиг.1;

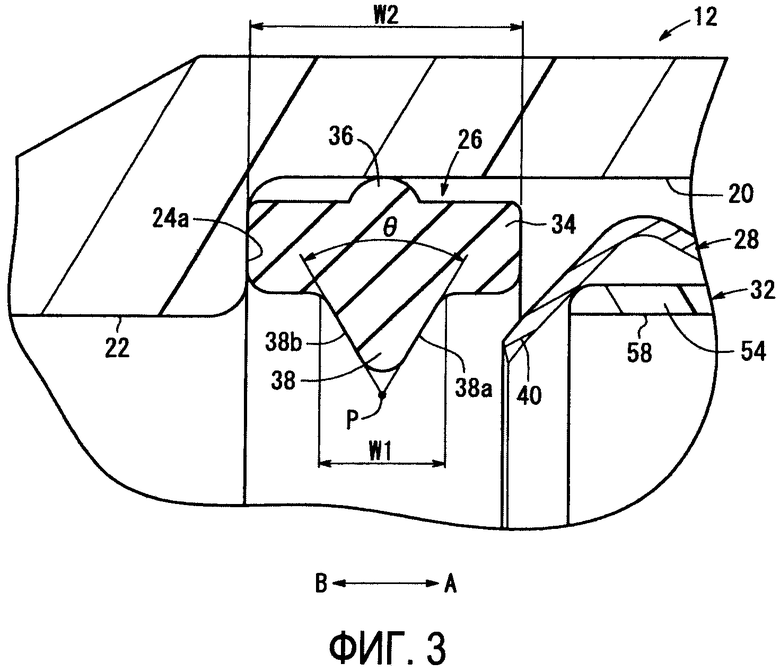

Фиг.3 - увеличенное изображение поперечного сечения, показывающее место уплотнения в конструкции соединения трубопроводов, представленной на Фиг.1;

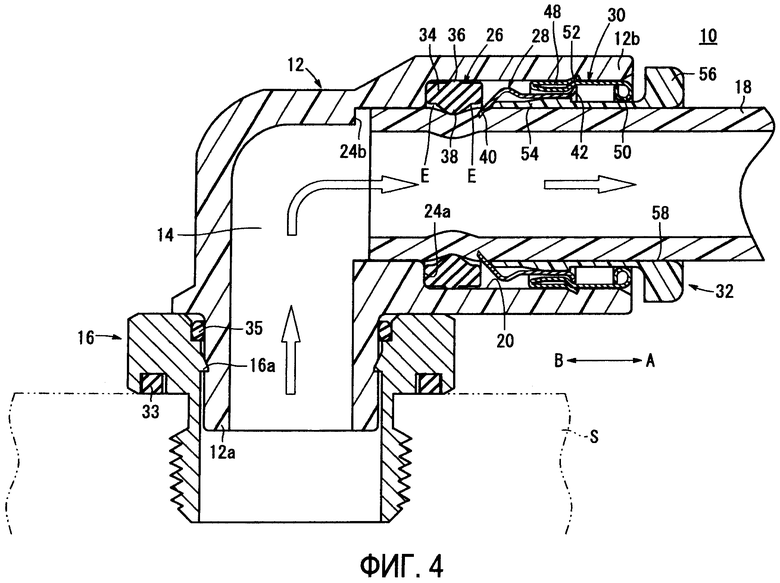

Фиг.4 - увеличенное изображение поперечного сечения, показывающее состояние, при котором трубопровод рабочего вещества вводится в конструкцию соединения трубопроводов, представленную на Фиг.1, и фиксируется в ней;

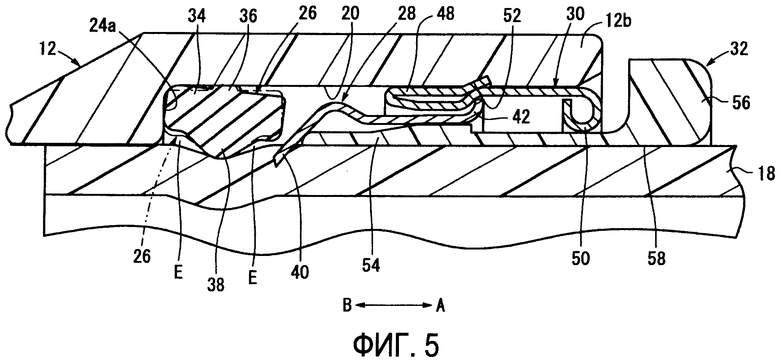

Фиг.5 - увеличенное изображение поперечного сечения, показывающее место уплотнения, когда первый трубопровод рабочего вещества вводится с другой торцевой стороны корпуса;

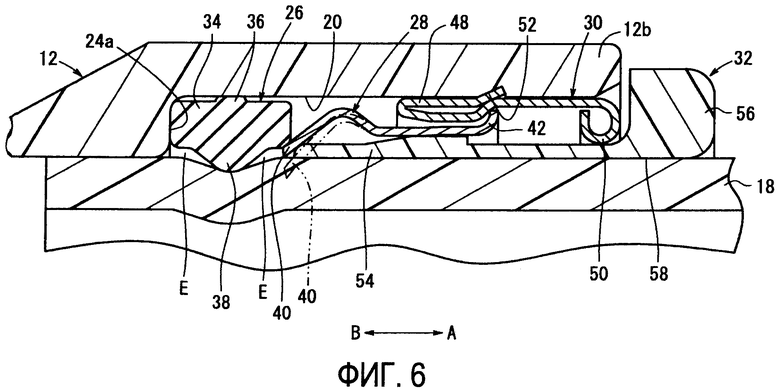

Фиг.6 - увеличенное изображение поперечного сечения, показывающее место уплотнения, когда трубопровод рабочего вещества выходит из фиксированного состояния под действием разъединяющей втулки;

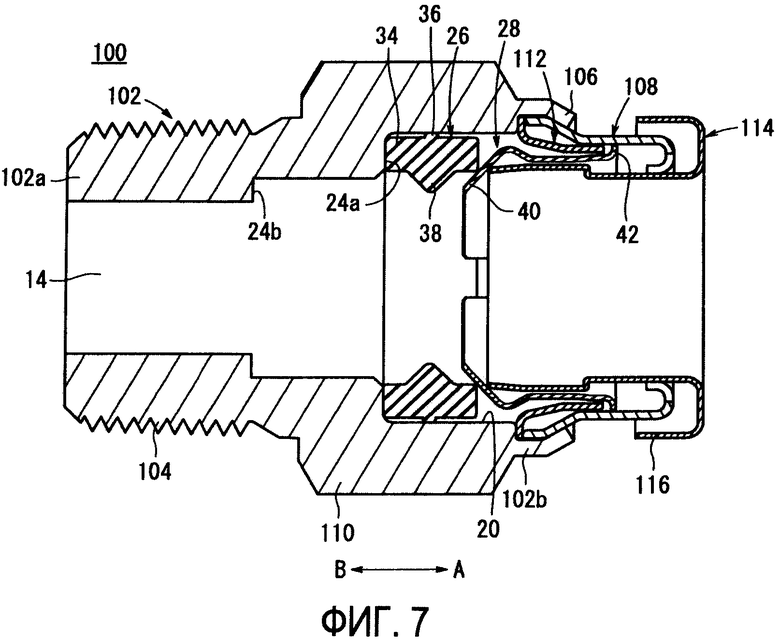

Фиг.7 - изображение полного поперечного сечения конструкции соединения трубопроводов, в соответствии со вторым примером осуществления настоящего изобретения;

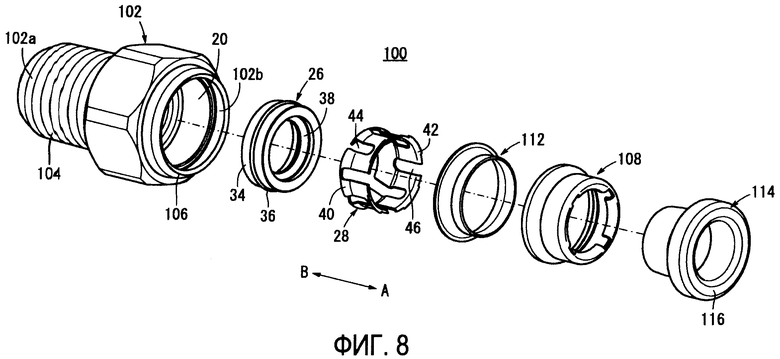

Фиг.8 - перспективное покомпонентное изображение конструкции соединения трубопроводов, представленной на Фиг.7; и

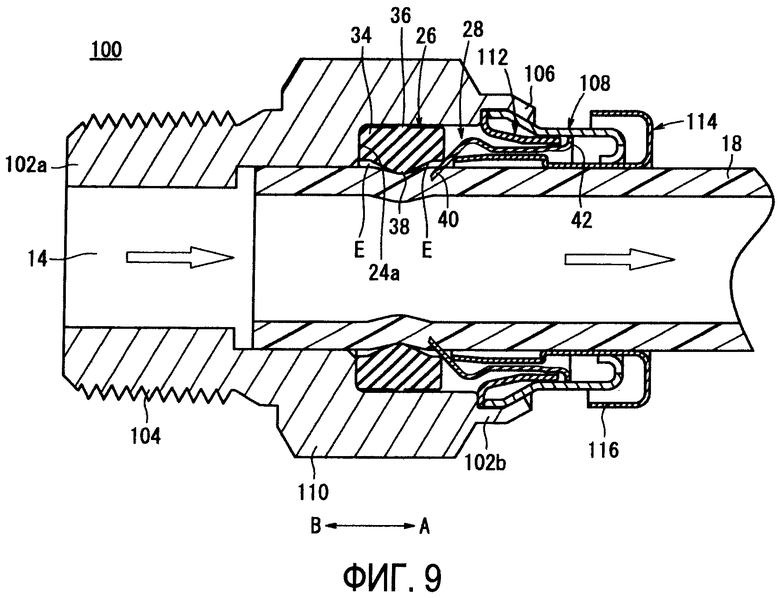

Фиг.9 - увеличенное изображение поперечного сечения, показывающее состояние, при котором трубопровод рабочего вещества вводится в конструкцию соединения трубопроводов, представленную на Фиг.7, и фиксируется в ней.

Описание осуществлений настоящего изобретения

На Фиг.1 ссылочной цифрой 10 показывается конструкция соединения трубопроводов, в соответствии с первым примером осуществления настоящего изобретения.

Как показано на Фиг.1 - Фиг.4, конструкция соединения трубопроводов 10 содержит корпус трубчатой формы 12, выполненный из полимерного материала, который изогнут приблизительно в L-образной форме, а внутри упомянутого корпуса 12 образован канал рабочего вещества 14, через который вдоль этого корпуса 12 проходит рабочее вещество. Кроме того, канал рабочего вещества 14 открыт с одной торцевой части 12a корпуса и с другой торцевой части 12b корпуса и сообщается с внешним пространством.

На одной торцевой части 12a этого корпуса 12 установлена переходная муфта 16, которая используется при подсоединении конструкции соединения трубопроводов 10 к другому устройству S, в то время как на другой торцевой части 12b упомянутого корпуса 12 имеется открытая область 20, в которую вводится трубопровод рабочего вещества (трубопровод) 18, и образован соединительный канал 22, который соединяет эту открытую область 20 с каналом рабочего вещества 14. Описанный выше корпус 12 не ограничивается тем случаем, когда он выполняется из полимерного материала, а может быть изготовлен из металла, например, из нержавеющей стали.

Открытая область 20 имеет приблизительно постоянный диаметр, и подсоединяется к соединительному каналу 22 и сообщается с соединительным каналом 22, который уменьшается в диаметре в радиальном направлении относительно открытой области 20. Далее, соединительный канал 22 сообщается с каналом рабочего вещества 14, который также уменьшается в диаметре относительно соединительного канала 22. На граничной части 24a между открытой областью 20 и соединительным каналом 22 образован уступ, и аналогично, на граничной части 24b между соединительным каналом 22 и каналом рабочего вещества 14 образован другой уступ. Кроме того, через открытую область 20 с другой торцевой части 12b корпуса 12 введен трубопровод рабочего вещества 18, и он входит в соединительный канал 22, вследствие чего трубопровод примыкает к граничной части 24b между соединительным каналом 22 и каналом рабочего вещества 14 и входит в зацепление с ней.

Посредине между одной торцевой частью 12a и другой торцевой частью 12b корпуса 12 проходит канал рабочего вещества 14, который изгибается приблизительно в L-образной форме, соответствующей форме этого корпуса 12.

С другой стороны, в открытой области 20 соответственно расположено кольцевое уплотнение 26, фиксатор 28, введенный в корпус 12 для обеспечения крепления с трубопроводом рабочего вещества 18, направляющая 30, находящаяся на внутренней периферической поверхности открытой области 20, и разъединительная втулка (разъединительный элемент) 32, которая расположена с возможностью смещения вдоль направляющей 30.

На внешней периферической поверхности одной стороны торцевой части 12a корпуса 12 образована область для установки переходной муфты 16, которая скошена радиально внутрь. Кроме того, когда эта переходная муфта 16 вводится, то выступ 16a, который выступает внутрь в радиальном направлении из внутренней периферической поверхности переходной муфты 16, поджимается к внешней периферической поверхность упомянутой одной торцевой части 12a, тем самым закрепляя переходную муфту 16 на торцевой части 12a. Далее, на нижней поверхности переходной муфты 16 установлен кольцевой герметизирующий элемент 33. Примыканием этого герметизирующего элемента 33 к верхней поверхности устройства S предотвращаются утечки рабочего вещества во внешнюю область между упомянутой переходной муфтой 16 и другим устройством S.

Далее, на внутренней периферической поверхности переходной муфты 16 в кольцевой канавке установлено уплотнительное кольцо 35. За счет примыкания этого уплотнительного кольца 35 к внешней периферической поверхности торцевой части 12a корпуса 12 могут быть надежно предотвращены утечки рабочего вещества через зазор между упомянутой переходной муфтой 16 и упомянутым корпусом 12.

Кольцевое уплотнение 26, как показано на Фиг.3, изготовленное из эластичного материала, например, из резины, имеет в поперечном сечении приблизительно T-образную форму. Кольцевое уплотнение 26 устанавливается так, чтобы граничная часть 24a примыкала к каналу рабочего вещества 14 внутри открытой области 20. Кольцевое уплотнение 26 содержит основную часть корпуса 34, имеющую приблизительно удлиненную форму в поперечном сечении, выпуклую часть 36, которая примыкает к внутренней периферической поверхности открытой области 20, и герметизирующий элемент 38, который выступает в радиальном направлении внутрь из внутренней периферической поверхности основной части корпуса 34 и который контактирует со скольжением с внешней периферической поверхностью трубопровода рабочего вещества 18.

Одна торцевая поверхность основной части корпуса 34 примыкает к граничной части 24a, в то время как его поверхность с другого конца расположена напротив другой торцевой части 12b (в направлении по стрелке A) корпуса 12. Внутренняя периферическая поверхность и внешняя периферическая поверхность основной части корпуса 34 расположены приблизительно параллельно с внутренней периферической поверхностью открытой области 20.

Выпуклая часть 36 в поперечном сечении имеет приблизительно форму полусферы, выступающей наружу в радиальном направлении на заранее заданную высоту относительно внешней периферической поверхности основной части корпуса 34, и наряду с этим имеет кольцевую форму вдоль внешней периферической поверхности. Далее, выпуклая часть 36 образована приблизительно в центре в направлении по ширине (направление по стрелкам A и B) основной части корпуса 34. Кроме того, выпуклая часть 36 примыкает к внутренней периферической поверхности открытой области 20, поэтому внешняя периферическая поверхность основной части корпуса 34 всегда находится на заранее заданном расстоянии от внутренней периферической поверхности открытой области 20.

Как показывается на Фиг.3, герметизирующий элемент 38 имеет в поперечном сечении форму треугольника, выступая внутрь в радиальном направлении на заранее заданную высоту относительно внутренней периферической поверхности основной части корпуса 34. Концевая часть герметизирующего элемента 38 имеет в поперечном сечении округленную форму, и наряду с этим имеет также кольцевую форму вдоль внутренней периферической поверхности основной части корпуса 34, которая сама имеет кольцевую форму. Этот герметизирующий элемент 38 образован приблизительно в центре в направлении по ширине (направление по стрелкам A и B) основной части корпуса 34. Более конкретно, размер герметизирующего элемента 38 в направлении по ширине W1 задается таким, что он меньше, чем размер основной части корпуса 34 в направлении по ширине W2 (W1<W2). Иными словами, герметизирующий элемент 38 на кольцевом уплотнении 26 сделан уже, чем основная часть корпуса 34. Благодаря этому, в окрестности кольцевого уплотнения 26 образуются промежутки E (см. Фиг.4), обращенные соответственно к внутренней периферической поверхности основной части корпуса 34 и к обеим сторонам герметизирующего элемента 38.

Далее, герметизирующий элемент 38 расположен на кольцевом уплотнении 26 приблизительно вдоль одной прямой линии с выпуклой частью 36 во внутреннем радиальном направлении.

Этот герметизирующий элемент 38 проходит по воображаемой линии от его двух наклонных поверхностей 38a, 38b в направлении к соответствующим внутренним периферическим поверхностям, при этом угол наклона θ, образованный приблизительно около точки P, где пересекаются эти воображаемые линии, находится приблизительно в диапазоне от 80° до 100° (80°≤θ≤100°). Далее, если задать этот угол наклона θ равным 90° (θ=90°), то такое значение будет оптимальным.

Упомянутое ранее кольцевое уплотнение 26 не ограничено тем, что оно выполняется из эластичного материала, как это было описано выше, а может быть также выполнено, например, из полимерного материала. Более конкретно, кольцевое уплотнение 26 может быть выполнено из любого материала, который позволяет эффективно предотвращать утечки рабочего вещества между корпусом 12 и трубопроводом рабочего вещества 18 в то время, когда кольцевое уплотнение 26 примыкает к внутренней периферической поверхности открытой области 20 и к другой периферической поверхности трубопровода рабочего вещества 18.

Фиксатор 28 выполненный, например, приблизительно в цилиндрической форме, изготовлен штамповкой тонколистового материала и имеет наклоненные выступы 40, которые образованы на его одном конце и которые наклонены вперед в радиальном направлении, а на другом его конце имеются фиксирующие элементы 42, которые изогнуты наружу в радиальном направлении. Кроме того, на одной торцевой стороне фиксатора 28 образованы первые прорези 44, которые прорезаны на заранее заданную длину по направлению к другой торцевой стороне (в направлении по стрелке A). Этих первых прорезей 44 имеется несколько (например, четыре прорези) и они расположены через равные интервалы вдоль периферического направления фиксатора 28.

С другой стороны, на другой торцевой поверхности фиксатора 28, образованы вторые прорези 46, которые прорезаны на заранее заданную длину по направлению к одной торцевой стороне (в направлении по стрелке B). Этих вторых прорезей 46 также имеется несколько (например, четыре прорези), и они расположены через равные интервалы вдоль периферического направления фиксатора 28.

Иными словами, первые прорези 44 и вторые прорези 46 расположены по взаимно противоположным направлениям вдоль периферического направления фиксатора 28.

Далее, одна торцевая часть фиксатора 28 уменьшается по диаметру внутрь в радиальном направлении относительно первых прорезей 44, а с другой стороны, другая торцевая часть упомянутого фиксатора 28 уменьшается по диаметру внутрь в радиальном направлении относительно вторых прорезей 46. Благодаря этому, выступы 40 и фиксирующие элементы 42, которые образуют фиксатор 28, являются упругими, что предоставляет возможность их расширения, а также сужения по диаметру.

Концы выступов 40 образованы в форме лезвия и могут проникать во внешнюю периферическую поверхность трубопровода рабочего вещества 18.

Направляющая 30, также как и описанный выше фиксатор 28, имеет приблизительно цилиндрическую форму, изготовлена штамповкой тонколистового материала, и расположена так, что она примыкает к внутренней периферической поверхности открытой области 20. Одна торцевая сторона этой направляющей 30 расположена внутри открытой области 20 так, что образует сторону уплотнения (в направлении по стрелке B), и уменьшается по диаметру приблизительно внутрь по радиальному направлению. Далее, на другом его конце образована направляющая 30 с передней торцевой частью 48, которая изогнута в обратном направлении к другой торцевой стороне (в направлении по стрелке A) направляющей 30. Далее, другая торцевая сторона направляющей 30 имеет заднюю торцевую часть 50, которая изогнута внутрь в виде округленной формы в поперечном сечении в радиальном направлении.

Конец передней торцевой части 48 изогнут наружу в радиальном направлении и введен в канавку 52 (см. Фиг.5), образованную на внутренней периферической поверхности корпуса 12. В результате этого, когда направляющая 30 вводится в открытую область 20 корпуса 12, то упомянутая направляющая 30 будет тесно соприкасаться с внутренней периферической поверхностью открытой области 20, и вместе с этим, как следствие сцепления с концевой частью передней торцевой части 48 в канавке 52, направляющая 30 будет зафиксирована на своем месте в состоянии, при котором станет возможна регулировка ее смещения в радиальном направлении (направление по стрелкам A и B).

Далее, фиксатор 28 расположен на внутренней периферической стороне передней торцевой части 48, так что примыканием фиксирующих элементов 42 фиксатора 28 к концевой части передней торцевой части 48 регулируется также смещение фиксатора 28 по направлению к кольцевому уплотнению 26 (в направлении по стрелке B).

С другой стороны, задняя торцевая часть 50 расположена приблизительно в том же самом положении, что и другая торцевая часть 12b корпуса 12, а ее внутренняя периферическая сторона скользяще контактирует с внешней периферической поверхностью разъединяющей втулки 32. Более конкретно, задняя торцевая часть 50 направляющей 30 действует как направляющее средство, которое может направленно смещать разъединяющую втулку 32 в ее аксиальном направлении.

Таким образом, направляющая 30 регулирует смещение фиксатора 28 вдоль аксиального направления (в направлении стрелок A и B), а направляющая 30 служит также для направления разъединяющей втулки 32 в аксиальном направлении.

Разъединяющая втулка 32 имеет трубчатую форму и выполнена, например, из полимерного материала, при этом одна торцевая сторона разъединяющей втулки 32 введена во внутреннюю периферическую сторону направляющей 30 и фиксатора 28 в открытой области 20. Одна торцевая сторона разъединяющей втулки 32 выпучивается наружу в радиальном направлении, и имеет конусообразную часть 54, которая постепенно уменьшается в диаметре по направлению к концу его торцевой стороны. Конусообразная часть 54 расположена так, что она находится напротив выступов 40 фиксатора 28.

Далее, на другой торцевой стороне разъединяющей втулки 32 образован фланец 56 такого диаметра, что фланец 56 выходит в радиальном направлении во внешнюю сторону разъединяющей втулки 32. Внешний диаметр фланца 56 имеет большую величину, чем диаметр открытой области 20.

Кроме того, в разъединяющей втулке 32 имеется сквозное отверстие 58, через которое в аксиальном направлении (направление по стрелкам A и B) вводится трубопровод рабочего вещества 18. Внутренний диаметр окружности сквозного отверстия 58 имеет приблизительно постоянную величину, которая несколько больше, чем величина внешнего диаметра окружности трубопровода рабочего вещества 18.

Конструкция соединения трубопроводов 10, в соответствии с первым примером осуществления настоящего изобретения, имеет вид, в общем, такой, как был описан выше. Далее будут объяснены работа и эффекты конструкции соединения трубопроводов 10. В этом случае один конец конструкции соединения трубопроводов 10 находится в состоянии, когда он прикреплен к устройству S (см. Фиг.1) в результате предварительного резьбового соединения с этим устройством через переходную муфту 16.

Как показано на Фиг.1, в неустановленном состоянии, когда трубопровод рабочего вещества 18 не установлен в конструкции соединения трубопроводов 10, этот трубопровод рабочего вещества 18, который подсоединен к не показанному здесь устройству рабочего вещества под давлением, вводится через открытую область 20 вдоль сквозного отверстия 58 разъединяющей втулки 32 (см. Фиг.4). В результате этого торцевая поверхность трубопровода рабочего вещества 18 примыкает к граничной части 24b корпуса 12.

В это же время, как показано на Фиг.5, из-за того, что трубопровод рабочего вещества 18 введен, уплотнение 26 поджимается к одной стороне торцевой части 12a корпуса 12 (в направлении по стрелке B), и герметизирующий элемент 38 упомянутого кольцевого уплотнения 26, который находится в скользящем контакте с трубопроводом рабочего вещества 18, используя как точку опоры выпуклую часть 36, принудительно поджимается таким образом, что при этом приближается к границе торцевой части 24a (в направлении по стрелке B).

В кольцевом уплотнении 26, в отличие от уплотнений, используемых в традиционной конструкции соединения трубопроводов, жесткость уплотнения 26 уменьшена, поскольку между боковой стороной герметизирующего элемента 38 и внутренней периферической стороной части главного корпуса 34 удален материал, при этом, кроме того, деформированный герметизирующий элемент 38 может быть принудительно сдвинут внутрь промежутков E, расположенных между упомянутым герметизирующим элементом 38 и граничной частью 24a.

В результате этого, когда трубопровод рабочего вещества 18 вводится внутрь корпуса 12, герметизирующий элемент 38, который деформирован из-за контакта с трубопроводом рабочего вещества 18, может быть смещен, и поскольку отсутствует препятствие к вводу упомянутого трубопровода рабочего вещества 18, то упомянутый трубопровод рабочего вещества 18 может быть введен внутрь без рывков.

Далее, за счет того, что трубопровод рабочего вещества 18 введен во внутреннюю часть кольцевого уплотнения 26, это кольцевое уплотнение 26 поджимается наружу в радиальном направлении, а выпуклая часть 36 сжимается и деформируется внутренней периферической поверхностью открытой области 20. Благодаря этому, может надежно поддерживаться герметичное состояние между корпусом 12 и кольцевым уплотнением 26. В то же самое время, что касается кольцевого уплотнения 26, то герметизирующий элемент 38, который имеет треугольную форму в поперечном сечении, контактирует с внешней периферической поверхности трубопровода рабочего вещества 18 и скользит по ней, и, кроме того, поскольку упомянутый герметизирующий элемент 18 под действием силы давления от упомянутого трубопровода рабочего вещества 18 сжимается так, что при этом деформируется, то герметичность между упомянутым уплотнением 26 и трубопроводом рабочего вещества 18 обеспечивается еще более надежно.

Далее, что касается герметизирующего элемента 38 кольцевого уплотнения 26, то поскольку его поверхность контакта с внешней периферической поверхностью трубопровода рабочего вещества 18 меньше по сравнению с уплотнением, используемым в традиционной конструкции соединения трубопроводов, то когда упомянутый трубопровод рабочего вещества 18 вводится, находясь при этом в скользящем контакте с герметизирующим элементом 38, сопротивление становится меньше, и одновременно с этим улучшается качество герметизации герметизирующего элемента 38, сопровождающее такое уменьшение упомянутой поверхности контакта из-за повышения силы давления контактной части на упомянутую внешнюю периферическую поверхность.

С другой стороны, что касается фиксатора 28, то его торцевая сторона сжимается и расширяется наружу в радиальном направлении трубопроводом рабочего вещества 18, тем самым выступы 40 входят в соприкосновение с внешней периферической поверхностью упомянутого трубопровода рабочего вещества 18. После этого, когда трубопровод рабочего вещества 18 несколько отойдет в направлении от торцевой стороны 12a корпуса 12 (в направлении по стрелке A), выступы 40, которые примыкают к упомянутой внешней периферической поверхности, проникнут (подожмутся) во внешнюю периферическую поверхность под действием втягивания этого трубопровода рабочего вещества 18. За счет этого трубопровод рабочего вещества 18 будет находиться в состоянии надежного соединения с корпусом 12 конструкции соединения трубопроводов 10, благодаря выступам 40 фиксатора 28, которые поджимаются во внешнюю периферическую поверхность трубопровода рабочего вещества 18.

Кроме того, подачей рабочего вещества в корпус 12 через другое устройство S, подсоединенное к одной торцевой стороне 12a корпуса 12, рабочее вещество проходит к другой торцевой стороне 12b корпуса 12 по каналу рабочего вещества 14, тем самым рабочее вещество, которое входит через соединительный канал 22, проходит через внутреннюю область трубопровода рабочего вещества 18 и выходит во внешнюю сторону корпуса 12. В это время надежно предотвращаются утечки рабочего вещества между корпусом 12 и трубопроводом рабочего вещества 18, поскольку уплотнение 26 примыкает к открытой области 20 упомянутого корпуса 12 за счет выпуклой части 36, при этом герметизирующий элемент 38 также примыкает к внешней периферической поверхности трубопровода рабочего вещества 18.

С другой стороны, в случае, когда упомянутый выше трубопровод рабочего вещества 18 отсоединяется от конструкции соединения трубопроводов 10, фланец 56 разъединяющей втулки 32 поджимается по направлению к корпусу 12 (в направлении по стрелке B), и за счет смещения этой разъединяющей втулки 32 конусообразная часть 54 давит на выступы 40 фиксатора 28, что приводит к смещению этих выступов 40 в направлении, при котором они отходят от внешней периферической поверхности трубопровода рабочего вещества 18 и расцепляются с ней. А именно, выступы 40 пожимаются в радиальном направлении наружу от внешней периферической поверхности трубопровода рабочего вещества 18.

В это же время, поскольку кольцевое уплотнение 26, непосредственно примыкающее к выступам 40, имеет такую форму, при которой только герметизирующий элемент 38 выступает по направлению к внутренней периферической поверхности главной части корпуса 34, устраняется контакт с упомянутым кольцевым уплотнением 26, когда упомянутые выступы 40 перемещаются наружу в радиальном направлении (см. Фиг.6). Более подробно, поскольку кольцевое уплотнение выполнено так, что его части выходят из области между внутренней периферической стороной главной частью корпуса 34 и сторонами герметизирующего элемента 38, то упомянутые выступы 40 имеют возможность перемещаться и устанавливаться в промежутках E, тем самым устраняется давление на уплотнение 26 упомянутыми выступами 40, и может быть надежно устранено сопротивление к смещению выступов 40, оказываемое со стороны трубопровода рабочего вещества 18.

Иными словами, когда выступы 40 фиксатора 28, на которые оказывает давление разъединяющая втулка 32, перемещаются наружу в радиальном направлении, создается переходная область, которая позволяет устранить контакт между уплотнением 26 и выступами 40.

Благодаря этому, другая торцевая часть фиксатора 28 будет разъединяющей втулкой 32 сильно сдавливаться наружу в радиальном направлении, тем самым выступы 40, которые ранее находились в зацеплении с внешней периферической поверхностью трубопровода рабочего вещества 18, отделятся от этой внешней периферической поверхности трубопровода рабочего вещества 18, и зафиксированное состояние упомянутого трубопровода рабочего вещества 18, обеспечиваемое ранее фиксатором 28, будет устранено.

Кроме того, в результате вытягивания трубопровода рабочего вещества 18 в таком направлении (направление по стрелке A), при котором он отделяется от одного конца 12a корпуса 12, трубопровод рабочего вещества 18 вытаскивается из конструкции соединения трубопроводов 10. Более конкретно, когда выступы 40 фиксатора 28 прижимаются разъединяющей втулкой 32 и отделяются от трубопровода рабочего вещества 18, то выступы 40 могут быть надежно и легко отсоединены от трубопровода рабочего вещества 18, поскольку не существует контакта между уплотнением 26, примыкавшем к выступам 40, и самими уплотняющими выступами 40.

В результате этого, по сравнению с традиционной конструкцией соединения трубопроводов, в которой существует опасность того, что отделение выступов 40 будет возможно неполным из-за контакта фиксатора 28 с кольцевым уплотнением 26, рабочее усилие, необходимое для вытягивания трубопровода рабочего вещества 18 из корпуса 12, может быть уменьшено, и трубопровод рабочего вещества может быть легко вынут.

Затем, на Фиг.7 - Фиг.9 показывается конструкция соединения трубопроводов 100 в соответствии со вторым примером осуществления настоящего изобретения. Структурные элементы, те же самые, что и в конструкции соединения трубопроводов 10 первого примера осуществления, который был описан выше, обозначены такими же ссылочными цифрами, а подробное описание таких элементов будет опущено.

Как показано на Фиг.7 - Фиг.9, конструкция соединения трубопроводов 100, в соответствии со вторым примером осуществления, отличается от конструкции соединения трубопроводов 10, в соответствии с первым примером осуществления, тем, что корпус 102 выполненный, например, из металла, имеет прямолинейную форму и расположен по аксиальному направлению.

В конструкции соединения трубопроводов 100 на внешней периферической поверхности одного торцевого конца 102a корпуса 102 имеется резьбовая часть 104, которая подсоединена к не показанной здесь соединительной детали трубопровода, и наряду с этим на другом его торцевом конце образована тонкостенная опрессованная часть 106, а после того, как направляющая 108 будет введена в открытую область 20 упомянутого корпуса 102, направляющая 108 обжимается в единое целое в результате деформирования опрессованной части 106 внутрь в радиальном направлении посредством не показанного обжимного инструмента.

Далее, приблизительно в центральной части вдоль аксиального направления (в направлении по стрелкам A и B имеется уплотняющая гайка 110, которая имеет шестиугольную форму в поперечном сечении и используется при подсоединении конструкции соединения трубопроводов 100 к соединительной детали трубопровода с использованием не показанного инструмента.

Направляющая 108 имеет трубчатую форму и выполнена, например, из металла. Одна ее торцевая часть, образующая сторону корпуса 102 (в направлении по стрелке B), проходит наружу в радиальном направлении в виде наклоненной части, и закреплена на другой торцевой части 102b упомянутого корпуса 102 посредством опрессовки. С другой стороны, другая торцевая часть направляющей 108 расположена так, что она выступает наружу из открытой области 20 корпуса 102, и вместе с этим изгибается так, что заворачивается во внутреннюю периферическую сторону.

Далее, на внутренней периферической стороне направляющей 108 установлена кольцевая корпусная деталь 112 цилиндрической формы, ее одна торцевая часть изогнута наружу в радиальном направлении. Кроме того, внешний край кольцевой корпусной детали 112 закреплен так, что он находится между опрессованной частью 106 корпуса 102 и одной торцевой частью направляющей 108. Далее, кольцевая корпусная деталь 112 постепенно понижается по диаметру от одного его конца к другому, и установлена приблизительно параллельно осевой линии корпуса 102.

Во внутреннюю часть этой кольцевой корпусной детали 112 введен фиксатор 28, со стороны одной торцевой части 102a (в направлении по стрелке B) корпуса 102 находятся выступы 40, и вместе с этим со стороны другой торцевой части (в направлении по стрелке A) кольцевой корпусной детали 112 находятся фиксирующие элементы 42. Далее, фиксирующими элементами 42, которые изогнуты наружу в радиальном направлении, регулируется смещение (в направлении по стрелке B) фиксатора 28 в сторону одной торцевой части 102a корпуса 102 за счет примыкания фиксирующих элементов 42 к другой торцевой части кольцевого корпуса 120. Уплотнение 26 относительно фиксатора 28 установлено со стороны первой торцевой части 102a (в направлении по стрелке A) корпуса 102.

С другой стороны, разъединяющая втулка 114 имеет приблизительно цилиндрическую форму и изготовлена, например, штамповкой тонколистового материала. Один конец разъединяющей втулки 114 введен внутрь корпуса 102, в то время как на другом ее конце образован фланец 116, который изогнут радиально наружу и расширяется по диаметру. Этот фланец 116 расположен так, что он выходит во внешнюю часть корпуса 102.

Во втором примере осуществления, сконструированном так, как было описано выше, в конструкции соединения трубопроводов 100, которая содержит корпус 102, выполненный из металла и проходящий по прямой линии вдоль аксиального направления (направление по стрелкам A и B), за счет использования уплотнения 26, состоящего из части главного корпуса 34, герметизирующего элемента 38, который выступает в поперечном сечении в форме треугольника относительно упомянутой части главного корпуса 34 по направлению к его внутренней периферической стороне, и выпуклой части 36, которая выступает во внешнюю сторону упомянутой части главного корпуса 34, при введении трубопровода рабочего вещества 18 внутрь корпуса 102, поверхность контакта между герметизирующим элементом 38 и упомянутым трубопроводом рабочего вещества 18 уменьшается по сравнению с уплотнением, используемым в известной конструкции соединения трубопроводов, и поэтому сопротивление при вводе трубопровода рабочего вещества 18, скользяще контактирующего при этом с герметизирующим элементом 38, становится меньше, и наряду с этим, в соответствии с уменьшением упомянутой поверхности контакта увеличивается сила давления от герметизирующего элемента 38 на упомянутую внешнюю периферическую поверхность и поэтому становится возможным улучшение характеристик герметизации герметизирующего элемента 38.

Далее, когда трубопровод рабочего вещества 18, который соединен с корпусом 102 посредством фиксатора 28, освобождается, разъединяющая втулка 114 поджимается, и хотя выступы 40 упомянутого фиксатора 28 перемещаются наружу в радиальном направлении, то поскольку кольцевое уплотнение 26 имеет T-образное поперечное сечение, поверхность контакта между упомянутыми выступами 40 и примыкающим к этим выступам 40 уплотнением 26 уменьшается, и в соответствии с этим при отходе упомянутых выступов 40 от упомянутого трубопровода рабочего вещества 18 механическое сопротивление неизбежно уменьшается, и тем самым можно надежно и легко отделить эти выступы 40 от упомянутого трубопровода рабочего вещества 18. В результате, по сравнению с известной конструкцией соединения трубопроводов, в которой существует опасность того, что отделение выступов 40 будет неполным из-за контакта фиксатора 28 с кольцевым уплотнением 26, может быть уменьшено рабочее усилие, необходимое для вытаскивания упомянутого трубопровода рабочего вещества 18 из корпуса 102 и ее можно будет легко вынуть.

Конструкция соединения трубопроводов, в соответствии с настоящим изобретением, не ограничивается описанными выше примерами осуществления, и конечно могут использоваться различные ее конфигурации без отклонения от объема и сущности настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 2010 |

|

RU2470211C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАСХОДОМ ПОТОКА | 2012 |

|

RU2570738C9 |

| КЛАПАН УПРАВЛЕНИЯ РАСХОДОМ ПОТОКА | 2009 |

|

RU2560661C2 |

| ГИДРОЦИЛИНДР | 2007 |

|

RU2362056C1 |

| СТОПОРНОЕ КОЛЬЦО ДЛЯ ГИДРОЦИЛИНДРА | 2007 |

|

RU2369787C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2011 |

|

RU2543363C2 |

| НАСОС ДЛЯ СТОЧНЫХ ВОД | 2017 |

|

RU2680903C1 |

| НЕСУЩАЯ КОНСТРУКЦИЯ ДЕМПФЕРА | 2007 |

|

RU2374508C2 |

| ФИЛЬТРОВАЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 2011 |

|

RU2576273C2 |

| КОНСТРУКЦИЯ КОЖУХА ДЛЯ УСТРОЙСТВА С РАБОЧИМ ВЕЩЕСТВОМ ПОД ДАВЛЕНИЕМ | 2011 |

|

RU2598679C2 |

Изобретение относится к соединениям трубопроводов. Конструкция соединения трубопроводов (10) имеет корпус (12) и кольцевое уплотнение (26), установленное в открытой области (20) корпуса, в которую вводится рабочее вещество. Уплотнение (26) содержит основную часть корпуса (34), имеющую приблизительно прямоугольное поперечное сечение, и герметизирующий элемент (38), выступающий в радиальном направлении из внутренней периферической поверхности главной части корпуса (34). Герметизирующий элемент (38) установлен приблизительно в центре главной части корпуса (34) в направлении по его ширине и имеет треугольное поперечное сечение, сужающееся по направлению к внутренней периферической стороне. Когда трубопровод рабочего вещества (18) вводится в открытую область (20), то герметизирующий элемент (38) кольцевого уплотнения (26) приходит в скользящий контакт с внешней периферической поверхностью трубопровода рабочего вещества (18). Технический результат изобретения заключается в повышении надежности соединения трубопроводов. 8 з.п. ф-лы, 9 ил.

1. Конструкция соединения трубопроводов (10, 100), содержащая корпус (12, 102), в который может вводиться трубопровод (18), фиксатор (28), расположенный внутри этого корпуса (12, 102) и который крепит упомянутый трубопровод (18) в упомянутом корпусе (12, 102) посредством сцепления с внешней периферической поверхностью упомянутого трубопровода (18), направляющий элемент (30), который направляет упомянутый фиксатор (28) вдоль аксиального направления, кольцевое уплотнение (26), установленное внутри упомянутого корпуса (12, 102) и поддерживающее герметическое состояние между этим корпусом (12, 102) и упомянутым трубопроводом (18), и разъединяющая втулка (32) для отсоединения упомянутого фиксатора (28) от этого трубопровода (18), когда упомянутый трубопровод (18) вынимается из упомянутого корпуса (12, 102),

а упомянутое кольцевое уплотнение (26) также содержит:

главную часть корпуса (34), имеющую кольцевую форму, и

герметизирующий элемент (38), который выступает внутрь в радиальном направлении относительно упомянутой главной части корпуса (34), и

упомянутый герметизирующий элемент (38) примыкает к внешней периферической поверхности упомянутого трубопровода (18),

при этом размер по ширине упомянутого герметизирующего элемента (38) в аксиальном направлении упомянутого корпуса (12, 102) задается меньше, чем размер по ширине упомянутой главной части корпуса (34).

2. Конструкция соединения трубопроводов по п.1, отличающаяся тем, что упомянутый герметизирующий элемент (38) имеет конусообразную форму в поперечном сечении, которая сужается от упомянутой главной части корпуса (34) по направлению к внутренней периферической стороне.

3. Конструкция соединения трубопроводов по п.2, отличающаяся тем, что упомянутый герметизирующий элемент (38) имеет в поперечном сечении треугольную форму.

4. Конструкция соединения трубопроводов по п.3, отличающаяся тем, что упомянутый герметизирующий элемент (38) образован с углом наклона в диапазоне от 80° до 100° в точке пересечения (P) между одной наклонной поверхностью (38a) и другой наклонной поверхностью (38b), которые образуют форму поперечного сечения.

5. Конструкция соединения трубопроводов по п.3, отличающаяся тем, что упомянутый герметизирующий элемент (38) образован с углом наклона 90° в точке пересечения (P) между одной наклонной поверхностью (38a) и другой наклонной поверхностью (38b), которые образуют форму поперечного сечения.

6. Конструкция соединения трубопроводов по п.1, отличающаяся тем, что упомянутое уплотнение (26) расположено смежно с выступами (40) упомянутого фиксатора (28), который поджимается к внешней периферической поверхности упомянутого трубопровода (18).

7. Конструкция соединения трубопроводов по п.1, отличающаяся тем, что упомянутая главная часть корпуса (34) содержит на ее внешней периферической поверхности выпуклую часть (36), которая примыкает к внутренней периферической поверхности упомянутого корпуса (12, 102).

8. Конструкция соединения трубопроводов по п.4, отличающаяся тем, что между упомянутыми наклонными поверхностями (38a, 38b) и упомянутой главной частью корпуса (34) имеется промежуток (E).

9. Конструкция соединения трубопроводов по п.1, отличающаяся тем, что упомянутая боковая поверхность упомянутой главной части корпуса (34) примыкает к границе внутренней части упомянутого корпуса (12, 102), которая образована между первой открытой областью (20), в которой установлено упомянутое кольцевое уплотнение (26), и второй открытой областью (22), которая имеет диаметр меньше, чем упомянутая первая открытая область (20).

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| SU 519570 A1, 30.06.1976 | |||

| Быстроразъемное соединение труб | 1989 |

|

SU1665158A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4606783 A1, 19.08.1986 | |||

| JP 0003140697 A, 14.06.1991 | |||

Авторы

Даты

2014-05-27—Публикация

2010-01-25—Подача