Изобретение относится к области обезвреживания высокоминерализованных и слабоминерализованных отходов бурения в сфере нефтегазовой промышленности и может быть использовано при ликвидации шламовых амбаров, а также при строительстве, эксплуатации и демонтаже нефтегазовых скважин.

Известен способ обезвреживания отходов бурения нефтяных и газовых скважин, включающий обработку бурового шлама (см. описание к патенту РФ №2392256, МПК C05F 1/00, опубл. 20.06.2010).

В известном способе буровой шлам, отделенный от бурового раствора, перерабатывают в шламовый продукт - мелиорант, используя в качестве модификатора композитной смеси гуминоминеральный концентрат, после чего территории всех грунтовых выработок для размещения обезвреживаемых продуктов бурения возвращают в земельный оборот.

Шламовые амбары устраивают в виде нескольких временных оперативных параллельно расположенных амбаров, в каждый из которых направляют шлам от бурения различных слоев горных пород, которые поочередно подвергаются проходке при помощи бурового инструмента. Устраивают технологический пост по приготовлению товарного продукта в виде нескольких параллельных бассейнов, в каждом из которых организуют поочередное вызревание мелиоранта.

Основными существенными недостатками известного способа являются его трудоемкость за счет необходимости строительства амбаров, длительность реализуемого способа и отсутствие решения проблемы утилизации соли.

Наиболее близким к заявляемому способу, принятому в качестве прототипа, является способ ликвидации земляного амбара-накопителя отходов бурения, включающий обработку бурового шлама введением консолидирующего материала (см. описание к патенту РФ №2162918, МПК E02D 31/02, B09B 1/00, C09K 7/02, опубл. 10.02.2001).

Известный способ заключается в нейтрализации методом отверждения всего объема отходов бурения в сооружаемых земляных амбарах с последующим возведением противофильтрационного экрана. Буровой шлам смешивают с консолидирующим материалом, содержащим отход цементной промышленности в виде цементной пыли 15-28%, отход очистки котлов котельных установок или отход гипсового производства 1,5-2,5%.

Основными существенными недостатками известного способа являются: трудоемкость реализации способа, необходимость захоронения отвержденного материала в амбарах, необходимость нанесения на отвержденные отходы изолирующего экрана, кроме того, не решена проблема утилизации соли.

Технической задачей предлагаемого способа является снижение трудоемкости, сокращение временных затрат и решение проблемы утилизации соли.

Техническая задача решается тем, что способ обезвреживания отходов бурения (вариант 1) включает обработку отходов бурения введением консолидирующего материала, при этом обработку высокоминерализованных отходов бурения осуществляют методом инертизации после отмыва их от солей и отделения твердой и жидкой фаз, после чего твердую фазу при влажности 40% тщательно перемешивают в течение 2-3 минут, вводя не менее 20% по массе консолидирующего состава, состоящего из вяжущего, в качестве которого используют цемент марки ПЦ М-500, и сорбента в виде тонкодисперсной активной добавки, в качестве которой используют опоку, при следующем соотношении компонентов, масс. ч.:

затем добавляют раствор активатора твердения, в качестве которого используют стекло натриевое жидкое в количестве 10-20% от количества сухого отверждаемого материала, и тщательно перемешивают в течение 5-7 минут, а жидкую фазу направляют на поступенчатую очистку вначале методом тонкой механической очистки центрифугированием, а затем на осветление путем сепарирования и сорбционной фильтрации, при этом образовавшийся после центрифугирования пастообразный осадок и загущенную фракцию после сепарирования и сорбционной фильтрации вновь подают на инертизацию.

Техническая задача решается тем, что способ обезвреживания отходов бурения (вариант 2) включает обработку отходов бурения введением консолидирующего материала, при этом обработку слабоминерализованных отходов бурения осуществляют при влажности 40% методом инертизации, для чего отходы бурения тщательно перемешивают в течение 2 - 3 минут с консолидирующим составом, состоящим из вяжущего, в качестве которого используют цемент марки ПЦ М-500, и сорбента в виде тонкодисперсной активной добавки, в качестве которой используют опоку, при следующем соотношении компонентов, масс. ч.:

затем добавляют раствор активатора твердения, в качестве которого используют стекло натриевое жидкое в количестве 10-20% от сухого отверждаемого материала и тщательно перемешивают в течение 5-7 минут.

Техническим результатом заявляемого способа является создание технологии, обеспечивающей одновременное эффективное обезвреживание и утилизацию отходов бурения, как высокоминерализованных, так и слабоминерализованных, загрязненных тяжелыми металлами, фенолами, нефтепродуктами и другими загрязнителями, в конечном итоге загрязняющими окружающую природную среду.

Пример к варианту 1.

Высокоминерализованные отходы бурения подвергают разбавлению технической водой в соотношении 1:10 для отмывки высокоминерализованных буровых отходов от солей и затем тщательно перемешивают в течение 2-3 минут. По окончании процесса перемешивания полученную массу подвергают грубой механической очистке. В процессе грубой механической очистки происходит разделение отходов бурения на твердую и жидкую фазы. Затем твердую фазу собирают и направляют на обработку методом инертизации, а жидкую фазу подвергают поступенчатой очистке. Вначале жидкую фазу направляют на тонкую механическую очистку центрифугированием. Образованный после центрифугирования пастообразный осадок собирают и затем направляют на инертизацию, а жидкую фазу направляют на осветление путем сепарирования и сорбционной фильтрации, в результате чего происходит расслоение жидкой фазы на осветленную и загущенную фракции, при этом последнюю загущенную фракцию вновь подают на инертизацию.

Инертизацию высокоминерализованных отходов бурения проводят обработкой консолидирующим составом на основе вяжущего цемента марки ПЦ М-500 и тонкодисперсной активной добавки - опоки в количестве 20% (ТУ 5711-002-48075906 от 19.02.2009 г.) и при влажности инертизируемых отходов бурения не менее 40%.

После инертизации отходы бурения подвергают отверждению, для чего их пропускают через смеситель и добавляют раствор активатора затворения - стекло натриевое жидкое в количестве 10-20% от количества сухого отверждаемого материала с последующим тщательным перемешиванием в течение 5-7 мин.

По окончании процесса инертизации был проведен лабораторный анализ водной вытяжки отвержденных отходов бурения на содержание нефтепродуктов, подвижных форм тяжелых металлов и плотного остатка. Результаты лабораторного анализа осветленной жидкости (рассола) приведены в таблице 1.

Сравнительный анализ результатов лабораторных испытаний высокоминерализованных отходов бурения и продукта их переработки представлены в таблице 2.

Как следует из данных, представленных в табл.2, наблюдается снижение содержания нефтепродуктов, солей тяжелых металлов и плотного остатка в водной вытяжке отвержденных отходов бурения по сравнению с отходами бурения, не прошедших инертизацию.

Добавление вяжущего вещества (цемента) и активатора твердения (жидкого стекла) позволяет получить на основе отходов бурения, прошедших инертизацию, достаточно прочный материал, который испытали по ГОСТ 10180-90 90 «БЕТОНЫ. Методы определения прочности по контрольным образцам» (СТ СЭВ 3978-83) (предел прочности камня из состава на сжатии при температуре 20±2°C и влажности 60%, МПа (кгс/кв. см), не менее М40; предел прочности в водонасыщенном состоянии - М30).

Пример к варианту 2.

Слабоминерализованные отходы бурения, в состав которых входят буровой шлам, отработанный буровой раствор, сточные воды и осадок буровых сточных вод, из шламового амбара загружают в двухвальный смеситель блока инертизации и в течение 2-3 минут подвергают механическому перемешиванию с консолидирующим составом в количестве 20% по массе (ТУ 5711-002-48075906 от 19.02.2009 г.), состоящим из вяжущего цемента ПЦ М 500 и сорбента - тонкодисперсной активной добавки - опоки 0,25-0,001 мм, взятых 40 - 60% к массе отходов бурения. В количественном эквиваленте расход консолидирующего состава составляет примерно 200 кг (цемента - 80 кг, сорбента - 120 кг) на 1 т отходов бурения.

При перемешивании сорбент очищает отходы бурения от химических токсикантов.

Затем в смеситель добавляют раствор активатора твердения - стекло натриевое жидкое 10-20%) от сухого отверждаемого материала (100-200 кг на 1 т отходов бурения). Все тщательно перемешивают в течение 5-7 минут, а затем готовую отвержденную смесь выгружают для дальнейшего ее использования.

Активатор твердения используют для уменьшения времени схватывания цементного камня, а также для повышения его прочности.

Добавление неорганического вяжущего вещества (цемента) и активатора твердения (жидкого стекла) позволяет получить на основе отходов бурения, прошедших инертизацию, достаточно прочный материал, который испытали по ГОСТ 10180-90 «БЕТОНЫ. Методы определения прочности по контрольным образцам» (СТ СЭВ 3978-83) (предел прочности камня из состава на сжатие при температуре 20±2°C и влажности 60%, МПа (кгс/кв. см), не менее М40; предел прочности в водонасыщенном состоянии - М30), что позволяет сделать вывод о возможности его использования при строительстве.

При обработке отходов бурения методом инертизации происходит связывание токсичных примесей сорбентом - опокой. Сорбция токсичных примесей протекает до полного обезвреживания.

В таблице 3 приведены результаты анализа данных содержания нефтепродуктов и солей тяжелых металлов в водной вытяжке обезвреженного отхода по сравнению с фильтратом отходов бурения.

Полученный предлагаемыми способами безопасный материал используют для выравнивания рельефа местности, засыпки освобожденных от шлама накопителей, а также при сооружении изолирующих экранов и строительстве дорог.

Для осуществления способа предлагается установка по обезвреживанию отходов бурения, которая совместно со способом образует единый изобретательский замысел.

Известна установка для обработки отходов бурения, включающая блок обработки отходов бурения, систему соединенных нагнетательных трубопроводов, емкости, насосы (см. описание к патенту РФ №2047728, E21B 21/06, опубл. 10.11.1995).

Известная установка, кроме того, содержит емкость растворения реагентов, которая с одной стороны соединена с емкостью раствора коагулянта, а с другой стороны с емкостью раствора флокулянта. Блок обработки отходов бурения выполнен в виде корпуса с размещенными в нем камерой смешения, диафрагмой, установленной перед камерой смешения, и быстросъемными соединениями с патрубками.

Известная установка имеет ряд существенных недостатков:

- комплект установки не обеспечивает утилизацию высокоминерализованных отходов бурения;

- комплект установки не обеспечивает многоступенчатую очистку жидкой фракции от механических примесей и химических загрязнителей.

Известна установка мобильная по переработке и обезвреживанию буровых шламов, принятая в качестве прототипа, включающая блок грубой механической очистки для разделения твердой и жидкой фаз оборудованный виброситом, пескоотделителем, нагнетательные трубопроводы, емкости, насосы и задвижки (см. описание к патенту РФ №2450865, B03B 9/06, C02F 11/14, опубл. 20.05.2012).

В состав установки входит также блок загрузки твердой фазы, оборудованный бункером, соединенным с емкостью сбора очищенной воды и наклонным шнековым конвейером для вывода и транспортировки осажденного шлама из бункера, блок коагуляции жидкой фазы, содержащий паровой теплообменник, соединенный с отстойной емкостью, блок обезвоживания осадка, оснащенный центрифугой, емкость сбора фугата, блок термического обессоливания, содержащий обратноосмотический мембранный модуль и выпарной аппарат.

Основным существенным недостатком прототипа является наличие в составе установки энергоемких блоков.

Технической задачей предлагаемой установки является обеспечение обезвреживания и утилизации отходов бурения различной степени минерализации, снижение экономических затрат при обращении с отходами бурения как непосредственно на буровой, так и при обезвреживании и утилизации отходов бурения из шламовых амбаров.

Техническая задача решается тем, что установка для обезвреживания отходов бурения, включающая блок приема, блок грубой механической очистки для разделения твердой и жидкой фаз, оборудованный виброситом, пескоотделителем, илоотделителем, нагнетательные трубопроводы, емкости, насосы и задвижки, при этом она дополнительно содержит блок инертизации твердой фазы, блок тонкой механической очистки жидкой фазы, блок осветления жидкой фазы и емкости для приема разделенных фаз, при этом блок инертизации твердой фазы соединен с блоками приема, грубой, тонкой очистки и осветления жидкой фазы. Блок для инертизации твердой фазы выполнен в виде смесительного модуля принудительного действия, оснащенного пультом управления и тензодатчиками для весовой дозации необходимых для инертизации сыпучих реагентов. Блок осветления жидкой фазы содержит промышленный сепаратор и сорбционный фильтр.

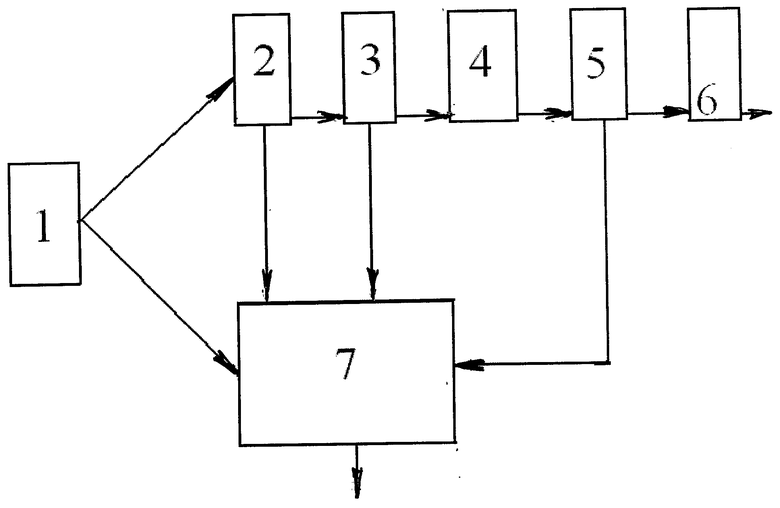

Установка для обезвреживания отходов бурения изображена на принципиальной схеме.

Установка для обезвреживания отходов бурения состоит из блока 1 приема отходов бурения, блока 2 грубой механической очистки отходов бурения, блока 3 тонкой механической очистки жидкой фазы, приемной емкости 4 для жидкой фазы, блока 5 осветления жидкой фазы, приемной емкости 6 для осветленной жидкости, блока 7 инертизации твердой фазы и емкости для приема твердой фазы (емкость для приема твердой фазы на чертеже условно не показана).

Блок 1 для приема и отмывки бурового шлама выполнен в виде металлической емкости объемом 40 м3 с перемешивателем лопастным механического типа.

Блок 2 блок грубой механической очистки для разделения твердой и жидкой фаз состоит из сита вибрационного, пескоотделителя, илоотделителя и центрифуги, например, типа ОГШ-32, или ОГШ-35, или ОГШ-50.

Блок 3 для тонкой механической очистки содержит центрифугу типа ОГШ-Т-501У-01.

Блок 5 для осветления жидкой фазы состоит из промышленного сепаратора и фильтра.

Блок 7 для инертизации твердой фазы представляет собой смесительный модуль принудительного действия, состоящий из двухвалкового смесителя, установленного в неподвижной металлической емкости. Смесительный модуль оснащен пультом управления и тензодатчиками, благодаря которым осуществляют весовую дозацию необходимых для процесса инертизации сыпучих реагентов.

Блоки 1-7 могут базироваться как на сварной раме двухосного прицепа, который устанавливают на бетонной площадке рядом со шламовым амбаром (мобильный вариант), так и на бетонной площадке на специализированном полигоне (стационарный вариант). Установка работает следующим образом.

Загрязненные химическими токсикантами высокоминерализованные отходы бурения загружают в блок 1 для приема и отмывки бурового шлама.

Туда же подают техническую воду в соотношении 1:10 для отмыва отходов бурения от солей. Содержимое тщательно перемешивают в течение 2-3 минуты. Управление работой смесительного модуля осуществляют с пульта управления.

По окончании процесса отмыва отходов бурения от солей полученную массу из блока 1 при помощи шламового насоса нагнетают в блок 2 для грубой механической очистки, где эту массу пропускают через вибросито, пескоотделитель, илоотделитель и центрифугу, разделяя твердую и жидкую фазы.

Отделенную твердую фазу, состоящую из шлама, песка, ила и осадка после центрифуги при помощи шламового насоса направляют в блок 7 инертизации, а образовавшуюся жидкую фазу по нагнетательному трубопроводу подают в блок 3 для тонкой механической очистки.

Образованный в блоке 3 после центрифугирования пастообразный осадок подают при помощи шламового насоса в блок инертизации 7, а жидкую фазу собирают в приемную емкость 4, а затем отправляют в блок 5 для осветления, где ее первоначально пропускают через сепаратор, а затем через фильтр. Далее осветленную жидкость, представляющую собой очищенный насыщенный рассол, собирают в емкости 6, после чего она поступает на дальнейшее ее использование.

При инертизации высокоминерализованных отходов бурения твердую фазу, образованную в блоках 2, 3 и 5, при помощи шламовых насосов подают в смесительный модуль блока 7 инертизации, куда же одновременно поступает консолидирующий состав в виде сыпучих реагентов вяжущего цемента марки ПЦ М-500, тонкодисперсной активной добавки - опоки.

Добавку в виде жидкого стекла в смесительный модуль блока 7 инертизации подают насосом через магистраль системы дозации жидких добавок.

Производится смешение содержимого смесительного модуля в течение 5-7 минут.

По окончании процесса смешения готовую отвержденную смесь выгружают и доставляют к месту назначения.

Полученный осветленный рассол из приемной емкости 6 может быть повторно использован для приготовления буровых растворов или утилизирован двумя способами: первый способ предусматривает закачку в поглощающие горизонты, а второй - сбрасывать на естественные испарители - емкости сезонного регулирования.

Загрязненные химическими токсикантами слабоминерализованные отходы бурения из блока 1 поступают непосредственно в блок инертизации 7 и обезвреживают аналогично высокоминерализованным отходам бурения.

Из материалов патентно-информационных исследований не обнаружено способа обеззораживания отходов бурения, а также устройства для осуществления заявляемого способа, существенные признаки которых были бы идентичными существенным признакам заявляемых объектов. Отсюда можно сделать правомерный вывод о соответствии заявляемых объектов критерию изобретений - «новизна». Проведенная выше совокупность существенных признаков заявляемого способа и установки для его осуществления - существенные отличия связаны причинно-следственной связью с достигаемым техническим результатом. В этих совокупностях каждый из признаков является необходимым, а вместе взятые - достаточны для реализации поставленной задачи.

При этом и заявляемый способ, и установка для его осуществления объединены единым изобретательским замыслом.

Отсюда также правомерен вывод о соответствии заявленного технического решения (способа и установки для его осуществления) критерию «Избирательский уровень». Что касается соответствия такому критерию, как «промышленная применяемость», то проведенная экспертная проверка на одном из участков Астраханского газоконденсатного месторождения, показала возможность неоднократного воспроизведения изобретения с заявленной совокупностью существенных признаков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ОТХОДОВ БУРЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607599C2 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ БУРЕНИЯ | 2016 |

|

RU2630908C1 |

| СОСТАВ ДЛЯ ИНЕРТИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2009 |

|

RU2387689C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗЕМЛЯНОГО АМБАРА-НАКОПИТЕЛЯ ОТХОДОВ БУРЕНИЯ | 1999 |

|

RU2162918C1 |

| УСТАНОВКА МОБИЛЬНАЯ ПО ПЕРЕРАБОТКЕ И ОБЕЗВРЕЖИВАНИЮ БУРОВЫХ ШЛАМОВ | 2010 |

|

RU2450865C2 |

| СПОСОБ УТИЛИЗАЦИИ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ЭКОЛОГИЧЕСКИ ЧИСТОГО ГРУНТА | 2017 |

|

RU2661831C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ РЕСОИЛ | 2015 |

|

RU2593289C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ГРУНТА РЕКУЛЬТИВАЦИОННОГО ДЛЯ ТЕХНИЧЕСКОЙ И БИОЛОГИЧЕСКОЙ РЕКУЛЬТИВАЦИИ | 2022 |

|

RU2802741C1 |

| СПОСОБ СООРУЖЕНИЯ СКВАЖИНЫ | 1993 |

|

RU2065915C1 |

| СПОСОБ ЗАХОРОНЕНИЯ ОТХОДОВ БУРЕНИЯ | 2001 |

|

RU2201949C2 |

Изобретения могут быть использованы в нефтегазовой промышленности при ликвидации шламовых амбаров, а также при строительстве, эксплуатации и демонтаже нефтегазовых скважин. Обезвреживаемые высокоминерализованные отходы бурения обрабатывают методом инертизации после отмыва от солей и отделения твердой и жидкой фаз. Твердую фазу при влажности 40% тщательно перемешивают в течение 2-3 минут, вводя не менее 20% по массе консолидирующего состава. Консолидирующий состав состоит из 40-80 масс.ч. вяжущего вещества - цемента марки ПЦ М-500 и 20-60 масс.ч. сорбента в виде тонкодисперсной активной добавки - опоки. Добавляют раствор активатора твердения (стекло натриевое жидкое) в количестве 10-20% от количества сухого отверждаемого материала и тщательно перемешивают в течение 5-7 мин. Жидкую фазу направляют на ступенчатую очистку вначале методом тонкой механической очистки центрифугированием, а затем на осветление путем сепарирования и сорбционной фильтрации. Пастообразный осадок, образовавшийся после центрифугирования, и загущенную фракцию после сепарирования и сорбционной фильтрации вновь подают на инертизацию. Установка для обезвреживания отходов бурения содержит блок приема, блок грубой механической очистки для разделения твердой и жидкой фаз, нагнетательные трубопроводы, емкости, насосы и задвижки. Блок грубой механической очистки оборудован виброситом, пескоотделителем, илоотделителем. Установка дополнительно содержит блок инертизации твердой фазы, блок тонкой механической очистки жидкой фазы, блок осветления жидкой фазы и емкости для приема разделенных фаз. Блок инертизации твердой фазы соединен с блоками приема, грубой, тонкой очистки и осветления жидкой фазы. Способ и установка обеспечивают снижение трудоемкости, сокращение временных затрат при обезвреживании отходов бурения. 2 н. и 2 з.п. ф-лы, 1 ил., 3 табл.

1. Способ обезвреживания отходов бурения, включающий обработку отходов бурения введением консолидирующего материала, отличающийся тем, что обработку высокоминерализованных отходов бурения осуществляют методом инертизации после отмыва их от солей и отделения твердой и жидкой фаз, после чего твердую фазу при влажности 40% тщательно перемешивают в течение 2-3 минут, вводя не менее 20% по массе консолидирующего состава, состоящего из вяжущего, в качестве которого используют цемент марки ПЦ М-500, и сорбента в виде тонкодисперсной активной добавки, в качестве которой используют опоку, при следующем соотношении компонентов, масс.ч.:

затем добавляют раствор активатора твердения, в качестве которого используют стекло натриевое жидкое в количестве 10-20% от количества сухого отверждаемого материала и тщательно перемешивают в течение 5-7 минут, а жидкую фазу направляют на поступенчатую очистку вначале методом тонкой механической очистки центрифугированием, а затем на осветление путем сепарирования и сорбционной фильтрации, при этом образовавшийся после центрифугирования пастообразный осадок и загущенную фракцию после сепарирования и сорбционной фильтрации вновь подают на инертизацию.

2. Установка для обезвреживания отходов бурения, включающая блок приема, блок грубой механической очистки для разделения твердой и жидкой фаз, оборудованный виброситом, пескоотделителем, илоотделителем, нагнетательные трубопроводы, емкости, насосы и задвижки, отличающаяся тем, что она дополнительно содержит блок инертизации твердой фазы, блок тонкой механической очистки жидкой фазы, блок осветления жидкой фазы и емкости для приема разделенных фаз, при этом блок инертизации твердой фазы соединен с блоками приема, грубой, тонкой очистки и осветления жидкой фазы.

3. Установка по п.2, отличающаяся тем, что блок инертизации выполнен в виде смесительного модуля принудительного действия, состоящего из неподвижной металлической емкости и двухвалкового смесителя, и оснащен пультом управления и тензодатчиками для весовой дозации необходимых для инертизации сыпучих реагентов.

4. Установка по п.2, отличающаяся тем, что блок осветления жидкой фазы содержит промышленный сепаратор и сорбционный фильтр.

| СОСТАВ ДЛЯ ИНЕРТИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2009 |

|

RU2387689C1 |

| МОДИФИЦИРОВАННЫЙ ОТВЕРЖДАЮЩИЙ СОСТАВ ДЛЯ ОТВЕРЖДЕНИЯ МИНЕРАЛИЗОВАННЫХ ПОЛУЖИДКИХ ОТХОДОВ БУРЕНИЯ (МОС-1) | 2009 |

|

RU2387688C1 |

| FR 2874844 A1, 10.03.2006 | |||

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ БУРЕНИЯ | 2009 |

|

RU2413835C1 |

| US 6322489 B1, 27.11.2001 | |||

| US 5422012 A, 06.06.1995 | |||

Авторы

Даты

2014-06-20—Публикация

2012-09-21—Подача