Изобретение относится к теплоэнергетике и может быть использовано в пылеугольных котлах.

Известен способ ступенчатого дожигания топлива, см. патент РФ №93036155, при котором в топочной камере по высоте выделяют три зоны: зона активного горения, восстановительная зона и зона дожигания. Основную часть расчетного расхода топлива и воздуха подают в зону активного горения через основные горелки. Остальную часть топлива и вспомогательное топливо вместе с транспортирующей средой подают в топку над основным горелочным поясом через ряд шлицев на ограждающих поверхностях, т.е. в восстановительную зону. Часть воздуха, необходимого для дожигания продуктов неполного горения, направляют в зону дожигания. Ввод смеси вспомогательного топлива и транспортирующей среды в восстановительную зону, а также воздуха в зону дожигания осуществляется в виде вихревых струй. Подача восстановительных и окислительных сред может осуществляться чередованием вихревых и прямоточных струй. По мнению авторов известного способа подача воздуха в виде вихревых и прямоточных струй дает положительные результаты по дожиганию топлива.

К недостаткам известного способа можно отнести неполное сгорание топлива и в связи с этим низкий коэффициент полезного действия.

Известен более совершенный способ сжигания топлива, осуществляемый при помощи водогрейного твердотопливного котла - прототип, см. патент РФ №2363888 «Водогрейный твердотопливный котел», М. кл. F24В 1/183, опубл. 10.08. 2009 года. Котел, при помощи которого осуществляется известный способ, содержит корпус со стальными двойными стенками, образующими водяную рубашку, по меньшей мере, один конвективный воздушно-газовый канал, расположенный между водонагревательными трубами и соединенный с газосборным коллектором, засыпной бункер, замыкающийся на топочную камеру с колосниковой решеткой, под которой расположены средство подачи первичного воздуха и зольный бункер, нижний трубопровод подвода холодной воды и верхний трубопровод отвода горячей воды, при этом во внутреннем пространстве корпуса двойные стенки образуют дополнительную водяную рубашку в виде фронтально расположенных верхнего и нижнего выступов, где на нижнем выступе водяной рубашки установлен теплоотражающий барьер из огнеупорного материала, образующий с верхним выступом направленное вверх щелевое сопло, расположенное в зоне горения и своими торцами упирающееся в наружные противоположные стенки корпуса, в которых встречно друг другу выполнено, по меньшей мере, по одному сквозному отверстию для подачи вторичного воздуха в щелевое сопло в зону горения, при этом водонагревательные трубы проточно соединены с водяной рубашкой наружных противоположных стенок корпуса, а газосборный коллектор расположен в нижней части топочной камеры в наружной стенке корпуса.

Установка теплоотражающего барьера в известном способе не в полной мере решает задачу дожигания топлива, поскольку он выполняет совершенно иную функцию отражать тепло и находится в стороне от потока газов с не до конца сгоревшим топливом.

К недостаткам способа-прототипа можно отнести сложность передачи тепла теплоносителю, проходящему по многочисленным трубам полости котла, которые постоянно испытывают термические напряжения, приводящие к аварийным ситуациям - отрыву труб от стенок котла, а также неполное сгорание топлива и требующееся большее количество тепловой энергии на его разогрев.

Задачей, на решение которой направлено предлагаемое изобретение, является упрощение технологии передачи тепла от сгораемого топлива теплоносителю, повышение коэффициента полезного действия за счет более полного сгорания топлива и уменьшение количества тепловой энергии на разогрев котла.

Поставленная задача достигается сочетанием использования известных признаков, заключающихся в подаче топлива в топку, розжиге топлива, подаче воздуха в топку, дожигании топлива с дополнительной подачей воздуха и использованием накопителя тепловой энергии, отборе тепловой энергии, и новых признаков, заключающихся в том, что направление газов от сгоревшего топлива осуществляют по восходящему лабиринтному газоходу, в наклонной части которого газы с не полностью сгоревшими частицами топлива пропускают вдоль керамических блоков накопителя тепловой энергии и дожигают, при этом подачу воздуха на дожигание топлива осуществляют при подходе потока газов с несгоревшим полностью топливом к накопителю тепловой энергии.

Поток газов с частицами несгоревшего топлива в зоне накопителя тепловой энергии пропускают через зазоры вдоль и между установленными параллельно движению газового потока керамическими блоками накопителя тепловой энергии и поверхностями выступов, выполненных на задней стенке корпуса и Г-образного выступа на перегородке.

Поток газов с частицами несгоревшего топлива через зону накопителя тепловой энергии пропускают через зазоры между вдоль расположенных элементов накопителя тепловой энергии и поверхностями выступов, выполненных на задней стенке корпуса и Г-образного выступа на перегородке, и боковыми стенками корпуса.

Новизной предложенного способа является направление газов от сгоревшего топлива по восходящему лабиринтному газоходу, в наклонной части которого газы с не полностью сгоревшими частицами топлива пропускают вдоль керамических блоков накопителя тепловой энергии и дожигают, при этом подачу воздуха на дожигание топлива осуществляют при подходе потока газов с несгоревшим полностью топливом к накопителю тепловой энергии.

Так, подача воздуха на дожигание несгоревших частиц топлива при подходе потока газов к накопителю тепловой энергии позволяет более эффективно использовать накопившиеся в керамических блоках накопителя тепло и температуру, а в сочетании с прохождением потока газов вдоль керамических блоков накопителя тепловой энергии обеспечить более длительное горение и более полное сгорание топлива.

Признаки предлагаемого изобретения, заключающиеся в прохождении потока газов с частицами несгоревшего топлива через зону накопителя тепловой энергии через зазоры между вдоль расположенных элементов накопителя тепловой энергии и поверхностями выступов, выполненных на задней стенке корпуса и Г-образного выступа на перегородке, и в вариантном исполнении через зазоры между вдоль расположенных элементов накопителя тепловой энергии и поверхностями выступов, выполненных на задней стенке корпуса и Г-образного выступа на перегородке, и боковыми стенками корпуса, - являются признаками дополнительными, раскрывающими конкретное выполнение основных, и направлены на достижение поставленной изобретением задачи.

При проведении патентно-информационных исследований, сочетания известных и новых признаков, способствующих достижению поставленной изобретением задачи - не обнаружено, в связи с чем указанную совокупность признаков можно признать имеющей новизну. Сочетание новых и известных признаков, предложенных авторами предлагаемого изобретения, явным образом не вытекает из известного уровня техники, а следовательно, эти признаки можно признать имеющими изобретательский уровень. Описание предлагаемого способа в сочетании с использованием существенных признаков предлагаемого изобретения позволяет отнести его к промышленно применимому.

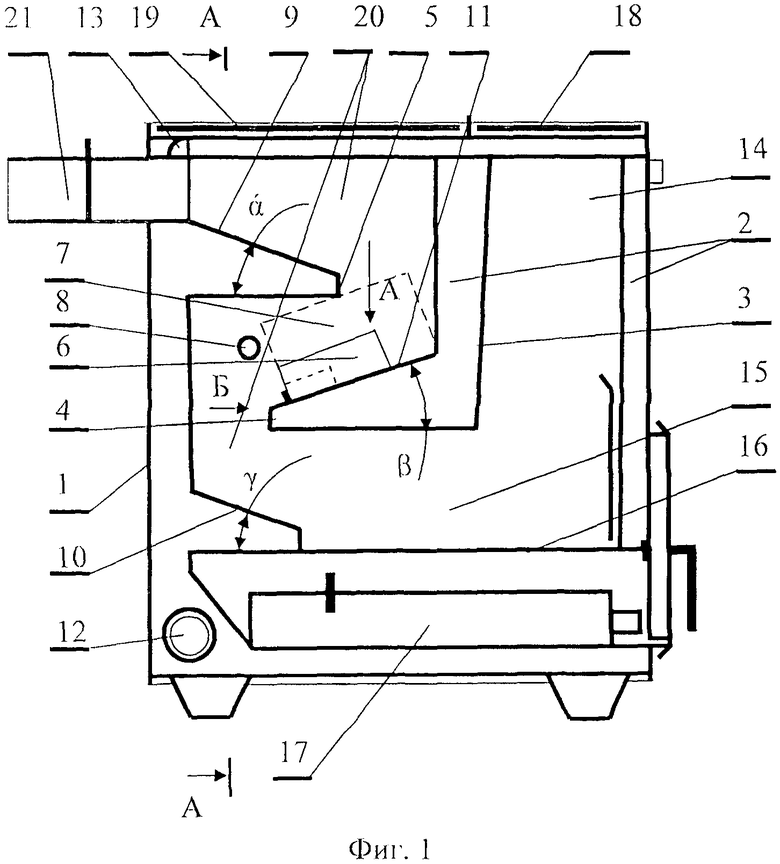

На фиг.1 схематично представлен продольный разрез водогрейного котла при виде сбоку, при помощи которого осуществляется предлагаемый способ.

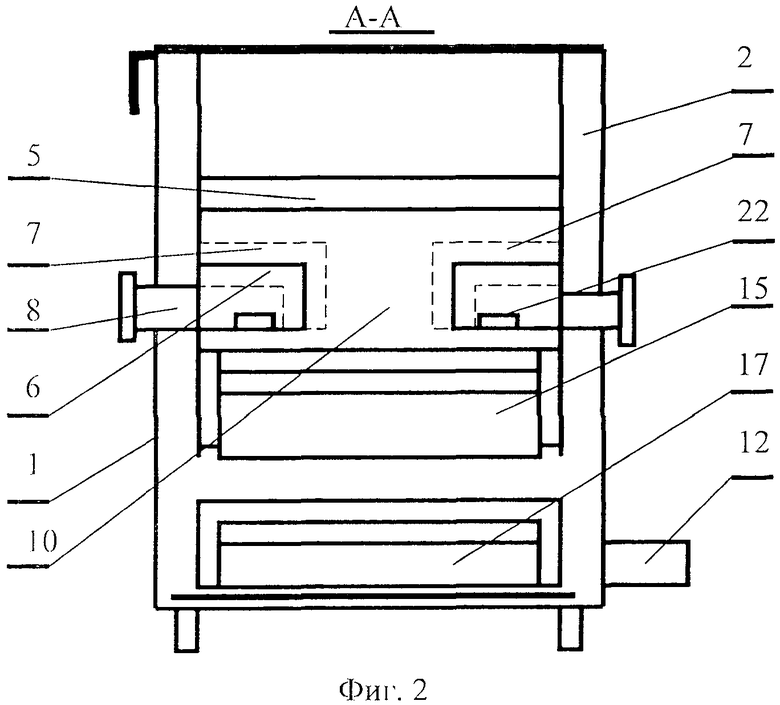

На фиг.2 схематично представлен разрез А-А водогрейного котла при виде спереди.

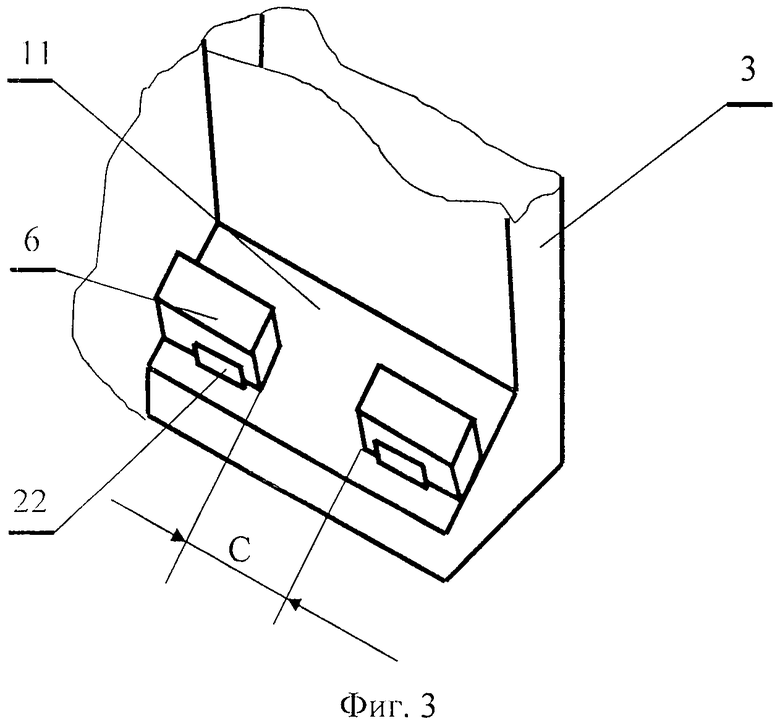

На фиг.3 представлен вид на накопитель тепловой энергии выполненный в виде двух установленных с зазором «С» между собой керамических блоков.

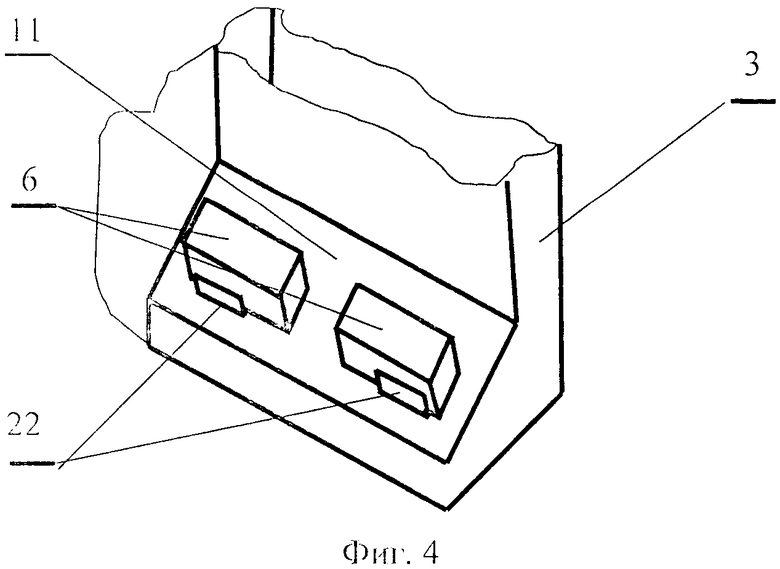

На фиг.4 представлен вид на накопитель тепловой энергии, выполненный в виде двух установленных с зазором между собой и с зазором между стенками корпуса котла керамических блоков.

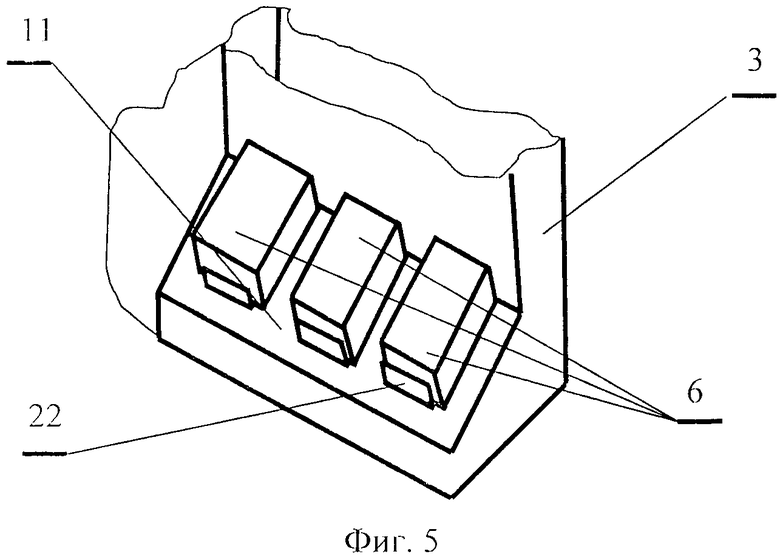

На фиг.5 представлен вид на накопитель тепловой энергии выполненный в виде трех установленных с зазором между собой и боковыми стенками корпуса котла керамических блоков.

Предлагаемый способ осуществляется при помощи отопительного котла, состоящего из полого корпуса 1, заполненного теплоносителем 2. В корпусе 1 боковые стенки связаны между собой при помощи полой заполненной теплоносителем 2 перегородки 3, выполненной перевернутой Г-образной формы. Между выступом 4 Г-образной перегородки и выступом 5 корпуса на верхней наклонной поверхности выступа 4 перегородки 3 смонтирован накопитель тепловой энергии, выполненный в виде установленных продольно газовому потоку керамических блоков 6. Пунктиром на чертеже показаны возможные изменения размеров керамических блоков 6. Позицией 7 показан керамический блок с максимальными размерами. При этом, начиная сверху, угол наклона поверхностей выступов корпуса и выступа перегородки увеличивается. На входе газового потока с не полностью сгоревшим топливом, на боковых стенках корпуса смонтированы каналы 8 подвода воздуха на дожигание топлива. Верхние поверхности 9 и 10 выступов корпуса и верхняя поверхность 11 Г-образной перегородки выполнены под углами α, β, γ наклона, равными 10-30°. Патрубок 12 подвода воды смонтирован в нижней части корпуса 1. Патрубок 13 отвода воды смонтирован в верхней части корпуса 1. Засыпной бункер 14 замыкается на топочную камеру 15 с колосниковой решеткой 16, под которой расположен зольный бункер 17. На верхней поверхности котла выполнены две плотно закрывающиеся крышки - крышка 18 для загрузки топлива в бункер 14 и крышка 19 для очистки поверхностей выступов и газохода в целом. В верхней части газоходного канала 20 установлен газоотводящий патрубок 21 для отвода продуктов сгорания. Накопитель 6 тепловой энергии выполнен из керамических блоков 7, смонтированных с зазором между собой и установленных параллельно друг другу и газовому потоку. В вариантном исполнении между керамическими блоками 7 и боковыми стенками корпуса котла также может быть выполнен зазор. По высоте керамические блоки 7 могут быть выполнены от 0,25 до 1,0 меньшего расстояния между верхним выступом 5 корпуса и выступом 4 перегородки. Варианты изменения размеров керамических блоков 6 по высоте показаны пунктирной линией.

Керамические блоки 6 удерживаются на наклонной поверхности 11 выступа 4 Г-образной перегородки 3 при помощи упоров 22.

Предлагаемый способ осуществляется следующим образом. После розжига котла газы с частицами не сгоревшего топлива, охватывая выступ 4 Г-образной перегородки и касаясь верхней поверхности нижнего выступа корпуса, частично отдают тепло теплоносителю и по газоходному каналу 20 поднимаются вверх. При подходе газового потока к накопителю 6 тепловой энергии происходит дожигание частиц топлива при помощи подаваемого через установленные перед входом в зону накопителя каналы 8 вторичного воздуха и тепла, аккумулированного керамическими блоками 6 накопителя. Поскольку канал подачи вторичного воздуха выполнен перед входом газового потока в зону накопителя тепловой энергии и сопровождает горящие частицы топлива вдоль керамических блоков 6, происходит более полное дожигание топлива. Тепло от сгоревшего топлива через газы передается теплоносителю 2, находящемуся в рубашке и выступах корпуса котла и в полой связанной с рубашкой перегородке 3. Газовый поток в вариантном исполнении может проходить как между смонтированными с зазором между собой керамическими блоками 6, установленными параллельно движению газового потока, так и с зазором между боковыми стенками корпуса 1.

Поток газов и несгоревшего топлива в зоне накопителя тепловой энергии в зависимости от вида топлива, его фракционности, а также в зависимости от размеров по высоте и по длине керамических блоков 6 накопителя пропускают несколькими вариантами, один из которых обеспечивает проход потока газов с частицами несгоревшего топлива через зону накопителя тепловой энергии через зазоры между вдоль расположенных элементов накопителя тепловой энергии и поверхностями выступов, выполненных на задней стенке корпуса и Г-образного выступа на перегородке, и боковыми стенками корпуса, и другой обеспечивает проход потока газов с частицами несгоревшего топлива через зазоры между вдоль расположенных элементов накопителя тепловой энергии, поверхностями выступов, выполненных на задней стенке корпуса и выступа Г-образной перегородки, и боковыми стенками корпуса.

Выполнение керамических блоков 6, смонтированных в газоходе между верхним выступом корпуса и выступом перегородки, по высоте равными 0,25-1,0 меньшего расстояния между указанными выступами, в сочетании с их выполнением по длине, равной 0,2-1,0 ширины выступа Г-образной перегородки, позволяет в зависимости от количества несгоревших первоначально частиц топлива, от вида топлива, его фракционности использовать всю поверхность накопителя тепловой энергии и более полно и эффективно дожигать не сгоревшие частицы топлива, повышая КПД котла.

Выполнение верхних поверхностей выступов корпуса и перегородки под углом наклона в 10-30° в сочетании с их выполнением под увеличивающимся углом наклона сверху вниз позволяет частицам золы и сажи ссыпаться вниз в зольный бункер 16.

Конкретный пример осуществления предлагаемого способа.

После розжига котла при использовании в качестве топлива каменного угля ДР-1 Кузбасского месторождения дымовые газы с частицами не полностью сгоревшего топлива, охватывая выступ 4 Г-образной перегородки и касаясь нижнего выступа корпуса, начинали отдавать тепло теплоносителю 2, находящемуся в полости корпуса, выступов корпуса и перегородки, и поднимались вверх по газоходному каналу 20. Керамические блоки 6 накопителя тепловой энергии по высоте были выполнены равными 0,6 минимального расстояния между верхним выступом корпуса и наклонной поверхностью выступа перегородки 3. Зазор между керамическими блоками накопителя тепловой энергии выполнен был равным 0,5 ширины керамического блока 6. При подходе газового потока к накопителю тепловой энергии при вторичной подаче воздуха происходило дожигание частиц топлива при помощи температуры и тепла, аккумулированного керамическими блоками 6 накопителя. Поскольку канал подачи вторичного воздуха выполнен перед входом газового потока в зону накопителя тепловой энергии, а подаваемый им воздух сопровождал частицы топлива вдоль керамических блоков 6, в результате чего происходило более полное дожигание топлива. Тепло от сгоревшего топлива через газы передавалось теплоносителю 2, находящемуся в рубашке и выступах корпуса котла и в полой связанной с рубашкой перегородке 3. Газовый поток проходил между смонтированных с зазором между собой керамических блоков 6, установленных параллельно движению газового потока. В вариантном выполнении предлагаемого способа газовый поток проходил между смонтированных с зазором между собой керамических блоков 6 и с зазором с боковыми стенками корпуса 1.

Выполнение верхних поверхностей выступов корпуса и перегородки под углом наклона 10-30° в сочетании с их выполнением под увеличивающимся углом наклона сверху вниз позволяет частицам золы и сажи ссыпаться вниз в зольный бункер 17.

Второй конкретный пример выполнения предлагаемого способа.

После розжига котла при использовании в качестве топлива бурого угля дымовые газы с частицами не полностью сгоревшего топлива, охватывая выступ 4 Г-образной перегородки и касаясь нижнего выступа корпуса, начинали отдавать тепло теплоносителю 2, находящемуся в полости корпуса, выступов корпуса и перегородки, и поднимались вверх по газоходному каналу 20. Керамические блоки 6 накопителя тепловой энергии по высоте были выполнены равными 1,0 минимального расстояния между верхним выступом корпуса и наклонной поверхностью выступа перегородки 3 и по длине на всю ширину выступа 4 Г-образной перегородки 3. Количество керамических блоков 6 было увеличено до 3-х с соответственно уменьшенной их шириной, зазор между керамическими блоками накопителя тепловой энергии выполнен был равным 0,4 ширины керамического блока 6. Зазор между крайними блоками 6 и боковой стенкой был выполнен равным 0,3 ширины керамического блока. При подходе газового потока к накопителю тепловой энергии при вторичной подаче воздуха происходило дожигание частиц топлива при помощи температуры и тепла, аккумулированного керамическими блоками 6 накопителя. Поскольку канал подачи вторичного воздуха выполнен перед входом газового потока в зону накопителя тепловой энергии, а подаваемый им воздух сопровождал частицы топлива вдоль керамических блоков 6, в результате чего происходило более полное дожигание топлива. Тепло от сгоревшего топлива через газы передавалось теплоносителю 2, находящемуся в рубашке корпуса котла и в полой связанной с рубашкой перегородке 3. Газовый поток проходил между смонтированных с зазором между собой керамических блоков 6 и с зазором между смонтированных с зазором между собой керамических блоков 21 с боковыми стенками корпуса.

Оптимальным углом наклона верхней поверхности верхнего выступа 5 является угол, равный 12°28', углом наклона верхней поверхности перегородки 3 является угол, равный 14°50', углом наклона верхней поверхности нижнего выступа корпуса 1 является угол, равный 15°26'.

В настоящее время на предприятии при помощи изготовленных опытных котлов проведены испытания, которые показали положительные результаты. При дожигании топлива предлагаемы способом коэффициент полезного действия котла увеличился до 7-10%, упрощена конструкция котла, снижен расход тепловой энергии на разогрев котла.

Принято решение об использовании предлагаемого способа при эксплуатации водогрейных котлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОГРЕЙНЫЙ ТВЕРДОТОПЛИВНЫЙ КОТЕЛ | 2007 |

|

RU2363888C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2380612C1 |

| ВОДОГРЕЙНЫЙ ВОДОТРУБНЫЙ КОТЕЛ | 1993 |

|

RU2034193C1 |

| Топка для сжигания древесных отходов | 1984 |

|

SU1146516A1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ ПОМЕЩЕНИЙ | 2023 |

|

RU2812546C1 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2425294C1 |

| КОТЕЛ С НАХОДЯЩИМСЯ ПОД ДАВЛЕНИЕМ ВНУТРЕННИМ ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ, ЭЛЕКТРИЧЕСКАЯ ГЕНЕРИРУЮЩАЯ СИСТЕМА И ПЕЧЬ С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 1994 |

|

RU2123637C1 |

| Горизонтальная циклонная топка | 1989 |

|

SU1806309A3 |

| КОТЕЛ ПАРОВОЙ С ВИХРЕВОЙ СДВОЕННОЙ ТОПКОЙ | 2009 |

|

RU2406927C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ, РАБОТАЮЩИЙ НА БИОТОПЛИВЕ, ПРЕИМУЩЕСТВЕННО ИЗ СОЛОМЫ В БРИКЕТАХ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2004 |

|

RU2263852C1 |

Изобретение относится к теплоэнергетике и может быть использовано в пылеугольных котлах. Способ сжигания топлива заключается в подаче топлива в топку, розжиге топлива, подаче воздуха в топку, дожигании топлива с дополнительной подачей воздуха с использованием накопителя тепловой энергии, отборе тепловой энергии; при этом направление газов от сгоревшего топлива осуществляют по восходящему лабиринтному газоходу, в наклонной части которого газы с не полностью сгоревшими частицами топлива пропускают вдоль керамических блоков накопителя тепловой энергии и дожигают, при этом подачу воздуха на дожигание топлива осуществляют при подходе потока газов с несгоревшим полностью топливом к накопителю тепловой энергии. Поток газов с частицами несгоревшего топлива в зоне накопителя тепловой энергии пропускают через зазоры вдоль и между установленными параллельно движению газового потока керамическими блоками накопителя тепловой энергии и поверхностями выступов, выполненными на задней стенке корпуса и Г-образного выступа на перегородке. При дожигании топлива предлагаемым способом коэффициент полезного действия котла увеличился до 7-10%, упрощена конструкция котла, снижен расход тепловой энергии на разогрев котла. 2 з.п. ф-лы, 5 ил.

1. Способ сжигания топлива, заключающийся в подаче топлива в топку, розжиге топлива, подаче воздуха в топку, дожигании топлива с дополнительной подачей воздуха с использованием накопителя тепловой энергии, отборе тепловой энергии, отличающийся тем, что направление газов от сгоревшего топлива осуществляют по восходящему лабиринтному газоходу, в наклонной части которого газы с не полностью сгоревшими частицами топлива пропускают вдоль керамических блоков накопителя тепловой энергии и дожигают, при этом подачу воздуха на дожигание топлива осуществляют при подходе потока газов с несгоревшим полностью топливом к накопителю тепловой энергии.

2. Способ по п.1, отличающийся тем, что поток газов с частицами несгоревшего топлива в зоне накопителя тепловой энергии пропускают через зазоры вдоль и между установленными параллельно движению газового потока керамическими блоками накопителя тепловой энергии и поверхностями выступов, выполненных на задней стенке корпуса и Г-образного выступа на перегородке.

3. Способ по п.1, отличающийся тем, что поток газов с частицами несгоревшего топлива через зону накопителя тепловой энергии пропускают через зазоры между вдоль расположенных элементов накопителя тепловой энергии и поверхностями выступов, выполненных на задней стенке корпуса и Г-образного выступа на перегородке, и боковыми стенками корпуса.

| ВОДОГРЕЙНЫЙ ТВЕРДОТОПЛИВНЫЙ КОТЕЛ | 2007 |

|

RU2363888C1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2007 |

|

RU2374568C2 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 2005 |

|

RU2285208C1 |

| MD 20070101 A, 31.03.2009 | |||

| Способ прогнозирования эффективности лечения депрессий трициклическими антидепрессантами | 1990 |

|

SU1755195A1 |

| АВТОМАТИЗИРОВАННЫЙ УГОЛЬНЫЙ КОТЕЛ | 2010 |

|

RU2451239C2 |

Авторы

Даты

2014-06-27—Публикация

2012-12-07—Подача