Изобретение относится к испарительному узлу, в частности для отопителя транспортного средства, содержащему носитель испарительной среды с основанием, пористую испарительную среду на одной стороне основания и электрически возбуждаемый запальный элемент.

Из ЕР 1568525 известен испарительный узел, в котором на носителе, выполненном из керамического материала с хорошей теплопроводностью, расположена пористая испарительная среда в виде слоя нетканого материала. На обратной стороне носителя испарительной среды расположен отопительный узел с испарительным нагревательным элементом на держателе, выполненном с зигзагообразно проходящим нагревательным проводом. Испарительный нагревательный элемент находится в контакте с обратной стороной носителя испарительной среды и нагревает тем самым его и расположенную на его передней стороне пористую испарительную среду, что способствует испарению топлива из нее. Держатель снабжен проходящим перпендикулярно ему выступом, который на своей внешней периферии несет также зигзагообразно намотанный нагревательный провод запального элемента. Этот выступ входит в соответствующий полый выступ на носителе испарительной среды и находится тем самым в выполненной в ней выемке. Запальный элемент, с одной стороны, и испарительный нагревательный элемент, с другой стороны, могут электрически возбуждаться независимо друг от друга для создания соответственно условия зажигания и способствующего испарению нагрева.

В ЕР 1275901 А2 раскрыта испарительная горелка для отопителя транспортного средства, в которой выполненный чашеобразным носитель несет на одной стороне своего основания многослойную пористую испарительную среду. На обращенной от этой стороны обратной стороне в углублении расположен испарительный нагревательный элемент с зигзагообразно намотанным нагревательным проводом. Для воспламенения образованной в камере сгорания топливно-воздушной смеси выполненный в виде штифта накаливания запальный элемент проходит через основание в предусмотренной для этого выемке и через пористую испарительную среду в предусмотренной для этого выемке и входит тем самым во внутренний объем камеры сгорания.

Задачей изобретения является создание испарительного узла, в частности для отопителя транспортного средства, который при конструктивно простом и компактном выполнении обеспечивал бы улучшение характеристик горения или воспламенения.

Согласно изобретению эта задача решается посредством испарительного узла, в частности для отопителя транспортного средства, содержащего носитель испарительной среды с основанием, пористую испарительную среду на одной стороне основания и электрически возбуждаемый запальный элемент.

При этом предусмотрено, что запальный элемент заделан в материал основания.

В предложенной конструкции запальный элемент заделан в материал основания носителя испарительной среды. Это значит, что этот материал охватывает запальный элемент, по меньшей мере, на значительном участке его поверхности, в частности на его стороне, обращенной к одной стороне основания. Это значит, что запальный элемент не проходит ни через носитель, ни через пористую испарительную среду. Таким образом, можно избежать, в частности, выемки, обычно выполняемой в зоне пористой испарительной среды, что, с одной стороны, улучшает характер распределения топлива, поскольку отсутствуют зоны выемок, через которые не протекает топливо. С другой стороны, при очень хорошем, тем не менее, термическом взаимодействии между запальным элементом и пористой испарительной средой или испаряющимся с нее топливом достигается увеличение поверхности испарения топлива.

В одном особенно предпочтительном варианте выполнения испарительного узла может быть предусмотрено, что в материал основания заделан электрически возбуждаемый испарительный нагревательный элемент. Следовательно, здесь в технологическом отношении испарительный нагревательный элемент обрабатывается так же, как и запальный элемент, так что, например, оба этих электрически возбуждаемых элемента могут быть заделаны в основание за одну операцию, например при изготовлении носителя испарительной среды в процессе спекания.

Для достижения равномерного термического взаимодействия испарительный нагревательный и запальный элементы позиционированы в основании, в основном в одной плоскости заделки. При этом, в частности, может быть предусмотрено, что толщина материала основания между испарительным нагревательным элементом и выполненной на одной стороне поверхностью основания в основном соответствует толщине материала основания между запальным элементом и поверхностью.

Равномерному характеру испарения топлива может способствовать то, что испарительный нагревательный элемент охватывает в форме кругового сегмента зону входного отверстия для жидкости в основании. Предпочтительно при таком выполнении испарительного нагревательного элемента может быть предусмотрено, что запальный элемент расположен в зоне разрыва кругового сегмента испарительного нагревательного элемента. Таким образом, основание или образованная на одной его стороне поверхность может использоваться эффективным образом.

Запальный элемент может быть выполнен в виде диска, преимущественно кругового диска, так что его, как и испарительный нагревательный элемент, следует рассматривать, например, не как зигзагообразно намотанный нагревательный провод, а как плоскостной вытянутый нагревательный элемент.

Чтобы дополнительно улучшить характер воспламенения, предусмотрено проходящее через основание входное отверстие для воздуха для воспламенения. Если при этом дополнительно предусмотрено, что отверстие для воздуха для воспламенения проходит через запальный элемент, то одновременно гарантировано, что этот воздух будет входить на том участке объема, где за счет запального элемента создаются необходимые для воспламенения термические условия.

В частности, при выполнении запального и испарительного нагревательного элементов в виде плоскостных элементов предпочтительно, если запальный элемент и/или испарительный нагревательный элемент выполнен из проводящего керамического материала, например нитрида титана, преимущественно из Al2O3/TiN.

Чтобы при заделке запального и испарительного нагревательного элементов простым образом достичь их электрической изоляции, предложено, что носитель испарительной среды выполнен из изолирующего керамического материала. Здесь для выполнения носителя может применяться, например, оксид алюминия, т.е. Аl2О3.

Пористая испарительная среда может быть выполнена, например, из металлической пены. Она может быть фиксирована на одной стороне носителя или его основания для достижения лучшего термического контакта.

Изобретение относится далее к испарительной горелке, в частности для отопителя транспортного средства с испарительным узлом.

Изобретение более подробно описано ниже со ссылкой на прилагаемые чертежи, на которых представлено следующее:

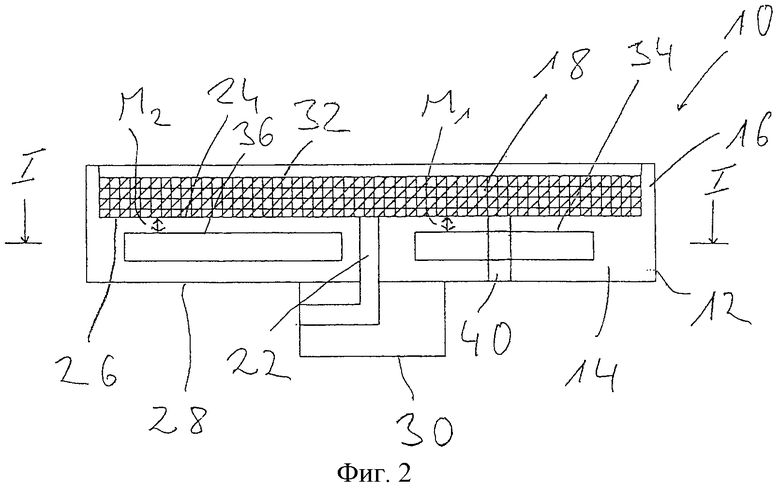

фиг.1 - испарительный узел в разрезе по линии I-I по фиг.2;

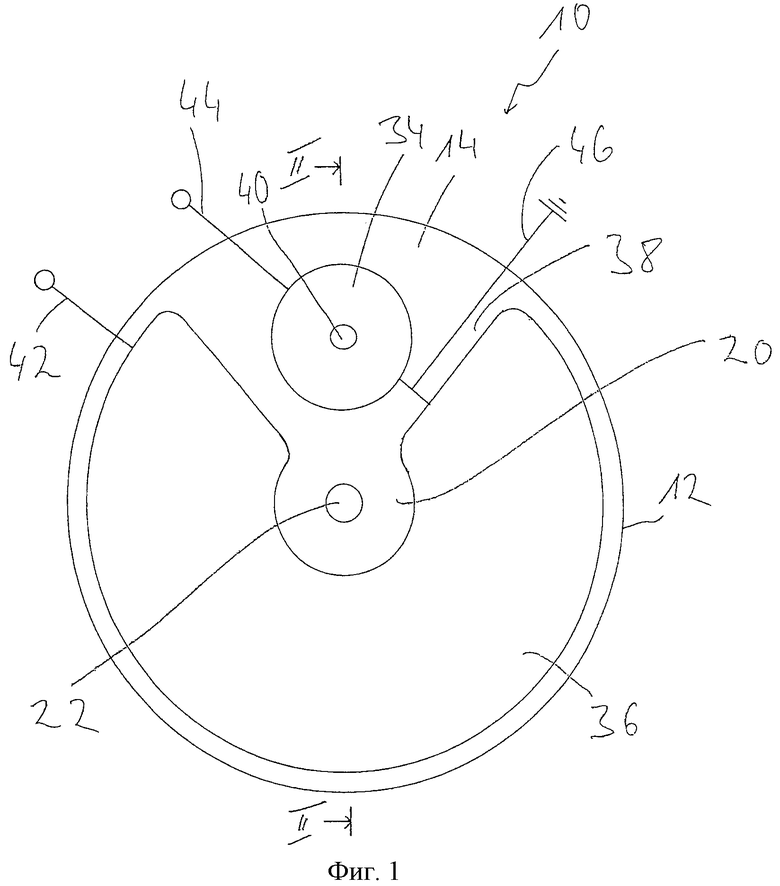

фиг.2 - испарительный узел в разрезе по линии II-II по фиг.1.

На фиг.1 и 2 испарительный узел обозначен, в целом, поз.10. Он содержит выполненный здесь преимущественно чашеобразным носитель 12 испарительной среды с основанием 14 и периферийной стенкой 16. В охватываемом основанием 14 и периферийной стенкой 16 объеме расположена пористая испарительная среда 18, выполненная преимущественно из металлической пены. Также может применяться керамическая пена. Пористость испарительной среды может составлять, в частности, при применении этих материалов, более 90%. Следует учесть, что могут применяться и другие испарительные среды, например нетканый или плетеный материал и т.п., или многослойная конструкция.

В расположенной по центру основания 14 топливовпускной зоне 20 выполнено проходящее через основание 14 топливовпускное отверстие 22, которое доходит до прилегающей к поверхности 24 основания 14 и обращенной, например, от камеры сгорания обратной стороны 26 испарительной среды 18. На обращенной от пористой испарительной среды 18 обратной стороне 28 основания 14 может быть предусмотрен или фиксирован подводящий топливопровод 30. Таким образом, жидкое топливо или испаряемая среда может подаваться в центральную часть дискообразной пористой испарительной среды 18, например, с круговым внешним периферийным контуром, распределяться в ней за счет капиллярного действия и, при случае, также под действием силы тяжести, а затем испаряться, например, на обращенной к камере сгорания передней стороне 32 пористой испарительной среды 18.

В основание 14 носителя 12 заделан выполненный, например, также с круговым внешним периферийным контуром дискообразный, электрически возбуждаемый запальный элемент 34. Далее в основание 14 носителя 12 в той же плоскости заделан испарительный нагревательный элемент 36. Последний выполнен в форме кольцевого сегмента и преимущественно концентрично охватывает топливовпускную зону 20 или топливовпускное отверстие 22. Запальный элемент 34 позиционирован в зоне 38 разрыва кольцевого сегмента, так что в основном весь охватывающий топливовпускную зону 20 участок основания можно использовать для размещения обоих электрически возбуждаемых элементов 34, 36.

В зоне, в которой запальный элемент 34 размещен в основании 14 или заделан в него, предусмотрено входное отверстие 40 для воздуха для воспламенения, которое проходит через основание 14 и запальный элемент 34 преимущественно в его центральной части.

Для электрического контактирования обоих электрически возбуждаемых элементов 34, 36 каждый из них может находиться в соединении с проходящим через основание 14 или выступающим из него управляющим выводом 42, 44 соответственно, которые для приложения напряжения возбуждения могут быть соединены с устройством управления. Общий массовый вывод 46, находящийся в соединении с обоими электрически возбуждаемыми элементами 34, 36 и также проходящий через основание 14 или носитель 12 испарительной среды, позволяет создать определенные потенциальные условия.

Запальный 34 и испарительный нагревательный 36 элементы выполнены, как видно на фиг.1, плоскостными, т.е. в форме кольцевого сегмента или кругового диска. Они обеспечивают нагрев основания 14 на большой площади и тем самым равномерное испарение топлива, например, по сравнению с зигзагообразно намотанными нагревательными проводами. Для этого запальный 34 и испарительный нагревательный 36 элементы могут быть изготовлены, например, из проводящего керамического материала, например Al2O3/TiN, Si3N4/TiN или ITO, способом спекания, трафаретной печати или порошковой металлизации. Изменяя долю нитрида титана в оксиде алюминия, можно влиять на проводимость запального 34 и испарительного нагревательного 36 элементов.

Заделка запального 34 и испарительного нагревательного 36 элементов в носитель 12 испарительной среды может достигаться за счет того, что носитель 12, преимущественно из изолирующего керамического материала, такого как Аl2О3, изготавливается в процессе спекания, причем оба электрически возбуждаемых элемента 34, 36 укладываются в спекаемый порошкообразный материал или также покрываются им, в результате чего возникает слой заделки на фиг.2. При этом преимущественно толщина M1 материала между обращенной к пористой испарительной среде 18 стороной запального элемента 34 и поверхностью 24 в основном равна толщине М2 материала между обращенной к пористой испарительной среде 18 стороной испарительного нагревательного элемента 36 и поверхностью 24. Таким образом, можно обеспечить равномерное термическое взаимодействие этих обоих электрически возбуждаемых элементов 34, 36 с пористой испарительной средой 18. Кроме того, входное отверстие 40 для воздуха для воспламенения гарантирует, что, в частности, на том участке объема камеры сгорания, где запальный элемент 34 создает для воспламенения достаточно высокие температуры, в распоряжении имеется также достаточно воздуха, уже подогретого самим запальным элементом 34.

Подводящий топливопровод 30 может быть соединен с носителем 12 испарительной среды, например, пайкой, для этого на носитель 12 там, где должно осуществляться это паяное соединение, может напыляться металлический материал, чтобы достичь более высокой прочности соединения. Также возможны и другие виды соединения, такие как спекание или ввинчивание подводящего топливопровода 30 в носитель 12.

За счет заделки запального элемента 34 в носитель 12 предотвращаются сквозные отверстия в пористой испарительной среде 18, благодаря чему она, с одной стороны, имеет увеличенную поверхность 32 для испарения топлива, а с другой стороны, это не ухудшает характер его распределения во внутреннем объеме испарительной среды 18. Кроме того, возникает компактный узел, который в виде конструктивного блока может быть интегрирован, например, в испарительную горелку отопителя транспортного средства. Опасность повреждения запального 34 или испарительного нагревательного 36 элементов устранена за счет его заделки в носитель 12 испарительной среды.

В этой связи следует указать на то, что заделка в смысле изобретения означает, что запальный 34 и испарительный нагревательный 36 элементы в основном на части своей поверхности, преимущественно на всей поверхности, окружены материалом носителя 12, например, за счет того, что они помещаются в материал носителя 12 при его изготовлении. Однако, разумеется, можно сделать выемки, например, для электрического контактирования или вывести показанные на фиг.1 выводы на носителе 12.

Компактной конструкции может далее способствовать то, что также пористая испарительная среда 18 фиксируется на поверхности 24 или на внутренней периферийной поверхности периферийной стенки 16 преимущественно с материальным замыканием, например пайкой.

Следует учесть, что запальный элемент 34 и/или испарительный нагревательный элемент 36 может иметь иные геометрические формы, нежели показанные на фиг.1. В частности, также запальный элемент 34 может быть выполнен в форме кольцевого сегмента, который при сохранении разрыва к испарительному нагревательному элементу 36 в основном заполняет зону 38 разрыва кольцевого сегмента. Также доля поверхности запального 34 и испарительного нагревательного 36 элементов может быть иной, нежели показано, причем, в принципе, должно быть предусмотрено, чтобы испарительный нагревательный элемент 36 занимал или нагревал больший участок поверхности 24, т.е. имел большую поверхность, обращенную к поверхности 24, а запальный элемент 34, который для создания более высоких температур эксплуатируется, правда, с более высоким напряжением возбуждения, должен создавать, однако, в принципе, эти более высокие температуры только в локально ограниченной зоне.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬНАЯ ГОРЕЛКА, СПОСОБ ЕЕ ОЧИСТКИ И СПОСОБ КОНТРОЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В НЕЕ | 2002 |

|

RU2287109C2 |

| УЗЕЛ КАМЕРЫ СГОРАНИЯ | 2018 |

|

RU2705876C1 |

| УЗЕЛ КАМЕРЫ СГОРАНИЯ И ЗАПАЛЬНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2561349C2 |

| КАТАЛИТИЧЕСКАЯ ГОРЕЛКА, В ЧАСТНОСТИ, ДЛЯ ОТОПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2573862C2 |

| КОРПУС КАМЕРЫ СГОРАНИЯ ДЛЯ ИСПАРИТЕЛЬНОЙ ГОРЕЛКИ И УЗЕЛ КАМЕРЫ СГОРАНИЯ | 2006 |

|

RU2310128C1 |

| СПОСОБ ЗАПУСКА ИСПАРИТЕЛЬНОГО УСТРОЙСТВА | 2003 |

|

RU2270799C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОТАЮЩЕГО НА ТОПЛИВЕ ОТОПИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2708514C1 |

| Запальная свеча | 1983 |

|

SU1195919A3 |

| УЗЕЛ КАМЕРЫ СГОРАНИЯ ДЛЯ РАБОТАЮЩЕГО НА ТОПЛИВЕ ОТОПИТЕЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2021 |

|

RU2755430C1 |

| ОТОПИТЕЛЬ, В ЧАСТНОСТИ, ДЛЯ АВТОМОБИЛЯ | 2005 |

|

RU2290327C1 |

Изобретение относится к испарительному узлу для отопителя транспортного средства. Испарительный узел содержит носитель (12) испарительной среды с основанием (14), пористую испарительную среду (18) на одной стороне основания (14) и электрически возбуждаемый запальный элемент (34). Запальный элемент заделан в материал основания (14) таким образом, что материал охватывает запальный элемент на значительном участке его поверхности. Запальный элемент не проходит ни через носитель испарительной среды, ни через пористую испарительную среду (18). Достигается улучшение характеристик горения или воспламенения. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Испарительный узел, в частности для отопителя транспортного средства, содержащий носитель (12) испарительной среды с основанием (14), пористую испарительную среду (18) на одной стороне основания (14) и электрически возбуждаемый запальный элемент (34), причем запальный элемент заделан в материал основания (14)таким образом, что материал охватывает запальный элемент (34), по меньшей мере на значительном участке его поверхности, при этом запальный элемент (34) не проходит ни через носитель (12) испарительной среды, ни через пористую испарительную среду (18).

2. Узел по п.1, отличающийся тем, что в материал основания (14) заделан электрически возбуждаемый испарительный нагревательный элемент (36).

3. Узел по п.2, отличающийся тем, что испарительный нагревательный элемент (36) и запальный элемент (34) позиционированы в основном в одной плоскости заделки в основании (14).

4. Узел по п.2 или 3, отличающийся тем, что толщина (M2) материала основания (14) между испарительным нагревательным элементом (36) и образованной на одной стороне поверхностью (24) основания (14) в основном соответствует толщине (M1) материала основания между запальным элементом (34) и поверхностью (24).

5. Узел по п.2, отличающийся тем, что испарительный нагревательный элемент (36) окружает зону (30) входного отверстия для жидкости в основании (14).

6. Узел по п.5, отличающийся тем, что запальный элемент (34) расположен в зоне (38) разрыва кругового сегмента испарительного нагревательного элемента (36).

7. Узел по п.1, отличающийся тем, что запальный элемент (34) выполнен в виде диска, предпочтительно кругового диска.

8. Узел по п.1, отличающийся тем, что он содержит входное отверстие (40) для воздуха для воспламенения, проходящее через основание (14).

9. Узел по п.8, отличающийся тем, что входное отверстие (40) для воздуха для воспламенения проходит через запальный элемент (34).

10. Узел по п.1, отличающийся тем, что запальный элемент (34) и/или испарительный нагревательный элемент (36) выполнен из проводящего керамического материала.

11. Узел по п.1, отличающийся тем, что запальный элемент (34) и/или испарительный нагревательный элемент (36) выполнен из нитрида титана, в основном Al2O3/TiN.

12. Узел по п.1, отличающийся тем, что носитель испарительной среды выполнен из изолирующего керамического материала.

13. Узел по п.1, отличающийся тем, что носитель испарительной среды выполнен из оксида алюминия.

14. Узел по п.1, отличающийся тем, что пористая испарительная среда (18) выполнена из металлической пены.

15. Испарительная горелка, в частности, для отопителя транспортного средства, содержащая испарительный узел (10) по любому из пп.1-14.

| DE 10251438 B3, 15.01.2004 | |||

| DE 3722093 A1, 21.01.1988 | |||

| US 5993197 A1, 30.11.1999 | |||

| DE 10005376 A1, 17.08.2000 | |||

| US 6347936 B1, 19.02.2002 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДАЧИ ПРУТКОВОГО МАТЕРИАЛА В РЕВОЛЬВЕРНЫХ СТАНКАХ | 1925 |

|

SU4631A1 |

Авторы

Даты

2014-06-27—Публикация

2012-06-20—Подача