Область техники, к которой относится изобретение

Настоящее изобретение относится к скважинным инструментам, применяемым при операциях бурения нефтяных и газовых скважин, более конкретно к гидравлическому установочному устройству в сборе, которое может использоваться для приведения в действие якорей обсадных хвостовиков и других скважинных инструментов, а также к инструментам и способам, использующим новое гидравлическое установочное устройство в сборе.

Уровень техники

Углеводороды, такие как нефть и газ, могут извлекаться из различных типов формаций геологической среды. Эти формации, как правило, состоят из пористого слоя, такого как известняк и песчаник, покрытый непористым слоем. Углеводороды не могут подняться через непористый слой, и поэтому пористый слой образует пласт-коллектор, в котором могут накапливаться углеводороды. В геологической среде бурят скважину, пока не будет достигнут нефтегазоносный пласт. После этого углеводороды могут притекать из пористого пласта в скважину.

В одном из, возможно, самых основных вариантов роторных методов бурения буровое долото крепится к набору трубных секций, называемых «бурильной колонной». Бурильную колонну подвешивают на буровой вышке и вращают при помощи электродвигателя, расположенного в вышке. По мере увеличения глубины в процессе бурения бурильная колонна удлиняется за счет добавления новых трубных секций.

Промывочная жидкость, или «буровой раствор», закачивается в бурильную колонну, проходит через долото и поступает в ствол скважины. Эта жидкость служит для смазки бурового долота и выноса бурового шлама назад на поверхность с его удалением из процесса бурения. Однако по мере бурения ствола скважины на большую глубину и прохождения через нефтегазоносные (продуктивные) пласты возникает необходимость управления добычей углеводородного сырья до заканчивания скважины и установки необходимого добывающего оборудования. Буровой раствор также используется для обеспечения этого управления. Таким образом, гидростатическое давление, создаваемое буровым раствором в стволе скважины относительно гидростатического давления углеводородов в пласте, регулируется за счет изменения плотности бурового раствора, благодаря чему осуществляется управление потоком углеводородов из пласта.

Когда буровое долото достигает необходимой глубины, трубы или обсадные колонны большего диаметра помещают в скважину и цементируют в стволе скважины, чтобы предотвратить обрушение стенок ствола. После этого обсадную колонну перфорируют на уровне нефтеносного пласта, чтобы нефть могла поступать в обсаженную скважину. При необходимости осуществляются различные процессы заканчивания в целях увеличения максимальной величины потока из пласта. Бурильную колонну извлекают и заменяют эксплуатационной обсадной колонной. Клапаны и другое добывающее оборудование устанавливают в скважину так, чтобы углеводороды могли управляемым способом притекать из пласта в обсаженную скважину и поступать через эксплуатационную обсадную колонну на поверхность для хранения и транспортировки.

Однако этот упрощенный процесс бурения редко удается осуществить в реальных условиях. По ряду причин современная нефтяная скважина будет иметь не только обсадную колонну, идущую от поверхности, но также одну или несколько труб, т.е. «обсадных труб» меньшего диаметра, проходящих через всю или часть обсадной колонны. Когда эти «обсадные трубы» не идут до поверхности, а вместо этого монтируются в другой обсадной колонне, их называют «хвостовиками». Однако независимо от терминологии современная нефтяная скважина по существу, как правило, включает ряд труб, полностью или частично находящихся внутри других труб.

Такие «телескопические» трубы, например, могут понадобиться, чтобы защитить грунтовые воды от воздействия бурового раствора. Хвостовик можно использовать для эффективной изоляции водоносного горизонта от ствола скважины в процессе бурения. Кроме того, по мере бурения скважины на большую глубину, особенно если она проходит через ранее истощенные коллекторы или пласты с различной пористостью и давлением, становится все труднее управлять добычей по всей глубине ствола скважины. Буровой раствор, который уравновешивал бы гидростатическое давление в пласте на одной глубине, может оказаться слишком тяжелым или легким для пласта, находящегося на другой глубине. Таким образом, может оказаться необходимым бурить скважину в несколько этапов, обсаживая один участок перед бурением и обсаживанием следующего участка. Части существующей обсадной колонны также могут выходить из строя и требовать выполнения ремонтных накладок путем установки ремонтных колонн-хвостовиков внутри поврежденных участков обсадной колонны.

Традиционный подход к установке хвостовика в имеющейся обсадной колонне состоял в присоединении хвостовика к якорю, то есть подвесному устройству, или «подвеске» хвостовика. Традиционные якоря включают различные виды механических шлипсовых узлов, которые присоединяются к хвостовику. Сами шлипсы, как правило, выполнены в форме конусов или клиньев, имеющих зубцы или шероховатые поверхности. Типовое подвесное устройство включает относительно большое количество шлипсов, до шести и больше. Спускной и (или) установочный инструмент применяется, чтобы установить якорь на место и перевести шлипсы из первоначального, нерабочего положения в рабочее положение, в котором они могут захватывать и входить в сцепление с имеющейся обсадной колонной. Установочные механизмы, как правило, являются либо гидравлическими устройствами, которые приводятся в действие путем увеличения гидравлического давления в инструменте, либо механическими устройствами, приводимыми в действие путем вращения, подъема или спуска инструмента, или комбинации каких-либо из этих действий.

Такие механические клиновые (шлипсовые) подвески могут быть рассчитаны таким образом, чтобы обеспечивать достаточную опору, выдерживающую вес длинных хвостовиков. Однако на практике клинья, конусы и подобные приспособления, предназначенные для захвата имеющейся обсадной колонны, могут частично вытягиваться при прохождении инструмента через имеющуюся обсадную колонну, вызывая прихватывание подвески. Они могут также отламываться и мешать другим инструментам, уже находящимся в скважине, или затруднять последующий спуск других инструментов в обсадную колонну. Кроме того, если между хвостовиком и имеющейся обсадной колонной требуется уплотнение, с такими якорями необходимо использовать отдельные «пакеры».

Один из подходов, позволяющих избежать таких проблем, состоит до известной степени в полном устранении якоря. А именно, вместо присоединения хвостовика к якорю, часть самого хвостовика удлиняется, входя в контакт с имеющейся обсадной колонной и делая хвостовик по существу самонесущим и самоуплотняющимся. Поэтому обсадную колонну-хвостовик выполняют из достаточно пластичного металла, допускающего радиальное расширение хвостовика или чаще, части хвостовика, входящей в контакт с имеющейся обсадной колонной. Для расширения хвостовика применяются различные механизмы, как гидравлические, так и механические. Однако все такие подходы опираются на прямое введение в контакт и создание уплотнения между расширенным хвостовиком и имеющейся обсадной колонной.

В патенте США 6763893, выданном В. Braddick, раскрыт узел ремонтной колонны-хвостовика («пластыря»), который используется, например, для ремонта имеющейся обсадной колонны. Узел ремонтного пластыря содержит пару расширяемых труб, т.е. верхний расширяемый хвостовик и нижний расширяемый хвостовик. Расширяемые хвостовики подсоединяются к концам участка «пластырной» ремонтной трубы. Узел ремонтного пластыря устанавливают в обсадной колонне путем активации наборов расширяющих элементов, которые расширяют в радиальном направлении часть каждого расширяемого хвостовика до введения в контакт с обсадной колонной. После расширения расширенные части хвостовиков обеспечивают верхнее и нижнее уплотнение, которые изолируют часть имеющейся обсадной колонны с установленным пластырем от остальной колонны. Расширяемые хвостовики (пластыри) вместе с ремонтной трубой обеспечивают, таким образом, проход для жидкостей или для введения других трубных изделий или инструментов в скважину.

В патенте США 6814143, выданном В. Braddick, и патенте США 7278492, выданном В. Braddick, раскрыты узлы ремонтного пластыря, которые, аналогично описанным в патенте Braddick '893, используют пару расширяемых хвостовиков, соединяемых через отрезок ремонтной трубы. Верхний и нижний хвостовики расширяются наружу в радиальном направлении с помощью трубчатого расширителя с образованием уплотняющего контакта с имеющейся обсадной колонной. Однако в отличие от расширяющих элементов, описанных в патенте Braddick '893, трубчатые расширители, раскрытые в патентах Braddick '143 и '492, не извлекают после расширения частей хвостовика. Они остаются внутри расширенного установленного хвостовика таким образом, чтобы обеспечить радиальную опору для расширенных частей хвостовика.

В патенте США 7225880, выданном В. Braddick, раскрывается подход, аналогичный описанному в патентах Braddick '143 и '492, за исключением того, что он применяется в контексте удлинителей хвостовиков, то есть хвостовиков меньшего диаметра, идущих вниз относительно имеющейся обсадной колонны большего диаметра. Расширяемый хвостовик расширяется наружу в радиальном направлении с образованием уплотняющего контакта с помощью трубчатого расширителя. Трубчатый расширитель рассчитан на то, чтобы остаться в хвостовике и обеспечивать радиальную опору для расширенного хвостовика.

В патенте США 7387169, выданном S. Harrell и др., также раскрываются различные способы подвешивания хвостовиков и присоединения к эксплуатационным трубам путем расширения части трубы с помощью, например, вращающегося расширителя. Все подобные методы основаны на создании прямого контакта и уплотнений между расширенной частью трубы и имеющейся обсадной колонной.

Такие подходы обеспечивают преимущество над традиционными механическими подвесными устройствами. Внешняя поверхность хвостовика не имеет выступающих частей, поэтому ее обычно можно пропустить через имеющуюся трубу с более высокой степенью надежности, чем механические подвески хвостовиков. Расширяемая часть хвостовика также не только обеспечивает якорь для остальной его части, но и формирует уплотнение между хвостовиком и имеющейся обсадной колонной, тем самым уменьшая потребность в отдельном пакере. Тем не менее они страдают серьезными недостатками.

Во-первых, поскольку его часть должна быть расширяемой, хвостовик обязательно должен изготавливаться из относительно пластичных металлов. Такие металлы, как правило, имеют более низкие значения предела текучести, что ограничивает вес и вследствие этого длину хвостовика, который может поддерживаться в имеющейся обсадной колонне. При использовании более коротких хвостовиков в более глубоких скважинах может потребоваться установка большего количества секций хвостовиков, вследствие чего значительно возрастут затраты на установку. Эта проблема только усугубляется тем обстоятельством, что при расширении между расширенной и нерасширенной частью хвостовика возникает ослабленный участок. Этот ослабленный участок является потенциальной зоной разрушения, которая может нарушить целостность хвостовика.

Во-вторых, обычно бывает необходимо расширить относительно длинную часть хвостовика, чтобы обеспечить необходимую величину сцепления с имеющейся обсадной колонной. Поскольку хвостовик должен быть изготовлен из относительно пластичного металла, его расширенная часть проявляет тенденцию к ослаблению в большей степени, чем если бы хвостовик был изготовлен из более твердого металла. Это может оказаться приемлемым, когда поддерживаемая нагрузка относительно невелика, например, короткая ремонтная секция пластыря. Однако это может стать существенным ограничивающим фактором, когда расширенная часть хвостовика предназначена для поддержки длинных, тяжелых хвостовиков.

Таким образом, при многих подходах, примеры которых приведены в патентах Braddick "143 и "492, используются расширители, которые остаются в хвостовике, обеспечивая радиальную опору для расширенной части хвостовика.

Такие конструкции действительно обеспечивают некоторые преимущества, но длина участка хвостовика, который подлежит расширению, по-прежнему остается значительной, особенно при увеличении веса обсадной колонны-хвостовика. По мере увеличения длины расширяемого участка усилия, необходимые, чтобы произвести расширение, обычно также возрастают. Вследствие этого, постепенно возрастает трение между расширителем и расширяемым хвостовиком, и для преодоления этого возрастающего трения требуется большее установочное усилие. Необходимость в увеличении установочных усилий на большем пути перемещения также повышает вероятность того, что хвостовик не будет полностью установлен.

Кроме того, хвостовик обязательно должен иметь внешний диаметр меньше внутреннего диаметра обсадной колонны, в которую он будет вставлен. Этот зазор, особенно для глубоких скважин, в которых будет висеть ряд постепенно уменьшающихся колонн-хвостовиков, предпочтительно выполняется как можно меньшим, чтобы обеспечить максимальный внутренний диаметр хвостовика. Тем не менее, если инструмент должен быть надежно пропущен через имеющуюся обсадную колонну, этот зазор все же относительно велик, и поэтому часть хвостовика расширяется в значительной степени.

Таким образом, может оказаться невозможным изготовить хвостовик из более корозионно-стойких сплавов. Такие сплавы, как правило, тверже и менее пластичны. В большинстве случаев они не расширяются, или расширяются до степени, достаточной, чтобы закрыть зазор и достичь сцепления с имеющейся обсадной колонной, только при значительно большем усилии.

Другое реальное обстоятельство, с которым приходится сталкиваться в нефтегазовой промышленности, состоит в том, что большинство известных неглубоко залегающих коллекторов уже пробурены и быстро истощаются. Таким образом, для доступа к новым залежам становится необходимым бурить все более и более глубокие скважины. Многие операции, такие как монтаж колонны-хвостовика, могут осуществляться на практике с некоторой степенью погрешности на относительно небольших глубинах. Аналогичным образом, затраты, связанные с отказом оборудования, относительно невелики, когда оборудование находится на глубине лишь нескольких тысяч футов от поверхности.

Когда скважина рассчитана на 40 000 футов или даже большую глубину, такие отказы будут дорого обходиться с точки зрения как материальных расходов, так и затрат времени. Помимо капитальных затрат на оборудование текущие эксплуатационные расходы на современные морские буровые установки могут составлять 500 000 долларов США в день или больше. Определенная ирония заключается, кроме того, в том, что такие отказы не только становятся более дорогостоящими на большой глубине, но и избежать их также становится все сложнее. Режимы температуры и давления на больших глубинах могут быть экстремальными, тем самым осложняя проблему конструирования и изготовления инструментов, которые могут устанавливаться и функционировать надежным и предсказуемым образом.

В частности, гидравлические приводы обычно применяются в скважинных инструментах для генерации силы и движения, в особенности линейного перемещения внутри инструмента, которое может потребоваться для управления инструментом. Они, как правило, включают оправку, которая присоединяется к рабочей колонне. Неподвижный поршень присоединяется к оправке, при этом гидравлический цилиндр монтируется на оправке и может перемещаться поверху оправки и неподвижного поршня. Неподвижный поршень разделяет внутреннее пространство цилиндра на две гидравлические камеры, верхнюю и нижнюю. Впускное окно позволяет жидкости протекать через оправку в нижнюю гидравлическую камеру, которая в свою очередь вызывает перемещение цилиндра в нижнем направлении от неподвижного поршня. По мере перемещения цилиндра в нижнем направлении жидкость может вытекать из верхней гидравлической камеры через выпускное окно. Перемещение цилиндра может затем использоваться для приведения в действие других компонентов инструмента.

Таким образом, гидравлические приводы могут эффективно обеспечивать относительное перемещение внутри инструмента, при этом они легко приводятся в действие с поверхности простым повышением гидравлического давления внутри инструмента. Однако такие гидроприводы могут быть повреждены вследствие неблагоприятных условий окружающей среды, в которых они должны работать. Гидростатические давления, возникающие в стволе скважины, могут принимать чрезмерно высокие значения, при этом часто имеет место дисбаланс между давлением внутри оправки и вне гидропривода. Если при спуске инструмента в скважину окна закрыты, такие перепады давления не вызовут непреднамеренного перемещения гидропривода, но могут ухудшить его последующую работу вследствие деформации цилиндра гидропривода. Этих проблем можно избежать, если зафиксировать цилиндр с помощью других средств и просто оставить окна открытыми, чтобы не допустить любого дисбаланса гидростатического давления, которое может деформировать цилиндр гидропривода. Однако флюиды в стволе скважины, как правило, переносят большое количество пылевидных налипающих частиц. Поэтому перед спуском в скважину окна и гидравлические камеры в гидроприводе, как правило, заполняют плотной смазкой. Тем не менее инструмент может подвергаться воздействию скважинного флюида в течение длительных периодов времени и под высоким давлением, при этом частицы могут прокладывать себе путь внутрь традиционных гидроприводов, нарушая их работу.

Увеличение глубины нефтяных скважин означает также, что нагрузочная способность соединения между имеющейся обсадной колонной и хвостовиком, достигнутая с помощью механических подвесок хвостовиков или расширяющихся хвостовиков, приобретает все более важное значение. Повышение нагрузочной способности может означать, что одна и та же глубина может быть достигнута при меньшем количестве хвостовиков. Учитывая высокие эксплуатационные расходы, которых требует эксплуатация буровой установки, можно достичь существенного снижения издержек, если удастся обойтись без спуска дополнительного хвостовика.

Постоянно возрастающие расходы на эксплуатацию буровых установок также постепенно повышают роль объединения операций с тем, чтобы уменьшить количество операций спуска и подъема из скважины. Например, особенно в случае глубоких скважин, значительная экономия может быть достигнута за счет одновременного бурения и обсаживания нового участка скважины. Вследствие этого были разработаны инструменты, которые передают вращающий момент от рабочей колонны к хвостовику. Буровое долото крепится к концу хвостовика, и последний вращается.

Вращающий момент, как правило, передается через инструмент при посредстве ряда трубных секций, свинченные вместе с помощью резьбовых соединительных устройств. Однако силы вращения, передаваемые через инструмент, способны достигать значительных величин и могут повредить резьбовые соединители из-за чрезмерного затягивания резьбы. Кроме того, часто оказывается полезным вращение в сторону, противоположную направлению резьбы. Такое обратное, или левое, вращение можно использовать для приведения в действие и эксплуатации различных механизмов, но оно может ослабить соединение. В любом случае, при ухудшении качества соединения в компонентах, передающих вращающий момент, может быть трудно или невозможно управлять инструментом. Поэтому хотя установочные винты, штифты, шпонки и подобные элементы используются для крепления соединителя, такой подход не защищен от отказов.

Эти и другие недостатки, присущие известному уровню техники, устраняются в рассматриваемом изобретении, которое будет теперь раскрыто с помощью следующего подробного описания и прилагаемых чертежей.

Раскрытие изобретения

В изобретении предлагаются новые гидравлические приводы и гидравлические установочные устройства в сборе, которые могут применяться в скважинных инструментах для нефтяных и газовых скважин. Новые гидравлические приводы включают цилиндрическую оправку и неподвижный кольцевой уплотнительный элемент, присоединяемый к оправке. Гидравлический цилиндр опирается на оправку с возможностью скольжения, а неподвижный уплотнительный элемент зафиксирован на оправке в рабочем положении с возможностью разъединения. Неподвижный уплотнительный элемент разделяет внутреннее пространство цилиндра на нижнюю и верхнюю гидравлическую камеру. Впускное окно обеспечивает движение жидкости в нижнюю гидравлическую камеру, а выпускное окно обеспечивает движение жидкости в верхнюю гидравлическую камеру.

Новые гидроприводы включают также уравновешивающий поршень. Уравновешивающий поршень поддерживается с возможностью скольжения внутри верхней гидравлической камеры гидропривода, предпочтительно оправкой. Уравновешивающий поршень включает канал, проходящий в осевом направлении через уравновешивающий поршень. Движение жидкости через поршень и между его верхней и нижней сторонами регулируется нормально закрытым клапаном в канале. Вследствие этого, в отсутствие относительного перемещения между оправкой и цилиндром, уравновешивающий поршень может перемещаться в ответ на разность гидростатического давления между выпускным окном, расположенным на одной стороне уравновешивающего поршня, и частью верхней гидравлической камеры, расположенной на нижней стороне уравновешивающего поршня. Поэтому новые гидроприводы менее чувствительны к повреждениям, вызванным разностью гидростатического давления внутри и снаружи гидропривода. Кроме того, уравновешивающий поршень новых гидроприводов позволяет предотвращать проникновение в них инородных частиц.

Нормально закрытый клапан новых гидроприводов предпочтительно представляет собой разрывную диафрагму. Другие предпочтительные варианты осуществления включают устройство сброса давления, обеспечивающее регулируемый сброс давления из верхнего гидравлического цилиндра.

Согласно другим аспектам в изобретении предлагаются якорные узлы, предназначенные для установки в имеющейся обсадной трубе. Новые якорные узлы в сборе содержат недеформируемую оправку, расширяемую металлическую втулку и переводник. Расширяемая металлическая втулка перемещается по на внешней поверхности оправки. Переводник, опираясь на внешнюю поверхность оправки, совершает по ней осевое перемещение из первого положения, ближайшего к втулке в осевом направлении, во второе положение под втулкой. Перемещение переводника из первого положения во второе расширяет втулку наружу в радиальном направлении до достижения контакта с имеющейся обсадной трубой.

Переводник нового якорного узла предпочтительно имеет внутренний диаметр, по существу равный внешнему диаметру оправки, при этом внешний диаметр больше, чем внутренний диаметр расширяемой металлической втулки. Оправка новых якорных узлов предпочтительно изготовлена из металлических сплавов с высоким пределом текучести и, наиболее предпочтительно, из коррозионно-стойких металлических сплавов с высоким пределом текучести.

Новые якорные узлы предпочтительно имеют нагрузочную способность по меньшей мере 100 000 фунтов, более предпочтительно по меньшей мере 250 000 фунтов и наиболее предпочтительно по меньшей мере 500 000 фунтов. Таким образом, новые якоря могут удерживать вес хвостовиков и других относительно тяжелых скважинных инструментов и компонентов.

Новые якорные узлы предназначены для использования в сочетании с инструментом для установки якоря в трубе. Инструмент в сборе с якорем содержит якорный узел, спускной узел и установочный узел. Спускной узел сцеплен с возможностью разъединения с якорным узлом. Установочный узел присоединен к спускному узлу, сцеплен с переводником и перемещает его из первого положения во второе.

Как станет понятнее из следующего ниже подробного описания, после расширения втулки оправка и переводник обеспечивают радиальную опору для втулки, тем самым повышая нагрузочную способность новых якорей. С другой стороны, благодаря увеличению радиальной опоры для втулки новые якоря, если сравнивать их с расширяемыми хвостовиками, могут достигать эквивалентных значений нагрузочной способности при более короткой втулке, тем самым уменьшая величину усилия, необходимого для установки новых якорей. Кроме того, в отличие от расширяемых хвостовиков, оправка новых якорных узлов по существу является недеформируемой и может выполняться из более твердых, прочных и корозионно-стойких металлов.

Согласно другим аспектам в рассматриваемом изобретении предлагаются новые механизмы сцепления, которые могут использоваться и предпочтительно используются в оправке новых инструментов в сборе с якорем и в других секционных трубах и валах, применяемых для передачи вращающего момента. Они содержат секции вала, имеющие на концах резьбу для присоединения, и призматические внешние поверхности, прилегающие к их резьбовым концам. Резьбовые соединительные устройства соединяются с резьбовыми концами секций валов. Соединительное устройство имеет осевые шлицы. Пара выжимных муфт опирается с возможностью скольжения на призматические внешние поверхности секций вала. Выжимные муфты имеют призматические внутренние поверхности, которые сцепляются с призматическими внешними поверхностями секций вала, и осевые шлицы, которые сцепляются с осевыми шлицами на резьбовом соединительном устройстве. Новые механизмы сцепления предпочтительно также имеют углубления рядом с сопрягающимися призматическими поверхностями, которые допускают ограниченное вращение выжимных муфт на призматических секциях вала, способствуя сцеплению и расцеплению сопрягающихся призматических поверхностей. Таким образом, как станет понятнее из следующего ниже подробного описания, новые механизмы сцепления обеспечивают надежную передачу вращающего момента большой величины через секционные трубы и другие приводные валы без повреждения резьбовых соединений.

Эти и другие аспекты настоящего изобретения, а также получаемые с его помощью преимущества, более подробно описаны ниже.

Краткое описание чертежей

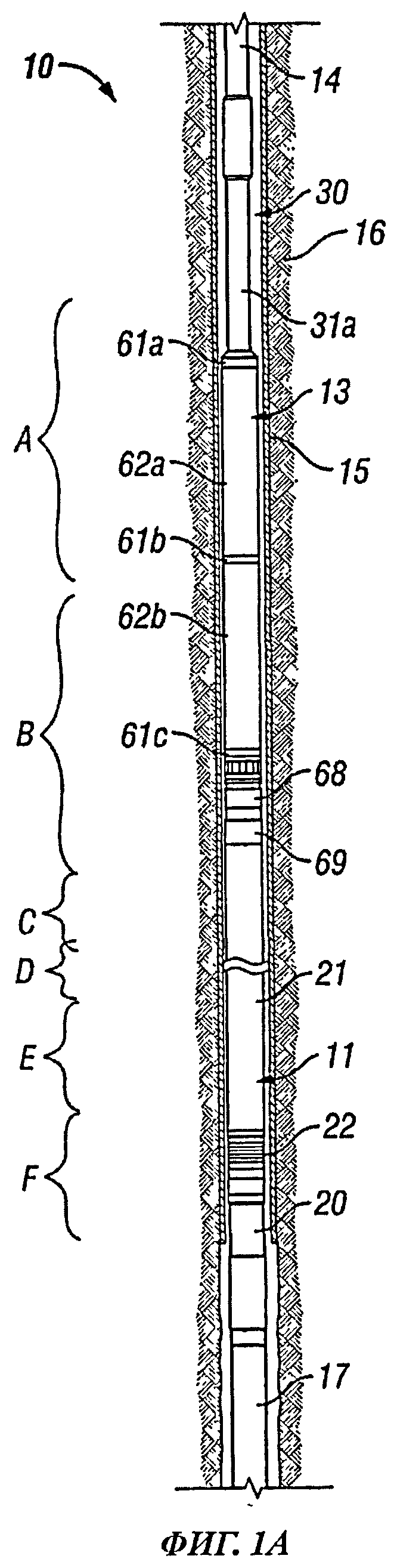

На ФИГ.1А изображен перспективный вид предпочтительного варианта осуществления 10 инструмента в сборе с якорем рассматриваемого изобретения, представляющий инструмент 10 подвески хвостовика и подвеску 11 хвостовика на глубине в имеющейся обсадной колонне 15 (показанной в поперечном разрезе).

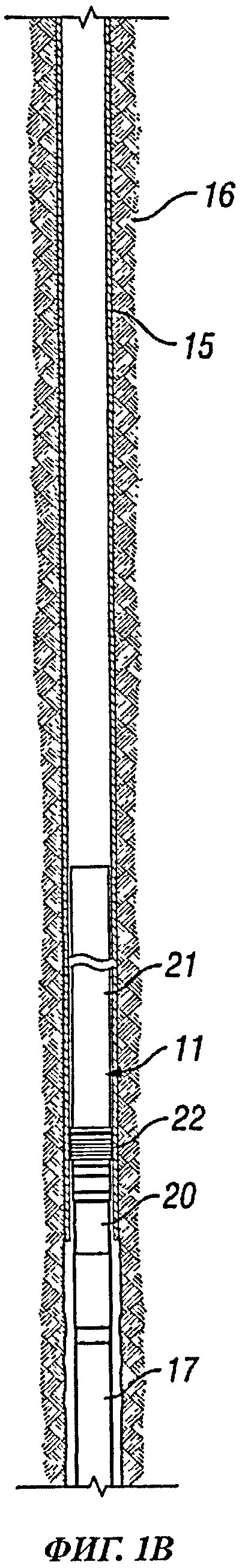

На ФИГ.1В изображен перспективный вид, аналогичный изображенному на ФИГ.1А, представляющий подвеску 11 хвостовика рассматриваемого изобретения после того, как она была установлена в обсадной колонне 15 с помощью различных компонентов инструмента 10, а спускной и установочный узлы инструмента 10 были извлечены из обсадной колонны 15.

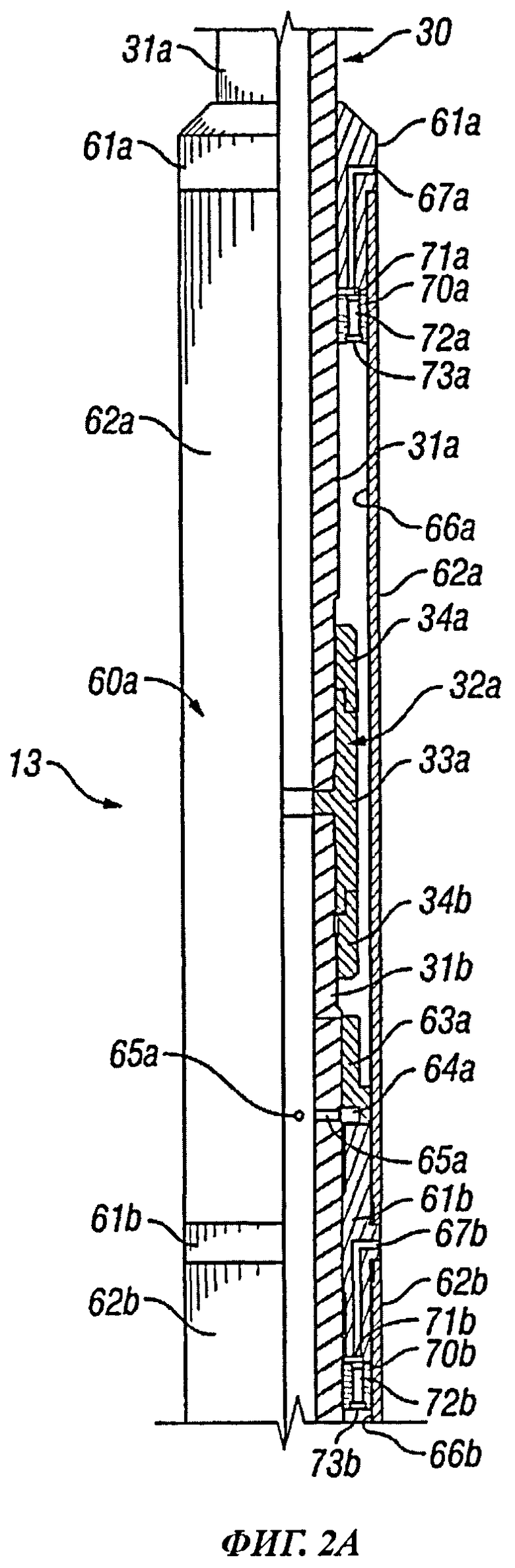

На ФИГ.2А изображен увеличенный вид с четвертным разрезом, в целом соответствующий секции А инструмента 10, представленного на ФИГ.1А, который демонстрирует детали предпочтительного варианта осуществления 13 установочных узлов рассматриваемого изобретения, показывая установочное приспособление 13 в положении спуска.

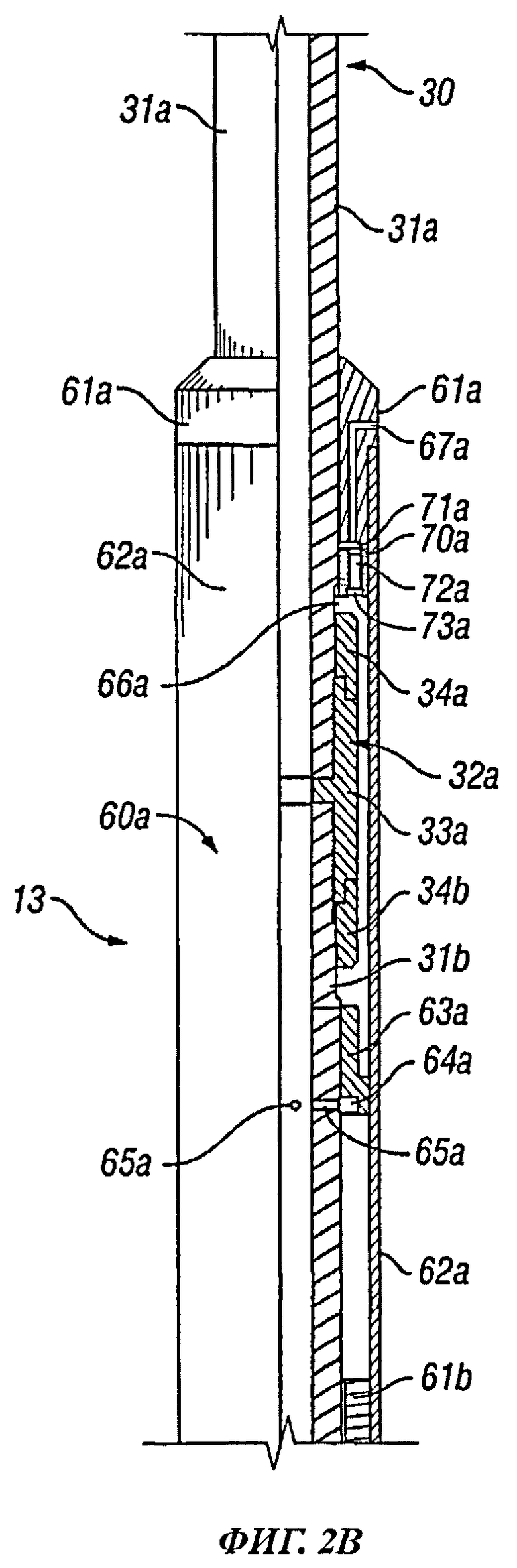

На ФИГ.2В изображен вид с четвертным разрезом, аналогичный изображенному на ФИГ.2А, который показывает установочное приспособление 13 в положении после установки.

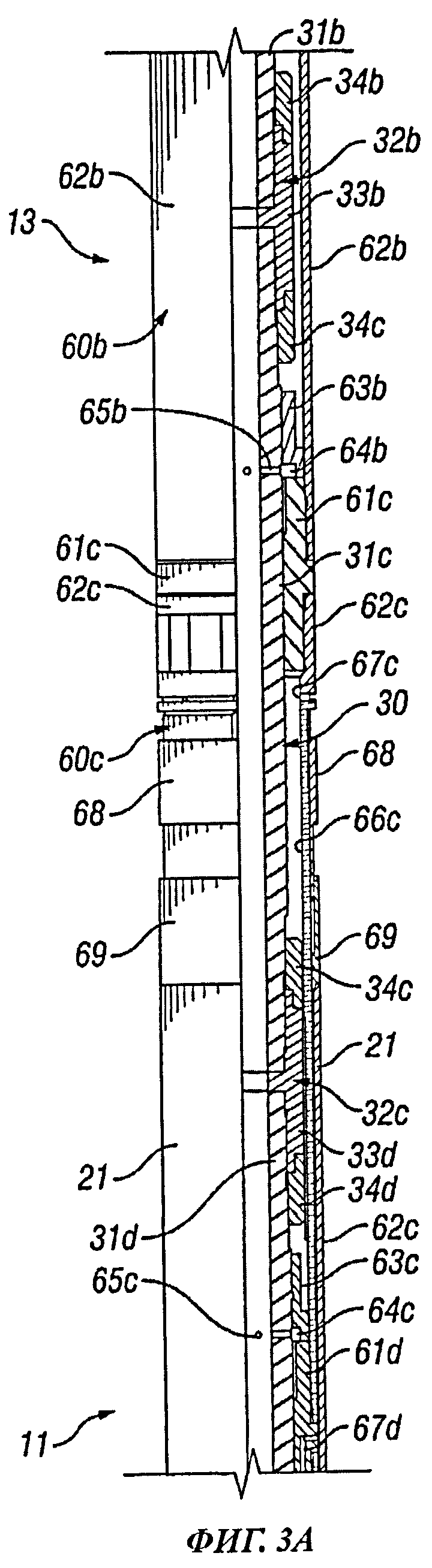

На ФИГ.3А изображен увеличенный вид с четвертным разрезом, в целом соответствующий секции В инструмента 10, представленного на ФИГ.1А, который показывает дополнительные детали установочного приспособления 13 и части подвески 11 хвостовика в положении спуска.

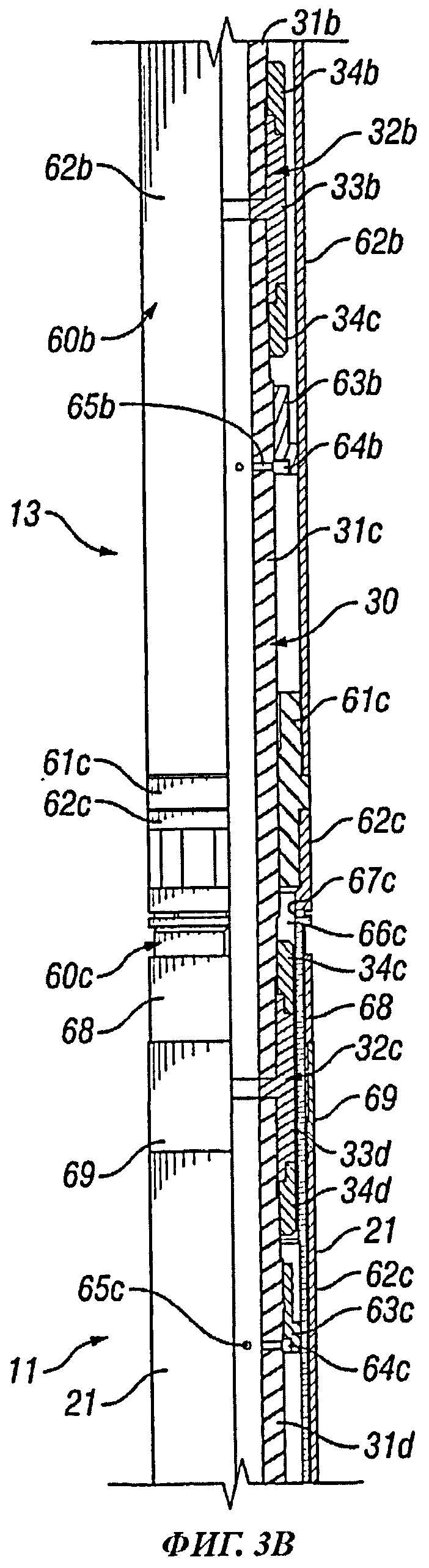

На ФИГ.3В изображен вид, аналогичный представленному на ФИГ.3А, который показывает установочное приспособление 13 и подвеску 11 хвостовика в положении после установки.

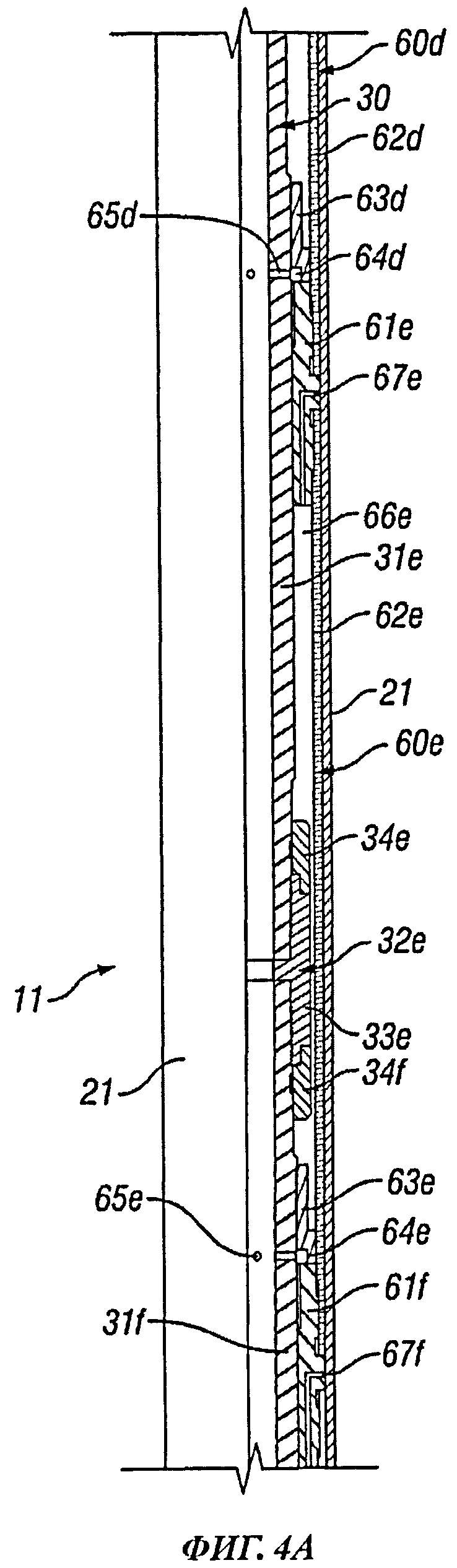

На ФИГ.4А изображен увеличенный вид с четвертным разрезом, в целом соответствующий секции С инструмента 10, представленного на ФИГ.1А, который показывает другие детали установочного приспособления 13 и части подвески 11 хвостовика в положении спуска.

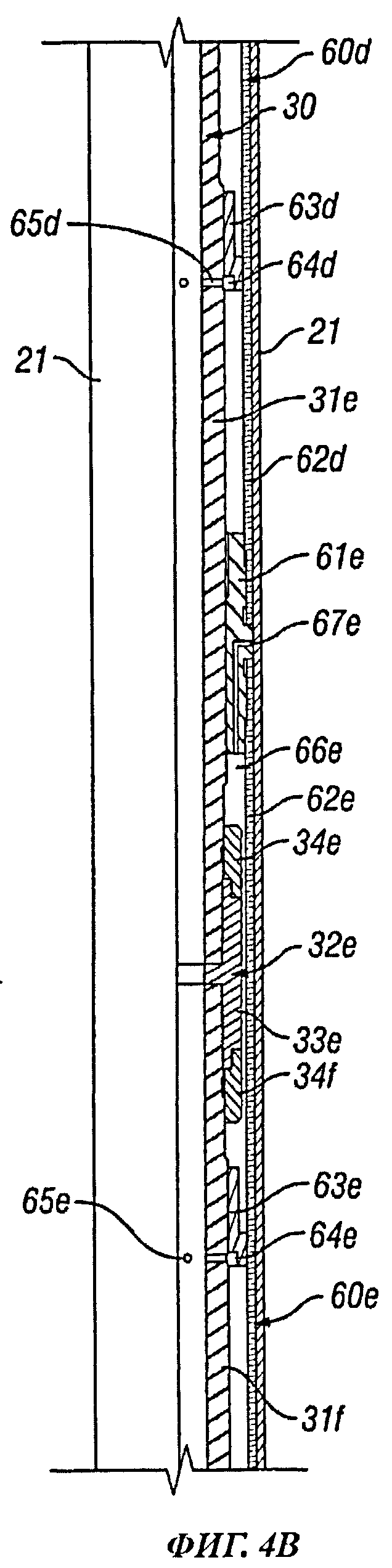

На ФИГ.4В изображен вид, аналогичный представленному на ФИГ.4А, который показывает установочное приспособление 13 и подвеску 11 хвостовика в положении после установки.

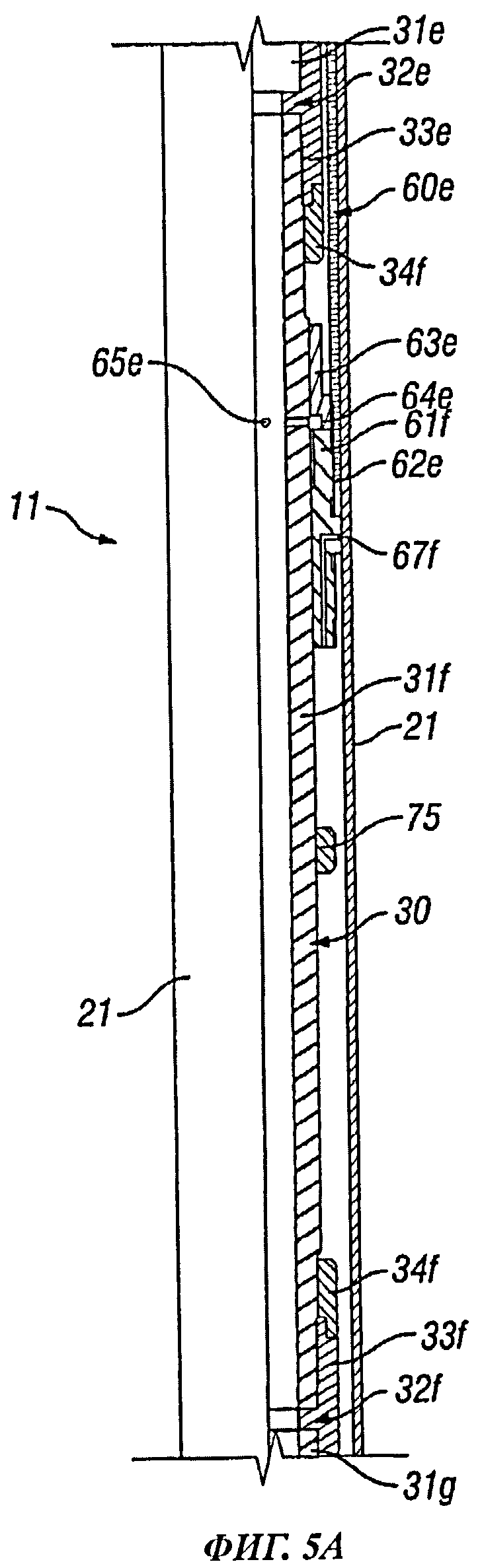

На ФИГ.5А изображен увеличенный вид с четвертным разрезом, в целом соответствующий секции D инструмента 10, представленного на ФИГ.1А, который показывает дополнительные детали установочного приспособления 13 и части подвески 11 хвостовика в положении спуска.

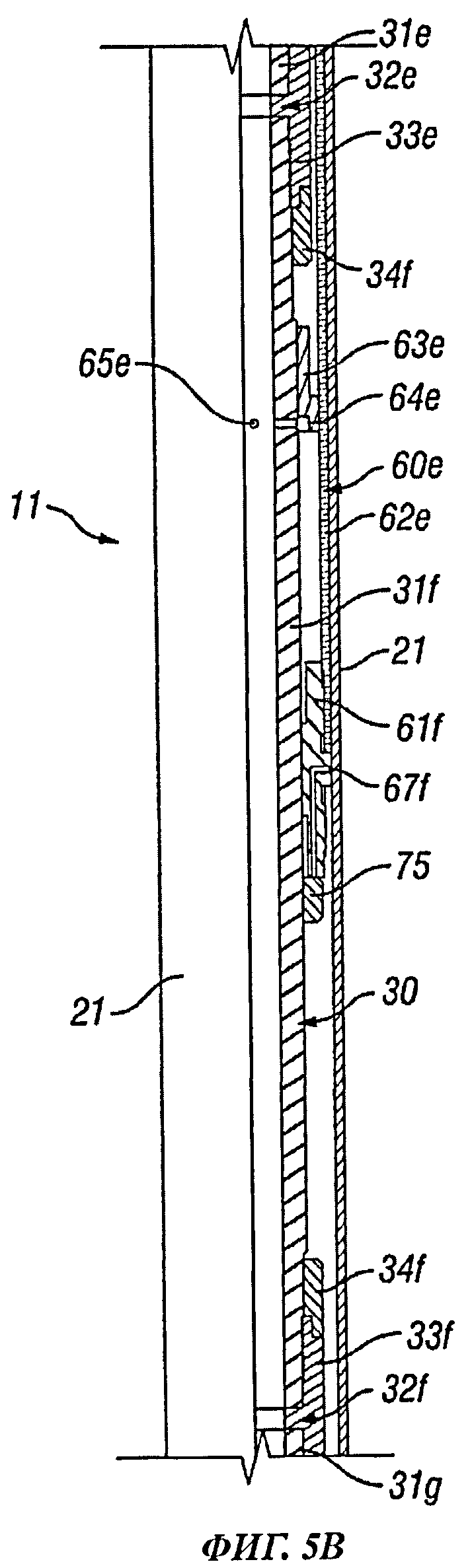

На ФИГ.5В изображен вид, аналогичный представленному на ФИГ.5А, который показывает установочное приспособление 13 и подвеску 11 хвостовика в положении после установки.

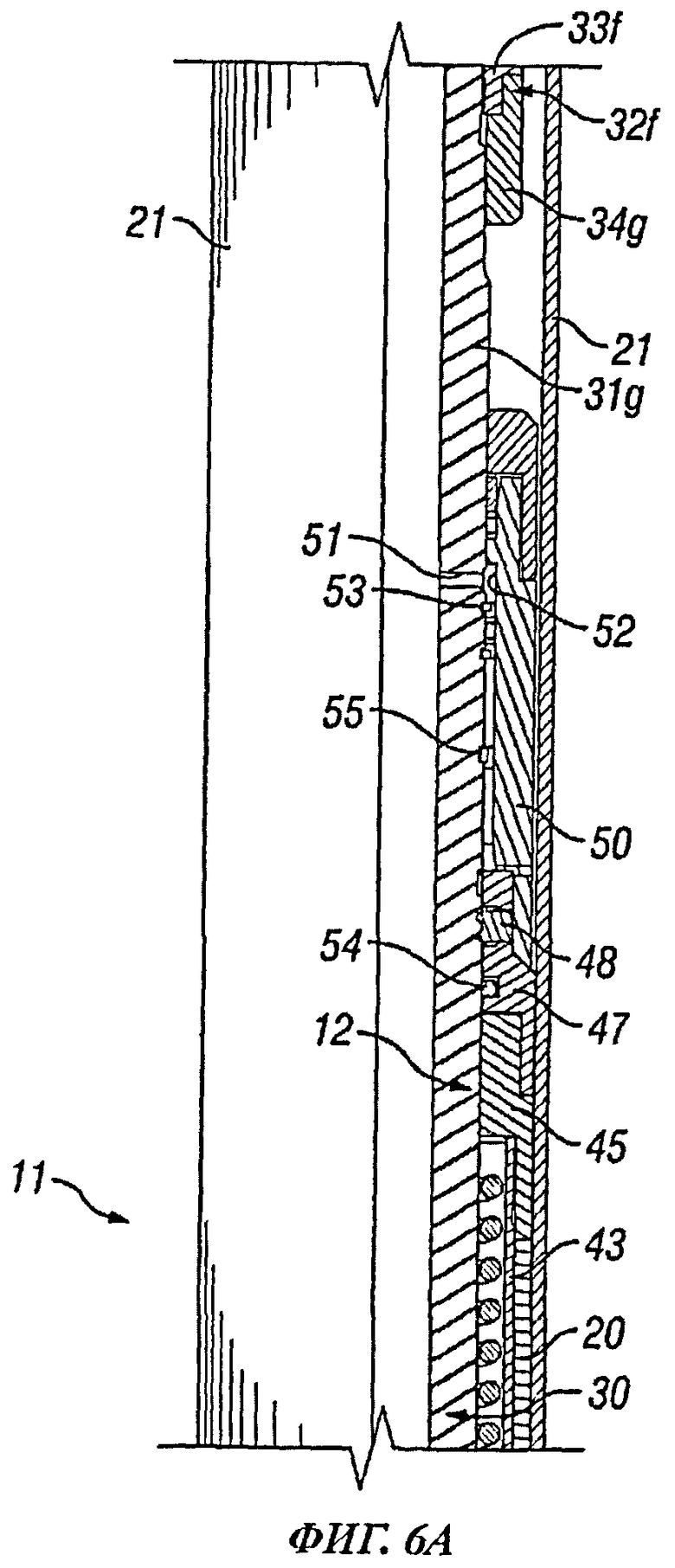

На ФИГ.6А изображен увеличенный вид с четвертным разрезом, в целом соответствующий секции Е инструмента 10, представленного на ФИГ.1А, который демонстрирует детали предпочтительного варианта осуществления 13 спускных узлов рассматриваемого изобретения, показывая спускное приспособление 13 в положении спуска.

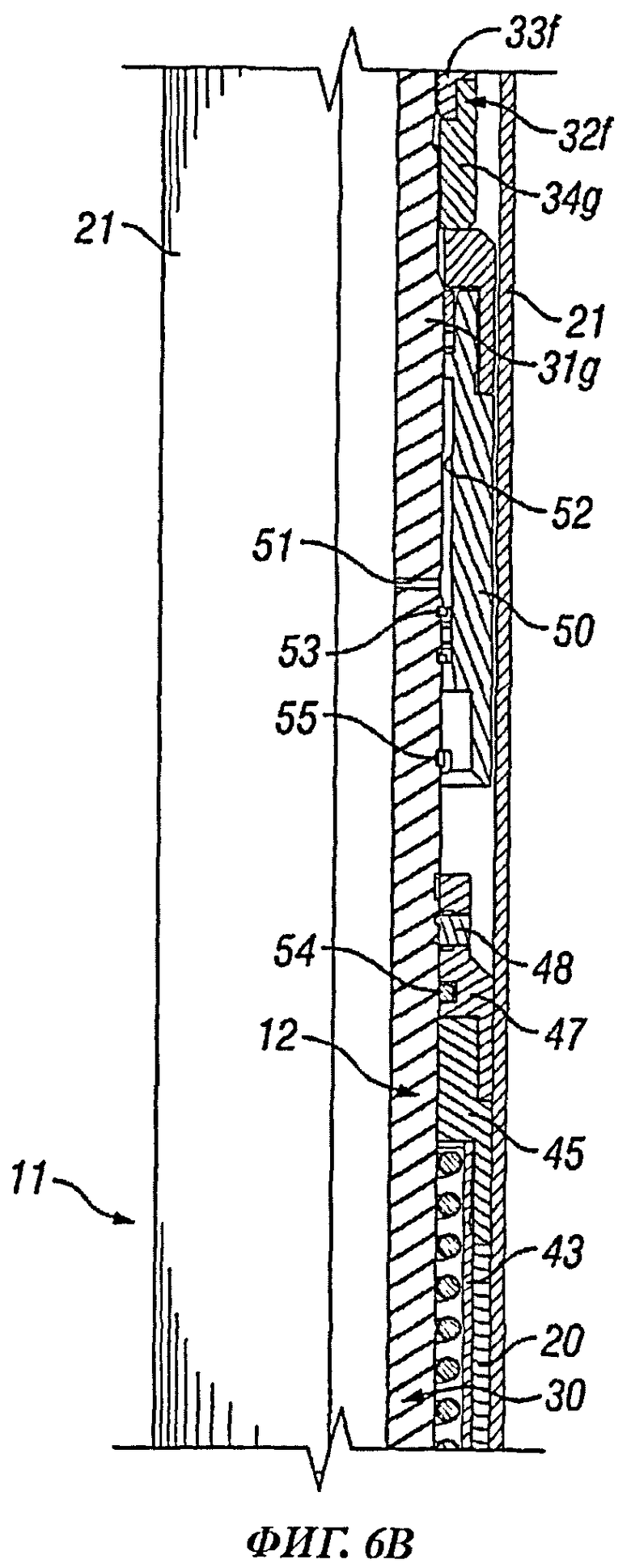

На ФИГ.6В изображен вид, аналогичный представленному на ФИГ.6А, который показывает спускное приспособление 12 и подвеску 11 хвостовика в положении после установки.

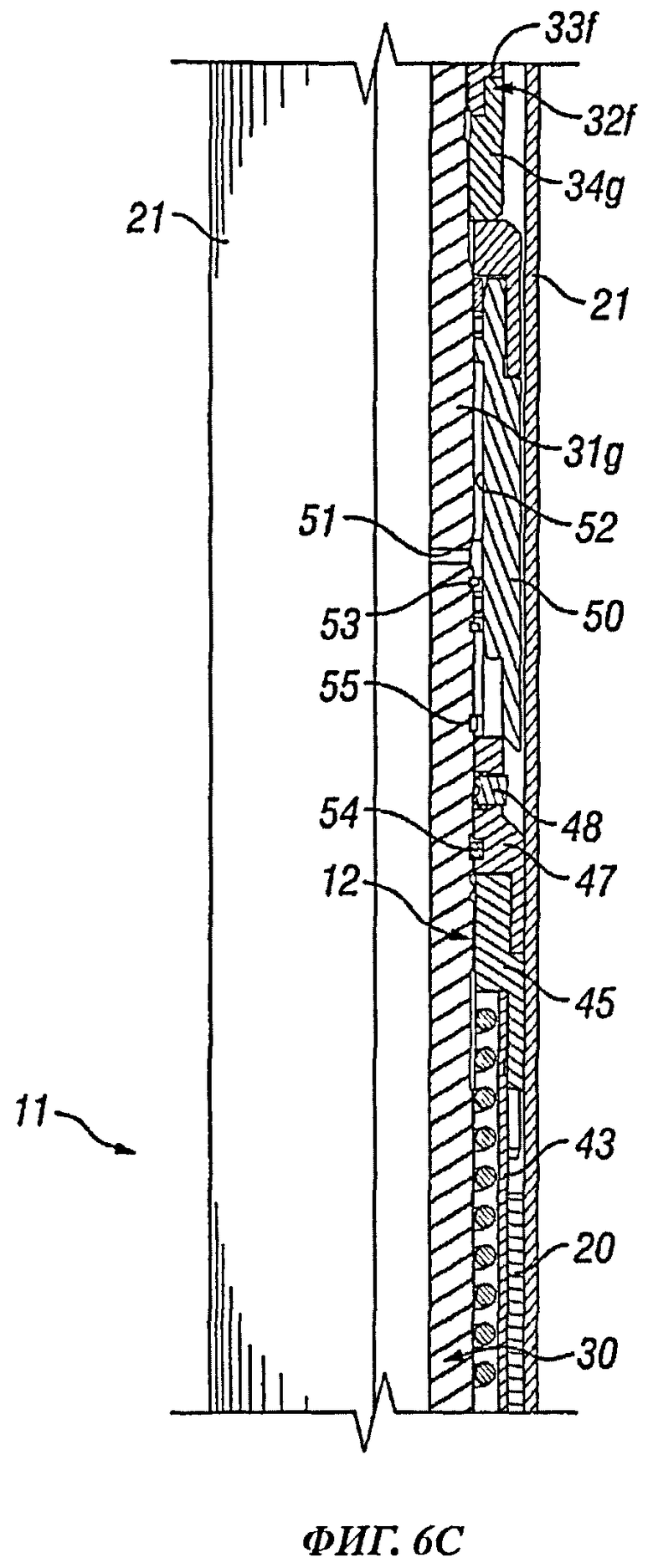

На ФИГ.6С изображен вид, аналогичный представленному на ФИГ.6А и 6В, который показывает спускное приспособление 12 и подвеску 11 хвостовика в положении расцепления.

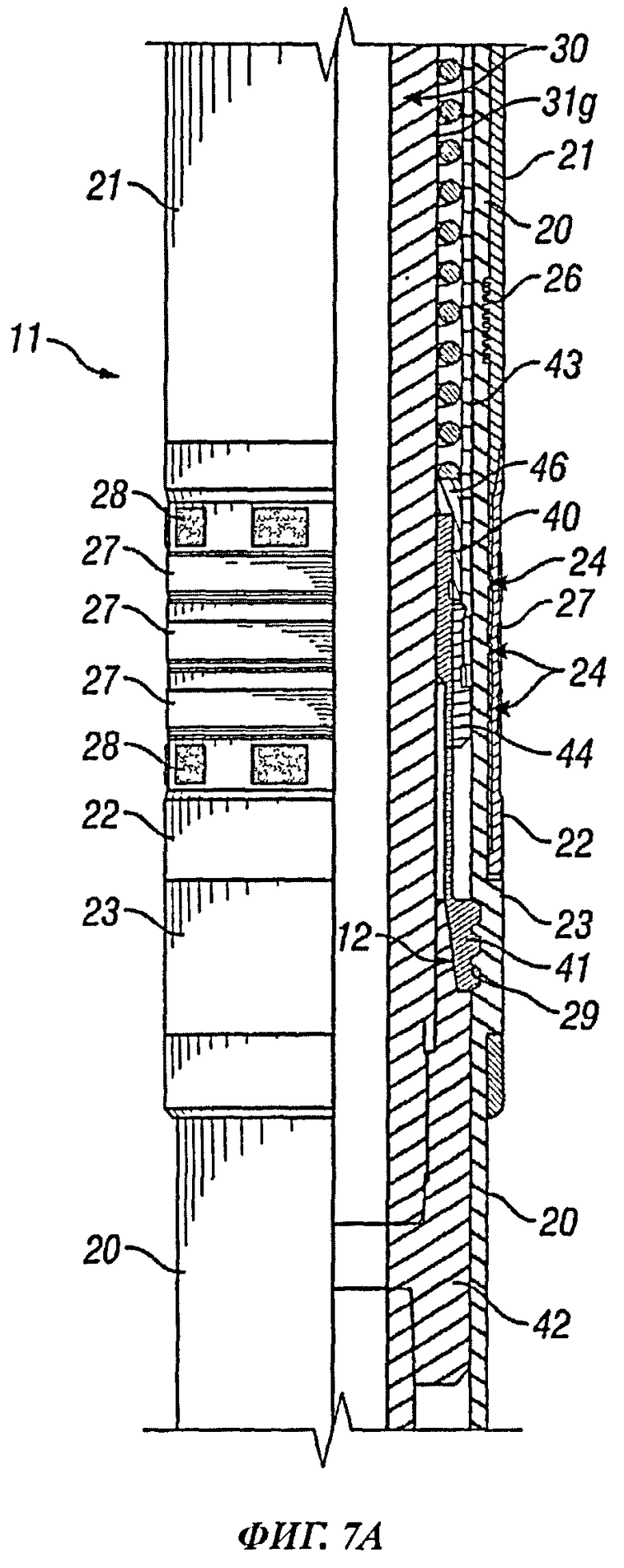

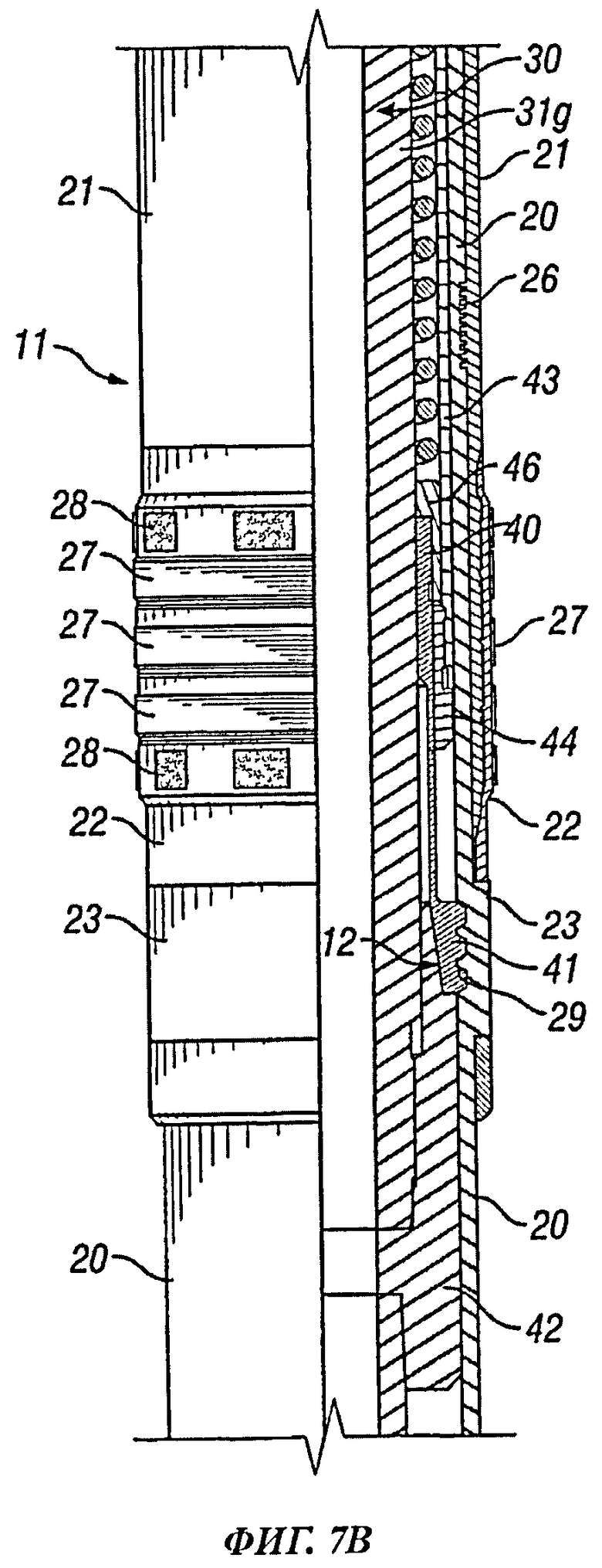

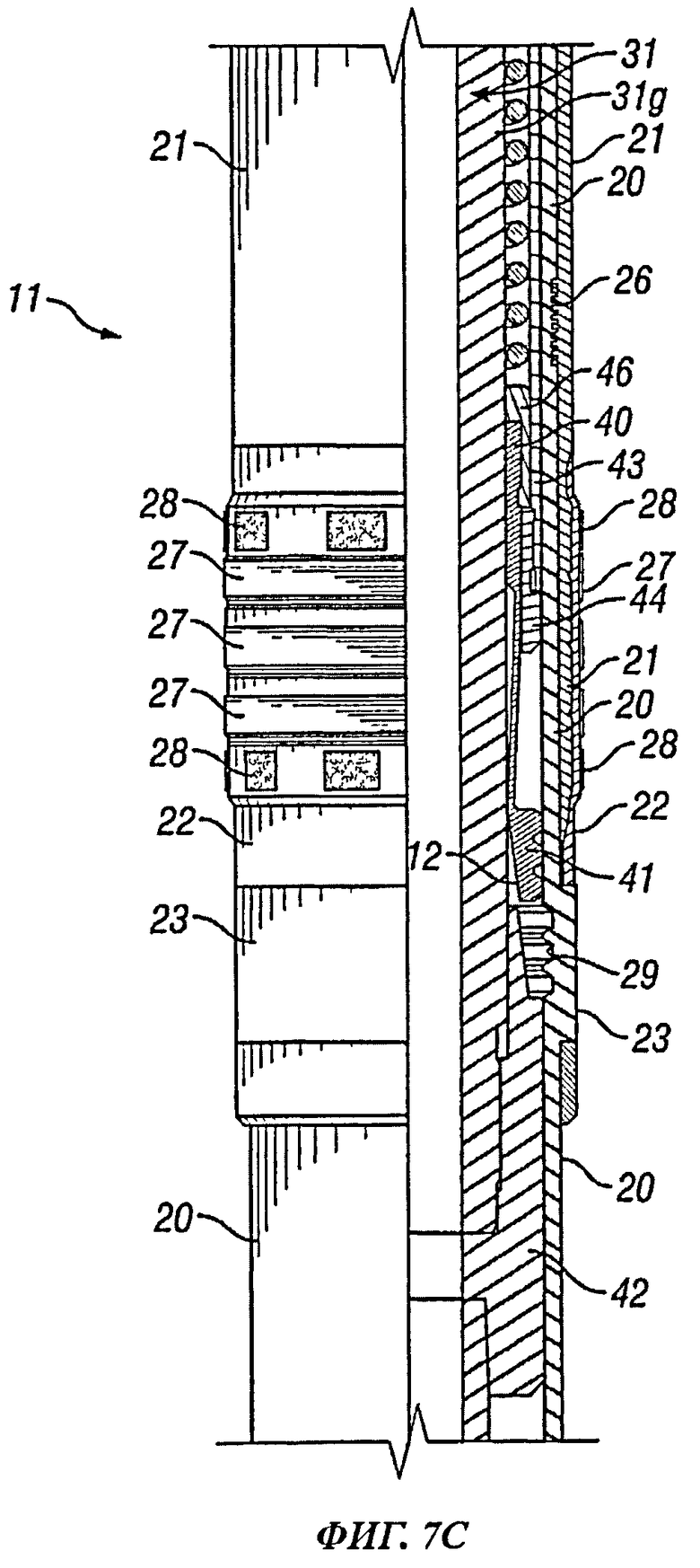

На ФИГ.7А изображен увеличенный вид с четвертным разрезом, в целом соответствующий секции F инструмента 10, представленного на ФИГ.1А, который показывает дополнительные детали подвески 11 хвостовика и спускного приспособления 12 в положении спуска.

На ФИГ.7В изображен вид, аналогичный представленному на ФИГ.7А, который показывает подвеску 11 хвостовика и спускное приспособление 12 в положении после установки.

На ФИГ.7С изображен вид, аналогичный представленному на ФИГ.7А и 7В, который показывает подвеску 11 хвостовика и спускное приспособление 12 в положении расцепления.

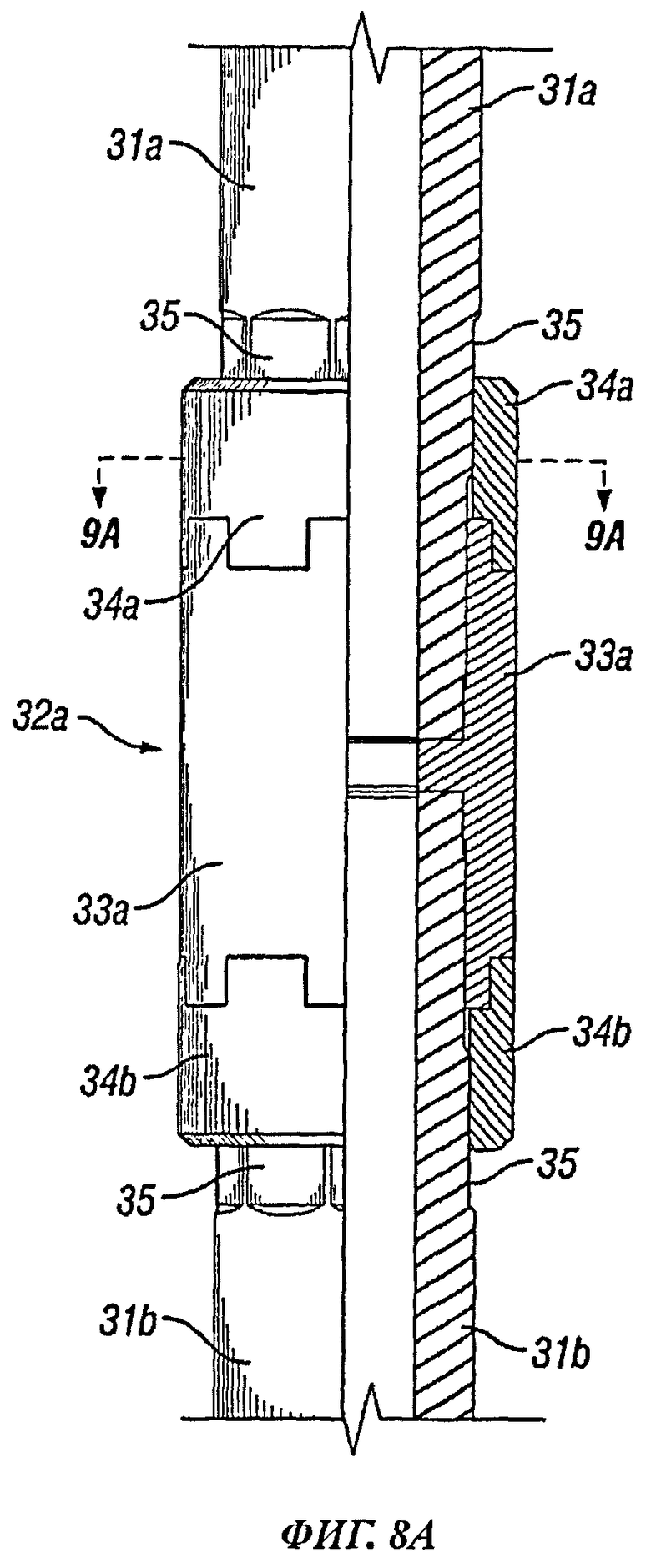

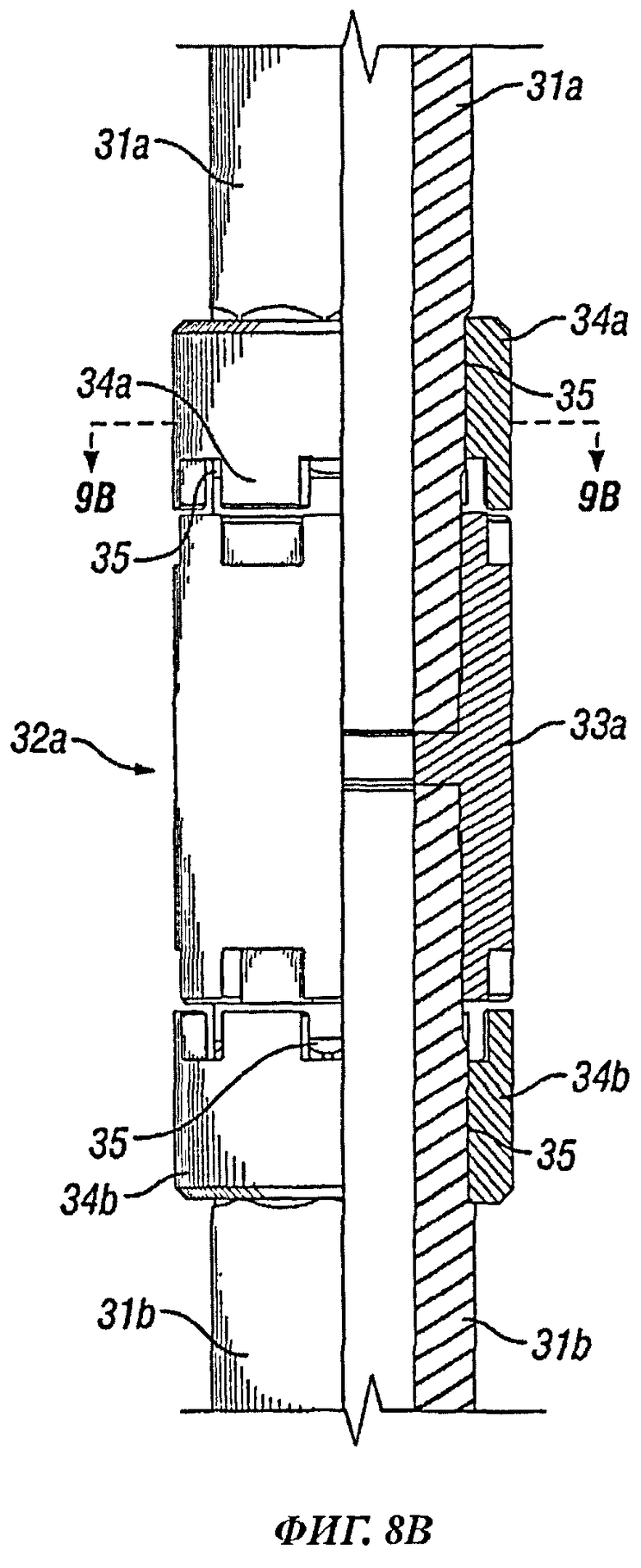

На ФИГ.8А изображен местный вид с четвертным разрезом оправки 30 инструмента 10, представленного на ФИГ.1А (эта часть расположена преимущественно в секции А на ФИГ.1А), который показывает детали предпочтительного варианта осуществления 32 новых механизмов сцепления рассматриваемого изобретения.

На ФИГ.8В изображен вид, аналогичный представленному на ФИГ.7А, который показывает узел соединителя 32 в выключенном положении.

На ФИГ.9А изображен вид в поперечном разрезе узла соединителя 32 по линии 9А-9А на ФИГ.8А.

На ФИГ. 9 В изображен вид, аналогичный представленному на ФИГ.8А по линии 9А-9А на ФИГ.8В, который показывает узел соединителя 32 в выключенном положении.

Специалистам понятно, что вследствие разрывов линий по вертикали инструмента могут быть исключены хорошо известные детали конструкции соединительных элементов и, соответственно, фактическая длина деталей конструкции не показана.

Осуществление изобретения

Якорные узлы согласно изобретению предназначены для установки внутри имеющейся обсадной колонны. Они содержат недеформируемую оправку, расширяемую металлическую втулку и переводник. Расширяемая металлическая втулка перемещается на внешней поверхности оправки. Переводник, опираясь на внешнюю поверхность оправки, совершает по ней осевое перемещение из первого положения, ближайшего к втулке в осевом направлении, во второе положение под втулкой. Перемещение переводника из первого положения во второе расширяет втулку наружу в радиальном направлении до достижения контакта с имеющейся обсадной трубой.

Новые якорные узлы предназначены для использования в сочетании с инструментом для установки якоря в трубе. Инструмент в сборе с якорем содержит якорный узел, спускной узел и установочный узел. Спускной узел сцеплен с возможностью разъединения с якорным узлом. Установочный узел присоединен к спускному узлу, сцеплен с переводником и перемещает его из первого положения во второе.

Инструмент в сборе с якорем используется, например, при бурении нефтегазовых скважин и для установки хвостовиков и других скважинных компонентов. Он присоединяется к рабочей колонне, которую можно поднимать, опускать и вращать по желанию с поверхности скважины. Хвостовик или другой скважинный компонент крепится к оправке якорного узла. После этого узел опускают в скважину через имеющуюся обсадную трубу, чтобы расположить якорный узел на нужной глубине. После того как якорный узел установлен в требуемом положении, переводник перемещают в осевом направлении по внешней поверхности оправки при помощи установочного узла. Более конкретно, переводник перемещают из положения, ближайшего к расширяемой металлической втулке, в положение под втулкой, тем самым расширяя втулку наружу в радиальном направлении до достижения контакта с имеющейся обсадной трубой. После того как металлическая втулка была расширена, производят регулировку инструмента, отделяя спускной узел от якорного узла, а спускной и установочный узлы извлекают из обсадной трубы, завершая установку хвостовика или другого скважинного компонента.

Например, на ФИГ. 1А представлен предпочтительный инструмент 10 подвески хвостовика рассматриваемого изобретения. Инструмент 10 включает предпочтительный вариант 11 новых подвесок хвостовиков, которые присоединяются к спускному приспособлению 12 (не показано) и установочному приспособлению 13. Инструмент 10 присоединен верхним концом к рабочей колонне 14, собранной из нескольких трубных секций, свинченных вместе с помощью соединительных устройств. Рабочую колонну 14 можно поднимать, опускать и поворачивать по мере необходимости, перемещая инструмент 10 в имеющейся обсадной колонне 15, зацементированной в стволе скважины в земле 16. Рабочая колонна 14 используется также для закачки жидкости в инструмент 10 и манипулирования им согласно требованиям, предъявляемым к установке подвески 11.

Узел подвески

Подвеска 11 включает оправку 20 подвески, переводник 21 и металлическую втулку 22. Хвостовик 17 крепится к нижнему концу инструмента 10, более конкретно к оправке 20 подвески 11. Хвостовик 17 в свою очередь собирают из нескольких трубных секций, свинченных вместе с помощью соединительных устройств. Кроме того, хвостовик 17, как правило, содержит несколько других компонентов, которые могут понадобиться для выполнения различных операций в скважине как до, так и после установки подвески 11. Например, хвостовик 17, как правило, цементируется в стволе скважины. Таким образом, инструмент 10 или хвостовик 17 содержит различные скважинные компоненты, применяемые для выполнения таких операций цементирования, как, например, гладкое соединение труб, цементные уплотнители, муфты с упором для задерживания цементировочной пробки и тому подобные (не показаны). Функционирование инструмента 10, как подробно обсуждается ниже, частично осуществляется путем увеличения гидравлического давления внутри инструмента 10. Таким образом, когда хвостовик 17 не цементируется в стволе скважины, инструмент 10 или хвостовик 17 предпочтительно включает какой-либо механизм, позволяющий повышать давление в рабочей колонне 14, такой как седло (не показано), на которое может падать шар. Важно отметить, что хвостовик 17 также может включать буровое долото (не показано) с тем, чтобы ствол скважины можно было бурить и расширять по мере спуска хвостовика 17 и инструмента 10 в имеющуюся обсадную колонну 15.

Однако специалисту понятно, что в самых широких вариантах осуществления инструменты в сборе с якорем рассматриваемого изобретения не содержат какого-либо конкретного хвостовика в сборе или хвостовика. Якорные узлы могут использоваться для установки разнообразных хвостовиков в сборе и, в общем случае, могут применяться для установки любого другого скважинного инструмента или компонента, который требует якорного крепления внутри обсадной колонны, такого как отклонители, пакеры, мостовые пробки, цементные пробки, пробки для проведения гидроразрыва, щелевидная труба и полированные приемные гнезда (ППГ). Аналогичным образом, хотя в качестве примера предпочтительного инструмента 10 подвески хвостовика показан хвостовик, подвешенный в состоянии растяжения на якорном узле, новые якорные узлы также могут использоваться для поддержки хвостовиков или других скважинных компонентов, выступающих над якорным узлом, или для крепления таких компонентов с сопротивлением скручивающим силам.

Кроме того, в отрасли «обсадная колонна» обычно рассматривается в качестве трубы, служащей для обсаживания ствола скважины и идущей от поверхности скважины. Аналогично этому, «хвостовик» обычно рассматривается в качестве трубы, которая не идет от поверхности скважины, а вместо этого поддерживается внутри имеющейся обсадной колонны или другой колонны-хвостовика. Однако в контексте рассматриваемого изобретения будет понятно, что «обсадная колонна» относится к любой имеющейся в скважине трубе, в которую будет установлен якорный узел, независимо от того, идет ли она до поверхности или нет, а «хвостовик» относится к трубе, имеющей внешний диаметр, меньший внутреннего диаметра обсадной колонны, в которую устанавливается якорный узел.

Более того, специалисту понятно, что инструмент был представлен в контексте обсадных колонн и хвостовиков, используемых при бурении нефтегазовых скважин. Однако изобретение не ограничивается только этим применением. Новые инструменты в сборе с якорем могут успешно использоваться в других трубах, где необходимо установить якорь, путем перемещения инструмента через имеющуюся трубу с целью установки других инструментов или труб меньшего диаметра.

Следует также понимать, что рисунки и описание относятся к инструменту 10 в вертикально ориентированном положении. Однако современные скважины часто не бурят вертикально вниз, при этом они действительно могут проходить в земле в горизонтальном направлении. Новые инструменты в сборе с якорем также могут использоваться в горизонтальных скважинах. Таким образом, ссылки на «вверх», «вниз», «в верхнем направлении», «в нижнем направлении», «над», «под», «поднимать», «опускать» и тому подобные необходимо понимать как относительные термины в данном контексте.

На ФИГ.1А инструмент 10 подвески хвостовика показан в положении спуска. Это означает, что он был опущен в имеющуюся обсадную колонну 15 до глубины, на которой будет установлена подвеска 11. Подвеска 11 еще не достигла своего «рабочего» положения в обсадной колонне 15, то есть не была установлена. На ФИГ. 1 В показана подвеска 11 после того, как она была установлена, то есть оказалась в рабочем положении в обсадной колонне 15, а спускное приспособление 12 и установочное приспособление 13 были извлечены из скважины. При сравнении двух этих рисунков следует отметить, что оправка 20 подвески осталась по существу в таком же положении относительно обсадной колонны 15, что переводник 21 переместился вниз по инструменту 10 приблизительно на длину втулки 22 и что втулка 22 расширилась наружу в радиальном направлении и вошла в контакт с обсадной колонной 15.

Дополнительные подробности, касающиеся подвески 11 хвостовика показаны на ФИГ.7, на котором представлены подвеска 11 хвостовика и различные компоненты спускного приспособления 12. На ФИГ.7А представлена подвеска 11 в положении спуска, на ФИГ. 7 В подвеска 11 показана после того, как она была установлена, а на ФИГ.7С инструмент 11 подвески показан после того, как был «расцеплен» со спускным приспособлением 12.

Как видно из этого, оправка 20 подвески в общем случае представляет собой цилиндрическое тело, образующее трубу. Она предусматривает возможность присоединения нижним концом, например, к обсадной колонне-хвостовику (такой как хвостовик 17, показанный на ФИГ.1) с помощью резьбовых соединительных устройств или других традиционных соединителей. Однако другие хвостовики, такие как ремонтная обсадная колонна-хвостовик, и иные типы скважинных компонентов или инструментов, например, отклонитель, могут присоединяться к оправке 20 с помощью прямого или непрямого соединения. Таким образом, оправка, описанная здесь в качестве части подвески 11 хвостовика, может рассматриваться также в качестве самого верхнего компонента хвостовика или другого устанавливаемого скважинного компонента. Как будет более подробно описано ниже, оправка 20 также прикреплена с возможностью разъединения к спускному приспособлению 12.

Как видно из ФИГ.7А, в положении спуска верхняя часть оправки 20 обеспечивает внешнюю поверхность, по которой перемещаются переводник 21 и расширяемая металлическая втулка 22. Переводник 21 и расширяемая металлическая втулка 22, как и оправка 20, также в общем случае являются цилиндрическими телами.

Конструкция обеспечивает осевое перемещение переводника 21 по внешней поверхности оправки 20. В положении спуска он примыкает к расширяемой металлической втулке 22, т.е. находится на некотором осевом расстоянии от втулки 22 и не перемещен в положение, когда втулка 22 расширяется, входя в контакт с имеющейся обсадной колонной. Теоретически он может быть удален от нее на некоторое расстояние, но предпочтительно, как показано на ФИГ.7А, переводник 21 соприкасается с металлической втулкой 22. Втулка 22 также перемещается по внешней поверхности оправки 20. Предпочтительно, перемещение втулки 22 вверх по оправке 20 ограничивается переводником 21, как показано на рисунке, а перемещение вниз - за счет ее вхождения в контакт с кольцевым заплечиком 23 на оправке 20. Однако оно может ограничиваться другими упорами, штифтами, шпонками, установочными винтами и подобными элементами, известными специалистам.

Сравнение ФИГ.7А и ФИГ.7В позволяет увидеть, что подвеска 11 устанавливается путем приведения переводника 21, как будет подробнее описано ниже, в движение по внешней поверхности оправки 20 из положения при спуске, когда он примыкает к втулке 22, в рабочее положение, когда он находится под втулкой 22. Это перемещение переводника 21 в нижнем направлении вызывает радиальное расширение металлической втулки 22, которая входит в контакт с имеющейся обсадной колонной (такой как обсадная колонна 15, показанная на ФИГ. 1).

Перемещение переводника 21 под втулку 22 предпочтительно облегчается благодаря конусности нижнего конца переводника 21 и верхнего конца втулки 22, как показано на ФИГ.7А. Соприкасающиеся поверхности оправки 20, переводника 21 и втулки 22 предпочтительно также гладко отшлифованы и (или) снабжены различными приспособлениями, способствующими перемещению переводника 21 и обеспечивающими наличие уплотнений между ними. Например, внешняя поверхность оправки 20 и внутренняя втулки 22 снабжены круглыми бобышками в зонах, имеющих позиционное обозначение 24. Эти бобышки не только уменьшают трение между соприкасающимися поверхностями при перемещении переводника 21, но также, когда переводник 21 перемещен на свое место под втулкой 22, хотя и сильно сдавленные и (или) деформированные, они обеспечивают уплотнение металл-металл между оправкой 20, переводником 21 и втулкой 22. Следует понимать, однако, что круглые бобышки могут вместо этого предусматриваться на внутренних или внешних поверхностях переводника 21, или на одной поверхности переводника 21 вместо бобышек, расположенных на оправке 20 или на втулке 22. На соприкасающиеся поверхности также могут наноситься покрытия для уменьшения величины трения, препятствующего перемещению переводника 21 или для улучшения образования уплотнений между соприкасающимися поверхностями.

Внешняя поверхность переводника 21 или, точнее, та часть внешней поверхности переводника 21, которая заходит под втулку 22, предпочтительно гладко отшлифована, чтобы уменьшить трение между ними. Точно так же внутренняя поверхность переводника 21 предпочтительно является гладкой и отшлифованной, чтобы уменьшить трение с оправкой 20. Кроме того, после того как подвеска 11 установлена в имеющуюся обсадную колонну, верхняя часть переводника 21 может образовывать полированное приемное гнездо, в которое могут устанавливаться другие скважинные компоненты.

Новые якорные узлы предпочтительно включают также храповой механизм, который входит в зацепление с оправкой и переводником и препятствует обратному движению переводника, т.е. движению переводника назад в сторону его первоначального положения, в котором он примыкает к втулке в осевом направлении, с удалением от второго положения, в котором он находится под втулкой. Подвеска 11 хвостовика, например, снабжена храповым кольцом 26, монтируемым между оправкой 20 и переводником 21. Храповое кольцо 26 снабжено выступами, которые при нормальных условиях входят в зацепление с соответствующими фиксаторами в кольцевых углублениях на внешней поверхности оправки 20 и внутренней поверхности переводника 21 соответственно. Храповое кольцо 26 представляет собой кольцо с прорезью, вследствие чего оно способно сжиматься по всей окружности, нажимая на выступы и позволяя им проходить под фиксаторами на переводнике 21 при перемещении переводника 21 вниз в расширяющуюся втулку 22. Однако если возникает движение переводника 21 в верхнем направлении, выступы на кольце 26 вводятся в зацепление с фиксаторами. Таким образом, после завершения установки, относительному перемещению между оправкой 20, переводником 21 и втулкой 22 препятствует храповое кольцо 26 с одной стороны и заплечик 23 оправки с другой.

Исходя из вышеизложенного, следует понимать, что у новых якорных узлов или по меньшей мере в зоне перемещения переводника эффективный внешний диаметр оправки и эффективный внутренний диаметр переводника по существу равны, в то время как эффективный внешний диаметр переводника больше, чем эффективный внутренний диаметр втулки. Таким образом, в качестве примера, и как следует из ФИГ.7 В, переводник 21 оказывает воздействие на втулку 22, расширяя ее в радиальном направлении, и после того, как втулка 22 оказывается расширенной, оправка 20 и переводник 21 концентрически соединяются впритык и обеспечивают радиальную опору для втулки 22, тем самым повышая нагрузочную способность подвески 11. С другой стороны, благодаря усилению радиальной опоры для втулки 22 подвеска 11 может достигать эквивалентных значений нагрузочной способности при более короткой втулке 22, тем самым уменьшая величину усилия, необходимого для установки подвески 11.

Под эффективным диаметром следует понимать профиль детали, если смотреть в осевом направлении вдоль пути перемещения переводника 21. Иными словами, эффективный диаметр учитывает любые выступающие поверхности, такие как круглые бобышки, которые могут выступать за пределы номинальной поверхности детали. Аналогичным образом, когда выступы, такие как круглые бобышки, предусмотрены на оправке 20 или переводнике 21, внешний диаметр оправки 20 будет немного больше, чем внутренний диаметр переводника 21, чтобы между ними могло быть создано уплотнение. Предполагается, что выражение «по существу равный» охватывает такие отклонения и другие нормальные допуски инструментов такого типа.

Кроме того, поскольку оправка 20 подвески в некотором смысле представляет собой самый верхний компонент устанавливаемого хвостовика 17, следует понимать, что ее внутренний диаметр предпочтительно по меньшей мере имеет такой же размер, как внутренний диаметр хвостовика 17, который будет установлен. Благодаря этому можно избежать какого-либо дальнейшего сужения трубы, устанавливаемой в скважине. Однако более предпочтительно, чтобы он был по существу равен внутреннему диаметру хвостовика 17, что позволяет выполнить оправку 20 как можно большей толщины.

Следует также понимать, что оправка новых якорных узлов по существу является недеформируемой, т.е. препятствует возникновению значительных деформаций, когда переводник перемещается по ее внешней поверхности, расширяя металлическую втулку. Благодаря этому облегчается расширение втулки, и оправка способна обеспечивать значительную радиальную опору для расширенной втулки. Ожидается, что некоторая степень сжатия, порядка одного процента, может оказаться допустимой, но обычно сжатие сводят к минимуму с целью максимального усиления обеспечиваемой радиальной опоры. Таким образом, оправку новых якорей предпочтительно изготавливают из относительно твердых сплавов на основе железа и цветных металлов, а наиболее предпочтительно из таких металлических сплавов, которые обладают коррозионной стойкостью. К числу подходящих сплавов на основе железа относятся хромоникелемолибденовая сталь и другие высокопрочные стали. Сплавы на основе цветных металлов включают никелевые, железные и кобальтовые суперсплавы, такие как инконель, хастеллой, уэсполой, Рене и монель. Эти суперсплавы являются корозионно-стойкими, то есть они более устойчивы к химическим и тепловым условиям, условиям давления и другим коррозионным условиям, которые часто встречаются в нефтегазовых скважинах. Таким образом, суперсплавы и другие коррозионно-стойкие сплавы могут быть предпочтительными, когда коррозия якоря является потенциальной проблемой.

Переводник новых якорей также предпочтительно изготавливают из таких материалов. Использование сплавов с таким высоким пределом текучести не только способствует расширению втулки, но и позволяет оправке и переводнику создавать значительную радиальную опору для расширенной втулки и, кроме того, обеспечивает изготовление более коррозионно-устойчивого переводника.

С другой стороны, втулку новых якорных узлов предпочтительно изготавливают из пластичного металла, такого как пластичные сплавы на основе железа и цветных металлов. Эти сплавы должны быть достаточно пластичными, чтобы допускать расширение втулки без создания в ней трещин. Примерами таких сплавов являются пластичный алюминий, латунь, бронза, нержавеющая сталь и углеродистая сталь. Металл предпочтительно обладает коэффициентом удлинения, приблизительно в 4-5 раз превышающим ожидаемое расширение втулки. Например, если втулку необходимо расширить приблизительно на У/о, она будет изготовлена из металла, имеющего коэффициент удлинения в диапазоне приблизительно 9-12%. Поэтому, как правило, материал, используемый для изготовления втулки должен иметь коэффициент удлинения по меньшей мере 10%, предпочтительно от 10 до 20%. Однако в то же время, втулку не следует изготавливать из материала настолько пластичного, что он не сможет сохранить сцепление с имеющейся обсадной колонной.

Следует также понимать, что выбор материалов для оправки, переводника и втулки необходимо согласовывать, чтобы обеспечить минимальную деформацию оправки, в то же время позволяя переводнику расширять втулку, не создавая в ней трещин. Поскольку для оправки и переводника используются материалы со все более высоким пределом текучести, для втулки можно использовать все менее пластичные материалы. Менее пластичные материалы позволяют обеспечить большую зажимную способность втулки, но, конечно, требуют больших сил расширения.

Однако особенно важно, что использование пластичного расширяемого металлического уплотнения и недеформируемой оправки позволяет обеспечить прочное, надежное уплотнение с имеющейся обсадной колонной, в то же время избегая сложности других металлических подвесок и значительных недостатков расширяемых хвостовиков. Конкретнее, новые подвески не имеют ослабленного участка, такого, какой существует на стыке расширенной и нерасширенной частей расширяемых хвостовиков. Таким образом, при прочих равных условиях, новые подвески способны достигать более высоких максимально-допустимых нагрузок.

Помимо этого, расширяемые хвостовики должны изготавливаться относительно большими по толщине, отчасти, чтобы компенсировать ослабленный участок, создаваемый между расширяемой и нерасширяемой частями. Однако расширяемые втулки новых подвесок намного тоньше. Благодаря этому, при прочих равных условиях, расширяемые втулки расширяются легче, что в свою очередь уменьшает величину усилия, которое должно создаваться установочным узлом.

Пластичные сплавы, из которых могут изготавливаться как традиционные расширяемые хвостовики, так и расширяемые втулки новых подвесок, после расширения могут ослабевать и вызывать уменьшение радиальной силы, прикладываемой к имеющейся обсадной колонне. Традиционные инструменты обеспечивают опору для расширенных частей хвостовика, оставляя переводник или другой расширяющий элемент в скважине. Однако недеформируемая оправка новых подвесок хвостовиков имеет по существу такой же внешний диаметр, как внутренний диаметр переводника. Таким образом, и оправка и переводник способны обеспечивать радиальную опору для расширенной втулки. При прочих равных условиях, усиленная радиальная опора уменьшает «ослабление» расширенной, относительно пластичной втулки и в свою очередь стремится увеличить нагрузочную способность якоря. Вместе с тем в оправке нетрудно предусмотреть внутренний диаметр по меньшей мере такого же размера, как диаметр хвостовика, который будет установлен, тем самым избегая какого-либо дальнейшего сужения обсадной трубы, установленной в скважине.

Расширяемые подвески хвостовиков, поскольку они обязательно изготавливаются из пластичных сплавов, которые в большинстве случаев являются менее коррозионно-стойкими, больше подвержены коррозии и не могут использоваться, или должны использоваться в расчете на более короткий срок службы в коррозионных средах. Однако оправка новых подвесок может быть выполнена из сплавов с высоким пределом текучести, значительно более устойчивых к коррозии. Расширяемая втулка новых подвесок изготавливается из пластичных, менее коррозионно-стойких сплавов, однако следует понимать, что, по сравнению с хвостовиком, только относительно небольшой участок поверхности втулки будет подвергаться воздействию коррозионно-активных флюидов. Длина уплотнения, образованного втулкой, также намного больше, чем толщина хвостовика, расширенного или нет. Таким образом, можно рассчитывать, что новые подвески будут иметь более длительный срок службы в коррозионных средах.

Расширяемая втулка новых якорных узлов также предпочтительно снабжена различными уплотнительными и зажимными элементами для улучшения уплотнения между расширенной втулкой и имеющейся обсадной колонной и увеличения нагрузочной способности новых подвесок. Например, как показано на ФИГ.7, втулка 22 снабжена кольцевыми уплотнениями 27 и шлипсами 28, разнесенными в радиальном и осевом направлениях, которые предусмотрены на ее внешней поверхности. Кольцевые уплотнения могут быть изготовлены из различных традиционных материалов, таких как термически отверждаемые эластомеры и ткани с графитовой пропиткой, полученные намоткой или иным методом. Шлипсы могут быть получены с помощью традиционных технологических процессов, таких как протачивание шлипсов во втулке или припаивание частиц абразивного порошка из высокосортной твердосплавной стали или других металлических частиц к поверхности втулки с тонким слоем высоконикелевого припоя или других традиционных припоев. В случае использования таких уплотнений и шлипсов, втулка предпочтительно обеспечивается усилением калибрующего венца, чтобы свести к минимуму контакт между такими элементами и стенкой обсадной колонны при спуске якорного узла в скважину.

Как будет понятно специалистам, точные размеры расширяемой втулки могут изменяться так, чтобы при прочих равных условиях обеспечить большую или меньшую нагрузочную способность и допустить использование больших или меньших сил расширения. Наружный диаметр втулки обязательно будет определяться, главным образом, внутренним диаметром хвостовика, в который будет установлен якорь, и необходимой степенью расширения. Толщина втулки будет согласована со способностью материала к растяжению и его пластичными свойствами, чтобы обеспечить необходимый баланс между нагрузочной способностью и расширяемостью. В общем случае, чем длиннее втулка, тем больше ее нагрузочная способность. Поэтому втулка, как правило, имеет длину, по меньшей мере равную ее диаметру, и, предпочтительно, длину, по меньшей мере равную 150% диаметра, чтобы обеспечить достаточную площадь поверхности для получения нагрузочной способности, достаточную для поддерживания относительно тяжелых хвостовиков и других скважинных инструментов и компонентов. Новые якорные узлы, таким образом, могут иметь нагрузочную способность по меньшей мере 100 000 фунтов, более предпочтительно по меньшей мере 250 000 фунтов и наиболее предпочтительно по меньшей мере 500 000 фунтов.

Механизм сцепления

Как отмечалось выше, новые якорные узлы предназначены для использования в сочетании с инструментом для установки якоря в трубе. Например, спускное приспособление 12 используется для разъемного сцепления с подвеской 11, а установочное приспособление 13 используется для приведения в действие переводника 21 и установки втулки 22 в рабочее положение. Существуют разнообразные механизмы, которые могут встраиваться в спускное и установочные приспособление для обеспечения такого разъемного сцепления и приведения переводника в действие. Однако в этом отношении рассматриваемое изобретение не охватывает какой-либо конкретный инструмент или механизм для разъемного сцепления, приведения в действие или иного способа установки новых якорных узлов. Тем не менее новые якоря предпочтительно использовать с описанными в настоящем документе инструментами. Эти инструменты позволяют легко и надежно осуществлять установку новых якорей. Кроме того, как более подробно будет обсуждаться ниже, они характеризуются рядом новых особенностей и представляют другие варианты осуществления рассматриваемого изобретения.

Спускное приспособление 12 и установочное приспособление 13, как понятно при сравнении ФИГ. 2-7, совместно используют общую оправку 30 инструмента. Оправка 30 инструмента представляет собой базовую конструкцию, к которой различные компоненты подвески 11 хвостовика, спускного приспособления 12 и установочного приспособления 13 присоединяются с помощью прямого или непрямого соединения.

Втулка 30 инструмента присоединяется верхним концом к рабочей колонне 14 (см. ФИГ.1А). Таким образом, она обеспечивает канал для прохода из рабочей колонны 14 жидкости, которая используется для уравновешивания гидростатического давления в скважине и гидравлической активации установочного приспособления 13 и, в конечном счете, переводника 21. Оправка 30 также обеспечивает передачу осевых и вращательных усилий от рабочей колонны 14, необходимых для спуска подвески 11 и хвостовика 17, бурения ствола скважины при спуске, установки подвески 11, а также расцепления и извлечения спускного приспособления 12 и установочного приспособления 13, как подробнее описано ниже.

Оправка 30 инструмента в общем случае представляет собой цилиндрическое тело. Предпочтительно, как показано на рисунке, оно содержит набор трубных секций 31g для облегчения сборки инструмента 10 в целом. Трубные секции 31 могут соединяться с помощью традиционных резьбовых соединителей. Однако предпочтительно, чтобы секции 31 оправки 30 инструмента соединялись при помощи новых механизмов сцепления рассматриваемого изобретения.

Новые механизмы сцепления содержат секции валов, имеющие на концах резьбу для присоединения. Секции валов имеют призматические внешние поверхности, прилегающие к их резьбовым концам. Резьбовое соединительное устройство соединяет резьбовые концы секций валов. Соединительное устройство имеет осевые шлицы. Пара выжимных муфт опирается с возможностью скольжения на призматические внешние поверхности секций вала. Выжимные муфты имеют призматические внутренние поверхности, которые сцепляются с призматическими внешними поверхностями секций вала, и осевые шлицы, которые сцепляются с осевыми шлицами на резьбовом соединительном устройстве. Новые механизмы сцепления предпочтительно также имеют углубления рядом с сопрягающимися призматическими поверхностями, которые допускают ограниченное вращение выжимных муфт на призматических секциях вала, способствуя сцеплению и расцеплению сопрягающихся призматических поверхностей.

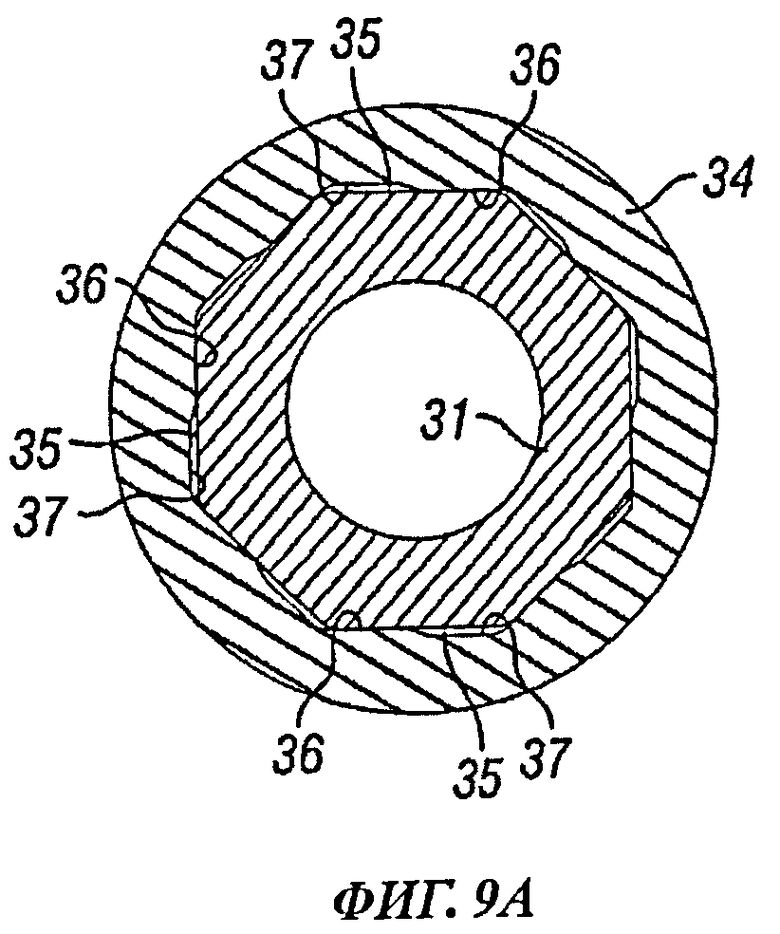

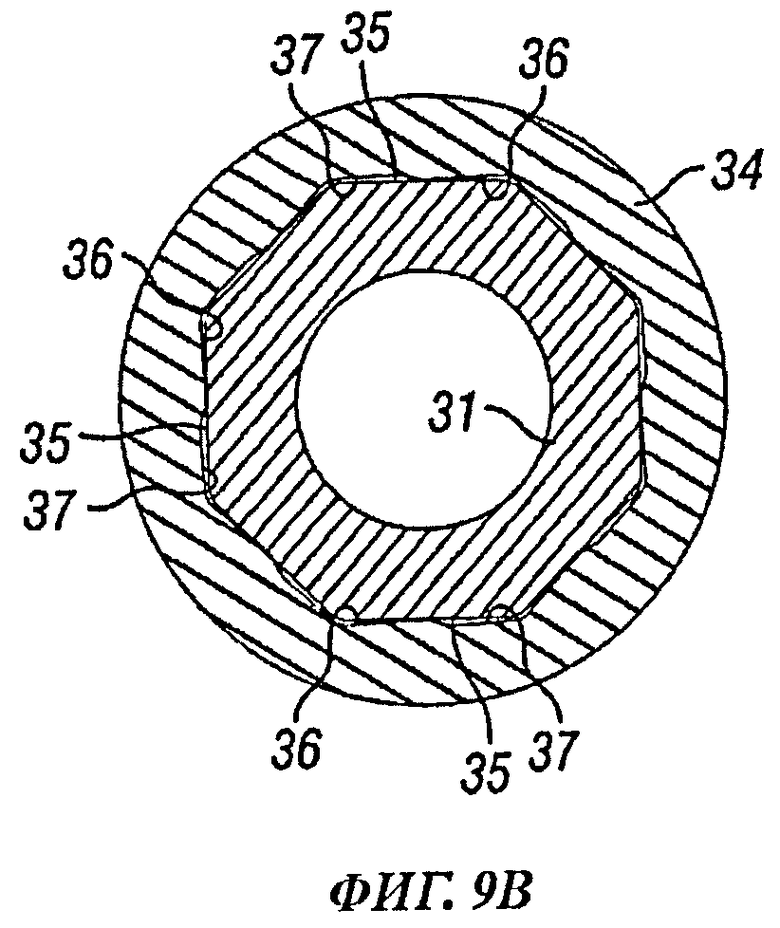

Соответственно, оправка 30 инструмента 10 включает предпочтительный вариант осуществления 32 новых механизмов сцепления. Более конкретно, оправка 30 состоит из ряда трубных секций 31, соединенных новыми узлами соединителей 32. Узлы соединителей 32 включают резьбовые соединительные устройства 33 и выжимные муфты 34. На ФИГ. 8-9 представлена часть оправки 30 и узел соединителя 32а, который показан на ФИГ. 2 и является типичным для соединений, используемых при монтаже оправки 30. Как видно из этих рисунков, нижний конец трубной секции 31а и верхний конец трубной секции 31b ввинчиваются и соединяются с помощью резьбового соединительного устройства 33а. Резьбы, как принято в отрасли, являются правосторонними, следовательно, соединение затягивается путем вращения трубной секции вправо, т.е. вращения по часовой стрелке. Однако новые механизмы сцепления могут также использоваться в левосторонних соединениях. Выжимные муфты 34а и 34b опираются с возможностью скольжения на трубные секции 31а и 31b и, находясь во включенном или собранном положении, как показано на ФИГ.8А, стыкуются впритык с соединительным устройством 33а. Соединительное устройство 33а и муфты 34а и 34b имеют сопрягающиеся шлицы, которые обеспечивают вращательное зацепление между ними.

Трубные секции 31 имеют призматические внешние поверхности 35, прилегающие к их резьбовым концам. То есть в стандартных цилиндрических внешних поверхностях трубных секций 31 были сделаны вырезы для получения набора плоских поверхностей, идущих в осевом направлении вдоль трубной секции так, чтобы, если рассматривать их в разрезе, плоские поверхности образовывали, или могли быть продлены, чтобы образовать многоугольник. Например, как лучше всего видно на ФИГ.9А, трубная секция 31а имеет восьмигранные призматические внешние поверхности 35. Внутренняя поверхность выжимной муфты 34а имеет сопрягающиеся восьмигранные призматические внутренние поверхности 36.

Выжимная муфта 34b имеет аналогичную конструкцию. Таким образом, находясь в положении соединения, показанном на ФИГ. 9А, призматические поверхности 35 и 36 обеспечивают вращательное зацепление между секциями 31а и 31b и муфтами 34а и 34b. Поэтому следует понимать, что вращательный момент можно передавать от одной трубной секции 31 к другой трубной секции 31 через муфты 34 и соединительные устройства 33, не прилагая вращательный момент к резьбовым соединениям между трубными секциями 31.

На ФИГ.8В и 9В представлен узел соединителя 32а в выключенном состоянии. Следует отметить, что призматические поверхности 35 идут в осевом направлении по трубным секциям 31а и 31b и позволяют шлицам на муфтах 34а и 34b перемещаться, входя и выходя из зацепления со шлицами на соединительном устройстве 33а, как понятно при сравнении ФИГ.8А и 8В. Рядом с сопрягающимися призматическими поверхностями предпочтительно предусмотрены углубления, способствующие этому перемещению. Например, как показано на ФИГ.9, углубления 37 предусмотрены рядом с призматическими поверхностями 36 на муфте 34а. Эти углубления позволяют муфте 34а поворачиваться на ограниченный угол на трубных секциях 31а. При повороте влево, как показано на ФИГ.9В, поверхности 35 и 36 разъединяются, и муфта 34а может свободно перемещаться по трубной секции 31а. Благодаря этому муфты 34 могут легче соединяться и разъединяться с соединительными устройствами 33. После того как муфты 34 введены в зацепление с соединительными устройствами 33, муфты 34 и соединительные устройства 33 можно поворачивать вместе по часовой стрелке, чтобы завершить свинчивание соединения. Установочные винты, штифты, шпонки и подобные элементы (не показаны) предпочтительно устанавливаются затем, чтобы закрепить муфты 34 и предотвратить их осевое смещение вдоль трубных секций 31. Альтернативно на внешней поверхности шлицев на соединительных устройствах 33 и на шлицах соответствующих муфт 34 могут быть предусмотрены кольцевые углубления (не показаны). Эти углубления расположены таким образом, что когда соединительные устройства 33 и муфты 34 находятся в собранном положении (как показано на ФИГ.8А), они образуют углубление, которое проходит по окружности соединения и в которое можно поместить пружинное запорное кольцо (не показано). Углубления и пружинное запорное кольцо также эффективно предотвращают смещение муфт 34 в осевом направлении вдоль трубных секций 31.

Поэтому следует понимать, что новые механизмы сцепления обеспечивают надежную и эффективную передачу вращающего момента в обоих направлениях через секционный канал, такой как оправка 30 инструмента. По сравнению с традиционными установочными винтами и подобными приспособлениями, сопрягающиеся призматические поверхности и шлицы на соединительном устройстве и муфтах создают значительно большую площадь поверхности, через которую передается правосторонний вращающий момент. Благодаря этому значительно большие силы вращения, намного превосходящие предельный момент резьбового соединения, могут передаваться в часовом направлении через секционный канал и его узлы соединителей, не вызывая риска повреждения резьбовых соединений. Поэтому новые механизмы сцепления особенно подходят для инструментов, используемых при бурении в хвостовике и других применениях, когда инструмент подвергается воздействию высокого вращающего момента. Кроме того, поскольку муфты не могут поворачиваться против часовой стрелки или, если предусмотрены углубления, могут поворачиваться против часовой стрелки только на ограниченный угол, левосторонний вращающий момент может быть приложен к оправке инструмента без риска значительного ослабления или развинчивания соединения. Таким образом, инструмент может быть рассчитан на использование обратного вращения, которое может понадобиться для установки или расцепления хвостовика или другого скважинного компонента, не вызывая риска демонтажа инструмента в стволе скважины.

Однако в то же время следует понимать, что оправка 30 может быть выполнена с традиционными соединениями. Кроме того, новые подвески хвостовиков могут использоваться с инструментами, имеющими традиционную оправку и, таким образом, новые механизмы сцепления не составляют часть данного аспекта рассматриваемого изобретения. Следует также понимать, что новые механизмы сцепления могут успешно использоваться при свинчивании трубных колонн, в оправках других инструментов или в других секционных трубах или приводных валах, или любом ином резьбовом соединении, где резьбы необходимо защищать от чрезмерного вращающего момента.

Спускной узел

Спускное приспособление 12 включает цанговый патрон, который сцеплен с возможностью разъединения с оправкой 20 подвески и который преимущественно выдерживает вес хвостовика 17 или других скважинных компонентов, присоединяемых к оправке 20 подвески с помощью прямого или непрямого соединения. Спускное приспособление 12 также включает разъемный механизм передачи вращающего момента для передачи момента подвеске 20 хвостовика и разъемный механизм захвата, который обеспечивает соединение между спускным приспособлением 12 и оправкой 30 инструмента.

Трубная секция 31g оправки 30 представляет собой базовую конструкцию, на которой собраны различные другие компоненты спускного узла 12. Как будет ясно из нижеследующего обсуждения, большинство этих других компонентов опираются с возможностью скольжения, прямым или непрямым способом, на трубные секции 31g. Однако при сборке инструмента 10 и, до некоторой степени, в положении при спуске они фиксируются в осевом направлении на трубной секции 31g при помощи механизма захвата, который можно разомкнуть, чтобы разжать цанговый патрон, находящийся в зацеплении с оправкой 20 подвески.

Более конкретно, как лучше всего видно на ФИГ.7, спускное приспособление 12 включает цанговый патрон 40, который имеет кольцевое основание, опирающееся с возможностью скольжения на оправку 30. Имеется набор пальцев, идущих вниз в осевом направлении от основания цангового патрона 40. Пальцы цангового патрона имеют увеличенные концы 41, которые выступают наружу в радиальном направлении и, когда инструмент 10 находится в положении спуска, как показано на ФИГ.7А, входят в зацепление с соответствующими кольцевыми углублениями 29 в оправке 20 подвески. Нижняя муфта 42 навинчивается на конец оправки 30 инструмента, а ее верхний скошенный конец обеспечивает радиальную и осевую опору для концов 41 цангового патрона 40. Благодаря этому цанговый патрон 40 способен выдерживать вес оправки 20, хвостовика 17 и любых других скважинных компонентов, которые могут присоединяться к нему прямым или непрямым способом. Хотя это не показано на рисунках, следует понимать, что нижняя муфта 42 также может обеспечивать соединение, например, с помощью резьбового нижнего конца, с гладкой трубой или другими скважинными компонентами.

Как лучше всего видно на ФИГ.6-7, цанговый патрон 40, или, более конкретно, его кольцевое основание, опирается с возможностью перемещения на оправку 30 внутри узла, включающего втулку 43, кольцевой колпачок 46 патрона, кольцевой колпачок 44 втулки и кольцевой колпачок 45 упора. Втулка 43, как правило, располагается внутри оправки 20 подвески и присоединяется с возможностью перемещения к ее внутренней поверхности. Колпачок 44 привинчивается к нижнему концу втулки 43 и перемещается скольжением между оправкой 20 подвески и цанговым патроном 40. Колпачок 45 упора привинчивается к верхнему концу втулки 43 и перемещается скольжением между переводником 21 и трубной секцией 31g. Колпачок 46 цангового патрона привинчивается к верхнему концу патрона 40 и перемещается скольжением между втулкой 43 и трубной секцией 31g. Узловая сборка, состоящая из цангового патрона 40 и колпачка 46, подпружинена внутри втулки 43 между колпачком 44 втулки и колпачком 45 упора.

Как нетрудно понять из ФИГ. 6, колпачок 45 упора верхним концом соединяется впритык с кольцевым корпусом 47 захвата, а нижним концом соединяется впритык с оправкой 20 подвески. Оправка 20 подвески и колпачок 45 упора при вращении входят в зацепление друг с другом при помощи сопрягающихся шлицев, аналогичным описанным выше со ссылкой на узлы соединителей 32, соединяющих трубные секции 31. Кроме того, хотя это не показано сколько-нибудь подробно, трубная секция 31g снабжена выступами, разнесенными в радиальном направлении по ее внешней поверхности, которые при вращении входят в зацепление с соответствующими пазами в колпачке 45 упора. Эти пазы идут в боковом направлении и по окружности с удалением от выступов, позволяя, по обсуждавшимся выше причинам, трубной секции 31g перемещаться вниз в осевом направлении и поворачиваться против часовой стрелки на четверть оборота. Однако в ином случае, когда инструмент 10 находится в положении спуска, зацепление между этими выступами и пазами обеспечивает вращательное зацепление по часовой стрелке между трубной секцией 31g и колпачком 45 выступа, тем самым, в конечном счете, разрешая передачу вращающего момента от оправки 30 инструмента к оправке 20 инструмента в направлении по часовой стрелке. Вследствие этого спускное приспособление 12 может использоваться для бурения с хвостовиком. Таким образом, к концу хвостовика 17 можно присоединить буровое долото и углублять ствол скважин, вращая рабочую колонну 14.

Хотя он не показан на рисунке полностью или в мелких подробностях, следует понимать, что этот корпус 47 собачек и трубная секция 31g оправки 30 имеют взаимодействующие углубления, которые захватывают набор собачек 48, как принято в данной области техники. Эти углубления позволяют собачкам 48 перемещаться в радиальном направлении, то есть внутрь и наружу, в ограниченной степени. Следует понимать, что внутренние торцы (в этом смысле, нижние) собачек 48 снабжены выступами, которые входят в зацепление с углублением в трубной секции 31g. Кольцевые поверхности этих выступов и углублений согласованы таким образом, что перемещение оправки 30 в нижнем направлении относительно корпуса 47 собачек, по причинам, которые обсуждаются ниже, отжимает собачки 48 наружу. Однако в положении спуска, как показано на ФИГ.6А, блокировочный поршень 50, опирающийся с возможностью скольжения на трубную секцию 31g, перекрывает корпус 47 собачек и верхнюю часть полостей, в которых перемещаются собачки 48. Благодаря этому дополнительно ограничивается радиальное перемещение собачек 48 в наружном направлении, при этом собачки 48 удерживаются во внутреннем положении, в котором они находятся в зацеплении с корпусом 47 собачек и трубной секцией 31g.

Таким образом, собачки 48 способны обеспечивать зацепление поступательного движения между оправкой 30 и спускным приспособлением 12, когда инструмент 10 находится в положении спуска. Как правило, это зацепление не нагружено силой большой величины, когда инструмент находится в положении спуска, так как вес инструмента 10 и хвостовика 17 передается на оправку 30 инструмента, главным образом, через концы 41 цангового патрона и нижнюю муфту 42, вращающий момент передается от оправки 30 через колпачок 45 упора и оправку 20 подвески. Зацепление обеспечивается собачками 48, однако облегчает сборку инструмента 10 и будет выдерживать любую сжимающую нагрузку, непреднамеренно приложенную между подвеской 11 и оправкой 30 инструмента. Таким образом, собачки 48 предотвращают перемещение подвески 11 хвостовика и спускного приспособления 12 по оправке 30, которое в противном случае может возникнуть, если инструмент 10 застрянет при спуске в имеющуюся обсадную колонну. Вывод собачек 48 из этого зацепления будет подробнее изложен ниже при описании установочной подвески 11 и вывода из зацепления спускного приспособления 12.

Следует понимать, что описанное выше спускное приспособление 12 обеспечивает надежный, эффективный механизм для разъемного присоединения подвески 11 хвостовика, для крепления подвески хвостовика, предупреждающего его осевое смещение по оправке 30, и для передачи вращающего момента от оправки 30 к оправке 20 подвески. Таким образом, это предпочтительный инструмент для использования с подвесками хвостовиков согласно рассматриваемому изобретению. Однако в то же время, можно использовать другие традиционные спускные механизмы, такие как механизмы, в которых применяются только гайка с левой резьбой или захваты, конкретно, если обеспечение передачи вращающего момента через спускной механизм не является необходимым или желательным. Объем рассматриваемого изобретения ни в коей мере не ограничен конкретным спускным приспособлением.

Установочный узел

Установочное приспособление 13 включает гидравлический механизм для создания поступательного усилия по отношению к втулке инструмента и рабочей колонне, к которой она присоединена, и механизм для передачи этого усилия к переводнику 21, который после приведения в действие расширяет металлическую втулку 22 и устанавливает подвеску 11. Оно присоединено к спускному приспособлению 12 через их общую оправку 30 инструмента, при этом трубные секции 31a-f оправки 30 обеспечивают базовую конструкцию, на которой собраны различные другие компоненты установочного приспособления 13.

Как будет понятно из ФИГ.2-5, гидравлический механизм содержит ряд взаимодействующих гидроприводов 60, опирающихся на оправку 30 инструмента. Эти гидроприводы представляют собой гидравлические цилиндры, предназначенные для обеспечения линейно изменяющейся силы для перемещения переводника 21. Специалистам понятно, что гидроприводы 60 взаимосвязаны таким образом, чтобы «складывать» мощность каждого гидропривода 60 и чтобы их количество и размер можно было изменять, создавая необходимую линейную силу для расширения втулки 22.

Как принято в таких гидроприводах, они содержат оправку. Хотя для гидроприводов в других применениях могут использоваться различные конфигурации, оправка новых гидроприводов, как типично для инструментов и компонентов в нефтяных скважинах, предпочтительно обычно представляет собой цилиндрическую оправку. Неподвижный уплотнительный элемент, такой как поршень, уплотнение или выступающая часть самой оправки, окружает оправку снаружи сплошным слоем. Гидравлический барабан или цилиндр опирается с возможностью скольжения на внешние поверхности оправки и неподвижного уплотнительного элемента. Цилиндр включает втулку или другой корпусной элемент с парой динамических уплотнительных элементов, таких как поршни, уплотнения или выступающие части самого корпусного элемента, расположенных на каждой стороне неподвижного уплотнительного элемента и поддерживающих цилиндр с возможностью скольжения. Неподвижный уплотнительный элемент разделяет внутреннее пространство цилиндра на две гидравлические камеры, верхнюю и нижнюю. Впускное окно обеспечивает движение жидкости в нижнюю гидравлическую камеру. Выпускное окно обеспечивает движение жидкости в верхнюю гидравлическую камеру. Таким образом, когда жидкость вводится в нижний цилиндр, между оправкой и цилиндром создается относительное линейное перемещение. В случае установочного приспособления 13 это перемещение цилиндра происходит в нижнем направлении относительно оправки 30.

Например, вид, показанный на ФИГ. 4, можно рассматривать в качестве самого нижнего гидропривода 60е. Этот самый нижний гидропривод 60е содержит свободно плавающие кольцевые поршни 61е и 61f. Свободно плавающие поршни 61е и 61f опираются с возможностью скольжения на оправку 30 инструмента или, более конкретно, на трубные секции 31е и 31f соответственно. Цилиндрическая втулка 62е присоединяется, например, с помощью резьбовых соединений свободно плавающих поршней 61е и 61f и проходит между ними. Кольцевой неподвижный поршень 63е присоединяется к трубной секции 31f оправки 30 инструмента, например, с помощью резьбового соединения. Установочные винты, штифты, шпонки и подобные элементы предпочтительно предусматриваются для крепления этих резьбовых соединений и уменьшения вероятности их ослабления.

В положении спуска, показанном на ФИГ.4А, плавающий поршень 61f находится в непосредственной близости от неподвижного поршня 63е. Нижняя гидравлическая камера образована между ними либо за счет расположения поршней на известном расстоянии друг от друга, либо за счет углублений, предусмотренных в одном из них или в обоих, а в оправке предусмотрено окно, обеспечивающее движение жидкости в нижнюю гидравлическую камеру или из нее. Например, плавающий поршень 61f и неподвижный поршень 63е снабжены углублениями, которые образуют нижнюю гидравлическую камеру 64е между ними, даже если поршни 61f и 63е упираются друг в друга. Одно или несколько впускных окон 65е предусмотрены в трубной секции 31f для обеспечения движения жидкости между внутренней частью оправки 30 инструмента и нижней гидравлической камерой 64е.

Плавающий поршень 61е, с другой стороны, расположен далеко от неподвижного поршня 63е, и верхняя гидравлическая камера 66е образована между ними. Одно или несколько выпускных окон 67е предусмотрены в плавающем поршне 61е для обеспечения движения жидкости между верхней гидравлической камерой 66е и наружной стороной цилиндрической втулки 62е. Альтернативно выпускные окна могли бы быть предусмотрены в цилиндрической втулке 62е, при этом следует понимать, что движение жидкости происходит между наружной стороной цилиндрической втулки 62е и наружной стороной инструмента, т.е. стволом скважины, через зазоры между цилиндрической втулкой 62е и переводником 21. Таким образом, жидкость, протекающая через впускные окна 65е в нижнюю гидравлическую камеру 64е, будет отжимать плавающий поршень 61f вниз, что в свою очередь заставит жидкость вытекать из верхней гидравлической камеры 66е через выпускные окна 67е и позволит гидроприводу 60е перемещаться вниз вдоль оправки 30, как показано на ФИГ.4В.

Установочное приспособление 13 включает другой гидропривод 60d, имеющий такую же конструкцию и расположенный над только что описанным гидроприводом 60е. Детали гидропривода 60d показаны на ФИГ.3 и 4.