Область техники

Настоящее изобретение относится к системе топливного элемента.

Уровень техники

Обычно используется система топливного элемента, обеспеченная топливным элементом, в которой топливный газ (например, водород) подается на топливный электрод, а газ-окислитель (например, воздух) подается на электрод окислителя, тем самым вызывая электрохимическую реакцию этих газов, осуществляя таким образом генерирование энергии.

Что касается системы топливного элемента указанного типа, то азот, содержащийся в воздухе, проникает на сторону топливного электрода, так что топливный электрод имеет часть, имеющую высокую концентрацию азота, которая представляет собой часть, имеющую низкую концентрацию водорода. Вызванная таким образом неоднородность газа является причиной ухудшения элементов, включенных в топливный элемент. В документе JP 2007-517369 описан способ изменения давления газов топливного электрода и электрода окислителя, чтобы выдувать воду топливного элемента и накопившийся нереакционноспособный газ.

Техническая проблема

Однако, что касается способа, описанного в JP 2007-517369, изменение давления с импульсом относительно большого давления необходимо для выдувания жидкой воды и нереакционноспособного газа. Тем самым, большое напряжение может подаваться на электролитные мембраны, включенные в топливный элемент, вызывая таким образом возможность ухудшения долговечности топливного элемента.

Настоящее изобретение было сделано ввиду указанных проблем. Задачей настоящего изобретения является устранение неоднородности реакционноспособного газа с устранением ухудшения долговечности топливного элемента.

Кроме того, другой задачей настоящего изобретения является устранение напряжения, вызываемого в топливном элементе или компонентах подачи топливного газа, чтобы устранить ухудшение системы топливного элемента.

Решение проблемы

Система топливного элемента согласно одному аспекту настоящего изобретения содержит топливный элемент для генерирования энергии путем осуществления электрохимической реакции между газом-окислителем, подаваемым на электрод окислителя, и топливным газом, подаваемым на топливный электрод; систему подачи топливного газа для подачи топливного газа на топливный электрод и контроллер для управления системой подачи топливного газа, чтобы подавать топливный газ на топливный электрод, причем контроллер выполнен с возможностью осуществления изменения давления, когда выход стороны топливного электрода закрыт, при этом контроллер периодически изменяет давление топливного газа у топливного электрода на основе первого профиля изменения давления для осуществления изменения давления при первом размахе давления.

Способ регулирования системы топливного элемента согласно данному аспекту настоящего изобретения включает этапы, на которых генерируют энергию путем осуществления электрохимической реакции между газом-окислителем, подаваемым на электрод окислителя, и топливным газом, подаваемым на топливный электрод; подают топливный газ на топливный электрод и управляют операцией подачи топливного газа так, чтобы подавать топливный газ на топливный электрод, и выполняют изменение давления, когда выход стороны топливного электрода закрыт, причем операция управления периодически изменяет давление топливного газа на топливном электроде на основе первого профиля изменения давления для осуществления изменения давления при первом размахе давления.

Система топливного элемента согласно данному аспекту настоящего изобретения содержит топливный элемент для генерирования энергии путем осуществления электрохимической реакции между газом-окислителем, подаваемым на электрод окислителя, и топливным газом, подаваемым на топливный электрод; средство для подачи топливного газа на топливный электрод и средство для управления средством подачи, чтобы подавать топливный газ на топливный электрод, причем средство управления выполнено с возможностью осуществления изменения давления, когда выход стороны топливного электрода закрыт, при этом средство управления периодически изменяет давление топливного газа у топливного электрода на основе первого профиля изменения давления для осуществления изменения давления при первом размахе давления.

Преимущественные эффекты изобретения

Согласно настоящему изобретению периодическое изменение давления топливного газа на топливном электроде, основанное на первом профиле изменения давления, который осуществляет изменение давления при первом размахе давления, может взбалтывать газ стороны топливного электрода. При этом газ стороны топливного электрода может делаться однородным.

Кроме того, согласно настоящему изобретению количество подачи топливного газа в периоде осуществления одного регулирующего профиля увеличивается, так что можно устранить увеличение числа случаев роста-падения давления за период. При этом напряжение, прилагаемое к топливному элементу или компонентам подачи топливного газа, может сниматься, так что можно устранять ухудшение системы топливного элемента.

Краткое описание чертежей

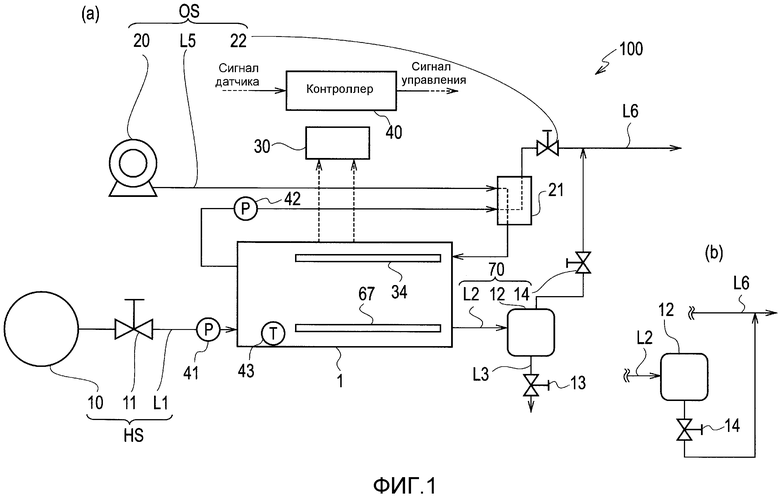

Фиг.1(а) - блок-схема, схематично показывающая структуру системы топливного элемента согласно первому варианту осуществления; Фиг.1(b) блок-схема, схематично показывающая другую структуру системы топливного элемента согласно первому варианту осуществления.

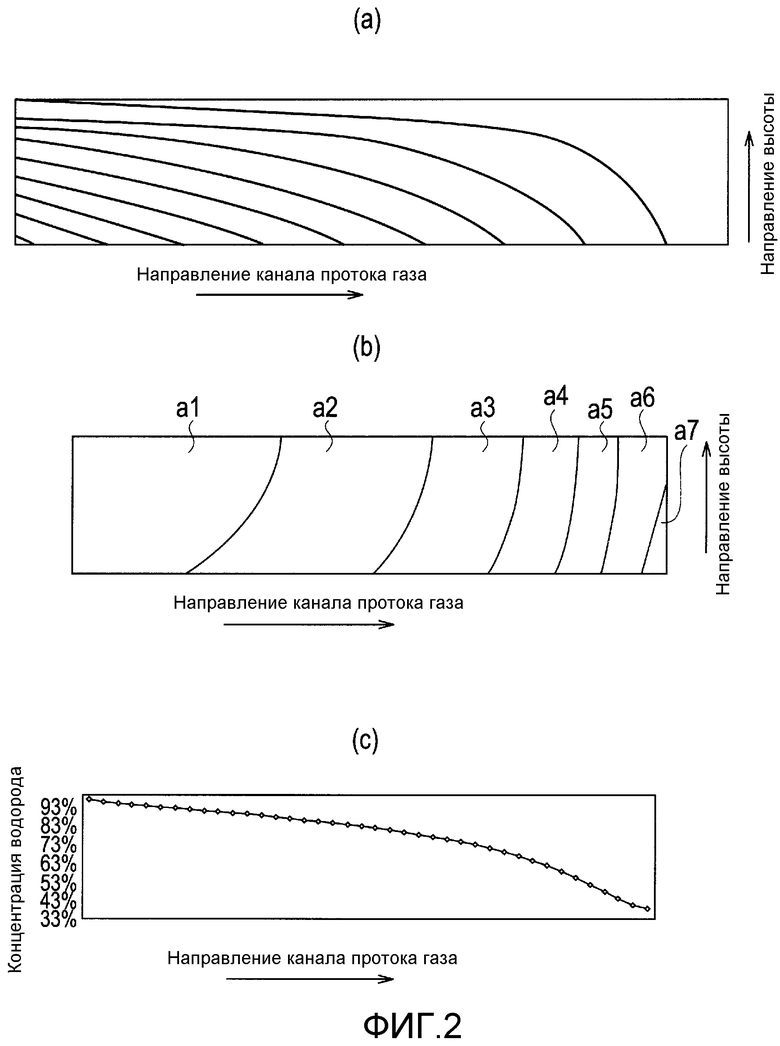

Фиг.2(а) - поясняющее изображение, показывающее состояние водорода на стороне топливного электрода в топливном элементе, показывая линии потока водорода в канале потока газа стороны топливного электрода; Фиг.2(b) - распределение концентрации водорода в канале потока газа стороны топливного электрода; и Фиг.2(с) - распределение концентрации водорода на реакционной поверхности стороны топливного электрода.

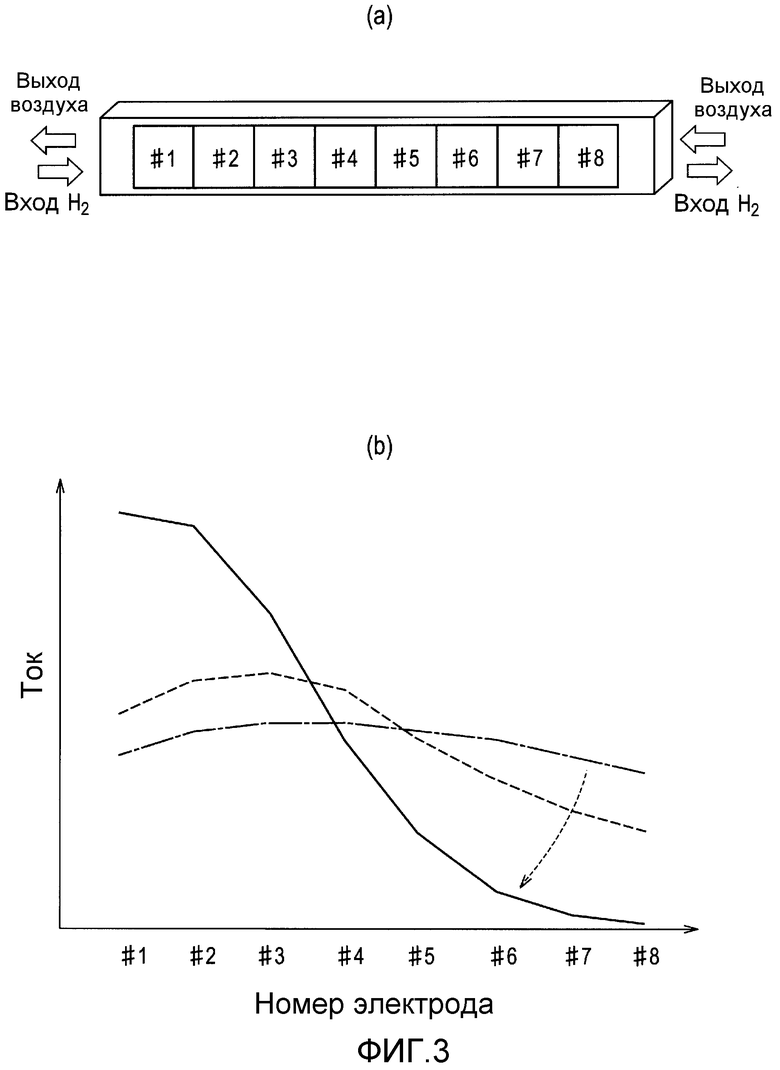

Фиг.3(а) - поясняющее изображение, схематично показывающее топливный элемент в предположении восьми точек измерения тока; и Фиг.3(b) - временные переходы распределения тока в отдельных точках измерения.

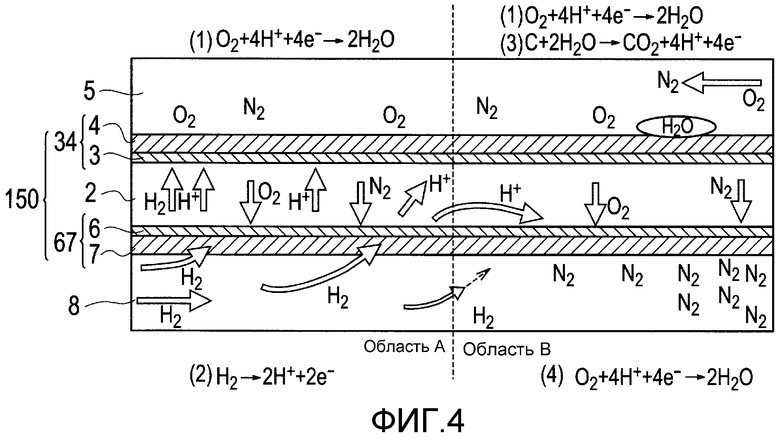

Фиг.4 - вид в разрезе, схематично показывающий структуру топливного элемента.

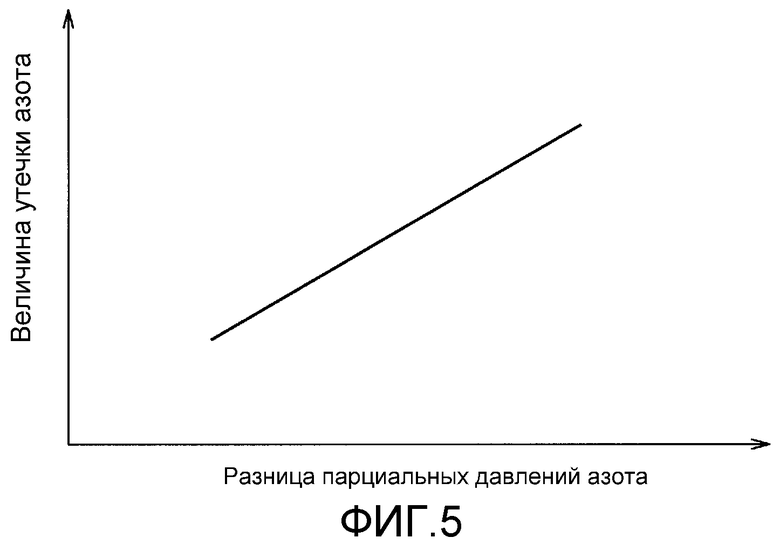

Фиг.5 - поясняющее изображение, показывающее величину утечки азота относительно разницы парциального давления азота между электродом окислителя и топливным электродом.

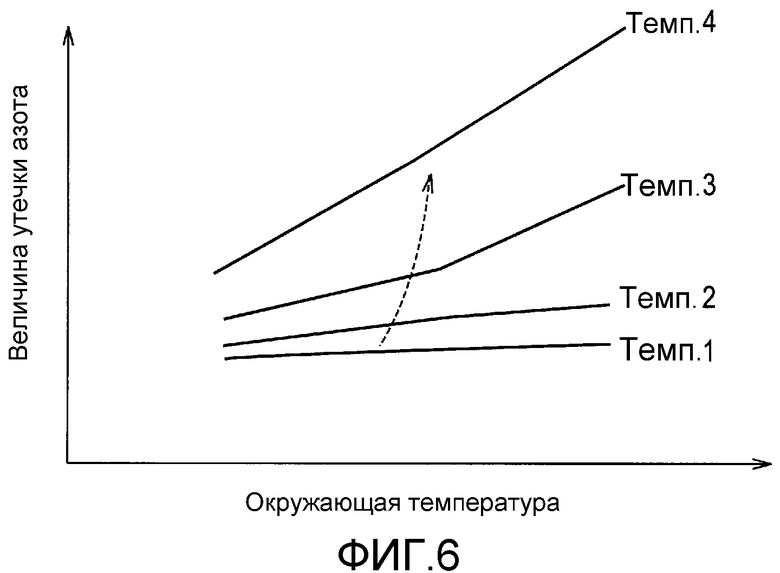

Фиг.6 - поясняющее изображение, показывающее отношение между окружающей влажностью и величиной утечки азота соответственно окружающей температуре.

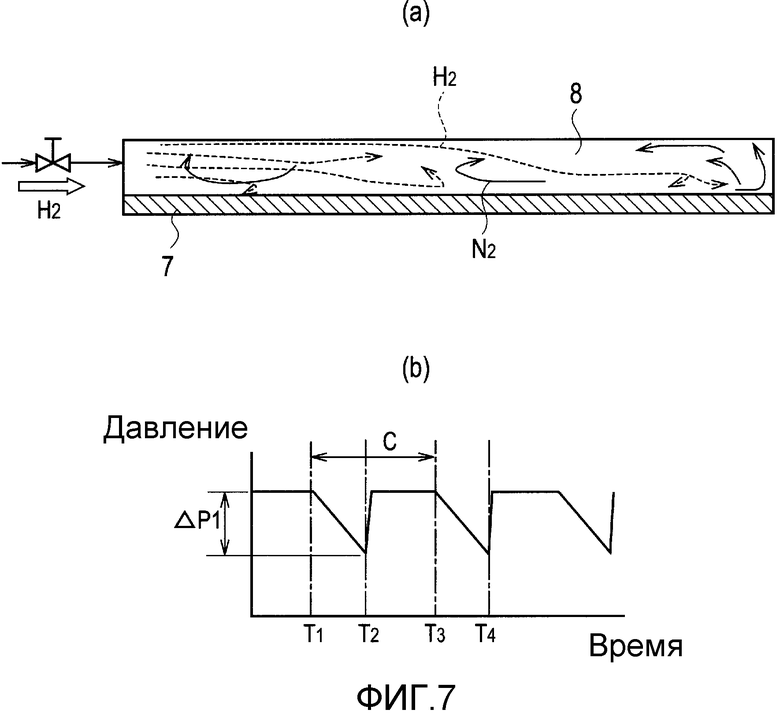

Фиг.7(а) - поясняющее изображение, схематично показывающее состояние перемешивания водорода с нереакционноспособным газом; и Фиг.7(b) - определение времени для остановки подачи водорода (операция закрывания клапана).

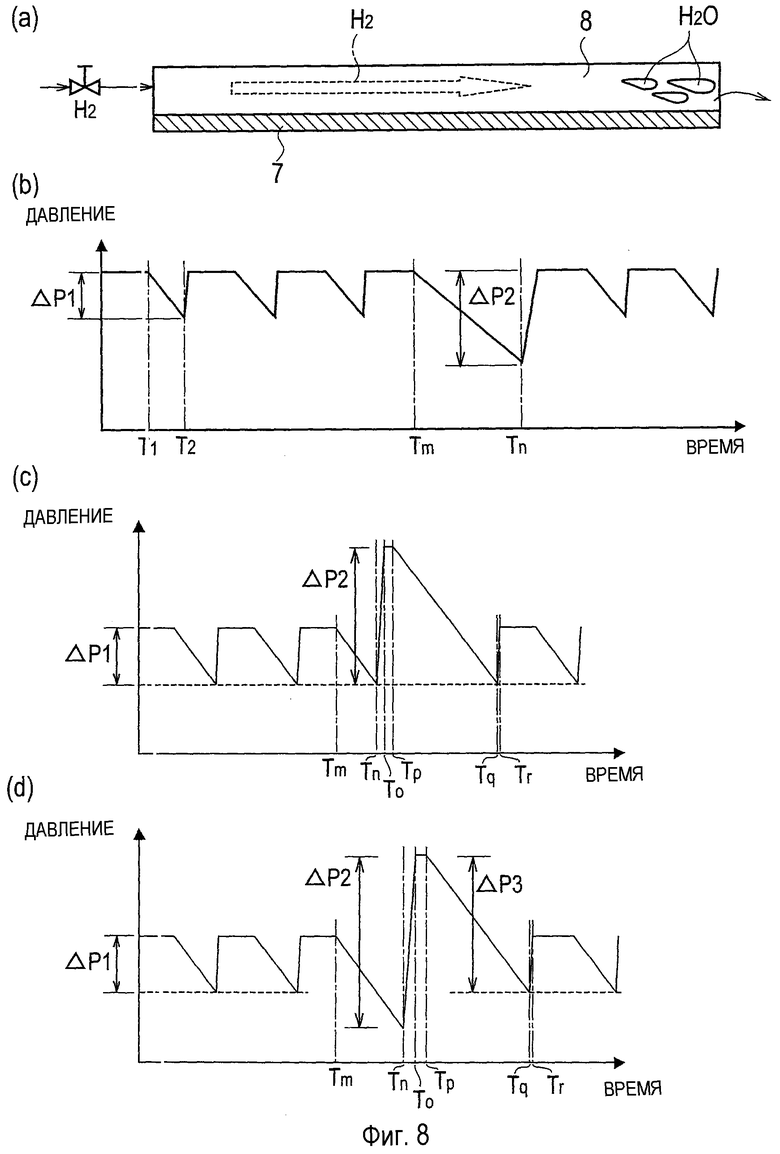

Фиг.8(а) - поясняющее изображение, показывающее состояние выпуска жидкой воды; Фиг.8(b) - определение времени для остановки подачи водорода (операция закрывания клапана); Фиг.8(с) - другой пример определения времени для остановки подачи водорода (операция закрывания клапана); и Фиг.8(d) - еще один пример определения времени для остановки подачи водорода (операция закрывания клапана).

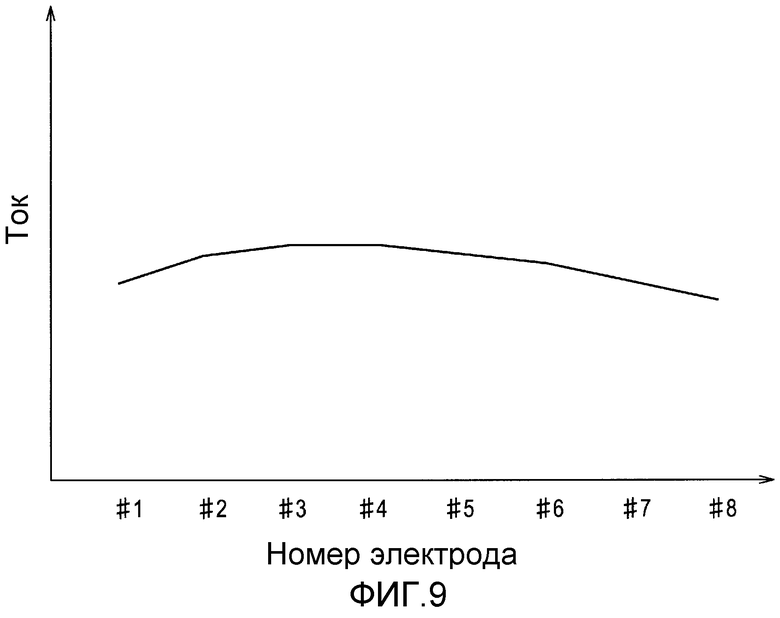

Фиг.9 - поясняющее изображение, показывающее распределение тока на поверхности генерирования энергии.

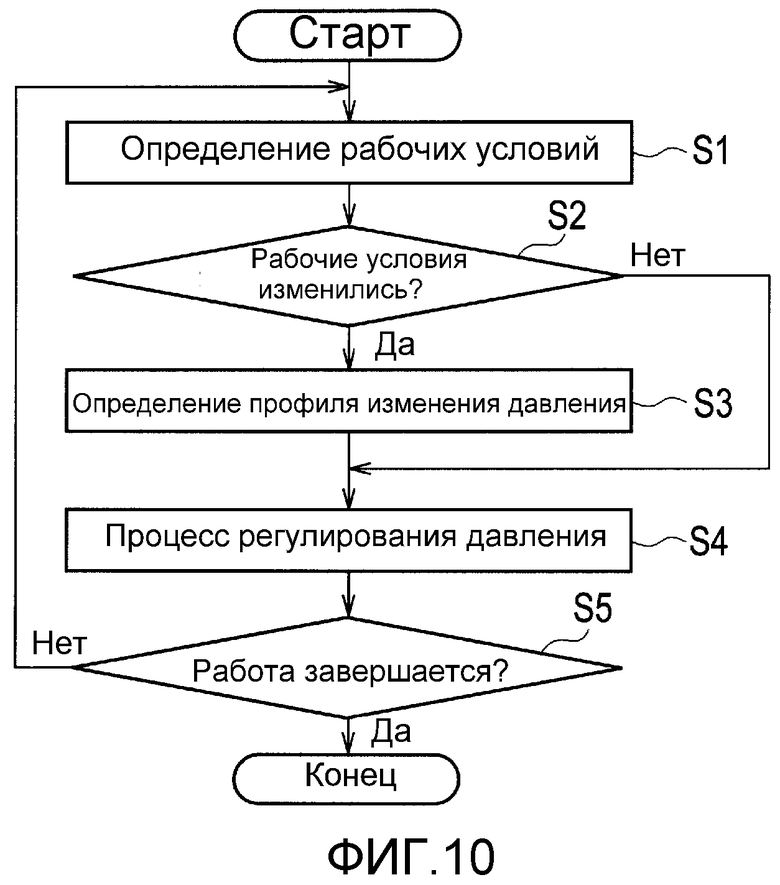

Фиг.10 - блок-схема, показывающая рабочие процедуры способа регулирования системы топливного элемента согласно второму варианту осуществления.

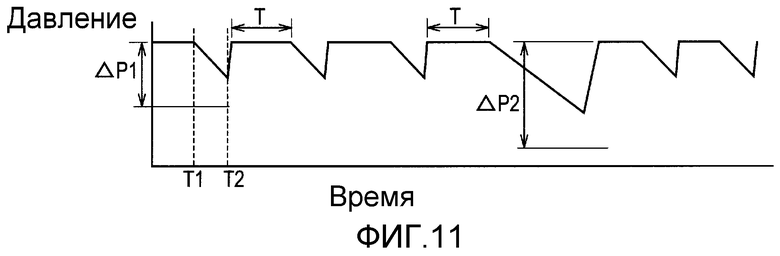

Фиг.11 - поясняющее изображение, показывающее контрольные профили первого способа контроля.

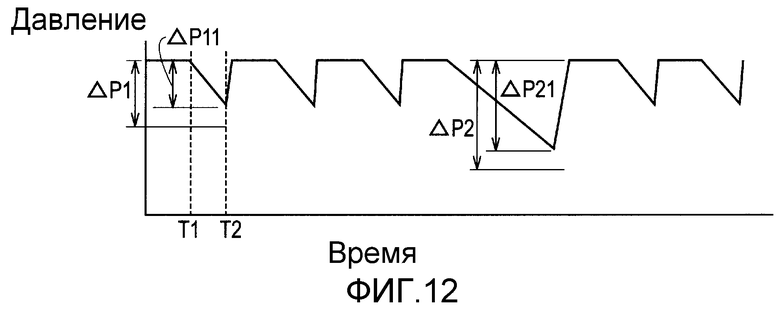

Фиг.12 - поясняющее изображение, показывающее контрольные профили второго способа контроля.

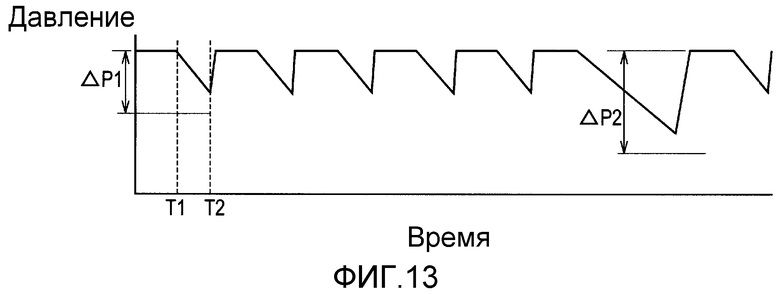

Фиг.13 - поясняющее изображение, показывающее контрольные профили третьего способа контроля.

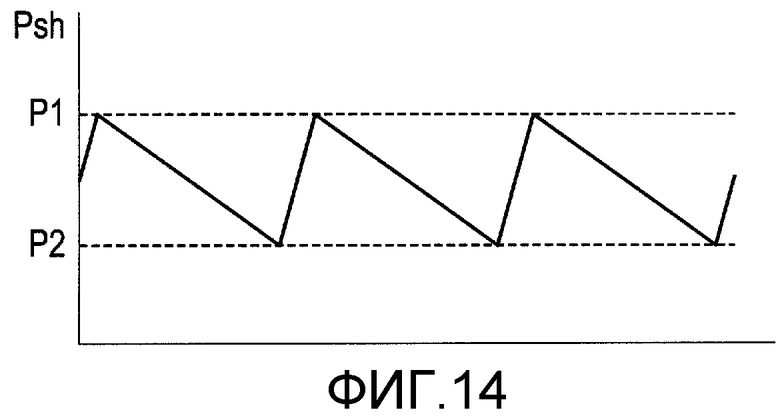

Фиг.14 - поясняющее изображение, показывающее рост-падение давления в топливном электроде.

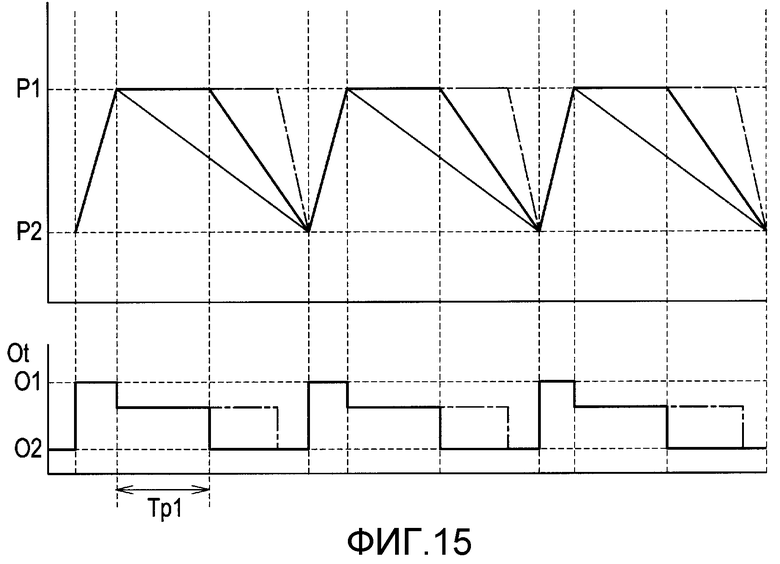

Фиг.15 - поясняющее изображение первого времени сохранения Тр1.

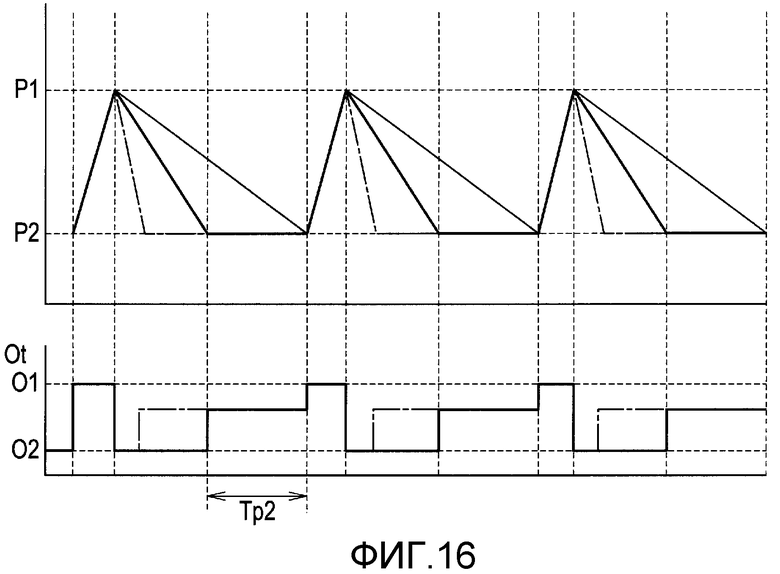

Фиг.16 - поясняющее изображение второго времени сохранения Тр2.

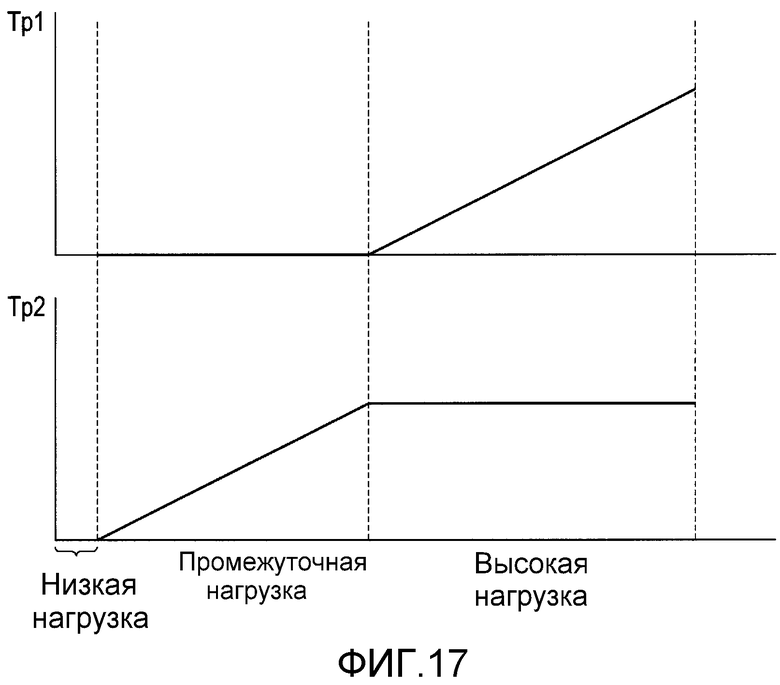

Фиг.17 - поясняющее изображение, показывающее нагрузку относительно каждого из первого времени сохранения Тр1 и второго времени сохранения Тр2.

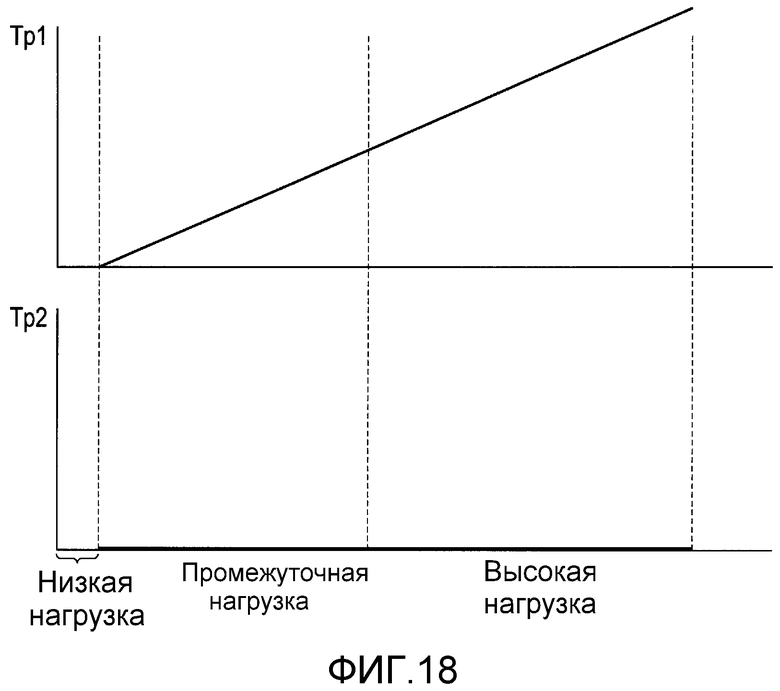

Фиг.18 - поясняющее изображение, показывающее нагрузку относительно каждого из первого времени сохранения Тр1 и второго времени сохранения Тр2.

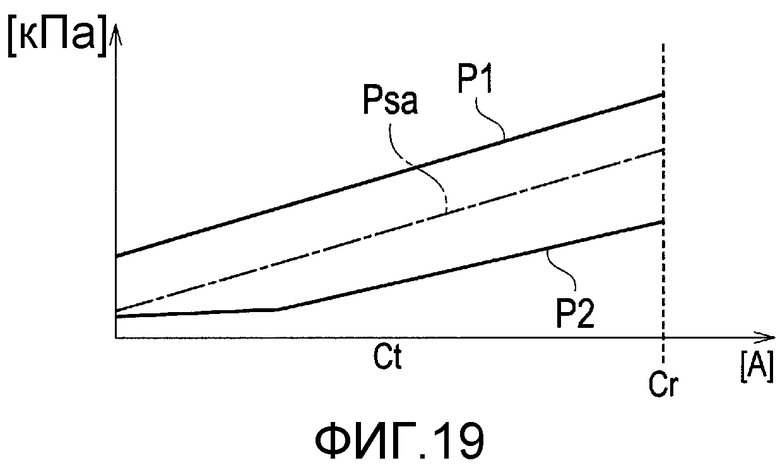

Фиг.19 - поясняющее изображение, показывающее верхний предел давления Р1 и нижний предел давления Р2 относительно тока нагрузки.

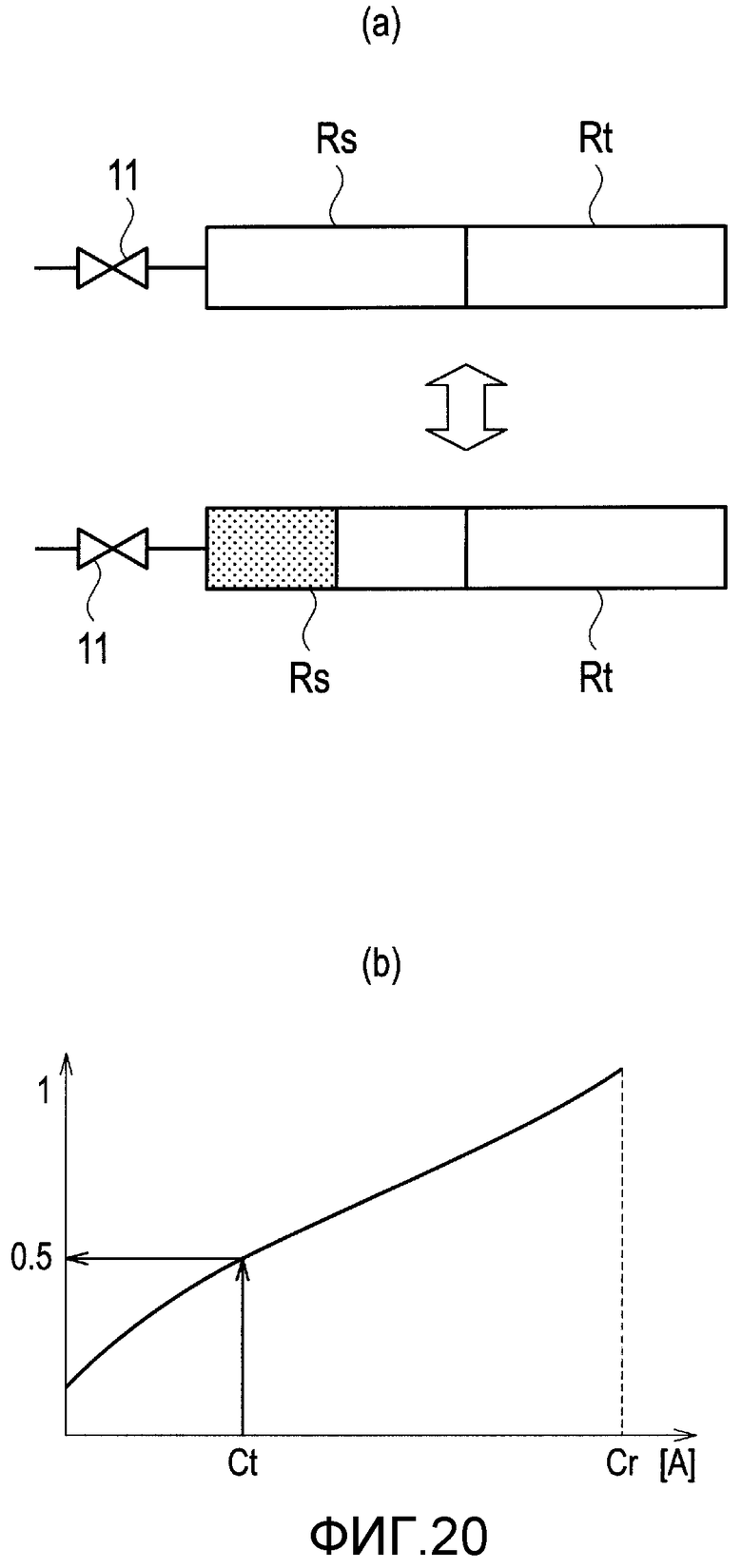

Фиг.20(а) - поясняющее изображение, схематично показывающее емкость Rs стороны топливного электрода в блоке топливных элементов и емкость Rt вмещающей части; и Фиг.20(b) показывает, что новый водород втекал в блок топливных элементов в количестве приблизительно 1/4 от емкости топливной системы.

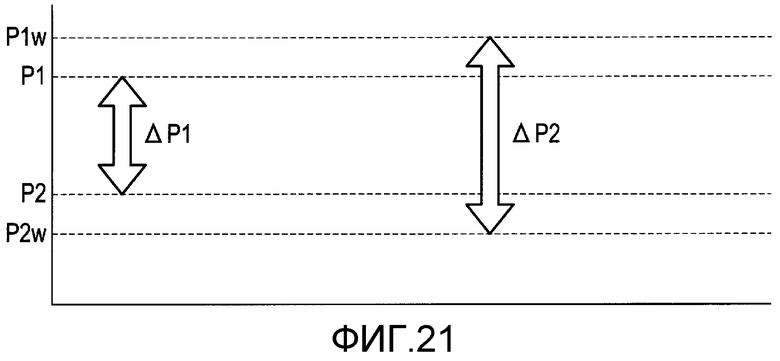

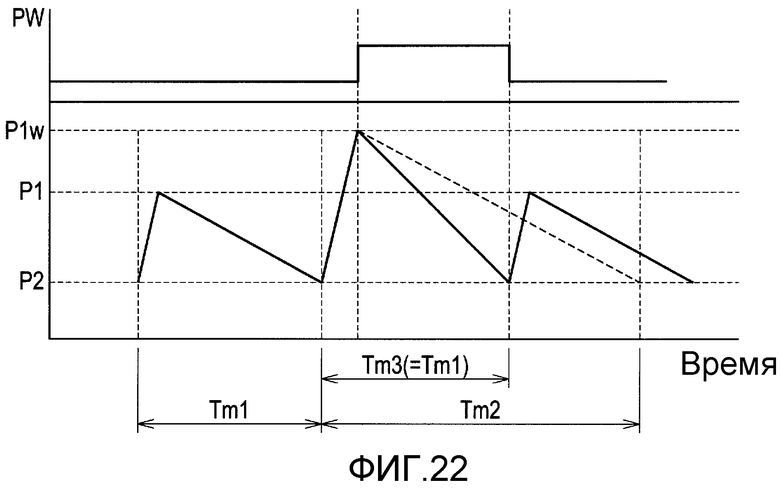

Фиг.21 - поясняющее изображение верхнего предела давления Р1 и нижнего предела давления Р2 и

Фиг.22 - поясняющее изображение скорости падения давления.

Подробное описание вариантов осуществления изобретения

Первый вариант осуществления изобретения

Фиг.1(а) представляет собой блок-схему, схематично показывающую структуру системы 100 топливного элемента согласно первому варианту осуществления настоящего изобретения. Система 100 топливного элемента устанавливается, например, на транспортном средстве, которое представляет собой подвижный объект, причем транспортное средство приводится в движение с помощью электрической энергии, подаваемой из системы 100 топливного элемента.

Система 100 топливного элемента, в основном, оборудуется блоком 1 топливных элементов, включающим в себя множество упакованных топливных элементов. Каждый из топливных элементов, включенных в блок 1 топливных элементов, сформирован так, что структура топливного элемента находится между парой разделителей, причем структура топливного элемента имеет такую структуру, что топливный электрод 67 (см. фиг.4) и электрод 34 окислителя (см. фиг.4) перемежаются твердой полимерной электролитной мембраной.

В блоке 1 топливных элементов пара внутренних проточных каналов, соответствующих каждому из топливного газа и газа-окислителя, сформирована так, чтобы распространяться в направлении упаковки топливного элемента. Один из пары внутренних проточных каналов (трубопроводов), соответствующий топливному газу; что касается подающего внутреннего проточного канала как первого внутреннего проточного канала, топливный газ подается к каждой реакционной поверхности стороны топливного электрода 67 по каналам потока газа стороны топливного электрода 67 (проточные каналы элемента) индивидуальных топливных элементов, что касается выпускного внутреннего проточного канала как второго внутреннего проточного канала, газ (далее называемый "отходящий газ топливного электрода"), выпускаемый из каждого канала потока газа стороны топливного электрода 67 индивидуальных топливных элементов, течет в выпускной внутренний проточный канал. Аналогично, один из пары внутренних проточных каналов, соответствующий газу-окислителю; что касается подающего внутреннего проточного канала как первого внутреннего проточного канала, газ-окислитель подается к каждой реакционной поверхности стороны электрода 34 окислителя по каналам потока газа стороны электрода 34 окислителя (проточные каналы элемента) индивидуальных топливных элементов, что касается выпускного внутреннего проточного канала как второго внутреннего проточного канала, газ (далее называемый "отходящий газ электрода окислителя"), выпускаемый из каждого канала потока газа стороны электрода 34 окислителя индивидуальных топливных элементов, течет в выпускной внутренний проточный канал. Блок 1 топливных элементов согласно первому варианту осуществления сконструирован методом противотока, при котором топливный газ и газ-окислитель текут в противоположных друг другу направлениях.

В каждом из индивидуальных элементов блока 1 топливных элементов электрохимически реагируют топливный газ и газ-окислитель, которые соответственно подаются на топливный электрод 67 и электрод 34 окислителя, генерируя электрическую энергию.

Согласно первому варианту осуществления объяснение дается для случая использования водорода в качестве топливного газа и воздуха в качестве газа-окислителя. Кроме того, в этом описании термины "топливный элемент", "топливный электрод" и "электрод окислителя" используются не только для обозначения одного топливного элемента или его топливного электрода или электрода окислителя, но также используются для одновременного обозначения каждого из топливных элементов блока 1 топливных элементов или их топливных электродов или электродов окислителя.

Система 100 топливного элемента дополнительно включает в себя водородную систему для подачи водорода в блок 1 топливных элементов и воздушную систему для подачи воздуха в блок 1 топливных элементов.

В водородной системе водород в качестве топливного газа хранится в топливном баке 10 (например, водородный баллон высокого давления) и подается из топливного бака 10 в блок 1 топливных элементов по проточному каналу подачи водорода (входной проточный канал топливного электрода) L1. Более конкретно, проточный канал L1 подачи водорода имеет первую концевую часть, присоединенную к топливному баку 10, и вторую концевую часть, присоединенную к входной стороне внутреннего проточного канала подачи топливного газа блока 1 топливных элементов. В проточном канале L1 подачи водорода клапан стока из бака (не показано на фиг.1) находится ниже по потоку от топливного бака 10. Перевод клапана стока из бака в открытое состояние позволяет водородному газу высокого давления из топливного бака 10 механически снижать давление до заданного давления с помощью редукционного клапана (не показано на фиг.1), расположенного ниже по потоку от топливного бака 10. Этот водородный газ пониженного давления дополнительно снижает давление с помощью вентиля 11 регулировки давления водорода, расположенного далее ниже по потоку от редукционного клапана, и затем подается в блок 1 топливных элементов. Давление водорода, подаваемого в блок 1 топливных элементов, то есть давление водорода в топливном электроде 67, может регулироваться путем контроля степени открытия вентиля 11 регулировки давления водорода. Согласно первому варианту осуществления топливный бак 10, проточный канал L1 подачи водорода и вентиль 11 регулировки давления водорода, который расположен в проточном канале L1 подачи водорода, составляют систему HS подачи водорода (систему HS подачи топливного газа) для подачи водорода на топливный электрод 67 блока 1 топливных элементов.

Согласно первому варианту осуществления блок 1 топливных элементов имеет такую структуру, что выходная сторона выпускного внутреннего проточного канала топливного газа является, в основном, закрытой, ограничивая таким образом выпуск отходящего газа топливного электрода из блока 1 топливных элементов, то есть блок 1 топливных элементов включен в систему 100 топливного элемента, которая организована как так называемая закрытая система. Здесь закрытая система не означает строгого закрытого состояния. Для выпуска из топливного электрода 67 примесей, таких как неактивный газ (азот и подобные) и жидкая вода, здесь расположена, в виде исключения, выпускная система, способная открывать выходную сторону выпускного внутреннего проточного канала топливного газа. Более конкретно, проточный канал отходящего газа топливного электрода (выпускной проточный канал) L2 соединяется с выходной стороной выпускного внутреннего проточного канала топливного газа. Проточный канал L2 отходящего газа топливного электрода имеет вторую концевую часть, присоединенную к проточному каналу L6 отходящего газа электрода окислителя.

В проточном канале L2 отходящего газа топливного электрода расположена вмещающая часть (вмещающее устройство) 12, имеющая заданную емкость Rs (см. фиг.20) в виде пространства, причем заданная емкость Rs, например, эквивалентна, точно или приблизительно, 80% емкости стороны топливного электрода 67 для всех топливных элементов, включенных в блок 1 топливных элементов. Вмещающая часть 12 функционирует в качестве буфера для первичного хранения примесей, содержащихся в отходящем газе топливного электрода, входящем со стороны топливного электрода 67. На фиг.1 проточный канал L3 выпуска воды, имеющий открытую первую концевую часть, присоединен к нижней части вмещающей части 12 в вертикальном направлении, и вентиль 13 выпуска воды обеспечен в проточном канале L3 выпуска воды. Примеси (главным образом, жидкая вода), содержащиеся в отходящем газе топливного электрода, входящем во вмещающую часть 12, сохраняются в нижней части вмещающей части 12. Регулировка состояния открыто-закрыто вентиля 13 выпуска воды может выпускать сохраняемые таким образом примеси. Кроме того, в проточном канале L2 отходящего газа топливного электрода расположен продувочный вентиль (заслонка) 14 ниже по потоку от вмещающей части 12. Отходящий газ топливного электрода, входящий во вмещающую часть 12, более конкретно, газ, содержащий примеси (главным образом, неактивный газ, такой как азот) и непрореагировавший водород, может выпускаться путем регулировки состояния открыто-закрыто продувочного вентиля 14.

Проточный канал отходящего газа топливного электрода (выпускной проточный канал) L2, вмещающая часть (вмещающее устройство) 12 и продувочный вентиль (заслонка) 14 образуют ограничитель 70.

Между тем, необходимо направлять воздух в качестве газа-окислителя воздушной системы. Например, воздух сжимают, когда атмосферу отбирают с помощью компрессора 20, подавая воздух в блок 1 топливных элементов с помощью проточного канала L5 подачи воздуха. Проточный канал L5 подачи воздуха имеет первую концевую часть, присоединенную к компрессору 20, и вторую концевую часть, присоединенную к входной стороне внутреннего проточного канала подачи газа-окислителя блока 1 топливных элементов. Кроме того, проточный канал L5 подачи воздуха имеет увлажнитель 21 для увлажнения воздуха, подаваемого в блок 1 топливных элементов.

В блоке 1 топливных элементов проточный канал L6 отходящего газа электрода окислителя присоединен к выходной стороне внутреннего проточного канала выпуска газа-окислителя. При этом отходящий газ электрода окислителя от электрода 34 окислителя в блоке 1 топливных элементов выпускается наружу с помощью проточного канала L6 отходящего газа электрода окислителя. Проточный канал L6 отходящего газа электрода окислителя имеет увлажнитель 21, удаляющий воду, образующуюся при генерирования (эта удаляемая вода используется для увлажнения подаваемого воздуха). Кроме того, в проточном канале L6 отходящего газа электрода окислителя расположен вентиль 22 регулировки давления воздуха ниже по потоку от увлажнителя 21. Регулировка степени открытия вентиля 22 регулировки давления воздуха может регулировать давление воздуха, подаваемого в блок 1 топливных элементов, то есть давление воздуха электрода 34 окислителя. Согласно первому варианту осуществления компрессор 20, проточный канал L5 подачи воздуха и вентиль 22 регулировки давления воздуха, который расположен в проточном канале L6 отходящего газа электрода окислителя, составляют систему подачи OS газа-окислителя для подачи воздуха на электрод 34 окислителя блока 1 топливных элементов.

Кроме того, устройство 30 отбора выходной мощности для контроля выходной мощности (например, тока), отбираемой из блока 1 топливных элементов, присоединяется к блоку 1 топливных элементов. Посредством устройства 30 отбора выходной мощности энергия, генерируемая в блоке 1 топливных элементов, подается, например, в электрический двигатель (мотор), приводящий в движение транспортное средство (не показано на фиг.1), вторичную батарею и различные приспособления, необходимые для выполнения работы блока 1 топливных элементов. Кроме того, энергия, генерируемая с помощью устройства 30 отбора выходной мощности, также подается на вторичную батарею (не показано на фиг.1). Эта вторичная батарея обеспечена для восполнения недостатка энергии, подаваемой из блока 1 топливных элементов, в таких случаях, как запуск системы 100 топливного элемента или во время переходной характеристики системы 100 топливного элемента.

Контроллер (устройство управления) 40 функционирует, административным образом регулируя систему 100 топливного элемента. Работая согласно программе контроля, контроллер 40 регулирует условия работы системы 100 топливного элемента. Микрокомпьютер, включающий в себя такие основные компоненты, как центральный процессор (ЦП), ПЗУ, ОЗУ и интерфейс ввода/вывода (I/О-интерфейс), может использоваться в качестве контроллера 40. Согласно программе контроля, сохраняемой в ПЗУ, контроллер 40 выполняет различные вычисления. Затем, на различные приводы (не показаны на фиг.1) контроллер 40 выводит результаты таких вычислений в виде контрольных сигналов. Таким образом, контроллер 40 контролирует различные элементы, такие как вентиль 11 регулировки давления водорода, вентиль 13 выпуска воды, продувочный вентиль 14, компрессор 20, вентиль 22 регулировки давления воздуха и устройство 30 отбора выходной мощности, тем самым выполняя функцию генерирования блока 1 топливных элементов.

Для определения условий системы 100 топливного элемента сигналы датчиков от различных датчиков и подобного входят в контроллер 40. Согласно первому варианту осуществления различные датчики включают в себя датчик 41 давления водорода, датчик 42 давления воздуха и датчик 43 температуры блока. Датчик 41 давления водорода детектирует давление водорода, подаваемого в блок 1 топливных элементов, датчик 42 давления воздуха детектирует давление воздуха, подаваемого в блок 1 топливных элементов, и датчик 43 температуры блока определяют температуру блока 1 топливных элементов.

Согласно первому варианту осуществления контроллер 40 контролирует систему 100 топливных элементов следующим образом. Сначала, контроллер 40 подает воздух и водород в блок 1 топливных элементов, тем самым выполняя генерирование с помощью блока 1 топливных элементов. Давление (рабочее давление) каждого из воздуха и водорода, которые подаются в блок 1 топливных элементов, предварительно устанавливается на заданное стандартное значение, которое является постоянным независимо от рабочей нагрузки, или на различные значения, которые меняются соответственно рабочей нагрузке. Затем контроллер 40 подает воздух и водород при заданном рабочем давлении, тем самым выполняя генерирование блока 1 топливных элементов. В качестве одного признака первого варианта осуществления, при подаче водорода на топливный электрод 67 блока 1 топливных элементов контроллер 40 периодически изменяет давление водорода на топливном электроде 67 блока 1 топливных элементов на основании первого профиля изменения давления для выполнения изменения давления при первом размахе давления (перепаде давления) и второго профиля изменения давления для выполнения изменения давления при втором размахе давления (перепаде давления), который превышает первый размах давления. Более конкретно, контроллер 40 повторно выполняет основные контрольные профили, то есть множество первых профилей изменения давления с последующим вторым профилем изменения давления. При выполнении изменения давления контроллер 40 прекращает подачу водорода в блок 1 топливных элементов и при условии, что давление водорода на топливном электроде 67 блока 1 топливных элементов снижено путем заданного размаха давления (первый размах давления или второй размах давления), контроллер 40 повторно начинает подачу водорода в блок 1 топливных элементов, тем самым позволяя давлению водорода на топливном электроде 67 блока 1 топливных элементов возвращаться к рабочему давлению. Открытие и закрытие вентиля 11 регулировки давления водорода выполняет остановку или повторное начало подачи водорода в блок 1 топливных элементов. Следя за величиной, определяемой датчиком 41 давления водорода, можно непрерывно контролировать падение давления водорода, которое эквивалентно размаху давления.

Кроме того, фиг.1(b) представляет собой блок-схему, схематично показывающую другую структуру системы 100 топливного элемента согласно первому варианту осуществления настоящего изобретения. Данная структура устраняет вентиль 13 выпуска воды, оставляя только продувочный вентиль 14. С указанной выше структурой регулировка условия открыто-закрыто продувочного вентиля 14 может выпускать газ, содержащийся в отходящем газе топливного электрода, то есть газ, содержащий примеси (главным образом, неактивный газ, такой как азот, и жидкая вода) и непрореагировавший водород.

Далее приведена концепция системы 100 топливного элемента, принимающей указанную структуру и способ контроля.

Ввиду улучшенной экономии топлива и уменьшения приводной мощности различных приспособлений для работы блока топливных элементов, работа системы 100 топливного элемента при низком стехиометрическом отношении (иначе называемом "низкое отношение избытка подачи реагирующего газа") и низкой величине потока снижает скорость потока реагирующего газа (водорода или воздуха), текущего в проточном канале газа (проточный канал элемента) в каждом из топливных элементов блока 1 топливных элементов. При этом примеси, ненужные для реакции генерирования, например жидкая вода или нереагирующий газ (главным образом, азот) вероятно накапливаются в проточном канале газа, что может препятствовать распределению реагирующего газа, необходимого для генерирования. В этом случае выходная мощность блока 1 топливных элементов снижается, и генерирование блокируется, кроме того, катализатор, необходимый для реакции, может ухудшаться.

Например, следует принять во внимание состояние блока 1 топливных элементов для выполнения генерирования с помощью следующих операций: подача воздуха на электрод 34 окислителя блока 1 топливных элементов; ограничение выпуска отходящего газа топливного электрода из блока 1 топливных элементов; и постоянная подача водорода в количестве, эквивалентном водороду, затраченному на топливном электроде 67. В индивидуальном топливном элементе азот в воздухе подвергается поперечной утечке в проточный канал газа стороны топливного электрода 67 из проточного канала газа стороны электрода 34 окислителя посредством твердой полимерной электролитной мембраны, включенной в топливный элемент. Между тем, в проточный канал газа стороны топливного электрода 67 течет водород эквивалентно водороду, потребляемому реакцией генерирования, путем конвекционного течения. Однако так как выходная сторона внутреннего проточного канала выпуска топливного газа закрыта, втекающий таким образом азот заталкивается в сторону ниже по ходу (выходную сторону) канала протока газа путем конвекции водорода. Азот топливного электрода 67 не расходуется реакцией генерирования. Поэтому утечка азота от электрода 34 окислителя непрерывно увеличивает содержание азота на топливном электроде 67 до тех пор, пока его парциальное давление на стороне электрода 34 окислителя не сравняется с парциальным давлением на стороне топливного электрода 67.

Фиг.2(а)-2(с) представляют собой поясняющие изображения, показывающие состояния водорода на стороне топливного электрода 67 в топливном элементе. Фиг.2(а) показывает линии тока водорода в проточном канале газа стороны топливного электрода 67. Здесь ось абсцисс указывает расстояние (в направлении канала протока газа) канала протока газа, причем левая сторона оси абсцисс соответствует входной стороне канала протока газа, а правая сторона оси абсцисс соответствует выходной стороне канала протока газа. Между тем, ось ординат указывает высоту канала протока газа, причем нижняя сторона оси ординат соответствует реакционной поверхности. Кроме того, фиг.2(b) показывает распределение концентрации водорода в канале протока газа стороны топливного электрода 67. Подобно фиг.2(а), ось абсцисс указывает расстояние (в направлении канала протока газа) канала протока газа, тогда как ось ординат указывает высоту канала протока газа. На фиг.2(b) область а1 указывает диапазон концентрации водорода от 93% до 100%, область а2 указывает диапазон концентрации водорода от 83% до 93%, и область а3 указывает диапазон концентрации водорода от 73% до 83%. Кроме того, область а4 указывает диапазон концентрации водорода от 63% до 73%, область а5 указывает диапазон концентрации водорода от 53% до 63%, область а6 указывает диапазон концентрации водорода от 43% до 53%, и область а7 указывает диапазон концентрации водорода от 33% до 43%. Кроме того, фиг.2(с) показывает распределение концентрации водорода на реакционной поверхности стороны топливного электрода 67. Здесь ось абсцисс указывает расстояние канала протока газа, причем левая сторона оси абсцисс соответствует входной стороне канала протока газа, тогда как правая сторона оси абсцисс соответствует выходной стороне канала протока газа. Между тем, ось ординат указывает концентрацию водорода.

Как указано выше, приток от поперечной утечки азота и приток водорода позволяют топливному электроду 67 иметь часть, где концентрация азота является высокой, т.е. часть, где концентрация водорода является низкой. Более конкретно, в топливном элементе нижняя по потоку сторона (выходная сторона) канала протока газа имеет тенденцию к дополнительному снижению концентрации водорода. Кроме того, непрерывная генерирование из такого состояния дополнительно снижает концентрацию водорода в части, где концентрация водорода является низкой.

Фиг.3 представляет собой поясняющее изображение, схематично показывающее топливный элемент. Как показано на фиг.3(а), вдоль потока реагирующего газа восемь точек измерения тока от #1 до #8 соответственно предполагаются на поверхности генерирования энергии топливного элемента. Фиг.3(b) показывает временные переходы распределения тока в отдельных точках измерения от #1 до #8. Более конкретно, как указано пунктирной линией со стрелкой, переход распределения тока в каждой из точек измерения от #1 до #8 смещается от штрихпунктирной линии к штриховой линии и к сплошной линии. То есть, на начальном этапе генерирования концентрация водорода в канале потока газа является, по существу, однородной, поэтому, как показано штрихпунктирной линией, величины тока в точках измерения от #1 до #8, по существу, равны друг другу. Однако непрерывное выполнение генерирования снижает концентрацию водорода на выходной стороне канала потока газа, таким образом, как показано штриховой линией или сплошной линией, величины тока на выходной стороне канала потока газа падают, и концентрация тока возникает на входной стороне канала потока газа. В таких случаях трудно продолжать стабильное генерирование, и генерирование может быть в итоге заблокировано. Кроме того, так как вышеуказанное локальное падение тока трудно определять, как может быть в данном случае, выходная мощность от блока топливных элементов постоянно отбирается с незамеченным падением тока.

Фиг.4 представляет собой вид в разрезе, схематично показывающий структуру топливного элемента. Структура 150 топливного элемента, включенная в топливный элемент, имеет такое строение, что твердая полимерная электролитная мембрана 2 находится между топливным электродом 67 и электродом 34 окислителя, где данные два электрода (реактивные электроды) являются парными. Твердая полимерная электролитная мембрана 2 включает в себя, например, ионопроводящую макромолекулярную мембрану, такую как фторполимерная ионообменная мембрана, и функционирует как ионопроводящая электролитная мембрана путем насыщения водой. Электрод 34 окислителя включает в себя каталитический слой 3 на основе платины, несущий на себе катализатор, такой как платина, и газодиффузионный слой 4, включающий в себя пористое тело, такое как углеродное волокно. Электрод 67 включает в себя каталитический слой 6 на основе платины, несущий на себе катализатор, такой как платина, и газодиффузионный слой 7, включающий в себя пористое тело, такое как углеродное волокно. Кроме того, разделители (не показано на фиг.4), отделяющие структуру 150 топливного элемента от обеих сторон соответственно, имеют каналы протока газа 5, 8 для подачи реагирующих газов (водород и воздух) к индивидуальным реагирующим электродам.

Когда продолжается генерирование, кислород одновременно с азотом течет от стороны электрода 34 окислителя к стороне топливного электрода 67, вследствие чего кислород движется к стороне топливного электрода 67. Кроме того, вода, образующаяся при реакции генерирования, присутствует на стороне электрода 34 окислителя. Кроме того, газодиффузионный слой 4 или разделитель (не показано на фиг.), то есть элементы, включенные в канал протока газа в топливном элементе или элементы для удерживания катализатора, главным образом, включают в себя углерод. При этом следующие реакции промотируются в области (область В на фиг.4), где водород подается слабо:

Уравнение 1

Сторона топливного электрода 67: О2+4Н+ +4е- →2Н2О

Сторона электрода 34 окислителя: С+2Н2О→СО2+4Н+ +4е-

Согласно Уравнению 1, углерод в структуре топливного элемента реагирует с водой, образующейся на стороне электрода 34 окислителя, вследствие чего генерируется диоксид углерода на стороне электрода 34 окислителя. Это значит, что структура в топливном элементе разрушается. Углерод включен в каждый элемент, образующий канал протока газа, структура, несущая на себе катализатор, вызывающий реакцию, структура газодиффузионного слоя 4 и структура разделителя превращаются в диоксид углерода, что ведет к ухудшению топливного элемента.

Кроме того, следующие процессы также видны на топливном электроде 67. Явление обратной диффузии движет воду реакции генерирования от стороны электрода 34 окислителя в твердую полимерную электролитную мембрану 2, или конденсированная вода в водороде, который увлажняют и подают, как может быть в данном случае, остается в канале протока газа. В случае, когда жидкая вода в форме водяных капель присутствует в канале протока газа, не возникает существенных проблем. Однако в случае, когда жидкая вода широко распространяется в форме мембраны, покрывая канал протока газа со стороны газодиффузионного слоя 7, жидкая вода препятствует подаче водорода к реакционной поверхности, образуя таким образом части с низкой концентрацией водорода. Это может приводить к ухудшению топливного элемента подобно вышеописанному случаю на стороне электрода 34 окислителя.

Неудобство, вызванное жидкой водой в канале протока газа, обычно распознается, и осуществляется способ выпуска жидкой воды. Однако без жидкой воды топливный элемент ухудшается. То есть явление ухудшения топливного элемента (катализатора) вызывается недостатком водорода на топливном электроде 67 и поэтому важно устранять возникновение такой части с недостатком водорода (например, части с объемной концентрацией приблизительно 5% или меньше). Причиной снижения концентрации водорода в газе на стороне топливного электрода 67 является то, что азот, содержащийся в газе на стороне электрода 34 окислителя, проникает на сторону топливного электрода 67. Следовательно, необходимо получать надлежащую величину проницаемости азота. Поэтому сначала величину проницаемости азота (величину утечки азота сквозь твердую макромолекулярную мембрану) в единицу времени относительно каждой из физических величин (парциальное давление азота, температура и влажность) проверяют с помощью экспериментов или моделирования, результаты которых показаны на фиг.5 и 6.

Фиг.5 представляет собой поясняющее изображение, показывающее величину утечки азота относительно разности парциального давления азота между электродом 34 окислителя и топливным электродом 67. Фиг.6 представляет собой поясняющее изображение, показывающее отношение между окружающей влажностью и величиной утечки азота соответственно окружающей температуре, где, как показано пунктирной линией со стрелкой, величина утечки азота относительно окружающей влажности увеличивается соответственно увеличению окружающей температуры, то есть Темп1, Темп2, Темп3 и Темп4. Как показано на фиг.5, количество азота, проникающего от стороны электрода 34 окислителя на сторону топливного электрода 67 (величина утечки азота), тем больше, чем больше разница парциального давления азота. Кроме того, как показано на фиг.6, количество азота, проникающего от стороны электрода 34 окислителя на сторону топливного электрода 67 (величина утечки азота), тем больше, чем больше влажность и температура у топливного электрода 67.

Как объясняется выше, в топливном элементе азот, проникший в топливный электрод 67, мешает потоку подаваемого водорода и затем остается таким образом, что заталкивается в сторону ниже по потоку (выходная сторона). Затем, согласно настоящему первому варианту осуществления, вызывают ток принудительной конвекции, чтобы взболтать водород с азотом, устраняя возникновение частей с недостатком, причем концентрация водорода является локально низкой.

Фиг.3 представляет собой поясняющее изображение, схематично показывающее состояние взбалтывания водорода с нереагирующим газом (главным образом азотом). В качестве способа выполнения перемешивания посредством тока принудительной конвекции, например, давление водорода на стороне топливного электрода 67 блока 1 топливных элементов делают ниже, чем давление подачи водорода, тем самым вызывая заданную разность давлений между внутренним объемом блока 1 топливных элементов и его внешним окружением. Затем мгновенное избавление от заданной разницы давлений может мгновенно обеспечивать большую величину подачи (скорость потока) водорода, текущего в блок 1 топливных элементов. При этом, как показано на фиг.7(а), становится возможным перемешивание между водородом и азотом. Когда возникает турбулентный поток, эффект перемешивания больше, хотя такой эффект зависит от размера канала протока газа в топливном элементе. Кроме того, даже в случае ламинарного потока, так как азот проталкивается во вмещающую часть 12, расположенную ниже по потоку от блока 1 топливных элементов в водородной системе, газ в топливном элементе замещается водородом. Кроме того, так как давление снижается во всем канале протока газа, водород может распределяться по всей области канала протока газа до тех пор, пока давление у топливного электрода 67 не станет равным давлению подачи.

Для получения постоянной разницы давлений также можно подавать водород в блок 1 топливных элементов при генерирования энергии, мгновенно вызывая большое давление. Однако для большей легкости получения разницы давлений, как показано на фиг.7(b), подачу водорода останавливают с помощью вентиля 11 регулировки давления водорода (операция закрытия вентиля) в момент времени Т1, продолжая генерирование блока 1 топливных элементов. Затем устанавливают временной интервал до получения заданной разницы давлений (размах давления) ΔР1, чтобы обеспечить разность давлений. После получения заданной разницы давлений ΔР1 (момент времени Т2) водород подают с помощью вентиля 11 регулировки давления водорода (операция открытия вентиля). При этом большая величина подачи (скорость потока) мгновенно вызывается, что может выполнять перемешивание. Кроме того, повторение вышеуказанных профилей изменения давления (первый профиль изменения давления) с периодом С вызывает операцию закрывания вентиля в момент времени Т3 и операцию открывания вентиля в момент времени Т4. При этом водород может подаваться пульсирующим образом. Разница давлений ΔР1 находится, например, в диапазоне от 5 кПа до 8 кПа. Ввиду характеристик блока 1 топливных элементов, характеристик взбалтывания газа и подобного, эксперименты и моделирование могут устанавливать оптимальное значение разницы давлений ΔР1. Разницу давлений ΔР1, необходимую для перемешивания газа, устанавливают меньше, чем разница давлений, необходимая для обсуждаемого ниже выпуска жидкой воды.

Вышеуказанное взбалтывание газа может устранять возникновение части с недостатком водорода. Однако в случае непрерывной генерирования в течение длительного времени образующаяся вода или конденсированная вода накапливается, блокируя таким образом канал протока газа стороны топливного электрода 67 в топливном элементе. Тогда, согласно настоящему первому варианту осуществления, водород, текущий в топливный электрод 67, выпускает жидкую воду, которая блокирует канал протока газа, из топливного элемента.

Фиг.8 представляет собой поясняющее изображение, показывающее состояние выпуска жидкой воды. В качестве способа выполнения выпуска жидкой воды путем подачи водорода, например, давление водорода на стороне топливного электрода 67 блока 1 топливных элементов делают меньше, чем давление подачи водорода, тем самым вызывая заданную разницу давлений между внутренним пространством блока 1 топливных элементов и его наружным окружением. Затем мгновенное избавление от заданной разницы давлений может мгновенно обеспечивать большую величину подачи (скорость потока) топливного газа, который течет в блок 1 топливных элементов. При этом, как показано на фиг.8(а), жидкая вода может выпускаться из канала протока газа.

Разница давлений, необходимая для выпуска жидкой воды, должна быть больше, чем разница давлений, необходимая для вышеописанного взбалтывания газа. Между тем, частота, требуемая для выпуска жидкой воды, ниже, чем частота, требуемая для взбалтывания газа. Затем, как показано на фиг.8(b), множество профилей изменения давления для взбалтывания газа выполняют в моменты времени Tm, подачу водорода останавливают с помощью вентиля 11 регулировки давления водорода (операция закрывания вентиля). Затем устанавливают временной интервал до получения заданной разницы давлений (размах давления) ΔР2, тем самым обеспечивая разницу давлений. После получения разницы давлений ΔР2 (момент времени Tn) водород подают с помощью вентиля 11 регулировки давления водорода (операция открывания вентиля). При этом мгновенно возникает большая скорость потока, таким образом, может выполняться выпуск жидкой воды. Вышеописанный профиль изменения давления (второй профиль изменения давления) периодически повторяют подобно первому профилю изменения давления, требуемому для взбалтывания газа. Однако, по сравнению с первым профилем изменения давления, требуемым для взбалтывания газа, второй профиль изменения давления, требуемый для выпуска жидкой воды, имеет меньшую частоту исполнения. Разница давлений ΔР2 составляет, например, от 20 кПа до 30 кПа. Ввиду характеристик блока 1 топливных элементов, характеристик выпуска жидкой воды и подобного, эксперименты и моделирование могут устанавливать оптимальное значение разницы давлений ΔР2. Разницу давлений ΔР2, необходимую для выпуска жидкой воды, устанавливают больше, чем разница давлений ΔР1, необходимая для вышеописанного взбалтывания газа.

Кроме того, как показано на фиг.8(с), выполняют множество профилей изменения давления, необходимых для взбалтывания газа, и затем, в моменты времени Tm, подачу водорода останавливают с помощью вентиля 11 регулировки давления водорода (операция закрывания вентиля). Затем устанавливают временной интервал до получения заданной разницы давлений (размах давления) ΔР1, тем самым обеспечивая разницу давлений. После получения разницы давлений ΔР1 (момент времени Tn) степень открытия вентиля 11 регулировки давления водорода делают больше, чем в моменты времени Tm, тем самым подавая водород (операция открывания вентиля). При этом газ подается при давлении, более высоком, чем давление в момент времени Tm, тем самым вызывая заданную разницу давлений (размах давления) ΔР2 (момент времени То). Затем, в момент времени Тр, подачу водорода останавливают с помощью вентиля 11 регулировки давления водорода (операция закрывания вентиля). Затем устанавливают временной интервал до получения заданной разницы давлений (размах давления) ΔР2, тем самым обеспечивая разницу давлений. После получения разницы давлений ΔР2 (момент времени Tq) водород подают с помощью вентиля 11 регулировки давления водорода (операция открывания вентиля). В это время предпочтительно, если водород подается при такой же степени открытия, как в момент времени Tm. Затем, в момент времени Tr, давление возвращается к такому же давлению, как в момент времени Tm. После момента времени Tr выполняют такой же профиль изменения давления, как до момента времени Tm. Даже в случае вышеописанных операций большая скорость потока мгновенно вызывается, так что может выполняться выпуск жидкой воды.

Кроме того, как показано на фиг.8(d), выполняют множество профилей изменения давления, необходимых для взбалтывания газа, и затем, в момент времени Tm, подачу водорода останавливают с помощью вентиля 11 регулировки давления водорода (операция закрывания вентиля). Затем устанавливают временной интервал до получения разницы давлений, большей чем заданная разница давлений (размах давления) ΔР1. Когда получается разница давлений, большая чем разница давлений ΔР1 (момент времени Tn), степень открытия вентиля 11 регулировки давления водорода делают больше, чем в момент времени Tm, тем самым подавая водород (операция открывания вентиля). При этом газ подается при давлении, более высоком, чем давление в момент времени Tm, тем самым вызывая заданную разницу давлений (размах давления) ΔР2 (момент времени То). Затем, в момент времени Тр, подачу водорода останавливают с помощью вентиля 11 регулировки давления водорода (операция закрывания вентиля). Затем устанавливают временной интервал до получения заданной разницы давлений (размах давления) ΔР3, тем самым обеспечивая разницу давлений. Здесь предпочтительно, если нижний предел давления при получении разницы давлений ΔР3 устанавливают на нижний предел давления при получении разницы давлений ΔР1. Затем, после получения разницы давлений ΔР3 (момент времени Tq) водород подают с помощью вентиля 11 регулировки давления водорода (операция открывания вентиля). В это время предпочтительно, если водород подается при такой же степени открытия, как в момент времени Tm. Затем, в момент времени Tr, давление возвращается к такому же давлению, как в момент времени Tm. После момента времени Tr выполняют такой же профиль изменения давления, как до момента времени Tm. Даже когда выполняют описанные операции, большая скорость потока мгновенно вызывается, тем самым выполняя выпуск жидкой воды.

Как описано выше, согласно первому варианту осуществления контроллер 40 контролирует систему подачи топливного газа HS (10, 11, L1), тем самым подавая водород на топливный электрод 67 блока 1 топливных элементов, и на основании первого профиля изменения давления, который выполняет измерение давления с первым размахом давления ΔР1, и второго профиля изменения давления, который выполняет измерение давления со вторым размахом давления ΔР2, контроллер 40 периодически изменяет давление водорода на топливном электроде 67 блока 1 топливных элементов.

При описанной выше структуре, первый профиль изменения давления, имеющий небольшой размах давления, используется в добавление ко второму профилю изменения давления, обеспечивая возможность взбалтывания газа стороны топливного электрода 67 без приложения больших напряжений к индивидуальному топливному элементу блока 1 топливных элементов. При этом газ стороны топливного электрода 67 может делаться однородным. Тем самым, ухудшение блока 1 топливных элементов, приписываемое частичному снижению концентрации водорода, может предотвращаться. Кроме того, обеспечение второго профиля изменения давления может выпускать жидкую воду и подобное, которая не может быть выпущена с помощью первого профиля изменения давления. При этом может предотвращаться ухудшение блока 1 топливных элементов, приписываемое жидкой воде.

Кроме того, система 100 топливного элемента первого варианта осуществления использует закрытую систему, в которой ограничивается отходящий газ топливного электрода, выпускаемый из стороны топливного электрода 67 блока 1 топливных элементов. При описанной выше структуре примеси вероятно снижают концентрацию водорода в канале протока газа стороны топливного электрода 67. Однако выполнение описанного выше контроля может делать газ стороны топливного электрода 67 однородным.

Кроме того, согласно первому варианту осуществления контроллер 40 выполняет второй профиль изменения давления после выполнения множества первых профилей изменения давления. При описанной выше структуре частота приложения больших напряжений к индивидуальному элементу блока 1 топливных элементов может быть снижена при сочетании выполнения взбалтывания газа и выпуска жидкой воды на стороне топливного электрода 67. Кроме того, так как частота выполнения первого профиля изменения давления, который осуществляет взбалтывание газа, является высокой, взбалтывание газа может эффективно выполняться, даже когда генерирование производится непрерывно. При этом, как показано на фиг.9, даже когда генерирование осуществляется непрерывно, величина тока по поверхности генерирования энергии является, по существу, одинаковой, и таким образом могут предотвращаться падение величины тока на выходной стороне канала протока газа и концентрация тока на входной стороне канала протока газа.

Кроме того, согласно первому варианту осуществления контроллер 40 останавливает подачу водорода в блок 1 топливных элементов в состоянии, когда генерирование блока 1 топливных элементов выполняется путем подачи водорода при заданном рабочем давлении, кроме того, в состоянии, когда давление водорода топливного электрода 67 снижается с помощью заданного размаха давления (ΔР1, ΔР2), контроллер 40 повторно начинает подачу водорода, тем самым изменяя давление водорода на топливном электроде 67. При описанной выше структуре, вентиль 11 регулировки давления водорода может легко выполнять изменение давления, так что может быть реализована простая контрольная система.

Кроме того, система 100 топливного элемента первого варианта осуществления имеет канал L2 протока отходящего газа топливного электрода, вмещающую часть 12 и продувочный вентиль 14. В этом случае, вмещающая часть 12 функционирует как место (емкость Rs: описывается ниже на фиг.20) для хранения отходящего газа топливного электрода от стороны топливного электрода 67, то есть азота или жидкой воды. При этом, хотя система 100 топливного элемента имеет, по существу, замкнутый характер, открывание продувочного вентиля 14 по необходимости может также выпускать примеси (такие как азот, который относительно увеличивается) наружу. То есть, утечка азота вызывается до удаления разницы парциального давления азота. Однако когда концентрацию водорода необходимо сохранять при значении, большем или равном заданному значению на стороне топливного электрода 67, величина потока, соответствующая величине утечки, может выпускаться наружу. Величина потока в этом случае является достаточно маленькой, и, таким образом, вряд ли возникает влияние на изменение давления, необходимое для взбалтывания газа на топливном электроде 67, и, дополнительно, разбавление отходящим газом электрода 34 окислителя может легко выполняться. Однако полное давление на стороне топливного электрода 67 может увеличиваться, так что может выполняться генерирование, даже когда парциальное давление азота приходит к равновесному состоянию. В этом случае может быть принята простая закрытая система.

Кроме того, когда останавливается подача водорода, скорость, с которой снижается давление водорода на топливном электроде 67, определяется емкостью проточного канала в блоке 1 топливных элементов. Когда быстрое снижение давления нежелательно из-за требований, связанных с контролем системы 100 топливного элемента, изменение емкости проточного канала L1 подачи водорода в блок 1 топливных элементов или емкости вмещающей части 12 проточного канала L2 отходящего газа топливного электрода может регулировать время изменения давления.

Второй вариант осуществления изобретения

Далее описывается система 100 топливного элемента согласно второму варианту осуществления настоящего изобретения. Система 100 топливного элемента согласно второму варианту осуществления отличается от системы 100 топливного элемента согласно первому варианту осуществления тем, что количество водорода, которое подается на топливный электрод 67 блока 1 топливных элементов, соответствующее изменению давления с помощью профиля изменения давления, устанавливается переменным образом соответственно рабочему состоянию системы 100 топливного элемента. Кроме того, структура системы 100 топливного элемента согласно второму варианту осуществления является такой же, как структура системы согласно первому варианту осуществления, так что повторные объяснения опускаются, и различия, главным образом, описываются далее.

Фиг.10 представляет собой блок-схему, показывающую способ контроля системы 100 топливного элемента согласно второму варианту осуществления настоящего изобретения, более конкретно, показывающую рабочие процедуры способа подачи водорода на топливный электрод 67. Контроллер 40 выполняет процессы, показанные в этой блок-схеме.

Сначала, на этапе 1 (S1) контроллер определяет рабочие условия блока 1 топливных элементов. Рабочие условия, определяемые на этом этапе 1, включают в себя рабочую нагрузку блока 1 топливных элементов, рабочую температуру блока 1 топливных элементов и рабочее давление блока 1 топливных элементов (рабочее давление электрода 34 окислителя). Так как со стороны транспортного средства требуемая мощность определяется скоростью транспортного средства или ускорением на начальном этапе, требуемой мощностью приспособлений и подобным, может быть вычислена рабочая нагрузка блока 1 топливных элементов. Кроме того, рабочая температура блока 1 топливных элементов может быть определена с помощью датчика 43 температуры. Что касается рабочего давления блока 1 топливных элементов, определенная стандартная величина независимо от указанной рабочей нагрузки устанавливается заранее, или изменяемые величины соответственно рабочей нагрузке устанавливаются заранее. Следовательно, может быть определено рабочее давление блока 1 топливных элементов на основе этих величин.

На этапе 2 (S2) контроллер 40 определяет, изменились ли рабочие условия, определенные в этот момент времени, относительно рабочих условий, найденных ранее. Когда данное определение является положительным, то есть, когда рабочие условия изменились, программа переходит к этапу 3 (S3). Между тем, когда определение на этапе 2 является отрицательным, то есть когда рабочие условия не изменились, программа пропускает процесс этапа 3, тем самым переходя к этапу 4 (S4).

На этапе 3 контроллер 40 устанавливает профиль изменения давления на основании рабочих условий. Как описано согласно первому варианту осуществления, контроллер 40 выполняет множество первых профилей изменения давления, необходимых для взбалтывания газа, и затем выполняет второй профиль изменения давления, необходимый для выпуска жидкой воды. Повторяя первые и вторые профили изменения давления в виде одного набора, контроллер 40 выполняет подачу водорода. Таким образом, при подаче, включающей изменение давления, количество водорода, подаваемое на топливный электрод 67 соответственно изменению давления, меняется пульсирующим образом, прилагая таким образом повторные нагрузки к твердой полимерной электролитной мембране 2, которые действуют как напряжение. Затем, в месте, где поперечная утечка из электрода 34 окислителя является небольшой, предпочтительно, когда количество водорода, подаваемое на топливный электрод 67, соответствующее вышеуказанному изменению давления, делается небольшим, тем самым снижая нагрузку, прилагаемую к твердой полимерной электролитной мембране 2. Между тем, в месте, где поперечная утечка большая, предпочтительно определенно выполнять изменение давления, пульсирующим образом меняя количество водорода, подаваемое на топливный электрод 67 соответственно изменению давления, выполняя таким образом взбалтывание газа и выпуск жидкой воды.

Обычно, чем меньше рабочая нагрузка блока 1 топливных элементов, тем ниже рабочая температура блока 1 топливных элементов и тем ниже рабочее давление блока 1 топливных элементов (более конкретно, рабочее давление электрода 34 окислителя), тем меньше величина поперечной утечки азота. Тогда, когда рабочие условия изменились соответственно любому из вышеописанных случаев, количество водорода, подаваемое на топливный электрод 67 соответственно изменению давления, уменьшается. Напротив, чем больше рабочая нагрузка блока 1 топливных элементов, тем выше рабочая температура блока 1 топливных элементов, и тем выше рабочее давление блока 1 топливных элементов (более конкретно, рабочее давление электрода 34 окислителя); тем больше величина поперечной утечки азота. Тогда, когда рабочие условия изменились соответственно любому из вышеописанных случаев, увеличивается количество водорода, подаваемое на топливный электрод 67 соответственно изменению давления.

Чтобы установить небольшое количество водорода, подаваемое на топливный электрод 67 соответственно изменению давления, базовые контрольные профили следует модифицировать следующим образом.

В качестве первого контрольного способа, как показано на фиг.11, время закрытия Т вентиля 11 регулировки давления водорода устанавливают больше, чем время закрытия вентиля базового контрольного профиля. Другими словами, базовый контрольный профиль следует модифицировать так, что период выполнения изменения давления устанавливают больше.

В качестве второго контрольного способа, как показано на фиг.12, разницы давления (размах давления) ΔР11, ΔР21 профиля контроля давления устанавливают меньше, чем разницы давления (размах давления) ΔР1, ΔР2 профиля контроля давления в базовом контрольном профиле.

В качестве третьего контрольного способа, как показано на фиг.13, частота выполнения второго профиля изменения давления (необходимого для выпуска жидкой воды) относительно первого профиля изменения давления (необходимого для взбалтывания газа) уменьшается по сравнению с частотой выполнения второго профиля изменения давления базового контрольного профиля.

В противоположность этому, в случае установления большого количества водорода, подаваемого на топливный электрод 67 соответственно изменению давления, каждый из способов контроля от первого до третьего следует регулировать в противоположном направлении.

Соответственно измененным рабочим условиям, контроллер 40 модифицирует базовый контрольный профиль на основании любого из способов контроля от первого до третьего или их комбинации. Затем контроллер 40 устанавливает модифицированный таким образом контрольный профиль в качестве текущего контрольного профиля.

На этапе 4 контроллер 40 выполняет подачу водорода на основании контрольного профиля, который установлен в настоящий момент.

На этапе 5 (S5) контроллер 40 определяет, закончилась ли работа системы 100 топливного элемента. Более конкретно, контроллер 40 определяет, есть ли сигнал отключения на входе от переключателя зажигания. Когда данное определение является положительным на этапе 5, то есть когда работу системы 100 топливного элемента следует закончить, текущий контроль заканчивается. Между тем, когда данное определение является отрицательным на этапе 5, то есть когда работу системы 100 топливного элемента не следует заканчивать, программа возвращается к процессам на этапе 1.

Как описано выше согласно второму варианту осуществления, что касается системы 100 топливного элемента, количество водорода, подаваемое на топливный электрод 67 соответственно изменению давления, устанавливают небольшим на основании рабочих условий системы 100 топливного элемента. При описанной выше структуре, хотя взбалтывание газа и выпуск жидкой воды топливного электрода 67 выполняются, можно уменьшить повторяющиеся нагрузки на индивидуальный топливный элемент блока 1 топливных элементов.

Третий вариант осуществления изобретения

Далее описывается система 100 топливного элемента согласно третьему варианту осуществления настоящего изобретения. Структура системы 100 топливного элемента согласно третьему варианту осуществления подобна структуре согласно первому и второму вариантам осуществления, поэтому повторные объяснения опускаются, и различия, главным образом, описываются далее.

Контроллер 40 управляет системой 100 топливного элемента следующим образом. Контроллер 40 подает воздух и водород в блок 1 топливных элементов, тем самым выполняя генерирование с помощью блока 1 топливных элементов. В этом случае контроллер 40 подает воздух и водород так, что давление каждого из воздуха и водорода, которые подаются в блок 1 топливных элементов, становится заданным рабочим давлением. Это рабочее давление устанавливают, например, как определенную стандартную величину независимо от мощности, генерируемой блоком 1 топливных элементов, или устанавливают как величины, изменяемые соответственно мощности, генерируемой блоком 1 топливных элементов.

Согласно третьему варианту осуществления, что касается подачи воздуха на электрод 34 окислителя, контроллер 40 выполняет контроль давления соответственно заданному рабочему давлению. Между тем, что касается подачи водорода на топливный электрод 67, контроллер 40 контролирует подачу-остановку водорода соответственно контрольным профилям для выполнения роста-падения давления в диапазоне между верхним пределом давления Р1 и нижним пределом давления Р2. Затем, контроллер 40 повторяет операции соответственно контрольному профилю, показанному на фиг.14, подачи водорода на топливный электрод 67, периодически изменяя давление водорода на топливном электроде 67 блока 1 топливных элементов.

Более конкретно, при условии, когда давление водорода на топливном электроде 67 достигает верхнего предела давления Р1 и концентрация водорода, достаточная для выполнения генерирования, поддерживается на топливном электроде 67, контроллер 40 регулирует вентиль 11 регулировки давления водорода на минимальную степень открытия, останавливая подачу водорода в блок 1 топливных элементов. Так как из блока 1 топливных элементов посредством устройства 30 отбора выходной мощности контроллер 40 продолжает отбирать ток нагрузки, соответствующий нагрузке, требуемой системой 100 топливного элемента, водород расходуется по реакции генерирования, снижая давление водорода на топливном электроде 67.

Затем, при условии, когда давление водорода на топливном электроде 67 снижается до нижнего предела давления Р2, контроллер 40 регулирует вентиль 11 регулировки давления водорода на максимальную степень открытия, повторно начиная подачу водорода в блок 1 топливных элементов. При этом давление водорода на топливном электроде 67 увеличивается. Затем, при условии, когда давление водорода достигает (возвращается к) верхнего предела давления Р1, контроллер 40 регулирует вентиль 11 регулировки давления водорода на минимальную степень открытия, снова останавливая подачу водорода. Повторяя указанные последовательности процессов в виде контрольного профиля одного цикла, контроллер 40 подает водород на топливный электрод 67 блока 1 топливных элементов, периодически изменяя давление водорода.

Верхний предел давления Р1 и нижний предел давления Р2 соответственно устанавливают на основании, например, заданного рабочего давления. Можно непрерывно контролировать давление водорода на топливном электроде 67 блока 1 топливных элементов, обращаясь к величинам, определяемым датчиком 41 давления водорода. Кроме того, для увеличения давления желательно, когда давление водорода на стороне выше по потоку от вентиля 11 регулировки давления водорода устанавливают достаточно высоким заранее, чтобы увеличить скорость роста давления насколько возможно. Например, период увеличения давления от нижнего предела давления Р2 до верхнего предела давления Р1 устанавливают в диапазоне от 0,1 сек до приблизительно 0,5 сек. Между тем, интервал времени от верхнего предела давления Р1 до нижнего предела давления Р2 находится в диапазоне от 1 сек до приблизительно 10 сек, однако указанное время зависит от верхнего предела давления Р1, нижнего предела давления Р2 и величины тока, отбираемого из блока 1 топливных элементов, то есть скорости расходования водорода.

При контроле подачи водорода, включающем в себя указанный периодический рост-падение давления, в качестве одного из признаков третьего варианта осуществления, первое время сохранения Тр1 и второе время сохранения Тр2 для поддержания давления на топливном электроде 67 соответственно при верхнем пределе давления Р1 и нижнем пределе давления Р2 могут быть установлены в контрольном профиле. Контроллер 40 может произвольно устанавливать первое время сохранения Тр1 и второе время сохранения Тр2 в диапазоне от нуля до заданной величины.

Как показано на фиг.15, первое время сохранения Тр1 представляет собой время для удерживания давления на топливном электроде 67 при верхнем пределе давления Р1 перед выполнением первого процесса снижения давления на топливном электроде 67 от верхнего предела давления Р1 до нижнего предела давления Р2. Более конкретно, в состоянии, когда давление на топливном электроде 67 снизилось до нижнего предела давления, контроллер 40 регулирует степень открытия Ot вентиля 11 регулировки давления водорода на максимальную степень открытия О1, повторно начиная подачу давления в блок 1 топливных элементов, увеличивая, таким образом, давление на топливном электроде 67. В состоянии, когда давление на топливном электроде 67 достигает верхнего предела давления Р1, контроллер 40 уменьшает степень открытия Ot вентиля 11 регулировки давления водорода от максимальной степени открытия О1 до заданной степени открытия, тем самым сохраняя давление на топливном электроде 67 при верхнем пределе давления Р1. Затем, в состоянии, когда первое время сохранения Тр1 истекает от момента времени, при котором давление на топливном электроде 67 достигает верхнего предела давления, контроллер 40 регулирует степень открытия Ot вентиля 11 регулировки давления водорода на минимальную степень открытия О2, тем самым останавливая подачу водорода в блок 1 топливных электродов.

В противоположность указанному выше, как показано на фиг.16, второе время сохранения Тр2 представляет собой время для сохранения давления на топливном электроде 67 при нижнем пределе давления Р2 перед выполнением второго процесса увеличения давления водорода на топливном электроде 67 от нижнего предела давления Р2 до верхнего предела давления Р1. Более конкретно, в состоянии, когда давление на топливном электроде 67 достигает верхнего предела давления Р1, контроллер 40 регулирует степень открытия Ot вентиля 11 регулировки давления водорода на минимальную степень открытия О2, останавливая подачу давления в блок 1 топливных элементов. В состоянии, когда давление на топливном электроде 67 снижается до нижнего предела давления Р2, контроллер 40 увеличивает степень открытия Ot вентиля 11 регулировки давления водорода от минимальной степени открытия О2 до заданной степени открытия, тем самым сохраняя давление на топливном электроде 67 при нижнем пределе давления Р2. Затем, в состоянии, когда второе время сохранения Тр2 истекло от момента времени, при котором давление на топливном электроде 67 достигает нижнего предела давления, контроллер 40 регулирует степень открытия Ot вентиля 11 регулировки давления водорода на максимальную степень открытия О1, тем самым повторно начиная подачу водорода в блок 1 топливных электродов, увеличивая давление на топливном электроде 67.

Фиг.17 представляет собой поясняющее изображение, показывающее нагрузку, соответствующую каждому из первого времени сохранения Тр1 и второго времени сохранения Тр2. Например, в случае низкой нагрузки (например, состояние отбора тока нагрузки приблизительно 1/3 от проектного тока нагрузки) в качестве области работы системы 100 топливного элемента, каждое из первого времени сохранения Тр1 и второго времени сохранения Тр2 устанавливают на ноль. Затем, в случае промежуточной нагрузки (например, состояние отбора тока нагрузки от больше чем приблизительно 1/3 до меньше чем приблизительно 2/3 проектного тока нагрузки) первое время сохранения Тр1 устанавливают на ноль, тогда как второе время сохранения Тр2 увеличивают с ростом нагрузки от нуля в качестве начальной точки. Кроме того, в случае высокой нагрузки (например, состояние отбора тока нагрузки больше чем или приблизительно равно 2/3 проектного тока нагрузки) первое время сохранения Тр1 увеличивают с ростом нагрузки от нуля в качестве начальной точки, тогда как второе время сохранения Тр2 устанавливают постоянным. Таким образом, контроллер 40 может определять первое время сохранения Тр1 и второе время сохранения Тр2 соответственно состоянию нагрузки. Другими словами, соответственно нагрузке контроллер 40 может выбирать, сохранять ли давление на топливном электроде 67 при верхнем пределе давления Р1 или при нижнем пределе давления Р2.

Как описано выше, согласно третьему варианту осуществления, как показано на фиг.17, когда требуемая нагрузка высока (ток нагрузки большой), контроллер 40 увеличивает величину подачи водорода в период выполнения одного контрольного профиля по сравнению с тем, когда требуемая нагрузка низкая (ток нагрузки маленький). В такой области работы как высокая нагрузка, величина подачи водорода вероятно будет большой. Поэтому для обеспечения подачи водорода может быть увеличено число исполнений роста-падения давления, соответствующих одному контрольному профилю. Однако согласно третьему варианту осуществления величина подачи водорода в период выполнения одного контрольного профиля увеличивается, таким образом увеличения числа исполнений роста-падения давления в единицу времени может предотвращаться. При этом, напряжение, прилагаемое к блоку 1 топливных элементов или связанных с водородом компонентам, может сниматься, так что может предотвращаться ухудшение системы 100 топливного элемента.

Кроме того, согласно третьему варианту осуществления, как показано на фиг.16, первое время сохранения Тр1 для сохранения давления на топливном электроде 67 при верхнем пределе давления Р1 до выполнения первого процесса и второе время сохранения Тр2 для сохранения давления на топливном электроде 67 при нижнем пределе давления Р2 до выполнения второго процесса могут устанавливаться в контрольном профиле. При этом чем выше требуемая нагрузка, тем длиннее контроллер 40 устанавливает первое время сохранения Тр1 или второе время сохранения Тр2. Когда требуемая нагрузка высока, величина потребление водорода увеличивается, тем самым увеличивая скорость падения давления в первом процессе. Однако, согласно третьему варианту осуществления, чем больше требуемая нагрузка, тем длиннее устанавливают первое время сохранения Тр1 или второе время сохранения Тр2. При этом период от момента времени, при котором давление на топливном электроде 67 достигает верхнего предела давления Р1, до момента времени, при котором давление на топливном электроде 67 возвращается от нижнего предела давления Р2 до верхнего предела давления Р1, может быть установлен длиннее. То есть, установка длительного первого времени сохранения Тр1 и второго времени сохранения Тр2 может удлинять период выполнения одного контрольного профиля, предотвращая таким образом увеличения числа исполнений роста-падения давления в единицу времени. При этом напряжение, прилагаемое к блоку 1 топливных элементов или связанных с водородом компонентов, может сниматься, предотвращая таким образом ухудшение системы 100 топливного элемента.

В особенности, предпочтительно, когда, чем выше требуемая нагрузка, тем длиннее контроллер 40 устанавливает первое время сохранения Тр1. Когда требуемая нагрузка увеличивается, трудно обеспечивать парциальное давление водорода на топливном электроде 67. Поэтому установление длинного первого времени сохранения Тр1 для верхнего предела давления Р1 может вызывать эффект того, что парциальное давление водорода может легко обеспечиваться даже тогда, когда требуемая нагрузка является высокой.

Кроме того, согласно третьему варианту осуществления, чем выше требуемая нагрузка находится в диапазоне требуемых нагрузок от низкой нагрузки до промежуточной нагрузки, тем длиннее устанавливают второе время сохранения Тр2 (нижняя часть фиг.17). От низкой нагрузки до промежуточной нагрузки, жидкая вода вероятно остается на топливном электроде 67. Установление длинного второго времени сохранения Тр2 для нижнего предела давления Р2 может улучшить точность выполнения процесса выпуска жидкой воды. Кроме того, предпочтительно, когда чем выше требуемая нагрузка находится в диапазоне требуемых нагрузок от промежуточной нагрузки до высокой нагрузки, тем длиннее контроллер 40 устанавливает первое время сохранения Тр1 (верхняя часть на фиг.17). Когда требуемая нагрузка увеличивается, обеспечение парциального давления водорода на топливном электроде 67 затрудняется. Поэтому установление длинного первого времени сохранения Тр1 для верхнего предела давления Р1 может вызывать эффект того, что парциальное давление водорода может легко обеспечиваться даже тогда, когда требуемая нагрузка является высокой.

Кроме того, как показано на фиг.18, парциальное давление водорода может обеспечиваться следующим образом: чем выше концентрация примеси, такая как концентрация азота, на топливном электроде 67 (а именно, сразу после запуска системы 100 топливного элемента), тем длиннее устанавливают первое время сохранения Тр1 для сохранения верхнего предела давления Р1. В этом случае, чем длиннее время до повторного запуска системы 100 топливного элемента после остановки, тем выше концентрация неактивного газа на топливном электроде 67. Поэтому первое время сохранения Тр1 для сохранения верхнего предела давления Р1 может быть сделано переменным путем измерения периода остановки системы 100 топливного элемента или путем измерения концентрации азота на топливном электроде 67 при запуске системы 100 топливного элемента.

Кроме того, в системе 100 топливного элемента, которая использует холостой ход (или малый ход), который при низкой нагрузке и подобном временно останавливает генерирование блока 1 топливных элементов и позволяет движение посредством мощности вторичной батареи, концентрация азота на топливном электроде 67 является высокой даже сразу после возврата из холостого хода (или малого хода). Тогда, также в таком случае, первое время сохранения Тр1 может быть установлено длинным.

Четвертый вариант осуществления изобретения

Далее описывается система 100 топливного элемента согласно четвертому варианту осуществления настоящего изобретения. Структура системы 100 топливного элемента согласно четвертому варианту осуществления подобна структуре согласно вариантам осуществления от первого до третьего, поэтому повторные объяснения будут опущены. Согласно четвертому варианту осуществления описывается способ установки верхнего предела давления Р1 и нижнего предела давления Р2.

Первый способ установки

Что касается первого способа установки, верхний предел давления Р1 и нижний предел давления Р2 могут быть установлены соответственно току нагрузки. На основе скорости транспортного средства, интенсивности придания ускорения водителем и информации о вторичной батарее контроллер 40 определяет целевую мощность генерирования блока 1 топливных элементов в качестве требуемой нагрузки для системы 100 топливного элемента. На основе целевой мощности генерирования контроллер 40 вычисляет ток нагрузки, который является величиной тока, отбираемой от блока 1 топливных элементов.

Фиг.19 представляет собой поясняющее изображение, показывающее верхний предел давления Р1 и нижний предел давления Р2 относительно тока нагрузки Ct. Рабочее давление Psa для подачи реагирующего газа, необходимого для отбора тока нагрузки Ct от блока 1 топливных элементов, может быть определено путем экспериментов или моделирования ввиду характеристик системы 100 топливного элемента, таких как блок 1 топливных элементов, водородная система, воздушная система и подобное. Cr на фиг.19 обозначает проектный ток нагрузки Cr (также как на фиг.20(b)).

Для подачи воздуха на электрод 34 окислителя рабочее давление Psa устанавливают как целевое рабочее давление.

В противоположность этому, для подачи водорода на топливный электрод 67 верхний предел давления Р1 и нижний предел давления Р2 соответственно устанавливают на основании рабочего давления Psa. Верхний предел давления Р1 и нижний предел давления Р2 устанавливают так, что чем больше ток нагрузки Cr, тем больше разница давлений между верхним пределом давления Р1 и нижним пределом давления Р2, то есть тем больше размах изменения давления в операции подачи газа.

При описанной выше структуре, чем выше требуемая нагрузка, тем больше может быть увеличена величина подачи водорода в периоде выполнения одного контрольного профиля. При этом может предотвращаться увеличение числа исполнений роста-радения давления в единицу времени. При этом может предотвращаться ухудшение системы 100 топливного элемента.

Второй способ установки

В качестве второго способа установки, верхний предел давления Р1 и нижний предел давления Р2 могут быть установлены ввиду безопасности генерирования блока 1 топливных элементов. В случае низкой нагрузки, то есть когда ток нагрузки является маленьким, разницу давлений между верхним пределом давления Р1 и нижним пределом давления Р2 устанавливают так, что она была относительно небольшой, например приблизительно 50 кПа. В этом случае средняя концентрация водорода в индивидуальном топливном элементе составляет приблизительно 40%. В противоположность этому, в случае высокой нагрузки, то есть когда ток нагрузки является большим, давление подачи на каждую из сторон электрода 34 окислителя и сторон топливного электрода 67 должно, в целом, увеличиваться, так как увеличение давления газа может увеличить эффективность генерирования. Кроме того, разницу давлений между верхним пределом давления Р1 и нижним пределом давления Р2 устанавливают на приблизительно 100 кПа. В этом случае блок 1 топливных элементов работает при средней концентрации водорода приблизительно 75% в индивидуальном топливном элементе.

Согласно четвертому варианту осуществления, который выполняет периодический рост-падение давления, атмосфера в блоке 1 топливных элементов (топливном электроде 67) находится в состоянии, когда концентрация водорода является низкой в момент времени нижнего предела давления Р2, тогда как концентрация водорода является высокой в момент времени верхнего предела давления Р1. То есть увеличение давления от нижнего предела давления Р2 до верхнего предела давления Р1 вводит высокую концентрацию водорода в топливный электрод 67, тем самым толкая низкую концентрацию водорода из блока 1 топливных элементов во вмещающую часть 12. Кроме того, газ с высокой концентрацией водорода перемешивается в газе на топливном электроде 67.

Фиг.20(а) и 20(b) представляют собой поясняющие изображения, схематично показывающие емкость Rs стороны топливного электрода 67 и емкость Rt вмещающей части 12 в блоке 1 топливных элементов. Например, в случае, когда верхний предел давления Р1 установлен на 200 кПа (абсолютное давление), а нижний предел давления Р2 установлен на 150 кПа (абсолютное давление), отношение давлений Р1/Р2 между верхним пределом давления Р1 и нижним пределом давления Р2 составляет приблизительно 1,33. В этом случае, как показано на фиг.20(а), давление, увеличивающееся от нижнего предела давления Р1 до верхнего предела давления Р2, делает возможным приток дополнительного водорода до приблизительно 1/4 емкости (более конкретно, емкости блока 1 топливных элементов и емкости вмещающей части 12) топливной системы (=водородная система), то есть до 50% блока 1 топливных элементов (далее это состояние выражается как отношение обмена водорода 0,5 (см. фиг.20(b)).