Приоритет

По данной заявке испрашивается приоритет по патентной заявке США №12/684,056 от 07.01.2010 с тем же названием, которая является частичным продолжением и испрашивает приоритет по патентной заявке США №12/567,622 от 25.09.2009 с тем же названием. По последней испрашивается приоритет по предварительной патентной заявки США №61/230,474 от 31.07.2009 с тем же названием. Полное содержание каждой из вышеуказанных заявок включено в настоящий документ посредством ссылки.

Авторское право

Часть изложенной в настоящем патентном документе информации содержит материалы, охраняемые в соответствии с авторским правом. Владелец авторских прав не возражает против факсимильной репродукции материалов, находящихся в архиве или реестре Патентного ведомства, но сохраняет за собой все права.

Область техники

В общем данное изобретение относится к элементам электрических цепей, и в частности, в одном примерном аспекте, к устройствам измерения тока, а также к способам использования и производства таких устройств.

Уровень техники

Из уровня техники известно огромное количество различных видов устройств для измерения тока. Один из общих подходов к производству таких устройств заключается в использовании так называемого «пояса Роговского». Пояс Роговского представляет собой электрическое устройство для измерения переменного тока («АС», от англ. Alternating Current). Как правило, оно состоит из катушки с винтовой намоткой провода (винтовую катушку), при этом вывод с одного конца выходит через центр катушки и идет через винтовую катушку до другого ее конца. Винтовая катушка целиком располагается вокруг проводника переменного тока, ток в котором должен быть измерен. Напряжение, индуцируемое в катушке, пропорционально скорости изменения тока в проводнике, так что выдаваемый поясом Роговского сигнал указывает на количество тока, проходящего через проводник.

Пояса Роговского могут быть сделаны незамкнутыми и гибкими, что позволяет обхватывать ими проводник с током без какого-либо прямого нарушения проходящего через проводник тока. Обычно пояс Роговского вместо магнитно-проницаемого сердечника имеет воздушное пространство, что придает ему относительно низкую индуктивность и чувствительность к токам с относительно большой частотой. Также выдаваемый поясом Роговского сигнал обычно имеет высокую степень линейности даже в случае больших токов, таких как при передаче электроэнергии, сварке или другом применении импульсной электроэнергии. Кроме того, должным образом сконструированные пояса Роговского часто бывают мало восприимчивы к электромагнитным помехам, что делает их устойчивыми к внешним искажениям. Однако из-за относительно сложной конфигурации обмотки производство поясов Роговского в известных решениях является трудоемким и дорогим процессом.

Существует множество способов изготовления поясов Роговского в предшествующем уровне техники, включая, например, описанные в патентных документах:

- US 4616176, Mercure и другие, 07.10.1986, «Dynamic current transducer»;

- US 5414400, Gris и другие, 09.05.1995, «Rogowski coil»;

- US 5442280, Baudart, 15.08.1995, «Device for measuring an electrical current in a conductor using a Rogowski coil»;

- US 5982265, Von Skarczinski и другие, 09.11.1999, «Current-detection coil for a current transformer»;

- US 6094044, Kustera и другие, 25.07.2000 «AC current sensor having high accuracy and large bandwidth»;

- US 6313623, Kojovic и другие, 06.11.2001 «High precision Rogowski coil»;

- US 6614218, Ray, 02.09.2003 «Current measuring device»;

- US 6731193, Meier и другие, 04.05.2004 «Printed circuit board-based current sensor»;

- US 6822547, Saito и другие, 23.11.2004 «Current transformer»;

- US 7227441, Skendzic и другие, 05.06.2007 «Precision Rogowski coil and method for manufacturing same»;

- US 7253603, Kovanko и другие, 07.08.2007 «Current sensor arrangement»;

- US 7538541, Kojovic, 26.05.2009 «Split Rogowski coil current measuring device and methods»;

- US 20050248430, Dupraz и другие, 10.11.2005 «Current transformer with Rogowski type windings comprising an association of partial circuits forming a complete circuit»;

- US 20060220774, Skendzic, 05.10.2006 «Precision printed circuit board based Rogowski coil and method for manufacturing same»;

- US 20070290695, Mahon, 20.12.2007 «Method and Apparatus for Measuring Current»;

- US 20080007249, Wilkerson и другие, 10.1.2008 «Precision, Temperature-compensated, shielded current measurement device»;

- US 20080079418, Rea и другие, 03.04.2008 «High-precision Rogowski current transformer»;

- US 20080106253, Kojovic, 08.05.2008 «Shielded Rogowski coil assembly and methods»;

- US 20080211484, HOWELL и другие, 04.09.2008 «Flexible current transformer assembly».

Несмотря на большое разнообразие устройств измерения тока, известных из уровня техники, имеется существенная необходимость в создании таких устройств измерения тока (в том числе типа пояса Роговского), которые могли бы быть дешевыми в производстве и имели бы улучшенные или, по меньшей мере, сравнимые электрические характеристики; при этом низкие затраты на производство обеспечивались бы в том числе, благодаря преодолению трудностей, связанных со сложной конфигурацией обмотки нынешних катушек. В идеальном случае, новые устройства не только обеспечили бы низкую себестоимость вместе с улучшенной производительностью устройства измерения тока, но и повышенный уровень стабильности и надежности работы путем уменьшения вероятности возникновения ошибок или других дефектов в процессе их производства.

Более того, в идеале созданное устройство должно иметь возможность, по меньшей мере, частичного масштабирования и выполнения в различных форм-факторах в зависимости от поставленных задач.

Раскрытие изобретения

В первом аспекте изобретения описывается усовершенствованное индуктивное устройство измерения тока. В одном из вариантов осуществления изобретения индуктивное устройство измерения тока содержит множество сегментированных намоточных элементов. Обратный проводник электрически соединяет передний элемент из сегментированных намоточных элементов с завершающим элементом из множества сегментированных намоточных элементов.

В другом варианте осуществления изобретения сегментированные намоточные элементы включают сегментированные каркасные элементы, на которых располагается обмотка.

В еще одном варианте осуществления изобретения обмотка является по существу самостоятельной конструкцией, так что каркас или другой внутренний поддерживающий элемент не требуется.

Во втором аспекте изобретения описывается усовершенствованное индуктивное устройство измерения тока, лишенное заданной формы. В одном из вариантов осуществления изобретения индуктивное устройство содержит множество катушек без сердечника, лишенных заданной формы. Эти катушки без сердечника помещаются в соответствующие полости, расположенные на охватывающей головной части. Обратный проводник соединяет переднюю из катушек, лишенных заданной формы, с завершающей из указанных катушек.

В третьем аспекте изобретения описывается система, включающая в себя вышеупомянутые индуктивные устройства измерения тока. В одном из вариантов осуществления изобретения система содержит служебный блок распределения энергии, включающий в себя усовершенствованное индуктивное устройство измерения тока. Служебный блок распределения энергии содержит сетевой интерфейс, который передает собранные усовершенствованным индуктивным устройством измерения тока данные по сети другому устройству или в другое место (напр. централизованное хранилище или контрольный центр) для мониторинга, тарификации и/или управления приложениями.

В четвертом аспекте изобретения описываются способы изготовления вышеупомянутых устройств. В одном из вариантов осуществления изобретения описывается способ, в котором производится непрерывная намотка изолированного проводника на множество сегментированных каркасных элементов. Обратный проводник прокладывается между всеми сегментированными каркасными элементами. Затем обратный проводник электрически соединяется с изолированным проводником таким образом, что образуется индуктивное устройство измерения тока.

В пятом аспекте изобретения описывается способ использования вышеупомянутой системы.

В шестом аспекте изобретения описывается масштабируемое индуктивное устройство. В одном из вариантов осуществления изобретения устройство содержит несколько сегментов обмотки, и количество этих сегментов (или количество витков в каждом сегменте) может варьироваться в зависимости от необходимости, тем самым позволяя достигнуть желаемого компромисса между высокой производительностью и высокой стоимостью производства.

В седьмом аспекте изобретения описывается недорогое высокоточное индуктивное устройство. В одном из вариантов осуществления изобретения используется несколько сегментов, по существу, образующих непрерывный кольцевой пояс Роговского.

В восьмом аспекте изобретения описывается регулируемая пользователем многокатушечная сборка. В одном из вариантов осуществления изобретения две или более сегментированные катушки стыкуются (т.е. помещаются рядом друг с другом в направлении общей центральной оси) таким образом, что угловое смещение (вращение) катушек относительно общей оси может регулироваться сборщиком или конечным пользователем, и/или количество имеющихся катушек может быть изменено. Путем изменения расположения сегментов одной катушки относительно сегментов другой катушки (или катушек), и/или увеличения или уменьшения их количества настраивается выходной сигнал устройства, тем самым позволяя сборщику/пользователю регулировать эффективный выходной сигнал катушечной сборки, чтобы добиться требуемого уровня производительности.

В другом варианте осуществления изобретения две или более катушки располагаются, по существу, концентрически относительно друг друга таким образом, что они имеют разные радиусы. Аналогично, когда относительное расположение катушек изменяется, и/или варьируется их количество, будет изменяться выходной сигнал катушек, который можно отрегулировать в соответствии с требуемым уровнем производительности.

В еще одном варианте осуществления изобретения вертикальное расстояние между катушками или их взаимное расположение (будь то в «состыкованной» или «концентрической» конфигурации) может быть отрегулировано, тем самым увеличивая или уменьшая связь или взаимодействие этих катушек.

В девятом аспекте изобретения описывается катушечное устройство, имеющее вставку для приема проводника. В одном из вариантов осуществления изобретения устройство содержит сегментированную катушку вышеупомянутого вида, которая дополнительно содержит центральную часть, выполненную с возможностью ориентирования и расположения одного или нескольких контролируемых проводников в установленном месте в центральной части катушки.

В десятом аспекте изобретения описывается опорный элемент, использующийся в вышеупомянутых индуктивных устройствах измерения тока. В одном из вариантов осуществления изобретения опорный элемент содержит множество каркасных элементов. По меньшей мере, часть каркасных элементов также содержит соединительные элементы, используемые для соединения каркасных элементов со смежными каркасными элементами.

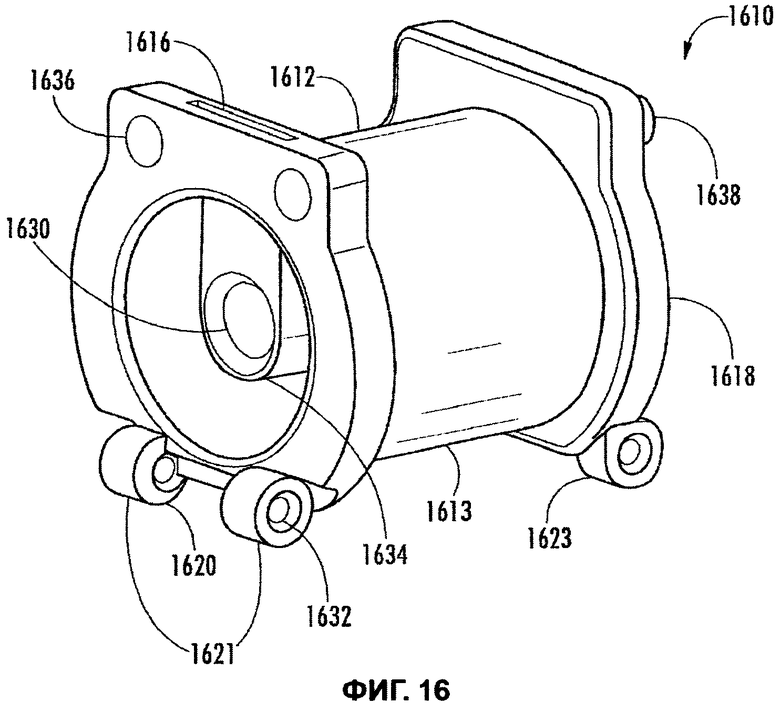

В одиннадцатом аспекте изобретения описывается каркасный элемент, использующийся в вышеупомянутых индуктивных устройствах измерения тока. В одном из вариантов осуществления изобретения каркасный элемент имеет сердечник, который определяет внутренний объем, и соответствующий этому сердечнику внешний диаметр намотки. Также на двух противоположных концах сердечника расположена пара фланцев.

В другом варианте осуществления изобретения, по меньшей мере, один из пары фланцев содержит расположенный на нем электропроводящий зажим.

В еще одном варианте осуществления изобретения во внутреннем объеме содержится опорный элемент для обратного проводника, который размещает обратный проводник в предопределенном положении относительно сердечника.

Краткое описание чертежей

Особенности, цели и преимущества изобретения станут более ясными после детального описания, приведенного ниже по тексту, вместе с предоставленными графическими материалами.

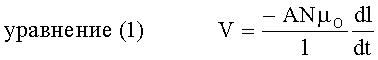

На фиг.1 в перспективе изображен первый вариант устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

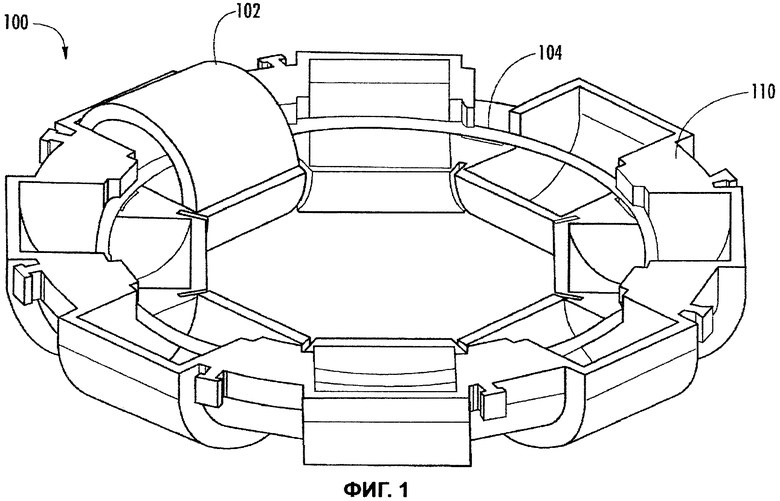

На фиг.1A в перспективе изображена головная часть пояса Роговского по фиг.1 в соответствии с принципами настоящего изобретения.

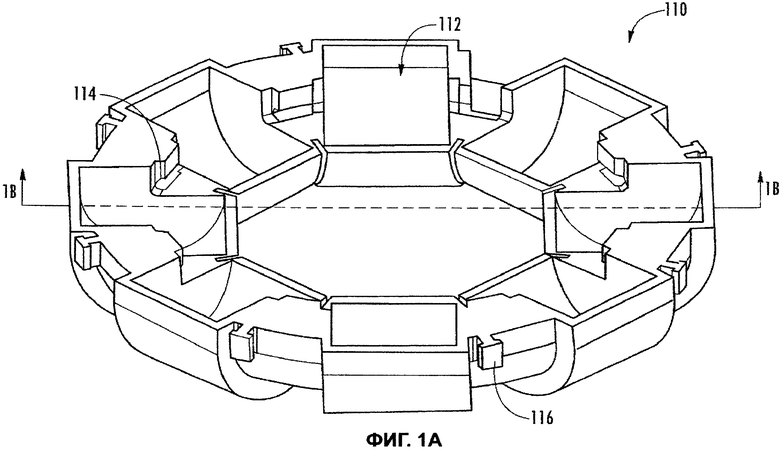

На фиг.1B в перспективе изображено сечение по линии 1B-1B фиг.1A.

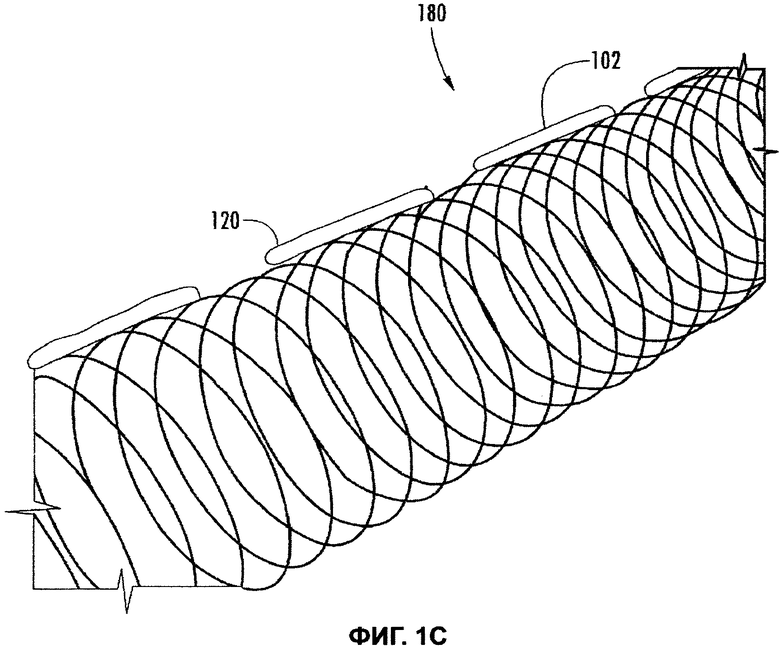

На фиг.1C в перспективе изображен пояс Роговского, образованный сегментированным или непрерывным применением связующего компонента, в соответствии с принципами пояса Роговского.

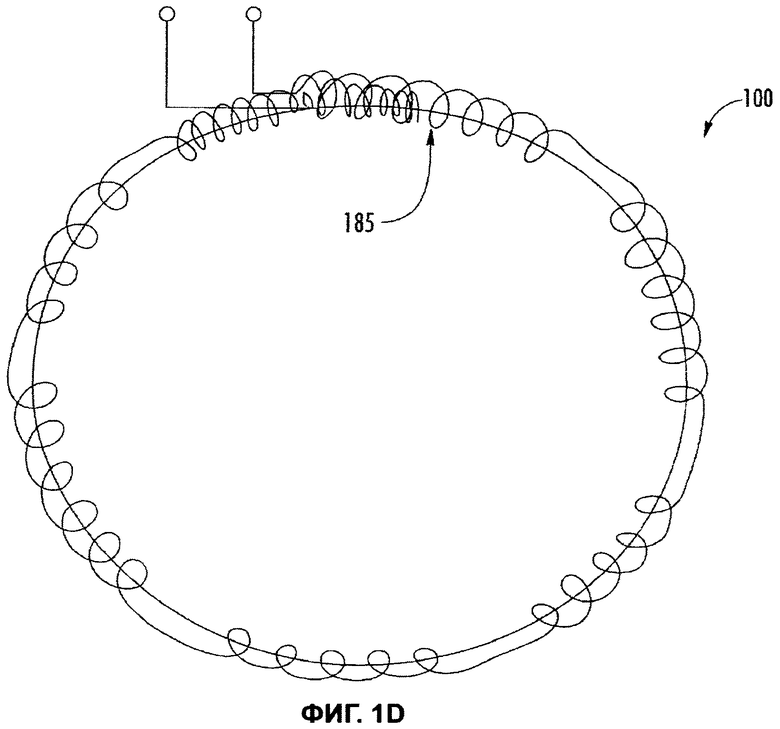

На фиг.1D показан вид сверху устройства типа пояса Роговского с возможностью использования в полевых условиях и имеющего перекрывающиеся концы проводника в соответствии с принципами пояса Роговского.

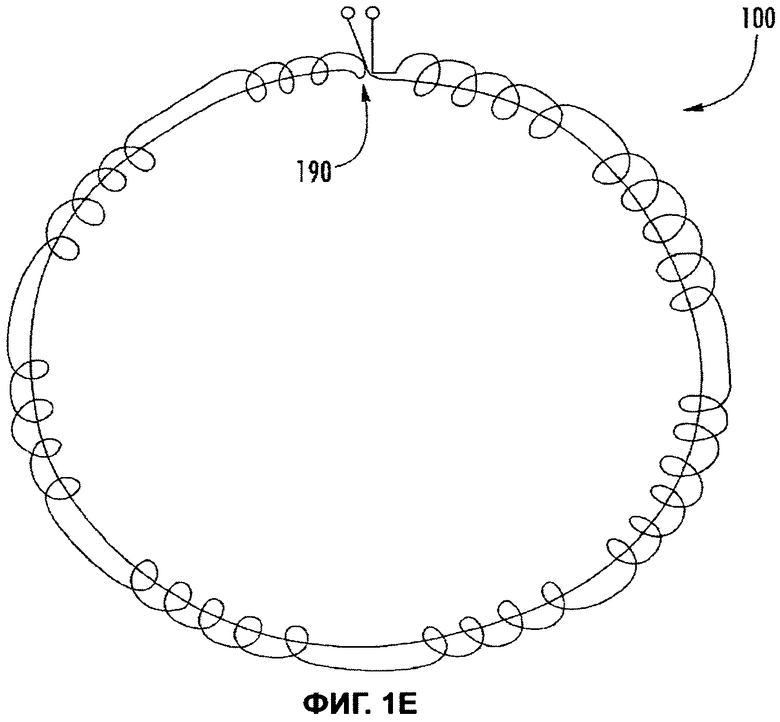

На фиг.1E показан вид сверху устройства типа пояса Роговского с примыкающими концами проводника в соответствии с принципами пояса Роговского.

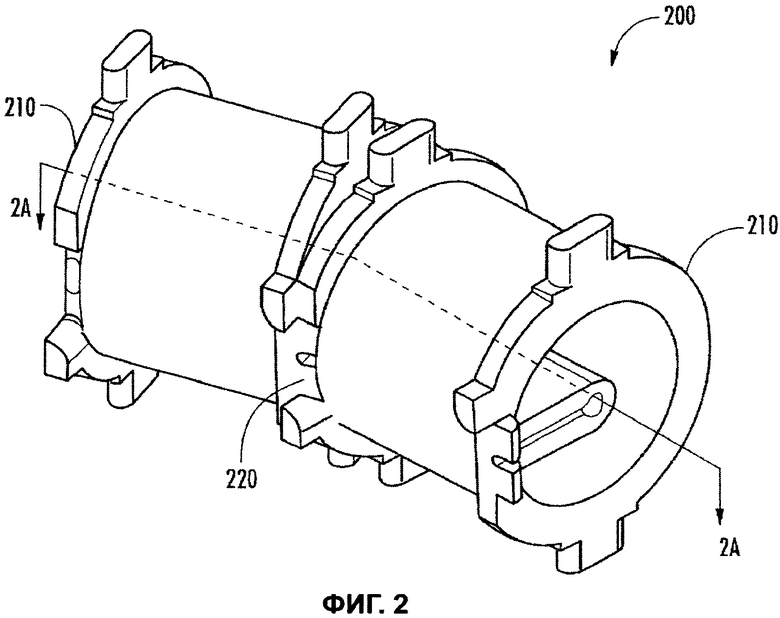

На фиг.2 в перспективе изображена часть второго варианта устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

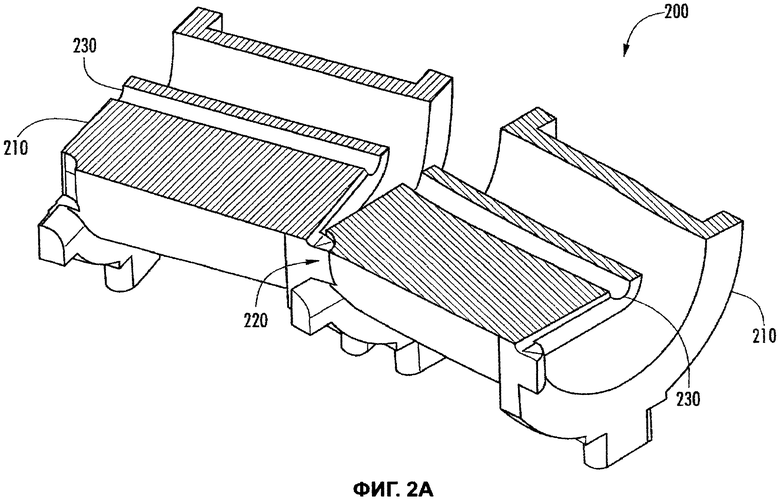

На фиг.2A в перспективе изображено сечение по линии 2A-2A фиг.2.

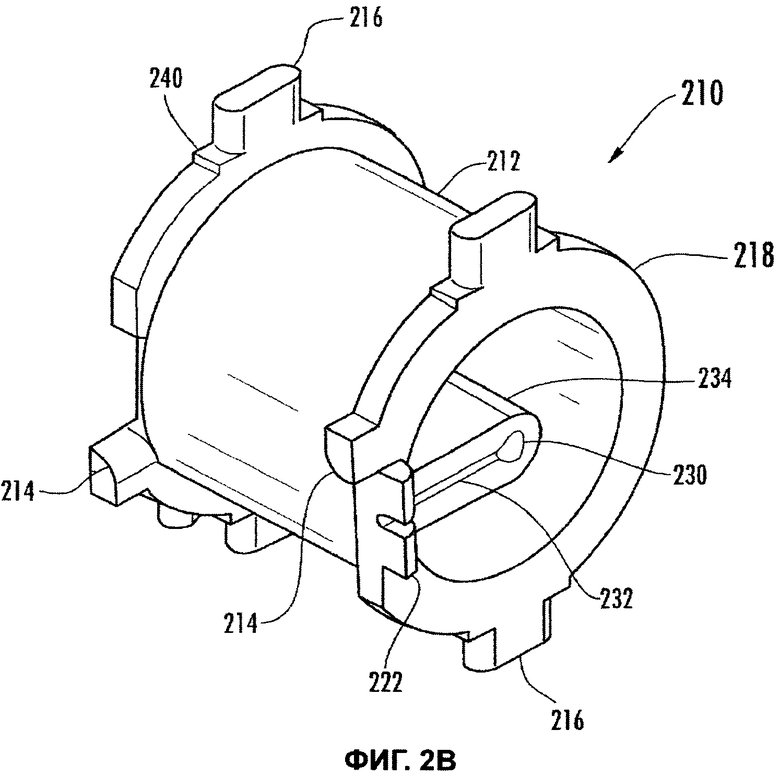

На фиг.2B в перспективе изображен единичный сегмент пояса Роговского по фиг.2 в соответствии с принципами настоящего изобретения.

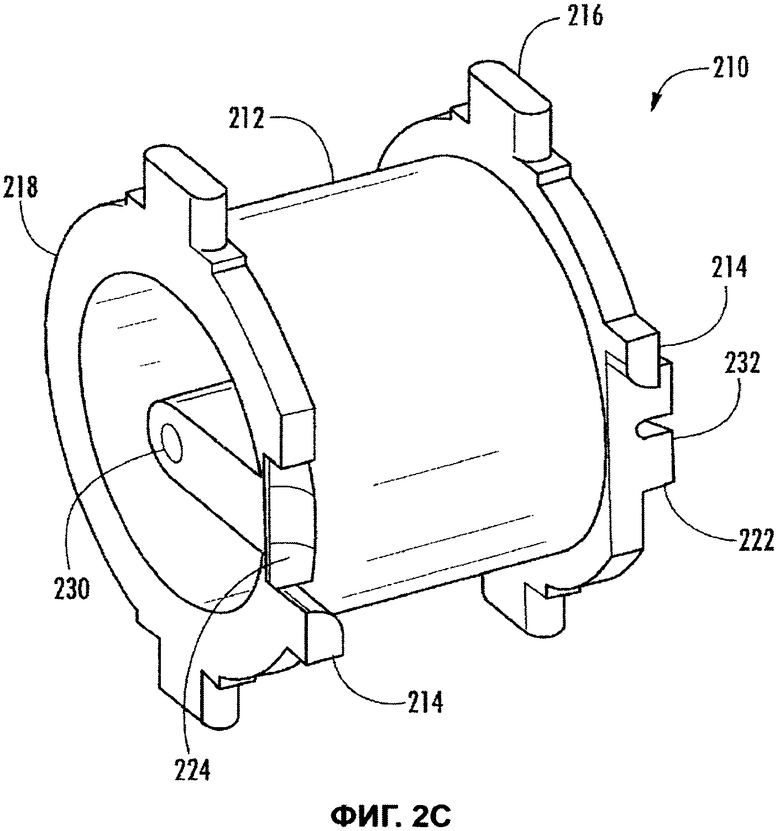

На фиг.2C в перспективе изображен единичный сегмент пояса Роговского по фиг.2B под другим углом.

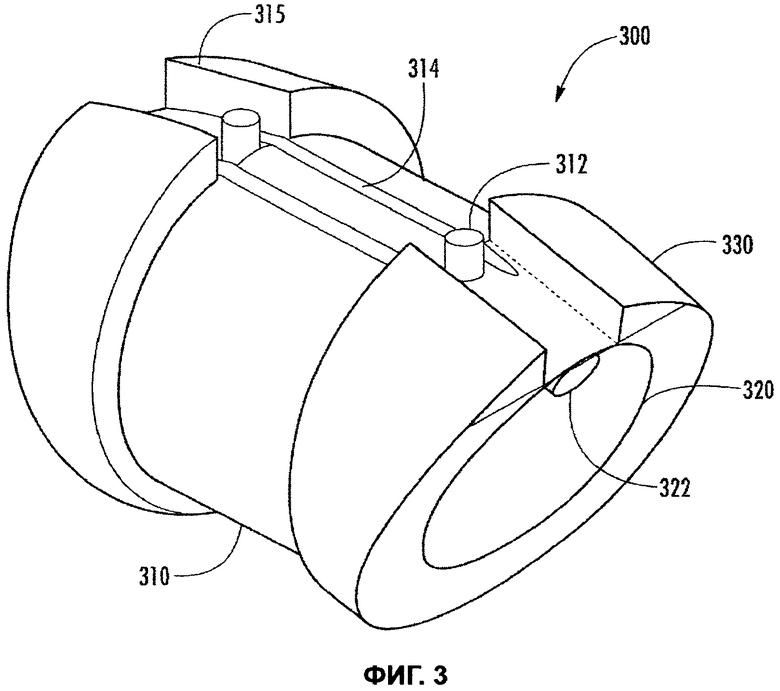

На фиг.3 в перспективе изображен единичный сегмент пояса Роговского согласно третьему варианту устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

На фиг.3A изображена вертикальная боковая проекция сегмента пояса Роговского по фиг.3.

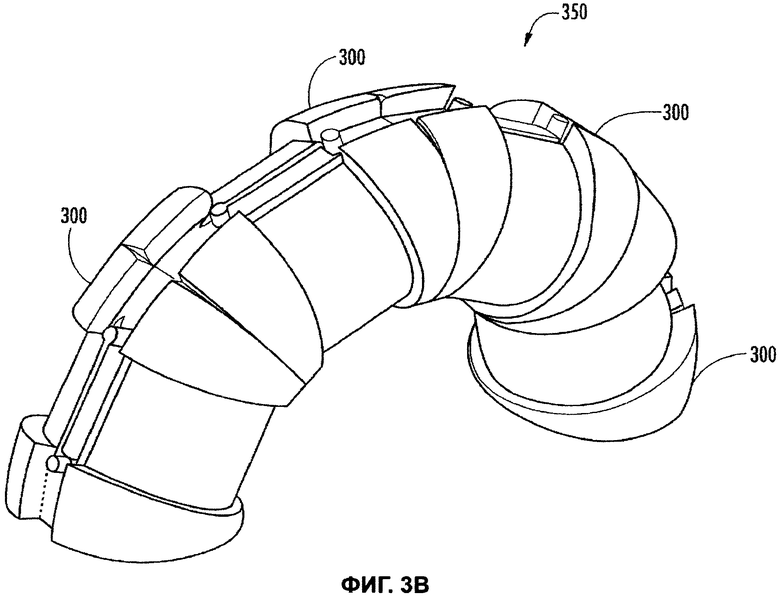

На фиг.3B в перспективе изображены четыре (4) собранных сегмента пояса Роговского по фиг.3, образующих одну половину устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

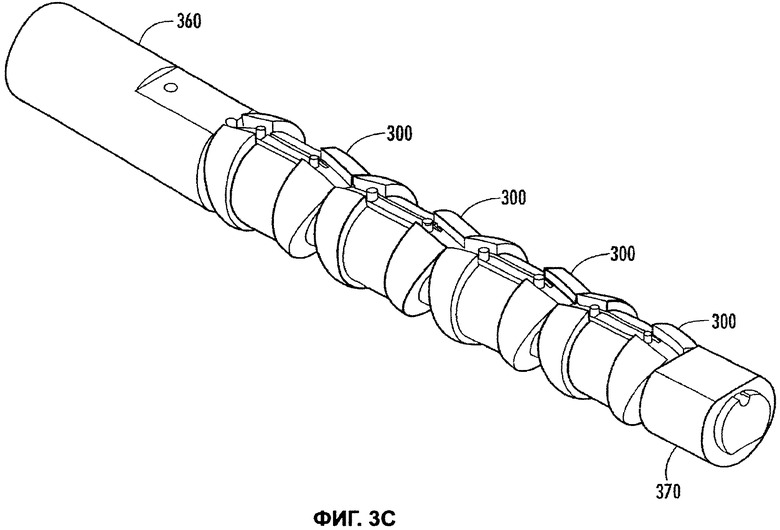

На фиг.3C в перспективе изображены четыре (4) собранных и установленных на оправе сегмента пояса Роговского по фиг.3B в соответствии с принципами настоящего изобретения.

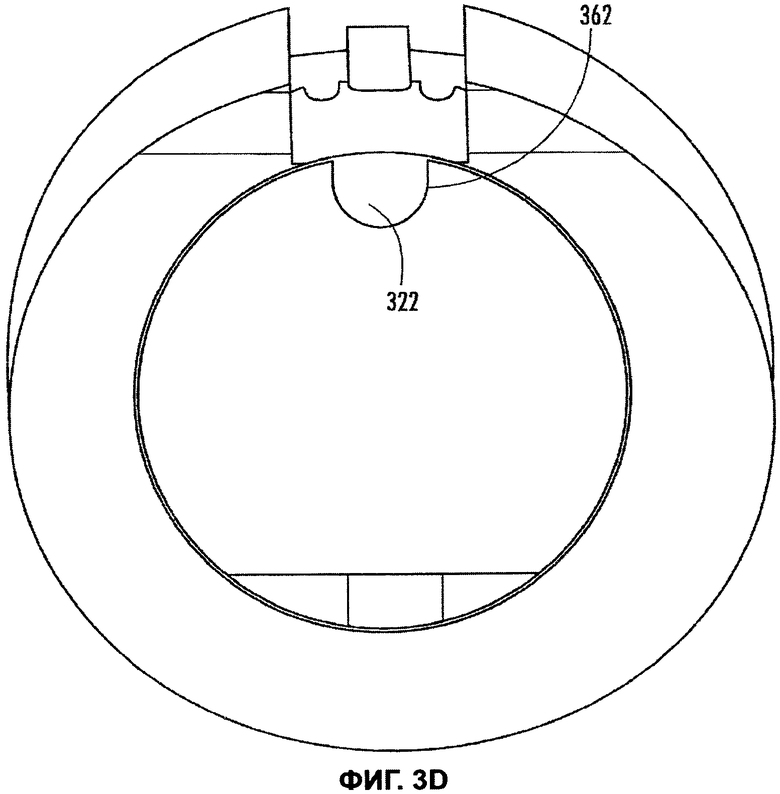

На фиг.3D изображена вертикальная боковая проекция сегментов пояса Роговского по фиг.3C, установленных на оправе.

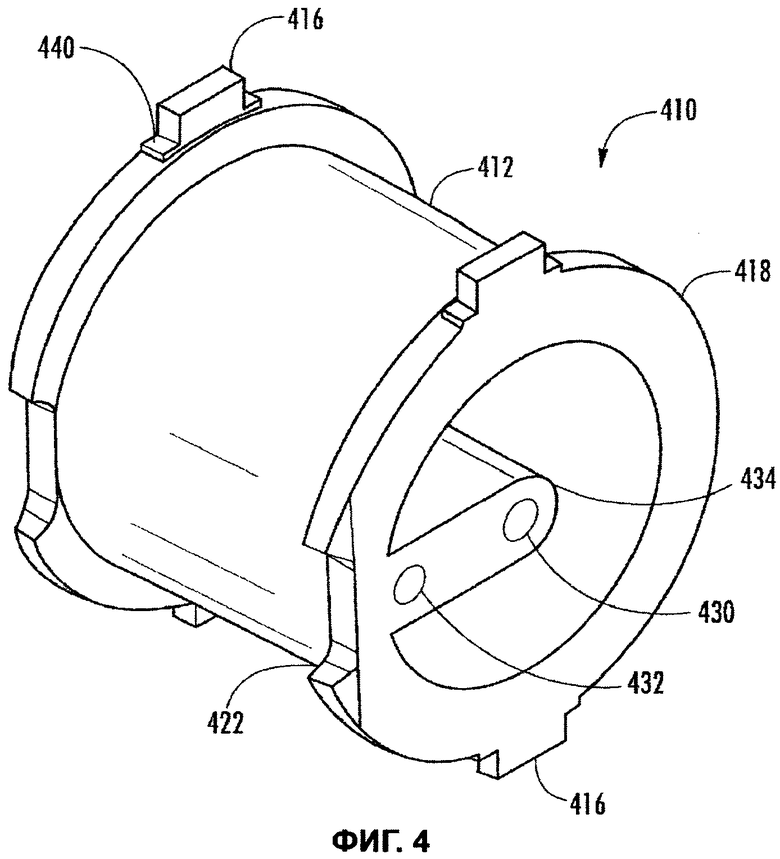

На фиг.4 в перспективе изображен единичный сегмент пояса Роговского согласно четвертому варианту устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

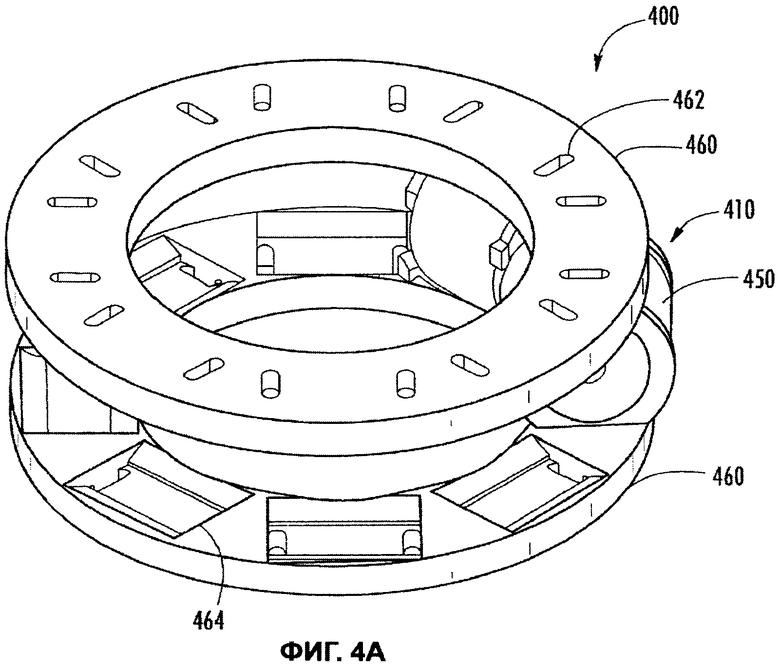

На фиг.4A в перспективе изображены два имеющих обмотку сегмента пояса Роговского по фиг.4, установленных между двумя сегментами головной части, в соответствии с принципами настоящего изобретения.

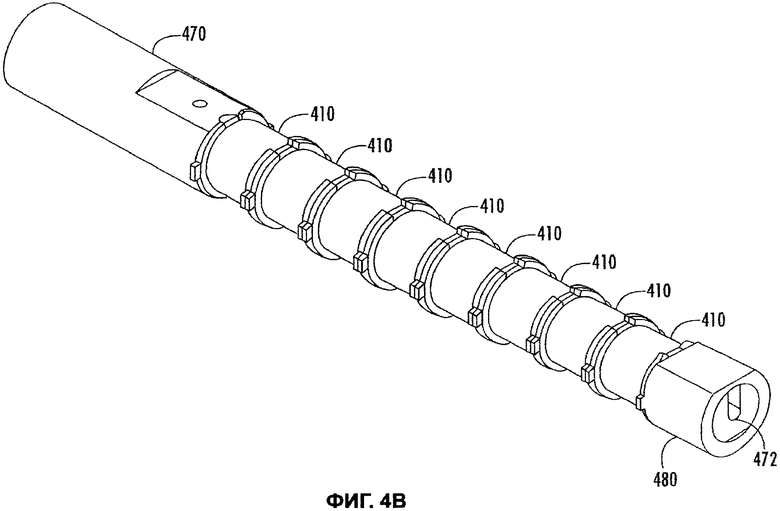

На фиг.4B в перспективе изображены восемь (8) собранных и установленных на оправе сегментов пояса Роговского по фиг.4 в соответствии с принципами настоящего изобретения.

На фиг.5 в перспективе изображен единичный сегмент пояса Роговского согласно пятому варианту устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

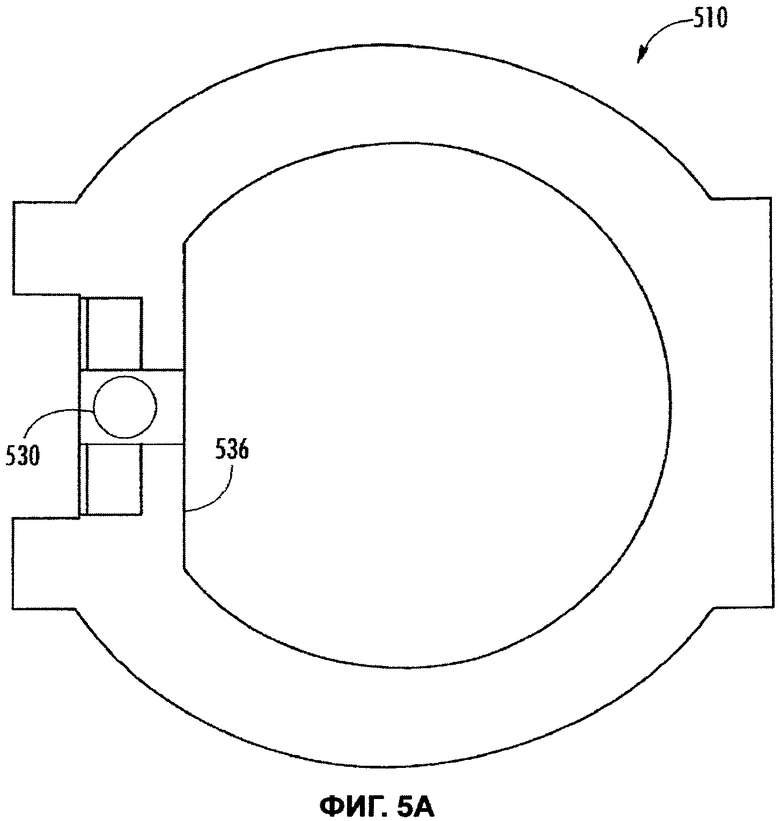

На фиг.5A изображена вертикальная боковая проекция одного элемента пояса Роговского по фиг.5.

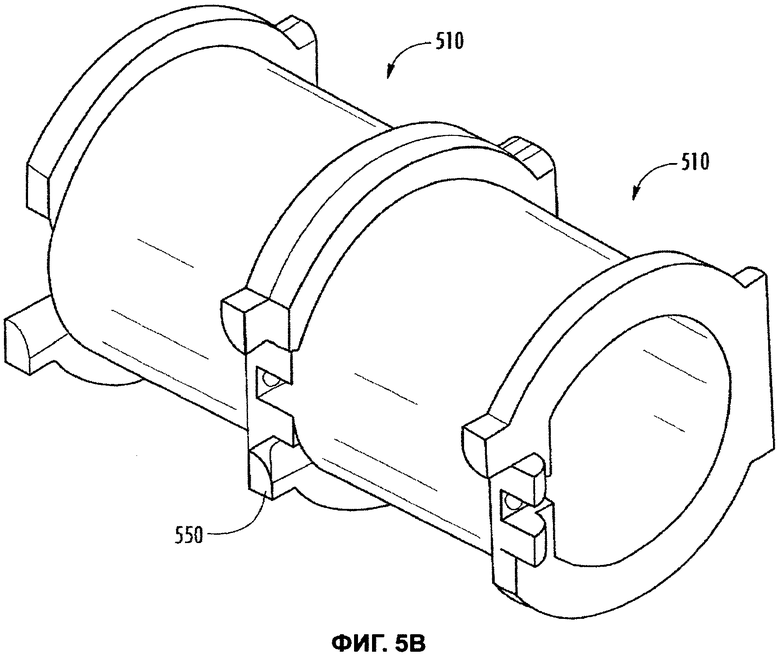

На фиг.5B в перспективе изображены два сегмента пояса Роговского по фиг.5, которые могут быть установлены вместе, в соответствии с принципами настоящего изобретения.

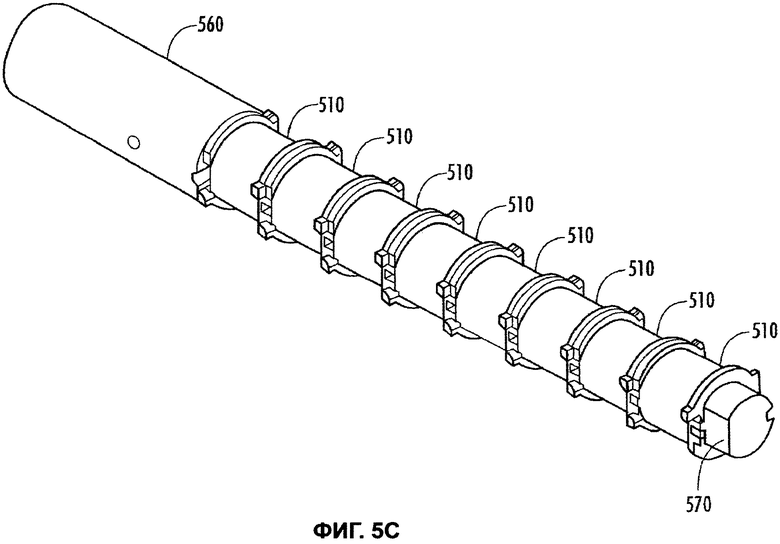

На фиг.5C в перспективе изображены восемь (8) собранных и установленных на оправе сегментов пояса Роговского по фиг.5 в соответствии с принципами настоящего изобретения.

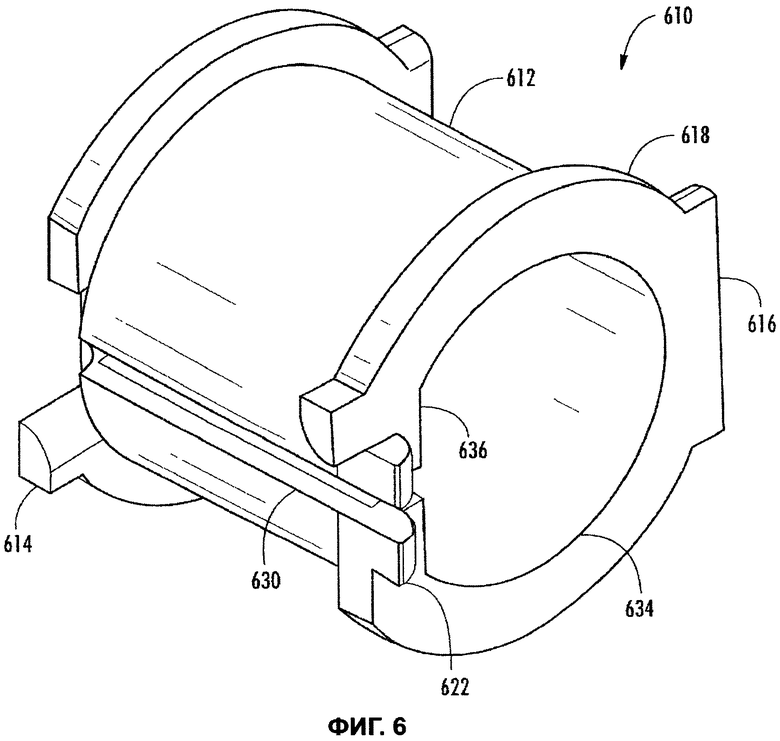

На фиг.6 в перспективе изображен единичный сегмент пояса Роговского согласно шестому варианту устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

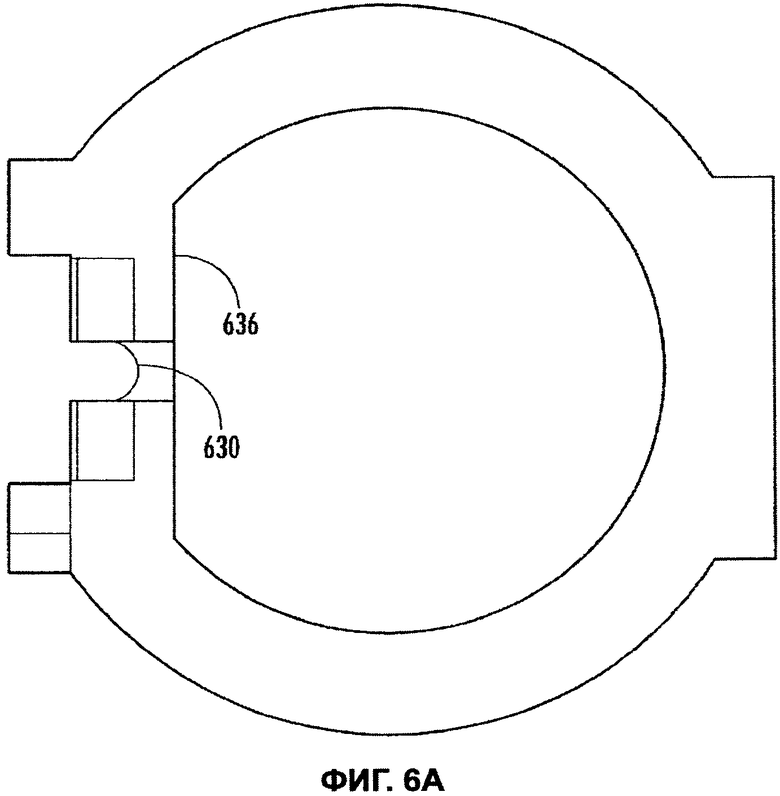

На фиг.6A изображена вертикальная боковая проекция одного элемента пояса Роговского по фиг.6.

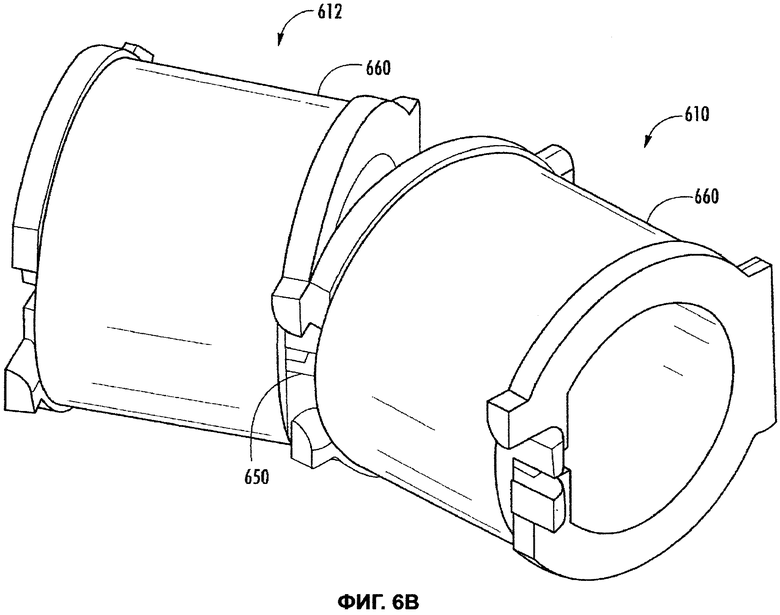

На фиг.6B в перспективе изображены два сегмента пояса Роговского по фиг.6, которые могут быть установлены вместе, в соответствии с принципами настоящего изобретения.

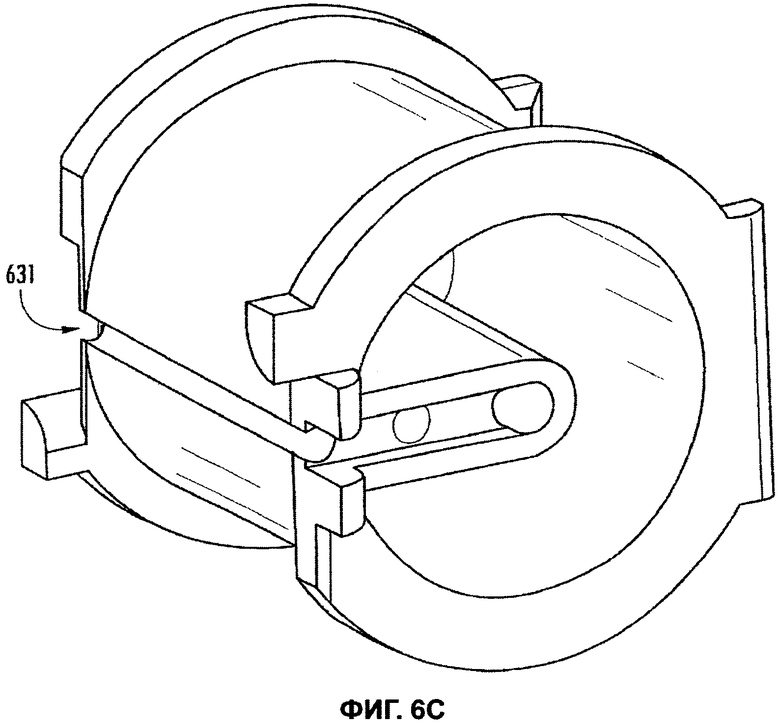

На фиг.6C в перспективе изображен другой вариант сегмента катушки, адаптированный для приема периферийного проводника, в соответствии с принципами настоящего изобретения.

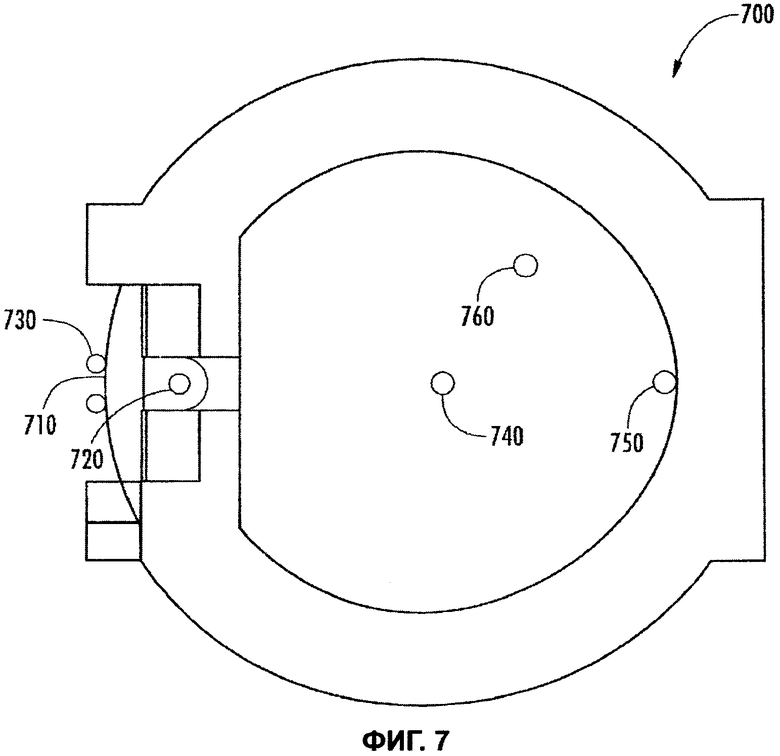

На фиг.7 изображена вертикальная боковая проекция, иллюстрирующая различные положения для проходящего через устройство измерения тока проводника, в соответствии с принципами настоящего изобретения.

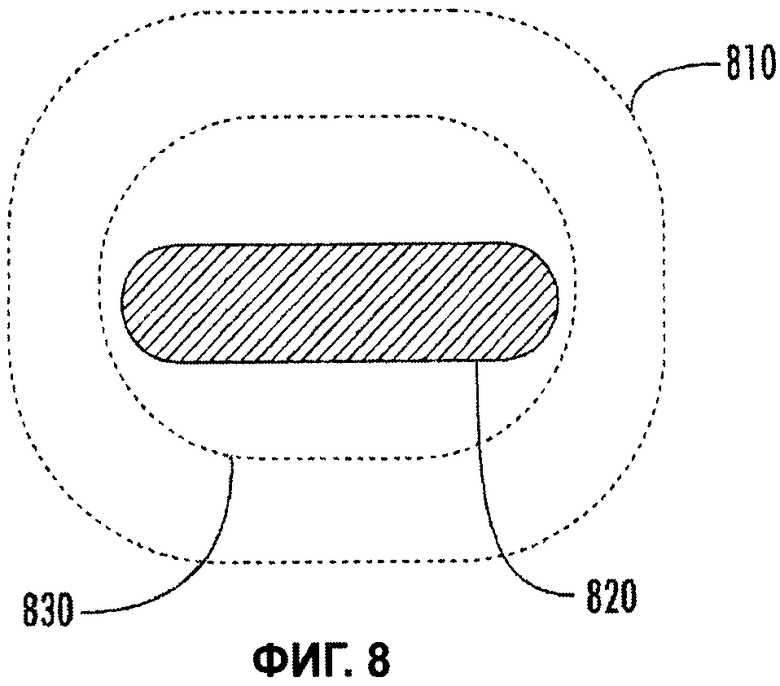

На фиг.8 показан вид сверху альтернативной конфигурации устройства типа пояса Роговского, установленного вокруг прямоугольного силового кабеля, в соответствии с принципами настоящего изобретения.

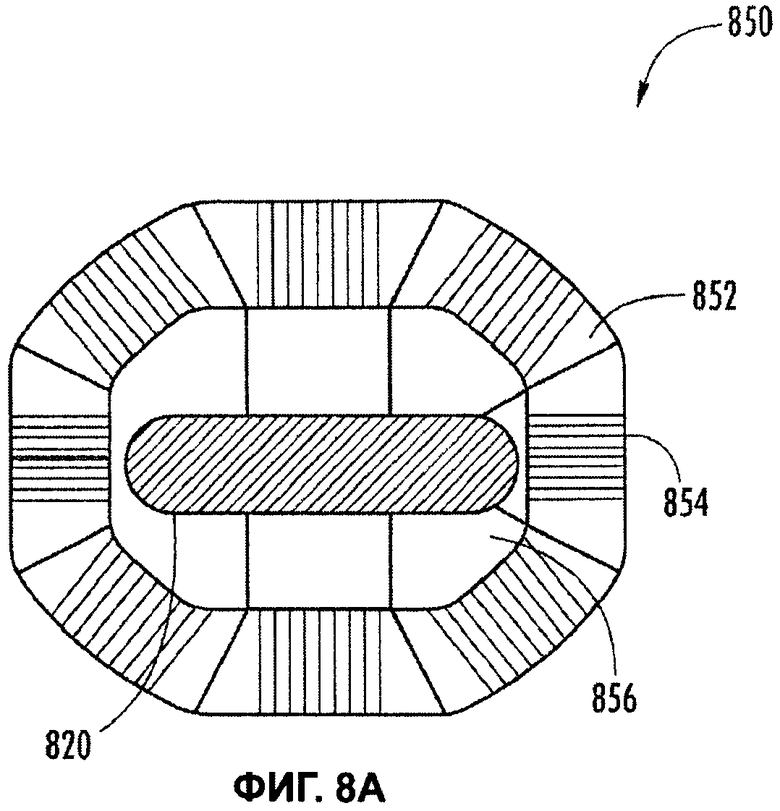

На фиг.8A показан вид сверху первого варианта устройства типа пояса Роговского по фиг.8, содержащего выравнивающие элементы для предотвращения перекоса или смещения, в соответствии с принципами настоящего изобретения.

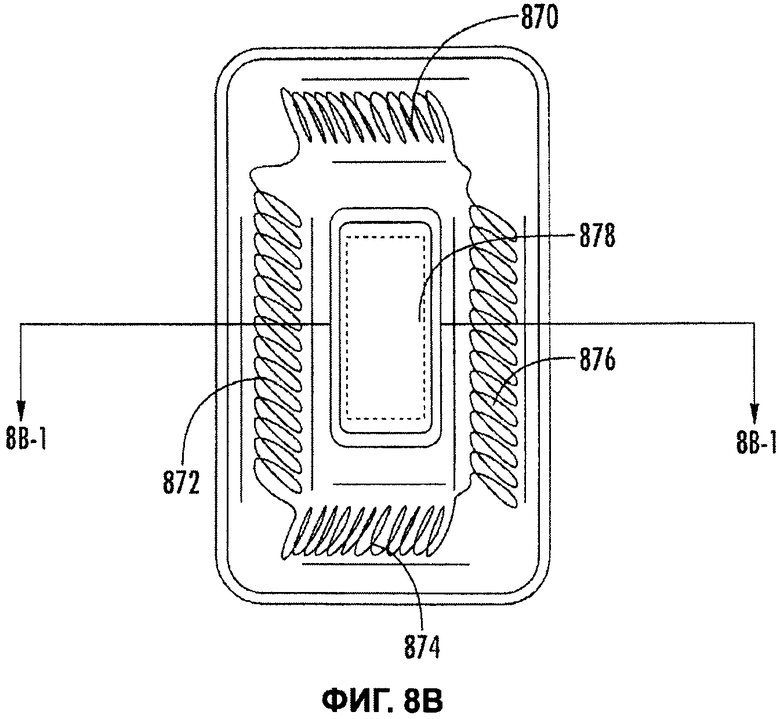

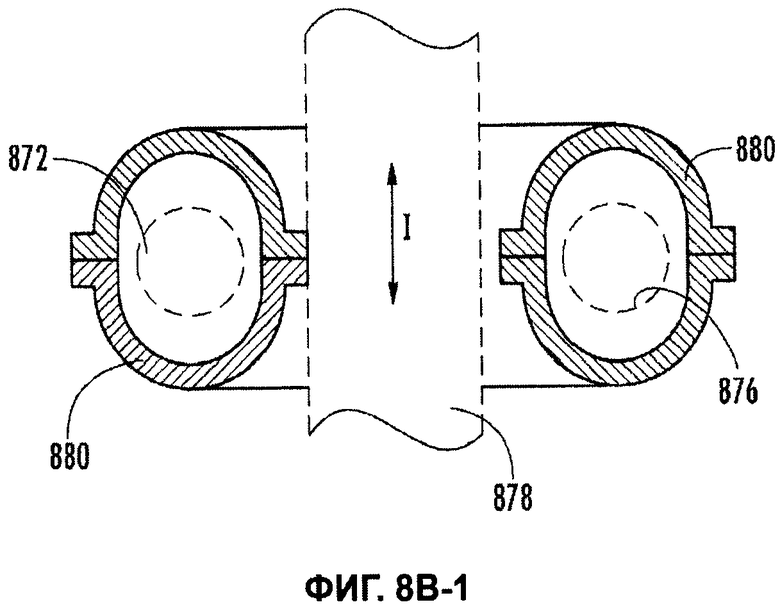

На фиг.8B показан вид сверху другого варианта устройства (без корпуса) измерения тока, адаптированного для использования с четырехсторонней (например, прямоугольной) электрической шиной.

На фиг.8B-1 изображено поперечное сечение устройства по фиг.8B по линии 8B-1-8B-1 с корпусом.

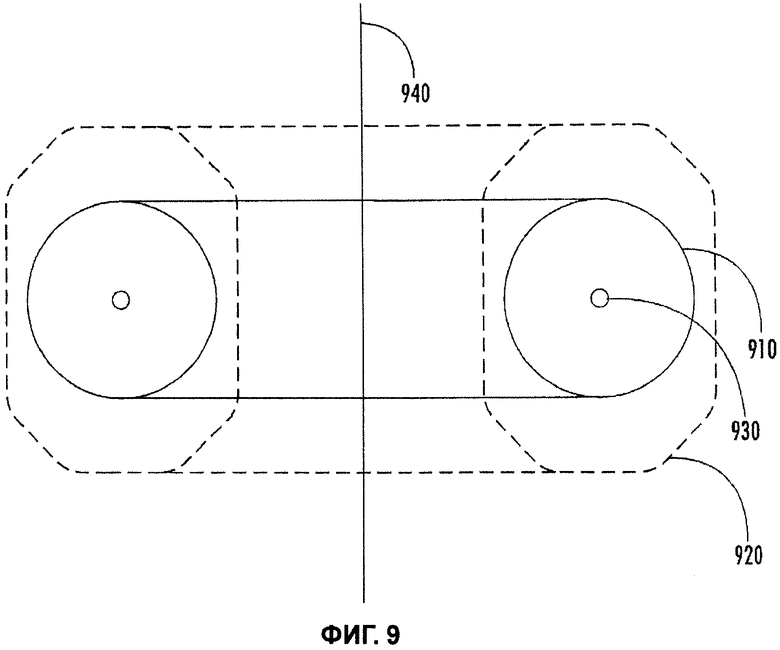

На фиг.9 изображена вертикальная боковая проекция альтернативной конфигурации устройства типа пояса Роговского, в соответствии с принципами настоящего изобретения.

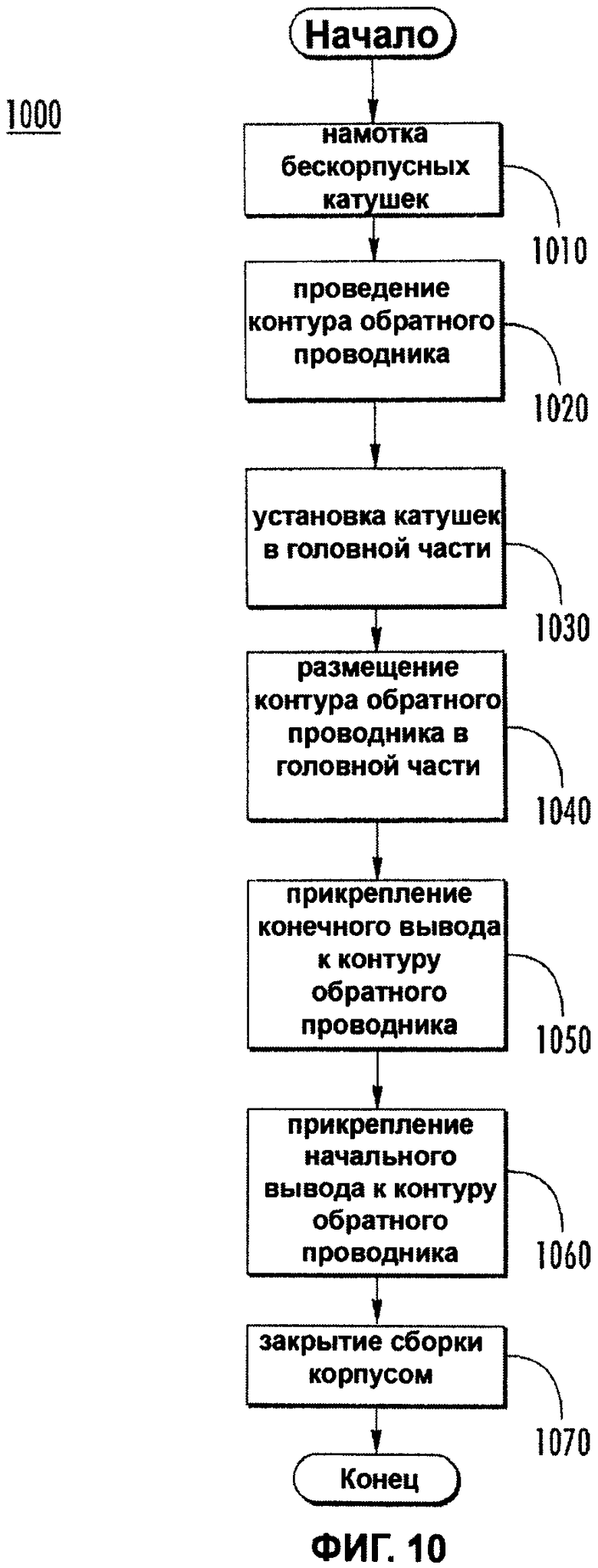

На фиг.10 приведена схема, описывающая процесс изготовления устройств измерения тока, изображенных на фиг.1-1B, в соответствии с принципами настоящего изобретения.

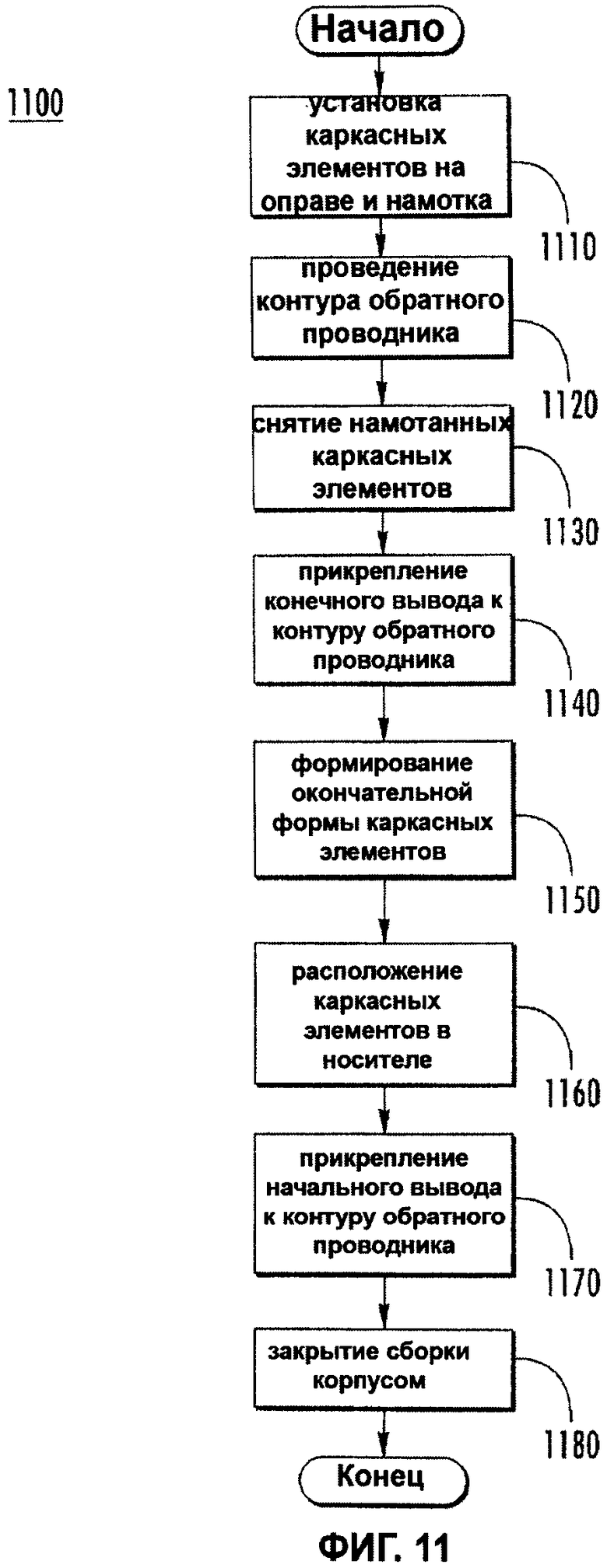

На фиг.11 приведена схема, описывающая процесс изготовления устройств измерения тока, изображенных на фиг.2-2C и фиг.4-4B, в соответствии с принципами настоящего изобретения.

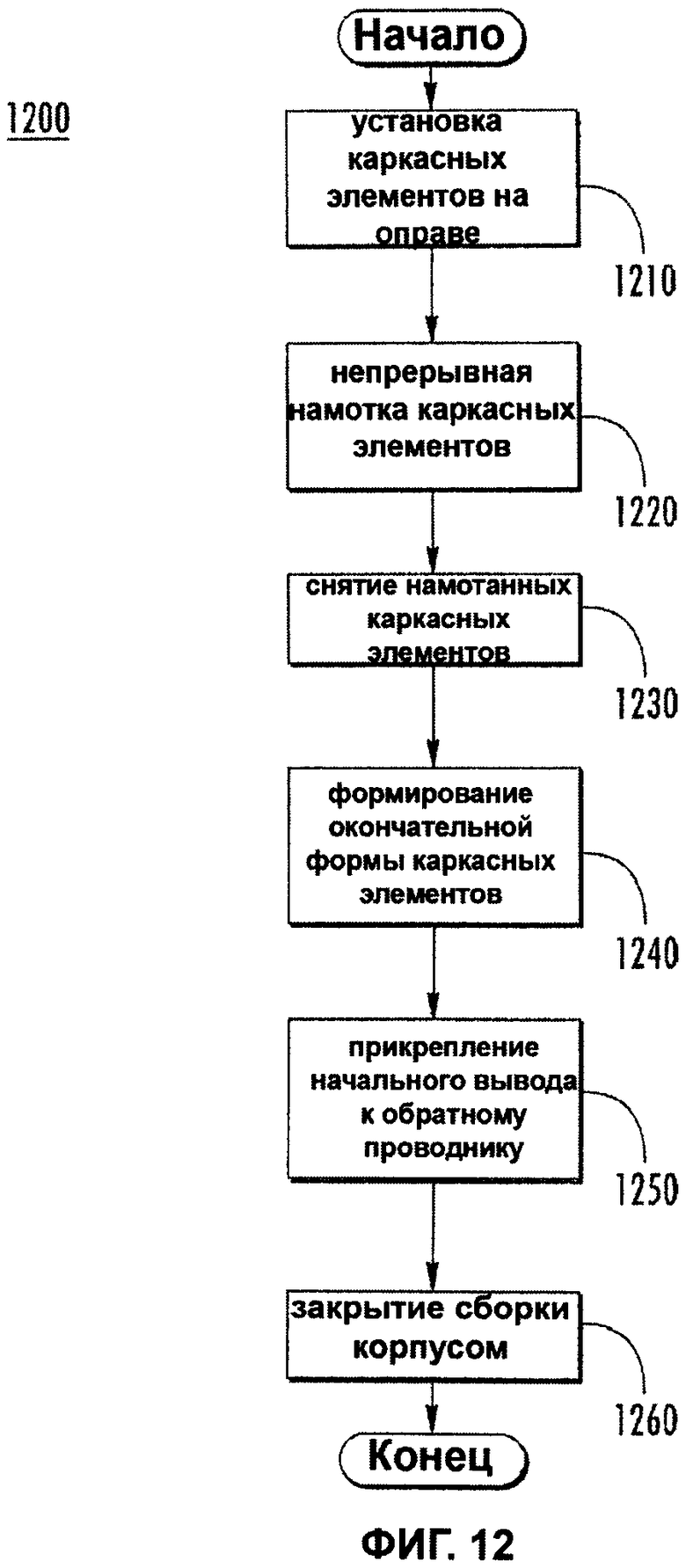

На фиг.12 приведена схема, описывающая процесс изготовления устройств измерения тока, изображенных на фиг.3-3D, в соответствии с принципами настоящего изобретения.

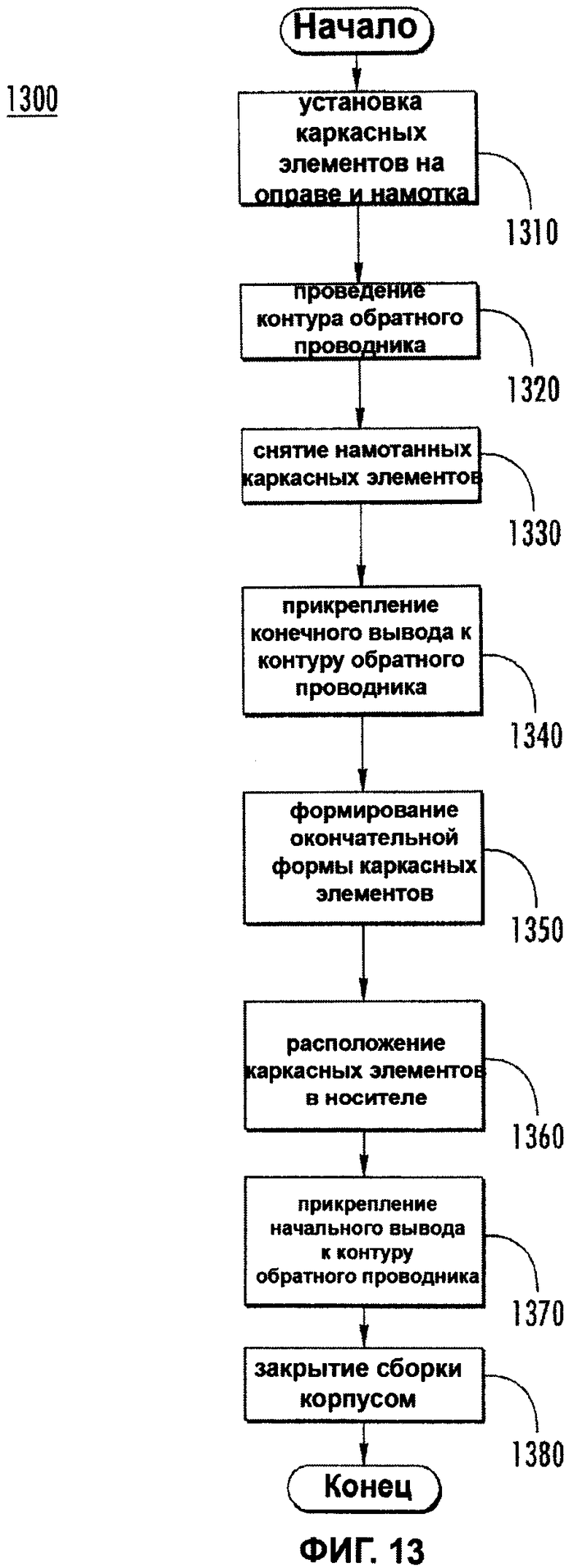

На фиг.13 приведена схема, описывающая процесс изготовления устройств измерения тока, изображенных на фиг.5-5C, в соответствии с принципами настоящего изобретения.

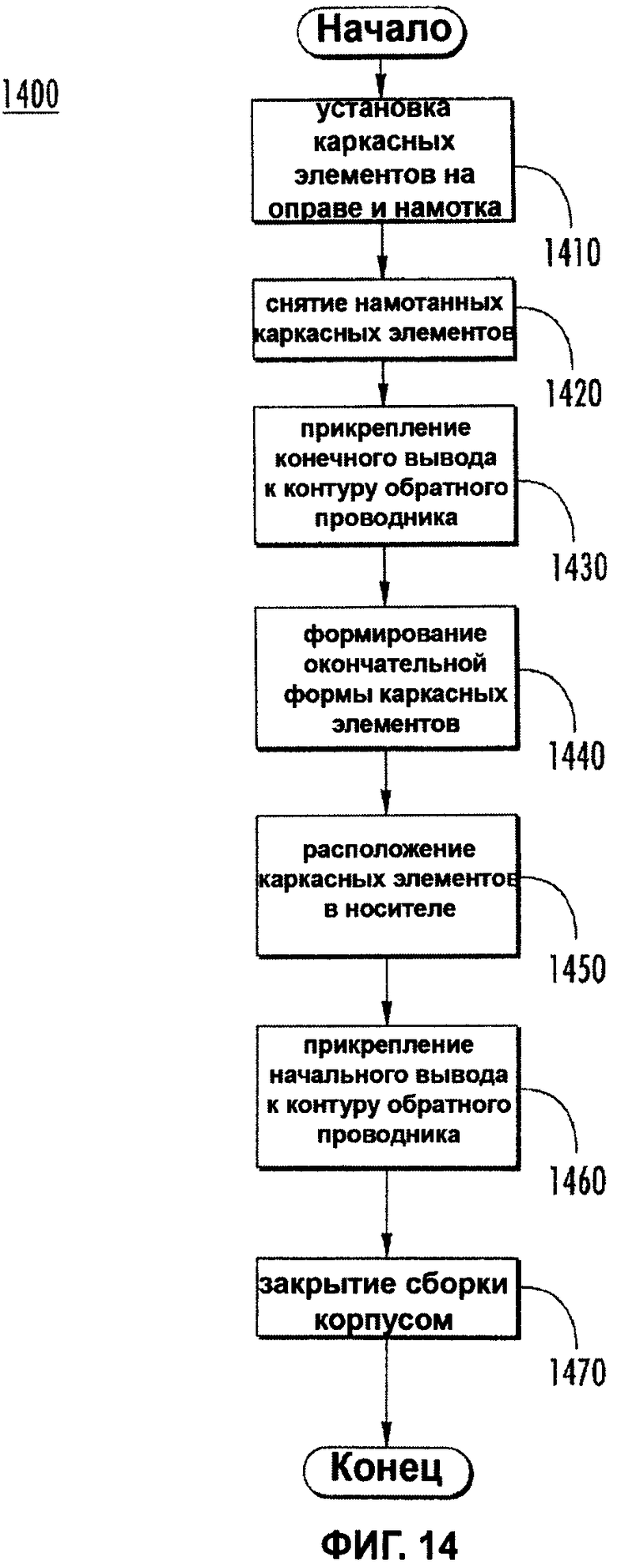

На фиг.14 приведена схема, описывающая процесс изготовления устройств измерения тока, изображенных на фиг.6-6B, в соответствии с принципами настоящего изобретения.

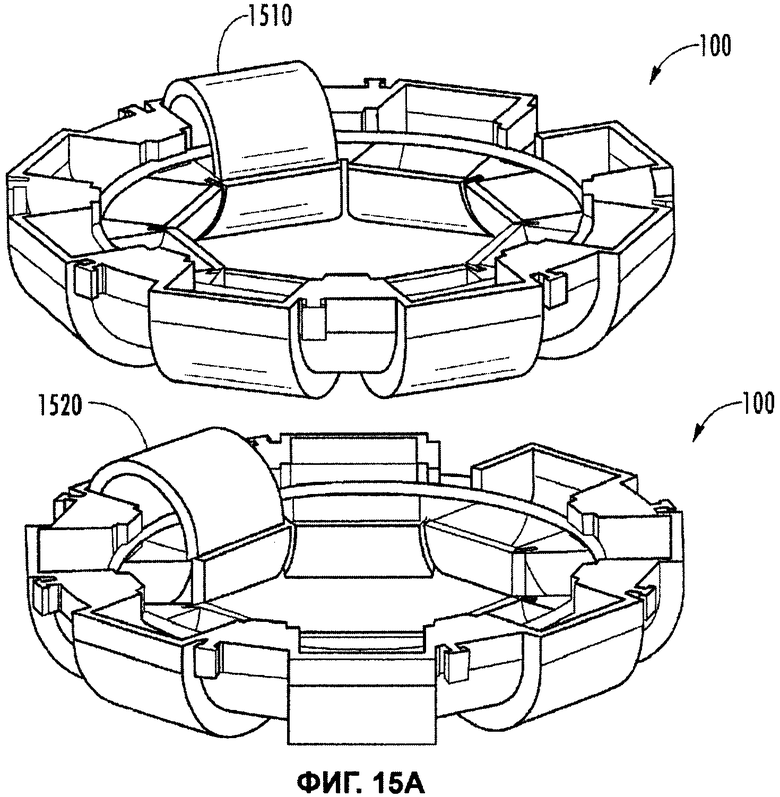

На фиг.15A в перспективе изображен пример стыкуемого устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

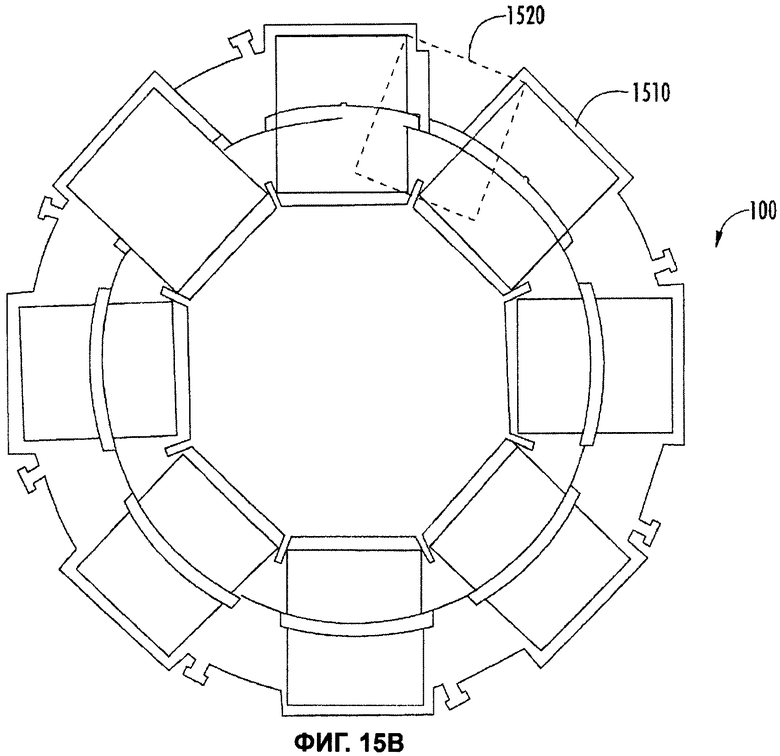

На фиг.15B показан вид сверху стыкуемого устройства типа пояса Роговского, изображенного на фиг.15A.

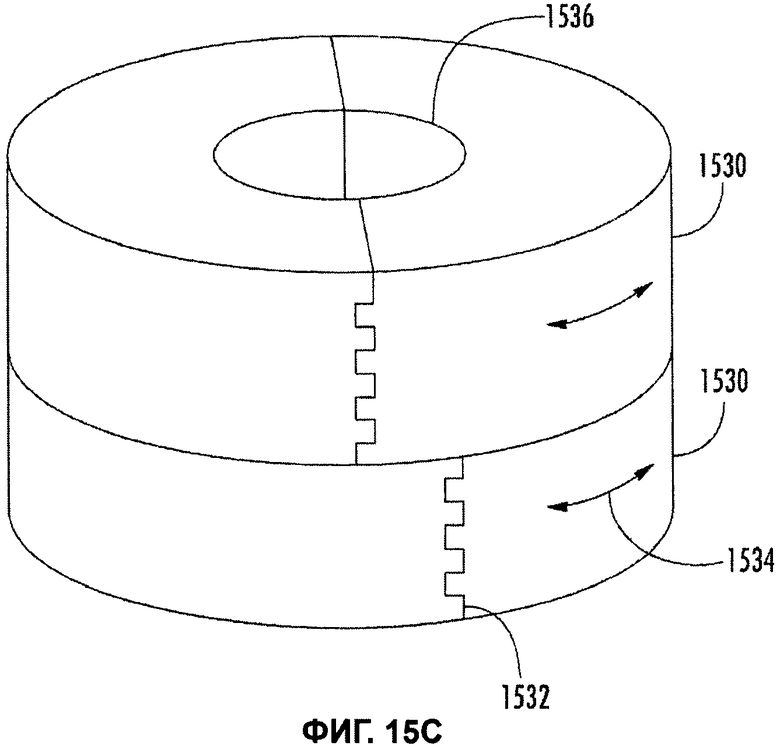

На фиг.15C в перспективе изображена регулируемая реализация стыкуемого устройства типа пояса Роговского по фиг.15A.

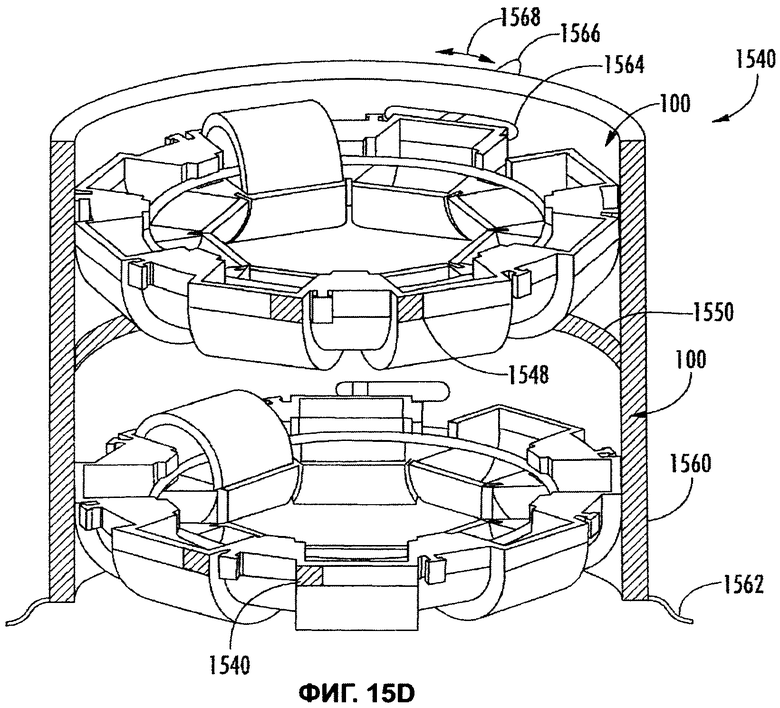

На фиг.15D в перспективе изображено сечение второго варианта регулируемого стыкуемого устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

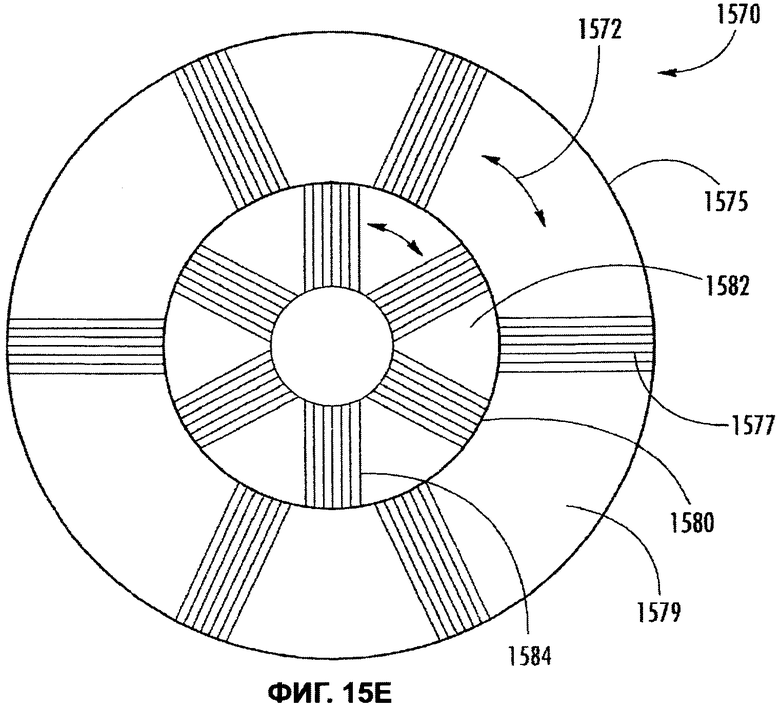

На фиг.15E показан вид сверху концентрического стыкуемого устройства типа пояса Роговского в соответствии с принципами настоящего изобретения.

На фиг.16 в перспективе изображена часть седьмого варианта сегмента пояса Роговского в соответствии с принципами настоящего изобретения.

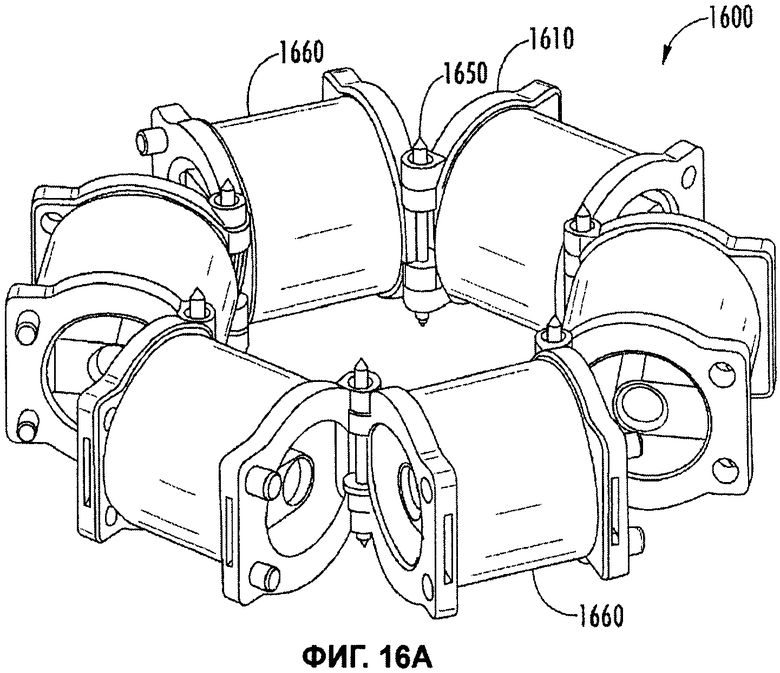

На фиг.16A в перспективе изображен сегмент пояса Роговского по фиг.16, соединенный вместе с такими же сегментами, образуя устройство типа пояса Роговского.

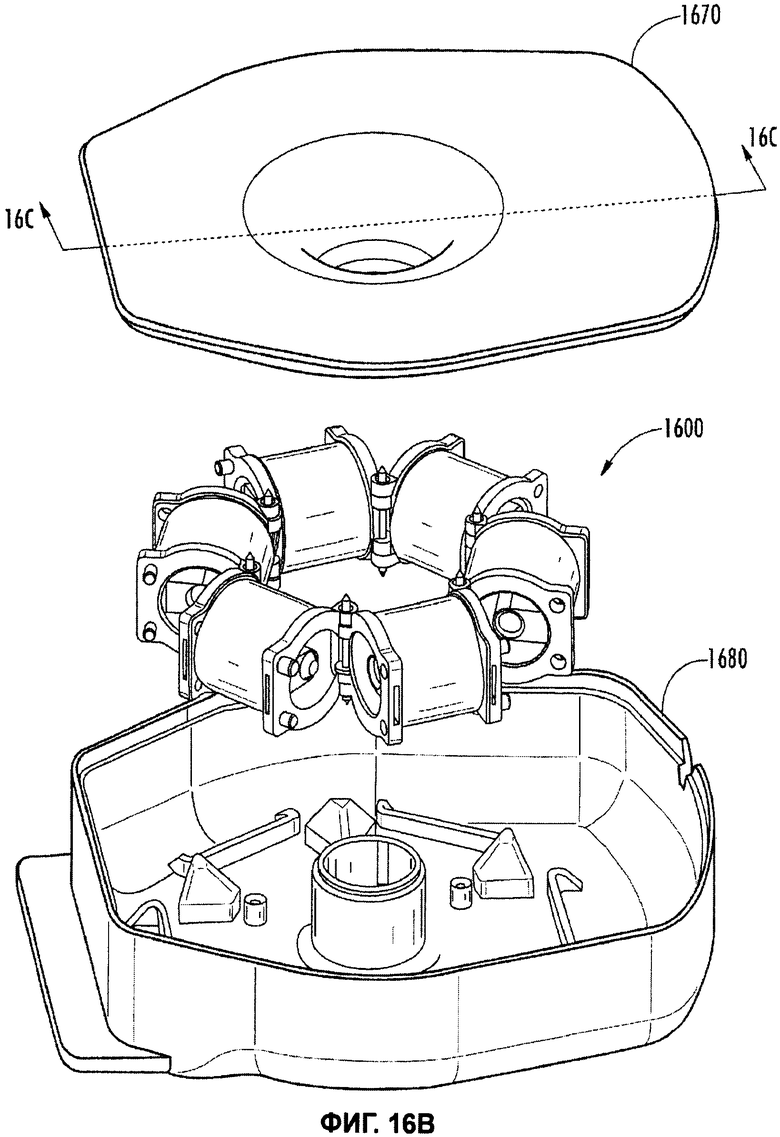

На фиг.16B в перспективе покомпонентно изображен седьмой вариант устройства типа пояса Роговского вместе с его корпусом.

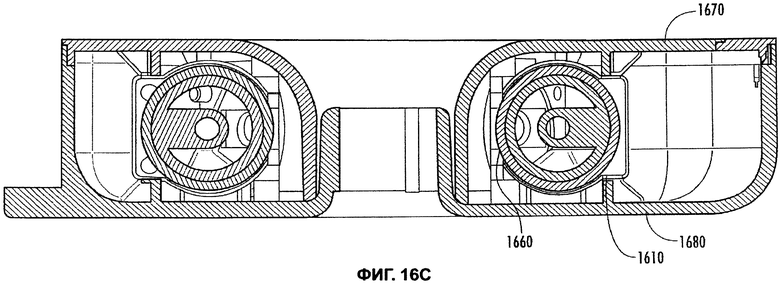

На фиг.16C изображено сечение по линии 16C-16C из фиг.16B.

На фиг.16D показан вид сверху нижней части корпуса, соответствующего устройству типа пояса Роговского, изображенному на фиг.16B.

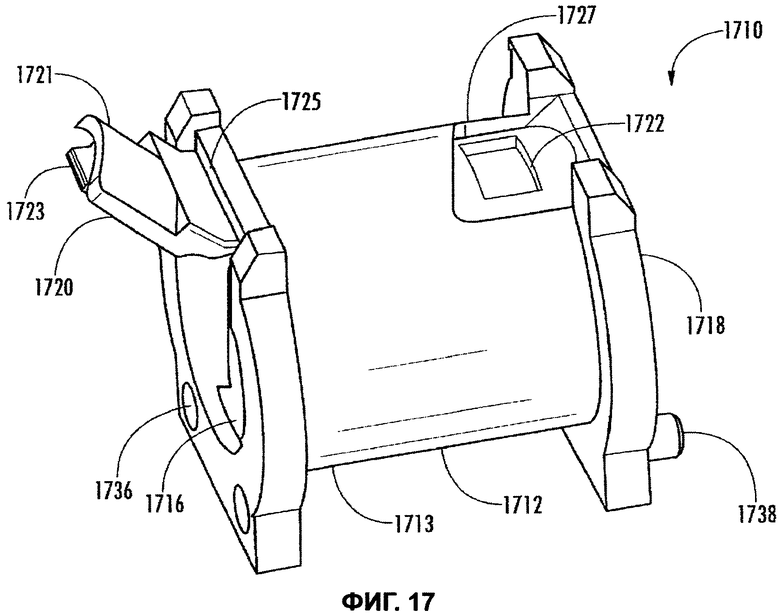

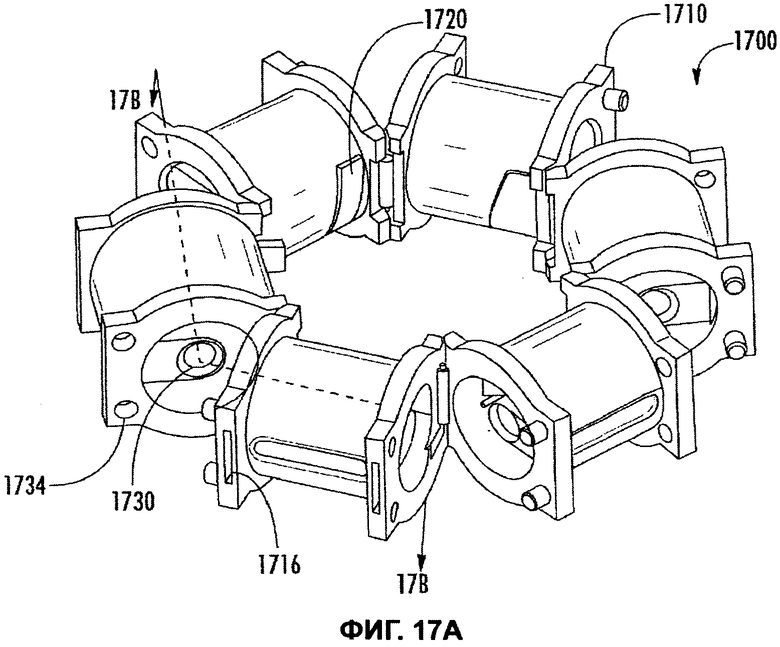

На фиг.17 в перспективе изображен сегмент восьмого варианта пояса Роговского в соответствии с принципами настоящего изобретения.

На фиг.17A в перспективе изображен сегмент пояса Роговского по фиг.17, соединенный вместе с такими же сегментами, образуя устройство типа пояса Роговского.

На фиг.17B изображено сечение по линии 17B-17B фиг.17A.

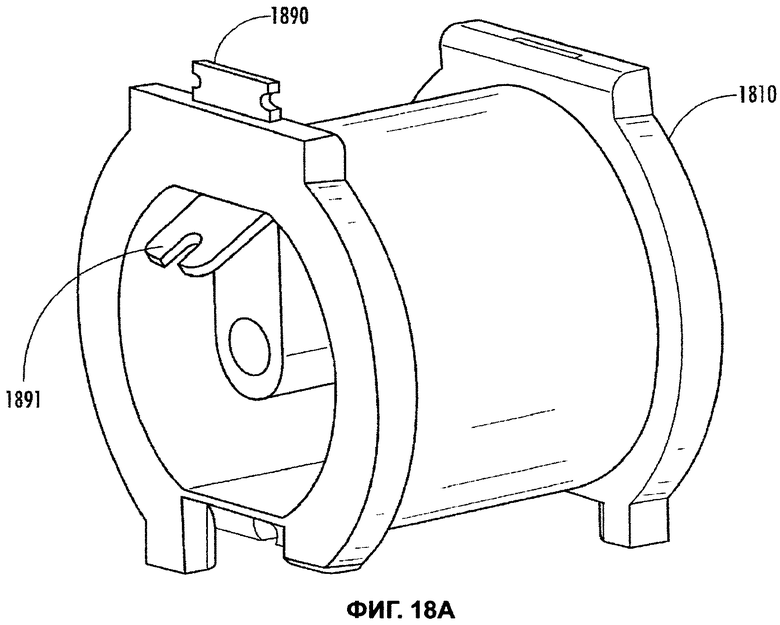

На фиг.18A в перспективе изображена вставка начального зажима для сегмента пояса Роговского в соответствии с вариантом осуществления настоящего изобретения.

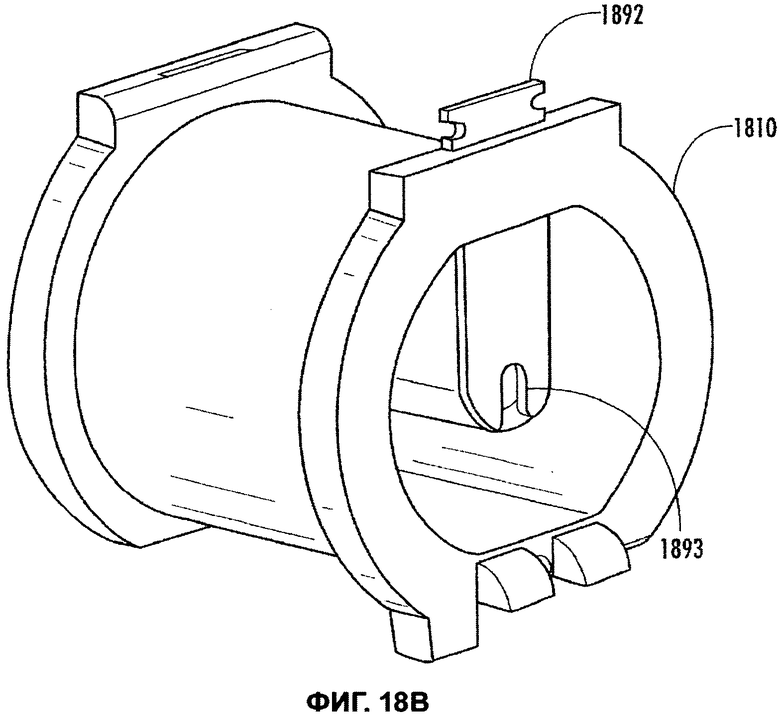

На фиг.18B в перспективе изображена вставка концевого зажима для сегмента пояса Роговского в соответствии с вариантом осуществления настоящего изобретения.

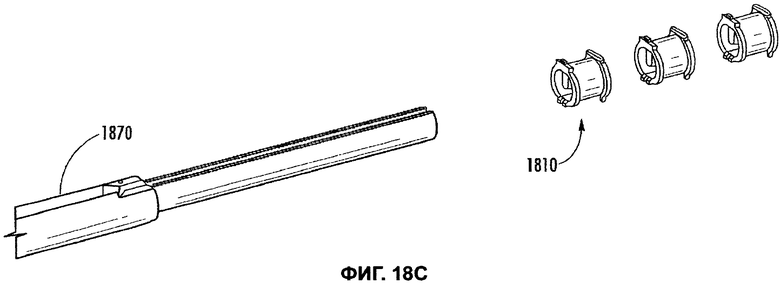

На фиг.18C в перспективе изображена вставка сегментов пояса Роговского на оправу в соответствии с вариантом осуществления настоящего изобретения.

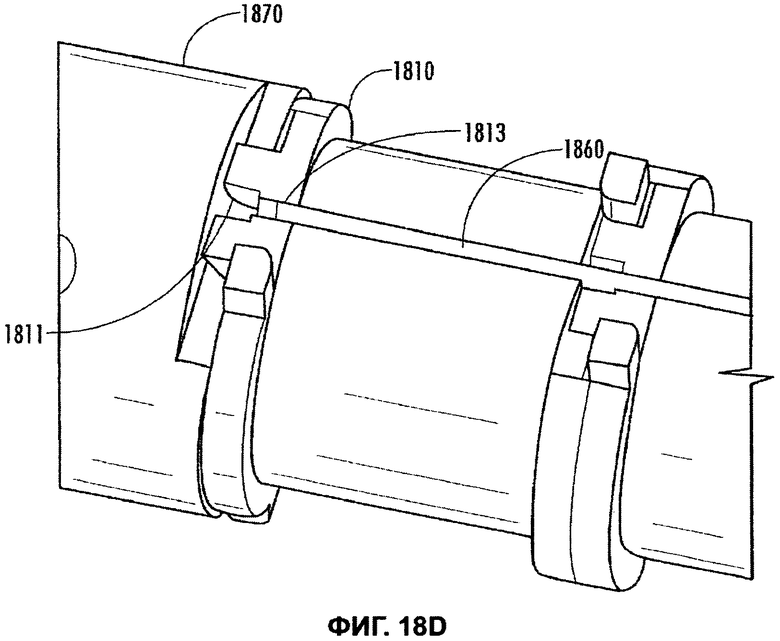

На фиг.18D в перспективе изображена прокладка кабеля по канавкам в сегментах каркаса в соответствии с вариантом осуществления настоящего изобретения.

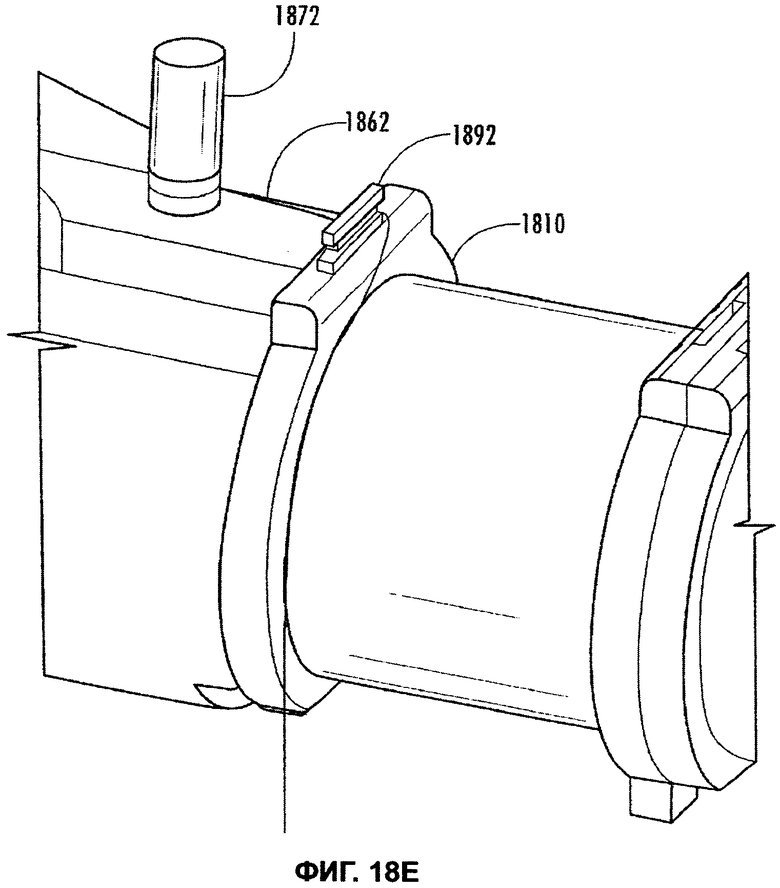

На фиг.18E в перспективе изображен старт процесса намотки в соответствии с принципами настоящего изобретения.

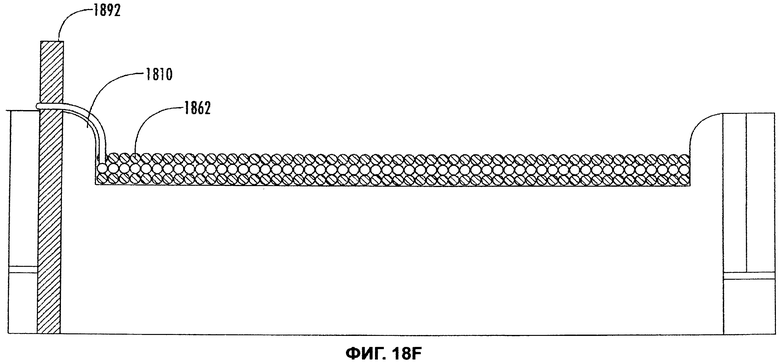

На фиг.18F показано поперечное сечение, на котором изображены слои обмотки, расположенные на первом сегменте пояса Роговского в соответствии с вариантом осуществления настоящего изобретения.

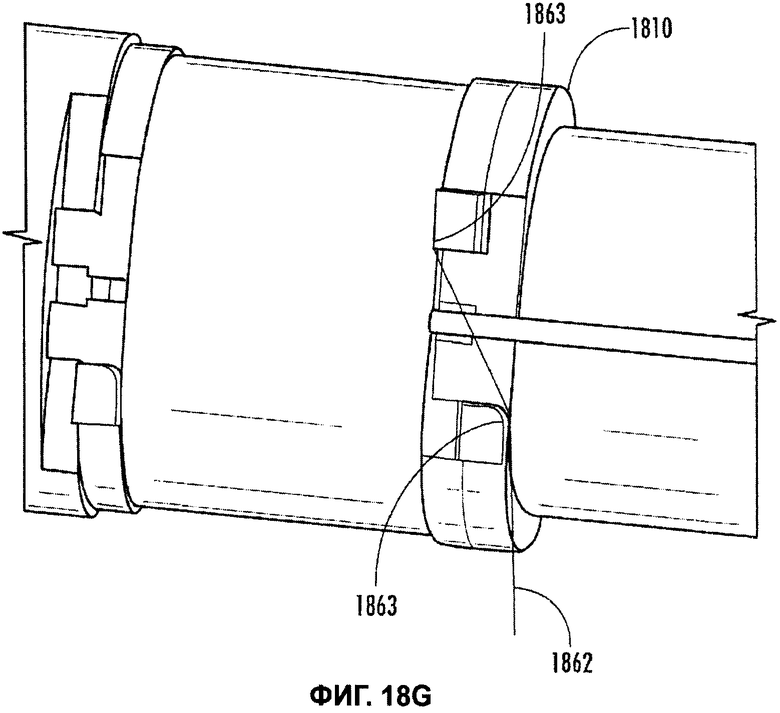

На фиг.18G в перспективе изображен проход обмотки между сегментами пояса Роговского в соответствии с вариантом осуществления настоящего изобретения.

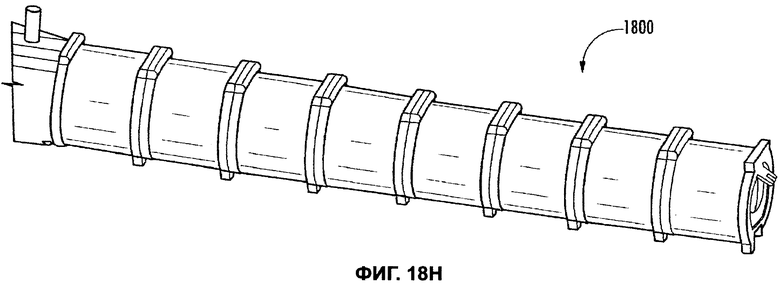

На фиг.18H в перспективе изображены сегменты пояса Роговского с обмоткой, установленные на оправе в соответствии с вариантом осуществления настоящего изобретения.

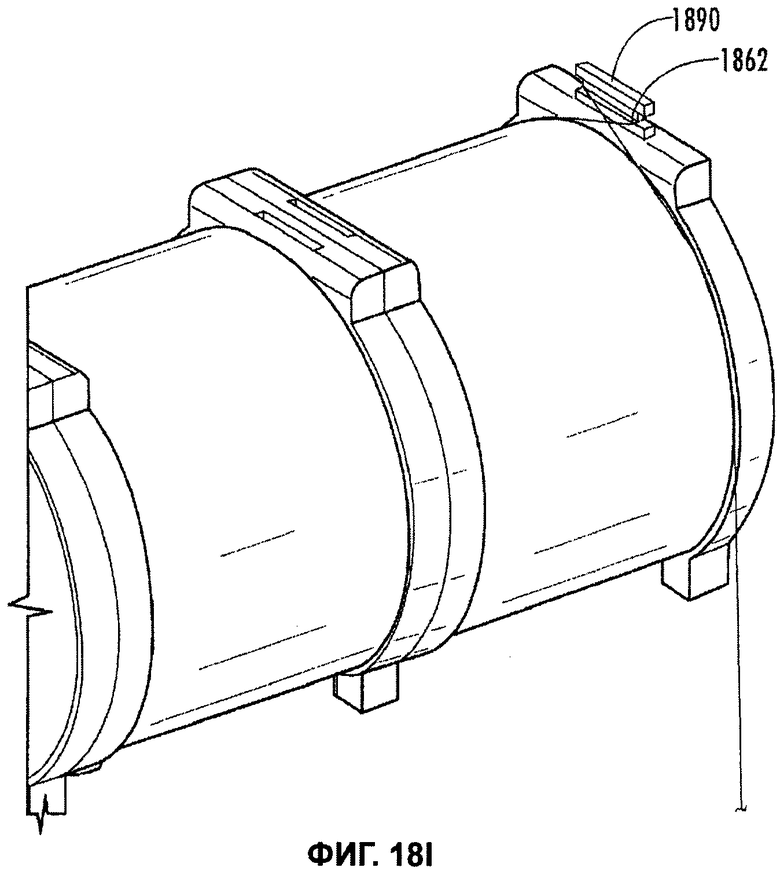

На фиг.18I в перспективе изображено окончание намотки на начальном зажиме в соответствии с вариантом осуществления настоящего изобретения.

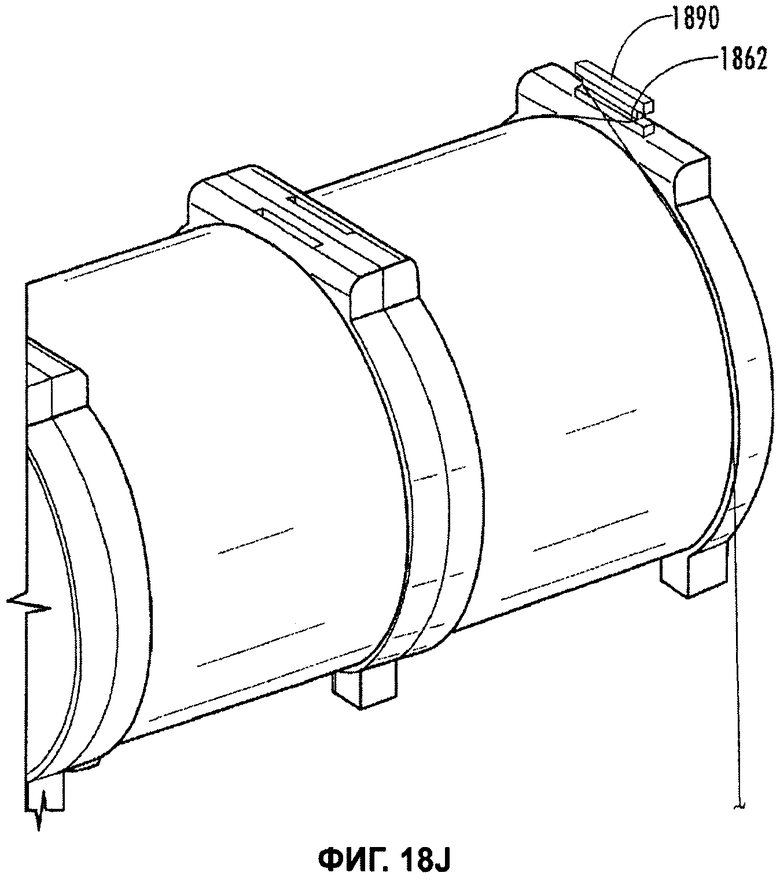

На фиг.18J показано поперечное сечение, на котором изображен экранирующий слой обмотки на первом сегменте пояса Роговского в соответствии с вариантом осуществления настоящего изобретения.

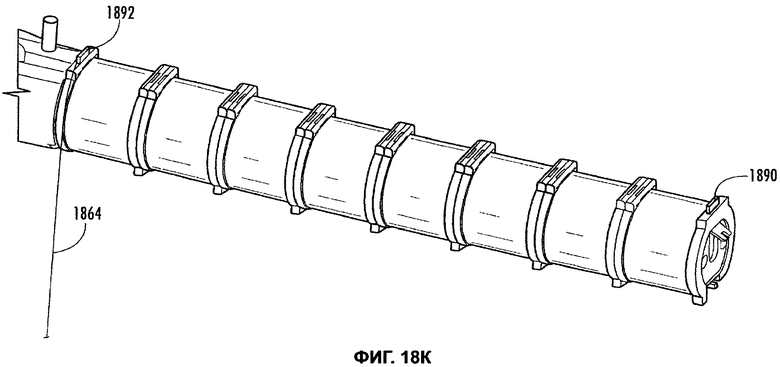

На фиг.18K в перспективе изображены сегменты пояса Роговского, установленные на оправе с намотанным экранирующим слоем в соответствии с вариантом осуществления настоящего изобретения.

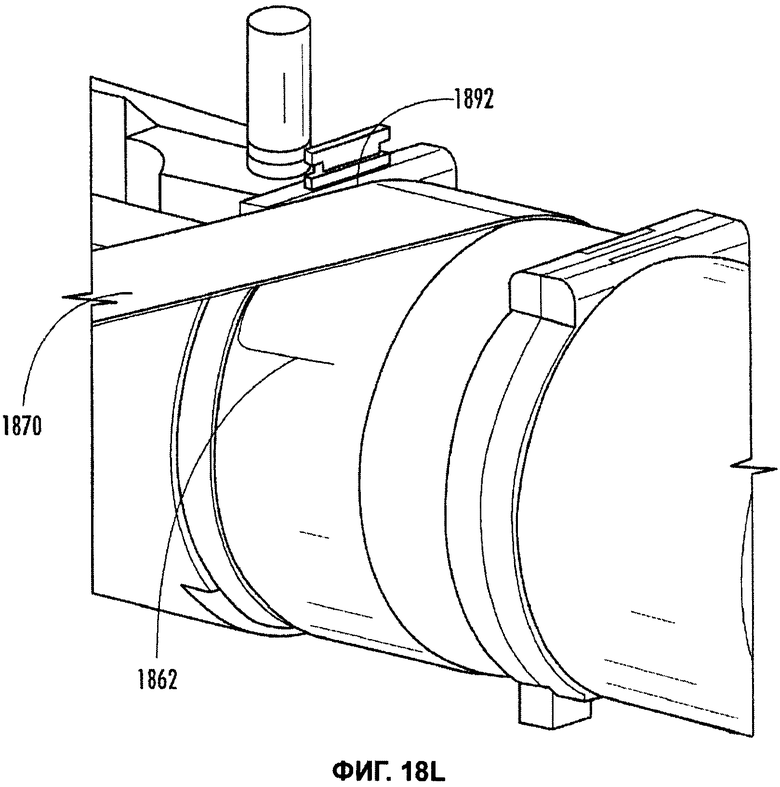

На фиг.18L в перспективе изображена намотка слоя ленты поверх экранирующего слоя обмотки в соответствии с вариантом осуществления настоящего изобретения.

На фиг.18M в перспективе изображено окончание намотки на концевом зажиме в соответствии с вариантом осуществления настоящего изобретения.

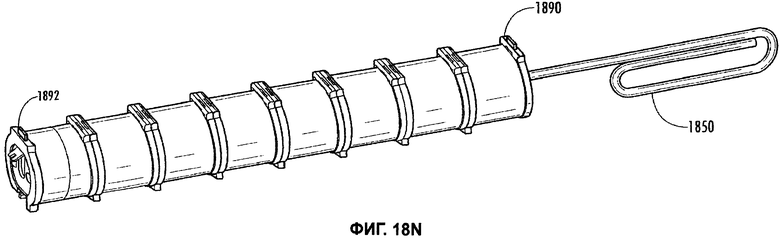

На фиг.18N в перспективе изображена вставка обратного проводника в соответствии с вариантом осуществления настоящего изобретения.

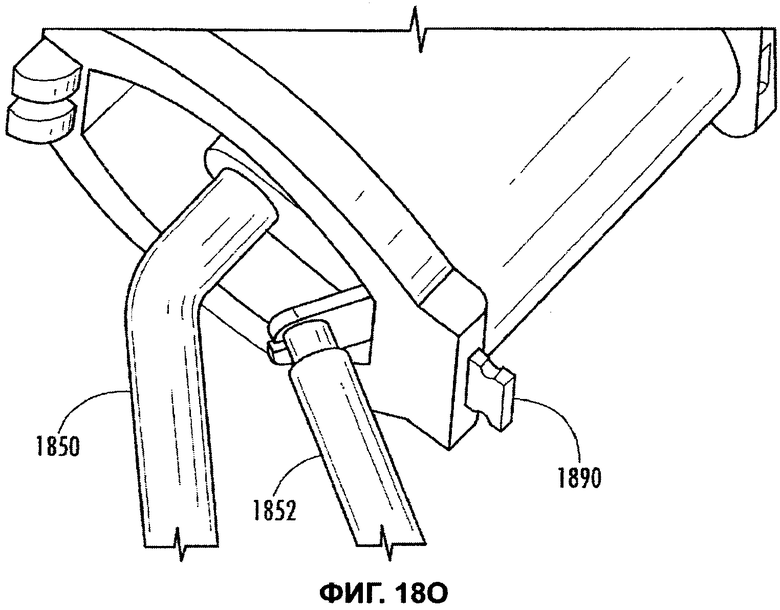

На фиг.18O в перспективе изображена вставка оконечного провода, в соответствии с вариантом осуществления настоящего изобретения.

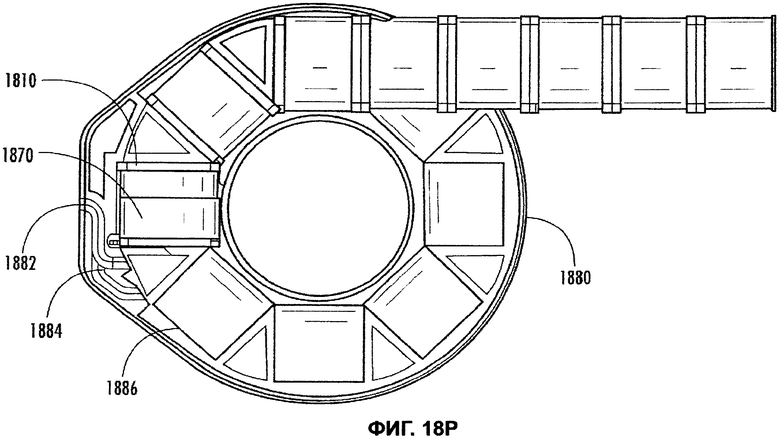

На фиг.18P показан вид сверху процесса установки сегментов пояса Роговского в головную часть в соответствии с вариантом осуществления настоящего изобретения.

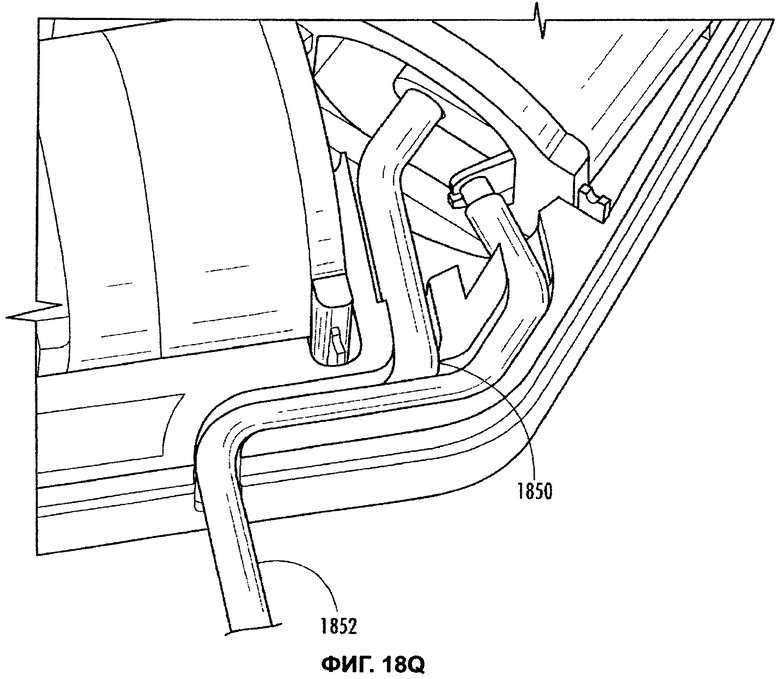

На фиг.18Q в перспективе изображена вставка проводов в головную часть пояса Роговского в соответствии с вариантом осуществления настоящего изобретения.

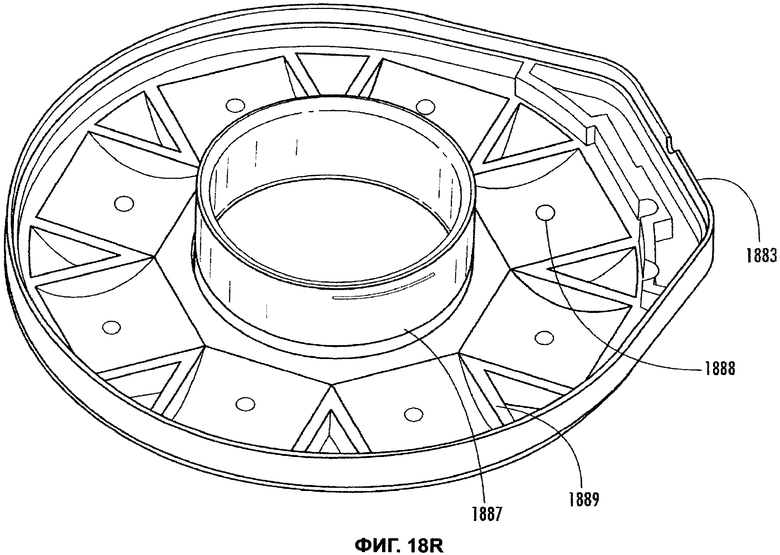

На фиг.18R в перспективе изображено нанесение эпоксидного клея сверху головной части устройства типа пояса Роговского в соответствии с вариантом осуществления настоящего изобретения.

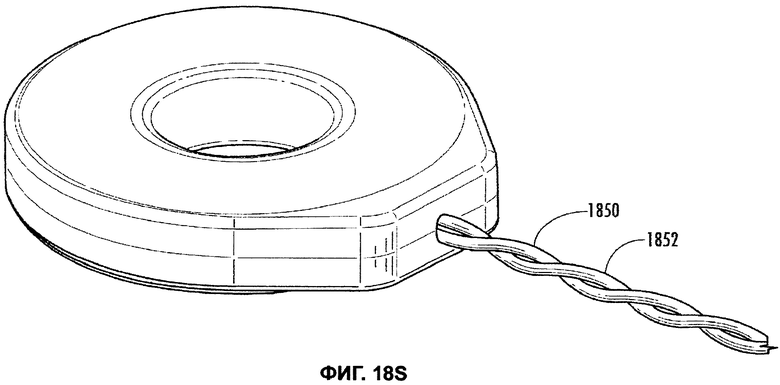

На фиг.18S в перспективе изображено устройство типа пояса Роговского, изготовленное с применением процессов, проиллюстрированных на фиг.18А-18R.

Все графические материалы, изложенные в настоящем документе, являются объектом авторских прав Pulse Engineering, Inc. 2009-2010.

Осуществление изобретения

На представленных чертежах одинаковые номера обозначают одни и те же части.

Далее будут раскрыты значения некоторых употребляемых в данном тексте терминов.

Термины «каркас» и «форма» употребляются без каких-либо ограничений, относясь к любым структурам или компонентам, расположенным снаружи, внутри или в виде части индуктивного устройства, которые помогают формировать или удерживать одну или большее количество обмоток указанного устройства.

Термины «электрический компонент» и «электронный компонент» употребляются взаимозаменяемо и относятся к компонентам, выполненным с возможностью реализации каких-либо электрических и/или сигнальных функций, включая, но не ограничиваясь, индуктивные реакторы (дроссельные катушки), трансформаторы, фильтры, транзисторы, тороидальные сердечники с зазорами, катушки индуктивности (связанные или несвязанные), конденсаторы, резисторы, операционные усилители и диоды, выполненные в виде дискретных компонентов или в составе интегральной схемы, сами по себе или в комбинации с другими компонентами.

Термин «индуктивное устройство» употребляется в отношении к любым устройствам, использующим или осуществляющим явление электромагнитной индукции, включая, но не ограничиваясь, катушки индуктивности (индукторы), трансформаторы и индуктивные реакторы (дроссельные катушки).

Термины «сеть» и «базовая сеть» употребляются в отношении к любому типу сетей данных, телекоммуникационных сетей или иных сетей, включая, но не ограничиваясь, сети передачи данных (в том числе MAN-, PAN-, WAN-, LAN-, WLAN-сети и микросети, пикосети, Интернет и Интранет), гибридные сети с волоконно-оптическими и коаксиальными элементами (HFC-сети), спутниковые сети, сотовые и телефонные сети. Подобные сети или их составные части могут использовать одну или несколько топологий (например, кольцо, шина, звезда, замкнутая цепь), сред передачи данных (например, проводная, радиочастотная, область миллиметровых волн, оптическая) и/или коммуникационных или сетевых протоколов (например, SONET, DOCSIS, IEEE Std. 802.3, 802.11, ATM, X.25, Frame Relay, 3GPP, 3GPP2, WAP, SIP, UDP, FTP, RTP/RTCP, H.323 и т.д.).

Термины «сетевой интерфейс» или «интерфейс» употребляются в отношении ко всем сигнальным интерфейсам, интерфейсам данных или программным интерфейсам для компонентов, сетей или процессов, включая, но не ограничиваясь, интерфейс FireWire (например, FW400, FW800 и т.д.), USB (например, USB2, USB 3.0, USB On-the-Go и т.д.), Ethernet (например, 10/100, 10/100/1000, Gigabit Ethernet, 10-Gig-E и т.д.), интерфейс МоСА, оптические интерфейсы (например, пассивный POD, мультиплексный DWDM), интерфейсы Serial АТА (например, SATA, e-SATA, SATAII), Ultra-ATA/DMA, интерфейсы Coaxsys (например, TVnet™), радиочастотные приемники (например, внутри- или внеполосный приемник, кабельный модем и т.д.), WiFi (802.11a, b, g, n), WiMAX (802.16), PAN-приемник (802.15), IrDA и другие беспроводные технологии.

Термины «преобразование сигнала» или «преобразование» употребляются в отношении к процессам, включая, но не ограничиваясь, преобразование напряжения сигнала, фильтрацию и подавление шумов, дробление сигнала, управление и коррекцию сопротивления (импеданса), ограничение тока, управление емкостью и временную задержку.

Термины «верх», «низ», «бок», «сторона», «вверх», «вниз» и производные от них употребляются просто для обозначения относительного положения или геометрии одного или другого компонента и ни в коем случае не определяют абсолютной системы отсчета или какой-либо необходимой ориентации. Например, «верхняя» часть компонента может в действительности находиться под «нижней» частью, в том случае, когда компонент установлен на другое устройство (например, на нижнюю часть печатной платы).

Термин «беспроводной» употребляется в отношении к любым беспроводным сигналам, данным, связи или другим интерфейсам, включая, но не ограничиваясь, Wi-Fi, Bluetooth, 3G (например, 3GPP, 3GPP2 и UMTS), HSDPA/HSUPA, TDMA, CDMA (например, IS-95A, WCDMA и др.), FHSS, DSSS, GSM, PAN/802.15, WiMAX (802.16, 802.20), узкополосные каналы/FDMA, OFDM, PCS/DCS, аналоговую сотовую связь, CDPD, спутниковые системы, миллиметровые волны или микроволновые системы, оптические (например, инфракрасная IrDA) и акустические системы.

Общее описание изобретения.

Настоящее изобретение среди прочего предлагает недорогое усовершенствованное устройство измерения тока и способы его производства и применения. В одном из вариантов изобретения устройство измерения тока сформировано из сегментов, которые, согласно примерам осуществления изобретения, по существу линейны по своей природе, что облегчает выполнение намотки на устройстве. Сформированные сегменты впоследствии располагаются согласно сложным геометрическим структурам, таким как окружность, многоугольник, или эллиптическая/тороидальная структура. В то время, как тороидальные геометрии являются общепринятыми, сформированные сегменты могут быть адаптированы для использования согласно большому количеству разных геометрических структур, когда проводник, вокруг которого формируются сегменты, имеет по своей природе неправильную форму. В дополнении к, по существу, фиксированным формам, описываются варианты, подходящие для гибких решений.

Вышеупомянутый подход «сегментированных» катушек в качестве преимущества позволяет контролировать затраты на производство устройства, чтобы сбалансировать его относительно требуемых уровней функциональности и точности. Вместе с увеличением требуемой точности для того или иного применения возрастает количество сегментов (и/или количество витков на каждом сегменте), что, в свою очередь, повышает затраты на производство. Для применения в областях, не требующих высокой точности, может быть использовано устройство более низкой точности с меньшим количеством сегментов и/или витков, тем самым позволяя снизить затраты на достижение требуемого уровня точности.

В одном из вариантов осуществления изобретения сегменты формируются из каркасных элементов, имеющих конструктивные особенности и/или геометрию, которые выгодно облегчают их сборку в конечное готовое устройство измерения тока. Эти каркасные элементы включают шарнирные соединения и/или выравнивающие элементы и/или заформованные гибкие сетки и т.д. для того, чтобы облегчить сборку. В альтернативном варианте осуществления изобретения сегменты сформированы из самоподдерживающей скрепляемой обмотки, и впоследствии помещаются в защитный головной элемент. При этом используется один или несколько обратных проводников или сквозных проводников, электрически соединяющих обмотки, формируя тем самым устройство измерения тока.

Кроме того, некоторые приведенные здесь варианты осуществления изобретения включают вставленный с формованием или отдельно вставляемый проводящий зажим. Он может быть использован не только для накрутки провода (т.е. для закрепления обмотки перед началом процесса намотки на каркасный элемент), но и для электрического соединения внешних подводящих проводов с обмоткой каркасного элемента, тем самым осуществляя электрические соединения, необходимые для формирования устройства типа пояса Роговского. В некоторых вариантах изобретения также описано использование выпуклостей, сформированных на внешних фланцах каркасных элементов. Эти выпуклости могут содержаться в устройстве вместе с соответствующими парными отверстиями для выравнивания и придания устойчивости в течение процессов намотки.

В примерных вариантах осуществления устройства головная часть и/или каркасные элементы выполнены с конструктивными особенностями, которые выгодным образом включены в геометрию устройства для того, чтобы поддерживать и точно располагать обратный (обратные) проводник (проводники) относительно обмотки устройства. Расположение обратного (обратных) проводника (проводников) может быть рассмотрено с точки зрения как функциониональности, так и процесса производства, для того, чтобы предложить высокопроизводительное и недорогое устройство измерения тока. Принцип расположения проводника даже может различаться, например, с использованием структуры, которая поддерживает несколько различных путей для проводника (проводников).

Также описаны «бескаркасные» или варианты осуществления устройства, лишенные заданной формы, в которых витки обмотки (обмоток) (и сами сегменты) сформированы и используются без каркаса или другой опорной структуры. В одном варианте используется так называемый «скрепляемый» провод; индивидуальные витки обмотки выборочно скрепляются друг с другом (например, с помощью термически активируемого связующего компонента или другого вещества) так, чтобы удержать витки в необходимом положении и ориентации относительно друг друга, тем самым избегая применения каркаса и уменьшая производственные затраты. В другом варианте обмотка и центральный проводник заключены в полимер или другую охватывающую структуру, которая «скрепляет» обмотку и проводник относительно друг друга, тем самым придавая устройству механическую устойчивость и жесткость.

Также описаны «настраиваемые» варианты, где два (2) или более вышеупомянутых устройства измерения тока располагаются рядом друг с другом, так чтобы скорректировать связанные с сегментированием дефекты электрической функциональности и/или реализовать выборочную настройку функциональности катушек пользователем или сборщиком. Согласно одному варианту две или большее количество катушек стыкуются или размещаются рядом друг с другом и устанавливаются относительно друг друга так, чтобы устранить или уменьшить рассеивание магнитного потока, вызванное промежутками между сегментами катушек. Согласно другому варианту, две или более катушки располагаются по существу концентрическим образом.

Подробное описание изобретения.

Ниже по тексту приведено подробное описание различных вариантов осуществления изобретения и касающихся его устройств и способов. Хотя обсуждение идет главным образом в контексте устройств измерения тока, и в частности, в одном из вариантов осуществления устройств, функционирующих согласно принципам пояса Роговского, но различные описанные здесь устройства и техники не ограничиваются только ими. В действительности, многие из описанных здесь устройств и способов являются полезными в производстве различных катушек сложной конфигурации (например, намотанного тора), для которых будут полезны описанные здесь техники сегментированного изготовления и устройства, включая устройства, не требующие использования сквозных или обратных проводников.

Дополнительно следует принять во внимание, что определенные признаки, рассмотренные в отношении тех или иных вариантов изобретения, могут во многих случаях легко адаптироваться для использования в одном или нескольких иных описанных здесь вариантах осуществления изобретения. В рамках изложенных здесь материалов, специалист в данной области сможет без труда понять, что описанные признаки могут быть применены в областях, выходящих за рамки приведенных примеров и вариантов осуществления.

Принципы работы пояса Роговского.

Для того чтобы лучше понять нижеописанные различные конструктивные соображения о применении способов изготовления примерных катушек, будет полезно понимать основные принципы, обуславливающие фунционирование пояса Роговского и ему подобных устройств. Как хорошо известно из области электроники, напряжение, возникающее в поясе Роговского, подчиняется уравнению (1) ниже:

где A - площадь одного из малых контуров, N - количество витков, l - длина обмотки, µO - магнитная постоянная и

Для того чтобы реализация на практике максимально соответствовала теоретическому описанию, описываемому уравнением (1), делаются различного рода допущения, включая то, что интервалы между витками равны, и то, что радиус устройства достаточно велик в сравнении с радиусами самих витков. Соответственно, стоит иметь в виду данные допущения и то, каким образом они влияют на чувствительность самого пояса Роговского, при дальнейшем описании различных катушек, приведенном ниже.

Устройство измерения тока.

Далее со ссылкой на фиг.1-1B показан и подробно раскрыт первый вариант осуществления устройства 100 измерения тока. В частности, на фиг.1-1B изображен вариант устройства измерения тока типа пояса Роговского. На фиг.1 показаны главные элементы, связанные с устройством измерения тока, включая намотанную катушку 102, сквозной или обратный проводник 104 и сегментированный головной элемент 110.

Как можно увидеть на фиг.1, первое значительное преимущество этого устройства 100 по сравнению с устройствами из предыдущего уровня техники легко заметно. В частности, обычные для предыдущего уровня техники катушки имели равномерное распределение витков по всему контуру устройства, что с большой уверенностью считалось необходимым для достижения адекватной электрической функциональности устройства. Однако, как было обнаружено заявителем, такая конструкция из предыдущего уровня техники не только сложна в производстве (что выливается в относительно высокую стоимость устройства), но и не является обязательной для достижения требуемого уровня электрической функциональности устройства. Наоборот, с помощью сегментирования устройства 100 измерения тока на несколько по существу непрерывно намотанных катушечных сегментов 102 рассматриваемое устройство не только становится более простым в производстве, но и предлагает сходную или даже увеличенную электрическую функциональность в сравнении с традиционными устройствами типа пояса Роговского.

В примере осуществления изобретения катушечные сегменты 102 намотаны на линейной оправе с использованием скрепляемого провода. Более того, в процессах соединения или склеивания может использоваться обычный изолированный провод. Скрепляемый провод является хорошо известным продуктом, который используется в процессе изготовления так называемых катушек без сердечника. Катушки без сердечника сами по себе являются индукторами, которые традиционно используются в качестве радиоэлектронных меток (RFID-tags), громкоговорителей, датчиков и других подобных устройств. Материалы и оборудование для производства скрепляемого провода коммерчески доступны из различных источников, известных специалистам в данной области. Скрепляемый провод по существу является проводом с эмалевым покрытием с дополнительным слоем покрытия внешней поверхности эмали, наносимым производителем провода или производителем конечного устройства. В процессе намотки покрытие скрепляемого провода может быть активировано (обычно с помощью тепла, но существуют другие способы, включая поток излучения, химические агенты и т.д.) так, чтобы покрытые им провода склеились/скрепились. Данный подход предоставляет определенную выгоду и экономию затрат на производство электронных компонентов. С помощью использования скрепляемого провода катушечный сегмент 102 становится самоподдерживающей структурой. Применение скрепляемого провода широко известно, и его использование в конструировании индуктивных устройств подробно описано, например, в патентной заявке того же заявителя US 10/885868, поданной 06.07.2004, «Form-less Electronic Device and Methods of Manufacturing», содержание которой полностью включено в настоящий документ посредством ссылки.

Устройство 100 на фиг.1 изображено только с одним катушечным сегментом 102, установленным в сегментированную головную часть 110, однако следует понимать, что иллюстрируемое устройство рассчитано на работу с восемью (8) такими сегментами. Также понятно, что хотя показано только восемь (8) катушечных сегментов, может быть добавлено большее или меньшее количество сегментов в зависимости, главным образом, от общего размера устройства 100 измерения тока и его требуемой формы/профиля. Возможность изменять количество катушечных сегментов обеспечивает явное сравнительное преимущество над способами производства устройств измерения тока, известных из текущего уровня техники. В частности, с увеличением количества катушечных сегментов (т.е. при теоретическом устремлении их количества в бесконечность) поведение устройства измерения тока будет приближаться к поведению идеальной катушки, однако это будет происходить за счет увеличения трудоемкости и стоимости производства. И наоборот, количество сегментов может быть уменьшено до приемлемого уровня электрической функциональности, тем самым минимизируя трудоемкость и стоимость производства.

Далее на фиг.1A и 1B конструкция примерного варианта осуществления сегментированной головной части 110 становится более ясной. Сегментированная головная часть 110 в изображенном варианте содержит восемь (8) полостей 112, каждая из которых соответствует отдельному катушечному сегменту 102. Предпочтительно, сегментированная головная часть 110 выполнена из полимерного материала посредством инжекционной формовки, хотя специалисту в данной области из данного раскрытия будет очевидна возможность и других конструктивных материалов, включая, но не ограничиваясь, композиты, волокнистые материалы (например, бумагу) и их комбинации, а также альтернативных способов (например, литьевое прессование или сборочные/склеивающие процессы). В примерах осуществления изобретения несколько удерживающих сквозной проводник элементов 114 располагаются вдоль сегментированной головной части в нескольких ее точках между смежными полостями 112. Данные элементы используются для удержания сквозного проводника 104 (или проводников) (фиг.1) в требуемом положении относительно установленных катушечных сегментов 102. Удерживающие элементы 114 в показанном примере размещают сквозной проводник 104 (или проводники) вдоль продольной оси каждого из катушечных сегментов, хотя следует заметить, что положение сквозного проводника (или проводников) может варьироваться (в случае использования нескольких проводников, они могут занимать различные места в сегментах). См. в этой связи фиг.7, описанную ниже по тексту. Также между сегментами находятся клеммные элементы 116 для накрутки соединительных проводов между сегментами.

Хотя устройство измерения тока, изображенное на фиг.1-1B, специально адаптировано для применения в случае, когда проводник, ток в котором необходимо измерить, может быть пропущен через центральную часть устройства 100, следует понимать, что сегментированная головная часть может быть изготовлена не только в виде статической единообразной конструкции. Например, устройство 100 может быть снабжено шарнирами так, чтобы сегментированную головную часть 110 можно было расположить вокруг проводника с током (т.е. охватить его) в целях установки или для проведения измерений оператором/установщиком в полевых условиях. Более того, снабженная шарнирами сегментированная головная часть может быть без труда изготовлена таким образом, что она будет обладать гибкостью, имея более чем единственную вращательную степень свободы. Например, сегментированная головная часть может быть не просто выполнена с возможностью открытия и закрытия замкнутого контура устройства, но также и с возможностью вращения и изгиба для того, чтобы облегчить применение сегментированной головной части в различных сложных для установки местоположениях в полевых условиях.

На противоположном конце (т.е. на части, которая не снабжена шарнирами) таким же образом может располагаться удерживающий механизм (в виде защелки или подобный), который способен удерживать снабженное шарнирами устройство в закрытом положении. Возможен вариант без применения шарниров, например, с использованием штифтов, защелок или упругости сквозного провода и т.д., или же головная часть 110 может быть разделена на две или более разделяемые или подвижные части в зависимости от требований системы, в которой будет установлено устройство. Вариант сегментированного устройства 100 измерения тока, описанного согласно фиг.1-1B, которое состоит из разделяемых или подвижных частей, также может быть применен к другим вариантам устройства измерения тока, изложенным далее по тексту.

Стоит упомянуть, что головная часть 110 в определенных вариантах использования с легкостью может быть модифицирована таким образом, чтобы облегчить установку устройства измерения тока на внешнюю плату (или с помощью поверхностной установки или с использованием сквозных отверстий). Например, в случае применения сквозных отверстий, головная часть 110 имеет отверстия (не показаны), которые располагают и удерживают концы проводников, используемых в устройстве измерения тока, на определенном расстоянии. Эти провода предпочтительно изготовляются из проводящей проволоки достаточной толщины, чтобы ее деформация до установки была маловероятна. В случае поверхностной установки на головной части с легкостью выполняются две или более проводящие зоны. Данные проводящие зоны могут быть либо сделаны из дискретных металлических пластинок, которые прикрепляются к головной части, либо, как альтернатива, сформированы с помощью любых известных процессов изготовления поверхности с использованием полимеров. Концы же проводов затем могут быть электрически соединены с проводящими зонами с помощью пайки, резистивной сварки и т.д., так чтобы сформировать электрическое соединение между обмоткой устройства измерения тока и проводящими зонами, на которые будет осуществляться установка внешней платы в процессе поверхностной установки.

Устройство измерения тока (неподвижное или иное) также может быть, в случае необходимости, заключено в двухчастный корпус или иным образом закрыто/заформовано/залито и т.д., чтобы обеспечить защиту от грязи и мусора и обеспечить повышенную устойчивость к высокому напряжению, например, в проводниках, измерение которых проводится устройством измерения тока. Кроме того, было выяснено, что в определенных случаях функционирование устройства измерения тока может быть чрезвычайно чувствительно к деформациям катушечных сегментов 102. В соответствии с этим, с помощью заключения устройства измерения тока в двухчастный корпус или другой инкапсуляции обмотки, функциональность устройства измерения можно обезопасить за счет относительно несущественных затрат для конечного покупателя. В дополнение к неподвижной конструкции устройства (т.е. такой, что заключенное в корпус устройство 100 в значительной степени является жестким) без труда может быть осуществлена гибкая конструкция путем применения гибкого корпуса. Подобное гибкое устройство в одном из примеров осуществления изобретения сформировано с помощью усадки прорезиненной трубки в самом маленьком месте головной части 110.

Далее, ссылаясь на фиг.1C, подробно описан альтернативный вариант изображенного на фиг.1-1B устройства. В частности, вариант устройства на фиг.1C представляет собой непрерывную конструкцию из винтовой катушки, предназначенную для использования как вместе с головной частью или каркасным элементом, так и без них. Устройство 180 измерения тока на фиг.1C эффективно разделяется на сегменты 102 с помощью применения в небольших количествах связующего вещества 120, например, на внутренней окружности катушки. В зависимости от варианта применения, тип связующего вещества может значительно варьироваться. Например, в случае, если необходима какая-то определенная гибкость в индивидуальных сегментах 102, применяется пластичное связующее вещество (такое как силикон) для того, чтобы позволить виткам провода быть подвижными в пределах сегмента 102.

В приведенном варианте устройство измерения тока сформировано на оправе в виде непрерывной обмотки. Связующее вещество наносится на сегментированные элементы 102, на их сторону, соответствующую внутреннему диаметру конечного устройства измерения тока, при помощи автодозирующего прибора, тем самым существенно автоматизируя производство устройств измерения тока. Стоит отметить, что обратный проводник (не показан) прокладывается внутри катушки до процесса намотки. Несмотря на то, что изначально предлагается наносить связующее вещество на внутренний диаметр конечного устройства измерения тока, следует понять, что в соответствии с альтернативными вариантами связующее вещество может быть без труда нанесено на любые части обмотки (например, на внешний диаметр) и даже сразу в нескольких местах на обмотке (чтобы надежней закрепить и минимизировать перемещения между прилегающей обмоткой сегментов). Аналогично, несмотря на то, что изначально предлагается наносить связующее вещество дискретно на сегменты, возможен вариант, когда связующее вещество будет нанесено непрерывно вдоль всей обмотки, особенно в случаях отверждения связующего вещества в пластичной форме.

Преимущественно вышеизложенный процесс может быть применен в случае массового, параллельного производства устройств. Например, может быть использована одна длинная оправа, на которой будут сформированы (при необходимости отверждены) сегменты для большого количества катушек, а вышеупомянутое связующее вещество будет быстро нанесено одним движением вдоль оправы. Затем индивидуальные катушки могут быть физически разделены прямо на оправе (или же после снятия всей сборки с оправы в случае необходимости), и каждой из них придадут нужную форму (например, по существу кольцевую или многоугольную), после чего катушки будут готовы. Таким же образом можно использовать несколько подобных оправ параллельно, ограничиваясь только возможностью производственного оборудования. Такого вида производство позволяет дополнительно снизить расходы, в дополнение к обеспечиваемым конструкцией катушки.

Устройство, изображенное на фиг.1C, при необходимости может быть помещено в однородную структуру (например, герметизирующий компаунд, силикон и т.д.) таким образом, что его механическая жесткость в достаточной степени будет сохранена, по крайней мере, относительно критических направлений. Автором (авторами) данного изобретения было выяснено, что описанные здесь катушки могут быть особенно чувствительными (в смысле ухудшения их функциональности) к изменениям площади или профиля поперечного сечения витков каждого из сегментов. Например, в случае если обмотка сегментов устройства на фиг.1 разрушена или деформирована, точность устройства целиком может существенно снизиться. Данный параметр является более важным, чем, например, сохранение «округлости» устройства целиком, или сохранение положения проводника (проводников), подвергающегося измерению, в пределах геометрического центра катушки/многоугольника, так как устройство преимущественно нечувствительно к этим параметрам. Соответственно, механическая прочность, по меньшей мере, зоны поперечного сечения витков катушки, является важным моментом в различных областях применения устройства. Каким образом подобная прочность будет поддерживаться: с помощью твердой или жесткой внешней «оболочки» (например, кейс, или, альтернативно, рукав, или другая подобная конструкция обволакивающая внешнюю поверхность катушки), или с помощью инкапсуляции, или с помощью внутренней поддержки - каркасного элемента (бобины) или головной части, является, преимущественно, вопросом проектирования.

На фиг.1D показан вид сверху устройства 100 измерения тока, изображенного, например, на фиг.1C, которое не имеет головного элемента, как изображено на фиг.1-1B. В частности, на фиг.1D показан первый вариант изготовления устройства измерения тока с возможностью использования в полевых условиях, который можно установить вокруг проводника (без необходимости отключения проводника от устройства, к которому он подключен). Устройство измерения тока, изображенное на фиг.1D, имеет перекрывающийся конец 185, который можно провести вокруг проводника. Перекрывающийся конец затем может быть прикреплен с помощью связующего вещества или подобного ему элемента к другому «концу» катушки. Таким образом, свободные концы катушечного устройства могут быть проведены вокруг ранее установленного проводника так, что они будут перекрыты друг другом и закреплены в одном месте, тем самым формируя эффективный замкнутый контур. Следует принять во внимание, что подобная «перекрывающаяся» конфигурация имеет меньшую точность в сравнении с «замкнутым» устройством (например, с таким, у которого по сути нет концов, а есть непрерывный контур), однако она позволяет использовать устройство в полевых условиях без разборки и имеет очень низкие производственные затраты (что подробно описано ниже).

Следует заметить, что в то время, как устройство на фиг.1D изображено с двумя концами катушки перекрывающимися в вертикальной плоскости (т.е. по нормали относительно плоскости чертежа), перекрывающиеся концы могут перекрываться радиально, при этом сохраняя «плоский» вертикальный профиль (т.е. один конец расположен с радиусом меньшим, чем радиус расположения другого конца).

Оба свободных конца устройства, изображенного на фиг.1C, могут быть соединены с помощью любого количества различных способов, включая, но не ограничиваясь: (1) простое использование естественной жесткости и пластичности катушечного устройства, если они позволят сохранять оба конца в необходимом близком положении (т.е. «изгибание» устройства до необходимой формы); (2) связующее вещество, чтобы скрепить оба конца; (3) усадка трубки (например, термоусаживаемой трубки), хорошо известная в области электрической или иной изоляции; (4) обертка пластиком или другим материалом; (5) использование ленты (например, изоляционно-кабельного типа или клейкой); (6) фиксирующий механизм, установленный тем или иным образом на обоих концах устройства. Каждый из перечисленных способов (в той или иной степени) позволяет уменьшить расходы, связанные с производством, особенно в случае применения вместе с экономичными способами производства самых устройств.

На фиг.1E показан альтернативный вариант устройства с возможностью использования в полевых условиях, в котором свободные концы устройства 100 измерения тока примыкают друг к другу в 190. Ожидается, что стоимость производства устройства согласно варианту, изображенному на фиг.1E, будет больше, чем в случае с устройством на фиг.1D, но электрическая/магнитная функциональность (точность) тоже повысится в сравнении с вариантом, показанным на фиг.1C, т.к. примыкание концов позволяет эффективно образовывать катушки практически «идеальной» формы и устранять любое перекрывание, которое может вызвать магнитное искажение или рассеивание магнитного поля. Примыкание концов устройства измерения тока может быть осуществлено с помощью любого количества способов, включая, но не ограничиваясь: (1) соединение установочным штифтом; (2) магнитное взаимодействие; (3) соединение винтами; (4) усадка трубки; и (5) соединение механизмом типа защелки или шарнира. Что касается применения магнитного соединения, необходимо упомянуть, что использование магнита не вызывает изменение тока, который измеряется

Устройства согласно вариантам, изображенным на фиг.1D и 1E, могут быть сконструированы таким образом, что они будут являться гибкими в нескольких измерениях. Например, в одном случае концы катушки могут быть разведены (так чтобы охватить проводник или электрическую шину) отчасти благодаря ее гибкости (особенно, промежутков между сегментами), но также их взаимное положение может быть изменено вертикально (т.е. сохраняя радиус, но перемещаясь относительно друг друга под воздействием скручивающей силы, приложенной к обоим концам). В другом варианте только предназначенная для этого часть катушки (например, «шарнирная» область; не показана) может быть существенно изогнута. Это может быть реализовано любым количеством различных способов, например, применением более тонкого покрывающего материала, или настоящим механическим шарниром, в шарнирной области так, чтобы устройство изгибалось преимущественно в этой области.

Ссылаясь на фиг.2-2C, показан и подробно описан второй вариант устройства 200 измерения тока, выполненный с использованием головной части или каркасного элемента. В частности, устройство 200 измерения тока из фиг.2-2C содержит несколько сегментированных каркасных элементов 210. Каждый из этих каркасных элементов 210 расположен один рядом с другим с использованием (по выбору) шарнирного соединения 220. В одном из вариантов осуществления изобретения, шарнирное соединение 220 включает конструктивные элементы (такие как защелки или подобные), которые удерживают прилегающие сегменты каркасных элементов так, что они остаются прикрепленными друг к другу. Однако следует понимать, что в альтернативном варианте шарнирное соединение может обеспечивать только поворотную функцию, а не поворотную и удерживающую функцию вместе. В другом варианте шарнирное соединение может быть осуществлено с помощью формирования тонкой сетки из соединительного материала между прилегающими каркасными элементами 210. Подобная конфигурация может быть сделана неподвижной (в случае, если конечная геометрия устройства известна) или гибкой, как описано выше. Соединение может быть также сделано слабым, т.е. делимым после ограниченного количества циклов нагрузки, если необходимо, так чтобы способствовать селективному разделению компонентов.

Ссылаясь на фиг.2 и 2A, показан частичный сегмент устройства 200 измерения тока. В частности, показан сегмент, соответствующий сорока пяти градусам (45°) устройства 200, которое представляет собой контур в триста шестьдесят градусов (360°). Соответственно, как можно увидеть в приведенном варианте, устройство 200 целиком будет состоять из восьми (8) сегментов каркасных элементов 210. Несмотря на то, что рассмотрено восемь элементов, это количество произвольно определяется подразумевающейся геометрией устройства измерения тока согласно применению, а также параметрами функциональности. Отсюда без труда можно понять, что большее или меньшее количество элементов, их форм или конфигураций (включая также гетерогенные «смеси» двух или более конфигураций различных каркасных элементов) могут быть применены в альтернативных вариантах осуществления изобретения.

Проиллюстрированный на фиг.2-2C вариант включает центральный проход 230, который предназначен для позиционирования сквозного проводника в точном положении внутри каждого из сегментированных каркасных элементов. В показанной конфигурации проход расположен вдоль продольной оси (т.е. геометрического центра) каждого из цилиндрических каркасных элементов 210; однако, как замечено здесь ранее, расположение центрального проводника (проводников) может быть (I) несимметричным относительно поперечного сечения прохода 230 или каркасного элемента; (II) может быть непостоянным или изменяемым; и/или (III) может находиться в другом месте.

На фиг.2B и 2C в перспективе под другим углом изображен единичный сегментированный каркасный элемент 210 в соответствии с вариантом осуществления изобретения. Каркасный элемент 210 отличается тем, что содержит намоточный канал 212, предназначенный для того, чтобы на нем располагался один или несколько слоев обмотки, в то время как фланцы 218 удерживают обмотку на намоточном канале 212 так, что осуществляется равномерное распределение обмотки по каркасному элементу 210. Несмотря на то, что намоточный канал изображен с гладким намоточным барабаном, следует понять, что на нем могут быть сформированы канавки, благодаря которым реализуется дополнительная направляющая для обмотки так, что витки наматываются более равномерно. Более того, поперечное сечение «барабана» не должно обязательно быть симметричным и/или может также иметь сегментирование (т.е. содержать восьмиугольник, эллипс, многоугольник и т.д. в поперечном сечении).

На противоположных концах фланцев, над выступами 240, расположены установочные стойки 216. Данные установочные стойки 216 используются по выбору, но применяются для того, чтобы облегчить установку индивидуальных каркасных элементов 210 в охватывающую головную часть (см., например, вариант фиг.4A, 460, описанный ниже по тексту). Маршрутные стойки 214 применяются для облегчения направления обмотки между индивидуальными каркасными элементами 210 в процессе автоматизированной намотки на оправе, что будет описано более подробно ниже по тексту. Данные маршрутные стойки являются входными/выходными точками для провода, который наматывается в намоточном канале 212.

Продолжим описание шарнирного соединения 220, показанного на фиг.2A. Как можно увидеть на фиг.2B и 2C, шарнирное соединение содержит выступающую часть 222 и соответствующую принимающую часть 224, которая выполнена такого размера, чтобы вмещать в себе выступающую часть прилегающего каркасного элемента 210. Маршрутный канал 232 также может по выбору использоваться для направления выходного провода последнего сегмента к обратному проводу внутри катушки. Следует заметить, что на проиллюстрированном варианте шарнирное соединение 220 не содержит элементы, которые позволяют прилегающим элементам 210 оставаться подвижно соединенными друг с другом. Наоборот, натяжение, связанное с соответствующей обмоткой и сквозным проводником, в действительности используется для того, чтобы удерживать сборку устройства измерения тока в его законченной тороидальной форме. Однако необходимо понимать, что возможны альтернативные варианты, где без труда могут быть реализованы конструктивные элементы, физически соединяющие прилегающие элементы 210 друг с другом с помощью связующего вещества или другого скрепляющего агента, и т.д.

Ссылаясь на фиг.3-3D, изображен другой вариант осуществления устройства 350 измерения тока типа пояса Роговского. На фиг.3 проиллюстрирован единичный каркасный элемент 300; для создания одного устройства 350 измерения тока необходимо (согласно изображенному варианту) восемь (8) таких элементов. Также понятно, что может быть использовано как меньше, так и больше каркасных элементов гетерогенных конфигураций, как описано ранее в отношении других вариантов осуществления изобретения. В отличие от каркасного элемента 210 на фиг.2-2C, каркасный элемент 300 на фиг.3 не нуждается в шарнирном соединении. Каркасные элементы 300 на фиг.3 сконструированы таким образом, что они вместе формируют тороидальную структуру устройства 350 измерения тока, когда их располагают смежно друг к другу. См., например, фиг.3B, на которой изображена ровно половина (т.е. четыре (4) каркасных элемента) устройства 350 измерения тока. Каждый каркасный элемент содержит намоточный канал 310, который ограничивается соответствующими фланцами 330. Данные фланцы поддерживают и определяют ширину обмотки в намоточном канале 310. Каркасный элемент 300 также содержит маршрутные стойки 312, которые аналогично используются в роли входных/выходных точек для обмотки в то время, когда она покидает или попадает на намоточный канал 310. Дополнительно, данные входные/выходные стойки могут быть применены для того, чтобы закрепить сквозной или обратный проводник до процесса намотки. При необходимости возле маршрутных стоек 312 могут быть выполнены маршрутные каналы 314 для направления сквозного проводника. Маршрутные каналы 314 изготовлены таким образом, чтобы вмещать один или несколько сквозных проводников под обмоткой, находящейся на намоточном канале 310. Соответственно, сквозной проводник, проложенный через канал 315, преимущественно помогает поддерживать структурную целостность собранного устройства 350 в случае, если сборка выполнена с помощью применения натяжения сквозного проводника (не обозначено).

В альтернативном варианте осуществления изобретения, сквозной проводник может быть проложен через центральную полость 320 (т.е. вдоль внутреннего диаметра центральной полости). Также каркасный элемент 300 может быть без труда изготовлен таким образом, чтобы центральный проход располагался в центре полости 320 (аналогично показанному варианту в фиг.2B, 230). Этот и другие варианты осуществления изобретения без труда будут очевидными для специалиста в данной области в случае предоставления настоящего описания.

На фиг.3A изображена вертикальная боковая проекция каркасного элемента 300, показанного на фиг.3. В частности, на фиг.3A можно увидеть, что, несмотря на изогнутую геометрию каркасного элемента 300, центральная полость 320 в приведенном варианте проходит прямолинейно через корпус каркасного элемента. Данная особенность облегчает автоматизированную намотку каркасного элемента (см., например, фиг.3C-3D). Клепаные выемки 322 также линейно расположены вдоль внутренней стеки центральной полости 320, тем самым образуя конструктивный элемент, который может быть вставлен в соответствующий паз (см. фиг.3D, 362) на оправе, который позволяет каркасному элементу вращаться с необходимой точностью в процессе намотки.

На фиг.3C и 3D изображены четыре (4) подобных каркасных элемента 300, установленных на оправе 360. Стоит заметить, что каркасные элементы 300 сконструированы в прямолинейном виде таким образом, что автоматизированная намотка конечной «подобной тору» формы существенно облегчается в сравнении с правильной тороидальной (круглой) формой. Втулка 370 устанавливается на конец оправы 360 и удерживает каркасные элементы на оправе 360. Устройство согласно варианту, проиллюстрированному на фиг.3-3D, по выбору может быть заключено в головную часть или корпус, подобный, например, закрывающемуся внахлест двухчастному корпусу (не показан) или другому корпусу.

Ссылаясь на фиг.4-4B, показан и подробно описан четвертый вариант осуществления изобретения в виде устройства 400 измерения тока. В частности, устройство 400 измерения тока на фиг.4-4B содержит множество сегментированных каркасных элементов 410. Каждый из каркасных элементов 410 располагается один возле другого с помощью использования внешней кольцеобразной головной части 460 (фиг.4A). На фиг.4A проиллюстрирован частичный сегмент устройства 400 измерения тока, показанного на фиг.4; показан сегмент, соответствующий сорока пяти градусам (45°) устройства 400, которое представляет собой контур в триста шестьдесят градусов (360°). Соответственно, в приведенном варианте целиком устройство 400 будет состоять из восьми (8) сегментированных каркасных элементов 410, согласно количеству полостей 464, которые можно посчитать на кольцеобразной головной части 460 на фиг.4A. Каркасный элемент 410, показанный на фиг.4, содержит центральный проход 430, который предназначен для точного расположения сквозного проводника в определенном месте каждого из сегментированных каркасных элементов. В приведенном варианте проход располагается вдоль продольной оси цилиндрического каркасного элемента 410. Каркасный элемент 410 на фиг.4 также содержит альтернативный проход 432, который может быть использован для того, чтобы прокладывать обратный провод через центр каркасного сегмента с целью облегчения сборки. Каркасный элемент 410 отличается тем, что содержит намоточный канал 412, адаптированный для расположения на нем одного или нескольких слоев обмотки, в то время как фланцы 418 удерживают обмотку в намоточном канале 412, тем самым обеспечивая равномерное распределение обмотки по каркасному элементу 410. На противоположных концах фланцев, над выступами 440, расположены установочные стойки 416. Данные установочные стойки 416 устанавливаются по выбору, но применяются для того, чтобы облегчить установку индивидуальных каркасных элементов 410 в головную часть 460. Маршрутные элементы 422 применяются для того, чтобы облегчить направление обмотки между индивидуальными каркасными элементами 410 в процессе автоматизированной намотки на оправе, что будет впоследствии описано более подробно в отношении к фиг.4B. Данные маршрутные элементы являются входными/выходными точками для провода, который наматывается на намоточный канал 412.

На фиг.4B проиллюстрированы индивидуальные каркасные элементы 410, установленные на оправе 470 для автоматизированной намотки индивидуальных каркасных элементов. Как можно увидеть, паз 472 тем или иным образом сформирован на намоточной оправе 470. Данный паз 472 имеет такой размер, чтобы он мог вмещать соответствующий конструктивный элемент 434 (фиг.4), находящийся на индивидуальных каркасных элементах, и облегчать процесс намотки. Втулка 480 расположена на конце оправы 470 для того, чтобы закрепить индивидуальные каркасные элементы 410 в надежном положении вдоль оси оправы. Данный подход предоставляет надежность и устойчивость во время процесса намотки и не требует применения визирующих устройств для того, чтобы определять положение подающегося конца автоматизирующего намоточного устройства.

Также следует заметить, что все восемь (8) сегментов 410, использующихся для формирования устройства измерения тока, расположены на одной намоточной оправе 470. В то время как согласно иллюстрациям предыдущих вариантов осуществления изобретения (фиг.3C) только часть всего устройства формируется в любой момент времени на оправе, согласно варианту, проиллюстрированному на фиг.4B, все сегменты могут быть намотаны в течение одного процесса намотки. Намотанные сегменты впоследствии могут быть сняты с оправы и установлены в головную часть 460, как показано на фиг.4A.

Ссылаясь на фиг.5-5C, показан и подробно описан другой вариант каркасного элемента 510 для использования в устройстве измерения тока. Каркасный элемент, проиллюстрированный на фиг.5, является подобным по своей конструкции шарнирному варианту, ранее показанному на фиг.2-2C. В частности, вариант иллюстрированный на фиг.5, подобен тем, что имеет намоточный канал 512 ограниченный внешними намоточными фланцами 518. К тому же вариант, описанный далее, включает маршрутные стойки 514 для облегчения направления магнитного провода между прилегающими намоточными каналами (см. фиг.5C). Шарнирный элемент 522 также изготовлен таким образом, чтобы вмещать соответствующий конструктивный элемент, расположенный на прилегающем каркасном элементе 510, и служить поворотной точкой для каркасных элементов, подобно возможностям, описанным в отношении к фиг.2-2C. См. также шарнирный элемент 550, проиллюстрированный на фиг.5B. Кроме того, совместные каркасные элементы, в качестве одного из вариантов, могут быть установлены внутрь двухчастного корпуса (не показан) или другого корпуса, или между двумя головными элементами (подобно тому, как показано на фиг.4A, 460).

Однако, в отличие от предыдущих описанных вариантов, каркасный элемент 510 на фиг.5 отличается тем, что сквозной проводник (проводники) (не обозначен) не проходит через центральное отверстие 534, как было проиллюстрировано в предыдущем варианте на фиг.2-2C; для этой цели используется маршрутное отверстие 530. Маршрутное отверстие 530 располагается в корпусе намоточного барабана, внешний диаметр которого определяет намоточный канал 512. Подобная конфигурация имеет преимущество в плане сборочного процесса, так как сквозной проводник постоянно находится на внутреннем диаметре конечного устройства измерения тока. Благодаря тому, что сквозной проводник находится на внутреннем диаметре, его длинна преимущественно не нуждается в существенном увеличении во время сборки индивидуальных каркасных элементов 510 в конечную тороидальную форму. Среди прочего благодаря этому процесс производства и сборки становится более простым и эффективным.

Аналогично, т.к. сквозной проводник не проходит через центральное отверстие 534, он без труда может быть установлен во время процесса намотки на оправе, в то время как каждый индивидуальный каркасный элемент 510 установлен на оправе 560. Стоит также заметить, что плоская поверхность 536 (лучше показана на фиг.5А) соответствует плоской поверхности 570, расположенной на оправе 560. Подобная геометрия гарантирует то, что каркасные элементы 510 будут вращаться вместе с вращением оправы.

Ссылаясь на фиг.6-6B, показан и подробно описан другой вариант устройства измерения тока из фиг.5-5C. Устройство согласно варианту, проиллюстрированному на фиг.6-6B, похоже на предыдущие тем, что оно изготовляется из каркасных элементов 610. Каркасный элемент 610 содержит шарнирный сборочный элемент подобный тому, что показан на фиг.2-2C. Каркасный элемент также имеет намоточный канал 612, ограниченный внешними намоточными фланцами 618, и маршрутные стойки 614, применяющиеся для того, чтобы направлять магнитный провод между прилегающими намоточными каналами (см. фиг.6B). Шарнирный элемент 622 также изготовлен таким образом, чтобы вмещать соответствующий конструктивный элемент, расположенный на прилегающем каркасном элементе 610, и служить поворотной точкой для каркасных элементов, подобно возможностям, описанным в отношении к фиг.2-2C и фиг.5-5C. См. также шарнирный элемент 650, проиллюстрированный на фиг.6B. Кроме того, совместные каркасные элементы 610, в качестве одного из вариантов, могут быть установлены внутрь двухчастного корпуса (не показан) или другого корпуса, или между двумя головными элементами (подобно тому, как показано на фиг.4A, 460).

Однако, в отличие от предыдущих описанных вариантов, каркасный элемент 610 на фиг.6 отличается одной важной особенностью. Она состоит в том, что обратный проводник (не показан) не проходит через центральное отверстие 634 или через маршрутное отверстие (фиг.5А, 530), тем самым проходя через намоточный барабан, как было проиллюстрировано в предыдущих вариантах. Для данной цели используется маршрутный паз 630. Маршрутный паз 630 расположен на внешней периферии или внешнем диаметре намоточного канала. Подобная конфигурация имеет преимущество в плане сборочного процесса, так как обратный проводник не только постоянно находится на внутреннем диаметре конечного устройства измерения тока, но его еще и не надо продевать через отверстие, тем самым облегчая сборку.

Также стоит отметить, что маршрутный паз может использоваться для того, чтобы направлять обратный проводник и/или гибкий кабель (не проводник) внутри обмотки. Например, в одном варианте (см. фиг.6С), провод, который наматывается на каркас, захватывает и удерживает вышеупомянутый кабель (не показан) во внешнем пазе 631 индивидуальных каркасных элементов, так чтобы между ними образовалось гибкое соединение и чтобы добавить механической прочности (и также защитить пересекающиеся провода во время сборки). Поперечное сечение данного кабеля не должно быть обязательно круглым; в действительности оно буквально может принимать любую форму, включая, но не ограничиваясь, такие как квадрат, прямоугольник, многоугольник овал/эллипс или даже комбинацию из нескольких дискретных жил (например, переплетение).

Также, благодаря тому, что обратный проводник находится на внутреннем диаметре, его длина не нуждается в существенном увеличении во время сборки индивидуальных каркасных элементов 610 в конечную тороидальную форму, как это было описано ранее. Вдобавок, т.к. обратный провод не проходит через центральное отверстие 634, он без труда может быть установлен во время процесса намотки на оправе, в то время как каждый индивидуальный каркасный элемент 610 установлен на оправе 560, показанной на фиг.5С.

Ссылаясь на фиг.7, показаны различные положения для проходящего через каркасный элемент 700 обратного проводника. В частности, на фиг.7 проиллюстрированы различные варианты расположения обратного проводника относительно каркасного элемента 700 и соответствующей обмотки 710, расположенной на этом элементе. Несмотря на то, что одновременно показано несколько обратных проводников (720, 730, 740, 750, 760), необходимо понимать, что в большинстве вариантов осуществления изобретения будет присутствовать только одна позиция для обратного проводника. Далее приводятся различные варианты (список не ограничивающий, существуют также другие варианты):

Вариант (1) обратный проводник 720 может быть расположен в точках радиуса внутреннего диаметра каркасного элемента 700, подобно расположению, описанному в варианте на фиг.5-5C;

Вариант (2) обратный проводник 730 также может быть расположен с внешней для обмотки 710 стороны; несмотря на то, что подобный вариант не является традиционным, он оказался эффективным при условии, что обратный проводник 730 находится в физическом контакте с обмоткой 710; следует понимать, что обратный проводник 730 может быть расположен буквально в любом месте вдоль внешней периферии обмотки 710;

Вариант (3) сквозной проводник 740 может быть расположен в геометрическом центре каркасного элемента 700 (т.е. вдоль продольной намоточной оси), как показано на, например, фиг.2-2C;

Вариант (4) сквозной проводник 750 может быть расположен вдоль точек радиуса внешнего диаметра каркасного элемента 700 с внутренней стороны по отношению к обмотке 710; и/или

Вариант (5) сквозной проводник 760 может быть расположен вне траекторий внутреннего проводника 720 и внешнего проводника 750, расположенных в соответствии с описанием в вариантах (1) и (4) выше.

Различные описанные согласно фиг.7 варианты предлагают разную электрическую функциональность в соответствии с различными производственными компромиссами. Например, в некоторых областях уменьшение электрической функциональности, наблюдаемое в устройстве измерения тока, не является достаточно существенным, чтобы нивелировать преимущества, связанные с упрощением производства с помощью расположения сквозного проводника близко к внутреннему диаметру конечного устройства измерения тока (как описано выше в отношении к, например, фиг.5-5C). С другой стороны, в областях применения, требующих высокую производительность и точность, дополнительные затраты на производство могут быть оправданы более высоким уровнем производительности/точности. В рамках изложенных здесь материалов специалист в данной области сможет без труда понять подобные компромиссы, по причине чего они не описываются далее подробно.

Ссылаясь на фиг.8, показан и подробно описан другой вариант устройства 810 измерения тока. В частности, вариант осуществления изобретения, описанный на фиг.8, относится к особенному случаю, когда проводник 820 с током, подлежащим измерению, является продолговатым или, так или иначе, имеет неправильную форму. Продолговатые формы, подобные проиллюстрированной, можно часто встретить, например, во многих электростанциях (формы так называемых электрических шин, использующихся в распределительных щитах, в распределительных станциях и подстанциях). Как было сказано до этого, устройство измерения тока согласно предыдущим вариантам предполагает наличие, по существу, тороидальной формы, что является общепринятым подходом в предшествующем уровне техники. Однако было обнаружено, что путем удлинения профиля устройства 810 измерения тока так, что он в целом приобретает овальную или эллиптическую форму, чтобы вмещать продолговатую форму проводника 820, можно добиться улучшенной электрической производительности. Следует вспомнить, что чувствительность напряжения пояса Роговского определяется уравнением (1):

Соответственно, благодаря в целом овальной форме устройство измерения тока имеет относительно меньшую длину (чем пояса Роговского, известные из предшествующего уровня техники), тем самым повышая уровень напряжения, видимый в проводнике 820 с током. Следует понять, что в дополнение к искривленным конфигурациям могут быть использованы конфигурации в виде квадрата или прямоугольника.

Необходимо понимать, что в варианте, в котором используются сегментированные каркасные элементы (например, сегментированный каркасный элемент 210 на фиг.2) или, альтернативно, головной элемент (110 на фиг.1), центральное отверстие 830 может быть изготовлено такого размера, чтобы вмещать проводник 820 без надобности физического изменения формы самой сегментированной обмотки. Другими словами, каркасный элемент или головной элемент сами по себе изготовляются физически такого размера, чтобы вмещать проводник. На фиг.8А показан подобный примерный вариант. В частности, на фиг.8А показано устройство 850 измерения тока, сформированное множеством сегментированных каркасных элементов 852, каждый из которых имеет на себе обмотку 854. Данные сегментированные каркасные элементы впоследствии используются в соединении с выравнивающими элементами 856 так, чтобы каркасные элементы выровнялись вокруг измеряемого проводника 820. Таким образом, выравнивающие элементы предотвращают перекос или смещение устройства 850 измерения тока, когда оно устанавливается вокруг проводника, и в дальнейшем предоставляют возможность аккуратного и многократного применения (обеспечивая постоянную электрическую функциональность для устройства измерения тока, установленного в полевых условиях).

Более того, согласно другим вариантам изобретения, выравнивающие элементы являются сменными так, чтобы вмещать электрические шины разных форм и размеров и/или располагать проводник в различных частях центрального отверстия катушки.

Подобно бескаркасному или бесформенному варианту осуществления изобретения, описанному в других частях настоящего документа, может быть использован центральный выравнивающий элемент, который точно располагает (и ориентирует) устройство измерения тока вокруг проводника.