ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к двигателю внутреннего сгорания с искровым зажиганием.

УРОВЕНЬ ТЕХНИКИ

В данной области техники известен двигатель внутреннего сгорания, снабженный передаточным механизмом, который состоит из полой втулки, которая может вращаться вокруг оси, и регулирующего стержня, который входит в зацепление с внутренней резьбой, сформированной внутри полой втулки, и выполнен с возможностью перемещения в осевом направлении полой втулки, если полая втулка выполнена с возможностью вращения, в котором регулирующий стержень соединен с рычажным механизмом, который регулирует ход поршня, используется электродвигатель для приведения полой втулки во вращение и, тем самым, для приведения регулирующего стержня в движение, и, таким образом, ход поршня сделан изменяемым, то есть, сделана изменяемой степень механического сжатия (см., например, Патентную Литературу 1).

В этом двигателе внутреннего сгорания сформирован передаточный механизм нереверсивного типа, так что даже при изменении давления сжатия или давления сгорания ход поршня не изменяется, то есть регулирующий стержень не перемещается.

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентная Литература 1: патентная публикация Японии № 2006-052682 A1.

ТЕХНИЧЕСКАЯ ЗАДАЧА

Однако при таком использовании передаточного механизма нереверсивного типа, если электродвигатель выходит из строя, то регулирующий стержень передаточного механизма больше не будет двигаться, следовательно, степень механического сжатия будет удерживаться равной степени сжатия в момент выхода электродвигателя из строя. В этом случае, если степень механического сжатия удерживают на уровне высокой степени сжатия, то возникает детонация и возникают другие проблемы. В этом случае для предотвращения возникновения таких проблем степень механического сжатия должна быть снижена. Однако в Патентной Литературе 1 этот вопрос вообще не рассмотрен.

В этом отношении, при попытке регулирования момента закрытия впускного клапана в дополнение к регулированию степени механического сжатия в двигателе будет существовать рабочая зона, в которую не должна попадать комбинация степени механического сжатия и момента закрытия впускного клапана, поскольку ухудшается сгорание, то есть запрещенная зона. Следовательно, если степень механического сжатия во время выхода из строя снижается, то необходимо предотвращать попадание комбинации степени механического сжатия и момента закрытия впускного клапана в эту запрещенную зону.

Задачей настоящего изобретения является создание двигателя внутреннего сгорания с искровым зажиганием, который обеспечивает хорошее сгорание при снижении степени механического сжатия, когда механизм регулирования степени сжатия, выходит из строя.

РЕШЕНИЕ ЗАДАЧИ

Согласно настоящему изобретению предложен двигатель внутреннего сгорания с искровым зажиганием, содержащий механизм регулирования степени сжатия, выполненный с возможностью изменения степени механического сжатия, и механизм регулирования фаз газораспределения, выполненный с возможностью регулирования момента закрытия впускного клапана, в котором задана запрещенная зона для комбинации степени механического сжатия и момента закрытия впускного клапана для запрета попадания рабочей точки, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, в запрещенную зону и степень механического сжатия и момент закрытия впускного клапана сделаны изменяемыми от текущей рабочей точки в направлении требуемой рабочей точки на стороне низкой степени механического сжатия без попадания в запрещенную зону, когда механизм регулирования степени сжатия выходит из строя.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Когда механизм регулирования степени сжатия выходит из строя, то степень механического сжатия уменьшается, и, при этом, предотвращено попадание степени механического сжатия и момента закрытия впускного клапана в запрещенную зону, вследствие чего может быть гарантировано хорошее сгорание.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

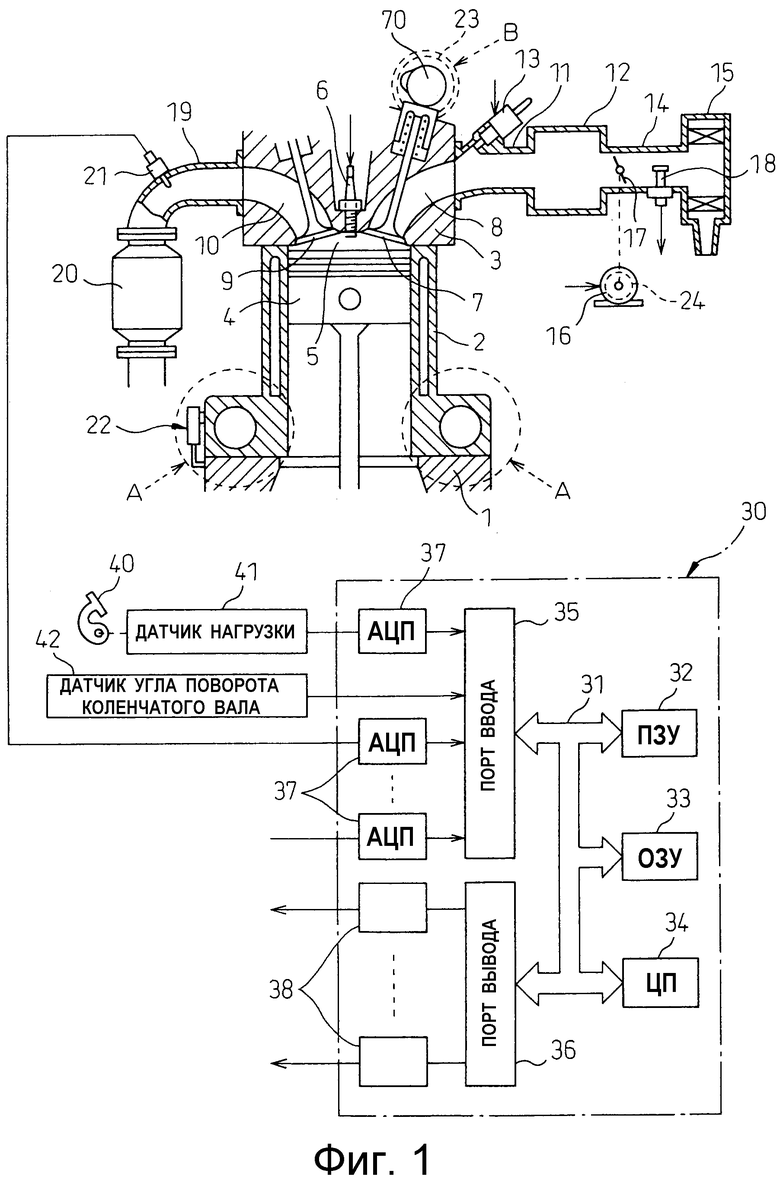

Фиг.1 - общий вид двигателя внутреннего сгорания с искровым зажиганием.

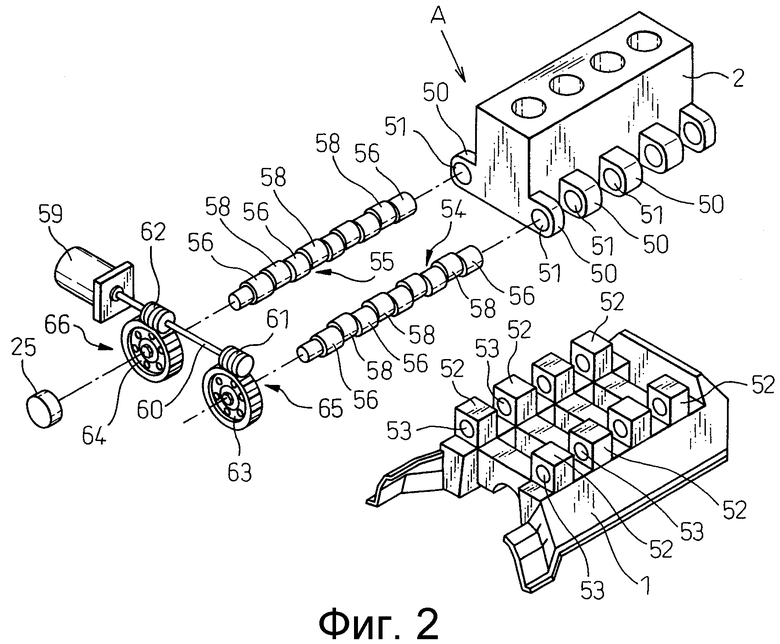

Фиг.2 - вид в перспективе с пространственным разделением деталей механизма регулирования степени сжатия.

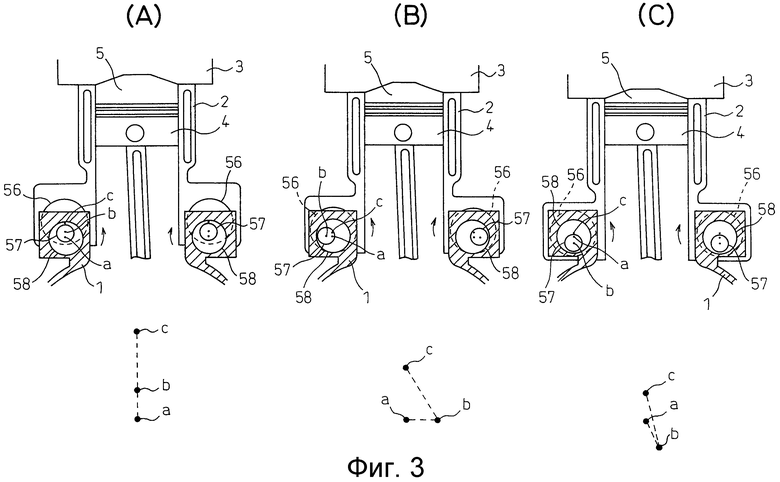

Фиг.3 - двигатель внутреннего сгорания на видах сбоку в разрезе.

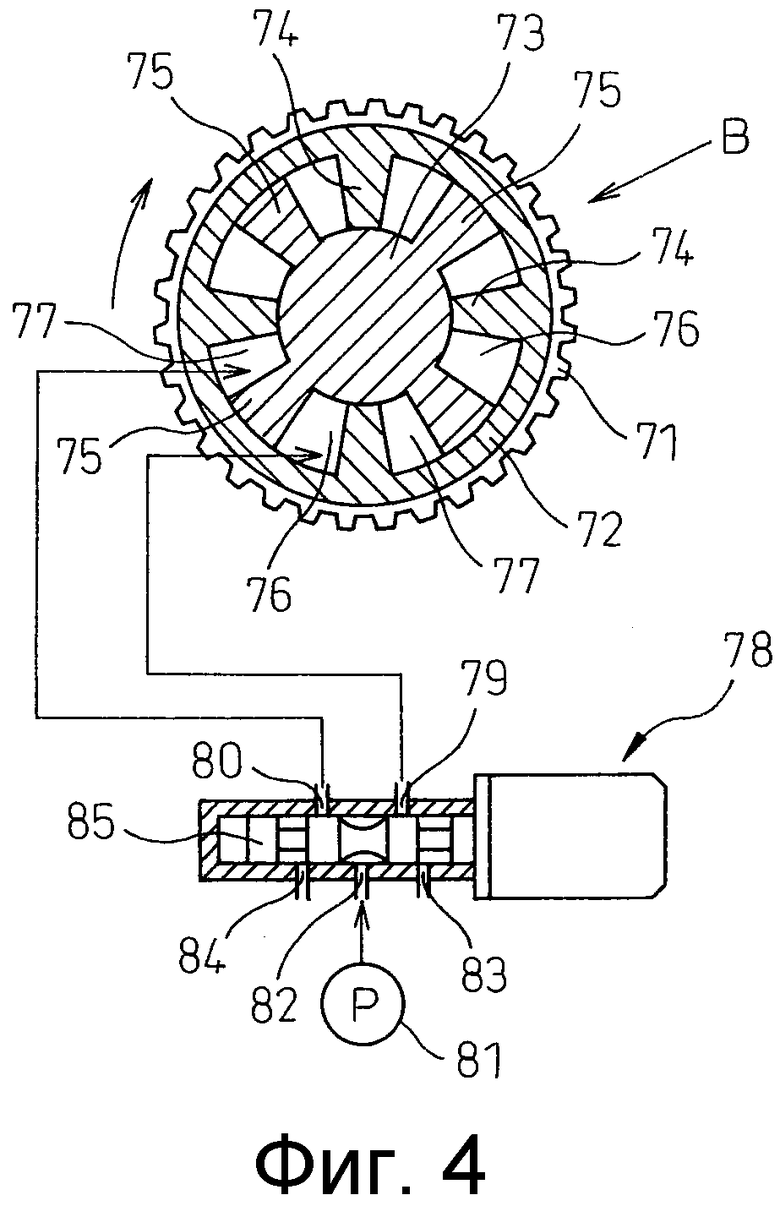

Фиг.4 - механизм регулирования фаз газораспределения.

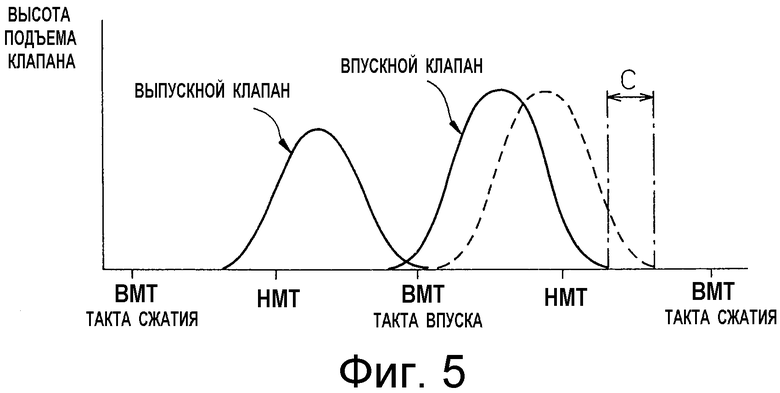

Фиг.5 - величины подъема впускного клапана и выпускного клапана.

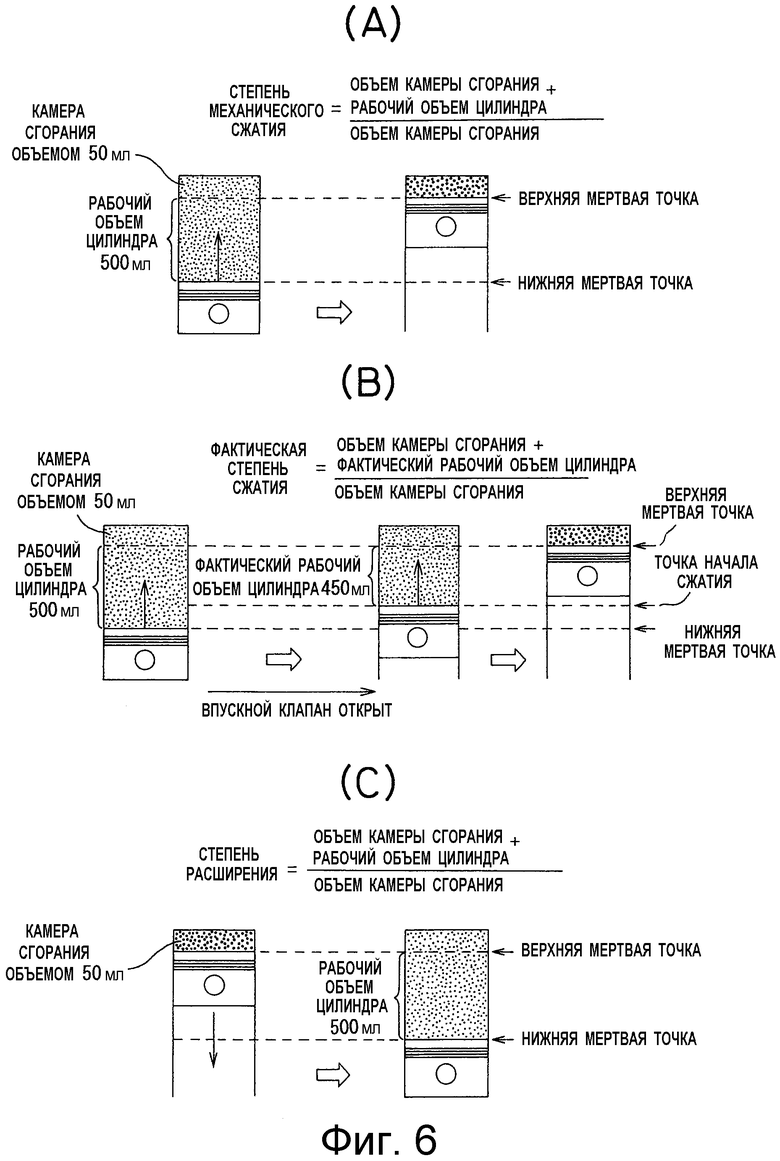

Фиг.6 - изображения для объяснения таких понятий, как степень механического сжатия, фактическая степень сгорания и степень расширения.

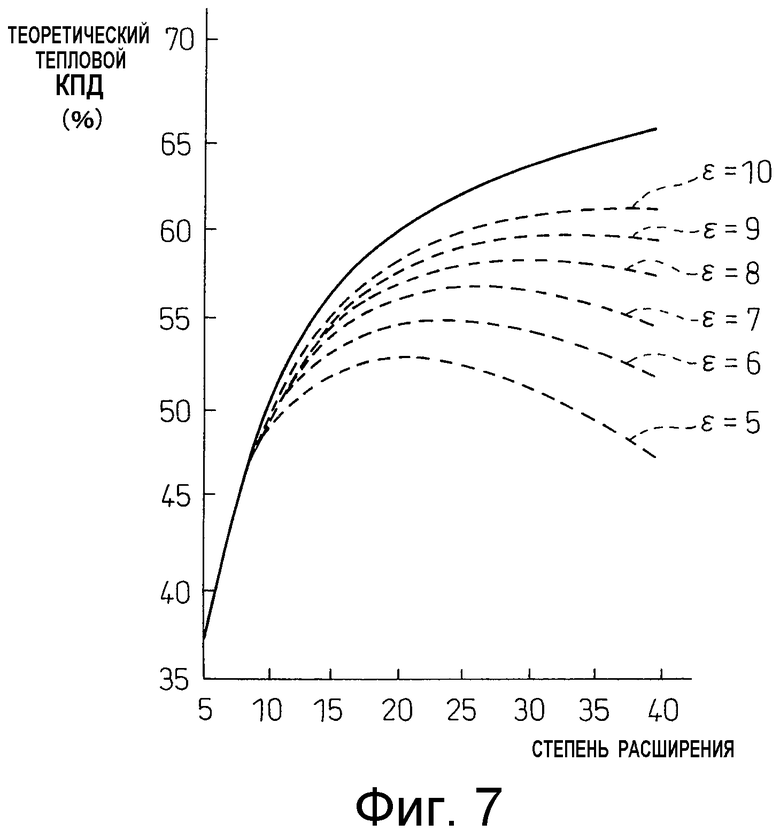

Фиг.7 - соотношение между теоретическим тепловым коэффициентом полезного действия (КПД) и степенью расширения.

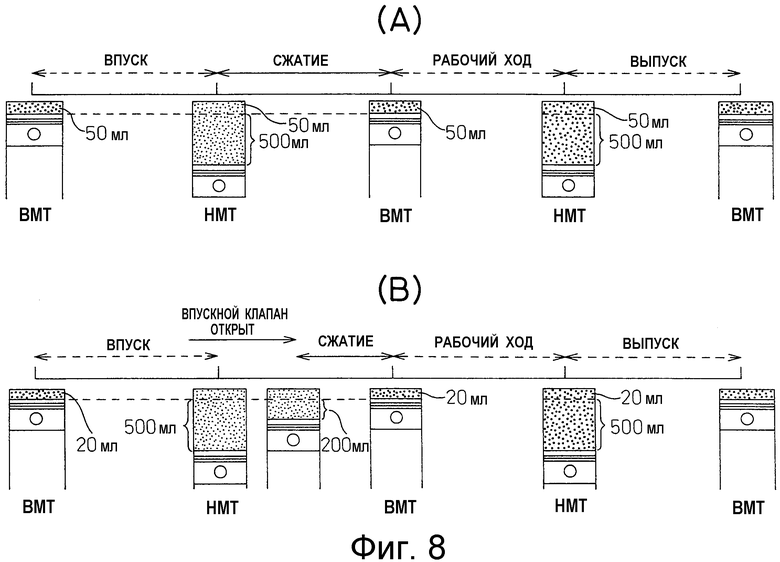

Фиг.8 - изображения для объяснения обычного цикла и цикла со сверхвысокой степенью расширения.

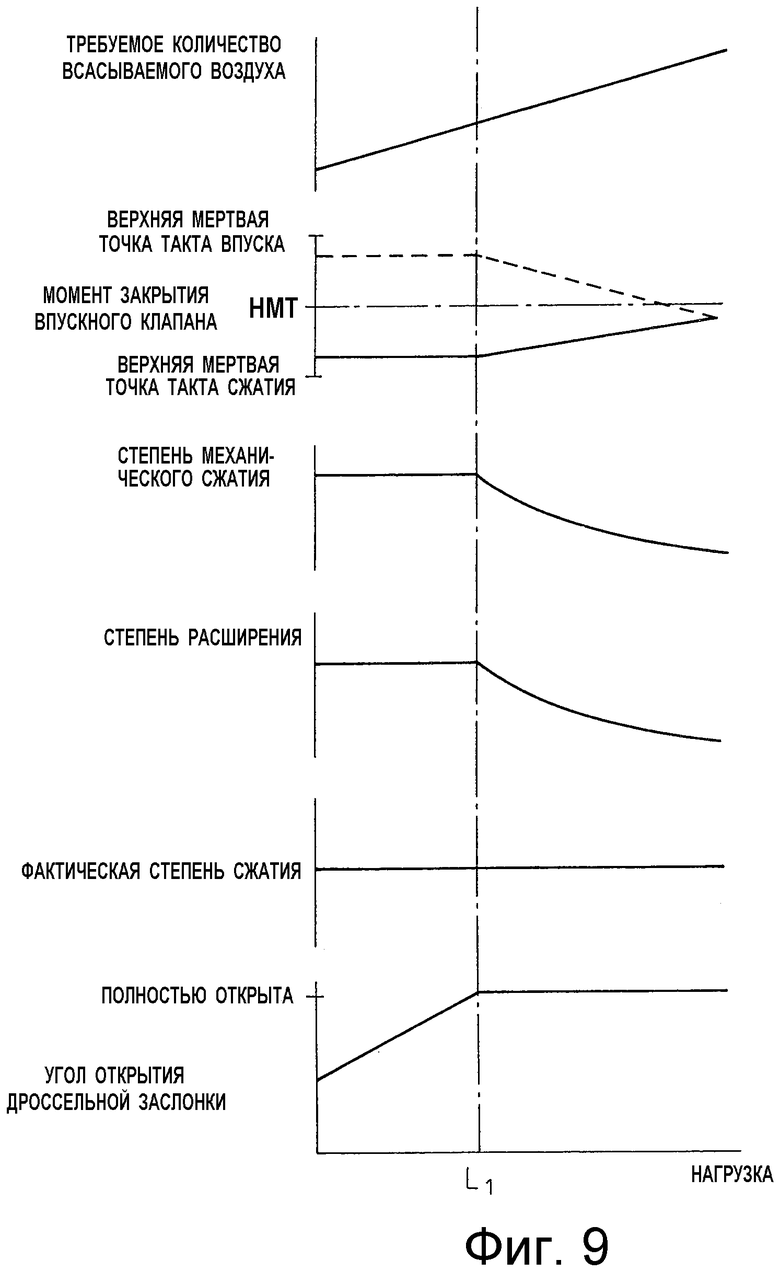

Фиг.9 - изменения степени механического сжатия и т.д. в соответствии с нагрузкой на двигатель.

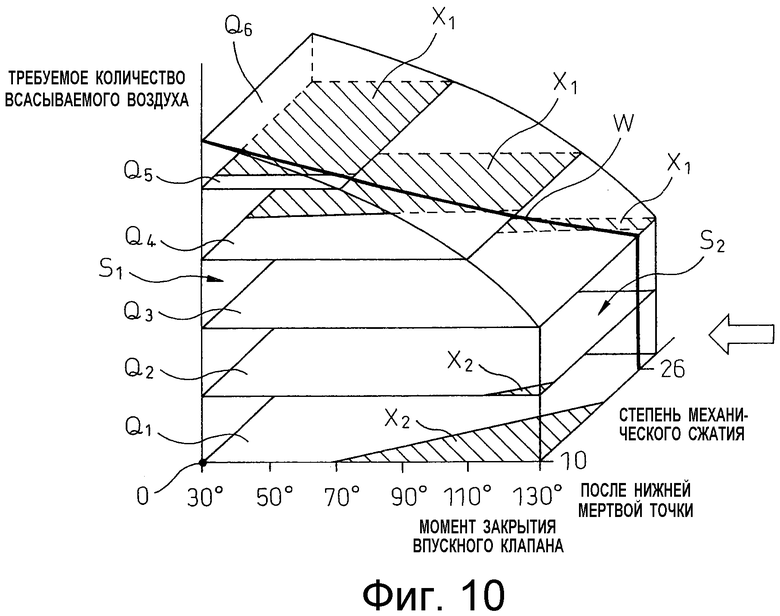

Фиг.10 - изображение, на котором показаны запрещенные зоны и целевая линия рабочих режимов.

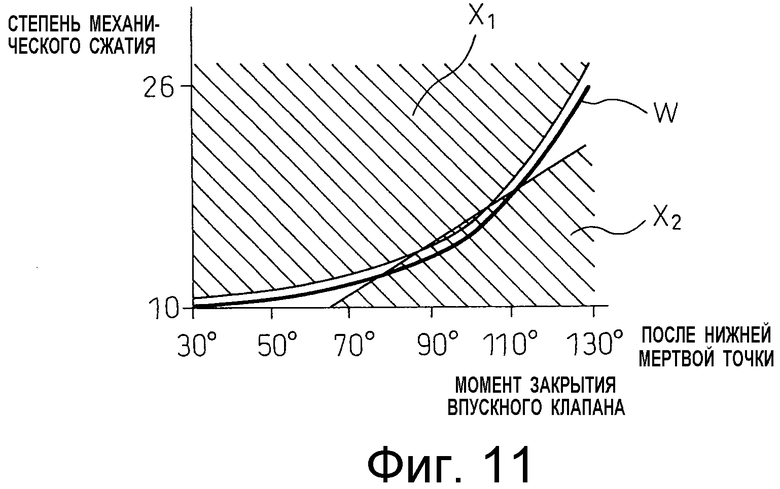

Фиг.11 - изображение, на котором показаны запрещенные зоны и целевая линия рабочих режимов.

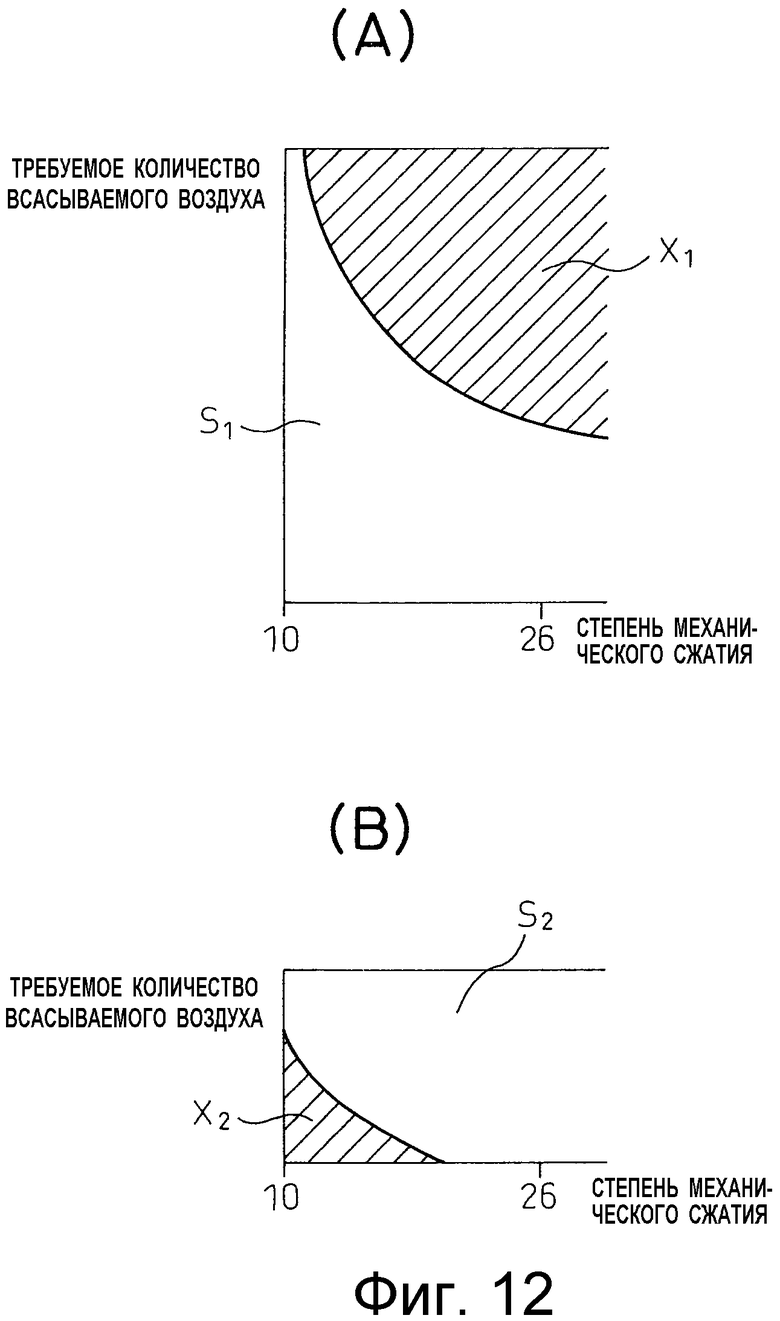

Фиг.12 - изображение, на котором показаны запрещенные зоны.

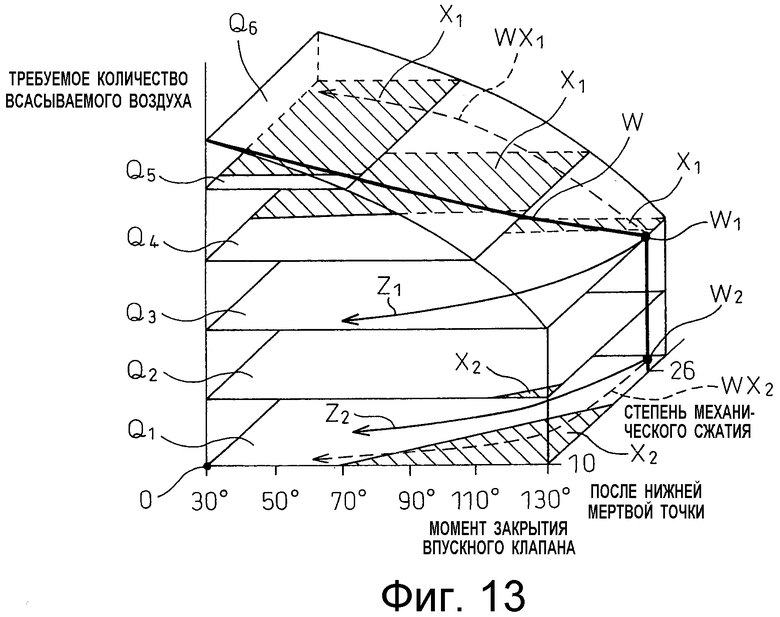

Фиг.13 - изображение, на котором показаны различные изменения рабочей точки тогда, когда выходит из строя механизм регулирования степени сжатия.

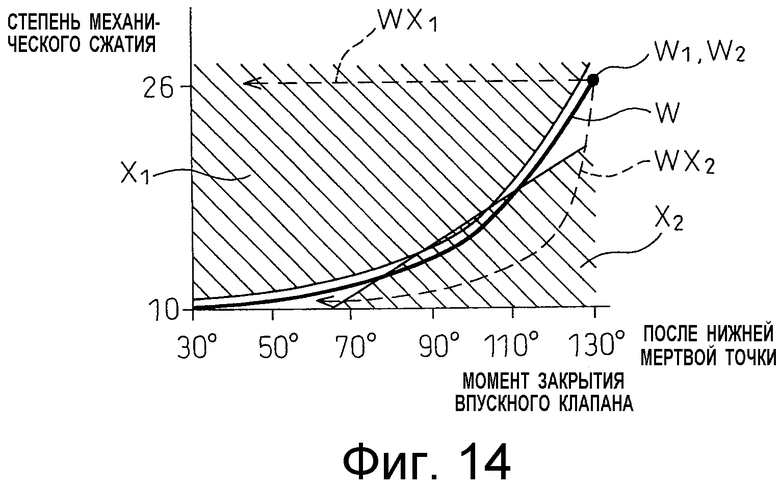

Фиг.14 - изображение, на котором показаны различные изменения рабочей точки тогда, когда выходит из строя механизм регулирования степени сжатия.

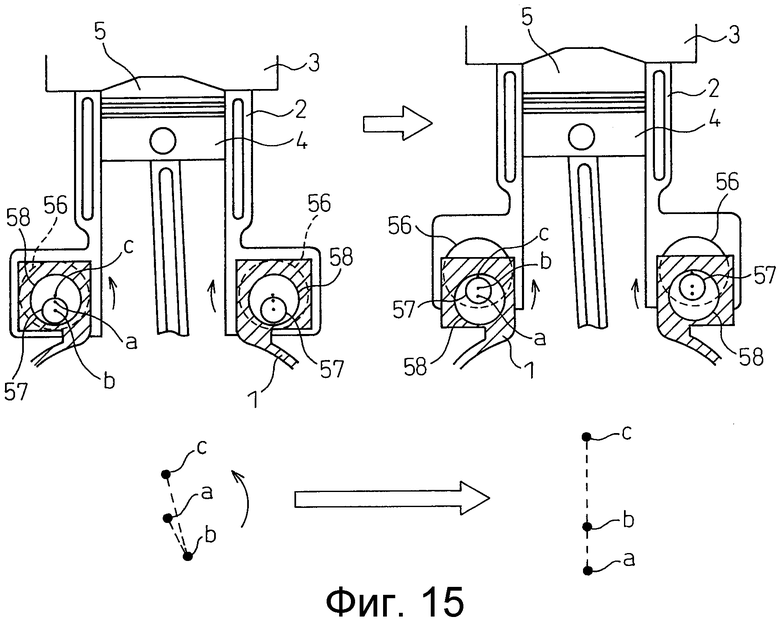

Фиг.15 - вид сбоку в разрезе двигателя внутреннего сгорания.

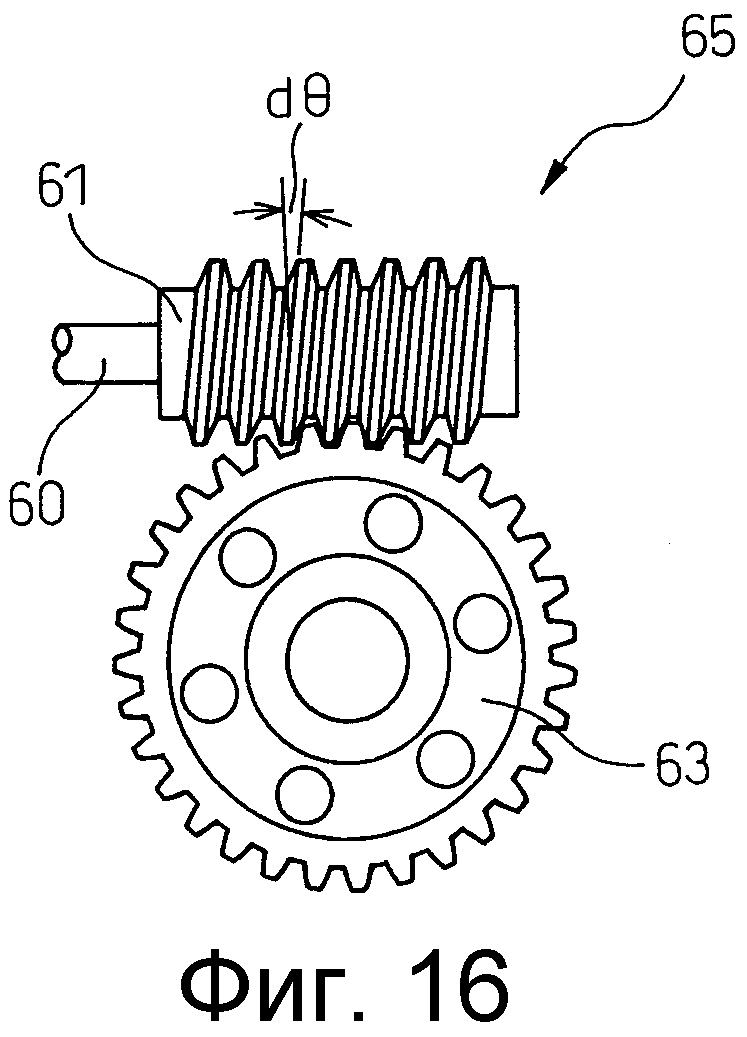

Фиг.16 - изображение, на котором показаны червяк и червячное колесо.

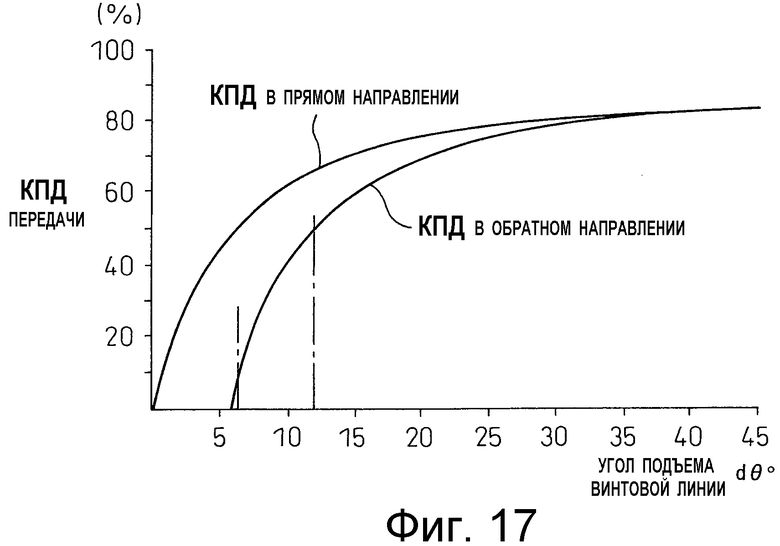

Фиг.17 - изображение, на котором показан КПД передачи.

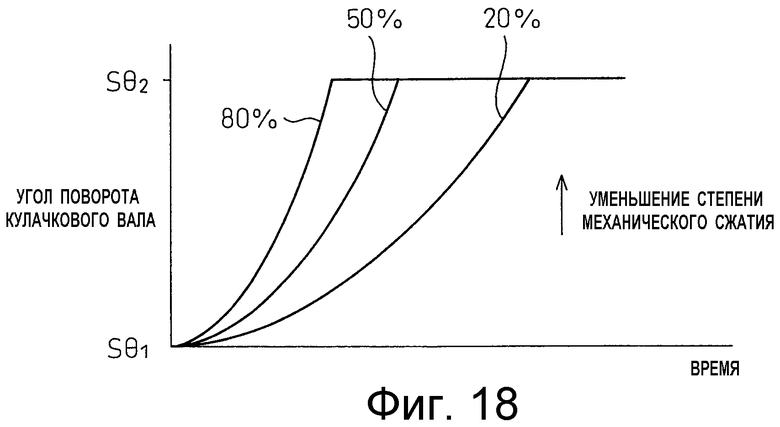

Фиг.18 - изображение, на котором показана скорость изменения угла поворота кулачкового вала.

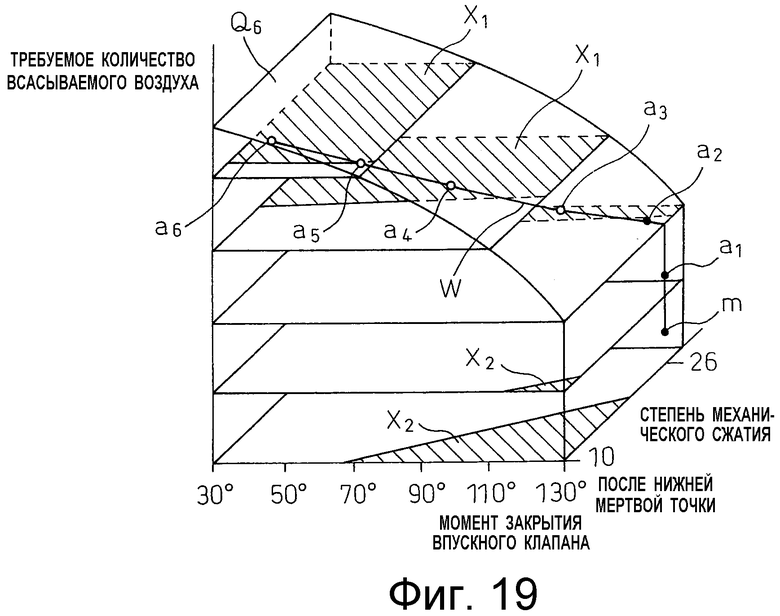

Фиг.19 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

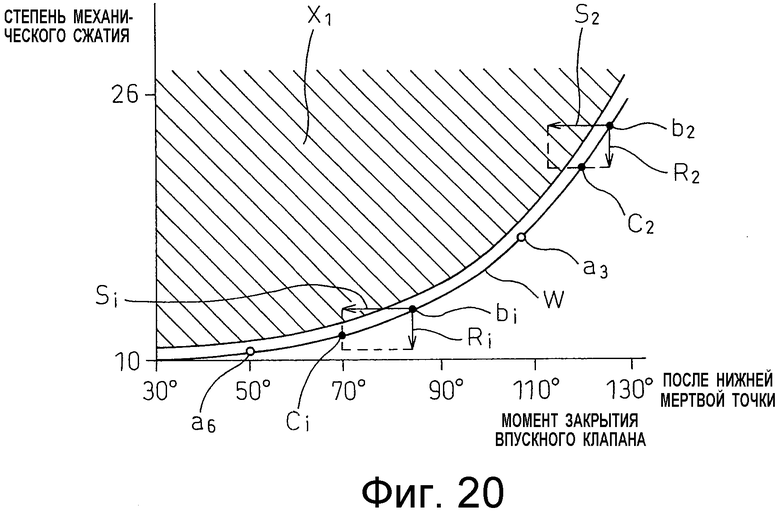

Фиг.20 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

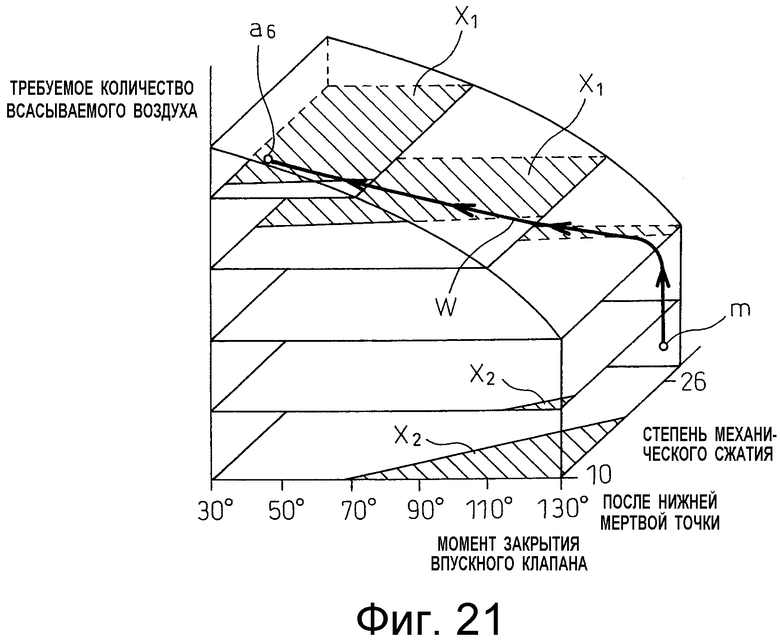

Фиг.21 - изображение, на котором показаны изменения степени механического сжатия, момента закрытия впускного клапана и угла открытия дроссельной заслонки.

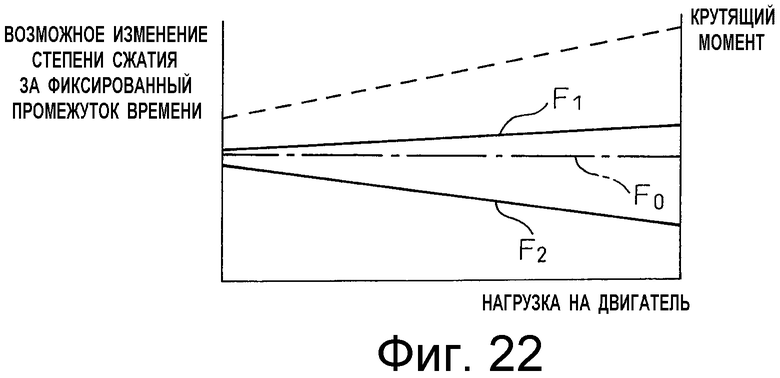

Фиг.22 - изображение, на котором показано возможное изменение степени механического сжатия за фиксированный промежуток времени.

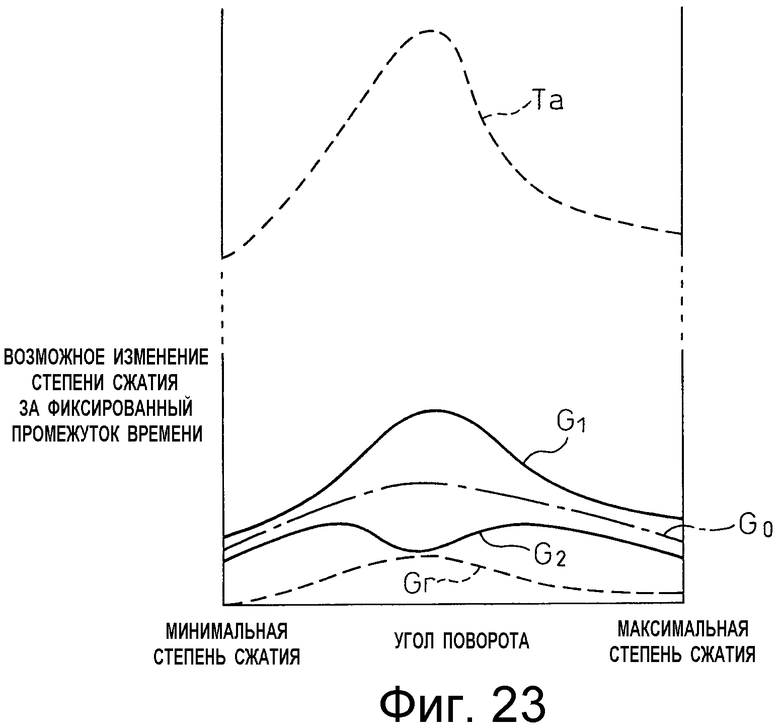

Фиг.23 - изображение, на котором показано возможное изменение степени механического сжатия за фиксированный промежуток времени.

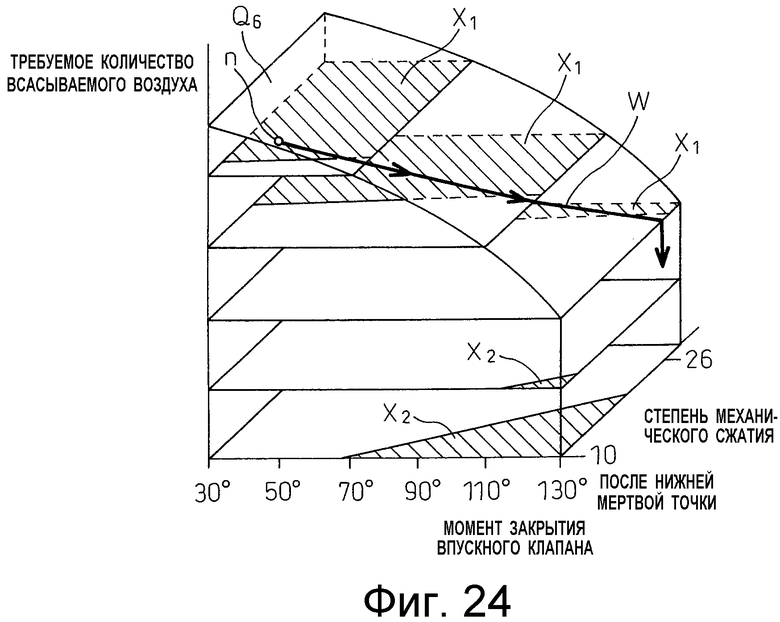

Фиг.24 - изображение, на котором показаны изменения степени механического сжатия, момента закрытия впускного клапана и угла открытия дроссельной заслонки.

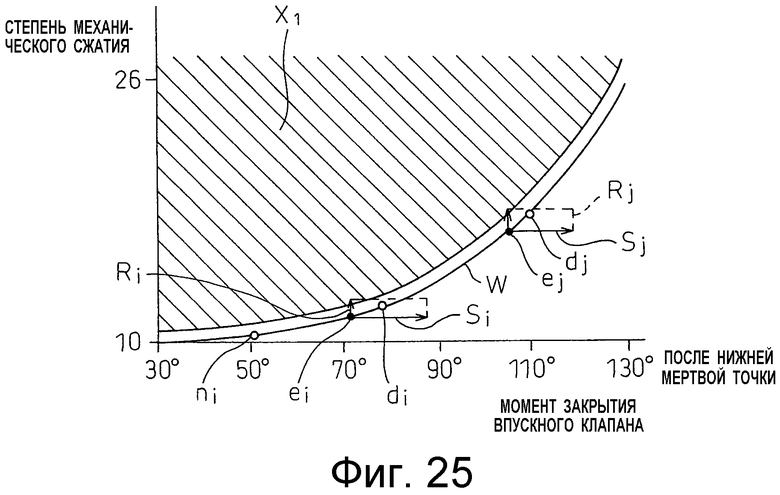

Фиг.25 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

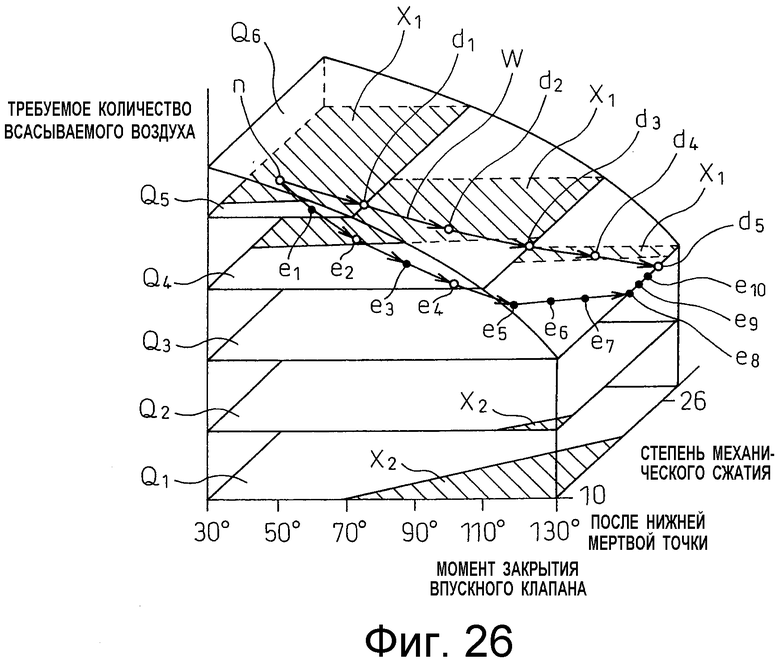

Фиг.26 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

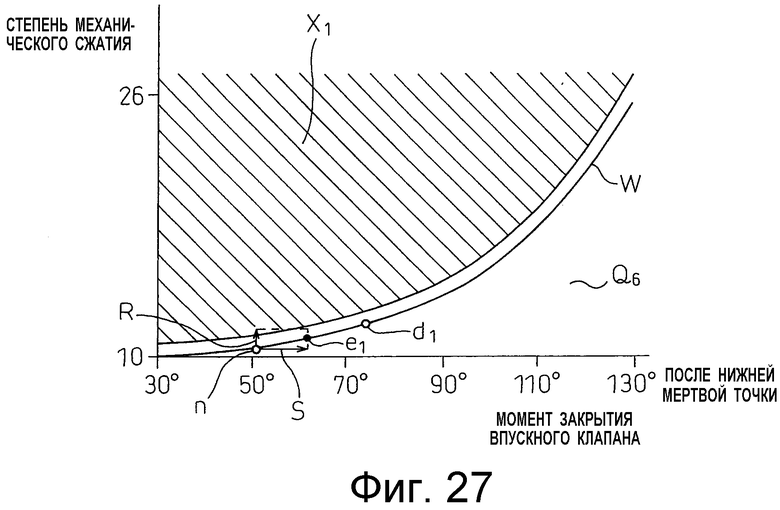

Фиг.27 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

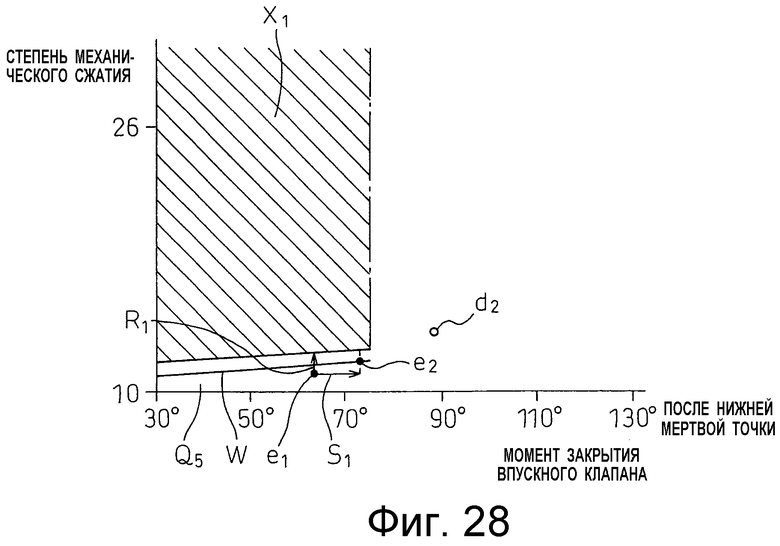

Фиг.28 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

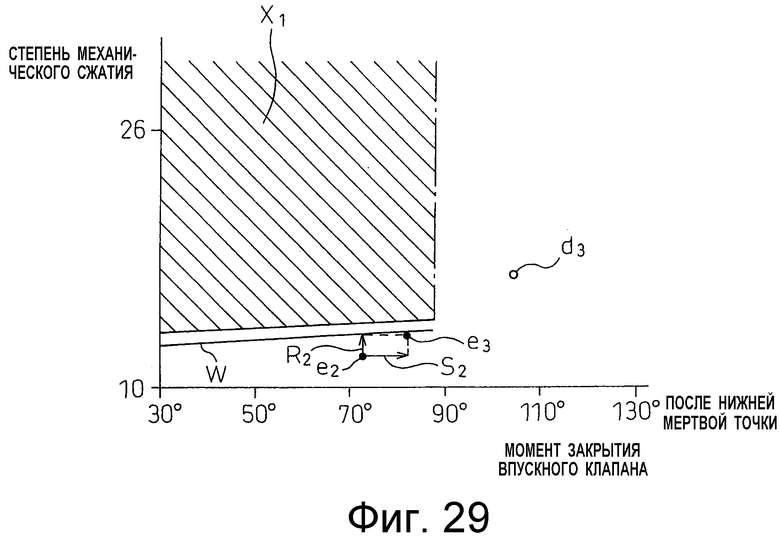

Фиг.29 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

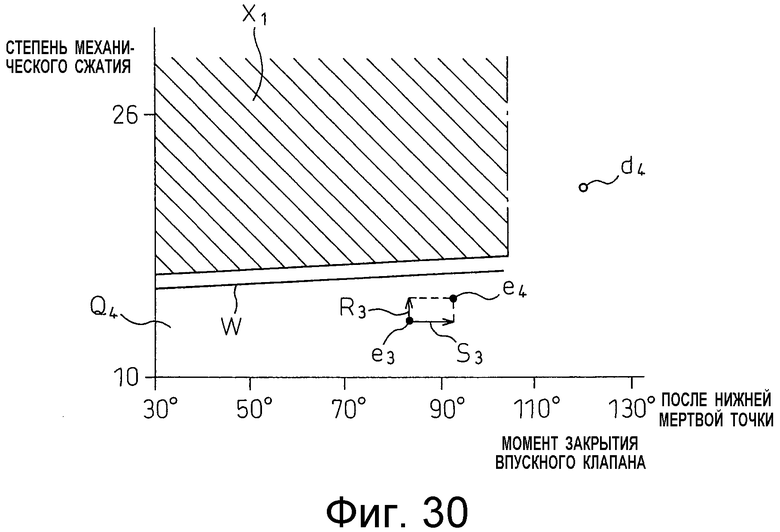

Фиг.30 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

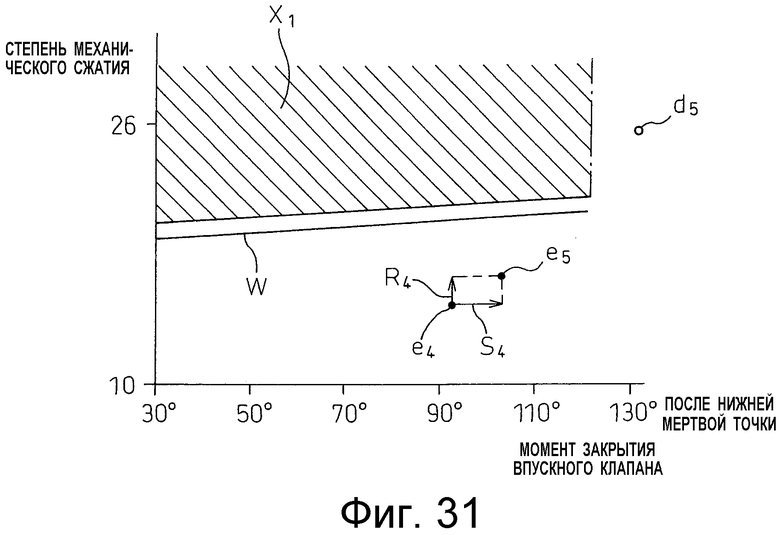

Фиг.31 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

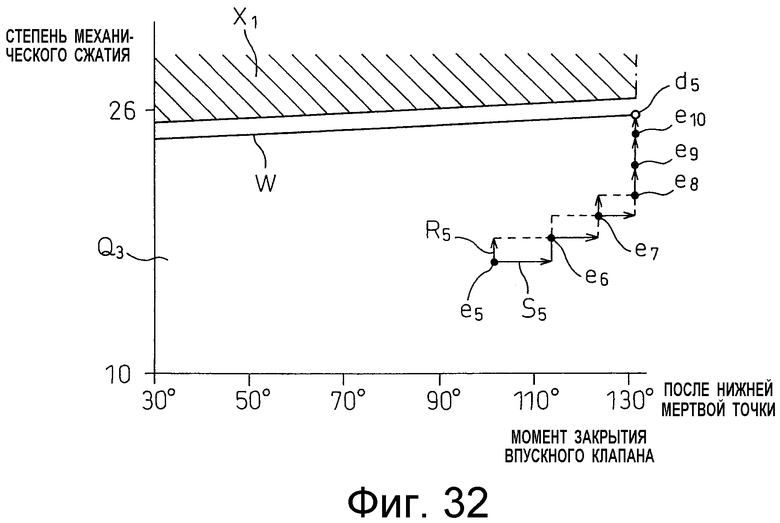

Фиг.32 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

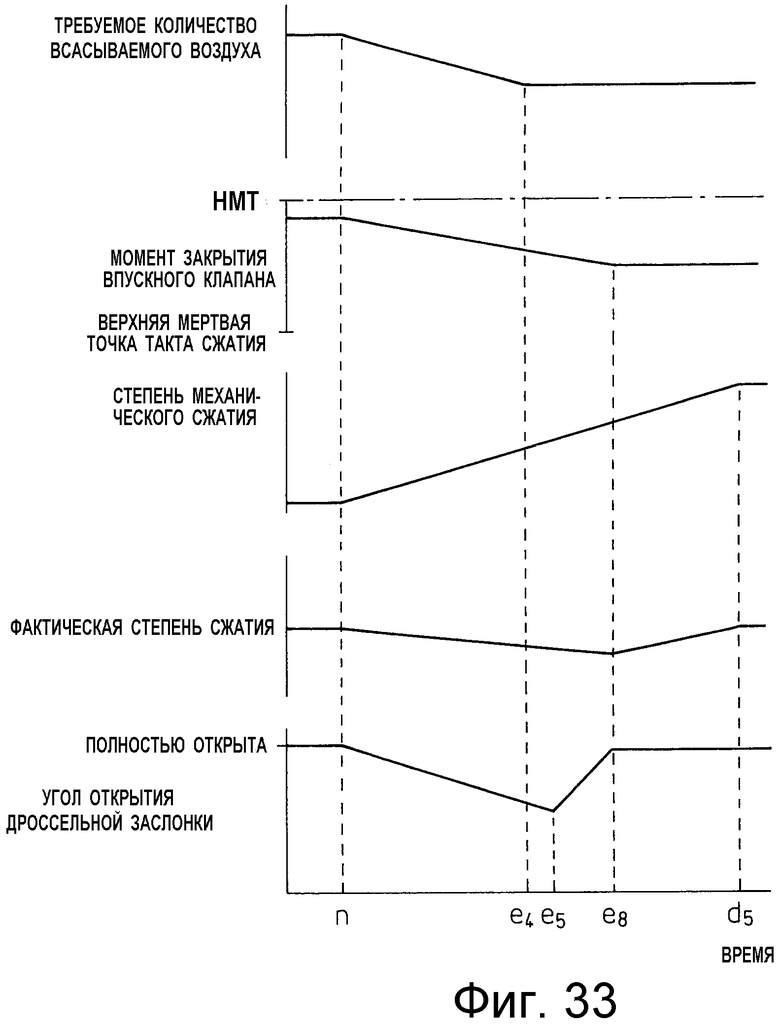

Фиг.33 - временная диаграмма, на которой показаны изменения степени механического сжатия, момента закрытия впускного клапана, угла открытия дроссельной заслонки и т.д.

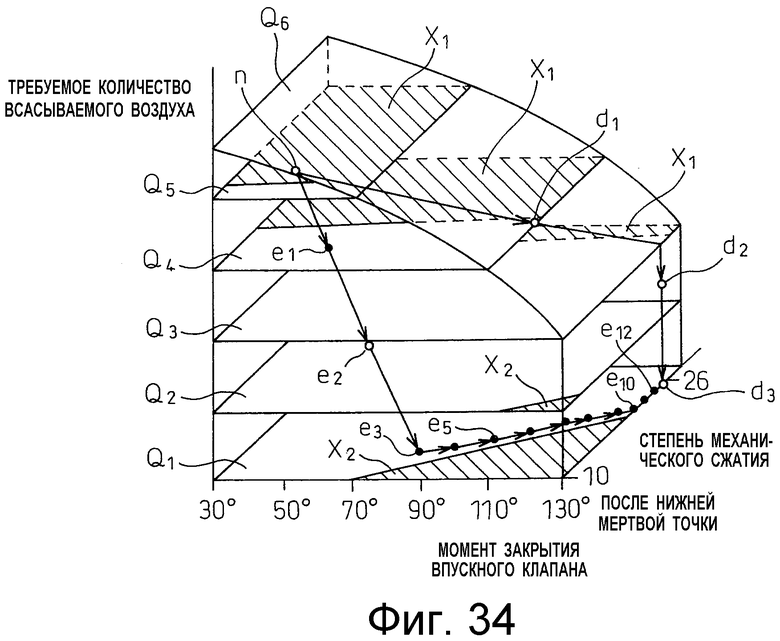

Фиг.34 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

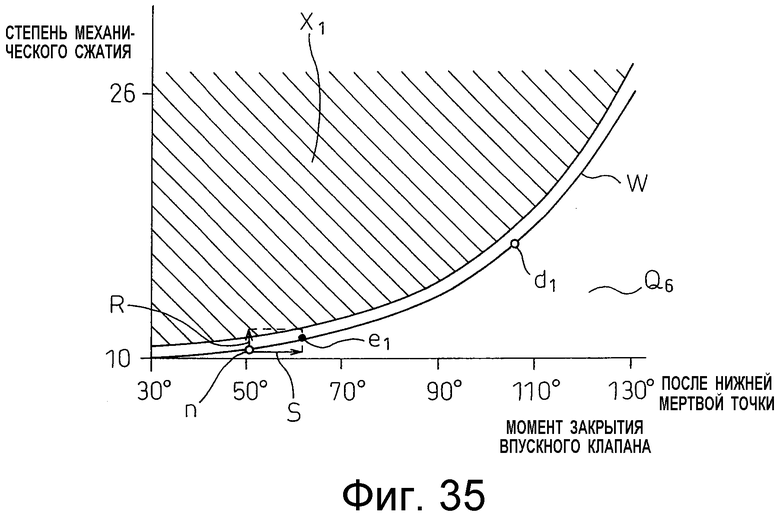

Фиг.35 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

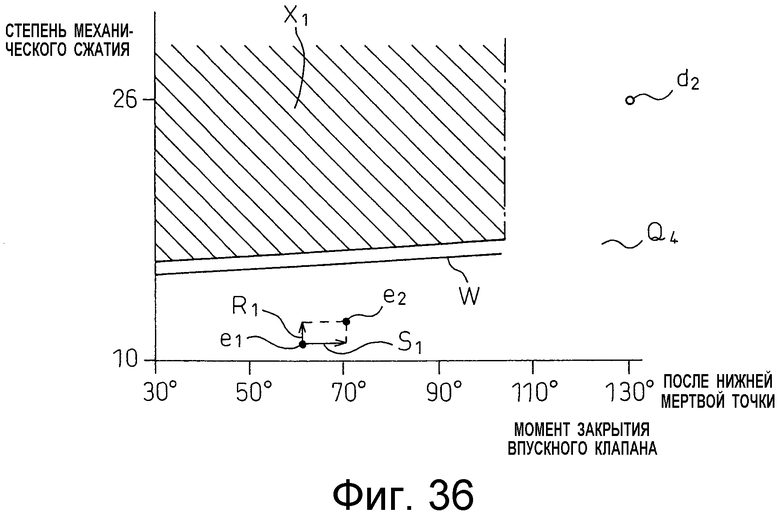

Фиг.36 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

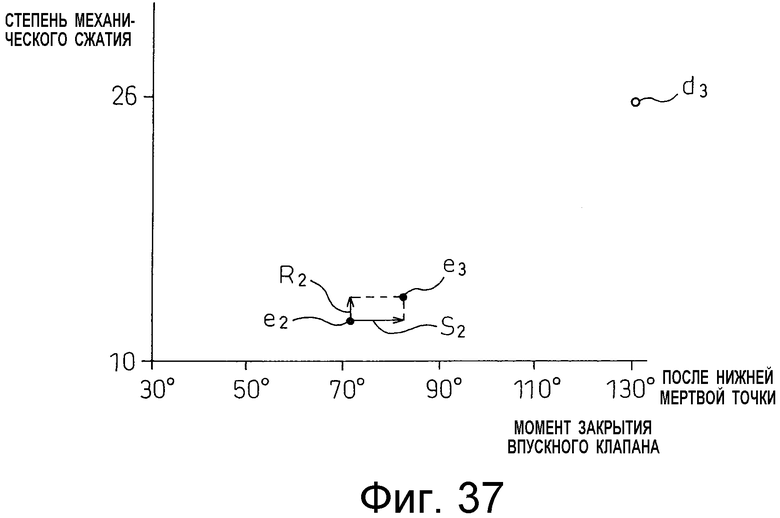

Фиг.37 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

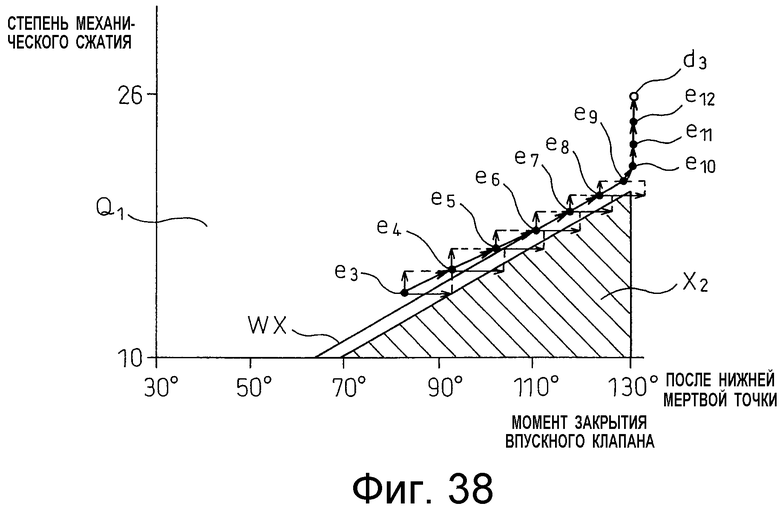

Фиг.38 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

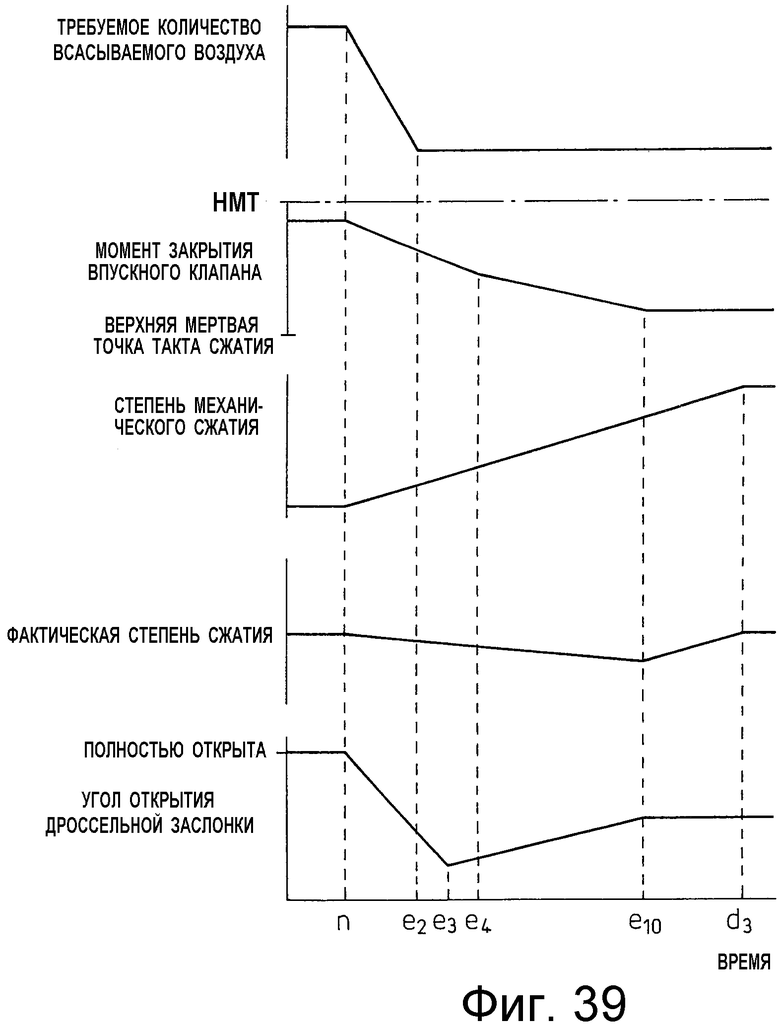

Фиг.39 - временная диаграмма, на которой показаны изменения степени механического сжатия, момента закрытия впускного клапана, угла открытия дроссельной заслонки и т.д.

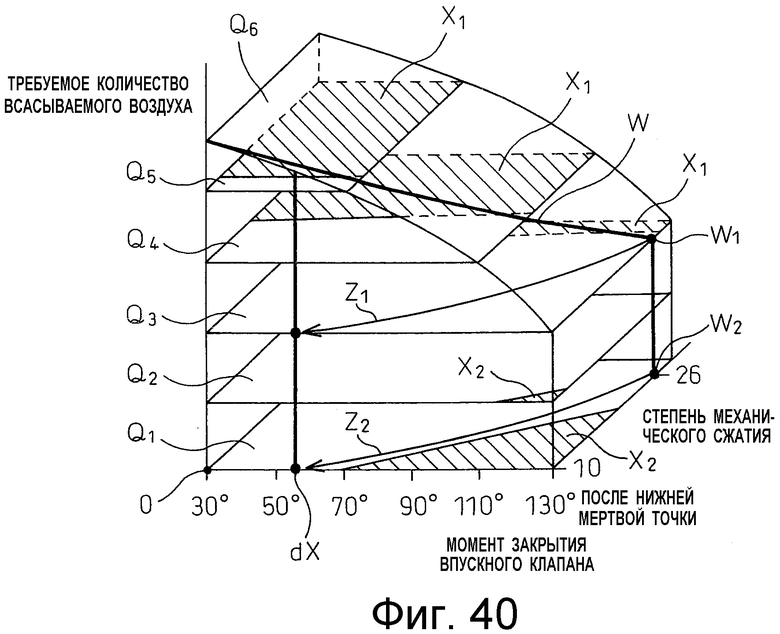

Фиг.40 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

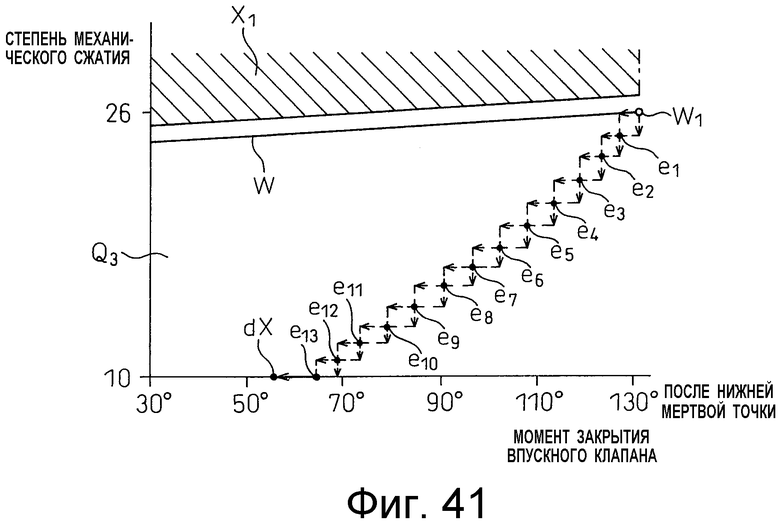

Фиг.41 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

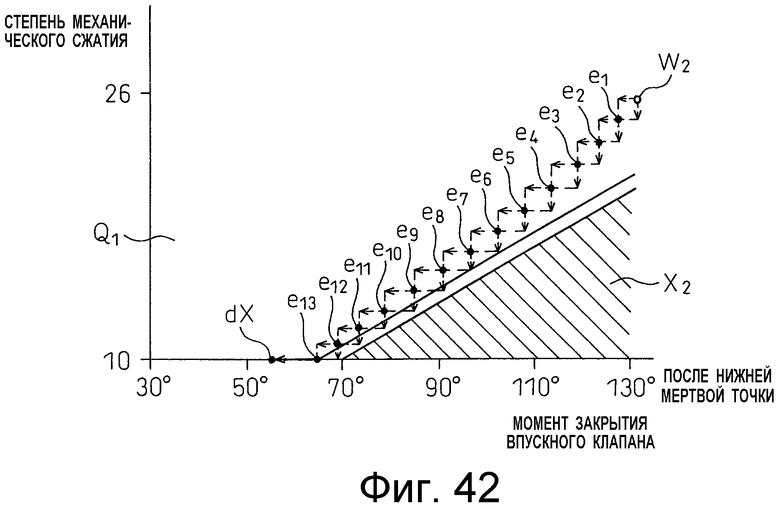

Фиг.42 - изображение, на котором показаны целевая рабочая точка и рабочая точка.

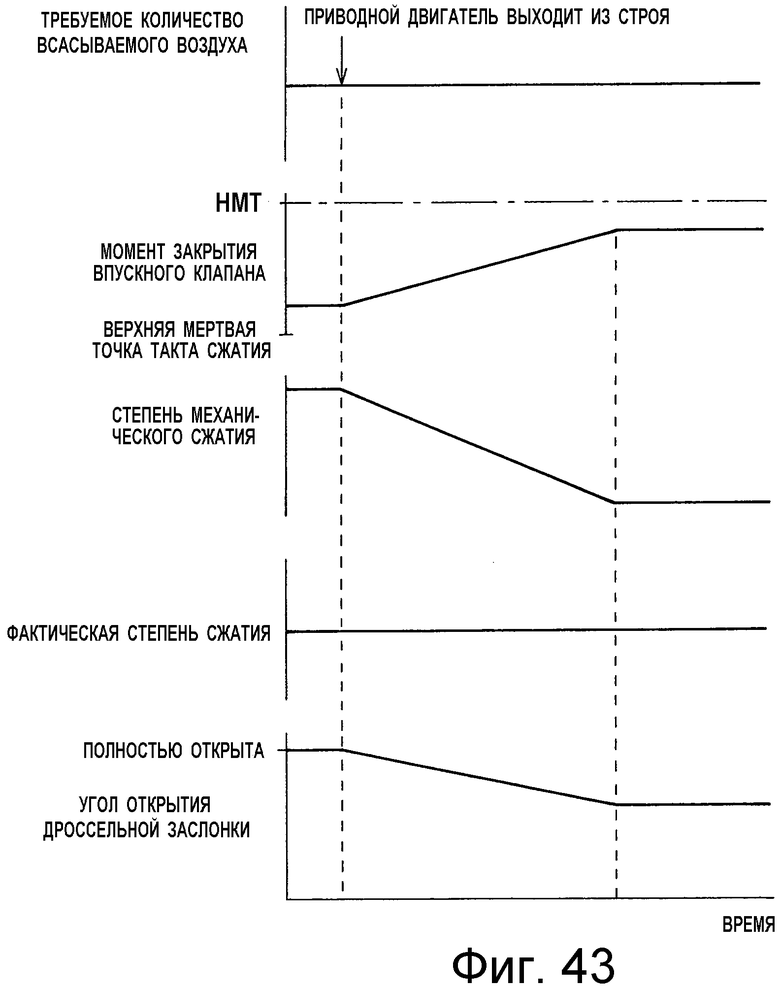

Фиг.43 - временная диаграмма, на которой показаны изменения степени механического сжатия, момента закрытия впускного клапана, угла открытия дроссельной заслонки и т.д.

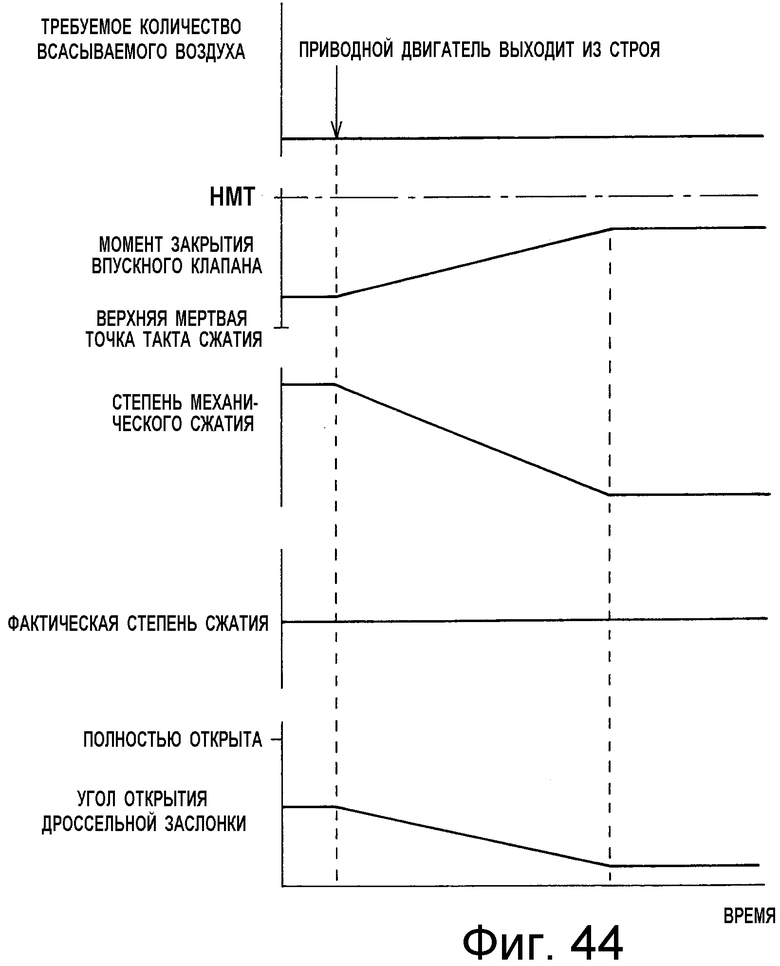

Фиг.44 - временная диаграмма, на которой показаны изменения степени механического сжатия, момента закрытия впускного клапана, угла открытия дроссельной заслонки и т.д.

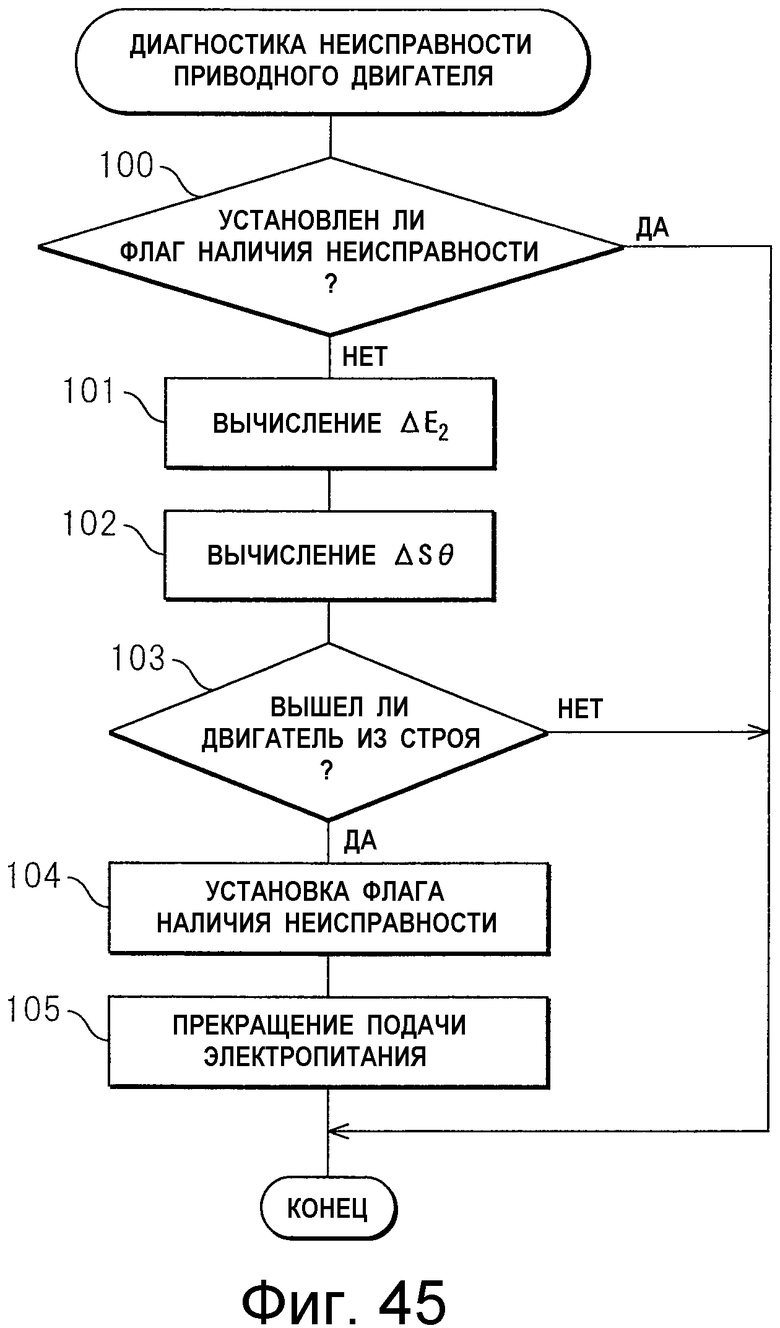

Фиг.45 - схема последовательности операций диагностики неисправности приводного двигателя.

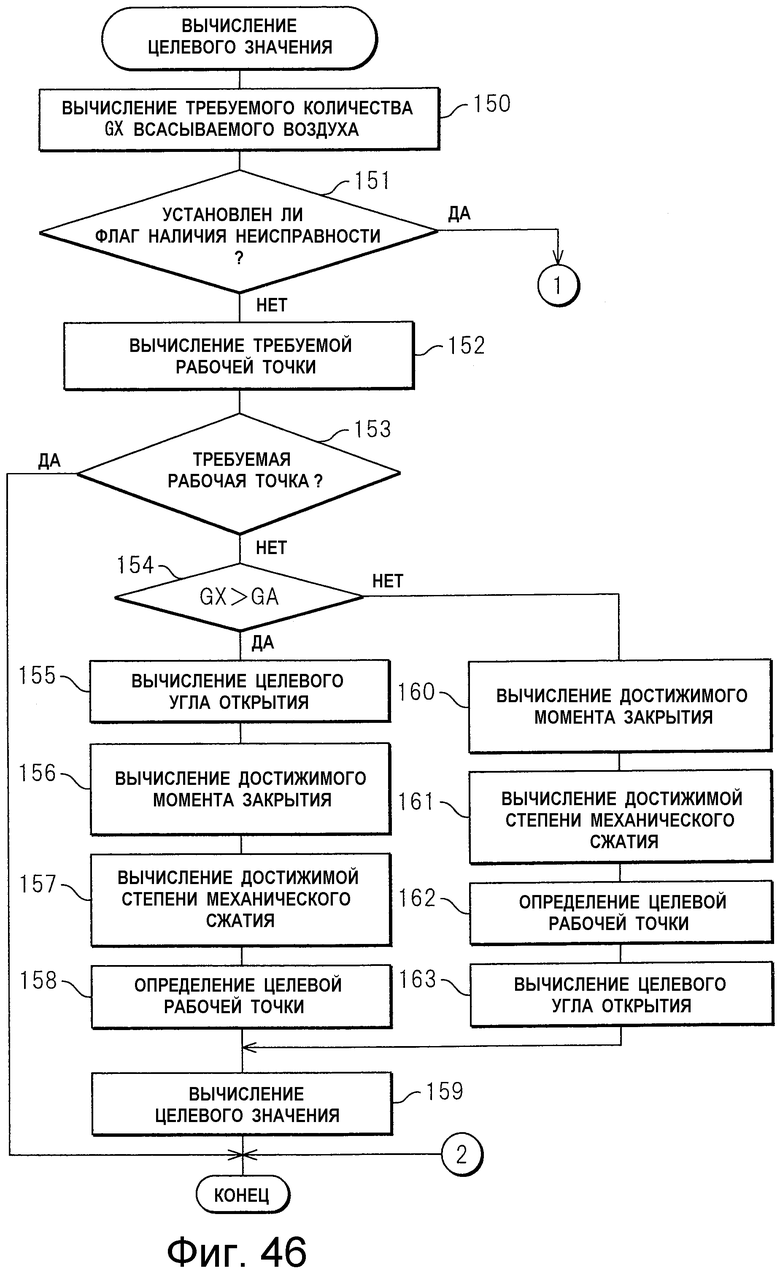

Фиг.46 - схема последовательности операций вычисления целевого значения.

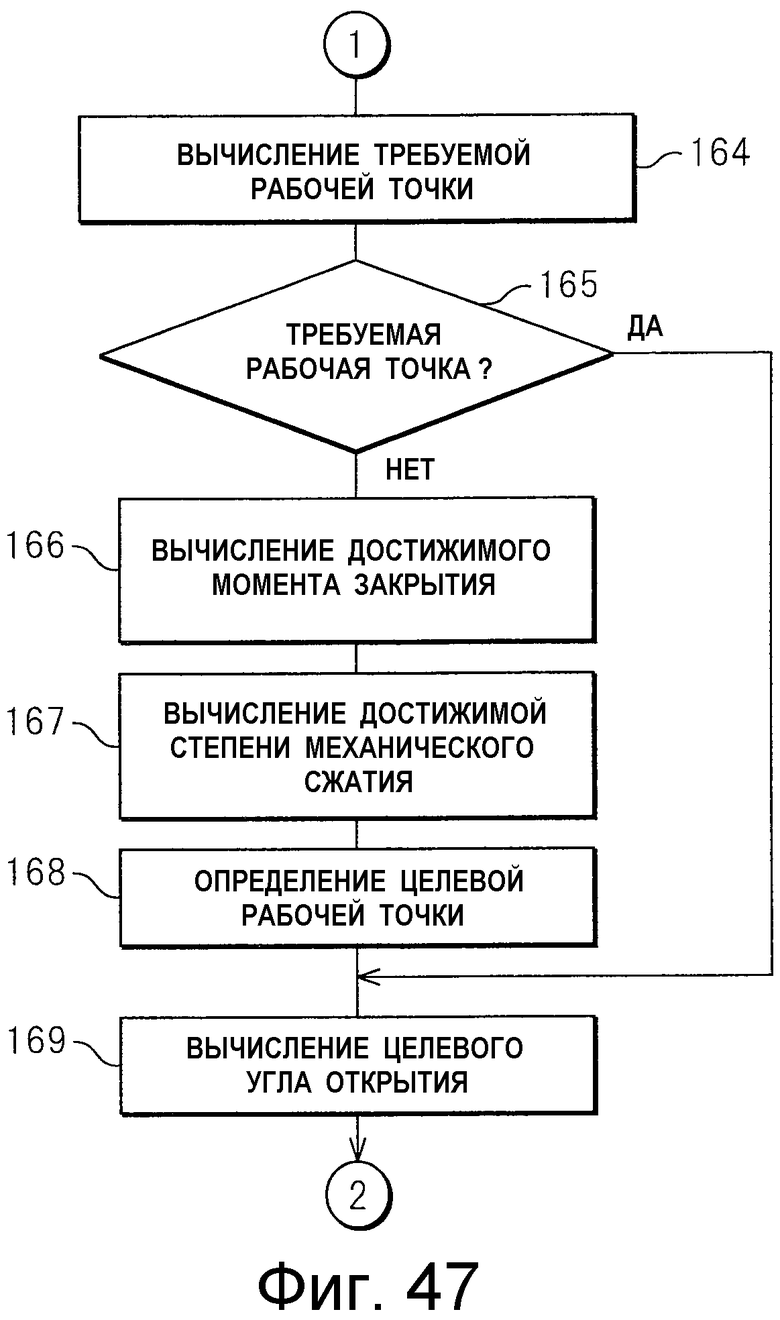

Фиг.47 - схема последовательности операций вычисления целевого значения.

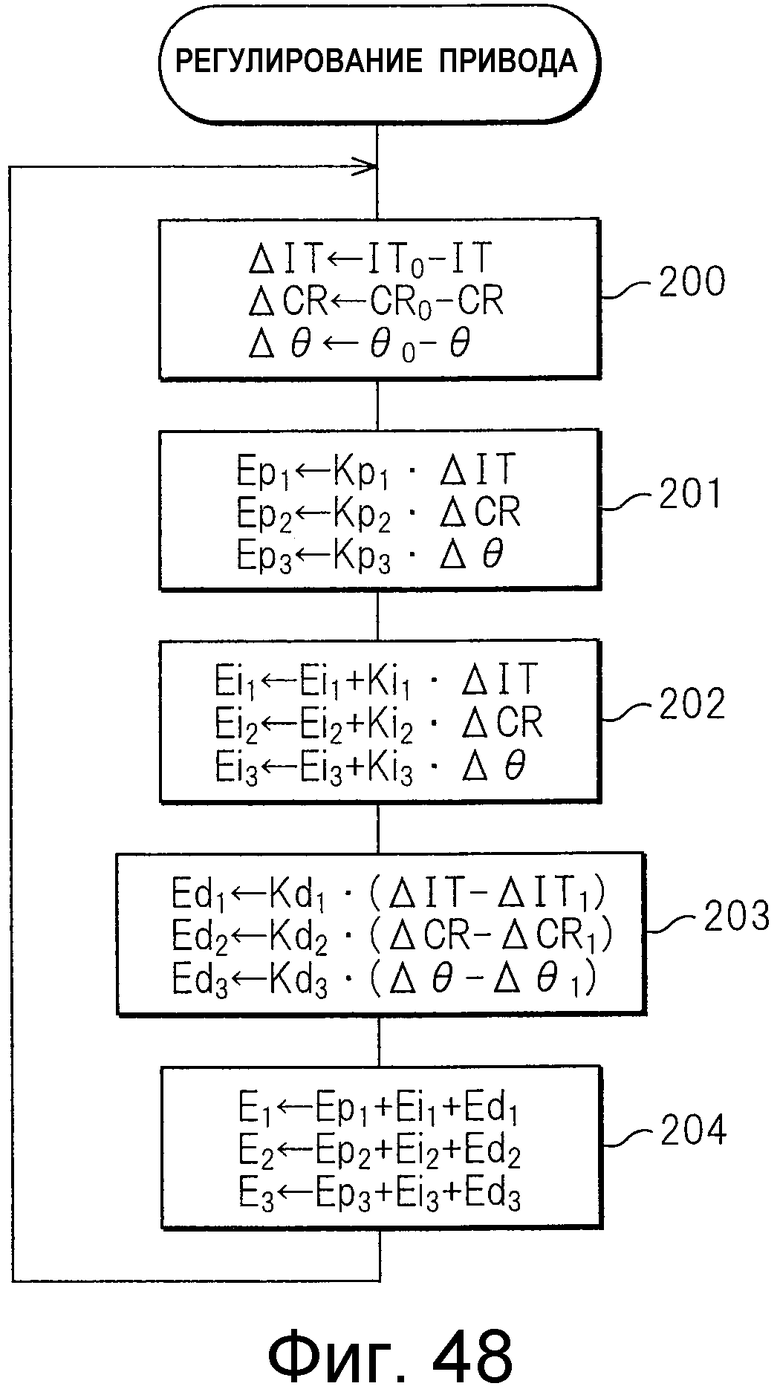

Фиг.48 - схема последовательности операций управления приводом механизма регулирования степени сжатия и т.д.

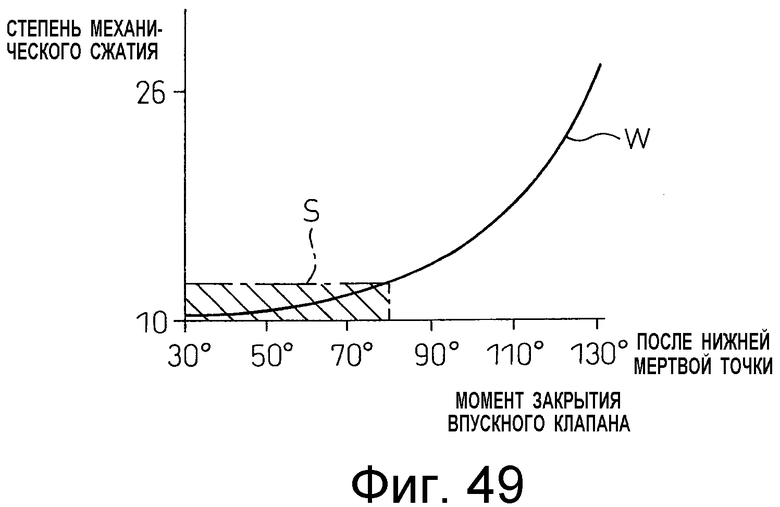

Фиг.49 - изображение для объяснения видоизмененного варианта.

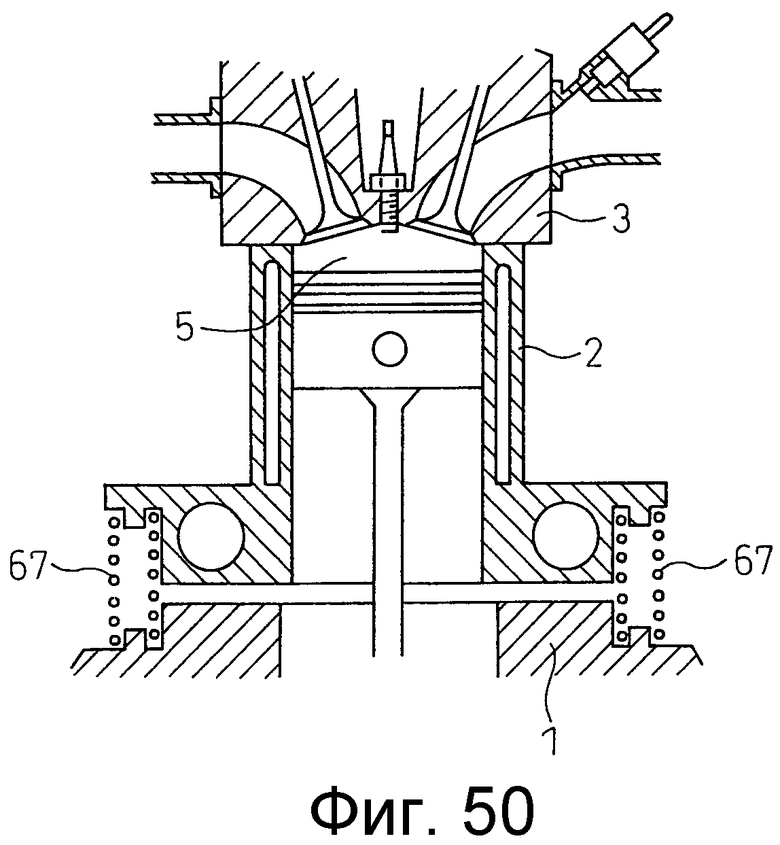

Фиг.50 - вид сбоку в разрезе другого варианта осуществления двигателя внутреннего сгорания.

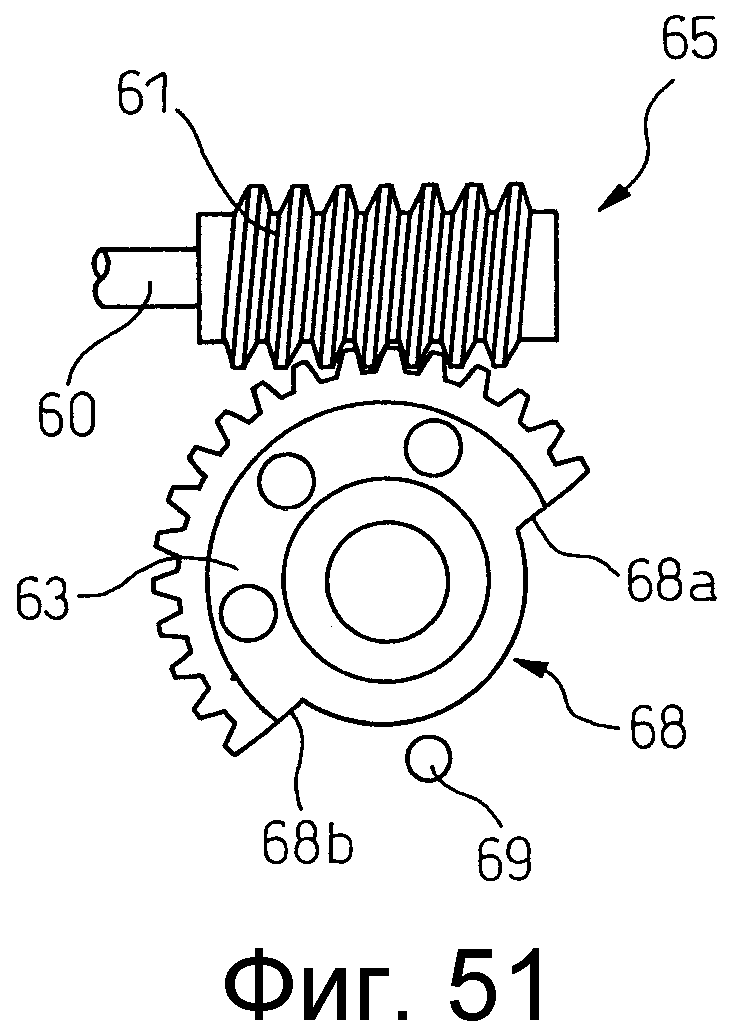

Фиг.51 - изображение, на котором показан другой вариант осуществления червяка и червячного колеса.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг.1 на виде сбоку в разрезе показан двигатель внутреннего сгорания с искровым зажиганием.

Со ссылкой на Фиг.1, номером позиции 1 обозначен картер двигателя, номером позиции 2 обозначен блок цилиндров, номером позиции 3 - головка блока цилиндров, номером позиции 4 - поршень, номером позиции 5 - камера сгорания, номером позиции 6 - свеча зажигания, расположенная сверху в центре камеры 5 сгорания, номером позиции 7 - впускной клапан, номером позиции 8 - впускной канал, номером позиции 9 - выпускной клапан и номером позиции 10 - выпускной канал. Впускной канал 8 соединен через впускной патрубок 11 со сглаживающим ресивером 12, при этом каждый впускной патрубок 11 снабжен топливной форсункой 13 для впрыска топлива в сторону соответствующего впускного канала 8. Следует отметить, что каждая топливная форсунка 13 может быть расположена у каждой камеры 5 сгорания, а не прикреплена к каждому впускному патрубку 11.

Сглаживающий ресивер 12 соединен через канал 14 воздухозаборника с воздушным фильтром 15. Канал 14 воздухозаборника снабжен расположенной внутри него дроссельной заслонкой 17, которую приводит в действие приводной механизм 16, и датчиком 18 массового расхода всасываемого воздуха, в котором используют, например, проволочный нагревательный элемент. С другой стороны выпускной канал 10 соединен через выпускной коллектор 19, например, с каталитическим нейтрализатором 20, содержащим тройной катализатор. Выпускной коллектор 19 имеет расположенный внутри него датчик 21 контроля состава топливной смеси.

С другой стороны, в варианте осуществления изобретения, показанном на Фиг.1, часть, соединяющая картер 1 двигателя и блок 2 цилиндров, снабжена механизмом A регулирования степени сжатия, который может изменять относительные положения картера 1 двигателя и блока 2 цилиндров в осевом направлении цилиндра для изменения объема камеры 5 сгорания, когда поршень 4 находится в верхней мертвой точке такта сжатия, и, кроме того, предусмотрено наличие механизма B изменения момента начала фактического такта сжатия, который может изменять момент начала фактического такта сжатия. Следует отметить, что в варианте осуществления изобретения, который показан на Фиг.1, этот механизм B изменения момента начала фактического такта сжатия состоит из механизма регулирования фаз газораспределения, который может регулировать момент закрытия впускного клапана 7.

Как показано на Фиг.1, картер 1 двигателя и блок 2 цилиндров имеют прикрепленный к ним датчик 22 относительного положения для регистрации относительного взаимного положения между картером 1 двигателя и блоком 2 цилиндров. Из этого датчика 22 относительного положения выведен выходной сигнал, который показывает изменение расстояния между картером 1 двигателя и блоком 2 цилиндров. Кроме того, механизм B регулирования фаз газораспределения имеет прикрепленный к нему датчик 23 момента открытия или закрытия клапана, которое генерирует выходной сигнал, показывающий момент закрытия впускного клапана 7. Привод 16 дроссельной заслонки имеет прикрепленный к нему датчик 24 угла открытия дроссельной заслонки для генерации выходного сигнала, показывающего угол открытия дроссельной заслонки.

Электронный блок 30 управления состоит из цифрового компьютера, который снабжен постоянным запоминающим устройством (ПЗУ) 32, оперативным запоминающим устройством (ОЗУ) 33, центральным процессором (ЦП) 34, портом 35 ввода и портом 36 вывода, которые соединены друг с другом через двунаправленную шину 31. Выходные сигналы с датчика 18 массового расхода всасываемого воздуха, датчика 21 контроля состава топливной смеси, датчика 22 относительного положения, датчика 23 момента открытия или закрытия клапана и датчика 24 угла открытия дроссельной заслонки вводят через соответствующие аналого-цифровые преобразователи 37 в порт 35 ввода. Кроме того, педаль 40 акселератора соединена с датчиком 41 нагрузки, который генерирует выходное напряжение, пропорциональное степени L нажатия на педаль 40 акселератора. Выходное напряжение с датчика 41 нагрузки вводят через соответствующий аналого-цифровой преобразователь 37 в порт 35 ввода. Кроме того, порт 35 ввода соединен с датчиком 42 угла поворота коленчатого вала, который генерирует выходной импульс каждый раз, когда коленчатый вал поворачивается, например, на 30°. С другой стороны, порт 36 вывода соединен через соответствующие схемы 38 возбуждения со свечами 6 зажигания, топливными форсунками 13, приводом 16 дроссельной заслонки, механизмом A регулирования степени сжатия и механизмом B регулирования фаз газораспределения.

На Фиг.2 на виде в перспективе с пространственным разделением деталей показан механизм A регулирования степени сжатия, который показан на Фиг.1, а на Фиг.3 проиллюстрированный двигатель внутреннего сгорания показан на видах сбоку в разрезе. Со ссылкой на Фиг.2, в нижней части двух боковых стенок блока 2 цилиндров сформировано множество выступающих деталей 50, разнесенных друг от друга на определенное расстояние. Каждая выступающая деталь 50 сформирована имеющей круглое отверстие 51 для вставки кулачка. С другой стороны, на верхней поверхности картера 1 двигателя сформировано множество выступающих деталей 52, разнесенных друг от друга на определенное расстояние и вставляющихся между соответствующими выступающими деталями 50. В этих выступающих деталях 52 также выполнены круглые отверстия 53 для вставки кулачков.

Как показано на Фиг.2, предусмотрено наличие двух кулачковых валов 54, 55. Каждый из кулачковых валов 54, 55 имеет закрепленные на нем круглые кулачки 56, выполненные с возможностью вставки в отверстия 53 для вставки кулачков в каждом втором положении с возможностью вращения. Эти круглые кулачки 56 являются соосными с осями вращения кулачковых валов 54, 55. С другой стороны, как показано на Фиг.3, с двух сторон от каждого из круглых кулачков 58 продолжаются эксцентриковые валы 57, расположенные с эксцентриситетом относительно осей вращения кулачковых валов 54, 55. Каждый эксцентриковый вал 57 имеет другие круглые кулачки 56, прикрепленные к нему с эксцентриситетом с возможностью их вращения. Как показано на Фиг.2, эти круглые кулачки 56 расположены с двух сторон каждого из круглых кулачков 58. Эти круглые кулачки 56 вставлены с возможностью их вращения в соответствующие отверстия 53 для вставки кулачков. Кроме того, как показано на Фиг.2, кулачковый вал 55 имеет прикрепленный к нему датчик 25 угла поворота кулачкового вала, который генерирует выходной сигнал, показывающий угол поворота кулачкового вала 55.

Когда круглые кулачки 58, закрепленные на кулачковых валах 54, 55, поворачиваются в противоположных направлениях, показанных стрелками на Фиг.3(A) из положения, показанного на Фиг.3(A), то эксцентриковые валы 57 движутся в различных друг от друга направлениях, вследствие чего круглые кулачки 56 поворачиваются в направлениях, противоположных направлениям поворота круглых кулачков 58 в отверстиях 51 для вставки кулачков. В результате, как показано на Фиг.3(B), положения эксцентриковых валов 57 изменяются с высоких положений до промежуточных положений. Затем, если круглые кулачки 58 поворачивают далее в направлениях, которые показаны стрелками, как показано на Фиг.3(C), то эксцентриковые валы 57 приходят в самые нижние положения.

Следует отметить, что на Фиг.3(A), Фиг.3(B) и Фиг.3(C) показаны взаимные положения центров "a" круглых кулачков 58, центров "b" эксцентриковых валов 5 и центров "c" круглых кулачков 56 в соответствующих состояниях.

Из сравнения Фиг.3(A) и Фиг.3(C) понятно, что относительные положения картера 1 двигателя и блока 2 цилиндров определяются расстоянием между центрами "a" круглых кулачков 58 и центрами "c" круглых кулачков 56. Чем больше расстояние между центрами "a" круглых кулачков 58 и центрами "c" круглых кулачков 56, то тем дальше отходит блок 2 цилиндров от картера 1 двигателя. То есть в механизме A регулирования степени сжатия используют кривошипно-рычажный механизм, в котором используют вращающиеся кулачки для изменения относительных положений картера 1 двигателя и блока 2 цилиндров. Если блок 2 цилиндров отходит от картера 1 двигателя, то объем камеры 5 сгорания, когда поршень 4 расположен в верхней мертвой точке такта сжатия, увеличивается, следовательно, объем камеры 5 сгорания может быть изменен путем поворота кулачковых валов 54, 55, когда поршень 4 расположен в верхней мертвой точке такта сжатия.

Как показано на Фиг.2, для приведения кулачковых валов 54, 55 во вращение в противоположных направлениях вал приводного двигателя 59 снабжен двумя червячными колесами 61, 62 с противоположными направлениями резьбы. Шестерни 63, 64, входящие в зацепление с этими червячными колесами 61, 62, прикреплены к концам кулачковых валов 54, 55. Выяснено, что если приводной двигатель 59 приводят в действие в соответствии с выходным сигналом из электронного блока 30 управления, то вращательное усилие приводного двигателя 59 передается через червяки 61, 62 и червячные колеса 63, 64 на кулачковые валы 54, 55 и, следовательно, червяк 61 и червячное колесо 63, и червяк 62 и червячное колесо 64 образуют передаточные механизмы 65, 66 для передачи вращательного усилия приводного двигателя 59 на соответствующие кулачковые валы 54, 55. В варианте осуществления изобретения, который показан на Фиг.2, за счет приводного двигателя 59 объем камеры 5 сгорания, когда поршень 4 находится в верхней мертвой точке такта сжатия, сделан изменяемым в широких пределах.

С другой стороны, на Фиг.4 показан механизм B регулирования фаз газораспределения, прикрепленный к кулачковому валу 70 для привода впускного клапана 7, который показан на Фиг.1. Со ссылкой на Фиг.4, этот механизм B регулирования фаз газораспределения снабжен зубчатым шкивом 71, выполненным с возможностью его вращения коленчатым валом двигателя через зубчатый ремень привода газораспределительного механизма в направлении стрелки, цилиндрическим корпусом 72, который вращается вместе с зубчатым шкивом 71, валом 73, выполненным с возможностью вращаться вместе с кулачковым валом 70 и поворачиваться относительно цилиндрического корпуса 72, множеством перегородок 74, продолжающихся от внутренней окружности цилиндрического корпуса 72 до внешней окружности вала 73, и лопатками 75, продолжающимися между перегородками 74 от внешней окружности вала 73 до внутренней окружности цилиндрического корпуса 72, и при этом, с двух сторон лопаток 75 сформированы гидравлические камеры 76, использующиеся для опережения, и гидравлические камеры 77, использующиеся для запаздывания.

Подачу рабочего масла в гидравлические камеры 76, 77 регулирует клапан 78 регулировки подачи рабочего масла. Этот клапан 78 регулировки подачи рабочего масла снабжен отверстиями 79, 80 гидравлической системы, которые соединены с гидравлическими камерами 76, 77, отверстием 82 для подачи рабочего масла, нагнетаемого из гидравлического насоса 81, парой дренажных отверстий 83, 84 и золотниковым клапаном 85 для управления подсоединением и отсоединением отверстий 79, 80, 82, 83, 84.

Как показано на Фиг.4, для изменения фазы кулачков кулачкового вала 70, используемого для привода впускных клапанов, в сторону опережения золотниковый клапан 85 перемещают вправо, рабочее масло, подаваемое из отверстия 82 для подачи, подается через отверстие 79 гидравлической системы в гидравлические камеры 76, использующиеся для опережения, и рабочее масло в гидравлических камерах 77, использующихся для запаздывания, выпускается из дренажного отверстия 84. В этот момент вал 73 поворачивается относительно цилиндрического корпуса 72 в направлении стрелки.

В отличие от этого, как показано на Фиг.4, для изменения фазы кулачков кулачкового вала 70, используемого для привода впускных клапанов, в сторону запаздывания золотниковый клапан 85 перемещают влево, рабочее масло, подаваемое из отверстия 82 для подачи, подают через отверстие 80 гидравлической системы в гидравлические камеры 77, использующиеся для запаздывания, и рабочее масло в гидравлических камерах 76, использующихся для опережения, выпускается из дренажного отверстия 83. В этот момент вал 73 поворачивается относительно цилиндрического корпуса 72 в направлении, противоположном стрелкам.

Когда вал 73 поворачивается относительно цилиндрического корпуса 72, то если золотниковый клапан 85 возвращается в нейтральное положение, показанное на Фиг.4, операция относительного поворота вала 73 завершается, и в это время вал 73 удерживается в этом относительном угловом положении. Следовательно, можно использовать механизм B регулирования фаз газораспределения для смещения фазы кулачка кулачкового вала 70, используемого для привода впускных клапанов, в сторону опережения или запаздывания в точности на желательную величину.

На Фиг.5 сплошной линией показан тот момент времени, когда механизмом B регулирования фаз газораспределения создано наибольшее опережение фазы кулачка кулачкового вала 70, используемого для привода впускных клапанов, тогда как пунктирной линией показан тот момент времени, когда фаза кулачка кулачкового вала 70, используемого для привода впускных клапанов, максимально смещена в сторону запаздывания. Следовательно, промежуток времени, в течение которого впускной клапан 7 является открытым, может быть свободно установлен в интервале между границей, показанной на Фиг.5 сплошной линией, и границей, показанной пунктирной линией. Следовательно, момент закрытия впускного клапана 7 также может быть установлен соответствующим любому углу поворота коленчатого вала в интервале, который показан на Фиг.5 стрелкой C.

Механизм B регулирования фаз газораспределения, который показан на Фиг.1 и Фиг.4, является лишь одним из примеров. Например, может использоваться механизм регулирования фаз газораспределения, который удерживает момент открытия впускного клапана постоянным, позволяя при этом изменять только лишь момент закрытия впускного клапана, или иные механизмы регулирования фаз газораспределения различных типов и т.д.

Ниже будет объяснен смысл терминов, использованных в данной заявке на изобретение, со ссылкой на Фиг.6. Следует отметить, что на Фиг.6(A), Фиг.6(B) и Фиг.6(C) в пояснительных целях показан двигатель, в котором объем камер сгорания составляет 50 мл (миллилитров), а рабочий объем цилиндра составляет 500 мл. На этих Фиг.6(A), Фиг.6(B) и Фиг.6(C) объем камеры сгорания представляет собой объем камеры сгорания, когда поршень находится в верхней мертвой точке такта сжатия.

На Фиг.6(A) объяснен смысл термина "степень механического сжатия". "Степень механического сжатия" - это величина, определяемая механически рабочим объемом цилиндра во время такта сжатия и объемом камеры сгорания. Эта степень механического сжатия выражается следующим соотношением: (объем камеры сгорания + рабочий объем цилиндра)/объем камеры сгорания. В примере, показанном на Фиг.6(A), эта степень механического сжатия становится равной (50 мл + 500 мл)/50 мл = 11.

На Фиг.6(B) объяснен смысл термина "фактическая степень сгорания". "Фактическая степень сгорания" - это величина, определяемая фактическим рабочим объемом цилиндра с момента фактического начала такта сжатия, до того момента, когда поршень дошел до верхней мертвой точки, и объемом камеры сгорания. Эта фактическая степень сгорания выражается следующим соотношением: (объем камеры сгорания + фактический рабочий объем цилиндра)/объем камеры сгорания. То есть, как показано на Фиг.6(B), даже если поршень начинает подниматься вверх в такте сжатия, сжатия не происходит, пока открыт впускной клапан. Фактически такт сжатия начинается после закрытия впускного клапана. Поэтому, как следует из вышеизложенного, фактическая степень сгорания выражается с использованием фактического рабочего объема цилиндра. В примере, показанном на Фиг.6(B), фактическая степень сгорания становится равной (50 мл + 450 мл)/50 мл = 10.

На Фиг.6(C) объяснен смысл термина "степень расширения". "Степень расширения" - это величина, которую определяют исходя из рабочего объема цилиндра во время такта расширения и объема камеры сгорания. Эта степень расширения выражается следующим образом: (объем камеры сгорания + рабочий объем цилиндра)/объем камеры сгорания. В примере, показанном на Фиг.6(C), эта степень расширения становится равной (50 мл + 500 мл)/50 мл = 11.

Ниже будет объяснен цикл со сверхвысокой степенью расширения, который используется в настоящем изобретении, со ссылкой на Фиг.7 и 8. Следует отметить, что на Фиг.7 показано соотношение между теоретическим тепловым КПД и степенью расширения, тогда как на Фиг.8 показано сравнение между обычным циклом и циклом со сверхвысокой степенью расширения, используемым в настоящем изобретении избирательно в соответствии с нагрузкой.

На Фиг.8(A) показан обычный цикл, при котором впускной клапан закрывается вблизи нижней мертвой точки и такт сжатия поршнем начинается, по существу, вблизи нижней мертвой точки такта сжатия. В примере, показанном на этом Фиг.8(A), точно так же, как и в примерах, показанных на Фиг.6(A), Фиг.6(B) и Фиг.6(C), объем камеры сгорания также составляет 50 мл, и рабочий объем цилиндра поршня составляет 500 мл. Из Фиг.8(A) понятно, что при обычном цикле степень механического сжатия (50 мл + 500 мл)/50 мл = 11, что фактическая степень сгорания также приблизительно равна 11, и что степень расширения также становится равной (50 мл + 500 мл)/50 мл = 11. То есть в обычном двигателе внутреннего сгорания степень механического сжатия, фактическая степень сгорания и степень расширения становятся, по существу, равными.

На Фиг.7 сплошной линией показано изменение теоретического теплового КПД в том случае, когда фактическая степень сгорания и степень расширения, по существу, равны, то есть в обычном цикле. В этом случае выяснено следующее: чем большей является степень расширения, то есть чем выше фактическая степень сгорания, то тем более высоким является теоретический тепловой КПД. Поэтому при обычном цикле для повышения теоретического теплового КПД необходимо повысить фактическую степень сгорания. Однако из-за ограничений, связанных с возникновением детонации во время работы двигателя при высокой нагрузке, фактическая степень сгорания может быть повышена, максимум, только лишь до, приблизительно, 12, соответственно, при обычном цикле теоретический тепловой КПД не может быть сделан достаточно высоким.

С другой стороны, с учетом этой ситуации, был исследован способ повышения теоретического теплового КПД с проведением строгих различий между степенью механического сжатия и фактической степенью сгорания, и в результате было установлено, что при теоретическом тепловом КПД степень расширения является доминирующей, а фактическая степень сгорания вообще сильно не влияет на теоретический тепловой КПД. То есть при повышении фактической степени сгорания сила взрыва увеличивается, но сжатие требует больших затрат энергии, соответственно, даже при повышении фактической степени сгорания теоретический тепловой КПД вообще не будет сильно увеличиваться.

В отличие от этого, если увеличить степень расширения, то чем длительнее промежуток времени, в течение которого действует сила, давящая на поршень вниз во время такта расширения, тем более длительным является тот промежуток времени, в течение которого поршень сообщает вращательное усилие коленчатому валу. Следовательно, чем более высокой сделана степень расширения, тем более высоким становится теоретический тепловой КПД. Пунктирной линией ε=10 на Фиг.7 показан теоретический тепловой КПД при установлении неизменной фактической степени сгорания, равной 10, и повышении в этом состоянии степени расширения. Таким образом, выяснено, что степень увеличения теоретического теплового КПД при повышении степени расширения в состоянии, в котором фактическая степень ε сгорания удерживается низкой, и степень увеличения теоретического теплового КПД в том случае, когда фактическая степень сгорания увеличивается вместе с увеличением степени расширения, что показано на Фиг.7 сплошной линией, не сильно отличаются друг от друга.

Если таким способом удерживать низкую фактическую степень сгорания, то детонация не будет возникать, следовательно, при повышении степени расширения в том состоянии, когда фактическая степень сгорания удерживается низкой, можно предотвратить возникновение детонации и можно сильно повысить теоретический тепловой КПД. На Фиг.8(B) показан пример случая, в котором используют механизм A регулирования степени сжатия и механизм B регулирования фаз газораспределения для поддержания низкой фактической степени сгорания и для повышения степени расширения.

Со ссылкой на Фиг.8(B), в этом примере использован механизм A регулирования степени сжатия для уменьшения объема камеры сгорания с 50 мл до 20 мл. С другой стороны, использован механизм B регулирования фаз газораспределения для смещения момента закрытия впускного клапана в сторону запаздывания до тех пор, пока фактический рабочий объем цилиндра не изменится с 500 мл до 200 мл. В результате, в этом примере фактическая степень сгорания становится равной (20 мл + 200 мл)/20 мл = 11, и степень расширения становится равной (20 мл + 500 мл)/20 мл = 26. Как объяснено выше, в обычном цикле, показанном на Фиг.8(A), фактическая степень сгорания равна приблизительно 11, а степень расширения равна 11. По сравнению с этим случаем, в случае, показанном на Фиг.8 (B), понятно, что только степень расширения повысилась до 26. Именно поэтому такой цикл именуют "циклом со сверхвысокой степенью расширения".

Вообще говоря, в двигателе внутреннего сгорания чем более низкой является нагрузка на двигатель, тем ниже тепловой КПД, следовательно, для повышения теплового КПД во время эксплуатации транспортного средства, то есть для повышения топливной экономичности, возникает необходимость повышения теплового КПД во время работы двигателя с низкой нагрузкой. С другой стороны, в цикле со сверхвысокой степенью расширения, показанном на Фиг.8(B), фактический рабочий объем цилиндра во время такта сжатия сделан меньшим, вследствие чего количество всасываемого воздуха, которое может быть засосано в камеру 5 сгорания, становится меньшим, следовательно, этот цикл со сверхвысокой степенью расширения может использоваться только тогда, когда нагрузка на двигатель является относительно низкой. Следовательно, в настоящем изобретении во время работы двигателя с низкой нагрузкой используется цикл со сверхвысокой степенью расширения, показанный на Фиг.8(B), тогда как во время работы двигателя с высокой нагрузкой используется обычный цикл, показанный на Фиг.8(A).

Ниже будет объяснено управление работой в целом со ссылкой на Фиг.9.

На Фиг.9 показаны изменения количества всасываемого воздуха, момента закрытия впускного клапана, степени механического сжатия, степени расширения, фактической степени сгорания и угла открытия дроссельной заслонки 17, а также нагрузки на двигатель на определенной частоте вращения двигателя. Следует отметить, что на Фиг.9 показан случай, в котором среднее соотношение компонентов топливной смеси в камере 5 сгорания регулируют с использованием обратной связи до достижения стехиометрического соотношения компонентов топливной смеси на основании выходного сигнала с датчика 21 контроля состава топливной смеси, чтобы тройной катализатор в каталитическом нейтрализаторе 20 мог одновременно уменьшать содержание несгоревших HC, CO и NOx в выхлопном газе.

Теперь, как объяснено выше, во время работы двигателя с высокой нагрузкой выполняется обычный цикл, показанный на Фиг.8 (A). Следовательно, как показано на Фиг.9, в этот момент времени степень механического сжатия сделана низкой, вследствие чего степень расширения становится низкой и, как показано на Фиг.9 сплошной линией, момент закрытия впускного клапана 7 является смещенным в сторону опережения, что показано на Фиг.5 сплошной линией. Кроме того, в этот момент времени количество всасываемого воздуха является большим. В этот момент времени угол открытия дроссельной заслонки 17 удерживается таким, что она является полностью открытой, вследствие чего насосные потери становятся равными нулю.

С другой стороны, если нагрузка на двигатель снижается, что показано на Фиг.9 сплошной линией, то вместе с этим момент закрытия впускного клапана 7 смещают в сторону запаздывания для уменьшения количества всасываемого воздуха. Кроме того, в этот момент времени, как показано на Фиг.9, степень механического сжатия увеличивают, поскольку нагрузка на двигатель становится более низкой, удерживая фактическую степень сгорания, по существу, постоянной. Следовательно, при уменьшении нагрузки на двигатель степень расширения также увеличивают. Также следует отметить, что в этот момент времени дроссельную заслонку 17 удерживают в полностью открытом положении, следовательно, количество всасываемого воздуха, подаваемого в камеру 5 сгорания, регулируют не дроссельной заслонкой 17, а путем изменения момента закрытия впускного клапана 7.

Таким образом, когда нагрузка на двигатель становится более низкой по сравнению с состоянием работы двигателя при высокой нагрузке, степень механического сжатия увеличивают, поскольку количество всасываемого воздуха уменьшается при, по существу, постоянной фактической степени сгорания. То есть объем камеры 5 сгорания, когда поршень 4 дошел до верхней мертвой точки такта сжатия, сделан уменьшающимся пропорционально уменьшению количества всасываемого воздуха. Следовательно, объем камеры 5 сгорания, когда поршень 4 дошел до верхней мертвой точки такта сжатия, изменяется пропорционально количеству всасываемого воздуха. Следует отметить, что в этот момент времени в примере, который показан на Фиг.9, соотношение компонентов топливной смеси в камере 5 сгорания становится равным стехиометрическому соотношению компонентов топливной смеси, вследствие чего объем камеры 5 сгорания, когда поршень 4 дошел до верхней мертвой точки такта сжатия, изменяется пропорционально количеству топлива.

Если нагрузка на двигатель становится еще более низкой, то степень механического сжатия продолжается увеличиваться. Когда нагрузка на двигатель падает до средней нагрузки L1, весьма близкой к низкой нагрузке, степень механического сжатия достигает предельной степени механического сжатия, которая является конструктивным пределом для камеры 5 сгорания. В области нагрузки более низкой, чем нагрузка L1 на двигатель, когда степень механического сжатия достигает предельной степени механического сжатия, степень механического сжатия удерживают равной предельной степени механического сжатия. Следовательно, во время работы двигателя со средней нагрузкой на стороне низкой нагрузки и во время работы двигателя с низкой нагрузкой, то есть при работе двигателя на стороне низкой нагрузки, степень механического сжатия становится максимальной, и степень расширения также становится максимальной. Иными словами, в настоящем изобретении для получения максимальной степени расширения во время работы двигателя с низкой нагрузкой степень механического сжатия сделана максимальной.

С другой стороны, в варианте осуществления изобретения, показанном на Фиг.9, если нагрузка на двигатель падает до L1, то момент закрытия впускного клапана 7 становится равным предельному значению момента закрытия, что обеспечивает возможность регулировать количество всасываемого воздуха, подаваемого в камеру 5 сгорания. Если момент закрытия впускного клапана 7 достигает предельного значения момента закрытия в области более низкой нагрузки, чем нагрузка L1 на двигатель, когда момент закрытия впускного клапана 7 достигает предельного значения момента закрытия, момент закрытия впускного клапана 7 удерживают равным предельному значению момента закрытия.

Если момент закрытия впускного клапана 7 удерживают равным предельному значению момента закрытия, то количество всасываемого воздуха больше не может быть отрегулировано путем изменения момента закрытия впускного клапана 7. В варианте осуществления изобретения, показанном на Фиг.9, в этот момент времени, то есть в области меньшей нагрузки, чем нагрузка L1 на двигатель, когда момент закрытия впускного клапана 7 достигает предельного значения момента закрытия, для регулирования количества всасываемого воздуха, подаваемого в камеру 5 сгорания, используют дроссельную заслонку 17, и угол открытия дроссельной заслонки 17 уменьшают при уменьшении нагрузки на двигатель.

С другой стороны, как показано на Фиг.9 пунктирной линией, регулировать количество всасываемого воздуха вне зависимости от дроссельной заслонки 17 также можно путем смещения момента закрытия впускного клапана 7 в сторону опережения при уменьшении нагрузки на двигатель. Следовательно, если выражено, что этот вариант осуществления настоящего изобретения охватывает оба случая: случай, который показан сплошной линией, и случай, который показан на Фиг.9 пунктирной линией, при уменьшении нагрузки на двигатель, то момент закрытия впускного клапана 7 смещают в направление от нижней мертвой точки BDC такта впуска до предельного значения момента закрытия при L1, при котором можно регулировать количество всасываемого воздуха, подаваемое в камеру сгорания. Таким образом, количество всасываемого воздуха можно регулировать путем изменения момента закрытия впускного клапана 7, что показано на Фиг.9 сплошной линией, и можно регулировать путем его изменения так, как также показано пунктирной линией, но ниже в качестве примера для настоящего изобретения будет объяснен случай изменения момента закрытия впускного клапана 7, показанного на Фиг.9 сплошной линией.

В этом отношении, как объяснено выше, в цикле со сверхвысокой степенью расширения, который показан на Фиг.8(B), степень расширения сделана равной 26. Чем выше эта степень расширения, тем лучше, но как понятно из Фиг.7, даже при пригодном для практического использования нижнем предельном значении фактической степени ε сжатия, равном 5, если же она равна 20 или является более высокой, то может быть получен значительно более высокий теоретический тепловой КПД. Следовательно, в настоящем изобретении, механизм A регулирования степени сжатия выполнен с возможностью увеличения степени расширения до 20 или выше.

Ниже, со ссылкой на Фиг.10-12, будет приведено объяснение запрещенных зон и опорной линии рабочих режимов для степени механического сжатия и момента закрытия впускного клапана.

На Фиг.10 показано количество всасываемого воздуха, необходимое для получения требуемой нагрузки на двигатель, то есть требуемое количество всасываемого воздуха, степень механического сжатия и момент закрытия впускного клапана. Следует отметить, что на Фиг.10, требуемое количество всасываемого воздуха увеличивается по мере удаления от начала координат 0, тогда как степень механического сжатия увеличивается по мере удаления от начала координат 0. Кроме того, на Фиг.10 момент закрытия впускного клапана выражен углом поворота коленчатого вала после нижней мертвой точки (ABDC) такта впуска. Следовательно, смещение момента закрытия впускного клапана в сторону запаздывания увеличивают по мере удаления от начала координат 0.

С другой стороны, на Фиг.10 Q1, Q2, Q3, Q4 и Q5 выражают плоскости эквивалентного количества всасываемого воздуха, тогда как Q6 выражает плоскость полного открытия дроссельной заслонки, где дроссельная заслонка 17 является полностью открытой. Из Фиг.10 понятно, что эта плоскость Q6 полного открытия дроссельной заслонки состоит из выгнутой вверх криволинейной поверхности. В области ниже этой плоскости Q6 полного открытия дроссельной заслонки угол открытия дроссельной заслонки становится все меньшим по мере спуска вниз.

Области, которые обозначены на Фиг.10 штриховкой, представляют собой запрещенные зоны на плоскостях Q1, Q2, Q3, Q4 и Q5 эквивалентного количества всасываемого воздуха. С другой стороны, на Фиг.11 показан вид сверху на Фиг.10, на Фиг.12(A) показана левая поверхность S1, изображенная на Фиг.10, на виде в направлении стрелки, а на Фиг.12(B) показана правая поверхность S2, изображенная на Фиг.10, на виде в направлении стрелки. Области, обозначенные на этих Фиг.11, Фиг.12(A) и Фиг.12(B) штриховкой, также представляют собой запрещенные зоны.

Из Фиг.10, Фиг.11 и Фиг.12(A) и Фиг.12(B) понятно, что запрещенные зоны продолжаются в трех измерениях, и, кроме того, запрещенные зоны состоят из двух областей: области X1 на стороне высокой нагрузки и области X2 на стороне низкой нагрузки. Следует отметить следующее: из Фиг.10, Фиг.11, Фиг.12(A) и Фиг.12(B) понятно, что запрещенная зона X1 на стороне высокой нагрузки сформирована на той стороне, где требуемое количество всасываемого воздуха является большим, момент закрытия впускного клапана находится на той стороне, где он смещен в сторону опережения, и степень механического сжатия является высокой, тогда как запрещенная зона X2 на стороне низкой нагрузки сформирована на той стороне, где требуемое количество всасываемого воздуха является малым, момент закрытия впускного клапана находится на той стороне, где он смещен в сторону запаздывания, и степень механического сжатия является низкой.

Итак, на Фиг.9 показаны соотношения межу моментом закрытия впускного клапана, степенью механического сжатия, фактической степенью сжатия и углом открытия дроссельной заслонки, которые дают минимальный расход топлива для требуемого количества всасываемого воздуха, и линия W, удовлетворяющая этим соотношениям, показана на Фиг.10 и 11 сплошной линией. Из Фиг.10 понятно, что эта линия W продолжается на плоскости Q6 полного открытия дроссельной заслонки на стороне большего количества всасываемого воздуха от плоскости Q3 эквивалентного количества всасываемого воздуха и продолжается на правой боковой поверхности S2 со стороны меньшего количества всасываемого воздуха от плоскости Q3 эквивалентного количества всасываемого воздуха. Эта плоскость Q3 эквивалентного количества всасываемого воздуха соответствует нагрузке L1 из Фиг.9.

То есть на Фиг.9 в области более высокой нагрузки на двигатель, чем L1, чем выше нагрузка на двигатель, то есть чем больше растет требуемое количество всасываемого воздуха, то тем большее смещение имеет момент закрытия впускного клапана в сторону опережения в состоянии, когда дроссельная заслонка 17 удерживается полностью открытой. В этот момент времени степень механического сжатия уменьшают, чтобы фактическая степень сжатия была постоянной, чем больше увеличивается требуемое количество всасываемого воздуха. В этот момент времени соотношение между степенью механического сжатия и моментом закрытия впускного клапана выражено линией W на плоскости Q6 широко открытой дроссельной заслонки, которая показана на Фиг.10. То есть, как показано на Фиг.10, на стороне большего количества всасываемого воздуха относительно плоскости Q3 эквивалентного количества всасываемого воздуха, чем больше увеличивается требуемое количество всасываемого воздуха, тем большим является смещение момента закрытия впускного клапана в сторону опережения в состоянии, в котором дроссельная заслонка 17 удерживается широко открытой. В этот момент времени степень механического сжатия уменьшают, поскольку увеличивается требуемое количество всасываемого воздуха, поэтому фактическая степень сжатия становится постоянной.

С другой стороны, на Фиг.9 в области более низкой нагрузки на двигатель, чем L1, степень механического сжатия и момент закрытия впускного клапана удерживают постоянными. Чем меньше нагрузка на двигатель, то есть чем в большей степени уменьшается требуемое количество всасываемого воздуха, то тем в большей степени уменьшают угол открытия дроссельной заслонки 17. В этот момент времени соотношение между степенью механического сжатия и моментом закрытия впускного клапана выражается линией W на правой боковой поверхности S2, показанной на Фиг.10. То есть, как показано на Фиг.10, на стороне меньшего количества всасываемого воздуха относительно плоскости Q3 эквивалентного количества всасываемого воздуха степень механического сжатия и момент закрытия впускного клапана удерживают постоянными, и чем меньше нагрузка на двигатель, то есть, чем в большей степени уменьшается требуемое количество всасываемого воздуха, то тем в большей степени уменьшают угол открытия дроссельной заслонки 17.

В настоящем описании линию, которой соответствуют степень механического сжатия и момент закрытия впускного клапана при изменении требуемого количества всасываемого воздуха, именуют "линией рабочих режимов". В частности, линию W, которая показана на Фиг.10, именуют "опорной линией рабочих режимов". Следует отметить следующее: как объяснено выше, опорная линия рабочих режимов представляет собой линию рабочих режимов с минимальным расходом топлива, которая дает минимальный расход топлива.

Как объяснено выше, на опорной линии W рабочих режимов фактическая степень сжатия сделана постоянной. Фактическая степень сжатия не связана с углом открытия дроссельной заслонки 17 и определяется только лишь степенью механического сжатия и моментом закрытия впускного клапана. Соответственно, на Фиг.10 фактическая степень сжатия становится одинаковой на криволинейной плоскости, проходящей через опорную линию W рабочих режимов и продолжающейся в вертикальном направлении. В этом случае на стороне высокой степени механического сжатия относительно этой криволинейной плоскости фактическая степень сжатия становится более высокой, тогда как на стороне низкой степени механического сжатия относительно этой криволинейной плоскости фактическая степень сжатия становится более низкой. То есть запрещенная зона X1 на стороне высокой нагрузки расположена в области более высокой фактической степени сжатия, чем фактическая степень сжатия на опорной линии W рабочих режимов, тогда как запрещенная зона X2 на стороне низкой нагрузки расположена в области более низкой фактической степени сжатия, чем фактическая степень сжатия на опорной линии W рабочих режимов.

Итак, при повышении фактической степени сжатия для экономии расхода топлива происходит детонация. При смещении момента зажигания в сторону запаздывания для предотвращения детонации сгорание становится неустойчивым, и возникают флуктуации крутящего момента. Запрещенная зона X1 на стороне высокой нагрузки представляет собой рабочую зону, где возникают такие флуктуации крутящего момента. Следовательно, во время работы двигателя необходимо, чтобы режим работы двигателя не попадал в рабочую зону, которая вызывает такие флуктуации крутящего момента. С другой стороны, если количество всасываемого воздуха мало, и фактическая степень сжатия становится низкой, то это затрудняет сгорание. Если угол открытия дроссельной заслонки 17 становится малым, и давление в конце такта сжатия становится низким, то сгорание ухудшается, и возникают флуктуации крутящего момента. Запрещенная зона X2 на стороне низкой нагрузки представляет собой рабочую зону, в которой возникают такие флуктуации крутящего момента. Следовательно, во время работы двигателя также необходимо предотвращать попадание режима работы двигателя в эту рабочую зону.

С другой стороны, чем выше фактическая степень сжатия, тем в большей степени улучшается топливная экономичность. Следовательно, линия рабочих режимов с минимальным расходом топлива, которая дает оптимальную топливную экономичность, не вызывая детонации или флуктуаций крутящего момента, продолжается за пределами запрещенной зоны X1 на стороне высокой нагрузки вдоль внешних границ запрещенной зоны X1 на стороне высокой нагрузки, что показано линией W на Фиг.10 и Фиг.11. Как объяснено выше, в этом варианте осуществления настоящего изобретения этой линией рабочих режимов с минимальным расходом топлива при сгорании сделана опорная линия W рабочих режимов. По существу, степень механического сжатия, момент закрытия впускного клапана и угол открытия дроссельной заслонки 17 регулируют в соответствии с требуемым количеством всасываемого воздуха, чтобы рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана перемещалась по этой основной линии W рабочих режимов. Следует отметить, что текущую рабочую точку постоянно регистрируют датчик 22 относительного положения, датчик 23 момента открытия или закрытия клапана и датчик 24 угла открытия дроссельной заслонки.

Ниже, со ссылкой на Фиг.13-18, будет объяснен случай, в котором во время работы двигателя выходит из строя приводной двигатель 59 механизма A регулирования степени сжатия, то есть случая, в котором механизм A регулирования степени сжатия выходит из строя. Следует отметить следующее: если приводной двигатель 59 выходит из строя, то приводной двигатель 59 больше не может использоваться для регулирования степени механического сжатия, следовательно, в этом варианте осуществления настоящего изобретения, если приводной двигатель 59 выходит из строя, то подачу электропитания к приводному двигателю 59 прекращают.

Сначала, со ссылкой на Фиг.13 и 14, на которых показаны изображения, аналогичные изображениям, показанным на Фиг.10 и 11, будут объяснены проблемы и предпочтительный способ изменения степени механического сжатия и момента закрытия впускного клапана при выходе из строя приводного двигателя 59. На Фиг.13 и 14 показаны два следующих случая: случай, в котором приводной двигатель 59 выходит из строя тогда, когда степень механического сжатия и момент закрытия впускного клапана находятся в точке W1 на опорной линии W рабочих режимов, и случай, в котором приводной двигатель 59 выходит из строя тогда, когда степень механического сжатия и момент закрытия впускного клапана находятся в точке W2 на опорной линии W рабочих режимов, то есть случаи, в которых приводной двигатель 49 выходит из строя тогда, когда степень механического сжатия является высокой и момент закрытия впускного клапана смещен в сторону запаздывания.

Итак, предполагают, что приводной двигатель 59 выходит из строя тогда, когда степень механического сжатия и момент закрытия впускного клапана находятся в точке W1 на опорной линии W рабочих режимов. Если в этот момент времени предпринята попытка удержания степени механического сжатия равной высокой степени сжатия, что показано точкой W1, то когда увеличивается требуемое количество всасываемого воздуха и, следовательно, момент закрытия впускного клапана смещен в сторону опережение, что показано на Фиг.13 и 14 пунктирной линией WX1, рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, попадает в запрещенную зону X1 на стороне высокой нагрузки. В результате, сгорание происходит с отклонением от нормы.

В отличие от этого, если в этот момент времени степень механического сжатия и момент закрытия впускного клапана удерживают в состояниях, которые показаны точками W1, W2, чтобы это сгорание с отклонением от нормы не происходило, то есть если угол открытия дроссельной заслонки 17 регулируют, чтобы рабочая точка, представляющая собой комбинацию степени механического сжатия и момента закрытия впускного клапана, перемещалась по основной линии W рабочих режимов между точкой W1 и точкой W2 в соответствии с требуемым количеством всасываемого воздуха, то на сей раз при повторном запуске двигателя запуск двигателя, в конце концов, становится затруднительным.

То есть во время работы двигателя, даже если бы момент закрытия впускного клапана удерживался в точках W1, W2, то есть даже если бы момент закрытия впускного клапана удерживался в состоянии запаздывания, то во время работы двигателя инерция вызывала бы подачу некоторого количества всасываемого воздуха в камеру 5 сгорания и, следовательно, продолжение работы двигателя. Однако во время запуска двигателя инерция не действует на приток всасываемого воздуха, вследствие чего количество всасываемого воздуха, подаваемого в камеру 5 сгорания, становится приблизительно вдвое меньшей во время работы двигателя. Следовательно, если во время запуска двигателя момент закрытия впускного клапана удерживается в состоянии запаздывания, то количество всасываемого воздуха становится недостаточным, и, следовательно, запуск двигателя, в конце концов, становится затруднительным. Следовательно, когда приводной двигатель 59 выходит из строя, то степень механического сжатия и момент закрытия впускного клапана не могут удерживаться в точках W1, W2.

С другой стороны, если приводной двигатель 59 выходит из строя тогда, когда степень механического сжатия и момент закрытия впускного клапана находятся в точке W2 на опорной линии W рабочих режимов, и если в этот момент времени обеспечено быстрое уменьшение степени механического сжатия, что показано на Фиг.13 и 14 пунктирной линией WX2, то рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, попадает в запрещенную зону X2 на стороне низкой нагрузки. В результате, сгорание происходит с отклонением от нормы.

То есть, как объяснено выше, если при выходе приводного двигателя 59 из строя момент закрытия впускного клапана удерживается в состоянии запаздывания, то при повторном запуске двигателя запуск двигателя становится затруднительным. Для облегчения запуска двигателя при повторном запуске двигателя, когда приводной двигатель 59 выходит из строя, необходимо сместить момент закрытия впускного клапана в сторону опережения. Однако, если в этот момент времени просто сместить момент закрытия впускного клапана в сторону опережения, то рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, в конце концов, попадет в запрещенную зону X1 на стороне высокой нагрузки. В отличие от этого, если обеспечено быстрое уменьшение степени механического сжатия, чтобы рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, не попадала в запрещенную зону X1 на стороне высокой нагрузки, то на этот раз рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, в конце концов, попадет в запрещенную зону X2 на стороне низкой нагрузки.

То есть когда приводной двигатель 59 выходит из строя, то для смещения момента закрытия впускного клапана в сторону опережения так, чтобы рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, не попадала в различные запрещенные зоны X1, X2 на иной стороне нагрузки, что показано на Фиг.13 сплошными линиями Z1, Z2, необходимо постепенно уменьшать степень механического сжатия вместе со смещением момента закрытия впускного клапана в сторону опережения. То есть когда приводной двигатель 59 выходит из строя, то степень механического сжатия необходимо уменьшать, чтобы рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, перемещалась в направлении требуемой рабочей точки, что может легко обеспечивать повторный запуск двигателя без попадания в запрещенные зоны X1, X2. Такое же самое регулирование степени механического сжатия также выполняют при выходе из строя приводного двигателя 59 тогда, когда степень механического сжатия и момент закрытия впускного клапана не находятся на опорной линии W рабочих режимов между точкой W1 и точкой W2.

Следовательно, основной отличительный признак настоящего изобретения заключается в том, что механизм A регулирования степени сжатия, который способен изменять степень механического сжатия и механизм B регулирования фаз газораспределения, который способен регулировать момент закрытия впускного клапана 7, запрещенные зоны X1, X2 для комбинации степени механического сжатия и момента закрытия впускного клапана, заданы таким образом, что запрещают попадание рабочей точки, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, в запрещенные зоны X1, X2, и степень механического сжатия и момент закрытия впускного клапана сделаны изменяемыми от текущей рабочей точки в направлении требуемой рабочей точки на стороне низкой степени механического сжатия, не попадая в запрещенные зоны X1, X2, когда механизм регулирования степени сжатия выходит из строя.

На левой стороне Фиг.15 показано то же самое состояние, что и на Фиг.3(C), то есть тот момент времени, когда степень механического сжатия сделана равной максимальной степени механического сжатия, тогда как на правой стороне Фиг.15 показано то же самое состояние, что и на Фиг.3(A), то есть тот момент времени, когда степень механического сжатия сделана равной минимальной степени механического сжатия. В этом варианте осуществления настоящего изобретения механизм A регулирования степени сжатия выполнен так, что при выходе приводного двигателя 59 из строя, то есть когда выходит из строя механизм A регулирования степени сжатия, то давление сгорания вызывает изменение состояния от состояния, показанного на левой стороне Фиг.15, в направлении состояния, показанного на правой стороне Фиг.15. То есть он выполнен так, что давление сгорания вызывает постепенное уменьшение степени механического сжатия. В результате, когда механизм A регулирования степени сжатия выходит из строя, и степень механического сжатия постепенно уменьшается, то степень механического сжатия и момент закрытия впускного клапана сделаны изменяемыми от текущей рабочей точки в направлении требуемой рабочей точки, не попадая в запрещенные зоны X1, X2.

Итак, как показано на Фиг.2, в этом варианте осуществления настоящего изобретения, который объяснен выше, механизм A регулирования степени сжатия выполнен с возможностью изменения относительных положений картера 1 двигателя и блока 2 цилиндров, расположенного выше картера 1 двигателя, за счет вращения кулачковых валов 54, 55 для изменения степени механического сжатия. Механизм A регулирования степени сжатия, приводится в действие через передаточные механизмы 65, 66 с выхода приводного двигателя 59, то есть приводным механизмом с электрическим приводом. Передаточные механизмы 65, 66 состоят, соответственно, из червячных колес 63, 64, которые присоединены к кулачковым валам 54, 55, и червяков 61, 62, которые входят в зацепление с червячными колесами 63, 64 и выполнены с возможностью их вращения приводным механизмом 59.

На Фиг.16 показан один передаточный механизм 65 из этих передаточных механизмов 65, 66. На Фиг.16 dθ представляет собой угол подъема винтовой линии червяка 61. Если этот угол dθ подъема винтовой линии мал, то червяк 61, может использоваться для приведения червячного колеса 63 во вращение, но червячное колесо 63 не может использоваться для приведения червяка 61 во вращение. Тогда передаточный механизм 65 становится нереверсивным. В отличие от этого, если этот угол подъема винтовой линии dθ является большим, то червяк 61 может использоваться для приведения червячного колеса 63 во вращение, червячное колесо 63 может использоваться для приведения червяка 61 во вращение, и тогда передаточный механизм 65 становится реверсивным.

На Фиг.17 показано соотношение между углом dθ подъема винтовой линии и КПД передачи. На Фиг.17 КПД в прямом направлении показывает КПД передачи в случае, где червяк 61 используется для приведения червячного колеса 63 во вращение. Как показано на Фиг.17, этот КПД в прямом направлении повышается при увеличении угла dθ подъема винтовой линии. В отличие от этого, на Фиг.17 КПД в обратном направлении показывает КПД передачи в том случае, когда червячное колесо 63 используется для приведения червяка 61 во вращение. Как показано на Фиг.17, КПД в обратном направлении равно нулю при угле dθ подъема винтовой линии, приблизительно равном 6° или меньшем. Когда угол dθ подъема винтовой линии становится приблизительно равным 6° или большим, то КПД в обратном направлении повышается при увеличении угла dθ подъема винтовой линии. В этом случае КПД в обратном направлении равный нулю означает, что червячное колесо 63 не может использоваться для приведения червяка 61 во вращение.

Итак, при работе двигателя давление сгорания вызывает то, что на блок 2 цилиндров постоянно действует сила в таком направлении, что блок 2 цилиндров приподнимается. Следовательно, на червячные колеса 63, 64 передаточных механизмов 65, 66 также действует вращательное усилие, поднимающее блок 2 цилиндров. Следовательно, если при работе двигателя приводной двигатель 59 выходит из строя, и подача электроэнергии к приводному двигателю 59 прекращается, то тогда на червячные колеса 63, 64 также действует вращательное усилие в таком направлении, что блок 2 цилиндров приподнимается.

Таким образом, если вращательное усилие действует на червячные колеса 63, 64, то червячные колеса 63, 64 не могут вращаться, даже если КПД в обратном направлении равно нулю. Следовательно, в этом случае степень механического сжатия удерживают равной степени механического сжатия в тот момент времени, когда приводной двигатель 59 вышел из строя. Однако, когда КПД в обратном направлении имеет положительное значение, то есть когда передаточные механизмы 65, 66 являются реверсивными, червячные колеса 63, 64 вращаются в таком направлении, что блок 2 цилиндров приподнимается, и, следовательно, степень механического сжатия уменьшается. Следовательно, в настоящем изобретении КПД в обратном направлении сделан имеющим положительное значение, чтобы степень механического сжатия уменьшалась при выходе приводного двигателя 59 из строя.

То есть в этом варианте осуществления настоящего изобретения механизм A регулирования степени сжатия имеет конструкцию, в силу которой при прекращении подачи электропитания в приводной механизм с электрическим приводом, то есть в приводной двигатель 59, степень механического сжатия сделана постепенно уменьшающейся за счет того, что давление сгорания приводит в действие передаточные механизмы 65, 66.

На Фиг.18 показано состояние, в котором, когда подачу электроэнергии в приводной двигатель 59 прекращают в определенном режиме работы двигателя, давление сгорания вызывает поворот кулачковых валов 54, 55 от угла Sθ1 поворота до угла Sθ2 поворота. Следует отметить, что на Фиг.18 показано состояние вращения кулачковых валов 54, 55 в тех случаях, когда КПД в обратном направлении равен 20%, 50% и 80%. Из Фиг.18 понятно следующее: чем выше КПД в обратном направлении, тем короче время, необходимое для поворота кулачковых валов 54, 55 от угла Sθ1 до угла Sθ2.

Для смещения момента закрытия впускного клапана в сторону опережения необходимо время. Если по сравнению с этим временем скорость уменьшения степени механического сжатия слишком велика, что показано на Фиг.13 как WX2, то рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, в конце концов, попадает в запрещенную зону X2 на стороне низкой нагрузки. По этой точке видно, что КПД в обратном направлении предпочтительно составляет 50% или меньше. С другой стороны, когда КПД в обратном направлении составляет 10% или меньше, то вращательное усилие, приложенное к червячным колесам 63, 64, не превышает силу трения покоя, действующую на червяки 61, 62, следовательно, червячные колеса 63, 64 не вращаются. Для обеспечения возможности вращения червячных колес 63 64, КПД в обратном направлении должен быть сделан равным 10% или более высоким.

Следовательно, в этом варианте осуществления настоящего изобретения КПД в обратном направлении сделан в интервале от 10% до 50%. Другими словами, передаточные механизмы 65, 66 сделаны имеющими КПД передачи в интервале от 10 процентов до 50 процентов, когда передаточные механизмы 65, 66 выполнены с возможностью приведения их в действие давлением сгорания. Следует отметить, что на Фиг.17 угол dθ подъема винтовой линии, когда КПД в обратном направлении является более высоким, чем ноль, изменяется в зависимости от величины коэффициента динамического трения между червячными колесами 63, 64 и червяками 61, 62. На Фиг.17 показан случай, в котором коэффициент динамического трения равен 0,1. Следует отметить следующее: даже если коэффициент динамического трения является иным, предпочтительный интервал КПД в обратном направлении не изменяется.

Ниже будет объяснен способ регулирования степени механического сжатия, момента закрытия впускного клапана и угла открытия дроссельной заслонки 17 согласно настоящему изобретению от основного способа регулирования. Этот основной способ регулирования показан на Фиг.19-21.

То есть на Фиг.19 показан случай, в котором требуемое количество всасываемого воздуха увеличивают, когда степень механического сжатия и момент закрытия впускного клапана удерживают равными их значениям в точке "m" на опорной линии W рабочих режимов. В этом отношении, в этом варианте осуществления настоящего изобретения, например, вычисляют требуемое количество всасываемого воздуха через каждый заданный промежуток времени, и последовательно вычисляют рабочие точки на опорной линии W рабочих режимов, удовлетворяющие требуемому количеству всасываемого воздуха через каждый заданный промежуток времени. Примеры рабочих точек, удовлетворяющих требуемому количеству всасываемого воздуха, то есть требуемым рабочим точкам, показаны на Фиг.19 как a1, a2, a3, a4, a5 и a6. То есть в этом примере требуемой рабочей точкой, удовлетворяющей требуемому количеству всасываемого воздуха, которую обнаруживают первой после увеличения требуемого количества всасываемого воздуха, является точка a1, требуемой рабочей точкой, удовлетворяющей требуемому количеству всасываемого воздуха, которую обнаруживают следующей, является точка a2, и требуемой рабочей точкой, удовлетворяющей требуемому количеству всасываемого воздуха, которую обнаруживают после этого, является точка a3.

Если требуемая рабочая точка изменяется, то изменяется и рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, перемещаясь в направлении новой требуемой рабочей точки. То есть в примере, который показан на Фиг.19, если требуемой рабочей точкой сделана точка a1, то рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, изменяется, перемещаясь из точки "m" в направлении точки a1, тогда как, если требуемой рабочей точкой сделана точка a2, то рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, изменяется, перемещаясь в направлении точки a2. В этом случае, если степень механического сжатия и момент закрытия впускного клапана достигают требуемой рабочей точки до изменения требуемой рабочей точки, то степень механического сжатия и момент закрытия впускного клапана изменяются при отслеживании изменения требуемой рабочей точки без каких-либо проблем. Однако если степень механического сжатия и момент закрытия впускного клапана не достигают требуемой рабочей точки до изменений требуемой рабочей точки, то это иногда вызывает возникновение проблемы.

То есть, как показано на Фиг.19, когда степень механического сжатия и момент закрытия впускного клапана находятся в точке "m", степень механического сжатия и момент закрытия впускного клапана не изменяются, когда требуемой рабочей точкой становится точка a1. В этот момент увеличивают угол открытия дроссельной заслонки 17 для соответствия требуемому количеству всасываемого воздуха. Отклик на изменение угла открытия дроссельной заслонки 17 приводным механизмом 16 является чрезвычайно быстрым. Поэтому, если требуемой рабочей точкой становится точка a1, то рабочая точка, которая представляет собой комбинацию степени механического сжатия и момента закрытия впускного клапана, немедленно смещается из точки "m" в точку a1.

Затем, если требуемой рабочей точкой становится точка a2, то степень механического сжатия уменьшают лишь незначительно, и момент закрытия впускного клапана смещают в сторону опережения лишь в небольшой степени, пока дроссельная заслонка 17 удерживается полностью открытой. В этот момент степень механического сжатия и момент закрытия впускного клапана достигают области вблизи требуемой рабочей точки a2, когда вычисляют следующую требуемую рабочую точку a3. Степень механического сжатия и момент закрытия впускного клапана, которые достигнуты в этот момент времени, показаны рабочей точкой b2 на Фиг.20, на котором показан вид сверху на Фиг.19.

Если вычислена требуемая рабочая точка a3, то степень механического сжатия и момент закрытия впускного клапана начинают перемещаться из рабочей точки b2 к требуемой рабочей точке a3. То есть в состоянии, когда дроссельная заслонка 17 полностью открыта, степень механического сжатия уменьшена, и момент закрытия впускного клапана смещен в сторону опережения. В этом отношении, отклик на изменение степени механического сжатия механизмом A регулирования степени сжатия и отклик на изменение момента закрытия впускного клапана механизмом B регулирования фаз газораспределения не являются настолько же быстрыми. В частности, отклик на изменение степени механического сжатия механизмом A регулирования степени сжатия является значительно более медленным. Следовательно, когда скорость увеличения требуемого количества всасываемого воздуха велика, то требуемая рабочая точка и рабочая точка, которая отображает фактические значения степени механического сжатия и момента закрытия впускного клапана, постепенно отдаляются друг от друга. Например, на Фиг.20, когда требуемая рабочая точка перемещается в точку a6, возникает состояние, в котором рабочая точка, отображающая фактические значения степени механического сжатия и момента закрытия впускного клапана, продолжает быть расположенной рядом с точкой b2.

Однако в этом случае при перемещении степени механического сжатия и момента закрытия впускного клапана в направлении требуемой рабочей точки без попадания в запрещенную зону X1 путем регулирования с обратной связью необходимо время до тех пор, пока степень механического сжатия и момент закрытия впускного клапана не достигнут требуемой рабочей точки. То есть в этом случае, когда существует вероятность того, что смещение момента закрытия впускного клапана в сторону опережения приведет к попаданию рабочей точки в запрещенную зону X1, то действие по смещению момента закрытия впускного клапана в сторону опережения прекращают, при этом степень механического сжатия уменьшена на точно определенную величину. Если степень механического сжатия уменьшена на точно определенную величину, то момент закрытия впускного клапана снова смещен в сторону опережения. Если существует вероятность попадания рабочей точки в запрещенную зону X1, то действие по смещению момента закрытия впускного клапана в сторону опережения прекращают. Затем его повторяют.

То есть, если степень механического сжатия и момент закрытия впускного клапана перемещают в направлении требуемой рабочей точки путем регулирования с обратной связью, то рабочая точка, которая отображает степень механического сжатия и момент закрытия впускного клапана, перемещается зигзагообразно вдоль внешних краев запрещенной зоны X1, следовательно, необходимо время для того, чтобы степень механического сжатия и момент закрытия впускного клапана достигли требуемой рабочей точки. В результате, хорошую приемистость двигателя не получают даже при изменении требуемого количества всасываемого воздуха.

Следовательно, в настоящем изобретении, когда изменяется требуемое количество всасываемого воздуха, то вычисляют целевую рабочую точку, которая может быть достигнута по истечении фиксированного промежутка времени, когда степень механического сжатия и момент закрытия впускного клапана изменяются от текущей рабочей точки в направлении требуемой рабочей точки, которая удовлетворяет требуемому количеству всасываемого воздуха, не попадая в запрещенные зоны X1, X2, и степень механического сжатия и момент закрытия впускного клапана сделаны изменяемыми в направлении этой целевой рабочей точки.

Ниже будет объяснен один из вариантов осуществления настоящего изобретения со ссылкой на Фиг.20, на котором показана плоскость Q6 полного открытия дроссельной заслонки. Как объяснено выше, на Фиг.20 показан случай, в котором, когда требуемой рабочей точкой становится точка a3, то рабочей точкой, которая отображает степень механического сжатия и момент закрытия впускного клапана, является точка b2. В этом случае стрелка R2 выражает степень механического сжатия, которая может быть достигнута за заданное фиксированное время при изменении в направлении требуемой рабочей точки a3, тогда как стрелка S2 выражает момент закрытия впускного клапана, который может быть достигнут за заданное фиксированное время при изменении в направлении требуемой рабочей точки a3. Кроме того, на Фиг.20, точкой c2 обозначена целевая рабочая точка, которая может быть достигнута по истечении фиксированного промежутка времени при изменении от текущей рабочей точки b2 в направлении требуемой рабочей точки a3, удовлетворяющей требуемому количеству всасываемого воздуха, без попадания в запрещенную зону X1.

Как показано на Фиг.20, когда требуемое количество всасываемого воздуха увеличивается, и рабочая точка b2 и требуемая рабочая точка a3 находятся на плоскости Q6 полного открытия дроссельной заслонки, то в примере, который показан на Фиг.20, эта целевая рабочая точка c2 расположена на опорной линии W рабочих режимов, то есть на линии W рабочих режимов с минимальным расходом топлива. То есть в примере, который показан на Фиг.20, когда дроссельная заслонка 17 удерживается в полностью открытом положении, то целевую рабочую точку перемещают за пределы запрещенной зоны X1 по линии W рабочих режимов с минимальным расходом топлива, которая продолжается вдоль внешнего края запрещенной зоны X1.

Кроме того, как показано на Фиг.20, когда требуемой рабочей точкой является точка a6, если предположить, что в этом случае рабочей точкой, которая отображает степень механического сжатия и момент закрытия впускного клапана, также являлась точка bi, то целевой рабочей точкой сделана точка ci на опорной линии W рабочих режимов. Следует отметить, что на Фиг.20 стрелкой Ri аналогичным образом изображена степень механического сжатия, которая может быть достигнута по истечении фиксированного промежутка времени, тогда как стрелкой Si изображен момент закрытия впускного клапана, который может быть достигнут по истечении фиксированного промежутка времени.

Таким образом, в примере, который показан на Фиг.20, когда рабочей точкой является точка b2, то если вычислена целевая рабочая точка c2, рабочая точка, которая отображает степень механического сжатия и момент закрытия впускного клапана, достигает целевой рабочей точки c2 по истечении фиксированного промежутка времени. В этот момент вычисляют следующую новую целевую рабочую точку, которая может быть достигнута по истечении фиксированного промежутка времени при изменении от текущей рабочей точки c2 в направлении требуемой рабочей точки, которая удовлетворяет требуемому количеству всасываемого воздуха, без попадания в запрещенную зону X1, и рабочая точка достигает этой новой целевой рабочей точки по истечении фиксированного промежутка времени. В этом случае в этом варианте осуществления настоящего изобретения степень механического сжатия, момент закрытия впускного клапана, и угол открытия дроссельной заслонки 17 сделаны такими, что доходят до целевой рабочей точки с использованием пропорционально-интегрально-дифференциального (ПИД) регулирования.

Таким образом, в примере, который показан на Фиг.20, рабочая точка, отображающая степень механического сжатия и момент закрытия впускного клапана, плавно перемещается вдоль опорной линии W рабочих режимов без замедления. То есть на Фиг.19, когда степень механического сжатия и момент закрытия впускного клапана удерживаются в точке "m", если требуемое количество всасываемого воздуха увеличено, что показано стрелкой на Фиг.21, то степень механического сжатия и момент закрытия впускного клапана сделаны плавно изменяемыми вдоль опорной линии W рабочих режимов без замедления. В результате, можно обеспечить хорошую приемистость двигателя при изменении требуемого количества всасываемого воздуха.

В этом случае для дополнительного улучшения приемистости двигателя в ответ на требуемое количество всасываемого воздуха целевые рабочие точки c2, ci предпочтительно являются удаленными в максимально возможной степени от соответствующих им текущих рабочих точек b2, bi. Следовательно, в этом варианте осуществления настоящего изобретения целевыми рабочими точками c2, ci сделаны такие рабочие точки, которые являются максимально удаленными от текущих рабочих точек b2, bi из тех рабочих точек, которые могут быть достигнуты по истечении фиксированного промежутка времени без попадания в запрещенную зону X1 при изменении от соответствующих текущих рабочих точек b2, bi в направлении требуемых рабочих точек, которые удовлетворяют требуемым значениям количества всасываемого воздуха.

То есть, когда текущей рабочей точкой является точка b2, то пиковым ограничением степени механического сжатия из рабочей точки b2 сделана целевая рабочая точка c2. Для момента закрытия впускного клапана эта целевая рабочая точка c2 становится точкой до пикового ограничения момента закрытия впускного клапана из рабочей точки b2. Следовательно, в этот момент времени, степень механического сжатия уменьшают с максимально возможной скоростью, тогда как момент закрытия впускного клапана смещают в сторону опережения с меньшей скоростью, чем максимально возможная скорость. В отличие от этого, когда текущей рабочей точкой является точка bi, то пиковым ограничением момента закрытия впускного клапана из рабочей точки bi сделана целевая рабочая точка ci. Для степени механического сжатия эта целевая рабочая точка ci становится точкой до пикового ограничения момента закрытия впускного клапана из рабочей точки bi. Следовательно, в этот момент времени момент закрытия впускного клапана смещают в сторону опережения с максимально возможной скоростью, тогда как степень механического сжатия уменьшают с меньшей скоростью, чем максимально возможная скорость.

Режим работы двигателя вообще не оказывает сильное влияние на максимально возможную скорость изменения момента закрытия впускного клапана, то есть на величину, которая может быть достигнута по истечении фиксированного промежутка времени. Следовательно, момент закрытия впускного клапана, который может быть достигнут по истечении фиксированного промежутка времени, становится постоянным вне зависимости от режима работы двигателя. В отличие от этого, режим работы двигателя и т.д. оказывает сильное влияние на максимально возможную скорость изменения степени механического сжатия, то есть на величину, которая может быть достигнута по истечении фиксированного промежутка времени. Ниже это будет пояснено со ссылкой на Фиг.22 и 23.