Изобретение относится к теплоэнергетике и может быть использовано для одновременного или попеременного непрерывного пламенного сжигания подготовленных топливовоздушных смесей (ТВС) жидкого и газообразного углеводородных топлив в камерах сгорания газотурбинных двигателей (ГТД), газотурбинных установок (ГТУ), печах, котлах и других типах энергоустановок.

В настоящее время актуальной задачей является создание камер сгорания ГТД и ГТУ, которые могут работать на различных видах топлив, включая жидкое и газообразное. Это связано с исчерпанием запасов нефти, удорожанием ее добычи и необходимостью использования в одной конструкции камеры сгорания имеющихся в наличии разных видов топлив.

Кроме того, ухудшение экологического состояния окружающей среды и ужесточение норм на вредные выбросы требуют разработки экологически «чистых» камер сгорания ГТД и ГТУ, что обязывает разработчиков совершенствовать процессы распыла жидкого или вдува газообразного топлив в заданные зоны камеры сгорания и процессы гомогенизации ТВС.

Известна камера сгорания непрерывного действия (Патент РФ на полезную модель №98538, МПК F23С 1/08, F23R 3/36, F23D 17/00, 24.05.2010). Камера содержит корпус с коническим диффузором на входе, устройство зажигания и пристыкованную к диффузору по оси горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие, каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. Причем коллектор газообразного топлива сообщается с форсунками через каналы в смесительных трубках. Каждая смесительная трубка выполнена в виде лопатки аэродинамического профиля со скругленной передней кромкой и утоненной задней кромкой, направленной вдоль канала подачи воздуха в камеру смешения. При запуске камеры в горелку подают воздух и жидкое и/или газообразное топливо, которое распыливают или вдувают с получением топливовоздушной смеси. Полученную смесь подают в камеру сгорания и поджигают воспламенителем. Полезная модель позволяет снизить уровень дымления и эмиссию вредных веществ с продуктами сгорания ГТУ и ГТД. Однако выбранная конструктивная схема горелки имеет дополнительные неиспользованные возможности получения качественных топливовоздушных смесей, чтобы обеспечивать дальнейшее снижение уровня дымления и эмиссии вредных веществ в продуктах сгорания камеры сгорания непрерывного действия.

Известно устройство для сжигания топлива (Патент РФ №2270402, МПК F23R 3/00, 06.08.2004). Устройство содержит цилиндрический корпус с коническим диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие, каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки размещена центральная труба с каналами подвода в камеру сгорания жидкого и газообразного топлив вспомогательных контуров через форсунки на свободном торце трубы. Коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха. Камера смешения ограничена снаружи стенкой, соединенной с входом диффузора камеры сгорания, спереди крышкой с радиальным каналом подачи воздуха на вход в камеру смешения и сзади каналом подачи топливовоздушной смеси на вход в диффузор камеры сгорания. Канал образован конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью диффузора камеры сгорания. Камера смешения на выходе снабжена устройством воздействия на топливовоздушную смесь в виде завихрителя, установленного на центральной трубе. Коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе. Форсунки расположены в камере смешения по окружности. Коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы с форсунками в смесительных трубках, расположенных по окружности параллельно оси горелки между передней крышкой и наружной стенкой камеры смешения на входе в камеру смешения. Оси форсунок в смесительных трубках расположены под прямым углом к продольной оси камеры смешения. Коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торцевой стенке коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени.

Устройство позволяет обеспечить снижение эмиссии вредных выбросов NOx и СО при реализации двухтопливной (на жидком и/или газообразном топливе) схемы сжигания топлива без ухудшения основных характеристик работы камеры сгорания. Однако работа камеры сгорания с такой горелкой на основных низкоэмиссионных режимах горения при подаче жидкого топлива не удовлетворяет требованиям ГОСТ по эмиссии вредных веществ (не более 25 ppm), а при подаче газообразного топлива требует снижения эмиссии в соответствии с отдельными региональными ограничениями до значения 5 ppm. Кроме того, в рассматриваемой камере на переходных режимах работы при подаче топлива непосредственно в зону рециркуляции продуктов сгорания полнота сгорания топлива снижается до неприемлимо низких значений при значительном росте эмиссии СО.

Наиболее близким аналогом по назначению и конструкции, что и заявляемое техническое решение, является камера сгорания непрерывного действия (патент РФ №2456510, МПК F23R 3/36, 18.02.2011).

Камера сгорания непрерывного действия содержит цилиндрический корпус с конусообразным диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки размещены коллектор с каналом жидкого топлива и центральная труба с каналом газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки по оси и на свободном торце трубы.

Коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха. Камера смешения ограничена снаружи стенкой, соединенной на выходе со стенкой наружного контура диффузора камеры сгорания, а на входе - передней крышкой с радиальным каналом подачи воздуха на вход в камеру смешения. Выход камеры смешения сопряжен с входом в диффузор камеры сгорания. Вход образован конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью диффузора камеры сгорания. Камера смешения на выходе снабжена устройством воздействия на топливовоздушную смесь.

Коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе. При этом форсунки расположены в камере смешения на трубе по окружности.

Коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы с форсунками в смесительных трубках. Трубки расположены на входе в камеру смешения по окружности параллельно продольной оси горелки на входе между передней крышкой и наружной стенкой камеры смешения. Оси форсунок в смесительных трубках расположены под прямым углом к продольной оси камеры смешения.

Коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени.

Устройство воздействия на топливовоздушную смесь на выходе камеры смешения выполнено в виде смесителя с продольными волнистыми складками ∩ - образного профиля в поперечном сечении. Складки расположены по окружности стабилизатора пламени и закреплены, каждая, свободной стороной треугольника на наружной конусообразной поверхности стабилизатора. Причем торцы складок ∩ - образного профиля размещены радиально в плоскости торца конусообразного стабилизатора пламени.

Максимальная высота ∩-образной складки может составлять от 0,5 до 1,0 высоты канала на выходе из камеры смешения. Ширина ∩-образной складки и расстояние между смежными складками у основания равны. Длина стороны складки, контактирующей с конусообразной поверхностью стабилизатора пламени, может составлять от 1 до 3 величин максимальной высоты ∩ - образного профиля на выходе из камеры смешения. Ось каждой форсунки вспомогательного контура газообразного топлива расположена в плоскости, проходящей через продольную ось горелки и ось симметрии ∩ - образного профиля складки в плоскости торца стабилизатора. Продольные треугольные волнистые складки ∩ - образного профиля расположены относительно продольной оси горелки радиально.

Внутренняя полость каждой складки ∩ - образного профиля может быть сообщена отверстием в стенке конусообразного стабилизатора центральной трубы с кольцевым каналом вспомогательного контура газообразного топлива.

Конструкция камеры сгорания позволяет интенсифицировать горение как на переходных режимах, так и на основных режимах работы камеры сгорания, и, таким образом, повысить полноту сгорания топлива и снизить эмиссию NOx и СО. Однако интенсификация теплообмена продуктов сгорания из зоны обратных токов (ЗОТ) с топливовоздушной смесью (ТВС), вызванная установкой складок на стабилизаторе и переносом высокотемпературных продуктов сгорания из ЗОТ практически на всю глубину потока ТВС к стенкам жаровой трубы, с одной стороны, ускоряет процесс горения и повышает полноту сгорания, а с другой стороны, приводит к локальным перегревам стенок жаровой трубы в следах за складками. Кроме того, в наиболее близкой конструкции принятыми техническими решениями полностью реализовать устойчивый процесс горения не удается из-за развития режимов виброгорения. Последние возникают самопроизвольно (обычно при уменьшении коэффициента избытка воздуха) без внешней вынуждающей силы.

В основу изобретения для авиационных ГТД и наземных ГТУ положено решение следующих задач:

- снижение эмиссии вредных веществ (NOx и СО) в продуктах сгорания на основных режимах при работе камеры сгорания на газообразном топливе до значений 5 ppm, а при работе на жидком топливе до значений 25 ppm при исключении падения полноты сгорания на переходных режимах;

- исключение перегрева локальных зон жаровой трубы;

- реализация полностью устойчивого процесса горения ТВС с подавлением режимов виброгорения.

Последняя задача обеспечивается за счет организации за стабилизатором пламени по его периметру попеременно зон с разной интенсивностью процесса горения ТВС вдоль стенок жаровой трубы камеры сгорания.

Поставленные задачи решаются тем, что камера сгорания непрерывного действия содержит цилиндрический корпус с конусообразным диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие, каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки размещены коллектор с каналом жидкого топлива и центральная труба с каналом газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки по оси и на свободном торце трубы.

Коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха. Камера смешения ограничена снаружи стенкой, соединенной на выходе со стенкой наружного контура диффузора камеры сгорания. На входе камера смешения ограничена передней крышкой с радиальным каналом подачи воздуха на вход в камеру смешения. Выход камеры смешения сопряжен с входом в диффузор камеры сгорания, образованным конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью наружного контура диффузора. К тому же камера смешения на выходе снабжена устройством воздействия на ТВС.

Коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе. При этом форсунки расположены в камере смешения на трубе по окружности.

Коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы с форсунками в смесительных трубках. Трубки расположены по окружности параллельно продольной оси горелки на входе между передней крышкой и наружной стенкой камеры смешения. Причем оси форсунок в смесительных трубках расположены под прямым углом к продольной оси горелки.

Коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени.

Устройство воздействия на топливовоздушную смесь на выходе камеры смешения выполнено в виде смесителя с продольными волнистыми складками ∩ - образного профиля в поперечном сечении. Складки расположены по окружности стабилизатора пламени и закреплены свободными кромками нижней стороны на наружной конусообразной поверхности стабилизатора пламени. При этом торцы складок ∩ - образного профиля размещены радиально в плоскости торца конусообразного стабилизатора пламени. Расстояние между смежными складками равно ширине складок.

Новым в камере сгорания является то, что каждая смесительная трубка подачи газообразного топлива основного контура выполнена аэродинамического симметричного профиля со скругленным входом и клиновидным выходом. Причем плоскость симметрии профиля трубки наклонена под острым углом к соответствующей радиальной плоскости, проходящей через продольную ось горелки и продольную ось скругления профиля смесительной трубки на входе в камеру смешения. Наружный продольный контур каждой складки в начальной части скруглен до контакта с конусообразной поверхностью стабилизатора пламени, а в средней части и на выходе эквидистантен поверхности наружного контура диффузора. Причем складки объединены в нечетное количество групп. Смежные группы складок размещены по окружности стабилизатора пламени с промежутком между собой. Каждая группа складок расположена диаметрально промежутку между противоположными смежными группами складок.

Указанные существенные признаки обеспечивают решение поставленных задач так, как:

- выполнение каждой смесительной трубки подачи газообразного топлива основного контура аэродинамического симметричного профиля со скругленным входом и клиновидным выходом, где плоскость симметрии профиля трубки наклонена под острым углом к соответствующей радиальной плоскости, проходящей через продольную ось горелки и продольную ось скругления профиля смесительной трубки на входе в камеру смешения, обеспечивает безотрывное обтекание трубок, отсутствие зон рециркуляции течения ТВС и снижение потерь давления и при этом исключает возможность воспламенения и стабилизации горения ТВС в следах за трубками, наклон трубок под углом к радиальным плоскостям позволяет избежать отрыва потока ТВС при его повороте вблизи поверхности корпуса смесителя, а следовательно, исключить возможность воспламенения и стабилизации горения ТВС в этой зоне смесителя;

- выполнение наружного продольного контура каждой складки в начальной части скругленным до контакта с конусообразной поверхностью стабилизатора пламени, а в средней части и на выходе эквидистантным поверхности наружного контура диффузора обеспечивает интенсификацию теплообмена между ЗОТ и основной струей ТВС и интенсификацию воспламенения и горения в камере сгорания и, следовательно, снижение эмиссии СО без попадания высокотемпературных продуктов сгорания из ЗОТ на стенки диффузора жаровой трубы и перегрева локальных зон на стенках жаровой трубы в следах потока за складками;

- объединение складок в нечетное количество групп, где смежные группы складок размещены по окружности стабилизатора пламени с промежутком между собой, обеспечивает различную интенсификацию теплообмена и скорость выгорания ТВС в различных секторах трубчатой камеры сгорания. Неравномерная по окружности схема выгорания ТВС и неравномерное положение фронтов горения по длине КС приводит к размыванию в пространстве и во времени моментов взаимодействия фронтов горения и акустических волн, а следовательно, и к снижению возможности развития термоакустических режимов виброгорения;

- нечетное количество групп складок приводит к нечетному количеству различий положения фронтов пламени по окружности жаровой трубы, а это, в свою очередь, приводит к подавлению развития парных (противоположно расположенных) когерентных крупных вихрей, формирующихся к концу ЗОТ и вызывающих термогидродинамические режимы виброгорения. Кроме того, растягивание процесса горения на длине камеры сгорания приводит к снижению времени пребывания ТВС в зоне высоких температур, а следовательно, к дополнительному снижению эмиссии NOx до значений 5 ppm;

- расположение каждой группы складок диаметрально промежутку между противоположными смежными группами складок позволяет достичь оптимального асимметричного положения нечетного колличества фронтов пламени для подавления парных когерентных крупных вихрей в конце ЗОТ и подавления термогидродинамических режимов виброгорения;

Существенные признаки изобретения могут иметь дополнительное развитие и продолжение.

Выбор высоты отдельной складки на выходе от 0,5 до 0,8 высоты воздушного канала на выходе из камеры смешения обеспечивает оптимальную интенсификацию смешения ТВС с продуктами сгорания ЗОТ, выгорание ТВС и снижение эмиссии СО при минимизации теплового перегрева локальных зон на стенках жаровой трубы в следах высокотемпературного потока газа за складками и потерь полного давления.

Расположение выхода отверстий форсунок вспомогательного контура газообразного топлива на периферии свободного торца стабилизатора пламени между складками ∩ - образного профиля позволяет снизить температуру продуктов сгорания в следах за складками стабилизатора пламени и исключить перегрев локальных зон на стенках диффузора жаровой трубы.

Выполнение стенки конусообразного стабилизатора пламени с радиальными отверстиями форсунок, расположенными по окружности и сообщающимися с кольцевым каналом вспомогательного контура газообразного топлива, где выходы отверстий на стенке расположены между складками ∩ - образного профиля, снижает тепловое воздействие на стенки жаровой трубы и позволяет охлаждать внешнюю поверхность стабилизатора газообразным топливом, повышать полноту сгорания топлива и снижать эмиссию СО на низких и переходных режимах.

Длина свободных кромок нижней стороны складок ∩ - образного профиля может составляет от 1 до 5 величин высоты канала отдельной складки на выходе, что обеспечивает безотрывное обтекание складок потоком ТВС и снижение потерь давления потока.

Выполнение угла наклона между плоскостью симметрии профиля каждой смесительной трубки подачи газообразного топлива и соответствующей радиальной плоскостью, проходящей через продольную ось горелки и продольную ось округления профиля смесительной трубки на входе в камеру смешения в диапазоне от 0 до 45 градусов, обеспечивает безотрывность течения ТВС в смесителе горелки при вариации размеров горелки и конструктивных особенностей радиального входа воздуха в горелку. Отрыв потока ТВС от стенок смесителя приводит к возможности проскока пламени в зону отрыва потока и к выгоранию конструкции горелки. При относительно больших размерах горелки и больших радиусах поворота линий потока ТВС в смесителе достичь безотрывного течения в смесителе не представляется сложным даже без закрутки потока (угол наклона плоскости симметрии профиля смесительной трубки относительно соответствующей радиальной плоскости равен нулю градусов). На горелках малых размеров, при резком повороте потока ТВС на входе вблизи скругления внешнего корпуса смесителя безотрывности потока можно добиться лишь при наклоне профиля смесительной трубки при угле наклона и повороте потока до 45 градусов. При наклоне профиля трубки и угле поворота потока больше 45 градусов потери полного давления быстро возрастают до неприемлемых значений.

Наклон складок ∩ - образного профиля под углом к продольной оси горелки, равным углу наклона между плоскостью симметрии профиля смесительной трубки и соответствующей радиальной плоскостью, проходящей через продольную ось горелки и продольную ось скругления смесительной трубки на входе в камеру смешения, обеспечивает безотрывное обтекание складок стабилизатора пламени, снижение потерь полного давления и исключение проскока пламени в зоны отрыва потока и, как следствие, перегрева материала складок и стабилизатора пламени.

Таким образом, решены поставленные в изобретении для авиационных ГТД и наземных ГТУ задачи. Предложенная камера сгорания непрерывного действия позволяет:

- снизить эмиссию вредных веществ (NOx и СО) в продуктах сгорания на основных режимах при работе камеры сгорания на газообразном горючем до значений 5 ppm, а при работе на жидком горючем до значений 25 ppm при исключении падения полноты сгорания на переходных режимах;

- исключить перегрев локальных зон жаровой трубы;

- реализовать устойчивый процесс горения ТВС с подавлением режимов виброгорения.

Настоящее изобретение поясняется последующим подробным описанием камеры сгорания непрерывного действия и ее работы со ссылкой на иллюстрации, представленные на фиг.1-5, где:

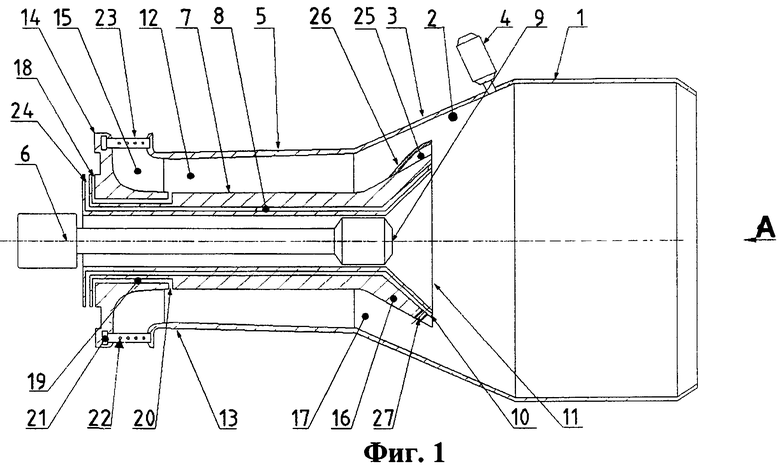

на фиг.1 изображен продольный разрез камеры сгорания с горелкой;

на фиг.2 - вид А на фиг.1 со стороны выхода камеры сгорания на торец стабилизатора пламени и торцы волнистых складок ∩ - образного профиля смесителя топлива и воздуха горелки;

на фиг.3 - продольный разрез Б-Б стабилизатора пламени на фиг.2 по плоскости симметрии профиля ∩-образной складки смесителя и отверстиям форсунок вспомогательного контура газообразного топлива;

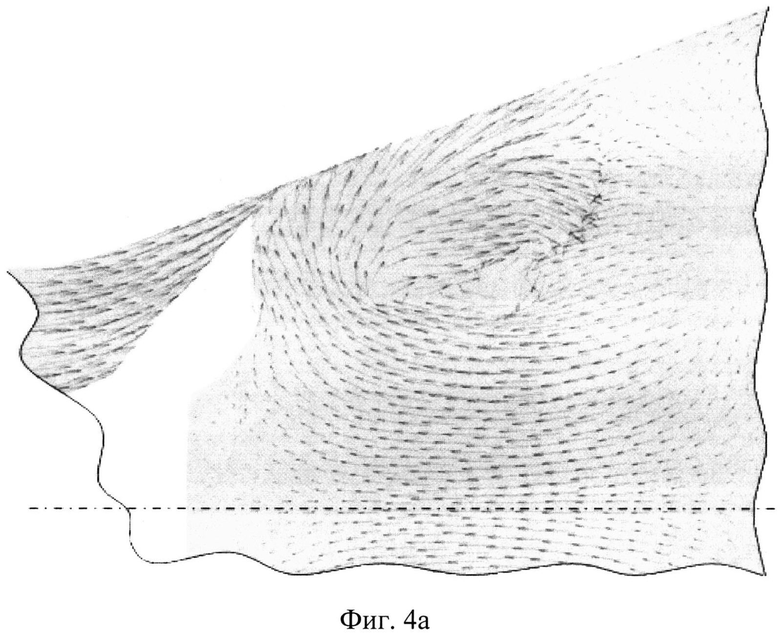

на фиг.4а - расчетная картина течения ТВС в зоне, окружающей стабилизатор пламени прототипа;

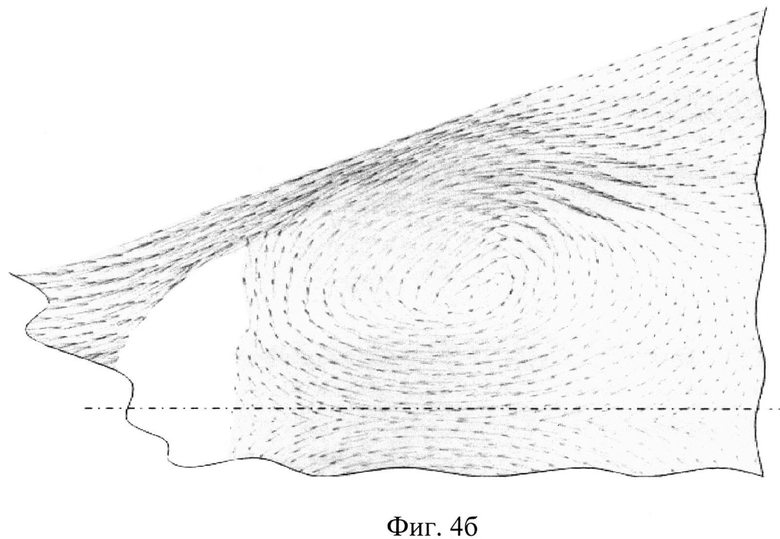

на фиг.4б - расчетная картина течения ТВС в зоне, окружающей предлагаемый стабилизатор пламени;

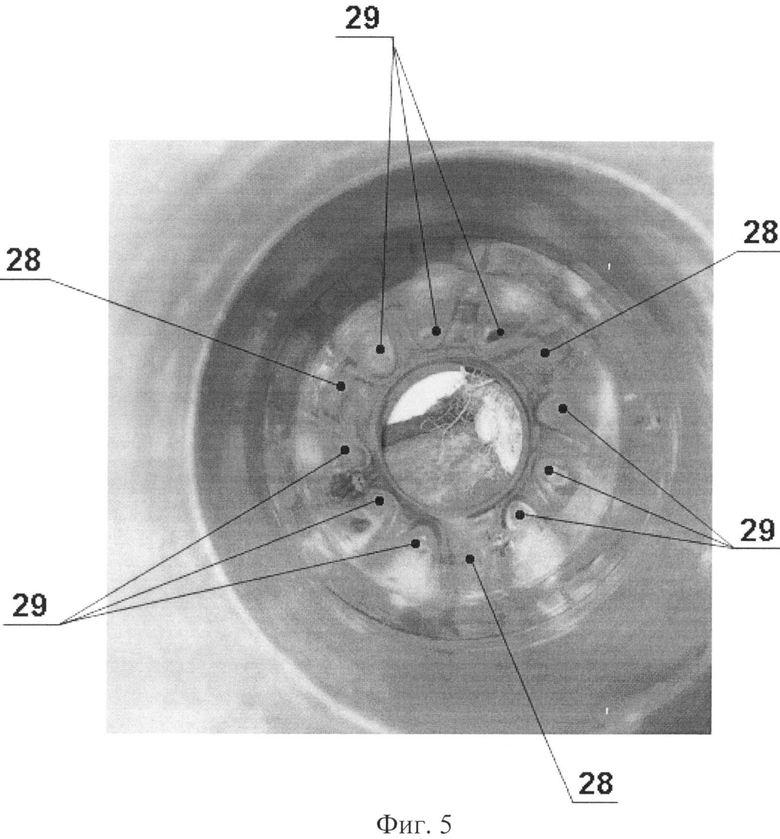

на фиг.5 - фотография следов положения фронтов пламени на стенке жаровой трубы за стабилизатором пламени от складок смесителя, расположенных по окружности.

Камера сгорания непрерывного действия содержит (см. фиг.1) цилиндрический корпус 1 с конусообразным диффузором 2 на входе, установленное на стенке 3 камеры устройство зажигания 4 ТВС и пристыкованную соосно к диффузору 2 на входе горелку 5. Горелка 5 включает системы подачи жидкого и газообразного топлив, состоящие, каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. По оси горелки 5 размещены коллектор с каналом 6 жидкого топлива (не показан) и центральная труба 7 с каналом 8 газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки 9 по оси и 10 на свободном торце 11 трубы 7.

Коаксиально центральной трубе 7 расположена кольцевая камера 12 смешения жидкого и газообразного топлив основных контуров и воздуха. Камера 12 ограничена снаружи стенкой 13, соединенной на выходе со стенкой 3 наружного контура диффузора 2 камеры сгорания, а на входе - передней крышкой 14 с радиальным каналом 15 подачи воздуха на вход в камеру смешения 12. Выход камеры смешения 12 сопряжен с входом в диффузор 2 камеры сгорания, образованным конусообразным стабилизатором пламени 16 с торцевой стенкой 11 по большому основанию на свободном конце центральной трубы 7 и входной частью 17 наружного контура диффузора 2.

Камера смешения 12 на выходе снабжена устройством 25 воздействия на топливовоздушную смесь.

Коллектор 18 подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки 14 камеры смешения 12 и сообщается с камерой смешения 12 через кольцевой канал 19 с форсунками 20 в центральной трубе 7. При этом форсунки 20 расположены в камере смешения 12 на трубе 7 по окружности.

Коллектор 21 подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки 14 камеры смешения 12 и сообщается через топливные каналы (не показано) с форсунками 22 в смесительных трубках 23. Смесительные трубки 23 расположены по окружности параллельно продольной оси горелки 5 на входе между передней крышкой 14 и наружной стенкой 13 камеры смешения 12. Причем оси форсунок 22 в смесительных трубках 23 расположены под прямым углом к продольной оси горелки 5.

Коллектор 24 подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора 18 подачи жидкого топлива основного контура и сообщается кольцевым каналом 8 в центральной трубе 7 с форсунками 10, расположенными по окружности на периферии торца 11 стабилизатора пламени 16.

Устройство воздействия на топливовоздушную смесь на выходе камеры смешения 12 выполнено в виде смесителя с продольными волнистыми складками 25 ∩ - образного профиля в поперечном сечении, расположенными по окружности стабилизатора 16 пламени и закрепленными свободными кромками нижней стороны на наружной конусообразной поверхности стабилизатора пламени 16. При этом торцы складок 25 ∩ - образного профиля размещены радиально (см. фиг.2) в плоскости торца 11 конусообразного стабилизатора пламени 16, а расстояние S между смежными складками 25 равно ширине b1 складок.

Каждая смесительная трубка 23 подачи газообразного топлива основного контура выполнена в виде аэродинамического симметричного профиля со скругленным входом и клиновидным выходом (не показано). Причем плоскость симметрии профиля трубки 23 наклонена под острым углом к соответствующей радиальной плоскости проходящей через продольную ось горелки 5 и продольную ось скругления профиля смесительной трубки на входе в камеру смешения (не показано).

Наружный продольный контур 26 каждой складки 25 в начальной части скруглен до контакта с конусообразной поверхностью стабилизатора пламени 16, а в средней части и на выходе эквидистантен поверхности наружного контура входной части 17 диффузора (см. фиг.3).

Складки 25 объединены в нечетное количество групп. Смежные группы складок 25 размещены по окружности стабилизатора пламени 2 с промежутком b2 между собой. Каждая группа складок 25 расположена диаметрально промежутку между противоположными смежными группами складок.

Высота h отдельной складки 25 (см. фиг.3) на выходе относительно поверхности стабилизатора пламени 2 составляет от 0,5 до 0,8 высоты Н канала на выходе из камеры смешения 12.

Выходы отверстий форсунок 10 вспомогательного контура газообразного топлива на периферии торца 11 стабилизатора пламени 16 расположены между торцами складок 25 ∩ - образного профиля.

Конусообразная стенка стабилизатора пламени 16 снабжена по окружности радиальными отверстиями 27 форсунок, сообщающимися с кольцевым каналом 8 вспомогательного контура газообразного топлива, причем выходы отверстий 27 на стенке расположены между складками 25 ∩ - образного профиля.

Длина 1 свободных кромок нижней стороны складок 25 ∩ - образного профиля составляет от 1 до 5 величин максимальной высоты h отдельной складки на выходе.

Угол наклона между плоскостью симметрии профиля каждой смесительной трубки 23 подачи газообразного топлива основного контура газообразного топлива и соответствующей радиальной плоскостью, проходящей через продольную ось горелки 5 и продольную ось скругления профиля смесительной трубки 23 на входе в камеру смешения 12, выполнен в диапазоне от 0 до 45 градусов (не показано).

Складки 25 ∩ - образного профиля наклонены под углом к продольной оси горелки 5 (не показано), равным углу наклона между плоскостью симметрии профиля смесительной трубки 23 подачи газообразного топлива основного контура газообразного топлива и соответствующей радиальной плоскостью, проходящей через продольную ось горелки 5 и продольную ось скругления профиля смесительной трубки 23 на входе в камеру смешения 12.

Камера сгорания работает следующим образом. Воздух через радиальный канал 15 горелки подается последовательно в камеру смешения 12 воздуха и топлив, диффузор 2, камеру сгорания, на турбину и в атмосферу. При наличии ∩ - образных складок 25 на стабилизаторе пламени 16 воздушный поток в диффузоре 2 разделяется на отдельные струи, в которых улучшаются характеристики смешения газа с воздухом. Для случая повернутых под углом к продольной оси горелки ∩ - образных складок 25 топливовоздушный поток в диффузоре 2 получает вращательно-поступательное движение. Это является другим направлением улучшения характеристик смешения газа с воздухом.

При обтекании воздухом стабилизатора 16 за торцем 11 трубы 7 в диффузоре 2 образуется зона рециркуляционного течения, которая сохраняется примерно до середины камеры сгорания. Зона рециркуляционного течения используется для стабилизации пламени при работе камеры. При подаче газообразного топлива из коллектора 24 вспомогательного контура через кольцевой канал 8 в центральной трубе 7 и форсунки 10 в зону рециркуляции за торцем 11 стабилизатора 16 образуется топливовоздушная смесь. После включения устройства зажигания 4 топливовоздушная смесь в зоне рециркуляции воспламеняется и создает очаг горения. Для выхода на режим низкоэмиссионного горения в коллектор 21 основного контура подают газообразное топливо. Из коллектора 21 топливо через топливные каналы (не показано) и форсунки 22 в смесительных трубках 23 подают через радиальный канал 15 в камеру 12, где смешивают с воздухом и создают гомогенную топливовоздушную смесь. Эту смесь через канал, в котором установлен смеситель с ∩ - образными складками 25, направляют в камеру сгорания. В зоне рециркуляции за стабилизатором 16 топливовоздушную смесь воспламеняют от факела в очаге горения газообразного топлива вспомогательного контура. После воспламенения топливововоздушной смеси основного контура и выход на заданный режим подачу газообразного топлива в коллектор 24 вспомогательного контура уменьшают до минимума или отключают.

Камера сгорания на жидком топливе работает следующим образом. Воздух через радиальный канал 15 горелки 5 подают последовательно в камеру смешения 12, сгорания, турбину, а далее в атмосферу. При обтекании воздухом стабилизатора 16 за торцем 11 трубы 7 образуется зона рециркуляционного течения, используемая для стабилизации пламени. Жидкое топливо по каналу 6 вспомогательного контура (не показано) через форсунку 9 подают в осевую зону за торцем 11 стабилизатора 16, смешивают его с воздухом и создают топливовоздушную смесь. После включения устройства зажигания 4 топливовоздушную смесь в зоне рециркуляции воспламеняют и создают очаг горения. Для выхода на режим низкоэмиссионного горения в коллектор 18 основного контура подают жидкое топливо. Из коллектора 18 топливо по каналу 19 и форсунки 20 подают в камеру смешения 12, где распыливают, испаряют и создают гомогенную бедную топливовоздушную смесь основного жидкого топлива.

Эту смесь через канал, в котором установлен смеситель с ∩ - образными складками 25, направляют в камеру сгорания. В зоне рециркуляции за торцем 11 стабилизатора 16 топливовоздушную смесь основного топлива воспламеняют от факела в очаге горения жидкого топлива вспомогательного контура. По мере увеличения расхода жидкого топлива основного контура и вывода камеры сгорания на режим низкоэмиссионного горения уменьшают или отключают расход жидкого топлива вспомогательного контура. Эффективная работа камеры сгорания на жидком топливе достигается за счет интенсивного испарения и смешения жидкого топлива с воздухом до попадания в камеру сгорания.

Эффективность предложенной схемы смесеобразования и организациии сгорания ТВС иллюстрируется на фиг.4, 5.

При предлагаемом профилировании продольного контура складок 25 (фиг.4б) продукты сгорания поднимаются в следе за складками 25 до их высоты и далее сносятся потоком ТВС по контуру поверхности диффузора 2 на значительном удалении от складок 25. По пути движения продуктов сгорания ТВС вдоль камеры сгорания они перемешиваются между собой со снижением температуры в следах за складками 25. При этом к стенкам жаровой трубы камеры сгорания продукты сгорания подходят без интенсивно выраженных пиков температур и не создают локальных зон перегрева на стенках жаровой трубы.

В прототипе (фиг.4а) продукты сгорания поднимаются на высоту большую высоты складок 25 в непосредственной близости к стенкам 3 диффузора 2 жаровой трубы и создают локальные зоны перегрева стенок диффузора в следах за складками стабилизатора пламени.

На фиг.5 видны следы на стенках жаровой трубы, иллюстрирующие пространственное положение фронтов пламени в объеме по длине камеры сгорания за стабилизатором пламени 16 со складками 25, расположенными группами по его окружности. В следах за компактно расположенными складками 25 стабилизатора 16 формируются фронты пламени 28 (см. фиг.5), быстро развивающиеся во времени на короткой длине за стабилизатором пламени. В следах между группами складок формируются фронты пламени 29, развивающиеся во времени на большей длине жаровой трубы и на большем удалении от стабилизатора пламени 16. Такое пространственное положение фронтов пламени, растянутых по длине жаровой трубы, существенно снижает возможность возникновения режимов виброгорения.

Переход с газообразного топлива на жидкое или обратно осуществляют обычно на дроссельных режимах работы камеры при подаче некоторого количества вспомогательного топлива. Возможна одновременная работа камеры сгорания на газообразном и жидком топливе.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2456510C1 |

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2461780C1 |

| Стабилизатор пламени фронтового устройства малоэмиссионной одномодульной камеры сгорания | 2022 |

|

RU2791069C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПРИМЕНЕНИЕМ ДИФФУЗИОННОГО СТАБИЛИЗИРУЮЩЕГО ФАКЕЛА | 2014 |

|

RU2548525C1 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С РЕГУЛИРОВКОЙ РАСХОДА ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564746C2 |

| СПОСОБ СЖИГАНИЯ ПРЕДВАРИТЕЛЬНО ПОДГОТОВЛЕННОЙ "БЕДНОЙ" ТОПЛИВОВОЗДУШНОЙ СМЕСИ В ДВУХКОНТУРНОЙ МАЛОЭМИССИОННОЙ ГОРЕЛКЕ С ПОВЫШЕННОЙ УСТОЙЧИВОСТЬЮ СЖИГАНИЯ ПИЛОТНОГО ТОПЛИВА | 2014 |

|

RU2564474C2 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ | 2008 |

|

RU2386082C1 |

| Двухконтурная горелка | 2017 |

|

RU2665009C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕЕ РАБОТЫ | 2007 |

|

RU2343356C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКОГО И/ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА В ГАЗОВОЙ ТУРБИНЕ | 2006 |

|

RU2324117C1 |

Камера сгорания непрерывного действия содержит цилиндрический корпус с конусообразным диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку. Горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе. Коллектор газообразного топлива сообщается с форсункам через каналы в смесительных трубках. Горелка содержит дополнительно камеру смешения с устройством воздействия на топливовоздушную смесь, выполненным в виде смесителя с продольными волнистыми складками ∩ - образного профиля, расположенными по окружности стабилизатора пламени группами. Изобретение позволяет снизить уровень дымления и эмиссию вредных веществ в продуктах сгорания топлив, исключить перегрев локальных зон жаровой трубы и реализовать устойчивый процесс горения топливовоздушной смеси с подавлением режимов виброгорения. 6 з.п. ф-лы, 6 ил.

1. Камера сгорания непрерывного действия, содержащая цилиндрический корпус с конусообразным диффузором на входе, установленное на стенке камеры устройство зажигания топливовоздушной смеси и пристыкованную соосно к диффузору на входе горелку, где горелка включает системы подачи жидкого и газообразного топлив, состоящие каждая, из вспомогательного и основного контуров, снабженных коллекторами подачи топлив на входе и форсунками на выходе, причем по оси горелки размещены коллектор с каналом жидкого топлива и центральная труба с каналом газообразного топлива вспомогательных контуров подвода топлив в камеру сгорания соответственно через форсунки по оси и на свободном торце трубы, где коаксиально центральной трубе расположена кольцевая камера смешения жидкого и газообразного топлив основных контуров и воздуха, ограниченная снаружи стенкой, соединенной на выходе со стенкой наружного контура диффузора камеры сгорания, а на входе - передней крышкой с радиальным каналом подачи воздуха на вход в камеру смешения, где выход камеры смешения сопряжен с входом в диффузор камеры сгорания образованным конусообразным стабилизатором пламени с торцевой стенкой по большому основанию на свободном конце центральной трубы и входной частью наружного контура диффузора, к тому же камера смешения на выходе снабжена устройством воздействия на топливовоздушную смесь, коллектор подачи жидкого топлива основного контура выполнен кольцевым, расположен снаружи на торце передней крышки камеры смешения и сообщается с камерой смешения через кольцевой канал с форсунками в центральной трубе, при этом форсунки расположены в камере смешения на трубе по окружности, коллектор подачи газообразного топлива основного контура выполнен кольцевым, расположен снаружи на периферии передней крышки камеры смешения и сообщается через топливные каналы с форсунками в смесительных трубках, расположенных по окружности параллельно продольной оси горелки на входе между передней крышкой и наружной стенкой камеры смешения, причем оси форсунок в смесительных трубках расположены под прямым углом к продольной оси горелки, коллектор подачи газообразного топлива вспомогательного контура выполнен кольцевым, размещен снаружи на торце коллектора подачи жидкого топлива основного контура и сообщается кольцевым каналом в центральной трубе с форсунками, расположенными по окружности на периферии торца стабилизатора пламени, устройство воздействия на топливовоздушную смесь на выходе камеры смешения выполнено в виде смесителя с продольными волнистыми складками ∩ - образного профиля в поперечном сечении, расположенными по окружности стабилизатора пламени и закрепленными свободными кромками нижней стороны на наружной конусообразной поверхности стабилизатора пламени, при этом торцы складок ∩ - образного профиля размещены радиально в плоскости торца конусообразного стабилизатора пламени, а расстояние между смежными складками равно ширине складок, отличающаяся тем, что каждая смесительная трубка подачи газообразного топлива основного контура выполнена в виде аэродинамического симметричного профиля со скругленным входом и клиновидным выходом, причем плоскость симметрии профиля трубки наклонена под острым углом к соответствующей радиальной плоскости, проходящей через продольную ось горелки и продольную ось скругления профиля смесительной трубки на входе в камеру смешения, наружный продольный контур каждой складки в начальной части скруглен до контакта с конусообразной поверхностью стабилизатора пламени, а в средней части и на выходе - эквидистантен поверхности наружного контура диффузора, причем складки объединены в нечетное количество групп, смежные группы складок размещены по окружности стабилизатора пламени с промежутком между собой, каждая группа складок расположена диаметрально промежутку между противоположными смежными группами складок.

2. Камера сгорания по п.1, отличающаяся тем, что высота отдельной складки на выходе относительно поверхности стабилизатора пламени составляет от 0,5 до 0,8 высоты канала на выходе из камеры смешения.

3. Камера сгорания по п.1, отличающаяся тем, что выходы отверстий форсунок вспомогательного контура газообразного топлива на периферии торца стабилизатора пламени расположены между торцами складок ∩ - образного профиля.

4. Камера сгорания по п.1, отличающаяся тем, что конусообразная стенка стабилизатора пламени снабжена по окружности радиальными отверстиями форсунок, сообщающимися с кольцевым каналом вспомогательного контура газообразного топлива, причем выходы отверстий на стенке расположены между складками ∩ - образного профиля.

5. Камера сгорания по п.1, отличающаяся тем, что длина свободных кромок нижней стороны складок ∩ - образного профиля составляет от 1 до 5 величин максимальной высоты отдельной складки на выходе.

6. Камера сгорания по п.1, отличающаяся тем, что угол наклона между плоскостью симметрии профиля каждой смесительной трубки подачи газообразного топлива основного контура газообразного топлива и соответствующей радиальной плоскостью, проходящей через продольную ось горелки и продольную ось скругления профиля смесительной трубки на входе в камеру смешения, выполнен в диапазоне от 0 до 45 градусов.

7. Камера сгорания по п.6, отличающаяся тем, что складки ∩ - образного профиля наклонены под углом к продольной оси горелки, равным углу наклона между плоскостью симметрии профиля смесительной трубки подачи газообразного топлива основного контура газообразного топлива и соответствующей радиальной плоскостью, проходящей через продольную ось горелки и продольную ось округления профиля смесительной трубки на входе в камеру смешения.

| КАМЕРА СГОРАНИЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2456510C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2004 |

|

RU2270402C1 |

| Самоустанавливающийся подпятник | 1952 |

|

SU98538A1 |

| СИСТЕМА МНОГОРЕЖИМНОЙ ПОДАЧИ ТОПЛИВОВОЗДУШНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ | 2003 |

|

RU2303199C2 |

| US 5435126 A, 25.07.1996 | |||

| US 5816049 A, 06.10.1998 | |||

Авторы

Даты

2014-08-27—Публикация

2013-05-23—Подача