Изобретение относится к полому телу для улавливания частиц в выпускном трубопроводе, которое расположено, прежде всего, в переходной области от выпускного трубопровода к трубопроводу системы рециркуляции отработавшего газа (ОГ), чтобы предотвратить попадание частиц из выпускного трубопровода в трубопровод системы рециркуляции ОГ. Такие полые тела применяются, прежде всего, в системах выпуска ОГ (мобильных) двигателей внутреннего сгорания.

При очистке ОГ мобильных двигателей внутреннего сгорания, например двигателей внутреннего сгорания (ДВС) с принудительным воспламенением рабочей смеси и дизельных двигателей, в настоящее время стремятся очищать ОГ так, чтобы они могли быть выпущены в окружающую среду как можно более свободными от вредных веществ. Эта очистка ОГ может происходить, например, за счет того, что ОГ очищается в катализаторе и/или в фильтре. Также известна рециркуляция части произведенного ОГ обратно в ДВС, чтобы, прежде всего, достигнуть уменьшения количества соединений оксидов азота в ОГ. Это означает, что часть ОГ отбирается из выпускного трубопровода и по трубопроводу системы рециркуляции ОГ транспортируется к стороне впуска ДВС, чтобы вместе с впускаемым воздухом быть введенной в камеру сгорания ДВС.

Особое требование предъявляет очистка ОГ дизельного двигателя, которые в большем объеме имеют несгоревшие частицы углерода, зачастую называемые частицами сажи. Важной целью очистки ОГ является удаление этих частиц углерода или же сажи из ОГ дизельного двигателя. И при возврате ОГ в ДВС частицы сажи могут оказывать негативное воздействие. Поэтому цель устройства для улавливания частиц между выпускным трубопроводом и трубопроводом системы рециркуляции ОГ заключается в том, чтобы предотвратить возврат частиц углерода или же сажи, а также, при необходимости, задерживать и другие твердые тела.

Частично в выпускных трубопроводах также применяются так называемые фильтры выгорания сажи (сажевые фильтры), чтобы удалять из ОГ частицы сажи. Эти фильтры выгорания сажи зачастую изготовлены из керамических материалов. Зачастую применяются пористые, спеченные керамические фильтры («wall flow filter»). Керамические фильтры и без того отличаются своей большой хрупкостью. В связи с разными температурами при применении в выпускном трубопроводе их поведение еще более усугубляется. Может легко произойти, что из керамического фильтра или окружающего керамический фильтр опорного мата будут выпадать мелкие частицы. Если такие твердые тела по трубопроводу системы рециркуляции ОГ попадают обратно в камеру сгорания ДВС или в турбокомпрессор, работающий на ОГ, они могут причинить там значительный вред. Керамические частицы ведут себя там как наждачные частицы и таким образом могут приводить к значительному износу деталей двигателя или деталей турбокомпрессора.

Расположенное в трубопроводе системы рециркуляции ОГ фильтрационное устройство в состоянии удалять частицы из рециркулируемого ОГ. Однако недостаток такого фильтрационного устройства заключается в том, что оно может быть засорено частицами. Уже уловленные таким фильтрационным устройством частицы продолжают удерживаться в фильтрационном устройстве последующим потоком ОГ. В результате этого свойства фильтрационного устройства могут значительно измениться. Например, уменьшается пропускная способность фильтра, так что из-за фильтра может возникнуть нежелательный перепад давления. В свою очередь, перепад давления и пропускная способность оказывают влияние на количество рециркулируемого ОГ. Поэтому для поддержания постоянных во времени фильтрационных свойств необходима регулярная очистка фильтрационного устройства.

Для того чтобы избежать регулярной очистки фильтрационного устройства, из DE А1 3833957 известно расположение фильтрующего элемента для ОГ непосредственно в месте разветвления между выпускным трубопроводом и трубопроводом системы рециркуляции ОГ. При этом фильтрующий элемент для ОГ расположен так, что поверхность проходит параллельно направлению основного потока ОГ. Кроме того, там указано, что фильтрующий элемент для ОГ должен быть изготовлен из пористой металлокерамики или из материала, изготовленного из металлического порошка. Типичная пористость для такого фильтрационного устройства может составлять от 0,1 до 10 микрон.

Кроме того, из WO А1 2007/110170 известно выполнение расширения поперечного сечения в трубопроводе системы рециркуляции ОГ, в которое интегрирован ситовый ярус. Ситовый ярус в отличие от фильтра имеет четкую степень разделения для частиц, так что задерживаются только частицы, начиная с заданной крупности (в соответствии с размером ячеек сита). Равным образом, с помощью предложенного там решения может быть достигнут повторный (резкий) контакт между крупными частицами и прочным ситовым ярусом, так что эти крупные частицы, при необходимости, дополнительно измельчаются.

Даже если указанные выше концепции частично уже очень хорошо зарекомендовали себя, по-прежнему существует потребность в улучшении. Прежде всего, известные концепции еще недостаточно удовлетворяют требованиям к интеграции таких улавливающих устройств для частиц в системы рециркуляции ОГ, так что, например, место применения часто не является свободно выбираемым, трудоемкость монтажа таких улавливающих устройств в выпускных трубопроводах является слишком большой и/или невозможно более дешевое изготовление улавливающих устройств для применения в серийном производстве для автомобилей.

Исходя из этого, задача настоящего изобретения заключается в том, чтобы еще более смягчить описанные в связи с уровнем техники технические проблемы. Прежде всего, должно быть разработано устройство, с помощью которого становится возможным гибкий выбор места применения в системе выпуска ОГ, а также простой монтаж с наименьшим числом соединительных процессов. В то же время должно быть обеспечено особо недорогое изготовление улавливающих устройств для применения в серийном производстве для автомобилей.

Эти задачи решены с помощью устройства согласно признакам пункта 1 формулы изобретения. Другие благоприятные варианты устройства указаны в сформулированных как зависимые пунктах формулы изобретения. Отдельно приведенные в формуле изобретения признаки являются комбинируемыми между собой любым, технологически рациональным образом и могут быть дополнены поясняющими обстоятельствами из описания, при этом показываются другие варианты осуществления изобретения.

Устройство согласно изобретению является полым телом для улавливания частиц по меньшей мере с одной, по меньшей мере частично, проницаемой стенкой, которая простирается между двумя, по меньшей мере частично, противолежащими отверстиями и вокруг первого продольного направления. Кроме того, полое тело имеет первичную форму поперечного сечения, которая задает первую площадь поперечного сечения. Кроме того по меньшей мере одно из отверстий задает вторую площадь поперечного сечения. Таким образом, определено, что вторая площадь поперечного сечения больше, чем первая площадь поперечного сечения.

Такое полое тело может быть, например, ситом, тканью, фильтрующим нетканым материалом или тому подобным. Оно может быть расположено, прежде всего, между выпускным трубопроводом и трубопроводом системы рециркуляции ОГ. При этом, по меньшей мере частично, проницаемая стенка может, например, перекрывать доступ к трубопроводу системы рециркуляции ОГ. Тогда основной поток ОГ может проходить полое тело вдоль первого продольного направления от одного отверстия к другому отверстию, в то время как частичный поток ОГ через проницаемую стенку полого тела и от нее далее попадает в трубопровод системы рециркуляции ОГ.

Полое тело имеет «первичную» форму поперечного сечения. Тем самым должно быть выражено, что полое тело по меньшей мере на 50% протяженности в направлении первого продольного направления имеет эту «первичную» форму поперечного сечения, прежде всего по меньшей мере на 80% протяженности в направлении первого продольного направления. То есть, предпочтительно, эта «первичная» форма поперечного сечения расположена между двумя краевыми областями полого тела и решающим образом определяет внешний вид полого тела. В качестве «первичной» формы поперечного сечения рассматриваются, прежде всего, следующие формы: окружность, многоугольник, многозубчатая форма, овал.

Другими словами, стенка представляет собой периферийную поверхность полого тела и/или ограничивает первичную форму поперечного сечения или же первую площадь поперечного сечения и вторую площадь поперечного сечения. В принципе, предпочтительной является отдельная стенка (из отдельного (комбинированного) материала), при необходимости, стенка может быть построена и в виде нескольких (концентрических и/или прилегающих один к другому и/или соединенных друг с другом) слоев. Рассматриваемые здесь площади поперечного сечения определяются расположенной ближе всего к первому продольному направлению стенкой или же слоем.

Предпочтительно, оба отверстия имеют вторую площадь поперечного сечения, которая больше, чем первая площадь поперечного сечения. Особо предпочтительно, оба отверстия имеют вторую площадь поперечного сечения одинакового размера и/или одинаковой формы (например, круглой). Предпочтительно, переход от первой площади поперечного сечения первичной формы поперечного сечения ко второй площади поперечного сечения отверстия (отверстий) выполнен в виде расширения поперечного сечения, при этом площадь поперечного сечения в переходной области непрерывно расширяется в направлении отверстия.

Расширение полого тела в краевой области вблизи по меньшей мере одного отверстия делает возможным, прежде всего, упрощенный процесс сборки полого тела с (трубчатым) выпускным трубопроводом. Это относится, прежде всего, к соединению сваркой. Таким образом, с одной стороны, можно отказаться от краевых возвышений, отбортовок, углублений и т.п.выпускного трубопровода, которые прежде требовались для сварочно-технической привязки таких устройств для очистки ОГ. Теперь имеющее такую форму полое тело может быть вставлено в (гладкий) участок впускного трубопровода и сварено. В то же время первичная форма поперечного сечения удалена от места сварки и в процессе сборки не повреждается. Кроме того, за счет формы полого тела с отверстиями с обеих сторон может происходить точное выравнивание в выпускном трубопроводе.

К тому же полое тело может быть благоприятно усовершенствовано, если, по меньшей мере частично, проницаемая стенка имеет, по меньшей мере частично, простирающиеся вдоль продольного направления возвышения и углубления с (определенной) высотой. Понятием «высота» здесь описано, например, отличие по высоте между возвышением и соседним углублением. Возвышения и углубления предусмотрены, прежде всего (только), в области первичной формы поперечного сечения. Обычным образом возвышения и углубления образуют что-то типа волнистости в периферическом направлении. Эта волнистость также может быть выражена, например, зигзагообразно, в виде граничащих друг с другом полукругов, ступенчато и/или в форме синусоиды.

Проницаемая стенка действует, прежде всего, как сито, которое задерживает содержащиеся в потоке ОГ частицы, так как они больше, чем размер ячейки сита. Для того чтобы сопротивление потока для рециркулируемого ОГ сквозь стенку не становилось слишком большим, и в то же время стенка при эксплуатации не засорялась задержанными частицами из ОГ, здесь создается относительно большая площадь поперечного сечения стенки. За счет возвышений и углублений поверхность стенки может быть увеличена в соответствии с конкретными требованиями.

Как уже было указано, ОГ проходит по полому телу, как правило, от одного отверстия к другому отверстию вдоль первого продольного направления. Так как возвышения и углубления в описанной здесь предпочтительной конструктивной форме полого тела простираются в направлении продольного направления, поток ОГ также протекает вдоль возвышений и углублений и при этом эффективно вымывает из углублений, прежде всего, отложившиеся в углублениях частицы.

Прежде всего, если оба отверстия полого тела имеют расширенную по сравнению с первой площадью поперечного сечения вторую площадь поперечного сечения, частицы, которые отложились внутри в углублениях полого тела, могут быть эффективно выдуты из полого тела. При определенных условиях может быть даже предотвращено (долговременное) отложение частиц в области этих углублений, так как полое тело не имеет зон, которые расположены в тени потока. Тем самым достигается то, что в трубопровод системы рециркуляции ОГ попадают только содержащие очень мелкие частицы ОГ, а более крупные частицы преобразуются или скапливаются в соответствующих очистных элементах последующей системы выпуска ОГ.

Кроме того, является благоприятным, если первичная форма поперечного сечения полого тела расширяется ко второй площади поперечного сечения на определенную ширину, и эта ширина составляет по меньшей мере 30%, а максимально 300% высоты. Под понятием «высота» здесь снова имеется в виду расстояние между соседними возвышениями и углублениями. Если отношение выбирается меньше, чем 30%, то возвышения и углубления могут быть слишком маленькими (уменьшается площадь сита или же эффект выдува), и/или расстояние первичной формы поперечного сечения в сторону внешнего диаметра выпускного трубопровода может быть слишком малым (затрудняется процесс сборки). С другой стороны, изготовление полого тела при превышении отношения становится труднее и тогда может быть слишком сильно ухудшена (самонесущая) стабильность полого тела.

Предпочтительным является выполнение полого тела, в котором оно в области по меньшей мере одного отверстия выполнено с гладкой стенкой. При этом образуются, прежде всего, две (по существу) гладкие (кольцеобразные) краевые области вокруг отверстий со второй площадью поперечного сечения. К тому же возвышения и углубления в области первичной формы поперечного сечения могли бы иметь, по меньшей мере, (первую конкретную) высоту, которая в переходной области ко второй площади поперечного сечения уменьшается до тех пор, пока в конечном итоге на отверстии на второй площади поперечного сечения, по существу, не имеется ни возвышений, ни углублений. Под выражением «по существу ни возвышений, ни углублений» имеется в виду, что могут иметься очень хорошо сжатые, очень плоские возвышения и углубления, которые, однако, по сравнению с возвышениями и углублениями в области первичной формы поперечного сечения не имеют существенной высоты.

Кроме того, является предпочтительным, если полое тело в области первой площади поперечного сечения имеет первый периметр, а в области по меньшей мере одного отверстия - второй периметр, при этом первый периметр отличается от второго периметра максимально на 35%.

Рассматриваемая здесь площадь поперечного сечения расположена перпендикулярно первому продольному направлению и определяется стенкой полого тела. Периметр соответствует контуру площади поперечного сечения или же стенки в области площади поперечного сечения.

Этот периметр не должен слишком сильно различаться в различных площадях поперечного сечения, так как все полое тело, предпочтительно, состоит из одной единственной (ситообразной) стенки и, как правило, должно быть изготовлено из цилиндрической заготовки. При слишком большой деформации этой заготовки размер ячеек стенки изменяется недопустимым образом, так что в стенке могут возникать неединые размеры ячеек, которые могут привести к тому, что через стенку могут проходить слишком крупные частицы. Максимальное отличие в периметре вдоль всей длины полого тела является подходящим параметром для обеспечения этого.

Кроме того, полое тело согласно изобретению является полезным, если полое тело имеет первую длину, а первичная форма поперечного сечения имеет вторую длину, которые простираются соответственно вдоль первого продольного направления, и при этом вторая длина составляет минимально 50% и максимально 90% первой длины.

Длина первичной формы поперечного сечения должна простираться на минимальную длину полого тела для того, чтобы имелась в распоряжении достаточная площадь частично проницаемой стенки для сепарации частиц из ОГ.

Кроме того полое тело согласно изобретению является полезным, если вторая площадь поперечного сечения имеет первый диаметр, а первая площадь поперечного сечения имеет внешний диаметр, и кроме того, внешний диаметр составляет минимально 30% и максимально 90% первого диаметра.

За счет того, что внешний диаметр первой площади поперечного сечения меньше, чем первый диаметр полого тела, внутри полого тела происходит ускорение потока ОГ. В результате этого ускорения потока ОГ частицы, которые отложились на стенке полого тела, и, прежде всего, на возвышениях и/или углублениях стенки, могут быть особо эффективно снова выдуты из полого тела. В то же время уменьшение первой площади поперечного сечения относительно второй площади поперечного сечения не должно быть слишком большим, так как в результате этого увеличивается аэродинамическое сопротивление полого тела от одного отверстия к другому.

Кроме того, полое тело соответствует изобретению, если, по меньшей мере частично, проницаемая стенка содержит ткань из проволочных нитей.

Ткань может быть выполнена по типу ткани с трехпрядной текстурой или ткани с пятипрядной текстурой (так называемой атласной ткани ткани TELA или ткани с 5-прядным атласным переплетением). Такая ткань имеет нити основы и нити утка, которые сотканы под углом около 90° друг к другу. В дальнейшем в ткани направление вдоль нитей основы называется направлением основы, а направление вдоль нитей утка называется направлением утка. Сплетение нитей основы и нитей утка в такой ткани происходит так, что нити утка в каждом случае проходят над четырьмя расположенными одна на другой нитями основы, а затем под отдельной нитью основы. Это прохождение повторяется для каждой нити утка по всей ткани. Две расположенные рядом друг с другом нити утка проходят соответственно под различными нитями основы. При этом является предпочтительным, чтобы нить утка в каждом случае проходила под следующей за ближайшей нитью основы, под которой проходит расположенная непосредственно смежно нить утка. За счет такого расположения получается регулярно повторяющийся проходящий наклонно к направлению утка и наклонно к направлению основы узор ткани. Сотканная таким образом ткань является особо прочной и имеет относительно гладкую поверхность.

За счет такого вида ткани может быть достигнут высокий расход при одновременной стабильности. При этом применяются (используемые как нити основы и нити утка) проволочные нити различного исполнения, а именно более толстые нити основы (например, диаметром нити 160 микрон) и более тонкие нити утка (например, диаметром нити 150 микрон). Для диаметров нити в каждом случае является рациональным допуск величиной ± 4 микрона, так что нити основы имеют диаметр минимально 156 микрон и максимально 164 микрона, а нити утка диаметр минимально 146 микрон и максимально 154 микрона. В готовой ткани более тонкие нити утка изгибаются сильнее, чем более толстые нити основы. Это оказывает влияние на форму имеющихся ячеек.

Такая ткань имеет прямоугольные ячейки, которые в направлении утка имеют больший размер, чем в направлении основы. Предпочтительно, размер ячеек в направлении основы должен составлять в среднем около 77 микрон. При этом является рациональным допуск величиной ± 6 микрон. Поэтому изобретению соответствует средний размер ячеек в направлении основы минимально 71 микрон и максимально 83 микрона. В направлении утка размер ячеек должен в среднем составлять предпочтительно 149 микрон. При этом является рациональным допуск величиной ± 10 микрон. Поэтому изобретению соответствует средний размер ячеек в направлении утка минимально 139 микрон и максимально 159 микрон.

Из предпочтительного размера ячеек и предпочтительного диаметра нити получается в направлении основы количество ячеек 107 ячеек/дюйм или же около 41 ячейки/мм (миллиметр), а в направлении утка количество ячеек 85 ячеек/дюйм или же около 33 ячеек/мм (миллиметр).

Кроме того, является рациональным как в направлении основы, так и в направлении утка определить максимальный размер ячеек, чтобы обеспечить, чтобы, в общем, частицы, начиная с определенного размера, не могли проходить через нетканый материал. В качестве допуска для наибольшего допустимого размера ячеек в направлении основы предлагается 58 микрон. Таким образом, ячейка в направлении основы может иметь максимально размер в 135 микрон. В качестве допуска для наибольшего допустимого размера ячеек в направлении утка предлагается 84 микрона. Таким образом, ячейка в направлении утка может иметь размер максимально 233 микрона.

Свойства такой ткани могут быть проверены, например, с помощью микроскопа. Количество нитей на единицу длины в направлении основы или направлении утка может быть определено путем подсчета нитей на единицу длины. Тогда средний размер ячеек может быть определен путем вычитания диаметра проволочной нити из шага (расстояния между двумя нитями в нетканом материале).

Наибольший допустимый размер ячеек задает, по меньшей мере частично, пропускную способность фильтра. Она может быть определена с помощью теста на пропускание шариков. Шариковым пропуском называется самое большое отверстие ячеек в ткани (нетканом материале). Абсолютно круглый шарик еще может пройти через ткань, более крупный задерживается. Из определения вытекает, что при прямоугольной ячейке меньший из обоих размеров ячейки (размер ячейки в направлении основы) существенно определяет шариковый пропуск. Допустимый диаметр шарика при тесте предложенной здесь ткани должен составлять от 140 микрон до 180 микрон, предпочтительно от 150 микрон до 170 микрон и, прежде всего, от 155 микрон до 160 микрон. Таким образом, допустимый шариковый пропуск больше, чем указанный выше размер ячеек в направлении основы. Это происходит потому, что в связи с тканой структурой ткани и диаметрами проволочных нитей в отношении к размерам ячеек наискось к площади ткани (прежде всего, не ортогонально образованной из направления основы и направления утка площади нетканого материала) при заданном размере ячеек получаются несколько увеличенные проходные отверстия по сравнению с определенным размером ячеек.

Толщина ткани должна составлять от 0,4 до 0,5 мм, а предпочтительно около 0,44 мм. Ткань должна иметь воздухопроницаемость от минимально 4000 л/м2с до максимально 8000 л/м2с, предпочтительно от минимально 5000 л/м2с до максимально 7000 л/м2с, и прежде всего от минимально 5500 л/м2с до максимально 6000 л/м2с, если имеющийся через ткань перепад давления составляет 2 мбар.

Для дальнейшей переработки ткань должна быть свободной от масляных пленок, вспомогательных материалов и других загрязнений.

Предпочтительно, проволочные нити в примененной форме ткани спечены друг с другом, то есть, прежде всего, не сварены друг с другом.

На тот случай, если ткань в качестве стенки полого тела применяется по типу сита, она должна характеризоваться по меньшей мере одним из следующих параметров:

- площадь сита по меньшей мере 50 см2 на 1,0 л рабочего объема двигателя внутреннего сгорания;

- структура (только) из 2 различных видов металлических проволочных нитей разной толщины, которые соединены спеканием с разной ориентацией в нетканом материале;

- эффективность сепарации сита, по меньшей мере, 0,05 мм, прежде всего, 0,1 мм или даже 0,25 мм (частицы меньшего диаметра обычно проходят через сито);

- толщина стенки от 0,3 до 1 мм, прежде всего от 0,4 до 0,5 мм;

- материал стенки (проволока, проволочные нити и т.п.) с номером материала 14841 по немецкой классификации стали.

Размер ячеек сита (и/или описанной выше ткани) предпочтительно составляет менее 0,3 мм, прежде всего, менее 0,2 мм и особо предпочтительно менее 0,15 мм. При этом размер ячеек в равной мере должен предпочтительно составлять не менее 0,05 мм (миллиметра).

Полое тело также является благоприятным, если, по меньшей мере частично, проницаемая стенка, по меньшей мере частично, снабжена каталитически действующим покрытием. Благодаря такому покрытию на стенке может происходить преобразование частиц, которые отложились на стенке.

Кроме того, предлагается устройство для очистки ОГ, имеющее выпускной трубопровод со вторым продольным направлением и третьей площадью поперечного сечения, при этом в выпускном трубопроводе расположено по меньшей мере одно полое тело согласно изобретению, вторая площадь поперечного сечения которого (по существу) соответствует третьей площади поперечного сечения, и кроме того, стенка полого тела ограничивает вход в трубопровод системы рециркуляции ОГ от выпускного трубопровода.

Особо предпочтительно изобретение применяется в автомобиле, который имеет двигатель внутреннего сгорания и устройство для очистки ОГ с выпускным трубопроводом, а также трубопроводом системы рециркуляции ОГ для направления ОГ из устройства для очистки ОГ обратно в двигатель внутреннего сгорания, при этом трубопровод системы рециркуляции ОГ ограничен от выпускного трубопровода полым телом согласно изобретению.

Описанные для полого тела согласно изобретению варианты и преимущества являются аналогичным образом применимыми к устройству для очистки ОГ согласно изобретению и автомобилю согласно изобретению и переносимыми на них.

Далее изобретение, а также технический контекст и особо предпочтительное изготовление предмета изобретения поясняются более подробно на фигурах. На фигурах показаны особо предпочтительные примеры осуществления, которыми изобретение, однако, не ограничено. Прежде всего, следует указать на то, что фигуры и, прежде всего, представленные соотношения размеров являются лишь схематическими. Показано на:

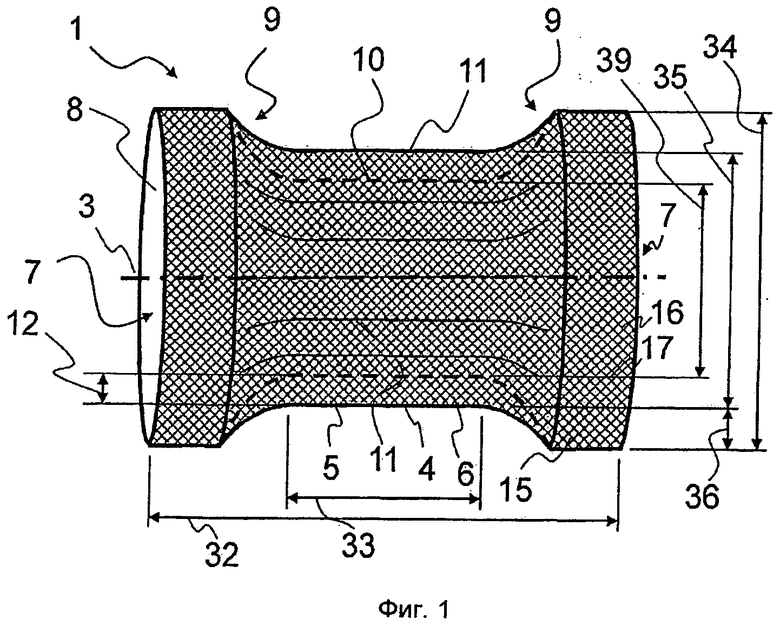

Фиг.1: первый вид первого конструктивного варианта полого тела согласно изобретению,

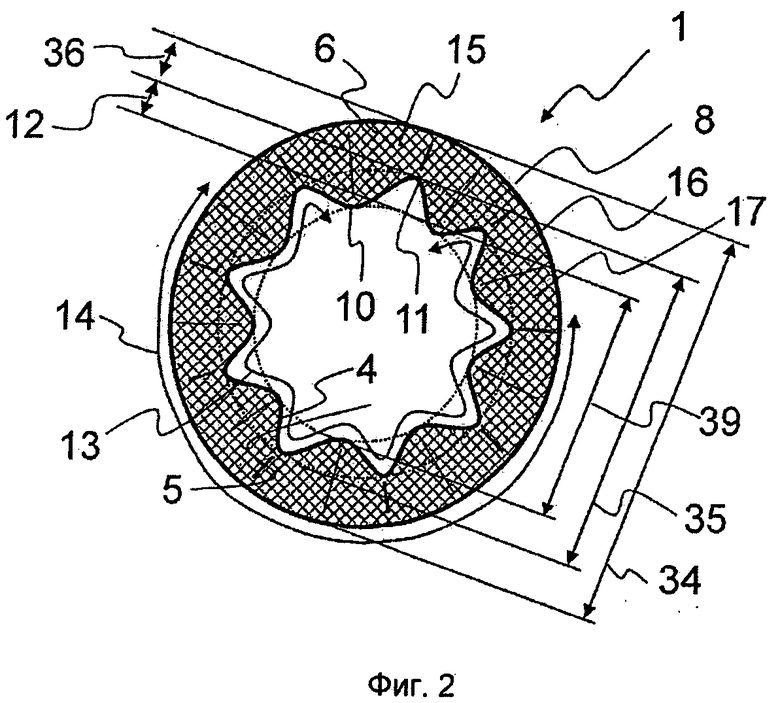

Фиг.2: второй вид первого конструктивного варианта полого тела согласно изобретению,

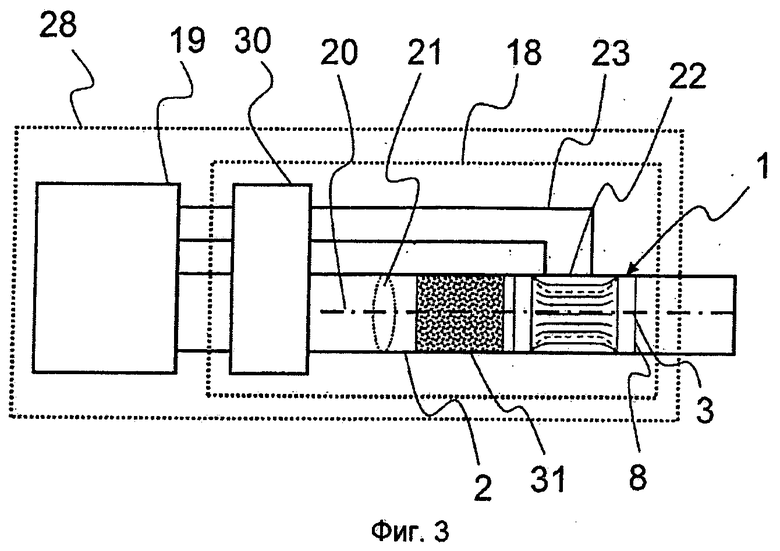

Фиг.3 автомобиль, имеющий устройство для очистки ОГ согласно изобретению и полое тело согласно изобретению,

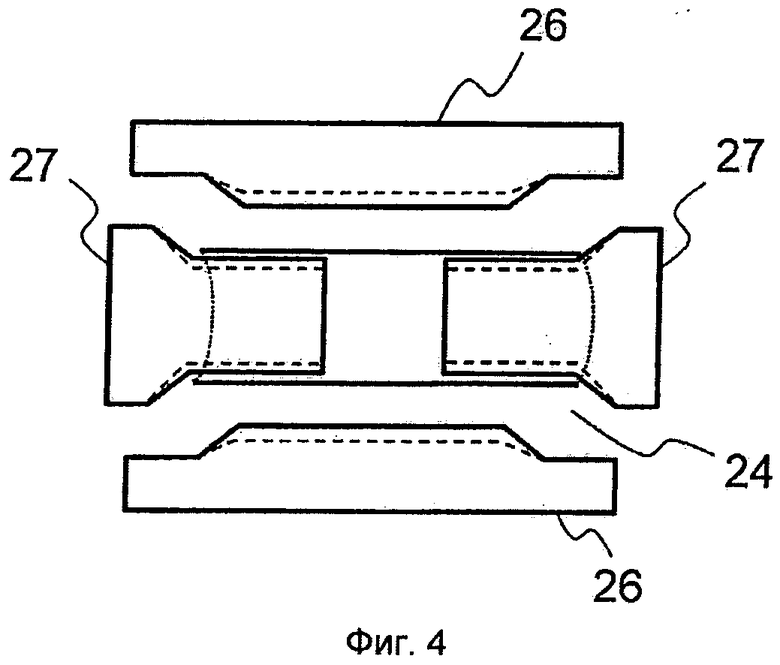

Фиг.4: инструмент для изготовления полого тела согласно изобретению,

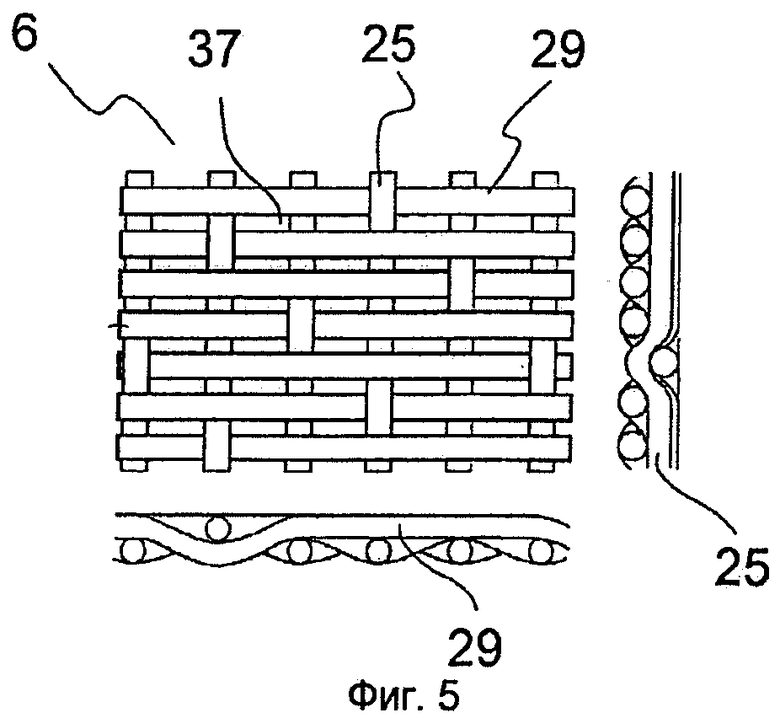

Фиг.5: выполнение ткани для полого тела,

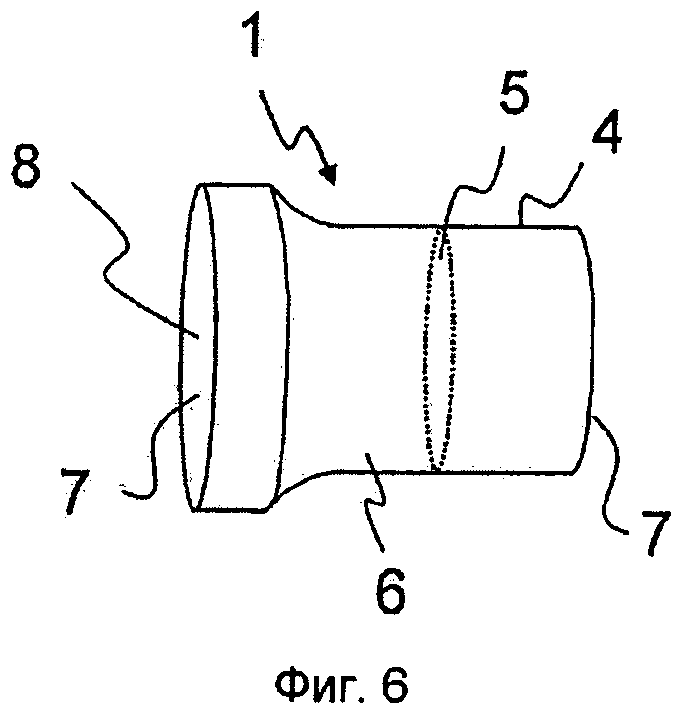

Фиг.6: еще один конструктивный вариант полого тела согласно изобретению,

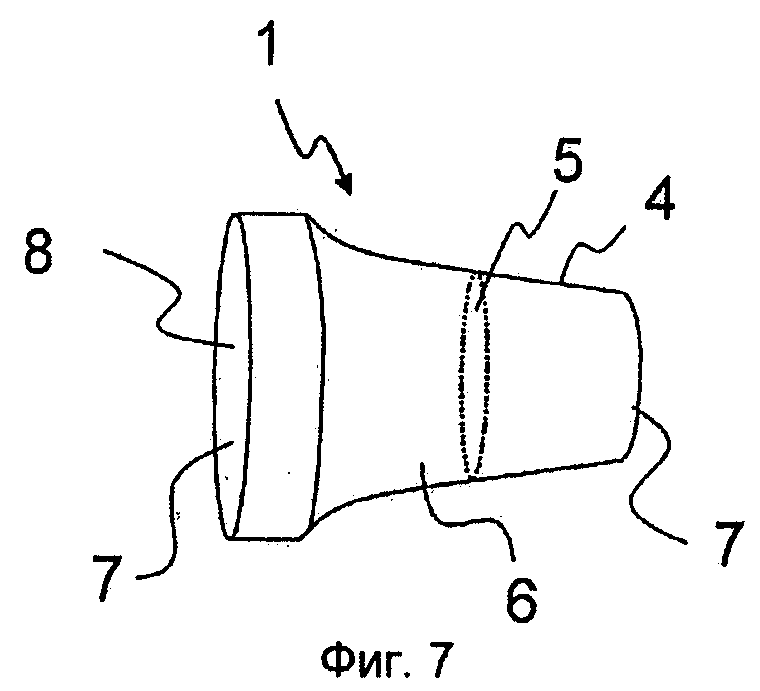

Фиг.7: дополнительный конструктивный вариант полого тела согласно изобретению.

На фиг.1 и 2 показаны разные виды первого конструктивного варианта полого тела 1 согласно изобретению. Полое тело 1 имеет первое продольное направление 3. Кроме того, полое тело 1 имеет два (одинаково выполненных) отверстия 7, на которых и поблизости от которых полое тело 1 имеет вторую площадь 8 поперечного сечения. В общем, полое тело 1 имеет вдоль первого продольного направления 3 первую длину 32. Между обоими отверстиями 7 полое тело 1 имеет первичную форму 4 поперечного сечения с первой площадью 5 поперечного сечения. Первая площадь 5 поперечного сечения меньше, чем вторая площадь 8 поперечного сечения.

Помимо этого, в области первой площади 5 поперечного сечения и первичной формой 4 поперечного сечения полое тело 1 имеет возвышения 10 и углубления 11. Первичная площадь 5 поперечного сечения переходит в переходных областях 9 около отверстий 7 во вторую площадь 8 поперечного сечения. Возвышения 10 и углубления 11 имеют высоту 12. Вторая площадь 8 поперечного сечения или же отверстия 7 имеют первый диаметр 34, который вместе с первой длиной 32 задает максимальные внешние размеры полого тела 1. Первичная форма 4 поперечного сечения имеет внешний диаметр 35 и внутренний диаметр 38. Между внешним диаметром 35 и внутренним диаметром 38 находятся возвышения 10 и углубления 11. Углубления 11 обычно касаются внешнего диаметра 35, в то время как возвышения 10 касаются внутреннего диаметра 38. Внешний диаметр 35 и внутренний диаметр 38 отличаются двойной высотой 12 возвышений 10 и углублений 11.

Первичная форма 4 поперечного сечения простирается на вторую длину 33 вдоль первого продольного направления 3 полого тела 1. Внешний диаметр 35 и первая площадь 5 поперечного сечения отступают по сравнению с первым диаметром 34 и второй площадью 8 поперечного сечения назад на ширину 36. Первый диаметр 34 и внешний диаметр 35 отличаются на двойную ширину 36. Стенка 6 полого тела 1 содержит ткань 15, которая состоит из проволочных нитей 16. Эти проволочные нити 16 могут иметь (каталитически активное) покрытие 17.

На фиг.2 можно дополнительно видеть первый периметр 13 и второй периметр 14. Второй периметр 14 простирается вдоль стенки 6 полого тела 1 в области второй площади 8 поперечного сечения или же отверстия 7. Первый периметр 13 простирается вдоль стенки 6 полого тела 1 в области первичной формы 4 поперечного сечения или же первой площади 5 поперечного сечения.

На фиг.3 показан автомобиль 28, имеющий двигатель 19 внутреннего сгорания, а также выпускной трубопровод 2, который простирается, начинаясь от двигателя 19 внутреннего сгорания. На выпускном трубопроводе 2 расположено устройство 18 для очистки ОГ. Это устройство 18 для очистки ОГ имеет керамический фильтр 31, а также полое тело 1 согласно изобретению. В области полого тела 1 согласно изобретению в выпускном трубопроводе 2 изображен вход 22 в трубопровод 23 системы рециркуляции ОГ. ОГ, которые через полое тело 1 текут во вход 22 трубопровода 23 системы рециркуляции ОГ, попадают в турбокомпрессор 30, который приводится в действие ОГ, которые протекают через выпускной трубопровод 2. Далее сжатые турбокомпрессором 30 ОГ попадают в двигатель 19 внутреннего сгорания. Выпускной трубопровод 2 имеет второе продольное направление 20 и третью площадь 21 поперечного сечения. Третья площадь 21 поперечного сечения по существу соответствует второй площади 8 поперечного сечения полого тела 1. Первое продольное направление 3 полого тела 1 и второе продольное направление 20 выпускного трубопровода 2 проходят коаксиально, а вторая площадь 8 поперечного сечения полого тела 1 и третья площадь 21 поперечного сечения выпускного трубопровода 2 соотнесены друг с другом, так что полое тело 1 подогнано к выпускному трубопроводу 2. Полое тело 1 и выпускной трубопровод 2 соединены между собой сплошным образом посредством сварочного соединения или паяного соединения. Полое тело 1 предотвращает попадание частиц, которые отделились от керамического фильтра 31, в трубопровод 23 системы рециркуляции ОГ и таким образом могли бы попадать и в турбокомпрессор 30 или в двигатель 19 внутреннего сгорания. Такие отделившиеся от керамического фильтра 31 частицы могут вызывать значительное повреждение в турбокомпрессоре 30 или в двигателе 19 внутреннего сгорания, так как там они действую как наждачные частицы.

На фиг.4 показан инструмент для изготовления полого тела согласно изобретению. Инструмент содержит по меньшей мере одна внешняя фасонная деталь 26 и по меньшей мере одна внутренняя фасонная деталь 27, с помощью которых в форму полого тела согласно изобретению может быть запрессована заготовка 24.

В качестве альтернативы также является возможным, что полое тело изготавливается по всей длине со своей первичной формой поперечного сечения (например, с возвышениями и углублениями), а затем в краевых областях около отверстий расширяется или же уплощается.

На фиг.5 в трех видах показана структура стенки 6 из металлической ткани по типу пятипрядной ткани (так называемая атласная ткань).

При этом более толстые нити 25 основы и более тонкие нити утка 29 пронизываются только через четыре пройденные нити. При этом образуются относительно крупные ячейки 37.

На фиг.6 и 7 показаны другие конструктивные варианты полого тела 1 согласно изобретению. На фиг.6 показано полое тело 1, которое только на одном отверстии 7 имеет вторую площадь 8 поперечного сечения, которая расширена по сравнению с первой площадью 5 поперечного сечения первичной формы 4 поперечного сечения. Такое полое тело может быть вставлено в выпускной трубопровод в области входа в трубопровод системы рециркуляции ОГ, при этом выпускной трубопровод в этой области сужается. На фиг.7 показано полое тело 1, первичная форма 4 поперечного сечения которого выполнена с изменяющейся первой площадью 5 поперечного сечения. Ни показанное на фиг.6, ни показанное на фиг.7 полое тело 1 не имеют возвышений и углублений в своих стенках 6.

Только ради полноты следует указать на то, что описанное здесь устройство может быть многократно изменено, не отступая от идеи изобретения.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

Изобретение может быть использовано в системах выпуска отработавших газов (ОГ) двигателей внутреннего сгорания. Полое тело (1) для улавливания частиц ОГ выполнено с по меньшей мере с одной, по меньшей мере частично, проницаемой стенкой (6), которая простирается между двумя, по меньшей мере частично, противолежащими отверстиями (7) и вокруг первого продольного направления (3). Полое тело (1) имеет первичную форму (4) поперечного сечения, которая задает первую площадь (5) поперечного сечения, и по меньшей мере одно из отверстий (7) задает вторую площадь (8) поперечного сечения, которая превышает первую площадь (5) поперечного сечения. Первичную форму (4) поперечного сечения полое тело (1) имеет по меньшей мере на 50% своей протяженности в первом продольном направлении (3). Полое тело (1) расширяется в краевой области вблизи по меньшей мере одного из отверстий (7). Раскрыто устройство для очистки ОГ с полым телом и автомобиль с устройством для очистки ОГ. Технический результат заключается в упрощении монтажа устройства. 3 н. и 6 з.п. ф-лы, 7 ил.

1. Полое тело (1) для улавливания частиц по меньшей мере с одной, по меньшей мере частично, проницаемой стенкой (6), которая простирается между двумя, по меньшей мере частично, противолежащими отверстиями (7) и вокруг первого продольного направления (3), при этом полое тело (1) имеет первичную форму (4) поперечного сечения, которая задает первую площадь (5) поперечного сечения, и по меньшей мере одно из отверстий (7) задает вторую площадь (8) поперечного сечения, которая превышает первую площадь (5) поперечного сечения, причем первичную форму (4) поперечного сечения полое тело (1) имеет по меньшей мере на 50% своей протяженности в первом продольном направлении (3), и полое тело (1) расширяется в краевой области вблизи по меньшей мере одного из отверстий (7).

2. Полое тело (1) по п.1, в котором, по меньшей мере частично, проницаемая стенка (6) имеет простирающиеся, по меньшей мере частично, вдоль первого продольного направления (3) возвышения (10) и углубления (11) с высотой (12).

3. Полое тело (1) по п.2, в котором первичная форма (4) поперечного сечения расширяется в сторону второй площади (8) поперечного сечения на ширину (36), и ширина (36) составляет по меньшей мере 30% и максимально 300% высоты (12).

4. Полое тело (1) по п.1 или 2, при этом оно в области по меньшей мере одного отверстия (7) выполнено с гладкой стенкой (6).

5. Полое тело (1) по п.1 или 2, при этом полое тело (1) в области первой площади (5) поперечного сечения имеет первый периметр (13), а в области по меньшей мере одного отверстия (7) - второй периметр (14), при этом первый периметр (13) отличается от второго периметра (14) максимально на 35%.

6. Полое тело (1) по п.1 или 2, при этом полое тело (1) имеет первую длину (32), а первичная форма (4) поперечного сечения имеет вторую длину (33), которые соответственно простираются вдоль первого продольного направления (3), и при этом вторая длина (32) составляет минимально 50%, а максимально 90% первой длины (33).

7. Полое тело (1) по п.1 или 2, при этом, по меньшей мере частично, проницаемая стенка (6) содержит ткань (15) из проволочных нитей (16).

8. Устройство (18) для очистки отработанного газа (ОГ), имеющее выпускной трубопровод (2) со вторым продольным направлением (20) и третьей площадью (21) поперечного сечения, при этом в выпускном трубопроводе (2) расположено по меньшей мере одно полое тело (1) по одному из предшествующих пунктов, вторая площадь (8) поперечного сечения которого соответствует третьей площади (21) поперечного сечения, и, кроме того, стенка (6) полого тела (1) ограничивает вход (22) в трубопровод (23) системы рециркуляции ОГ от выпускного трубопровода (2).

9. Автомобиль (28), имеющий двигатель (19) внутреннего сгорания и устройство (18) для очистки отработанного газа (ОГ) с выпускным трубопроводом (2), а также трубопровод (23) системы рециркуляции ОГ для направления ОГ из устройства (18) для очистки ОГ обратно в двигатель (19) внутреннего сгорания, при этом трубопровод (23) системы рециркуляции ОГ ограничен от выпускного трубопровода (2) полым телом (1) по одному из пп.1-7.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| DE 3833957 A1, 12.04.1991 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| DE 4130178 C1, 06.02.1992 | |||

| Двигатель внутреннего сгорания с газотурбинным наддувом | 1990 |

|

SU1751380A1 |

Авторы

Даты

2014-10-10—Публикация

2010-08-19—Подача