Изобретение относится к области измерительной техники, а конкретно к способам диагностирования двигателей по изменению аэроакустических характеристик потока, протекающего через проточную часть авиационного ГТД.

Известен способ аэроакустической диагностики авиационного газотурбинного двигателя (патент РФ №2028581, МПК G01H 15/00, опубл. 09.02.1995 г.), основанный на сравнении уровней звукового давления аэродинамического шума на срезе сопла бездефектного двигателя и двигателя с характерными дефектами. Недостатком данного способа является малая точность и достоверность диагностирования из-за влияния фоновых шумов самой реактивной струи и шумов элементов работающего двигателя (например, вращение рабочих лопаток компрессора и турбины, горение в камере сгорания).

Известен способ измерения акустических характеристик газовых струй на срезе выходных устройств ГТД (заявка на изобретение №93054672, МПК G01H 11/00, опубл. 10.08.1996 г.), включающий последовательное перемещение точки дальнего фокуса акустического устройства по всей плоскости среза сопла, концентрацию звуковых волн в ближнем фокусе акустического устройства и замер параметров шума. Недостатками данного способа является невозможность переустановки микрофона в один из фокусов гиперболического зеркала, тогда как другой фокус вносят в нужную для замера точку реактивной струи на срезе сопла. При этом не отсекаются фоновые шумы и не точно определяются неравномерности в шумовой структуре реактивного потока газа на срезе сопла.

Технический результат, получаемый при использовании данного изобретения, заключается в повышении точности и достоверности диагностирования за счет локализации объемов измерения и избирательности точек измерения.

Технический результат достигается тем, что в способе измерения акустических характеристик газовых струй на срезе выходных устройств ГТД, включающем замер акустических характеристик аэродинамического шума по плоскости струи с помощью аэроакустической антенны, по выходным сигналам которой судят об изменениях выходных аэроакустических параметров и отклонении уровней звукового давления во всем диапазоне частот от эталонных, по которым в свою очередь определяют наличие характерных или неопределенных дефектов в определенном секторе или точке проточной части двигателя, новым является то, что замеры акустических параметров проводят одновременно по всей плоскости среза сопла посредством аэроакустической антенны, выполненной в виде волоконно-оптической решетки, которую устанавливают неподвижно в плоскости, перпендикулярной газовой струе, и соосно с ней.

Устройство для осуществления способа включает систему замера уровней звукового давления, выполненную в виде волоконно-оптической решетки, установленной неподвижно в плоскости среза сопла.

Волоконно-оптическая решетка представляет собой дифракционную решетку, состоящую из волоконно-оптических датчиков, при этом шаг решетки уменьшается к ее периферии.

Технический результат достигается за счет эффекта сканирования площади сопла (круглого, прямоугольного и.т.п.) путем размещения системы волоконно-оптических датчиков на срезе сопла, обладающих высокой чувствительностью для более точного диагностирования по секторам и по окружности (для круглого сопла) и для прямоугольного сканирования соответственно (прямоугольного сопла) путем измерения уровней звукового давления в отдельных точках, не менее пяти раз в каждой точке, выхлопного потока.

Сущность предлагаемого способа заключается в следующем. Уровни звукового давления замеряют как в отдельных локальных точках реактивной струи, так и по всей площади среза сопла. Для этого используют замкнутую систему из волоконно-оптических датчиков (ВОД), которая способна вырабатывать сигналы о динамическом изменении своей конфигурации под действием акустических шумов реактивной струи двигателя, при этом шаг сетки ВОД уменьшается к кромке сопла двигателя для повышения информативности замеряемых полей параметров. Пространственное динамическое поле (на мониторе) изменяется в местах дефектов (прогара турбинных лопаток или иного дефекта) в сторону, отличную от выхода реактивной струи двигателя, - вакуумный эффект, а изменение акустических параметров будет изменяться в сторону выхода реактивной струи.

При этом отсекаются фоновые шумы и более точно определяют неравномерности в шумовой структуре реактивного потока газа на срезе сопла. Одновременно по отклонению уровней звукового давления по частотам от эталонных определяют наличие характерных или неопределенных дефектов и положение турбулентных следов дефектов в потоке, а значит и самих дефектов в определенном секторе проточной части двигателя. Преимущества заключаются в нахождении ранее неизвестных дефектов и возможности при дальнейших исследованиях определять их параметры и вносить в банк данных.

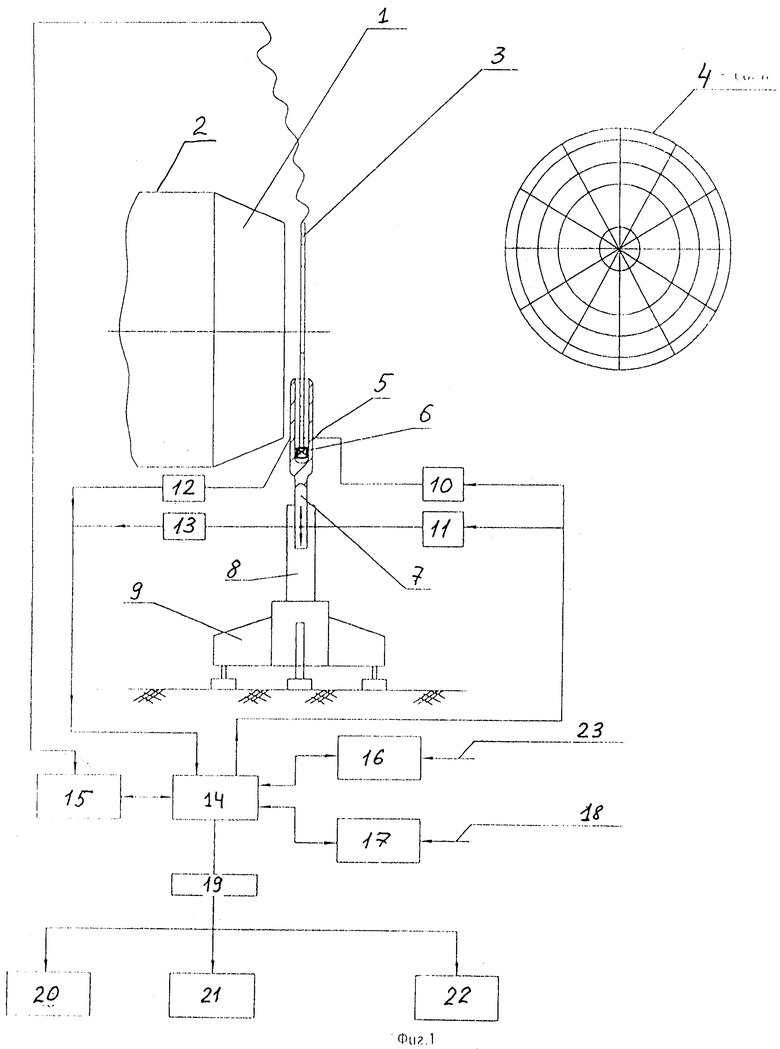

На фиг.1 представлено устройство для реализации данного способа.

Способ измерения акустических характеристик газовых струй на срезе выходных устройств ГТД можно реализовать следующим устройством. На срезе сопла 1 авиационного газотурбинного двигателя установлена система волоконно-оптических датчиков 2 со специальной конфигурацией (прямоугольной или круглой), которая перпендикулярна оси 3 шарнира 4, с помощью которого происходит перемещение системы волоконно-оптических датчиков в плоскости среза сопла двигателя. Волоконно-оптическая решетка представляет собой дифракционную решетку, состоящую из волоконно-оптических датчиков, при этом шаг решетки уменьшается к ее периферии. Система волоконно-оптических датчиков через шарнир 4 прикреплена к стойке 5. Направляющая труба 6, вдоль которой перемещается стойка 5, закреплена на жестком основании 7. Шарнир 4 и стойка 5 оснащены приводами (электро- или пневмоприводами) 8 и 9, а также датчиками положения 10 и 11 соответственно. Каждый привод 8 и 9 и датчики положения 10 и 11 связаны с решающим устройством 12 (например, ЭВМ, или микропроцессорное устройство, или бортовой вычислительный комплекс самолета и т.п). Система волоконно-оптических датчиков подключена соответственно к источнику света и к фотоприемнику пульта опроса системы регистрации 13, которая связана с блоками: набор эталона 14 исправного двигателя и эталонов характерных дефектов 15, программ зондирования потока 16 и индикации потока 17. Блок индикации 17 связан с тремя табло: "Исправен" 18 (или в том же смысле "Дефектов не обнаружено"), " Дефект известен" 19 (или сразу название и характеристики дефекта), "Дефект неизвестен" 20 (или возможен показ характеристик и расположения дефекта, не обнаруженного в наборе эталонов характерных дефектов).

Данный способ осуществляется следующим образом. Основание 7 устройства устанавливают под срезом сопла 1 двигателя. Затем в блок программ зондирования потока 16 вводят программу 22 перемещения системы волоконно-оптических датчиков вдоль плоскости среза сопла двигателя.

Координаты положения системы волоконно-оптических датчиков контролирует решающее устройство 12 по показаниям датчиков положения 10 и 11. После установки заданного положения всего устройства решающее устройство 12 подает сигнал на анализатор спектра 13. Система волоконно-оптических датчиков производит замер и преобразование уровней звукового давления по частотам в заданной точке. Результаты поступают в решающее устройство 12, где их сравнивают с эталонами исправного двигателя и эталонами характерных дефектов, поступающими из блока 15. Производя не менее пяти замеров и сравнений с эталонными, решающее устройство 12 выдает на блок индикации 17, который включает одно из трех табло: либо "Исправен" 18, либо "Дефект такой-то" 19 (из набора известных дефектов, либо" Дефект есть, но он до сих пор не встречался" 20. В последнем случае двигатель подвергают тщательному изучению, как данным способом, так и всеми другими известными способами для определения характера, величины и расположения нового дефекта. После проверки узнаваемости этого дефекта предлагаемым способом его параметры 21 вносят в блок банк данных эталонов 19 в эталоны характерных дефектов.

Преимущество данного способа заключается в применении радиоприема и передачи данных на расстоянии, не приближаясь к работающему двигателю, и нахождении ранее неизвестных дефектов при диагностировании двигателя.

Таким образом, за счет замера параметров по всему срезу сопла с помощью установленной неподвижно системы из волоконно-оптических датчиков повышаются достоверность и точность замеряемых параметров, что позволяет диагностировать ТРД с высокой степенью точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2012 |

|

RU2517264C2 |

| Способ измерения акустических пульсаций газового потока | 2018 |

|

RU2697918C1 |

| СПОСОБ АЭРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПРОТОЧНОЙ ЧАСТИ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1990 |

|

RU2028581C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АВИАЦИОННЫХ ГТД | 1996 |

|

RU2118810C1 |

| Акустический боеприпас | 2019 |

|

RU2716325C1 |

| СПОСОБ ГЛУШЕНИЯ ШУМА РЕАКТИВНОЙ СТРУИ ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079686C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА ГОРЕНИЯ В ГАЗОТУРБИННОЙ УСТАНОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2245491C2 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ОБЪЕКТОВ, ИЗЛУЧАЮЩИХ АКУСТИЧЕСКИЕ СИГНАЛЫ | 2013 |

|

RU2546853C1 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ ЗАМЕТНОСТИ СИЛОВОЙ УСТАНОВКИ ЛЕТАТЕЛЬНОГО АППАРАТА В РАДИОЛОКАЦИОННОМ, ИНФРАКРАСНОМ, АКУСТИЧЕСКОМ ДИАПАЗОНАХ ДЛИН ВОЛН | 2003 |

|

RU2214947C1 |

Группа изобретений относится к области измерительной техники, в частности к способу и устройству диагностирования газотурбинных двигателей по изменению аэроакустических характеристик потока. Способ измерения акустических характеристик газовых струй на срезе выходных устройств газотурбинных двигателей включает замер акустических характеристик аэродинамического шума по плоскости струи, оценку изменений выходных акустических параметров во всем диапазоне частот от эталонных, по которым в свою очередь определяют наличие характерных дефектов. При этом замеры акустических параметров проводят одновременно по всей плоскости среза сопла посредством аэроакустической антенны, представляющей собой дифракционную решетку, состоящую из волоконно-оптических датчиков. Решетку датчиков устанавливают неподвижно в плоскости, перпендикулярной газовой струе, и соосно с ней, при этом увеличивают частоту замера по периферии за счет уменьшения шага решетки к её периферии. Устройство диагностики ГТД представляет собой систему замера уровней звукового давления, выполненную в виде аэроакустической антенны. Антенна реализована в виде дифракционной решетки, состоящей из волоконно-оптических датчиков, и установлена неподвижно в плоскости среза сопла, при этом шаг решетки уменьшается к её периферии. Технический результат - повышение точности и достоверности диагностирования. 2 н.п. ф-лы, 1 ил.

1. Способ измерения акустических характеристик газовых струй на срезе выходных устройств ГТД (газотурбинных двигателей), включающий замер акустических характеристик аэродинамического шума по плоскости струи, по выходным сигналам судят о изменениях выходных акустических параметров во всем диапазоне частот от эталонных, по которым в свою очередь определяют наличие характерных дефектов, замеры акустических параметров проводят одновременно по всей плоскости среза сопла посредством аэроакустической антенны, отличающийся тем, что аэроакустическую антенну, представляющую собой дифракционную решетку, состоящую из волоконно-оптических датчиков, устанавливают неподвижно в плоскости, перпендикулярной газовой струе, и соосно с ней, при этом увеличивают частоту замера по периферии за счет уменьшения шага решетки к её периферии.

2. Устройство для осуществления способа, включающее систему замера уровней звукового давления, выполненную в виде аэроакустической антенны, представляющей собой дифракционную решетку, состоящую из волоконно-оптических датчиков, отличающееся тем, что аэроакустическая антенна установлена неподвижно в плоскости среза сопла, при этом шаг решетки уменьшается к её периферии.

| В | |||

| Ю | |||

| Виноградов, О | |||

| Г | |||

| Морозов "Комплексный подход к развитию аэроакустических методов диагностирования проточной части газотурбинных авиационных двигателей" // Известия Самарского научного центра Российской академии наук, том 14, N 1(2), 2012, дата подписания в печать 26.04.2012 | |||

| US 20100290733 A1 (GEN ELECTRIC), 18.11.2010 | |||

| В.Ю | |||

| Виноградов и др. |

Авторы

Даты

2014-10-20—Публикация

2012-10-29—Подача