Изобретение относится к способам нанесения износостойких покрытий на режущий инструмент и может быть использовано в металлообработке.

Известен способ повышения стойкости режущего инструмента (РИ), при котором на его поверхность вакуумно-плазменным методом наносят износостойкое покрытие (ИП) из нитрида титана (TiN) (см. Табаков В.П. Работоспособность режущего инструмента с износостойкими покрытиями на основе сложных нитридов и карбонитридов титана. Ульяновск: УлГТУ, 1998. 123 с.). К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе покрытия имеют относительно низкую твердость. В результате этого покрытие в большей мере подвергается износу, в нем быстро зарождаются и распространяются трещины, приводящие к разрушению покрытия, что снижает стойкость РИ с покрытием.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ нанесения многослойного покрытия, состоящего из нижнего слоя нитрида титана и циркония TiZrN и верхнего слоя нитрида титана TiN, раскрытый в описании к свидетельству на полезную модель RU 27099 U1, принятый за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного режущего инструмента с покрытием, принятого за прототип, относится то, что в известном способе многослойное покрытие обладает недостаточными твердостью и остаточными сжимающими напряжениями, а следовательно, трещиностойкостью. В результате покрытие плохо сопротивляется процессам износа и разрушения и быстро разрушается при резании.

Повышение в последнее время стоимости металлорежущего инструмента и ужесточение требований к точности обрабатываемых деталей сделало еще более актуальной проблему повышения стойкости РИ. Одним из путей повышения стойкости и, как следствие, работоспособности РИ с покрытием является нанесение покрытий многослойного типа со слоями с различными физико-механическими свойствами. В двухслойном покрытии нижний слой должен обладать хорошей адгезией к инструментальной основе, высокими сжимающими напряжениями, что должно препятствовать образованию и развитию трещин в покрытии. Кроме того, создание микрослоистости приводит к увеличению его твердости и трещиностойкости и, как следствие, работоспособности РИ с покрытием.

Технический результат - повышение работоспособности РИ.

Указанный технический результат при осуществлении изобретения достигается тем, что наносят нижний слой из нитрида соединения титана, ниобия и молибдена при их соотношении, мас.%: титан 84,5-90,0, ниобий 6,0-10,0, молибден 4,0-5,5 и верхний слой из нитрида хрома, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют составным из титана и ниобия, второй - из хрома и располагают противоположно первому, а третий изготавливают составным из титана и молибдена и располагают между ними, причем нижний слой наносят с использованием первого и третьего катодов, а верхний слой - с использованием второго катода.

Такая структура покрытия позволяет получить более высокую твердость нижнего слоя покрытия. При этом нижний слой обладает высокими трещиностойкостью и уровнем сжимающих напряжений из-за дополнительного легирования материала слоя и наличия в их структуре микрослоистости, получаемой при нанесении покрытий по предлагаемой схеме расположения катодов.

Сущность изобретения заключается в следующем. В покрытии при резании происходят процессы трещинообразования, приводящие к его разрушению. В этих условиях покрытие должно иметь слоистую структуру для торможения трещин. Слои покрытия должны обладать высокой твердостью для повышения износо- и трещиностойкости. При этом слои многослойного покрытия должны иметь высокую прочность связи между собой, что обеспечивается их высоким сродством друг с другом из-за наличия общих элементов.

Пластины с покрытиями, полученные с отклонениями от указанной технологии получения, показали более низкие результаты.

Для экспериментальной проверки заявленного способа было нанесено покрытие-прототип, а также двухслойное покрытие по предлагаемому способу.

Нанесение предлагаемого покрытия осуществляется следующим образом. Твердосплавные пластины МК8 (размером 4,7×12×12 мм) промывают в ультразвуковой ванне, протирают ацетоном, спиртом и устанавливают на поворотном устройстве в вакуумной камере установки «Булат-6», снабженной тремя катодами, расположенными горизонтально в одной плоскости. При нанесении покрытия используют первый катод, изготовленный составным из титана и ниобия, второй - из хрома и располагают противоположно первому, а третий изготавливают составным из титана и молибдена и располагают между ними.

Камеру откачивают до давления 6,65·10-3 Па, включают поворотное устройство, подают на него отрицательное напряжение 1,1 кВ, включают первый катод и при токе дуги 100 A производят ионную очистку и нагрев пластин до температуры 560-580°C. Ток фокусирующей катушки 0,4 A. Затем при отрицательном напряжении 160 B, токе катушек 0,3 A и подаче реакционного газа - азота включают первый и третий катоды и осаждают нижний слой покрытия TiNbMoN толщиной 3,0 мкм. Верхний слой покрытия CrN толщиной 3,0 мкм наносят при отрицательном напряжении 160 B, токе катушек 0,3 A и включенном втором катоде и подаче реакционного газа - азота. Затем отключают испарители, подачу реакционного газа, напряжение и вращение приспособления. Через 15-20 мин камеру открывают и извлекают инструмент с покрытием.

Микротвердость покрытий определяли на микротвердомере «ПМТ-3» под нагрузкой 100 г.

Остаточные напряжения в покрытии определяли на рентгеновском дифрактометре «ДРОН-3М» с использованием фильтрованного CuKα-излучения.

Стойкостные испытания режущего инструмента проводили при симметричном торцовом фрезеровании заготовок из стали 5XHM на станке 6P12. Испытывали твердосплавные пластины марки МК8, обработанные по известному и предлагаемому способам. Режимы резания были следующими: скорость резания V=247 м/мин, подача S=0,4 мм/зуб, глубина резания t=1,5 мм, ширина фрезерования B=20 мм. За критерий износа была принята величина фаски износа по задней поверхности h3=0,4 мм.

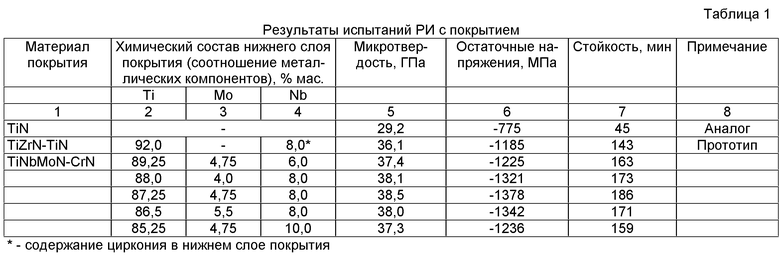

В табл.1 приведены результаты испытаний РИ с полученными покрытиями.

Как видно из приведенных в таблице 1 данных, стойкость пластин с покрытиями, нанесенными по предлагаемому способу, выше стойкости пластин с покрытием, нанесенным по способу-прототипу, в 1,11-1,30 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2538059C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2585572C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2566221C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2538056C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2461654C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2538055C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2532741C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2538058C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2538057C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2538060C1 |

Изобретение относится к нанесению износостойких покрытий на режущий инструмент и может быть использовано в металлообработке. Проводят вакуумно-плазменное нанесение многослойного покрытия. Сначала наносят нижний слой из нитрида соединения титана, ниобия и молибдена при их содержании в мас.%: титан 84,5-90,0, ниобий 6,0-10,0, молибден 4,0-5,5. Затем наносят верхний слой из нитрида хрома. Нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами. Первый катод выполняют составным из титана и ниобия, второй - из хрома и располагают противоположно первому, а третий изготавливают составным из титана и молибдена и располагают между ними. Нижний слой наносят с использованием первого и третьего катодов, а верхний слой - с использованием второго катода. Повышается работоспособность режущего инструмента. 1 табл.

Способ получения многослойного покрытия для режущего инструмента, включающий вакуумно-плазменное нанесение многослойного покрытия, отличающийся тем, что наносят нижний слой из нитрида соединения титана, ниобия и молибдена при их содержании в мас.%: титан 84,5-90,0, ниобий 6,0-10,0, молибден 4,0-5,5 и верхний слой из нитрида хрома, а нанесение слоев покрытия осуществляют расположенными горизонтально в одной плоскости тремя катодами, первый из которых выполняют составным из титана и ниобия, второй - из хрома и располагают противоположно первому, а третий изготавливают составным из титана и молибдена и располагают между ними, причем нижний слой наносят с использованием первого и третьего катодов, а верхний слой - с использованием второго катода.

| СПОСОБ ВАКУУМНОГО ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2011 |

|

RU2478138C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2078447C1 |

| Способ очистки растворов | 1989 |

|

SU1736565A1 |

| US 20060292399 A1, 28.12.2006 | |||

| US 20110123829 A1, 26.05.2011 | |||

Авторы

Даты

2014-11-10—Публикация

2013-07-23—Подача