Изобретение относится к горной промышленности и предназначено до формирования устойчивого расширенного ствола скважины, преимущественно в пластах со слабосцементированными породами.

Известна конструкция добывающей скважины (I).

Конструкция ствола скважины в продуктивном пласте определяется в зависимости от типа коллектора, его гидродинамических характеристик, устойчивости и прочности горной породы, склонности их к разрушению, толщины (мощности) продуктивного пласта.

Наиболее приемлемым, с точки зрения максимальной производительности скважины, является конструкция призабойной зоны с открытым стволом, диаметр которого определяется из условия максимальной теоретической производительности и экономической целесообразности.

Увеличение производительности скважин, возможно, достичь за счет расширения ствола, с учетом, что диаметр каверны может быть больше диаметра ствола скважины в 2÷3 раза, в зависимости от прочности пород продуктивного пласта.

Однако, при достаточно большой его мощности, при цилиндрической форме каверны, возможно обрушение стенок каверны, с резким снижением проницаемости призабойной зоны и добывных возможностей скважины.

Известна конструкция скважин, с расширенным участком (II), где расширение ствола осуществляется до требуемого, или технически возможного рационального радиуса каверны. Согласно известным данным по конкретной скважине, полученные диаметральные размеры каверны по всей мощности продуктивного пласта могут различаться в широком диапазоне. При этом размеры каверны по высоте зависят от прочности породы и могут достигать значений RR≈100 см, при мощности пласта H=8 м.

Полученные размеры каверны с применением гидродинамических расширителей зависят от прочности породы пропластков и носят случайный характер по глубине и по высоте.

Для предотвращения разрушения пород пропластков осуществляют обязательное заполнение каверны песчано-гравийной смесью. Увеличение высоты каверны, при таких диаметральных размерах, может привести к обрушению стенок и снижению производительности скважин.

Известна новая технология заканчивания скважин (III), когда при вскрытии пласта-коллектора и углублении скважины имеет место осыпание стенок и обрушение открытого забоя.

Сущность способа - при заканчивании скважины создают полость на границе пласта-коллектора и покрышки, с определением механических, физических и прочностных параметров пласта, пластового флюида и т.д.

С учетом этих данных предлагается расчетная формула, для определения диаметральных размеров каверны, при которых исключаются обрушения. Однако подстановка известных данных в формулу и расчеты показывают, что диаметр, до которого нужно расширить каверну, находится за пределами возможностей техники. Конструкция открытого конического забоя, с расчетными диаметральными размерами, по мнению авторов, позволит без осложнений эксплуатировать скважину. Но таких размеров каверны достичь невозможно из-за ограничений, накладываемых конструкциями расширителей, и способ имеет только теоретическое значение.

То же касается и конструкции каверны, имеющей форму диска, расчет диаметра которого ведется с учетом условия предотвращения обрушения вышележащих пород. В то же время абсолютно не учитывается такой фактор, как мощность (толщина) продуктивного пласта, влияние которого на обрушение стенок каверны, играет не последнюю роль.

Известен способ заканчивания скважин (IV).

Способ включает спуск и цементирование обсадной колонны, до вскрытия пласта-коллектора, с установкой башмака эксплуатационной колонны в подошве покрышки, перекрывающей пласт-коллектор. Затем осуществляют разбуривание цементного стакана, с последующим спуском насосно-компрессорных труб и освоением скважин.

К недостаткам способа применения отнести:

- низкую эффективность его применения в рыхлых или слабосцементированных коллекторах, особенно большой мощности, где при вскрытии верхней части пласта-коллектора происходит осыпание и обрушение верхней части стенок каверны, имеющей цилиндрическую форму по всей мощности пласта.

Обрушение стенок каверны, при вскрытии пласта-коллектора, происходит практически сразу, или для предотвращения этого события необходимо использовать специальные технологические приемы для крепления и поддерживания устойчивости стенок скважины. Даже при незначительном воздействии на породу, которое существует в момент вскрытия продуктивного пласта, когда из-за неустойчивости стенок горной выработки возможно ее обрушение.

Применение такого способа заканчивания на старом фонде скважин можно считать проблематичным, поскольку формирование расширенной каверны в породах, имеющих неизвестные физико-механические характеристики, при возникновении дополнительных напряжений в скелете пород, слагающих пласт, при добыче и капитальном ремонте скважин. В связи с этим происходит резкое снижение производительности скважин. Восстановить производительность скважин, путем расширения ствола, особенно в пластах большой мощности, сложно из-за возможности обрушения стенок каверны.

Известен способ заканчивания скважин (см. пат. РФ №2326232, М., кл. E21B 43/02, заявка №2006109837/03 от 29.03.2006, опубл. 10.06.2008 г.) - прототип.

Изобретение предназначено для сооружения скважин в слабосцементированных и рыхлых коллекторах, с малой прочностью породы. Реализация способа, по мнению авторов, обеспечивает эксплуатацию скважин без выноса песка и устраняет причины обрушения боковых стенок открытого забоя в пласте-коллекторе.

Реализация способа - спускают и цементируют эксплуатационную колонну до вскрытия - пласта-коллектора, с установкой башмака на подошве - покрышке, перекрывающей пласт-коллектор. Далее проверяют герметичность эксплуатационной колонны и разбуривают цементный стакан, что известно и применяется.

Далее перед спуском насосно-компрессорных труб создают каверну на границе пласта-коллектора и покрышки, которую расширяют в горизонтальном направлении до достижения размера, необходимую величину которого определяют по аналитическому выражению.

К недостаткам способа следует отнести:

- поскольку вскрытие продуктивного пласта происходит после спуска эксплуатационной колонны, то диаметр ствола скважины ниже башмака не может быть больше чем внутренний диаметр труб обсадной колонны. Это событие происходит до момента расширения каверны. Причем, согласно расчетной формуле, диаметр каверны, после подстановки исходных данных, может достигать многих метров, что получить абсолютно нереально.

Непонятно как получить полную геофизическую информацию о породе пласта-коллектора, свойствах пластового флюида, не пробурив ствол конкретной скважины, с взятием керна и его исследованием в лабораторных условиях.

Некорректно использовать геофизические данные, полученные при бурении соседних скважин, которые могут отличаться в достаточно широком диапазоне параметров.

Непонятно, что подразумевается под значением h - толщина вышележащих перекрывающих пласт-коллектор горных пород, который, по мнению авторов, определяют по данным геофизических исследований.

Создание каверны естественной формы, которую принимает рыхлая горная породы, под действием силы тяжести и силы взаимодействия с находящимся в пласте-коллекторе, флюидом. Это означает, что имеет место пласта-коллектора, которое происходит без внешнего вмешательства и контроля, что делает невозможным определить размеры каверны.

Реализация способа, по которому определяет размеры каверны по математической зависимости, а именно только ее диаметральные размеры, с последующим расширением ее до нескольких десятков метров. Если верить расчетной формуле, то такое расширение ствола осуществить невозможно!

Технический результат, который может быть получен при реализации предлагаемого изобретения, сводится к следующему:

- возможность увеличения дебита скважины, путем расширения ствола скважины в интервале продуктивного пласта, с получением каверны расчетного диаметра, при сохранении устойчивости стенок каверны, сформированных по всей мощности продуктивного пласта, с разделением каверн перемычками;

- возможность снижения градиента давления на стенках каверны и увеличения дебита скважины;

- возможность увеличения проницаемости горной породы продуктивного пласта в месте расположения перемычек, путем создания глубоких перфорационных каналов, размещенных на одном уровне по периметру в каждой перемычке.

Технический результат достигается созданием ствола в интервале продуктивного пласта и каверны, расширенной в горизонтальном направлении, после спуска и цементирования эксплуатационной колонны, с установкой башмака в подошве покрышки.

После создания ствола в продуктивном пласте большой мощности, создают несколько каверн, разделенных между собой перемычками, высота которых определяется из условия сохранения целостности ствола.

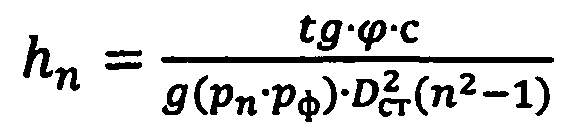

При этом высота перемычек определяется по формуле

где: hn - высота перемычки, м;

φ - угол естественного скола горной породы продуктивного пласта;

c - коэффициент сцепления породы, МПа;

g - ускорение свободного падения, м/сек2;

Dст - диаметр ствола скважины, м;

Pп - плотность горной породы, кг/м3;

Pф - плотность пластового флюида, кг/м3;

n - коэффициент расширения;  ,

,

причем в каждой перемычке, до создания каверны осуществляют зондовую перфорацию, а расширение каждой каверны ведут сверху вниз.

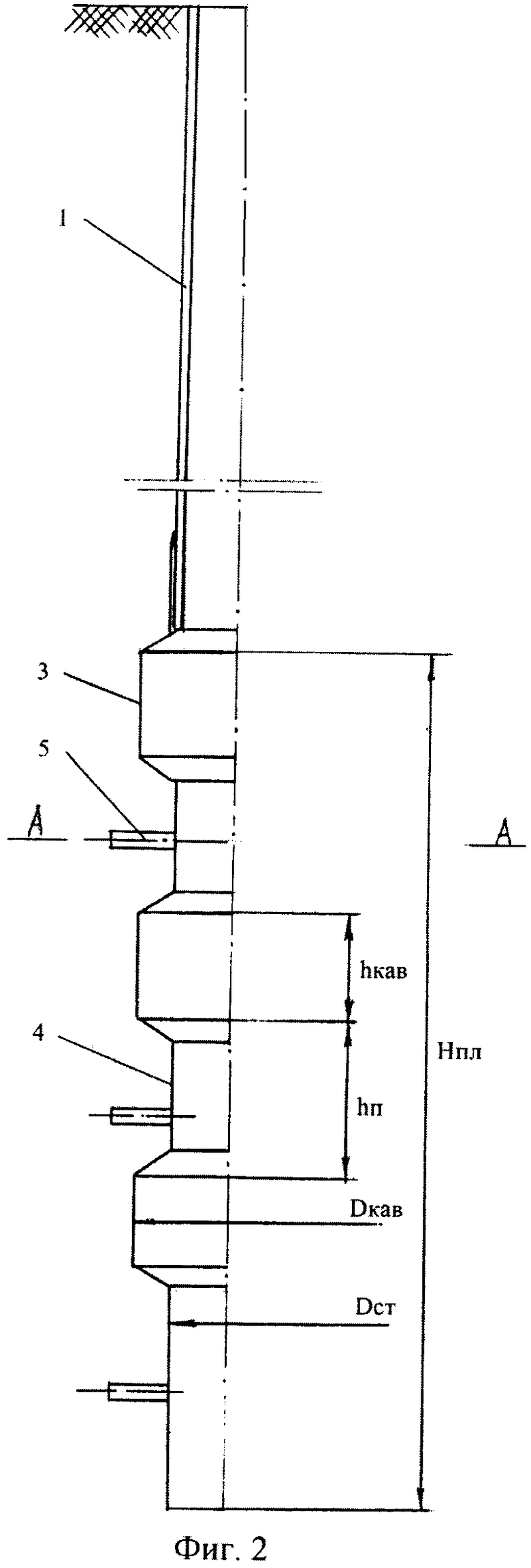

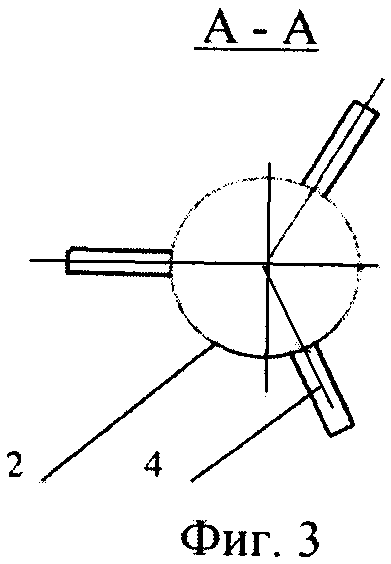

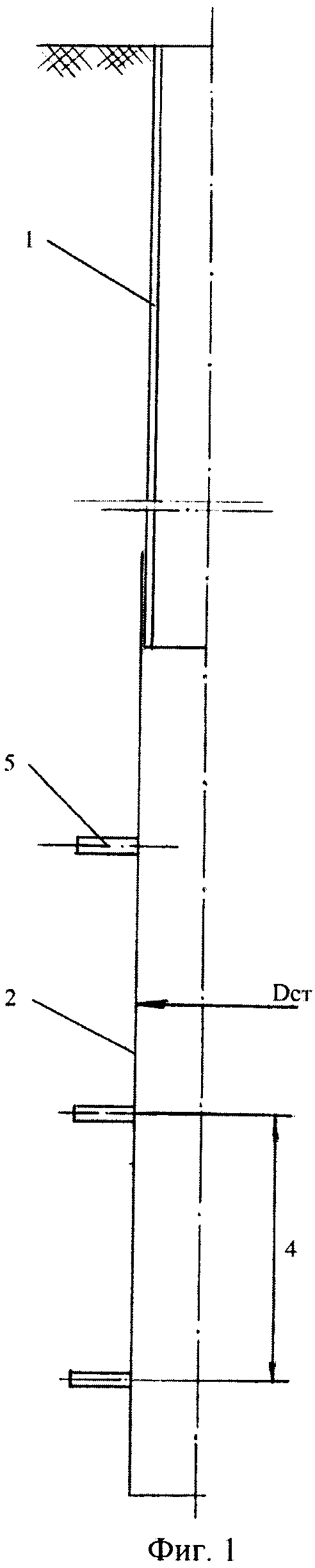

Конструкция скважины, выполненной по защищаемому способу, показана на рисунках, где:

- на фиг.1 - конструкция забоя скважины после бурения ствола, в интервале продуктивного пласта и создания глубоких перфорационных каналов, в месте существования перемычек;

- на фиг.2 - конструкция забоя скважины, при формировании каверны;

- на фиг.3 - поперечное сечение ствола скважины в месте выполнения перфорационных каналов в перемычке.

На фигурах 1, 2 и 3 поз.1 обозначена обсадная колонна, установленная в стволе 2 скважины. В интервале продуктивного пласта мощностью Hпл выполнены каверны 3, разделенные перемычками 4, в которых выполнены перфорационные каналы 5, размещенные равномерно по периметру в одной плоскости.

Способ заканчивания скважины на месторождениях нефти и газа, со слабосцементированными породами, слагающих продуктивный пласт мощностью Hпл, осуществляется в следующей последовательности технологических операций.

После бурения скважины, осуществляют спуск и цементирование обсадной колонны 1, с расположением башмака в подошве покрышки, над продуктивным пластом.

Проверяют герметичность обсадной колонны 1 и крепи скважины с последующим разбуриванием цементного стакана. Затем разбуривают ствол 2 скважины, по всей мощности (Hпл) продуктивного пласта, с получением кернового материала. При исследованиях керна определяют среднее значение коэффициента сцепления - С, в МПа, значение средней плотности пород пласта-коллектора.

Расчетным путем, по формуле определяют диаметральные - Dкав и поперечные размеры hкав каждой каверны 3, с расчетом размеров перемычек 4 между ними. Задают интервалы между перемычками 4 и определяют место проведения зондовой перфорации в каждой перемычке 4, с равномерным расположением по периметру перфорационных каналов 5 в одной плоскости. Это достигается путем установки гидравлического зондового перфоратора, известной конструкции на уровне предполагаемого расположения, например первой перемычки 4.

Осуществляют подачу под давлением рабочей жидкости в перфоратор, с выходом зонда с насадкой в продуктивный пласт, по мере формирования перфорационного канала 5.

Возвращают зонд с насадкой в корпус перфоратора.

Сбрасывают давление и поворотом бурильной колонны труб, вместе с корпусом перфоратора на угол 120° устанавливают перфоратор над новой точкой и ведут создание следующего перфорационного канала 5 путем подачи под давлением рабочей жидкости в устройства с воздействием струей через насадку зонда на породу пласта.

После выполнения перфорационных каналов в первой, начиная сверху перемычке 4, перемещают бурильную колонну труб с перфоратором на уровень расположения следующей перемычки 4 и повторяют процесс создания перфорационных каналов 5 по аналогии с вышеописанным.

Тем самым порядком осуществляют зондовую перфорацию во всех перемычках 4. Количество перемычек 4 и каверны 3 при известных размерах последних зависит от мощности продуктивного пласта - Hпл.

После выполнения зондовой перфорации перемычек 4 извлекают устройство на поверхность, с заменой на расширитель, который спускают в скважину на заданную глубину, с расположением на уровне первой каверны 3, начиная сверху. Подают под давлением рабочую жидкость в бурильную колонну труб, с последующим вращением расширителя и образованием каверны 3 заданного диаметра - Dкав и высоты - hкав.

После формирования первой каверны 3, прекращают подачу под давлением рабочей жидкости и возвращают расширитель в транспортное положение и, далее, перемещением вниз бурильной колонны, располагают расширитель на новом уровне, для выполнения операции по формированию последующей каверны 3, с повторением процесса ее формирования, по аналогии с вышеописанным.

Размеры каверны 3 по высоте и внутреннему диаметру определяют из условия максимальной производительности при добыче пластового флюида, с сохранением целостности стенок горной выработки.

Формирование каверн 3, чередующихся с перемычками 4, имеющих расчетное геометрические параметры, позволит обеспечивать устойчивость горной выработки, при эксплуатации продуктивного пласта большой мощности, сложенного из непрочных, слабосцементированных пород, без обрушений стенок и разрушения пласта коллектора, при максимально возможных дебитах.

Перемычки 4 между кавернами 3, играют функции колец жесткости, воспринимающими горное давление, что предотвращает разрушение пор пласта-коллектора.

Источники информации

1. Эксплуатация газовых и газоконденсатных месторождений: Справочное пособие. - М.: Недра, 1988 г. С.68-71. Авторы: Гвоздев Б.П., Гриценко А.И., Корнилов А.Е.

2. В.В. Зиновьев «Строительство и ремонт газовых скважин». Разработка. Внедрение. - М.: Недра, 2004 г. С.136-143.

3. М.В. Пятахин «Геохимические проблемы при эксплуатации скважин». Сер. «Вести газовой науки» Москва, ОАО «Газпром», Газпром ВНИИ-ГАЗ, 2011 г. Глава 8.

4. Бабичев А.А. «Высокоэффективное заканчивание скважин открытым забоем на Невском ПХН. А.А. Бабичев и др. II В. сб. Подземное хранение газа. Проблемы и перспективы. - М.: ВНИИГАЗ, 2003 г. С.324-330.

5. Пат. РФ №2.326.232, М., кл. E21B 43/02. Способ заканчивания скважин. Заявка №2006109837/03 от 29.03.2006 г., опубл. 10.06.2008 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2006 |

|

RU2326232C2 |

| Способ заканчивания скважины | 2023 |

|

RU2795281C1 |

| Способ заканчивания скважины в условиях аномально высокого пластового давления | 2023 |

|

RU2821629C1 |

| Способ оборудования фильтровой скважины в неустойчивых породах | 1989 |

|

SU1694867A1 |

| Способ заканчивания и интенсификации притока скважины с карбонатными коллекторами | 2020 |

|

RU2750004C1 |

| Способ заканчивания скважины | 2018 |

|

RU2695908C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2165516C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1997 |

|

RU2140521C1 |

| СПОСОБ МНОГОКРАТНОГО ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА В НАКЛОННО НАПРАВЛЕННОМ СТВОЛЕ СКВАЖИНЫ | 2015 |

|

RU2601881C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 1992 |

|

RU2068943C1 |

Изобретение относится к горной промышленности и предназначено для формирования устойчивого расширенного ствола скважины в мощных продуктивных пластах с низкой прочностью пород пласта-коллектора. Способ включает спуск и цементирование эксплуатационной колонны, с установкой башмака в подошве покрышки, разбуривание цементного стакана с последующим созданием ствола в интервале продуктивного пласта. В интервале продуктивного пласта большой мощности создают несколько каверн, разделенных между собой перемычками. В перемычках до создания каверн осуществляют зондовую перфорацию с расположением перфорационных каналов по периметру в одной плоскости. Формирование полости каверн ведут в стволе сверху вниз от покрышки. Обеспечивается эксплуатация скважин с максимальным дебитом, с сохранением целостности стенок горной выработки. 3 ил.

Способ заканчивания скважин, включающий спуск и цементирование эксплуатационной колонны, с установкой башмака в подошве покрышки, разбуривание цементного стакана, с последующим созданием ствола в интервале продуктивного пласта и каверны, расширенной в горизонтальном направлении, отличающийся тем, что в интервале продуктивного пласта большой мощности создают несколько каверн, разделенных между собой перемычками, причем в перемычках, до создания каверн, осуществляют зондовую перфорацию, с расположением перфорационных каналов по периметру в одной плоскости, а формирование полости каверн ведут в стволе сверху вниз от покрышки.

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 2006 |

|

RU2326232C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2001 |

|

RU2182651C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1994 |

|

RU2109128C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2001 |

|

RU2189435C1 |

| US 5494121 A, 27.02.1996 | |||

Авторы

Даты

2014-11-20—Публикация

2013-08-01—Подача