Изобретение относится к растопочным средствам и может быть использовано при производстве растопочного средства, предназначенного для разведения огня в печах, костров в полевых условиях, а также как самостоятельное средство получения огня для приготовления пищи и кипячения воды.

Известен способ изготовления растопки (RU, патент 32400531, приоритет 18.04.2008), который заключается в пропитке твердого горючего наполнителя пропиточным средством из парафина и/или восков путем непосредственного контакта наполнителя с расплавом пропиточного средства. Причем предварительно осуществляется перегрев расплава на 10-55°C выше температуры его плавления, после пропитки выдерживают растопку в течение 10-55 мин в окружающей среде с температурой выше 10-85°C температуры плавления пропиточного средства.

Недостатками этого способа являются малая удельная теплота сгорания горючего тела растопки из-за применения горючего наполнителя на древесной основе, который имеет малую удельную теплоту сгорания, трудности поджога пропитанных брикетов, необходимость применения дорогостоящего прессового оборудования.

Известно растопочное средство и способ его изготовления (RU, патент №2205206, бюл. №15 от 27.05.2003, приоритет от 25.12.2001 г.), содержащий горючее, выполненное из смеси, включающей твердый горючий наполнитель и парафин в качестве связующего, коллоксилин, в качестве твердого горючего наполнителя используется древесный уголь, а горючее тело имеет бронирующее покрытие с окном для поджигания, причем соотношение компонентов смеси следующее, масс.%:

Способ изготовления растопочного средства по этому изобретению принят за прототип и состоит в следующем.

Древесный уголь дробят до дисперсности 150-200 мкм (объемно-поверхностный диаметр).

Полученный порошок древесного угля взвешивают и перемешивают с порошком коллоксилина.

Навеску парафина нагревают в водяной бане до температуры, превышающей на 15-25°C температуру его плавления, которая равна 56°C.

В расплав вводят смесь древесного угля с коллоксилином, все перемешивают.

В заливочную форму устанавливают фитиль, который выполнен в виде отрезка хлопчатобумажного шнура, пропитанного парафином.

После чего полученную жидкую смесь заливают в литьевую форму, затем форму охлаждают до затвердения смеси. Отливку горючего тела растопочного средства освобождают из формы.

На поверхность горючего тела наклеивают замкнутую полосу бумаги, пропитанную сульфатом аммония, которая бронирует горючее тело.

Недостатками прототипа являются сложная технология изготовления растопочного средства и применение дорогих компонентов смеси: угля и коллоксилина и, как следствие, высокая себестоимость изготовления растопочного средства и малая удельная теплота сгорания горючего тела растопки, трудоемкая операция получения мелкодисперсного порошка древесного угля, требующая применения специального оборудования.

Задачей изобретения является упрощение технологии изготовления растопочного средства, уменьшение его себестоимости и увеличение удельной теплоты сгорания горючего тела.

Техническим результатом изобретения является устранение недостатков прототипа.

Технический результат изобретения достигается за счет того, что в качестве горючего вещества применяют парафин, навеску которого нагревают, например, в водяной бане до температуры, превышающей на 15-25°C температуру его плавления, в расплав парафина при перемешивании вводят навеску сухих древесных опилок в соотношении, масс.%: опилки/парафин, равном 1/(9-10). После чего жидкую смесь заливают в литьевую форму с предварительно вставленным в нее фитилем, отрезком хлопчатобумажного шнура, пропитанного парафином. Затем охлаждают форму до затвердения смеси, отливок горючего тела освобождают из формы и на боковую поверхность горючего тела наклеивают замкнутую полосу бумаги.

Изобретение поясняется чертежами.

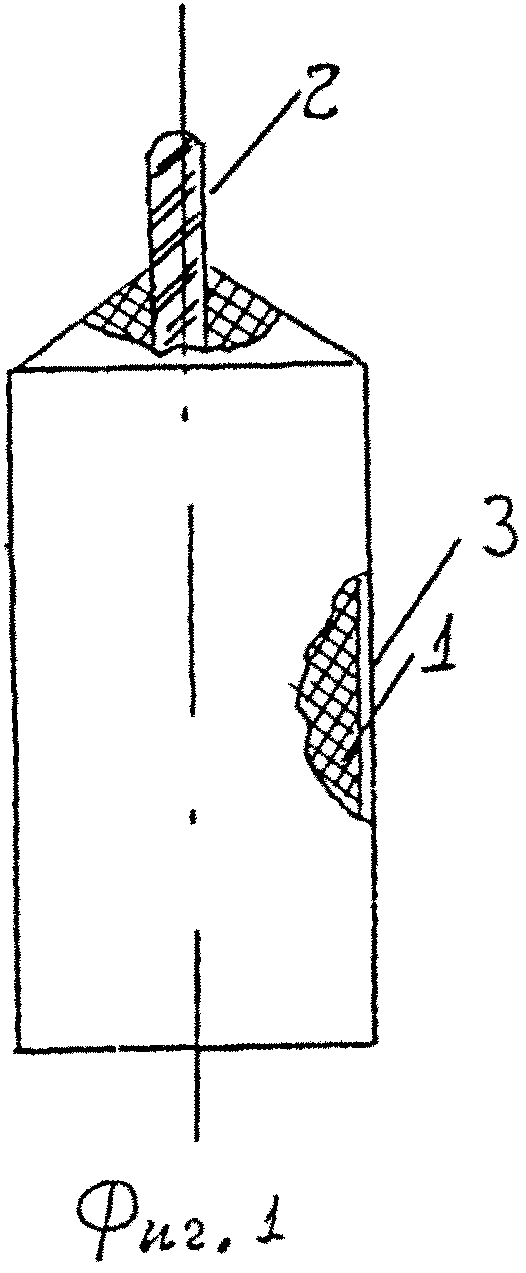

На фиг.1 представлена конструкция растопочного средства.

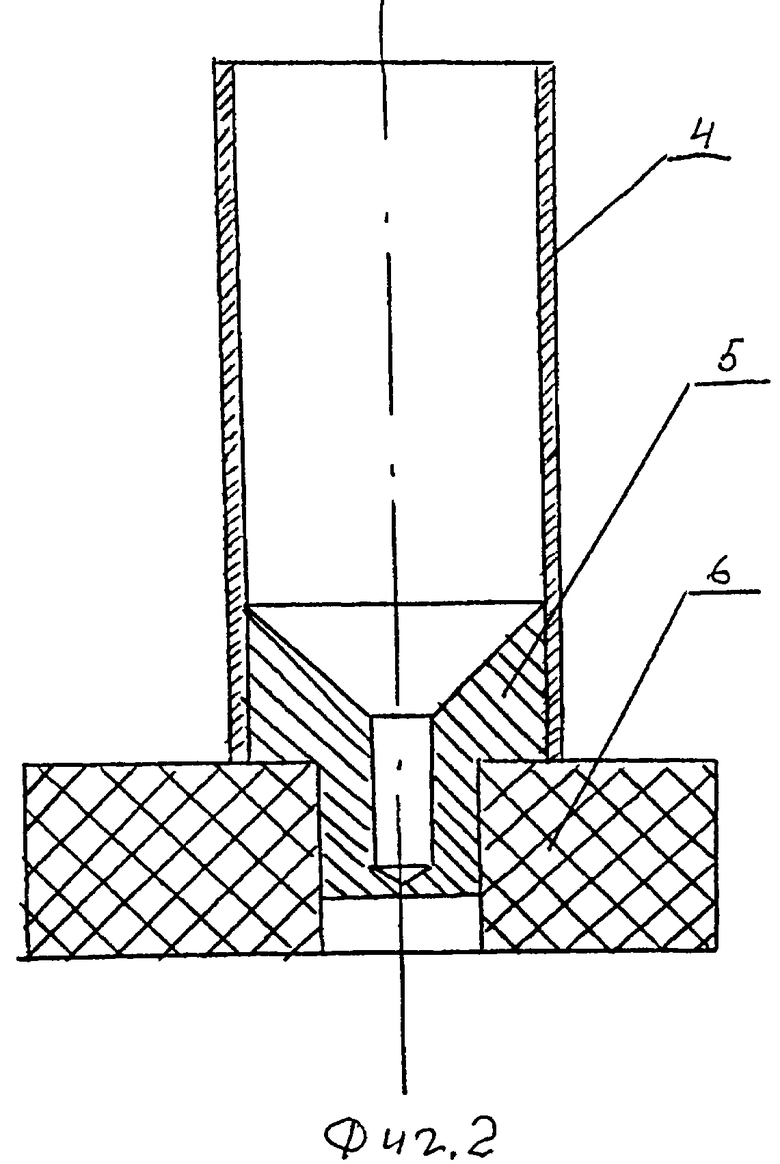

На фиг.2 представлена конструкция заливочной формы.

На фигурах введены цифровые обозначения: 1 - горючее тело растопочного средства; 2 - фитиль; 3 - покрытие горючего тела, 4 - корпус заливочной формы: 5 - пробка корпуса: 6 - подставка для заливочной формы.

Технический результат изобретения достигается способом производства растопочного средства, который состоит в следующем.

Изготавливают литьевую форму для отливки горючего тела растопочного средства (фиг.2). Форма содержит: корпус 4, пробку 5 и подставку 6 под корпус.

Корпус 4 выполнен в виде отрезка круглой металлической трубы при соотношении размеров: внутренний диаметр/длина, равном 1/(2-5).

Внутренний диаметр корпуса 4 равен диаметру цилиндрической части горючего тела 1, а его длина не меньше длины горючего тела 1.

Пробка 5 выполнена в виде двухступенчатого металлического цилиндра с одинаковой длиной ступеней. Диаметр большего цилиндра равен внутреннему диаметру корпуса с ходовой посадкой. Длина пробки 5 больше высоты глухой воронки, которая выполнена на внутреннем торце пробки (фиг.2).

Подставка 6 выполнена в форме прямоугольного бруска, например из дерева, со сквозным отверстием для установки пробки, диаметр которого равен меньшему диаметру пробки с ходовой посадкой (фиг.2).

Одним концом фитиль вставляют в трубку воронки пробки до ее глухого конца. Длина фитиля больше длины трубки воронки.

Затем пробку цилиндром меньшего диаметра вставляют в подставку 6 для заливочной формы, на свободный конец пробки надевают корпус 4 литьевой формы (фиг.2).

Форма готова для заливки горючей смеси.

Просеивают древесные опилки, например сосновые, через сито с размерами ячеек 6×6 мм для отсева щепок.

Просеянные опилки сушат, например, рассыпанные по полу производственного цеха при комнатной температуре до влажности не больше 20%. Сухие опилки вторично просеивают через сито с размерами ячеек 3×3 мм.

Влажность определяют как разность веса навески опилок до и после сушки, деленную на вес навески опилок до сушки, и умножают на 100%.

Делают навески сухих опилок и парафина в весовом соотношении 1/(9-10).

Навеску парафина разогревают, например, в водяной бане до температуры 70-80°C (перегрев составляет 14-24°C, т.к. температура плавления парафина равна 56°C).

В емкость с нагретым парафином засыпают навеску сухих опилок и перемешивают смесь до получения однородной массы.

Заливочную форму заливают горячей смесью. После чего температура горючей смеси падает до 60-70°C (небольшой перегрев, который составляет 4-14°C).

Охлаждают формы со смесью, например, в цеховых условиях до затвердения горючей смеси. Во время охлаждения смеси с малым перегревом опилки остаются во взвешенном состоянии.

После затвердения горючей смеси она превращается в горючее тело растопочного средства.

Форму с горючим телом снимают с подставки 6 и освобождают из нее горючее тело путем продавливания пробки сквозь корпус формы, например, круглым стержнем. Облой, образовавшийся на тупом конце отливки, удаляют, например, ножом или на специальном приспособлении.

На цилиндрическую часть горючего тела наносят бумажное покрытие в виде цилиндрической трубки, которое предназначено для удержания во время горения горючего тела расплавленного парафина от вытекания наружу, т.к. обгоревшие края покрытия всегда находятся выше уровня расплавленного парафина.

Растопка готова к употреблению по прямому назначению.

Реализация изобретения

Изготовили 11 заливочных форм, корпуса выполнили из стандартной трубы 30×1 мм из дюраля Д16 (фиг.1). Внутренний диаметр корпуса и его длина соответственно равны 28 мм и 90 мм.

Пробки изготовили из алюминиевого сплава В95, а подставки для заливочных форм изготовили из дерева.

Из пропитанного парафином хлопчатобумажного шнура диаметром 5 мм нарезали 11 фитилей длинно 30 мм.

Дважды, последовательно просеяли сосновые опилки через сита с размерами ячеек 6×6 и 3×3 мм.

В цеховых условиях опилки просушили до влажности 10%.

Сделали навески сухих опилок - 0,1 кг и парафина - 1,0 кг.

Навеску парафина в емкости нагрели в водяной бане до температуры 80°C.

В емкость с нагретым парафином высыпали навеску сухих сосновых опилок и размешали смесь до получения однородной массы.

Разлили смесь по формам и остудили их до затвердения смеси.

При разливе смеси по формам дополнительно производили размешивание заливочной смеси в емкости.

Полученные горючие тела вынули из форм путем продавливания пробок через корпуса форм. Облой обрезали.

На цилиндрические части горючих тел нанесли бумажные покрытия, которые предназначены для удержания во время горения горючей смеси расплавленного парафина от вытекания наружу, т.к. обгоревшие края покрытия всегда находятся выше уровня расплавленного парафина.

Вес одного растопочного средства получился равным 37 гр. Из смеси весом 1,1 кг получили 29 шт. растопочного средства.

Технический результат использования изобретения достигнут, упрощена технология изготовления растопочного средства, уменьшена его себестоимость и увеличена удельная теплота сгорания горючего тела растопочного средства.

Отличительные признаки изобретения

Нагревают навески парафина в водяной бане до температуры, превышающей на 15-25°C температуру его плавления. В расплав парафина при перемешивании вводят навеску сухих древесных опилок в соотношении, масс.%: опилки/парафин, равном 1/(9-10). После чего жидкую смесь заливают в литьевую форму с предварительно вставленным в нее отрезком хлопчатобумажного шнура - фитиля, пропитанного парафином. Охлаждают форму до затвердения смеси, отливок горючего тела освобождают из формы. На боковую поверхность горючего тела наклеивают замкнутую полосу бумаги.

Литьевая форма содержит: корпус, пробку и подставку для корпуса с пробкой.

Корпус выполняют в виде отрезка круглой металлической трубы, а соотношение его размеров: внутренний диаметр/длина, равно 1/(2-5).

Пробку выполняют в виде двухступенчатого металлического цилиндра, диаметр большего цилиндра равен внутреннему диаметру корпуса с ходовой посадкой, диаметр меньшего цилиндра равен диаметру сквозного отверстия в подставке, а его длина равна или меньше толщины подставки. Длина пробки больше длины воронки с трубкой, выполненной на внутреннем торце пробки.

Подставку выполняют в виде прямоугольного бруска из твердого материала со сквозным отверстием, диаметр которого равен диаметру меньшего цилиндра пробки с ходовой посадкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОПОЧНОЕ СРЕДСТВО | 2013 |

|

RU2522235C1 |

| РАСТОПОЧНОЕ СРЕДСТВО | 2001 |

|

RU2205206C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТОПОЧНОГО СРЕДСТВА | 2001 |

|

RU2183659C1 |

| РАСТОПОЧНОЕ СРЕДСТВО | 2014 |

|

RU2582617C1 |

| Растопочно-обогревающее средство | 2016 |

|

RU2648676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСТОПОЧНОГО СРЕДСТВА | 2001 |

|

RU2203311C1 |

| Способ производства изделия для растопки | 2020 |

|

RU2747412C1 |

| Средство для растопки | 2020 |

|

RU2750487C1 |

| Полено длительного горения | 2016 |

|

RU2650676C2 |

| Способ изготовления растопочно-обогревающего средства | 2016 |

|

RU2641698C2 |

Изобретение относится к способу изготовления растопочного средства путем нагревания навески парафина в водяной бане до температуры, превышающей на 15-25°С температуру его плавления, введения в расплав парафина при перемешивании навески сухих древесных опилок в соотношении, масс.%: опилки/парафин, равном 1/(9-10), после чего жидкая смесь заливается в литьевую форму с предварительно вставленным в нее фитилем, пропитанным парафином, охлаждается до затвердения смеси, отливки горючего тела освобождаются из формы, а на боковую поверхность горючего тела наклеивается замкнутая полоска бумаги. Техническим результатом изобретения является упрощение технологии изготовления растопочного средства, уменьшение его себестоимости и увеличение удельной теплоты сгорания горючего тела растопочного средства. 1 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления растопочного средства, заключающийся в нагревании навески парафина в водяной бане до температуры, превышающей на 15-25°С температуру его плавления, в расплав парафина при перемешивании вводят навеску сухих древесных опилок в соотношении, масс.%: опилки/парафин, равном 1/(9-10), после чего жидкую смесь заливают в литьевую форму с предварительно вставленным в нее отрезком хлопчатобумажного шнура - фитиля, пропитанного парафином, форму охлаждают до затвердения смеси, отливки горючего тела освобождают из формы и на боковую поверхность горючего тела наклеивают замкнутую полосу бумаги.

2. Способ изготовления растопочного средства по п.1, отличающийся тем, что литьевая форма содержит: корпус, пробку и подставку для корпуса с пробкой, причем корпус, выполнен в виде отрезка круглой металлической трубы, соотношение его размеров: внутренний диаметр/длина, равно 1/(2-5), кроме того, пробка выполнена в виде двухступенчатого металлического цилиндра, диаметр большего цилиндра равен внутреннему диаметру корпуса с ходовой посадкой, диаметр меньшего цилиндра равен диаметру сквозного отверстия в подставке, а его длина равна или меньше толщины подставки, причем длина пробки больше длины глухой воронки с трубкой, выполненной на внутреннем торце пробки, кроме того, подставка выполнена в виде прямоугольного бруска из твердого материала со сквозным отверстием, диаметр которого равен диаметру меньшего цилиндра пробки с ходовой посадкой.

| JP 3152331 U 30.07.2009 | |||

| WO 1998021269 A1 22.05.1998 | |||

| ОПРЫСКИВАТЕЛЬ | 1990 |

|

RU2010520C1 |

| КОМКОВАТЕЛЬ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 0 |

|

SU248718A1 |

| РАСТОПОЧНОЕ СРЕДСТВО | 2001 |

|

RU2205206C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЦЕПТИВНОСТИ ЭНДОМЕТРИЯ У ЖЕНЩИН С МАТОЧНОЙ ФОРМОЙ БЕСПЛОДИЯ С ИСПОЛЬЗОВАНИЕМ КАВИТИРОВАННОГО РАСТВОРА ГРАНУЛОЦИТАРНОГО КОЛОНИЕСТИМУЛИРУЮЩЕГО ФАКТОРА РОСТА | 2017 |

|

RU2667611C1 |

Авторы

Даты

2014-12-20—Публикация

2013-01-09—Подача