Область техники, к которой относится изобретение

Настоящее изобретение относится к полимерной упаковке и способу изготовления полимерной упаковки для светоизлучающего устройства, используемого в оборудовании для обработки изображений, осветительном оборудовании, мониторах, источниках подсветки для жидкокристаллических экранов и аналогичном оборудовании, и, в частности, к высоконадежной полимерной упаковке небольшого размера и малой толщины, светоизлучающему устройству, установленному в подобной полимерной упаковке, а также к способу изготовления светоизлучающего устройства.

Предшествующий уровень техники

В соответствии с последними тенденциями по уменьшению размеров и веса электронных устройств были разработаны различные типы небольших светоизлучающих устройств (светоизлучающих диодов), устанавливаемых в подобных электронных устройствах. В подобных светоизлучающих устройствах, например, используются двусторонние печатные платы со сквозным отверстием, включая изолирующую подложку с парой металлизированных проводящих рисунков, нанесенных с обеих сторон изолирующей подложки. Подобные светоизлучающие устройства имеют конструкцию, в которой светоизлучающий элемент устанавливается на двусторонней печатной плате со сквозным отверстием, а металлизированные проводящие рисунки и оптический полупроводниковый элемент электрически связаны при помощи проводов или аналогичных устройств.

Однако в подобных светоизлучающих устройствах необходимо использовать двусторонние печатные платы со сквозным отверстием. Толщина подобной двусторонней печатной платы со сквозным отверстием составляет, по меньшей мере, около 0.1 мм, что является сдерживающим фактором для существенного уменьшения толщины светоизлучающих устройств с поверхностным расположением элементов. Кроме этого, подобные подложки обладают плохой точностью обработки по сравнению с полимерной упаковкой и поэтому непригодны для миниатюризации. С этой целью было разработано светоизлучающее устройство, в котором не используются подобные печатные платы (например, JP 2005-79329A).

Проблемы, на решение которых направлено изобретение

В светоизлучающем устройстве, раскрытом в JP 2005-79329A, тонкая металлизированная пленка образована в качестве электрода на подложке с использованием такой технологии, как вакуумное напыление, и загерметизирована со светоизлучающим элементом при помощи светопроводящего полимера, позволяя за счет этого уменьшить толщину устройства по сравнению с обычными светоизлучающими устройствами с поверхностным расположением элементов.

Однако поскольку в подобном светоизлучающем устройстве используется лишь светопроводящий полимер, то свет от светоизлучающего устройства проходит вниз, что обычно снижает светоотдачу. Также раскрывается конструкция с конусообразной металлизированной пленкой для отражения света, но для использования подобной металлизированной пленки на подложке должна быть образована неровность. В этом случае, поскольку размер светоизлучающего устройства уменьшен, неровность будет микроскопической, что не только препятствует обработке, но и также обычно создает проблемы, вызванные подобной неровной конструкцией, устройство может треснуть во время удаления подложки, что снижает его эффективность. В случае использования светоизлучающего устройства в мониторе и подобном оборудовании также может возникать проблема снижения контрастности, в случае если используется один лишь светопроводящий полимер. Поэтому к металлизированной пленке может крепиться закраина для пропускания света, однако при этом также увеличивается и толщина.

Настоящее изобретение направлено на решение вышеописанных проблем, а основная цель настоящего изобретения заключается в том, чтобы предложить полимерную упаковку тонкого типа с высокой светоотдачей, светоизлучающее устройство, установленное в полимерной упаковке, а также способ ее изготовления.

Для решения вышеописанных проблем светоизлучающее устройство по настоящему изобретению включает в себя основной корпус с образованным в нем углублением, ограниченным его нижней поверхностью и боковой стенкой, проводящий элемент, верхняя поверхность которого открыта в углубление, а нижняя поверхность которого образует внешнюю поверхность, выступающий участок, расположенный в углублении, светоизлучающий элемент, установленный в углублении и электрически связанный с проводящим элементом, а также уплотнительный элемент, расположенный в углублении для закрытия светоизлучающего элемента. У основного корпуса имеется нижняя часть и часть боковой стенки, неразъемно изготовленные из полимера. Внутренняя поверхность части боковой стенки является боковой стенкой, образующей углубление, и имеет изогнутый участок. Выступающая часть расположена в непосредственной близости от изогнутой поверхности. Подобная компоновка позволяет получать тонкие и небольшие по размеру светоизлучающие устройства, имеющие высокую светоотдачу и надежность.

Выступающая часть может быть расположена на боковой поверхности, образующей углубление. На внутренней поверхности части боковой стенки, образующей углубление, имеется наклонная часть, степень наклона которой меняется, а на наклонной части может быть расположена выступающая часть. Выступающая часть предпочтительно расположена на изогнутой части внутренней поверхности, образующей углубление. Кроме этого, выступающая часть может быть расположена на внутренней поверхности части боковой стенки, находящейся ближе к нижней поверхности, чем к верхней поверхности. Как вариант, выступающие части могут быть расположены в нескольких местах углубления в вертикальном или горизонтальном направлении.

Помимо этого, на внутренней поверхности части боковой стенки, образующей углубление, имеется наклонная часть, степень наклона которой меняется, а на наклонной части может быть расположена выступающая часть. Кроме этого, проводящий элемент может быть одним из слоев гальванического покрытия. Более того, основной корпус может быть изготовлен из термоотверждающейся смолы.

Кроме этого, углубление может быть расположено на нижней части основного корпуса светоизлучающего устройства. В основном корпусе, образующем углубление, может быть сделана выемка на верхней поверхности его нижней части. То есть нижняя поверхность, образующая углубление, может иметь не плоскую форму, а форму с частичной выемкой. Соответственно нижняя поверхность является не плоской, а имеет неровную форму, за счет чего прочность сцепления между уплотнительным элементом и нижней поверхностью может быть дополнительно увеличена.

Другое светоизлучающее устройство включает в себя основной корпус с образованным в нем углублением, ограниченным его нижней поверхностью и боковой стенкой, проводящий элемент, верхняя поверхность которого открыта в углубление, а нижняя поверхность которого образует внешнюю поверхность, светоизлучающий элемент, установленный в углублении и электрически связанный с проводящим элементом, а также уплотнительный элемент, расположенный в углублении для закрытия светоизлучающего элемента, основной корпус изготовлен из полимера, его нижняя часть и часть боковой стенки неразъемно соединены, а углубление может быть расположено на нижней поверхности углубления. Соответственно нижняя поверхность является не плоской, а имеет неровную форму, за счет чего прочность сцепления между уплотнительным элементом и нижней поверхностью может быть дополнительно увеличена.

Другое светоизлучающее устройство включает в себя основной корпус с образованным в нем углублением, ограниченным его нижней поверхностью и боковой стенкой, проводящий элемент, верхняя поверхность которого открыта в углубление, а нижняя поверхность которого образует внешнюю поверхность, светоизлучающий элемент, установленный в углублении и электрически связанный с проводящим элементом, а также уплотнительный элемент, расположенный в углублении для закрытия светоизлучающего элемента. В основном корпусе имеется нижняя часть и часть боковой стенки, неразъемно изготовленные из полимера, на внутренней поверхности части боковой стенки имеется выступающая часть, расположенная ближе к нижней поверхности, чем к верхней поверхности. Подобная компоновка позволяет получать тонкие и небольшие по размеру светоизлучающие устройства, имеющие высокую светоотдачу и надежность. Также на внутренней поверхности части боковой стенки, образующей углубление, имеется плоская часть и изогнутая часть, а выступающая часть может быть расположена на изогнутой части. Предпочтительно, чтобы выступающие части были расположены в нескольких местах углубления в вертикальном или горизонтальном направлении. Кроме этого, проводящий элемент может быть одним из слоев покрытия. Более того, основной корпус изготовлен из термоотверждающейся смолы.

Полимерная упаковка по настоящему изобретению включает в себя основной корпус с образованным в нем углублением, ограниченным его нижней поверхностью и боковой стенкой, проводящий элемент, открытый со стороны нижней поверхности углубления, нижняя поверхность которого образует внешнюю поверхность, а также выступающую часть, расположенную в углублении. В основном корпусе имеется нижняя часть и часть боковой стенки, неразъемно изготовленные из полимера, на внутренней поверхности части боковой стенки имеется часть с изогнутой поверхностью. Выступающая часть расположена в непосредственной близости от части с изогнутой поверхностью. Подобная компоновка позволяет увеличить прочность крепления элемента, расположенного в углублении.

Другая полимерная упаковка включает в себя основной корпус с образованным в нем углублением, ограниченным его нижней поверхностью и боковой стенкой, проводящий элемент, открытый со стороны нижней поверхности углубления, нижняя поверхность которого образует внешнюю поверхность, а также уплотнительный элемент, расположенный в углублении. У основного корпуса имеется нижняя часть и часть боковой стенки, неразъемно изготовленные из полимера, а также выемка, расположенная на нижней поверхности углубления.

Кроме этого способ изготовления светоизлучающего устройства может включать в себя этап подготовки проводящего элемента, этап расположения антиадгезионного листа на внутренней поверхности пресс-формы, состоящей из верхней части и нижней части пресс-формы таким образом, чтобы антиадгезионный лист растягивался и соответствовал выступающей части пресс-формы, а также расположение проводящего элемента между верхней частью и нижней частью пресс-формы, этап инжектирования полимера в пресс-форму и, за счет гидравлического сопротивления полимера, растягивание антиадгезионного листа сверх предела растяжения для образования отверстия в антиадгезионном листе со стороны боковой поверхности пресс-формы, соответствующей внутренней поверхности углубления в основном корпусе после формования, а также образование выступающей части на внутренней поверхности углубления в формуемом основном корпусе, этап сцепления светоизлучающего элемента на нижней поверхности углубления, а также этап заполнения углубления уплотнительным полимером.

По другому способу изготовления светоизлучающего устройства проводящий элемент может быть образован на поверхности опорной подложки путем нанесения гальванического покрытия.

Кроме этого, способ изготовления полимерной упаковки включает в себя этап подготовки проводящего элемента, этап расположения антиадгезионного листа на внутренней поверхности пресс-формы, состоящей из верхней части и нижней части пресс-формы таким образом, чтобы антиадгезионный лист был выпрямлен и соответствовал выступающей части пресс-формы, а также расположение проводящего элемента между верхней частью и нижней частью пресс-формы, этап инжектирования полимера в пресс-форму и, за счет гидравлического сопротивления полимера, растягивания антиадгезионного листа сверх предела растяжения для образования отверстия в антиадгезионном листе со стороны боковой поверхности пресс-формы, соответствующей внутренней поверхности углубления в основном корпусе после формования, а также образование выступающей части на внутренней поверхности, образующей углубление в формуемом основном корпусе.

По другому способу изготовления полимерной упаковки проводящий элемент может быть образован на поверхности опорной подложки путем нанесения покрытия.

Эффект от внедрения изобретения

Светоизлучающее устройство по настоящему изобретению позволяет предотвратить утечку света, создаваемого светоизлучающим элементом, с нижней стороны, таким образом, что появляется возможность получить светоизлучающее устройство с улучшенной светоотдачей в направлении его верхней стороны и низкой производственной себестоимостью.

Краткое описание чертежей

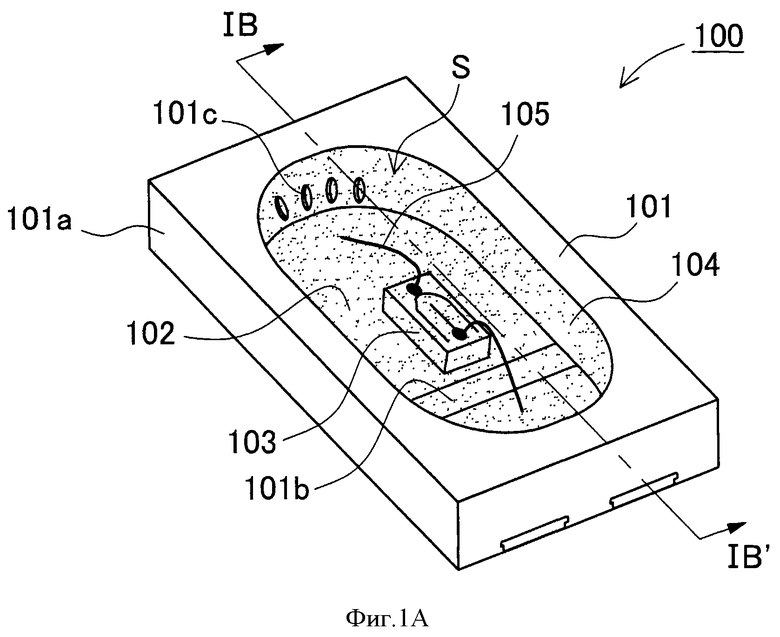

На фиг.1A показан вид в перспективе светоизлучающего устройства по 1-му варианту осуществления настоящего изобретения.

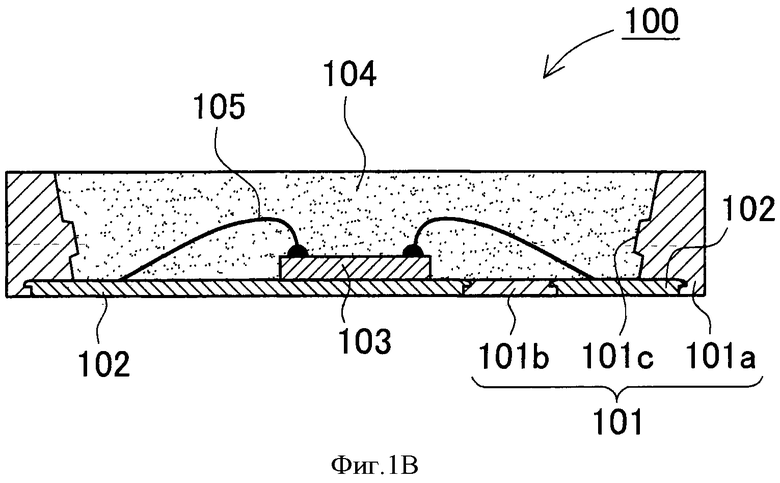

На фиг.1B показан вид в сечении светоизлучающего устройства по фиг.1A вдоль линии IB-IB'.

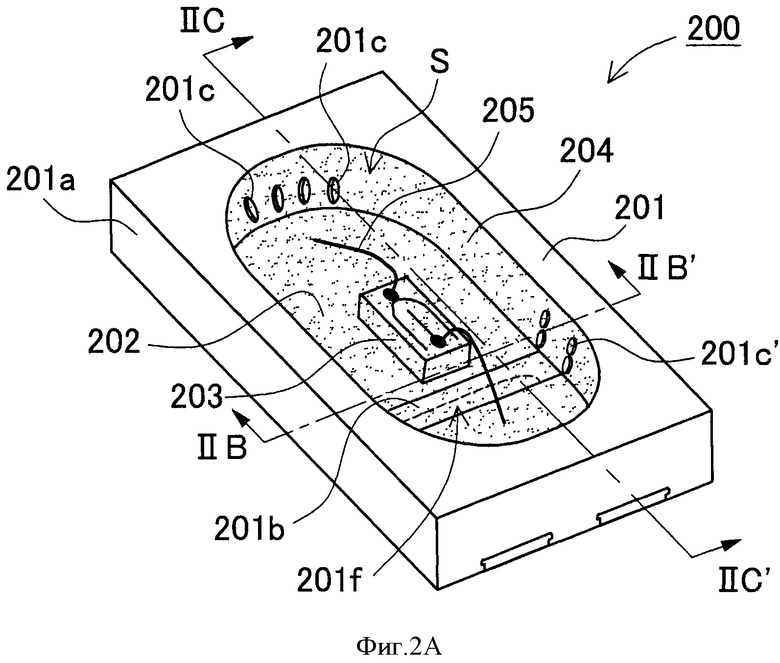

На фиг.2A показан вид в перспективе светоизлучающего устройства по 2-му варианту осуществления настоящего изобретения.

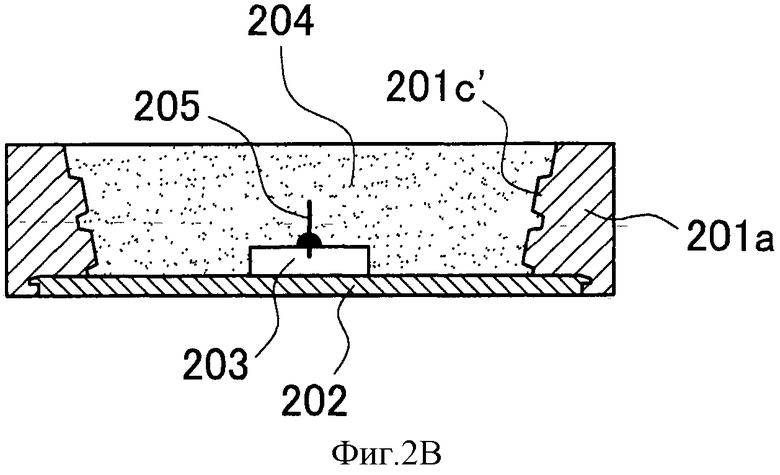

На фиг.2B показан вид в сечении светоизлучающего устройства по фиг.2A вдоль линии IIВ-IIВ'.

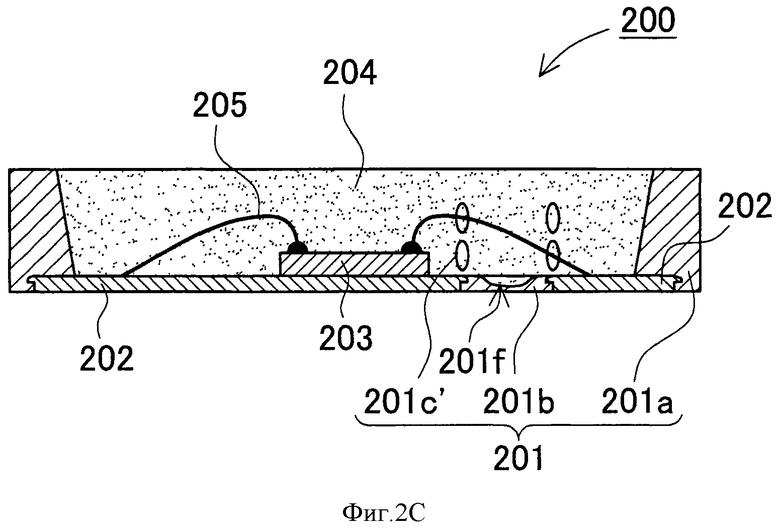

На фиг.2C показан вид в сечении светоизлучающего устройства по фиг.2A вдоль линии IIC-IIC'.

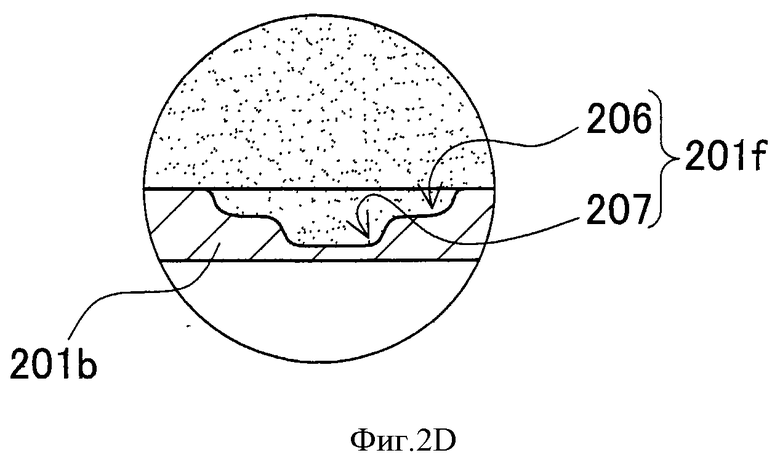

На фиг.2D показан частично укрупненный вид одного из вариантов углубления.

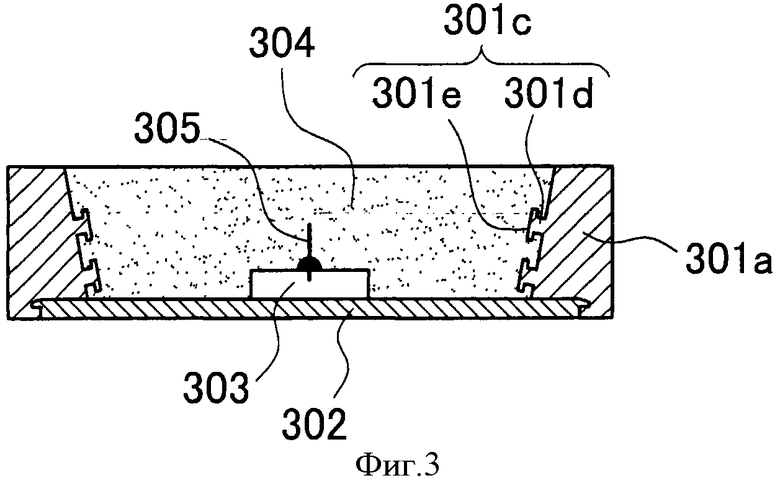

На фиг.3 показан частично укрупненный вид одного из вариантов выступающей части.

Осуществление изобретения

В описываемых предпочтительных вариантах осуществления рассматриваются светоизлучающее устройство и способ его изготовления, при этом настоящее изобретение не ограничено данными вариантами. Кроме этого, следует понимать, что элементы, перечисленные в прилагаемой формуле изобретения, не ограничены конкретными вариантами осуществления. Если не оговорено иначе, любые размеры, материалы, формы и относительное расположение элементов, рассматриваемых в вариантах осуществления, приведены в качестве примера, а не в качестве ограничения. Кроме этого, размеры и взаимное расположение элементов на чертежах иногда показаны с увеличением для лучшего восприятия. Схожие или аналогичные элементы по настоящему изобретению имеют одинаковые обозначения и ссылочные позиции, а их описание не повторяется.

Светоизлучающее устройство 100 показано на фиг.1A и фиг.1B. На фиг.1A показан вид в перспективе светоизлучающего устройства 100, а на фиг.1B показан вид в сечении светоизлучающего устройства 100 по фиг.1A вдоль линии IB-IB'.

Светоизлучающее устройство 100 включает в себя, как показано на фиг.1A и фиг.1B, основной корпус 101 с имеющимся в нем углублением S, образуемом нижней поверхностью и боковой поверхностью, а также пару проводящих элементов 102, верхние поверхности которых открыты на нижней поверхности углубления S. Проводящие элементы 102 расположены таким образом, что их нижняя поверхность является внешней поверхностью светоизлучающего устройства 100, и таким образом совместно с основным корпусом 101 они образуют часть нижней поверхности светоизлучающего элемента 100. Светоизлучающий элемент 103 установлен в углублении S при помощи сцепляющего элемента (не показан) и электрически связан с соответствующим проводящим элементом 102 монтажным проводом 105 или аналогичным средством. Кроме этого, в углублении S находится светопроводящий уплотнительный элемент 104 или аналогичное средство, предназначенное для закрытия светоизлучающего элемента 103.

Кроме этого, в основном корпусе 101 имеется нижняя часть 101b и часть 101a боковой стенки, неразъемно связанные и изготовленные из полимера, а на внутренней поверхности части 101a боковой стенки ближе к ее нижней поверхности находится выступающая часть 101c.

По настоящему варианту осуществления основной корпус 101 изготовлен из полимера с добавлением наполнителя, выбираемого из числа различных светоизоляционных наполнителей, не пропускающих свет, создаваемый светоизлучающим элементом 103, и предназначен для установки в нем проводящих элементов 102, используемых в качестве пары электродов, положительного и отрицательного.

Нижняя часть 101b основного корпуса 101 предназначена для обеспечения электрической изоляции между проводящими элементами для того, чтобы свет не выходил со стороны нижней поверхности светоизлучающего устройства 100 и за счет этого обеспечивалось бы улучшение светоотдачи в направлении верхней поверхности. Кроме этого, в корпусе 101 имеется часть 101a боковой стенки для образования углубления S, позволяющего предотвратить излучение света со стороны боковой стенки светоизлучающего устройства 100, позволяя повысить эффективность светоизлучения в направлении верхней поверхности. Нижняя часть 101b и часть 101a боковой стенки основного корпуса неразъемно связаны и выполнены из одного и того же полимера для предотвращения утечки света, возникающей при использовании соединительной части, а также повышения эффективности изготовления во время единого производственного этапа.

Высота (глубина) углубления S от нижней поверхности до верхней поверхности предпочтительно составляет 0.5 мм или менее, более предпочтительно 0.4 мм или менее, наиболее предпочтительно 0.35 мм или менее. В случае если подобное углубление будет иметь относительно небольшую глубину, то площадь контакта с уплотнительным элементом, заполняющим углубление, окажется недостаточной, что может привести к ослаблению сцепления. Таким образом, за счет использования выступающей части на внутренней поверхности части боковой стенки, как это предлагается в настоящем изобретении, можно повысить прочность сцепления между основным корпусом и уплотнительным элементом.

В случае если поверхности проводящих элементов изготовлены из Ag (серебра), то они могут испортиться (окислиться) серосодержащим газом. Поэтому предпочтительно использовать в качестве уплотнительного элемента жесткий материал. Между тем, подобный материал склонен к отслаиванию в месте сопряжения с внутренней поверхностью части боковой стенки из-за термического напряжения, возникающего при нанесении покрытия способом «рифлоу». Однако за счет выступающей части по данному изобретению вероятность отслаивания можно уменьшить. В частности, при небольшой глубине углубления расстояние от поверхности уплотнительного элемента до проводящих элементов становится небольшим, поэтому использование выступающей части по настоящему изобретению позволяет уменьшить вероятность отслаивания даже в том случае, если уплотнительный элемент является относительно жестким.

Основной корпус может иметь соответствующую форму, например прямоугольную, как это показано при виде сверху на фиг.1A, а также квадратную форму, многоугольную форму, круглую форму и форму, являющуюся комбинацией из этих форм. Отверстие в углублении также может иметь соответствующую форму, например, квадратную форму, прямоугольную форму, круглую форму, эллипсоидальную форму, закругленную форму, многоугольную форму или форму, являющуюся комбинацией из этих форм. Закругленная форма предпочтительна, поскольку в этом случае прямоугольная форма основного корпуса, при виде сверху, предпочтительно включает в себя линейную часть, расположенную примерно в центральной части, в продольном направлении и изогнутую часть в поперечном направлении.

Предпочтительно, чтобы внутренняя поверхность боковой стенки углубления проходила перпендикулярно по отношению к нижней поверхности, либо, как это показано на фиг.1B, под наклоном, таким образом, чтобы углубление было шире у верхней поверхности, чем со стороны нижней поверхности. Если основной корпус изготовлен с использованием пресс-формы с антиадгезионным листом, то можно использовать антиадгезионный лист, обладающий упругими качествами, для того чтобы углы между нижней поверхностью и внутренней поверхностью углубления имели закругленную форму. В этом случае боковая стенка формируется таким образом, чтобы внутренняя поверхность боковой стенки проходила непрерывно по проводящим элементам в направлении центральной части дна углубления, а ее толщина постепенно уменьшалась. Благодаря закругленным краям при установке уплотнительного элемента в углублении воздух из него вытесняется, а напряжение, создаваемое при отверждении, может быть распределено таким образом, чтобы предотвратить отсоединение уплотнительного элемента от основного корпуса.

По настоящему изобретению выступающие части 101c образованы на внутренней поверхности части 101a боковой стенки, причем выступающие части 101c также неразъемно связаны с нижней частью 101b и частью 101a боковой стенки. Выступающие части 101c, как это показано на фигурах 1A и 1B, образованы на внутренней поверхности части боковой стенки, ближе к нижней поверхности. Предпочтительно выступающие части проходят в вертикальном направлении внутренней поверхности, почти от ее центра к нижней поверхности, доходя до нижней поверхности углубления, либо, как показано на чертежах, не доходя до нижней поверхности.

Выступающие части могут быть расположены в любом месте на внутренней окружности углубления, но, как показано на фиг.1A, в случае если углубление сделано таким образом, что верхняя поверхность отверстия при виде сверху имеет закругленную форму, с линейными частями и изогнутыми частями, внутренняя поверхность соответственно включает в себя плоскую часть и изогнутую поверхность, выступающие части предпочтительно расположены на изогнутой части внутренней поверхности углубления. Выступающая часть предпочтительно расположена на участке, где угол внутренней поверхности меняется, например изогнутая поверхность имеет радиус изгиба, отличающийся от других участков, угла или прилегающего участка. Как отмечалось выше, расположение выступающей части в непосредственной близости от изогнутой поверхности, неразъемно соединенной с углублением, позволяет увеличить механическую прочность основного корпуса. В частности, расположение множества выступающих частей рядом с изогнутой поверхностью позволяет увеличить прочность изогнутой поверхности в местах концентрации напряжения, за счет чего надежность может быть увеличена. Например, на фиг.1A на изогнутой части внутренней поверхности расположены четыре выступающие части 101c. Подобная часть, вероятно, будет подвержена воздействию напряжения, создаваемого при усадке во время отверждения уплотнительного элемента 104. Поэтому подобная часть может легко отделяться под воздействием тепловой нагрузки, возникающей при усадке во время отверждения, оплавления и т.п. Отделение уплотнительного элемента 104 от основного корпуса 101 оказывает нагрузку на монтажные провода 105, соединенные с соответствующими проводящими элементами 102. Это может приводить, например, к отсоединению монтажных проводов и т.п., однако расположение выступающих частей 101c позволяет уменьшить последствия подобного рассоединения, за счет чего вероятность отсоединения монтажных проводов может быть уменьшена. Как отмечалось выше, на внутренней поверхности части боковой стенки, образующей углубление, имеется участок, на котором угол наклона меняется. Поэтому расположение выступающей части на участке, где происходит изменение угла наклона внутренней поверхности, позволяет уменьшить негативные последствия, возникающие при отделении. Так же как показано на фиг.1B, расположение выступающей части 101c на внутренней поверхности основного корпуса 101, образующей углубление S, позволяет увеличить прочность в месте сопряжения между уплотнительным элементом 104, заполняющим углубление, и основным корпусом 101, что позволяет улучшить сцепление. В частности, использование выступающей части выпуклой формы, идущей в сторону центра углубления, обеспечивает анкерирующий эффект. Кроме этого, при размещении выступающей части на внутренней поверхности, образующей углубление, в которое устанавливается светоизлучающий элемент, свет от светоизлучающего элемента может рассеянно отражаться, что может обеспечивать улучшение внешней светоотдачи.

На изогнутой части по фиг.1A расположены четыре выступающие части, однако настоящее изобретение этим не ограничено, также могут быть расположены одна или множество выступающих частей. Множество выступающих частей могут располагаться в углублении не только в каком-то одном, вертикальном или поперечном направлениях, но также одновременно и в двух направлениях. Также не обязательно использовать выступающие части одинаковой формы и размещать одинаковое количество выступающих частей на обоих изогнутых участках, на каждом изогнутом участке могут располагаться выступающие части разной формы и/или в разном количестве. Кроме этого, выступающие части могут располагаться на плоском участке.

По настоящему варианту осуществления множество выступающих частей 101c эллиптической формы отстоят друг от друга, однако их форма также может быть круглой, четырехугольной, многоугольной или сочетанием из этих форм, кроме этого может использоваться неправильная форма или форма, в которой частично объединены одна или более подобных форм. В частности, предпочтительно использовать форму выступающей части, ширина которой больше со стороны нижней поверхности, чем со стороны верхней поверхности углубления, либо форму выступающей части, при которой она разнесена от нижней поверхности, подобные формы могут быть получены только с использованием упругого антиадгезионного листа.

Основной корпус 101 может быть изготовлен из любых материалов, при условии, что подобные материалы не пропускают свет, создаваемый светоизлучающим элементом 103. Между тем, предпочтительно использовать материалы, коэффициент линейного расширения которых незначительно отличается от соответствующего коэффициента опорной подложки. Кроме этого, предпочтительно использовать изолирующий элемент. Примерами предпочтительных материалов являются такие полимеры, как термоотверждающаяся смола или термопластичная смола. В частности, если толщина проводящих элементов составляет примерно от 25 µm до 500 µm, и в особенности, если толщина очень мала, примерно 25 µm до 200 µm, предпочтительно использовать термоотверждающуюся смолу, за счет чего можно получать очень тонкий корпус. Конкретные примеры включают в себя: (a) композицию из эпоксидных смол, (b) композицию из силиконовых смол, (c) композицию из модифицированных эпоксидных смол, таких как силиконо-модифицированных эпоксидных смол, (d) композицию из модифицированных силиконовых смол, таких как эпоксидно-модифицированных силиконовых смол, (e) композицию из полиимидных смол и (f) композицию из модифицированных полиимидных смол.

В частности, предпочтительна термоотверждающаяся смола, подобная той, которая описана в JP 2006-156704A. Из числа термоотверждающихся смол предпочтительно использовать эпоксидную смолу, модифицированную эпоксидную смолу, силиконовую смолу, модифицированную силиконовую смолу, акрилатную смолу, уретановую смолу или аналогичные смолы. В частности, предпочтительно использовать композицию из твердой эпоксидной смолы, содержащую бесцветную и прозрачную смесь, приготовленную путем смешивания и растворения в равных количествах (i) эпоксидной смолы, состоящей из триглицидил изоцианурата и гидрогенезированного бисфенола A триглицидил эфира, а также (ii) кислотного ангидрида, состоящего из гексагидрофталиевого ангидрида, 3-метил гексагидрофталиевого ангидрида и 4-метил гексагридрофталиевого ангидрида. Более предпочтительно использовать композицию из твердой эпоксидной смолы B-стадии, получаемую добавлением 0.5 весовых частей DBU (1,8 диазобицикло(5,4,0)ундецена-7) в качестве ускорителя отверждения, 1 весовой части этиленгликоля в качестве сокатализатора 10 весовых частей пигмента диоксида титана и 50 весовых частей стекловолокна на 100 весовых частей описанной выше смеси и ее нагревания для частичного отверждения.

Также предпочтительно использовать композицию из термоотверждающейся смолы, неотъемлемым компонентом которой является эпоксидная смола, производная от триазина, описанная в WO 2007/015426. Например, предпочтительно использовать 1,3,5-триазинпроизводную эпоксидную смолу. В частности, эпоксидная смола с изоциануратным кольцом обладает отличным световым сопротивлением и электрической изоляционной способностью. Желательно для изоциануратного кольца использовать двухвалентную, более предпочтительно трехвалентную эпоксидную группу. В частности, можно использовать три(2,3-эпоксипропил) изоцианурат, три(a-метилглицидал) изоцианурат. Триазинпроизводная эпоксидная смола предпочтительно имеет температуру размягчения от 90 до 125°C. Триазинпроизводная эпоксидная смола также может использоваться с гидрогенезированной эпоксидной смолой или другими эпоксидными смолами. Кроме этого, в случае использования композиции из силиконовой смолы, предпочтительно использовать силиконовую смолу, содержащую полиметилсилоксановую смолу.

Ниже, в частности, будет рассмотрен вариант использования триазинпроизводной эпоксидной смолы. Предпочтительно, чтобы в качестве отверждающего средства с триазинпроизводной эпоксидной смолой использовался ангидрид кислоты, В частности, для улучшения светового сопротивления используется ангидрид кислоты, который не является ароматическим и не включает в себя углерод-углеродную двойную связь. Конкретными его примерами являются гексагидрофталиевый ангидрид, метилгексагидрофталиевый ангидрид, триалкилтертагидрофталиевый ангидрид, гидрогенезированный метилнадиевый ангидрид и т.п. В частности, предпочтителен метилгексагидрофталиевый ангидрид. Также предпочтительно использовать антиоксидант, в частности могут использоваться антиоксиданты на основе фенола или серы. В качестве отверждающего средства может использоваться известный катализатор отверждения для композиций из эпоксидной смолы.

Кроме этого, для придания смоле светоизоляционных свойств, по мере необходимости в нее могут добавляться наполнитель или различные добавки. В настоящем описании изобретения термин «светоизоляционная смола», из которой изготовлен основной корпус 106, охватывает описанные выше смолы. Светопропускание можно регулировать за счет добавления тонкодисперсных включений, таких как TiO2, SiO2, Al2O3, MgO, MgCO3, CaCO3, Mg(OH)2, Ca(OH)2 и т.п., используемых в качестве наполнителя. Предпочтительно блокировать примерно 60% или более, более предпочтительно - примерно 90% или более света, создаваемого светоизлучающим элементом. Основной корпус 106 может либо отражать, либо поглощать свет. В случае использования светоизлучающего устройства для освещения или аналогичных целей свет предпочтительно изолируется за счет отражения. В этом случае коэффициент отражения света, создаваемого светоизлучающим устройством, предпочтительно составляет 60% или более, более предпочтительно 90% или более.

Различные типы описанных выше наполнителей могут использоваться по отдельности или в комбинации из двух или более наполнителей. Например, наполнитель для регулирования коэффициента отражения и наполнитель для регулирования коэффициента линейного расширения, который будет рассмотрен ниже, могут использоваться совместно.

Например, в случае если в качестве светлого наполнителя используется TiO2, то предпочтительно добавлять его в объеме от 10 до 30 весовых процентов, более предпочтительно от 15 до 25 весовых процентов. Можно использовать ТiO2 рутилового или анастазного типа. Рутиловый тип предпочтителен с точки зрения светоизоляционных качеств и светового сопротивления. Кроме этого, если необходимо улучшить способность диспергироваться и световое сопротивление, то также можно использовать наполнитель, модифицированный путем подготовки поверхности. Для подобной подготовки поверхности наполнителя из ТiO2 могут использоваться оксид гидрата или такие оксиды, как алюминий оксид, диоксид кремния, цинк оксид. Помимо вышеописанных элементов, преимущественно для регулирования коэффициента линейного расширения предпочтительно в качестве наполнителя добавлять SiO2 из расчета от 60 до 80% весовых процентов, более предпочтительно от 65 до 75 весовых процентов. В качестве описанного выше SiO2 предпочтительно используется аморфный кремнезем, имеющий меньший коэффициент линейного расширения, чем кристаллический кремнезем. Размер частиц наполнителя составляет 100 pm или менее, более предпочтительно 60 pm или менее. Кроме этого, форма частиц наполнителя предпочтительно является сферической, что позволяет улучшить эффективность наполнителя при формовании основного корпуса. Для улучшения контрастности изображения при использовании в таких областях, как мониторы, наполнитель предпочтительно имеет коэффициент поглощения 60% или более, более предпочтительно 90% или более света, создаваемого светоизлучающим элементом. В данном случае, в зависимости от области применения может использоваться такой наполнитель, как (a) углерод, например ацетиленовая сажа, активированный уголь или графит, (b) оксид переходного металла, такой как оксид железа, диоксид марганца, кобальт оксид или оксид молибдена, или (c) органический пигмент;

Коэффициент линейного расширения основного корпуса предпочтительно корректируется в диапазоне от 5×10-6/К до 35×10-6/K, более предпочтительно в диапазоне от 7×10-6/К до 20×10-6/K. При этом коробление проще предотвратить на этапе охлаждения, после формирования основных корпусов, таким образом, чтобы обеспечивалась высокая производственная эффективность. В настоящем описании изобретения термин «коэффициент линейного расширения» относится к коэффициенту линейного расширения основного корпуса, формируемому из светоизоляционного полимера, подготовленного с добавлением различных наполнителей при температуре ниже температуры его стеклования.

С другой точки зрения основной корпус предпочтительно корректируется таким образом, чтобы коэффициент его линейного расширения незначительно отличался от соответствующего коэффициента проводящего элемента. Различие с проводящим элементом предпочтительно составляет 50% или менее, более предпочтительно 40% или менее, наиболее предпочтительно 20% или менее. Соответственно это позволяет предотвращать отделение проводящих элементов от основного корпуса у индивидуально разделенных светоизлучающих устройств. За счет этого можно создать надежное светоизлучающее устройство. Нет необходимости упоминать о том, что в настоящем описании изобретения термин «полимерная упаковка» охватывает не только состояние после отделения выводной рамки, но также и состояние до ее отделения.

В случае использования в качестве проводящего элемента материалов, полученных методом нанесения гальванического покрытия (гальванопластических материалов), проводящий элемент предпочтительно корректируется таким образом, чтобы коэффициент его линейного расширения незначительно отличался от соответствующего коэффициента опорной подложки, удаляемой перед разделением устройств. Разница предпочтительно составляет 30% или менее, более предпочтительно 10% или менее. В случае использования в качестве опорной пластины пластины из нержавеющей стали, различие коэффициентов линейного расширения предпочтительно составляет 20 ppm или менее, более предпочтительно 10 ppm или менее. В данном случае содержимое наполнителя предпочтительно составляет 70 весовых процентов или более, более предпочтительно 85% или более. При подобной компоновке остаточное напряжение в опорной подложке и основном корпусе можно контролировать (ослабить) таким образом, чтобы коробление у совокупности оптических полупроводников можно было уменьшить перед их индивидуальным вырезанием. Уменьшение коробления, в свою очередь, уменьшает повреждение, например, при разделении монтажных проводов, внутренних компонентов и позволяет исключить ошибки при индивидуальном разделении устройств, что обеспечивает высокую производственную эффективность. Например, коэффициент линейного расширения основного корпуса предпочтительно корректируется в диапазоне от 5×10-6/К до 25×10-6/K, более предпочтительно в диапазоне от 7×10-6/К до 15×10-6/К. При этом коробление проще предотвратить на этапе охлаждения, после формирования основных корпусов, таким образом, чтобы обеспечивалась высокая производственная эффективность. В настоящем описании изобретения термин «коэффициент линейного расширения» относится к коэффициенту линейного расширения при температуре ниже температуры стеклования основного корпуса, формируемому из светоизоляционного полимера, подготовленного с добавлением различных наполнителей. В подобном температурном диапазоне коэффициент линейного расширения основного корпуса предпочтительно приближен к коэффициенту линейного расширения опорной подложки.

С другой точки зрения, в случае использования в проводящем элементе материалов, полученных методом нанесения гальванического покрытия (гальванопластических материалов), основной корпус предпочтительно корректируется таким образом, чтобы коэффициент его линейного расширения незначительно отличался от соответствующего коэффициента проводящего элемента. Разница предпочтительно составляет 50% или менее, более предпочтительно 40% или менее, наиболее предпочтительно 20% или менее. Соответственно у индивидуально разделяемых светоизлучающих устройств можно предотвратить отделение проводящего элемента и основного корпуса и, таким образом, получить надежное светоизлучающее устройство.

Проводящий элемент представляет собой пару электродов, предназначенных для подачи электричества на светоизлучающий элемент. По настоящему варианту осуществления проводящий элемент электрически связан со светоизлучающим элементом при помощи монтажного провода или контактного вывода в виде пары электродов для подачи электричества от внешнего источника. Светоизлучающий элемент может быть установлен на проводящий элемент непосредственно или опосредованно при помощи другого элемента, например вспомогательного монтажного устройства. Кроме этого, может использоваться проводящий элемент, который не проводит электричество, а лишь используется для монтажа светоизлучающего элемента.

По настоящему варианту осуществления проводящий элемент выполнен с возможностью формирования внешней поверхности нижней поверхности светоизлучающего устройства, то есть может быть открыт с внешней стороны (у нижней поверхности) и не закрыт уплотнительным или другим элементом. Форма, размер и другие параметры проводящего элемента могут соответствующим образом подбираться с учетом размера светоизлучающего устройства, а также числа и размера устанавливаемых светоизлучающих элементов.

Верхняя поверхность проводящего элемента предпочтительно является плоской, но может иметь микроскопические неровности, канавки, отверстия и т.п. Точно также нижняя поверхность проводящего элемента предпочтительно является плоской, но может также иметь микроскопические неровности.

Боковые поверхности проводящего элемента могут быть плоскими. С точки зрения сцепления и т.п. с основным корпусом, боковая поверхность проводящего элемента предпочтительно имеет выступ, идущий в сторону основного корпуса 101, как это показано на фиг.1B. Предпочтительно, чтобы выступ был разнесен от нижней поверхности проводящего элемент 102, однако в результате этого могут возникнуть проблемы с отделением проводящего элемента от основного корпуса 101. Вместо использования выступа боковая поверхность проводящего элемента может быть расположена наклонно таким образом, чтобы нижняя поверхность проводящего элемента была уже верхней поверхности для предотвращения разъединения проводящего элемента.

Подобный выступ может находиться в соответствующем месте, на периферийной части проводящего элемента, кроме внешней поверхности светоизлучающего устройства 100. Например, выступ может быть расположен локально лишь на одной из двух противоположных боковых поверхностей проводящего элемента, имеющего прямоугольную форму при виде сверху. Для того чтобы дополнительно гарантированно исключить отделение, выступы предпочтительно могут быть образованы на участках, расположенных по окружности проводящего элемента, кроме поверхности, являющейся внешней поверхностью.

Толщина проводящего элемента предпочтительно составляет от 25 µm до 500 µm, более предпочтительно от 25 µm до 200 µm, наиболее предпочтительно от 50 µm до 100 µm. В случае если проводящий элемент имеет толщину 100 µm или более, может использоваться лист металлического проката либо наноситься гальваническое покрытие. Кроме этого, сторона проводящего элемента в направлении по толщине может использоваться в качестве монтажной поверхности, что позволяет получить светоизлучающее устройство бокового типа, способное излучать свет в направлении, перпендикулярном монтажной поверхности. У проводящего элемента с очень малой толщиной, например 100 µm или менее, предпочтительно имеется металлизированный слой, нанесенный методом гальванопокрытия, предпочтительно несколько металлизированных слоев.

Предпочтительно в каждом проводящем элементе используется тот же самый материал, за счет чего число производственных этапов можно сократить, между тем могут также использоваться и разные материалы. Можно также использовать разные материалы. К числу подобных материалов относятся металлы, такие как медь, алюминий, золото, серебро, вольфрам, молибден, железо, никель, кобальт и его сплавы (например, железоникелевый сплав), фосфорная бронза, железосодержащая медь, эвтектические припои, такие как Au-Sn, припои SnAgCu и SnAgCuIn, а также оксид индия и олова. Особо предпочтительный материал из числа припоев имеет композицию, подобранную таким образом, что после того как частицы припоя расплавились и отвердели, между сцепляемым металлом и припоем образовывался сплав, температура плавления которого увеличивается таким образом, что повторного расплавления при дополнительном нагреве, например при нанесении покрытия способом «рифлоу», не происходит.

Материалы можно использовать отдельно или в виде сплавов. Кроме этого, их можно наносить в несколько слоев путем наложения слоев (гальванизирования) и т.п. Например, при использовании светоизлучающего элемента в качестве полупроводникового элемента на крайней внешней поверхности проводящего элемента предпочтительно использовать материал, способный отражать свет, создаваемый светоизлучающим элементом. Предпочтительные примеры включают в себя золото, серебро, медь, Pt, Pd, Al, W, Mo, Ru, Rh. Кроме этого, крайняя внешняя поверхность проводящего элемента предпочтительно имеет высокий коэффициент отражения и высокую глянцевитость. В частности, коэффициент отражения в видимом диапазоне предпочтительно составляет 70% или более, в этом случае предпочтительно использовать Ag, Ru, Rh, Pt, Pd и т.п. Также предпочтительно, чтобы проводящий элемент имел поверхность с высокой глянцевитостью. Степень глянцевитости предпочтительно составляет 0.3 или более, более предпочтительно 0.5 или более, наиболее предпочтительно 1.0 или более. Значение глянцевитости, указанное в описании изобретения, измеряется с помощью дифференциального колориметра для микроскопических поверхностей VSR 300A производства фирмы NIPPON DENSHOKU INDUSTRIES CO., LTD, при угле облучения в 45°, площади измерения в 0.2 mmФ и вертикальном освещении. Предпочтительно, чтобы опорная подложка проводящего элемента была изготовлена из Au, Sn, сплава Sn, эвтектического припоя, такого как AuSn или подобного, которые желательно использовать для печатных плат и подобных им устройств.

Кроме этого, между крайней верхней поверхностью (верхним слоем) проводящего элемента и опорной подложкой (нижним слоем) может быть образован промежуточный слой. Для увеличения механической прочности проводящего элемента и светоизлучающего устройства, в качестве промежуточного слоя предпочтительно использовать металл, обладающий высокой коррозийной стойкостью, например, Ni. Для улучшения теплоотвода, в качестве промежуточного слоя предпочтительно использовать медь, обладающую высокой теплопроводностью. Как отмечалось выше, предпочтительно использовать в качестве промежуточного слоя соответствующий элемент в зависимости от назначения и области применения. Помимо описанных выше материалов, в качестве промежуточного слоя также могут использоваться Pt, Pd, Al, W, Ru, Pd и т.п. Металл, обладающий высокими сцепными качествами с металлами верхнего и нижнего слоев, может использоваться в качестве промежуточного слоя многослойной конструкции. Толщина промежуточного слоя предпочтительно больше толщины верхнего или нижнего слоев. В частности, его толщина предпочтительно находится в диапазоне от 80% до 99% от общей толщины проводящего элемента, наиболее предпочтительно от 90% до 99%.

В случае если слой гальванического покрытия состоит из металлов, то коэффициент линейного расширения будет зависеть от его состава. Поэтому коэффициенты линейного расширения нижнего слоя и промежуточного слоя предпочтительно приближены к соответствующему коэффициенту опорной подложки. Например, если в опорной подложке используется сталь марки 430 с коэффициентом линейного расширения 10.4×10-6/К, то расположенный на ней проводящий элемент может иметь многослойную конструкцию, содержащую металл (в качестве основного компонента), как это будет рассмотрено далее. Предпочтительно использовать многослойную конструкцию, поскольку со стороны нижнего слоя Au имеет коэффициент линейного расширения 14.2×10-6/К (от 0.04 до 0.1 µm), первый промежуточный слой из Ni имеет коэффициент линейного расширения 12.8×10-6/K (или Cu с коэффициентом линейного расширения 16.8×10-6/K) (от 25 до 100 µm), второй промежуточный слой из Au (от 0.01 до 0.07 µm) и верхний слой из Ag имеют коэффициент линейного расширения равный 119.7×10-6/K (от 2 до 6 µm). Ag, используемое в качестве верхнего слоя, имеет коэффициент линейного расширения существенно отличающийся от металлов, используемых в других слоях, однако Ag используется, поскольку в качестве приоритетной задачи выбран коэффициент отражения света, создаваемого светоизлучающим элементом. Толщина слоя из Ag, используемого в качестве верхнего слоя, очень мала, поэтому она практически не влияет на коробление и соответственно практически не создает никаких проблем.

Уплотнительный элемент предназначен для защиты электронных компонентов, таких как светоизлучающий элемент, светопринимающий элемент, защитный элемент, а также монтажный провод от пыли, влаги, внешнего воздействия или т.п. и расположен в углублении основного корпуса. Выступающая часть расположена на внутренней поверхности боковой стенки углубления таким образом, чтобы уплотнительный элемент не мог легко отделяться от основного корпуса. В частности, если на поверхность проводящего элемента нанесено Ag, обладающее высоким коэффициентом отражения (открытую поверхность на нижней поверхности углубления), то коэффициент отражения уменьшается, что, в свою очередь, уменьшает светоотдачу из-за выцветания (потускнения) под воздействием газа (в особенности газа, содержащего соединения серы), проникающего в результате отделения уплотнительного элемента от основного корпуса. Однако за счет использования выступающей части по настоящему изобретению вероятность отделения уплотнительного элемента от основного корпуса может быть уменьшена, а выцветание Ag предотвращено.

Уплотнительный элемент предпочтительно изготовлен из материала, обладающего светопроводностью, что позволяет свету, создаваемому светоизлучающим элементом, проходит через него, а также световым сопротивлением, не допускающим ухудшения подобного света. Кроме этого, предпочтительно, чтобы материал пропускал в небольших количествах водный пар и газ, содержащий соединения серы и т.п., например, паропроницаемость может быть примерно 50 (г/мм2 день) или менее (при толщине уплотнительного элемента 0.8 мм). Кроме этого, предпочтительно, чтобы после отверждения материал имел твердость 30 по Шору Д или более, причем предпочтительно, чтобы твердость была выше, однако ввиду сцепления с основным корпусом, предпочтительно, чтобы твердость по Шору Д была от 35 до 50 или более. В условиях напряжения, возникающего из-за усадки при отверждении или термических изменениях во время эксплуатации, уплотнительный элемент, имеющий подобную твердость, может легко отделяться от основного корпуса, однако наличие выступающей части на внутренней поверхности углубления позволяет уменьшить вероятность подобного отделения.

К числу подобных материалов относятся композиции из изоляционной смолы, обладающей светопроводностью и пропускающей свет, создаваемый светоизлучающим элементом, например композиция из силиконовой смолы, композиция из модифицированной силиконовой смолы, композиция из эпоксидной смолы, композиция из модифицированной эпоксидной смолы и композиция из акриловой смолы. Также может использоваться силиконовая смола, эпоксидная смола, мочевинная смола, фторкаучук или гибридная смола, содержащая, по меньшей мере, одну из подобных смол. Материал не ограничен подобными органическими материалами, описанными выше, могут также использоваться неорганические материалы, такие как стекло или диоксид кремния. Помимо этих материалов также могут применяться красители, светорассеивающие вещества, светоотражающие материалы, различные наполнители, материалы, изменяющие длину волн (флуоресцентные материалы) и т.п. Количество уплотнительного материала должно быть достаточным для того, чтобы закрывать описанные выше электрические компоненты.

Форма внешней поверхности уплотнительного элемента может выбираться индивидуально с учетом параметров светораспределения и т.п. Например, параметры светораспределения могут корректироваться за счет формирования верхней поверхности в виде выгнутой линзы, вогнутой линзы или линзы Френеля. На уплотнительном элементе может быть дополнительно установлена линза и т.п., изготовленная из другого материала. В случае если используется формованный корпус, содержащий флуоресцентный материал (например, листовой формованный корпус, содержащий флуоресцентный материал, или куполообразный формованный корпус, содержащий флуоресцентный материал), то уплотнительный элемент предпочтительно изготавливается из материала, обладающего отличными сцепными свойствами с формованным корпусом, содержащим флуоресцентный материал. Формованный корпус, содержащий флуоресцентный материал, может быть изготовлен из неорганического материала, такого как стекло, а также с использованием смоляных композиций.

Сцепляющий элемент (не показан) является элементом, предназначенным для монтажа и соединения светоизлучающего элемента, светопринимающего элемента, защитного элемента и т.п. на проводящем элементе и/или нижней части основного корпуса. Проводящий сцепляющий элемент или изолирующий проводящий элемент могут выбираться в зависимости от типа подложки, на которой устанавливается элемент. Например, если нитридные полупроводниковые слои полупроводникового светоизлучающего элемента расположены на сапфировой подложке, являющейся изоляционной подложкой, то сцепляющий элемент может быть изолирующим или проводящим. В случае использования проводящей подложки, например подложки из карбида кремния (SiC), электропроводность может обеспечиваться за счет использования проводящего сцепляющего элемента. Изолирующий сцепляющий элемент может быть образован с использованием композиции из эпоксидной смолы, композиции из силиконовой смолы, композиции из полиимидной смолы, модифицированной смолы или гибридной смолы из этих или аналогичных смол. При использовании подобных смол из-за негативного влияния света и/или тепла, создаваемых полупроводниковым светоизлучающим элементом, металлический слой с высоким коэффициентом отражения, например покрытием из Al, Ag или диэлектрическим отражающим покрытием, может быть расположен на задней поверхности светоизлучающего элемента. В этом случае может использоваться такой способ, как вакуумное напыление, металлизирование напылением, сцепление тонкослойных напылений или аналогичных способов. Проводящий сцепляющий элемент может быть изготовлен с использованием проводящей пасты из серебра, золота, палладия, эвтектического припоя, такого как Au-Sn, твердого припоя, такого как металл с низкой температурой плавления и т.п. Кроме этого, в случае использования в качестве сцепляющего элемента, в частности светопроводящего сцепляющего элемента, сцепляющий элемент может содержать флуоресцентный элемент, способный поглощать свет, создаваемый полупроводниковым светоизлучающим элементом, и излучать свет с другой длиной волн.

Монтажные провода, используемые для электрического соединения светоизлучающего элемента с соответствующими проводящими элементами, могут изготавливаться из металла, такого как золото, медь, платина, алюминий, а также их сплавов. Особо предпочтительно использовать золото, обладающее отличной термостойкостью.

Уплотнительный элемент может включать в себя флуоресцентный элемент в качестве элемента преобразования длины волн, который поглощает, по меньшей мере, часть света, создаваемого светоизлучающим элементом, и излучает свет с другой длиной волн.

Флуоресцентный элемент, способный преобразовывать свет, создаваемый светоизлучающим элементом, в свет с большей длиной волн обеспечивает повышение эффективности. Между тем, флуоресцентный элемент не ограничен перечисленными выше типами, также могут использоваться различные флуоресцентные элементы, например элемент, способный преобразовывать свет, создаваемый светоизлучающим элементом, в свет с меньшей длиной волн или способный преобразовывать свет, преобразованный другим флуоресцентным элементом. Подобный элемент преобразования длины волн может состоять из одного слоя с флуоресцентным элементом одного типа, одного слоя с комбинацией из флуоресцентных элементов двух или более типов, двух или более отдельных слоев, содержащих флуоресцентный элемент одного типа, или двух или более отдельных слоев, содержащих флуоресцентные элементы двух или более типов.

Если в качестве светоизлучающего элемента используется полупроводниковый осветительный элемент с полупроводником на нитридной основе в качестве его светоизлучающего слоя, то в этом случае может использоваться флуоресцентный элемент, способный поглощать свет, создаваемый светоизлучающим элементом, и излучать свет с другой длиной волн. Например, может использоваться флуоресцентный материал на нитридной основе или флуоресцентный материал на оксинитридной основе, возбуждаемый преимущественно лантаноидными элементами, такими как Eu, Ce. В частности, предпочтительно использовать, по меньшей мере, один из следующих материалов: (a) флуоресцентные материалы на основе α- или β-сиалона, различные флуоресцентные материалы из нитридосиликатов щелочноземельных металлов, а также различные флуоресцентные материалы из алюминий нитридосиликатов щелочноземельных металлов, возбуждаемые Eu (например, CaSiAlN3:Eu, SrAlSi4N7:Eu); (b) галогено-апатиты щелочноземельных металлов, галогеносиликаты щелочноземельных металлов, силикаты щелочноземельных металлов, галогенобораты щелочноземельных металлов, алюминаты щелочноземельных металлов, сульфиды щелочноземельных металлов, тиогалаты щелочноземельных металлов, а также силикон-нитриды или германаты щелочноземельных металлов, возбуждаемые преимущественно лантаноидным элементом, такими как Eu, или переходными металлами, таким как Mn; (c) редкоземельные алюминаты, редкоземельные силикаты и редкоземельные силикаты щелочноземельных металлов, возбуждаемые преимущественно лантаноидным элементом, таким как Ce; а также (d) органические соединения и органические комплексы, возбуждаемые преимущественно лантаноидным элементом, таким как Eu. Предпочтительно использовать флуоресцентный материал на основе иттрийалюминиевого граната (ИАГ), являющегося флуоресцентным материалом из редкоземельного алюмината, возбуждаемым преимущественно лантаноидным элементом, таким как Ce. Флуоресцентный материал на основе иттрийалюминиевого граната (ИАГ) может быть выражен следующими формулами: Y3Al5O12:Ce, (Y0.8Gd0.2)3A15O12:Ce, Y3(A10-8Ga0.2)5O12:Ce, а также (Y,Gd)3(Al,Ga)5O12. Примеры флуоресцентных материалов из редкоземельных алюминатов также включают в себя Tb3A15O12:Ce и Lu3A15O12:Ce, образованные путем замены части или всех Y на Tb или Lu. Кроме этого, также могут использоваться флуоресцентные элементы, отличающиеся от описанных выше, обладающие аналогичными свойствами, показателями и эффектом.

Может использоваться элемент, состоящий из формованного корпуса, изготовленного, например, из стекла и полимерной композиции и покрытый флуоресцентным элементом. Кроме этого, также можно использовать формованный корпус, содержащий флуоресцентный элемент. Например, можно использовать стекло, содержащее флуоресцентный материал, спеченную прессовку ИАГ, спеченный корпус из ИАГ и Al2O3, SiO2, B2O3 или аналогичных элементов, кристаллизованную неорганическую массу ИАГ, помещенную в неорганический расплав, и т.п. Также можно использовать формованное изделие из флуоресцентного материала, неразъемно сформованное с эпоксидной смолой силиконовой смолой, гибридной смолой и т.п.

По настоящему варианту осуществления в качестве светоизлучающего элемента (полупроводникового светоизлучающего элемента) может использоваться полупроводниковый элемент различной конструкции, например конструкции, где положительный и отрицательный электроды образованы на одной и той же стороне, конструкции, где положительный и отрицательный электроды образованы на разных сторонах, а также конструкция с подложками, сцепленными между собой, отличными от наращиваемых подложек.

Может использоваться полупроводниковый светоизлучающий элемент с любой соответствующей длиной волн. Например, в светоизлучающем элементе, способном излучать голубой или зеленый свет, может использоваться ZnSe, полупроводник на основе нитрида (InXAlYGa1-X-YN, 0≤X, 0≤Y, X+Y≤1) или GaP. В светоизлучающем элементе, способном излучать красный свет, могут использоваться GaAlAs, AlInGaP или аналогичные материалы. Также может использоваться полупроводниковый светоизлучающий элемент, изготовленный из других материалов, отличающихся от описанных выше. Композиция, цвет и излучаемый свет, размер и количество используемых светоизлучающих элементов может выбираться в зависимости от применяемости.

Если необходимо создать светоизлучающее устройство с элементом преобразования длины волн, то целесообразно использовать нитридный полупроводник (InXAlYGa1-X-YN, 0≤X, 0≤Y, X+Y≤1), способный излучать свет в коротком волновом диапазоне, способный эффективно возбуждать элемент преобразования длины волн. Излучаемая длина волн может выборочно достигаться за счет подбора материалов и коэффициента содержания смешанных кристаллов в полупроводниковом слое.

Может использоваться светоизлучающий элемент, способный излучать ультрафиолетовый или инфракрасный свет, а также светоизлучающий элемент, способный излучать видимый свет. Кроме этого, светопринимающий элемент или аналогичное устройство могут быть установлены вместе со светоизлучающим элементом или отдельно.

Опорная подложка (не показана на фиг.1A и фиг.1B) - это пластина или листовой элемент, изготовленный из металла или содержащий металл для формирования проводящего элемента, который вынимается до того как совокупность светоизлучающих устройств формируется в отдельные светоизлучающие устройства на заключительном этапе, соответственно опорная подложка - элемент, который не является частью светоизлучающего устройства. В качестве опорной подложки может использоваться изолирующая плита, изготовленная из полиамида или аналогичного материала с проводящей пленкой, образованной напылением или вакуумной металлизацией, а также металлическая плита, обладающая электропроводимостью, например плита из нержавеющей стали. Как вариант, также можно использовать плоский элемент, на котором можно закрепить тонкую металлическую пленку или подобный материал. Опорная подложка должна быть вынута на завершающем этапе производственного процесса, т.е. должна быть отделена от проводящего элемента и основного корпуса. Поэтому в опорной подложке необходимо использовать сгибаемый элемент, и, хотя его толщина зависит от типа материала, предпочтительно использовать плоский элемент с толщиной примерно от 10 µm до 300 µm. Опорная подложка предпочтительно изготовлена из металлической пластины, например из железа, меди, серебра, ковара, никеля, полимерного листа из полиамида, позволяющего закреплять на нем тонкую металлическую пленку или т.п., а также вышеупомянутой пластины из нержавеющей стали. В частности, предпочтительно использовать различные марки нержавеющей стали, например мартенситную, ферритную, аустенитную и т.п. Ферритная нержавеющая сталь наиболее предпочтительна. Нержавеющая сталь 400 и 300 марок наиболее предпочтительна. Кроме этого, также можно использовать нержавеющую сталь марок 430 (10.4×10-6/К), 444 (10.6×10-6/К), 303 (18.7×10-6/K), 304 (17.3×10-6/К) и т.п. В случае использования кислотной обработки для предварительной обработки металлизированного слоя, поверхность нержавеющей стали 400-й марки становится грубее, чем у нержавеющей стали 300-й марки. Соответственно, поверхность металлизированного слоя, образованная на поверхности прошедшей кислотную обработку нержавеющей стали 400-й марки, также становится грубой. За счет этого сцепление с уплотнительным слоем и полимером, из которого изготовлен основной корпус, может быть улучшено. Между тем, поверхность нержавеющей стали 300-й марки обычно не грубеет. Таким образом, при использовании нержавеющей стали 300-й марки глянцевитость поверхности покрытия легко может быть увеличена и, соответственно, коэффициент отражения света от светоизлучающего элемента может быть улучшен, за счет чего можно получить светоизлучающее устройство с высокой светоотдачей.

Если глянцевитость поверхности проводящего элемента необходимо увеличить, то можно использовать такую технологию, как нанесение гальванического покрытия, вакуумная металлизация или металлизирование напылением. Поверхность опорной подложки предпочтительно должна быть гладкой для дополнительного улучшения глянцевитости. Например, в случае использования в качестве опорной подложки нержавеющей стали, для формирования крайней внешней поверхности проводящего слоя с высокой глянцевитостью используется нержавеющая сталь 300-й марки с малой межзеренной границей.

Кроме этого, для уменьшения возможного коробления после формования, опорная подложка может быть подвергнута соответствующей обработке для формирования паза, канавки или волнистой формы.

Антиадгезионный лист (пленка) помещается на участке, куда инжектируется формовочная смола, для облегчения отделения (упрощения извлечения) сформованного корпуса из пресс-формы, а, например, если опорный элемент при формовании удерживается между верхней и нижней частями пресс-формы, антиадгезионный лист помещается на нижней поверхности верхней части пресс-формы и верхней поверхности нижней пресс-формы, соответственно.

При формовании основного корпуса, образующего углубление, необходимо сформировать в пресс-форме выступающую часть. Поэтому используется антиадгезионная пленка, обладающая большей упругостью, чем пресс-форма, и способная растягиваться, соответствуя по форме выступающей части. Соответствие антиадгезионного листа по форме контуру поверхности пресс-формы обеспечивается за счет засасывания воздуха через засасывающее отверстие, имеющееся в пресс-форме для изменения формы антиадгезионного листа. Использование подобного антиадгезионного листа с высокой упругостью, а также дополнительное использование отверстия в антиадгезионном листе у соответствующего места внутренней поверхности позволяет формировать на внутренней поверхности углубления выступающую часть. Это достигается за счет использования высокоупругой антиадгезионной пленки, позволяющей формировать на внутренней поверхности углубления выступающую часть такой формы, которую трудно получить при использовании одной лишь жесткой пресс-формы.

Отверстие в антиадгезионном листе может быть соответствующей формы, например круглой формы, квадратной формы, прямоугольной формы, многоугольной формы или формы, являющейся комбинацией из этих форм, либо неправильной формы. Кроме этого, отверстие может быть сделано до сцепления с пресс-формой или после сцепления с пресс-формой.

Предпочтительно, чтобы материал, из которого изготовлен антиадгезионный лист, обладал хорошей извлекаемостью из пресс-формы, а также обладал хорошей извлекаемостью из формуемого основного корпуса. Также предпочтительно, чтобы он обладал термостойкостью при температуре формования (от 130°C до 190°C), Например, предпочтительно использовать термопластичный фтор-каучук (например, политетрафторэтилен и этилентетрафторэтилен), полиолефиновые полимеры (ТРХ), нейлон и т.п., а для основного корпуса предпочтительно использовать описанную выше термоотверждающуюся смолу.

Толщина антиадгезионного листа предпочтительно составляет от 10 µm до 100 µm, более предпочтительно от 20 µm до 75 µm, наиболее предпочтительно от 30 µm до 50 µm. Кроме этого, для растягивания и соответствия неровностям пресс-формы антиадгезионный лист предпочтительно имеет коэффициент растягивания от 500 до 1000%, более предпочтительно от 600 до 900%. Выступающая часть выполнена таким образом, что ее высота от внутренней поверхности определяется толщиной антиадгезионного листа, растянутого вдоль пресс-формы в момент формования, а ее форма определяется формой вытянутого антиадгезионного листа.

Антиадгезионный лист образован как единственный слой многослойного листа. Антиадгезионный лист в виде единственного слоя обладает отличной гибкостью, а также тем преимуществом, что он может плотно прилегать к пресс-форме, повторяя ее контур. Антиадгезионный лист, состоящий из нескольких слоев, позволяет сохранять размер отверстия, имеющегося в антиадгезионном листе, обладая при этом увеличенной прочностью. При использовании антиадгезионного листа, состоящего из нескольких слоев, в каждом из слоев можно использовать один и тот же или разные материалы, а сами листы, например, могут иметь разные коэффициенты расширения и сжатия. Также антиадгезионный лист может подбираться с учетом направления растягивания, направления выдавливания и т.п.

Далее будет рассмотрен способ изготовления светоизлучающего устройства.

1. Первый этап

Во-первых, подготавливается подложка из металлической пластины или т.п. На поверхность опорной подложки наносится резист в виде защитной пленки. Толщина формируемого впоследствии проводящего элемента может быть скорректирована за счет толщины резиста. Резист может быть сформирован не только на верхней поверхности опорной подложки, но также и на нижней поверхности (противоположной поверхности). В этом случае использование резиста, по существу, на всей поверхности противоположной стороны позволяет предотвратить формирование проводящего элемента на нижней поверхности методом нанесения гальванического покрытия, который будет рассмотрен далее.

В случае если защитная пленка (резист) образована при помощи фотолитографии, защитная пленка (резист) может быть позитивного или негативного типа. По настоящему варианту осуществления описывается способ, в котором используется резист позитивного типа, однако устройства позитивного и негативного типа также могут использоваться в комбинации. Также могут использоваться и другие способы, например формирование резиста путем трафаретной печати или прикрепление листового резиста.

После высыхания нанесенного резиста шаблон с отверстиями помещается на резист непосредственно или опосредованно, а затем через шаблон подается ультрафиолетовый свет для облучения резиста. Длина волн ультрафиолетового света, используемого на данном этапе, может подбираться с учетом чувствительности и т.п. резиста. Затем осуществляется обработка с использованием травящего вещества для образования резиста, включая отверстия. По мере необходимости на данном этапе может осуществляться кислотное активирование и т.п.

Затем наносится покрытие с использованием металла для формирования проводящих элементов в отверстиях резиста. В этот момент нанесение покрытия может осуществляться с целью получения толщины, большей, чем у резиста за счет корректирования условий нанесения покрытия. Таким образом, проводящий элемент может быть сформирован на верхней поверхности резиста (защитной пленки), для формирования части, выступающей в сторону, как это показано на фиг.1А. Способ нанесения покрытия может соответственно выбираться из числа известных способов из уровня техники, с учетом используемого металла или с учетом требуемой толщины и плоскостности. Например, может использоваться такой способ, как нанесение электролитического покрытия или неэлектролитического покрытия. Нанесение электролитического покрытия особо предпочтительно, поскольку оно упрощает извлечение резиста (защитной пленки) и формирование проводящих элементов достаточно однородной формы. Кроме этого, для улучшения сцепления с крайним верхним поверхностным слоем (например, из Ag), промежуточный слой (например, из Au, Ag) предпочтительно формируется снизу крайнего верхнего поверхностного слоя при помощи гальваностегии. После нанесения покрытия защитная пленка смывается и удаляется для формирования множества проводящих элементов, разнесенных между собой.

2. Второй этап

Далее между проводящими элементами формируется основной корпус, способный отражать свет, создаваемый светоизлучающим элементом. Все части основного корпуса, нижняя часть, часть боковой поверхности, а также выступающие части, образованные на внутренней поверхности боковой части, неразъемно формуются на данном этапе.

Формование может осуществляться с использованием такого способа, как литьевое формование, литьевое прессование или компрессионное формование. Например, в случае если основной корпус изготовлен с использованием литьевого прессования, опорная подложка с множеством расположенных на ней проводящих элементов размещается в пресс-форме таким образом, чтобы она находилась между верхней частью и нижней частью пресс-формы. В это же время, если верхняя часть пресс-формы должна образовывать углубление в проводящем элементе, на нижней поверхности верхней части пресс-формы формируется выступающая часть и ко всей нижней поверхности, включая выступающую часть, крепится антиадгезионный лист. При использовании способа компрессионного формования антиадгезионный лист может использоваться аналогичным образом.

Отверстие в антиадгезионном листе может быть сделано заранее, либо отверстие может быть сделано после крепления листа в пресс-форме. В этом случае, например, антиадгезионный лист прижимается к нижней поверхности верхней части пресс-формы, на которой образована выступающая часть, а затем растягивается засасыванием или аналогичным действием для прилегания к выступающей части пресс-формы. После этого происходит инжектирование под давлением смолы для дополнительного растяжения антиадгезионного листа сверх предела его упругости за счет гидравлического сопротивления смолы, в результате чего на боковой поверхности выступающей части пресс-формы, соответствующей внутренней поверхности углубления в основном корпусе после формования легко образуется отверстие.

Гранулы смолы, сырья для изготовления основного корпуса, загружаются в пресс-форму, а затем осуществляется нагревание опорной подложки и гранул смолы. После расплавления гранул смолы создается давление для заполнения расплавленной смолой пресс-формы и отверстий в антиадгезионном листе. Температура нагрева, продолжительность нагрева, давление и прочие параметры соответствующим образом корректируются с учетом композиции смолы и т.п. После отверждения сформованный корпус извлекается из пресс-формы и удаляется антиадгезионный лист.

3. Третий этап

Затем, при помощи сцепляющего элемента, светоизлучающий элемент сцепляется с нижней поверхностью углубления в основном корпусе и на каждый проводящий элемент при помощи монтажного провода подается электричество.

4. Четвертый этап

После этого углубление заполняется уплотнительным элементом, содержащим светопроводящую смолу. Таким образом, светоизлучающий элемент закрывается уплотнительным элементом. Высота уплотнительного элемента предпочтительно примерно соответствует высоте боковой стенки углубления, однако не ограничивается этим, высота может быть меньше или больше высоты боковой стенки. Также верхняя поверхность может быть либо плоской поверхностью, как это было описано выше, либо изогнутой поверхностью с углублением или выступом в центральной части.

Уплотнительный элемент иметь однослойную или многослойную конструкцию, состоящую из двух или более слоев, имеющих различную композицию и/или свойства.

Совокупность светоизлучающих устройств получается за счет отверждения уплотнительного элемента, а затем извлечением опорной подложки из совокупности.

5. Пятый этап

В заключение боковая стенка между углублениями разрезается на отдельные куски, в результате чего может быть получено светоизлучающее устройство с единственным углублением, показанное на фиг.1A. Для разделения отдельных устройств могут использоваться различные способы, такие как, например, способ нарезки с использованием лезвия и способ нарезки с использованием лазерного луча.

Пример, рассмотренный выше, приведен в качестве примера, у которого выступающая часть расположена на более короткой стороне внутренней поверхности боковой стенки. Между тем, выступающая часть может располагаться и на более длинной стороне вместо расположения на более короткой стороне, либо параллельно с расположением на более короткой стороне. Подобные примеры показаны на фиг.2A и фиг.2C. На данных чертежах, соответственно на фиг.2A показан вид в перспективе светоизлучающего устройства 200 из Примера 2, на фиг.2B показан вид в сечении вдоль линии IIB-IIB' по фиг.2A, а на фиг.2C показан вид в сечении вдоль линии IIC-IIC' по фиг.2A. Поскольку в светоизлучающем устройстве 200, показанном на фигурах с 2A по 2C, а также в светоизлучающем устройстве 100, показанном на фиг.1, аналогичные элементы обозначены ссылочными позициями, две последних цифры которых совпадают, подробное описание каждого из элементов светоизлучающего устройства 200 по фиг.2 соответственно будет опущено.

В основном корпусе 201 по фиг.2 помимо выступающей части 201 с, расположенной на изогнутой части более короткой стороны, как и у основного корпуса 101 по фиг.1, дополнительно имеется выступающая часть 201c', расположенная на более длинной стороне внутренней поверхности боковой стенки. В данном примере выступающая часть 201c' расположена неразъемно с основным корпусом на внутренней поверхности части боковой стенки 201a основного корпуса, рядом с частью боковой стенки 201a, поднимающейся от нижней части 201b. Выступающая часть 201c' выступает в сторону углубления S, так же как и выступающая часть 201c. При подобном расположении область соединения у места сопряжения между уплотнительным элементом 204, заполняющим углубление S, и основным корпусом 201 можно дополнительно увеличить, кроме этого, за счет анкерирующего эффекта, создаваемого выступающими частями 201c и 201c', уплотнительный элемент 204 может быть прочно закреплен в углублении. В частности, на примере, показанном на фиг.2A, выступающая часть 201c расположена на каждой из противоположных частей с изогнутой поверхностью, а выступающая часть 201c' расположена на каждой из плоских частей, между противоположными частями с изогнутой поверхностью, для усиления точек крепления уплотнительного элемента 204, за счет чего надежность может быть дополнительно увеличена.

Также у светоизлучающего устройства 200 имеется нижняя часть 201b, неразъемно соединенная с парой боковых стенок 201a, образующих углубление S на поверхности нижней стороны основного корпуса 201, и выступающая часть 201c', расположенная над каждым из торцов нижней части 201b. В частности, каждая выступающая часть 201c' расположена вблизи границы между обращенными в сторону друг друга проводящими элементами 202 и нижней частью 201b основного корпуса, расположенной между ними, рядом с угловой частью, где каждый проводящий элемент 202 планарно соприкасается с частью 201a боковой стенки примерно под прямым углом. За счет того что основной корпус 201 неразъемно соединен с выступающими частями 201c', каждая из которых проходит внутрь от части 201a боковой стенки углубления S рядом с угловой частью каждого проводящего элемента 202, как это было описано выше, отделение проводящего элемента 202 от нижней части 201b из-за разницы их коэффициентов теплового расширения может быть, по существу, предотвращено.

Это достигается за счет того, что выступающая часть 201c' увеличивает площадь соединения с уплотняющим элементом 204, заполняющим углубление S, что обеспечивает прочность соединения с уплотнительным элементом 204. То есть отслоение или отделение уплотнительного элемента 204 из-за повышения температуры или т.п. можно предотвратить за счет использования выступающей части 201c'. В результате этого уплотнительный элемент 204 выталкивает значительную часть проводящих элементов 202, а также нижнюю часть 201b вниз, а, следовательно, обеспечивается их сцепление и предотвращается разъединение друг от друга. В частности нижняя поверхность углубления S образована проводящими элементами 201 и нижней частью 201b основного корпуса, которые изготовлены из разных материалов. Таким образом, выступающая часть 201c', расположенная в подобной области, в непосредственной близости от граничной области, т.е. в нижней области части 201a боковой стенки, по существу, может обеспечивать эффект, описанный выше, и поэтому предпочтительна.

Форма и расположение выступающих частей 201c, 201' по фиг.2 может быть такой же, как у выступающей части 101c из Примера 1. Выступающие части 101c, 201c, 201c' предпочтительно расположены на боковых стенках обеих сторон углубления S, однако они также могут быть расположены лишь на одной из сторон боковой стенки.

Далее, помимо вышеупомянутых элементов, для увеличения прочности сцепления с уплотняющим элементом может использоваться крепежная конструкция, расположенная не только на боковой стенке углубления, но также и на нижней части, то есть на нижней поверхности основного корпуса. Крепежная конструкция не ограничена выступающей частью, также может использоваться и выемка. В частности, ввиду простоты формирования предпочтительно, чтобы выемка располагалась на нижней части. Например, выемка может быть легко сформирована путем частичного выступания антиадгезионного листа в направлении нижней части 201b при подготовке пресс-формы.

У светоизлучающего устройства 200, показанного на фиг.2A, нижняя крепежная выемка 201f расположена на нижней части 201b основного корпуса. Нижняя крепежная выемка 201f, показанная в сечении на фиг.2C, является областью, вдавленной в нижнюю часть 201b основного корпуса. Нижняя крепежная выемка 201f предназначена для частичного уменьшения толщины нижней части 201b, не заходя в основной корпус 201. Также конусообразное отверстие нижней крепежной выемки 201f расширяется вверх. Использование подобной выемки позволяет уплотнительному элементу 204 заполнять углубление S, образуя неровное сопряжение с нижней поверхностью основного корпуса 201, помимо его периферийной части, таким образом, улучшая прочность крепления смолы и увеличивая прочность сцепления. За счет использования выемки в нижней части основного корпуса прочность крепления уплотнительного элемента может быть увеличена даже в том случае, если выступ на боковой стенке отсутствует.

У каждой нижней крепежной выемки 201f, показанной на фигурах с 2A по 2C, имеется овальное отверстие при виде сверху, однако его форма не ограничена лишь этим и может быть прямоугольной или круглой. Форма отверстия нижней крепежной выемки 201f может меняться по глубине, например быть овальной формы сверху и круглой снизу. Также нижняя крепежная выемка 201f может быть выполнена в виде единственной выемки или множества выемок.