Изобретение относится к насосостроению, а именно к конструкциям нефтяных насосов, в частности к двухпоточному рабочему колесу закрытого типа.

Известен центробежный насос с двухвитковым спиральным отводом, содержащий внутренний виток, имеющий спиральный и диффузорный каналы, и внешний виток, имеющий спиральный и обводной каналы. Обводной канал состоит из диффузорного участка, участка с постоянной площадью проходного сечения и конфузорного участка (SU 1178958 А, опубл. 15.09.1985).

Известен центробежный насос, содержащий рабочее колесо с лопатками и двухвитковый отвод. Внутренний виток состоит из последовательно расположенных спирального, диффузорного и обводного каналов. Площадь входного сечения обводного канала выбрана равной площади выходного сечения спирального канала внутреннего витка. Площади входных сечений общего и внутреннего спиральных каналов равны (SU 1298427 А1, опубл. 23.03.1987).

Известен центробежный насос с рабочим колесом двустороннего входа, содержащий полуспиральный подвод и спиральный отвод, образованные полостями в крышке и корпусе, подшипники скольжения, торцевое уплотнение вала. За рабочим колесом установлен направляющий аппарат (RU 57353 U1, опубл. 10.10.2006).

Известен центробежный насос с рабочим колесом и направляющим аппаратом. Корпус насоса выполнен со спиральным отводом, включающим разделенные внутриотводной стенкой внешний и внутренний витки с входным спиральным и выходным диффузорным участками, последовательно соединенные между собой во внутреннем витке и через обводной участок во внешнем (RU 2449173 C1, опубл. 27.04.2012).

Недостатками известных решений являются относительно невысокая эффективность выравнивания давления потоков перекачиваемой среды при выходе из рабочего колеса, что вызывает повышенную вибрацию, уменьшает КПД насоса и недостаточно снимает неравномерность радиальных сил рабочего колеса и сокращает ресурс магистрального насоса.

Задача группы изобретений, объединенных единым творческим замыслом, заключается в улучшении гидродинамических и энергетических характеристик насоса, уменьшении вибрационных радиальных нагрузок рабочего колеса, повышении КПД, надежности и долговечности насоса при снижении энергозатрат на работу по перекачиванию жидких сред.

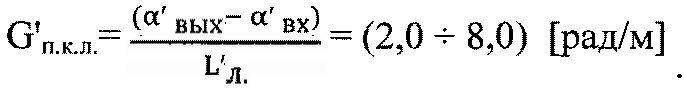

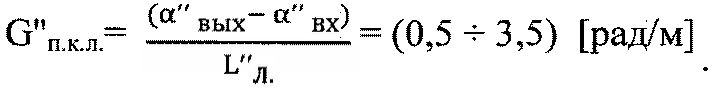

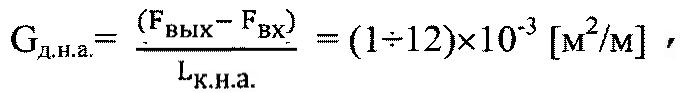

Поставленная задача в части магистрального нефтяного насоса решается тем, что предлагаемый нефтяной насос, согласно изобретению, выполнен горизонтальным, одноступенчатым, содержит корпус, имеющий проточную часть, корпус выполнен разъемным и включает нижнюю базовую часть с входным и выходным патрубками, съемную крышку, ротор в виде вала с двухпоточным рабочим колесом закрытого типа, и направляющий аппарат, причем рабочее колесо содержит основной и два покрывных диска, присоединенных к основному диску посредством систем пространственно спиральных лопаток с образованием двух потоков, при этом указанные лопатки разнесены по окружности с параметром угловой частоты Gл.р.к.=(08÷1,5) [ед./рад], где Gл.р.к. - параметр угловой частоты лопаток рабочего колеса, и с образованием смежными лопатками в каждой из упомянутых систем спирально закрученных межлопаточных каналов, кроме того, по меньшей мере, напорная поверхность и средняя условная поверхность спиральной лопатки выполнены пространственным перемещением линейчатой образующей от входа к выходу из межлопаточного канала с углом захода лопатки в поток, изменяющимся к выходу с градиентом пространственной кривизны Gп.к.л., заданным в проекциях на две взаимно перпендикулярные условные плоскости - меридиональную, проходящую через ось колеса, и продольную, нормальную к оси колеса, при этом в проекции на меридиональную плоскость градиент пространственной кривизны лопатки Gп.к.л. выражен отношением разности углов между проекцией линейчатой образующей на указанную плоскость и линией, параллельной оси насоса, соответственно на входе и выходе лопатки, к проекции длины средней линии лопатки на меридиональную плоскость, определяемым из выражения G′п.к.л.=(α′вых-α′вх)/L′л.=(2,0÷8,0) [рад/м]; а в проекции на упомянутую продольную плоскость, нормальную к оси колеса, градиент пространственной кривизны лопатки G”п.к.л. выражен отношением разности углов между радиусами, проведенными к концам проекции линейчатой образующей на входе и эквивалентной по длине линейчатой образующей на выходе лопатки, к длине проекции средней линии лопатки на указанную плоскость, определяемым из выражения G”п.к.л.=(α”вых-α”вх)/L”л.=(0,5÷3,5) [рад/м]; кроме того, упомянутые системы лопаток двухпоточного рабочего колеса смещены в плоскости вращения колеса на радиальный угол, составляющий не менее половины проекции скошенного выходного конца лопатки на условную среднюю плоскость основного диска и не более чем на половину шага смежных лопаток любого из указанных потоков рабочего колеса, а направляющий аппарат снабжен системой криволинейных лопаток с общим числом, превышающим количество лопаток любого из потоков рабочего колеса в (1,25÷2,62) раза, при этом лопатки направляющего аппарата в проекции на условную среднюю плоскость, нормальную к оси указанного аппарата, отклонены в сторону вектора потока в отводе на образованный хордой, соединяющей ближний и удаленный от оси концы лопатки, и радиусом, проведенным через ближний к оси конец хорды, угол β1, количественно составляющий β1=(75÷110)°, при этом образованный лопатками межлопаточный канал в проекции на указанную условную среднюю плоскость, нормальную к оси направляющего аппарата, выполнен расширяющимся к выходу с градиентом диффузорности Gк.н.а, равным

Gк.н.а.=(Fвых-Fвх)/Lк.н.а.=(1÷2)×10-3 [м2/м],

где Fвх и Fвых - площади входного и выходного сечений межлопаточного канала направляющего аппарата; Lк.н.а. - длина межлопаточного канала направляющего аппарата.

Проточная часть корпуса насоса может быть выполнена со спиральным отводом, включающим два витка - внешний и внутренний, разделенные промежуточной стенкой и сообщенные с выходным патрубком, который выполнен, предпочтительно, диффузорным, причем внутренний виток сообщен с выходным патрубком непосредственно, а внешний виток сообщен с выходным патрубком через обводной участок, при этом начальное поперечное сечение внешнего витка корпуса выполнено первым по ходу закрутки спирали, а внутреннего витка вторым, расположено за первым со смещением по спирали, преимущественно, на π радиан с выходным сечением, совпадающим по радиусу в осевой плоскости ротора с конечным сечением обводного участка внешнего витка, причем внешний и внутренний витки разделены внутриотводной стенкой, которая в зоне разделения участков обводного внешнего и спирального внутреннего из указанных витков выполнена спирально-цилиндрической.

Двухпоточное рабочее колесо может быть установлено на валу ротора, преимущественно, с горизонтальной осью вращения, расположенной в плоскости, нормальной векторам потока у входного и выходного патрубков, а проточная часть насоса разделена рабочим колесом и направляющим аппаратом на входную всасывающую и выходную напорную полости.

Крышка корпуса герметично может быть установлена на базовой части насоса через горизонтальный разъем, расположенный, предпочтительно, на высоте геометрической оси вала ротора.

Выходной конец каждой лопатки рабочего колеса может быть, предпочтительно, доведен до внешнего края соответственно основного и покрывного дисков, а выходная кромка, по меньшей мере, напорной поверхности лопатки наклонена под углом к условной средней плоскости основного диска, нормальной к оси колеса, составляющим (40÷110)° в проекции на условную плоскость, касательную в конечной точке выходной кромки лопатки к условной охватывающей выходные концы лопаток цилиндрической оболочке вращения.

Угловые разности между входным и выходным радиусами проточной части и перепадов высот лопаток рабочего колеса в диапазоне допустимых вариантов исполнения и эксплуатации ротора могут создать динамический объем заполнения совокупности межлопаточных каналов, образующих проточную часть рабочего колеса, составляющий V=(2,8÷7,3)×10-2 [м3/об.].

Неподвижно закрепленный в корпусе насоса направляющий аппарат может быть расположен соосно с валом ротора с охватом, по меньшей мере, выходных концов лопаток рабочего колеса, при этом система криволинейных лопаток размещена на кольцевой платформе, причем кольцевая платформа направляющего аппарата выполнена с внутренним диаметром, превышающим диаметр рабочего колеса на величину не менее достаточной для образования минимального технологического зазора, необходимого для выравнивания давления подпора перекачиваемой жидкости и обеспечения возможности вариабельной технологической заменяемости рабочих колес разных диаметров при универсальном сохранении размеров корпуса и отвода насоса.

В направляющем аппарате угловой створ радиусов, проведенных через ось ротора и соответственно начальную и конечную точки лопатки, в проекции на условную плоскость направляющего аппарата может составлять β2=(15÷50)°.

Вал ротора с одной стороны может быть удлинен консольным концевиком для соединения с электроприводом.

Магистральный нефтяной насос может быть предназначен для магистральной перекачки нефти и нефтепродуктов с возможной производительностью от 5000 до 12500 м3/ч с напором от 160 до 280 м.

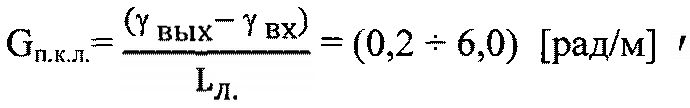

Поставленная задача в части рабочего колеса магистрального нефтяного насоса решается тем, что рабочее колесо, согласно изобретению, выполнено двухпоточным, закрытого типа, содержит три соосно расположенных диска - основной, выполненный центральным, два покрывных и две системы пространственно спиральных лопаток, жестко связывающих указанные диски с образованием двух систем спирально закрученных межлопаточных каналов, объединенных в два потока проточной части колеса, при этом лопатки каждого потока рабочего колеса приняты количественно меньше числа лопаток направляющего аппарата насоса в (0,33÷0,95) раза и разнесены по окружности с параметром угловой частоты Gл.р.к.=(0,8÷1,5) [ед./рад], где Gл.p.к. - параметр угловой частоты лопаток рабочего колеса, кроме того, спиральные лопатки выполнены с переменным углом захода в поток, возрастающим к выходу с градиентом пространственной кривизны Gп.к.л., определяемым из выражения Gп.к.л.=(γвых-γвх)/Lл.=(0,2÷6,0) [рад/м], где γвых и γвх - выходной и входной углы наклона образующей поверхности лопатки к условной средней плоскости основного диска, нормальной к оси колеса; Lл. - длина лопатки, а ответные системы лопаток рабочего колеса смещены в плоскости вращения колеса на радиальный угол, створ которого составляет не менее половины проекции скошенного выходного конца лопатки на условную среднюю плоскость основного диска и не более половины шага смежных лопаток любого из указанных потоков рабочего колеса, при этом выходной конец каждой лопатки рабочего колеса доведен, предпочтительно, до внешнего края соответственно основного и покрывного дисков, а выходные кромки лопаток наклонены к условной средней плоскости основного диска, нормальной к оси колеса в проекции на другую условную плоскость, параллельную оси колеса и нормальную к радиусу конечной точки выходной кромки лопатки, под углом (40÷110)°.

Рабочее колесо может быть установлено на валу ротора насоса, преимущественно, в горизонтальном положении оси вращения, расположенной в плоскости, нормальной к векторам потока у входного и выходного патрубков, при этом рабочее колесо в радиальном отношении согласовано с внутренним диаметром направляющего аппарата и с возможностью вращения вписано в кольцевой проем последнего с разделением проточной части насоса на две полости, входную всасывающую и выходную напорную.

Угловые разности между входным и выходным радиусами проточной части и перепадами высот лопаток рабочего колеса в диапазоне допустимых вариантов исполнения и эксплуатации ротора могут создать динамический объем заполнения совокупности межлопаточных каналов, образующих проточную часть рабочего колеса, составляющий V=(2,8÷7,3)×10-2 [м3/об.].

Диаметр рабочего колеса может быть принят менее внутреннего диаметра направляющего аппарата на величину, достаточную для образования минимального технологического зазора, необходимого для выравнивания давления подпора перекачиваемой жидкости и обеспечения возможности вариабельной технологической заменяемости рабочих колес разных диаметров при универсальном сохранении размеров корпуса насоса.

Технический результат, достигаемый приведенной совокупностью признаков группы изобретений, заключается в снижении вибрационных радиальных нагрузок рабочего колеса и насоса в целом, в повышении КПД насоса при снижении энергозатрат на перекачивание нефти и нефтепродуктов при одновременном повышении надежности и ресурса работы предлагаемого насоса и рабочего колеса, что достигается за счет разработанных в изобретении формы проточной части корпуса насоса с двухвитковой закруткой напорного потока перекачиваемой жидкости и двухпоточного рабочего колеса, выполненного с взаимным смещением систем криволинейных лопаток в двух потоках по плоскости вращения колеса, и найденным в изобретении углом наклона выходных концов лопаток рабочего колеса относительно заходного угла входных кромок лопаток направляющего аппарата, а также выполнения направляющего аппарата с числом лопаток, выполненным с разработанным в изобретении превышением относительно количества лопаток любого из потоков рабочего колеса, что позволяет существенно снизить вибрационные радиальные нагрузки на ось ротора, уменьшив амплитуду волновых импульсных усилий гидродинамического воздействия потока перекачиваемой среды на лопатки рабочего колеса и направляющего аппарата, а также позволяет повысить КПД с одновременным увеличением надежности и ресурса насоса в целом.

Сущность изобретения поясняется чертежами, где

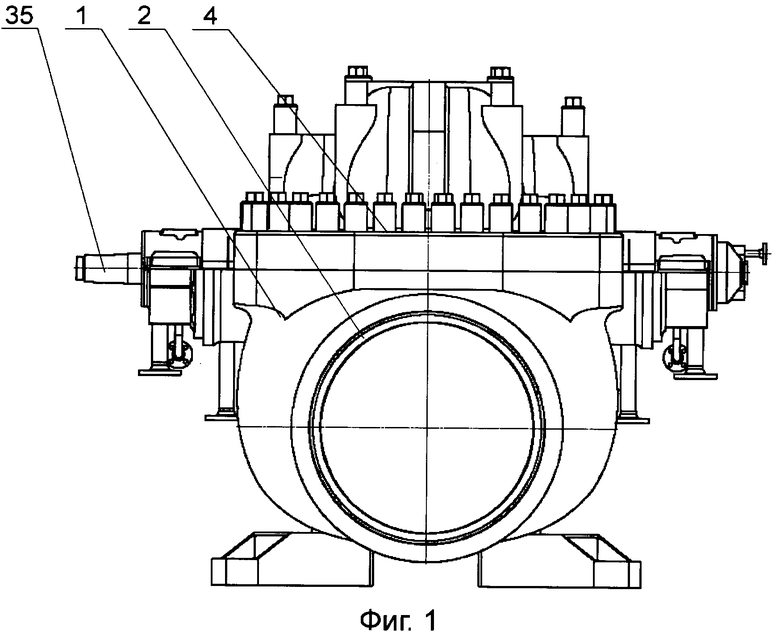

на фиг.1 показан магистральный нефтяной насос, вид спереди;

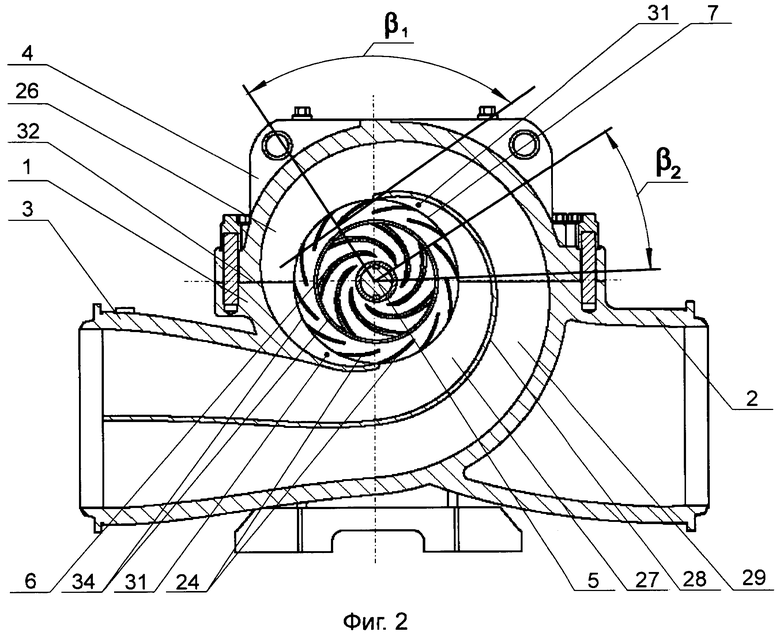

на фиг.2 - корпус магистрального нефтяного насоса с двухвитковым отводом, продольный разрез;

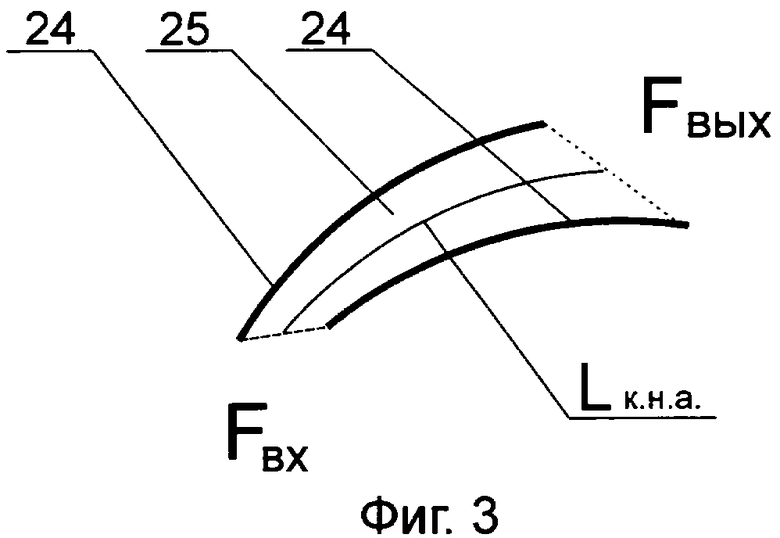

на фиг.3 - межлопаточный канал направляющего аппарата, сечение, параллельное кольцевой платформе направляющего аппарата;

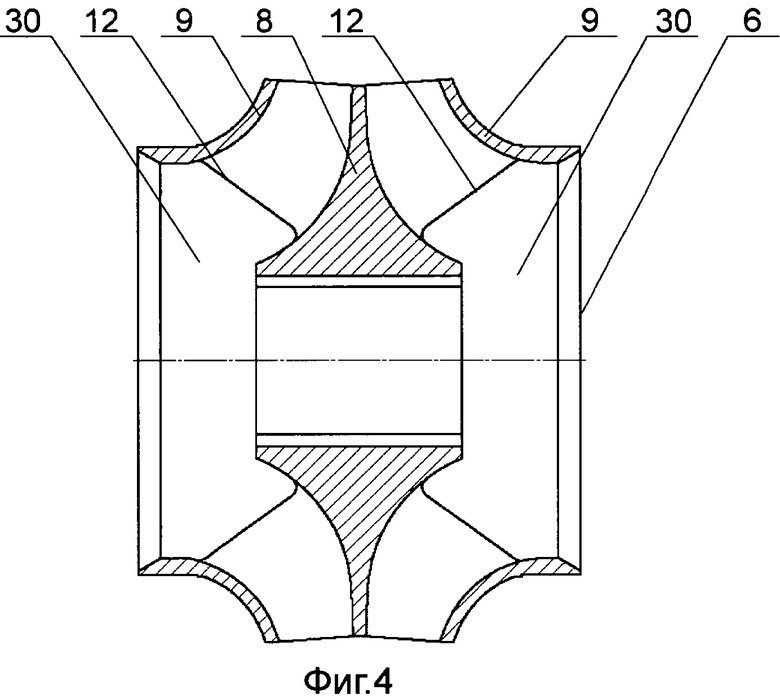

на фиг.4 - двухпоточное рабочее колесо, меридиональное сечение;

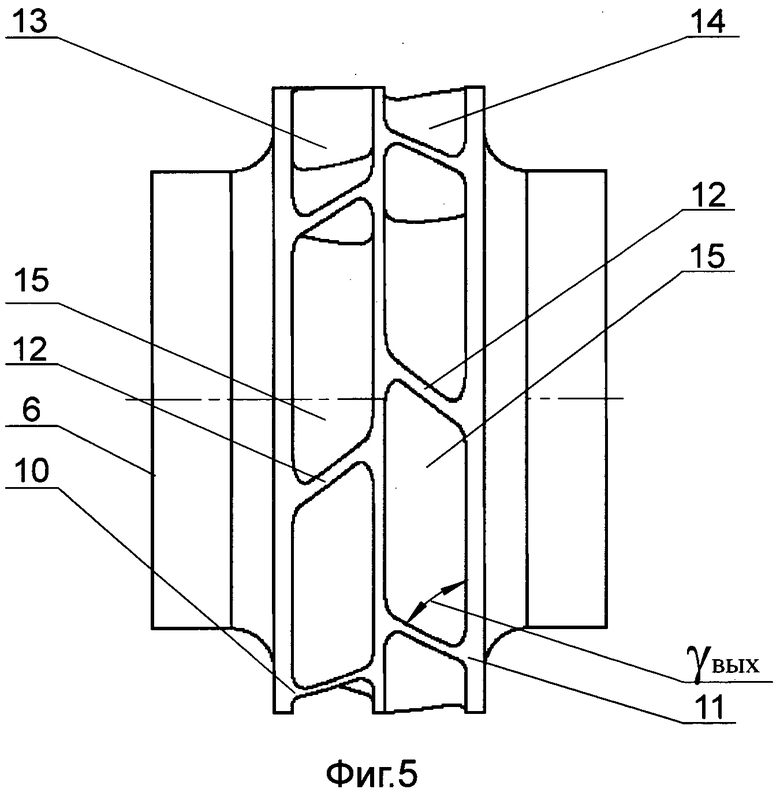

на фиг.5 - двухпоточное рабочее колесо, вид сбоку;

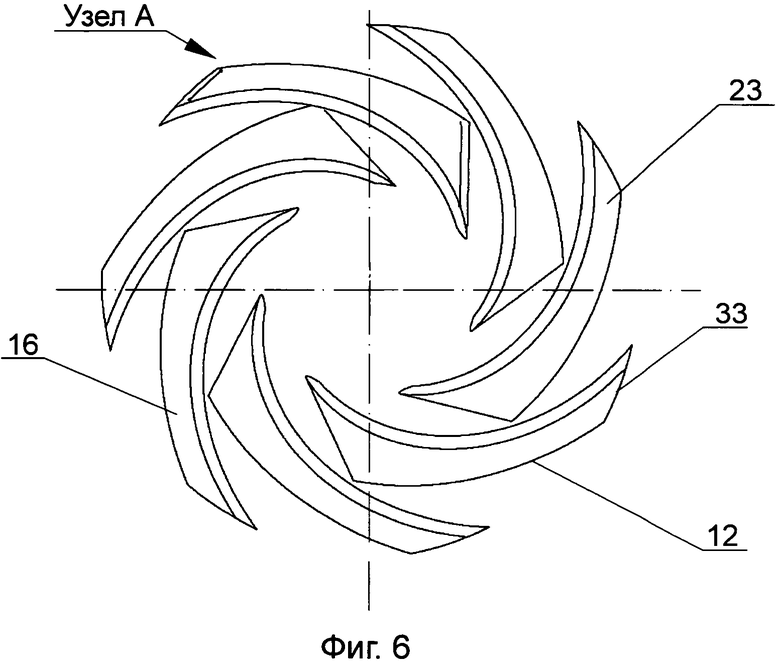

на фиг.6 - система криволинейных лопаток одного из потоков двухпоточного рабочего колеса в проекции на ось, нормальную к оси рабочего колеса;

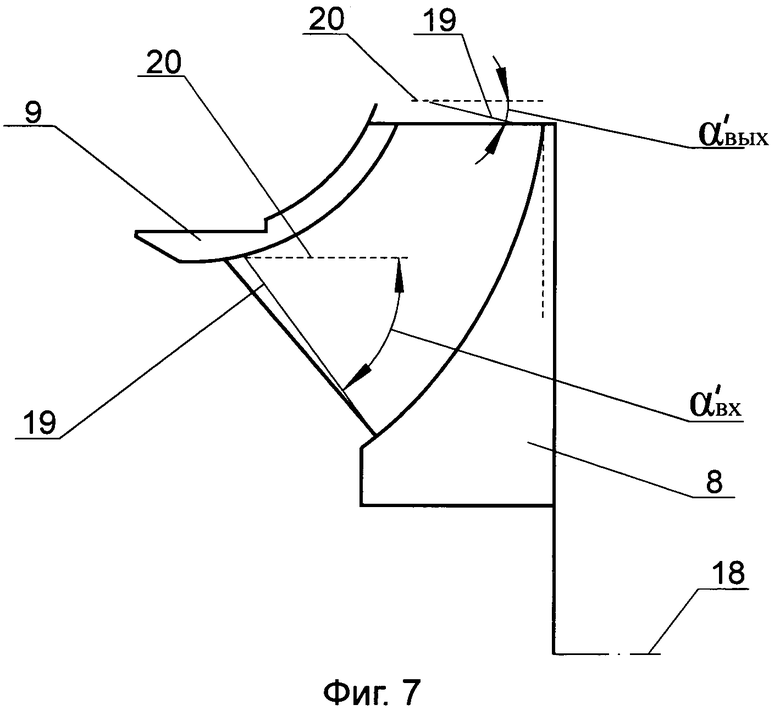

на фиг.7 - лопатка одного из потоков рабочего колеса в меридиональной проекции на плоскость, проведенную через ось колеса;

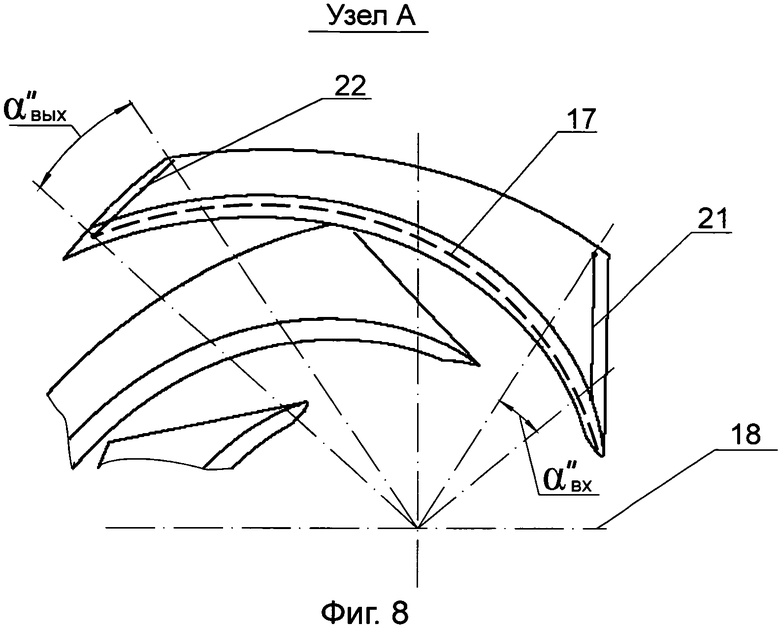

на фиг.8 - узел А на фиг.6;

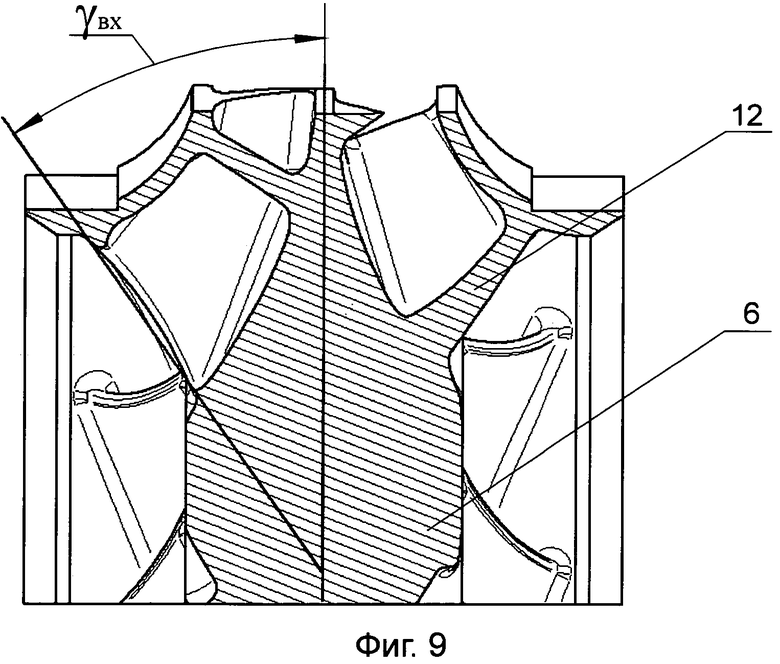

на фиг.9 - цилиндрический разрез рабочего колеса по радиусу входного сечения лопатки.

Магистральный нефтяной насос выполнен горизонтальным, одноступенчатым. Насос содержит корпус 1, имеющий проточную часть, корпус 1 выполнен разъемным и включает нижнюю базовую часть с входным и выходным патрубками 2 и 3 соответственно, съемную крышку 4, ротор в виде вала 5 с двухпоточным рабочим колесом 6 закрытого типа, и направляющий аппарат 7.

Рабочее колесо 6 содержит основной диск 8 и два покрывных диска 9. Покрывные диски 9 присоединены к основному диску 8 посредством двух систем 10 и 11 пространственно спиральных лопаток 12 с образованием потоков 13 и 14 соответственно. Лопатки 12 рабочего колеса 6 разнесены по окружности с параметром угловой частоты Gл.p.к.=(0,8÷1,5) [ед./рад], где Gл.p.к. - параметр угловой частоты лопаток 12 рабочего колеса 6, и с образованием смежными лопатками 12 в каждой из упомянутых систем 10, 11 спирально закрученных межлопаточных каналов 15.

По меньшей мере, напорная поверхность 16 и средняя условная поверхность 17 спиральной лопатки 12 выполнены пространственным перемещением линейчатой образующей от входа к выходу из межлопаточного канала 15 с углом захода лопатки 12 в любой поток 13, 14, изменяющимся к выходу с градиентом пространственной кривизны Gп.к.л., заданным в проекциях на две взаимно перпендикулярные условные плоскости - меридиональную, проходящую через ось 18 колеса, и продольную, нормальную к оси 18 колеса. При этом в проекции на меридиональную плоскость (фиг.7) градиент пространственной кривизны лопатки 12 Gп.к.л. выражен отношением разности углов между проекцией линейчатой образующей 19 на указанную плоскость и линией 20, параллельной оси 18 насоса, соответственно на входе и выходе лопатки 12, к проекции длины средней линии лопатки 12 на меридиональную плоскость, определяемым из выражения

В проекции на продольную плоскость (фиг.8), нормальную к оси 18 рабочего колеса 6, градиент пространственной кривизны лопатки 12 G”п.к.л. выражен отношением разности углов между радиусами, проведенными к концам проекции линейчатой образующей 21 на входе и эквивалентной по длине линейчатой образующей 22 на выходе лопатки 12, к длине проекции средней условной поверхности 17 лопатки 12 на указанную плоскость, определяемым из выражения

Кроме того, системы 10, 11 лопаток 12 двухпоточного рабочего колеса 6 смещены в плоскости вращения колеса 6 на радиальный угол, составляющий не менее половины проекции скошенного выходного конца 23 лопатки 12 на условную среднюю плоскость основного диска 8 и не более чем на половину шага смежных лопаток 12 любого из потоков 13, 14 рабочего колеса 6.

Направляющий аппарат 7 снабжен системой криволинейных лопаток 24 с общим числом, превышающим количество лопаток 12 любого из потоков 13, 14 рабочего колеса 6 в (1,25÷2,62) раза. Лопатки 24 направляющего аппарата 7 в проекции на условную среднюю плоскость, нормальную к оси указанного аппарата, отклонены в сторону вектора потока в отводе на образованный хордой, соединяющей ближний и удаленный от оси концы лопатки 24, и радиусом, проведенным через ближний к оси конец хорды, угол β1, количественно составляющий β1=(75÷110)°.

Образованный лопатками 24 межлопаточный канал 25 в проекции на указанную условную среднюю плоскость, нормальную к оси направляющего аппарата 7, выполнен расширяющимся к выходу с градиентом диффузорности Gк.н.а, равным

где Fвх и Fвых - площади входного и выходного сечений межлопаточного канала 25 направляющего аппарата 7; Lк.н.а. - длина межлопаточного канала 25 направляющего аппарата 7.

Проточная часть корпуса 1 насоса выполнена со спиральным отводом, включающим два витка - внешний виток 26 и внутренний виток 27, разделенные промежуточной стенкой 28. Витки 26 и 27 сообщены с выходным патрубком 3, который выполнен, предпочтительно, диффузорным. Внутренний виток 27 сообщен с выходным патрубком 3 непосредственно, а внешний виток 26 сообщен с выходным патрубком 3 через обводной участок 29. Начальное поперечное сечение внешнего витка 26 корпуса 1 насоса выполнено первым по ходу закрутки спирали, а внутреннего витка 27 - вторым и расположено за первым со смещением по спирали, преимущественно, на π радиан с выходным сечением, совпадающим по радиусу в осевой плоскости ротора с конечным сечением обводного участка 29 внешнего витка 26. Внешний и внутренний витки 26 и 27 разделены промежуточной внутриотводной стенкой 28, которая в зоне разделения обводного участка 29 внешнего витка 26 и спирального участка внутреннего витка 27 выполнена спирально-цилиндрической.

Двухпоточное рабочее колесо 6 установлено на валу 5 ротора, преимущественно, с горизонтальной осью вращения, расположенной в плоскости, нормальной векторам потока у входного и выходного патрубков 2 и 3 соответственно. Проточная часть насоса разделена рабочим колесом 6 и направляющим аппаратом 7 на входную всасывающую полость 30 и выходную напорную полость 31.

Крышка 4 корпуса 1 насоса герметично установлена на базовой части насоса через горизонтальный разъем 32, расположенный, предпочтительно, на высоте геометрической оси вала 5 ротора.

Выходной конец 23 каждой лопатки 12 рабочего колеса 6 предпочтительно доведен до внешнего края соответственно основного и покрывного дисков 8 и 9. Выходная кромка 33, по меньшей мере, напорной поверхности 16 лопатки 12 наклонена под углом к условной средней плоскости основного диска, нормальной к оси 18 колеса 6, составляющим (40÷110)° в проекции на условную плоскость, касательную в конечной точке выходной кромки лопатки 12 к условной охватывающей выходные концы 23 лопаток 12 цилиндрической оболочке вращения.

Разности входного и выходного радиусов проточной части и перепадов высот лопаток 12 рабочего колеса 6 в диапазоне допустимых вариантов исполнения и эксплуатации ротора создают динамический объем заполнения совокупности межлопаточных каналов 15, образующих проточную часть рабочего колеса 6, составляющий V=(2,8÷7,3)×10-2 [м3/об.].

Неподвижно закрепленный в корпусе 1 насоса направляющий аппарат 7 расположен соосно с валом 5 ротора с охватом, по меньшей мере, выходных концов 23 лопаток 12 рабочего колеса 6. Система криволинейных лопаток 24 направляющего аппарата 7 размещена на кольцевой платформе 34. Кольцевая платформа 34 выполнена с внутренним диаметром, превышающим диаметр рабочего колеса 6 на величину не менее достаточной для образования минимального технологического зазора, необходимого для выравнивания давления подпора перекачиваемой жидкости и обеспечения возможности вариабельной технологической заменяемости рабочих колес разных диаметров при универсальном сохранении размеров корпуса и отвода насоса.

В направляющем аппарате 7 угловой створ радиусов, проведенных через ось ротора и соответственно начальную и конечную точки лопатки 24 в проекции на условную плоскость направляющего аппарата 7, составляет β2=(15÷50)°.

Вал 5 ротора с одной стороны удлинен консольным концевиком 35 для соединения с электроприводом.

Магистральный нефтяной насос предназначен для магистральной перекачки нефти и нефтепродуктов с возможной производительностью от 5000 до 12500 м3/ч с напором от 160 до 280 м.

По второму объекту настоящего изобретения рабочее колесо 6 магистрального нефтяного насоса, имеющего корпус 1 с проточной частью, входным и выходным патрубками 2 и 3 соответственно, ротор с валом 5 и направляющий аппарат 7 с системой криволинейных лопаток 24, выполнено двухпоточным, закрытого типа.

Рабочее колесо 6 содержит три соосно расположенных диска - основной диск 8, выполненный центральным, и два покрывных диска 9. Также рабочее колесо содержит две системы 10, 11 пространственно спиральных лопаток 12, жестко связывающих указанные диски 8, 9 с образованием двух систем спирально закрученных межлопаточных каналов 15, объединенных в два потока 13, 14 проточной части колеса 6.

При этом лопатки 12 каждого потока 13, 14 рабочего колеса 6 приняты количественно меньше числа лопаток 24 направляющего аппарата 7 насоса в (0,33÷0,95) раза и разнесены по окружности с параметром угловой частоты Gл.p.к.=(0,8÷1,5) [ед./рад], где Gл.р.к. - параметр угловой частоты лопаток 12 рабочего колеса 6.

Спиральные лопатки 12 выполнены с переменным углом захода в поток 13, 14, возрастающим к выходу с градиентом пространственной кривизны Gп.к.л, определяемым из выражения

где γвых и γвх - выходной и входной углы наклона образующей поверхности лопатки 12 к условной средней плоскости основного диска 8, нормальной к оси рабочего колеса 6; Lл. - длина лопатки 12.

Системы 10, 11 лопаток 12 рабочего колеса 6 смещены в плоскости вращения колеса на радиальный угол, створ которого составляет не менее половины проекции скошенного выходного конца 23 лопатки на условную среднюю плоскость основного диска 8 и не более половины шага смежных лопаток 12 любого из указанных потоков 13, 14 рабочего колеса 6.

Выходной конец 23 каждой лопатки 12 рабочего колеса 6 доведен, предпочтительно, до внешнего края соответственно основного и покрывного дисков 8 и 9. Выходные кромки 33 лопаток 12 наклонены к условной средней плоскости основного диска 8, нормальной к оси колеса, в проекции на другую условную плоскость, параллельную оси колеса и нормальную к радиусу конечной точки выходной кромки 33 лопатки 12, под углом (40÷110)°.

Рабочее колесо 6 установлено на валу 5 ротора насоса, преимущественно, в горизонтальном положении оси вращения, расположенной в плоскости, нормальной к векторам потока у входного и выходного патрубков 2 и 3. Рабочее колесо 6 в радиальном отношении согласовано с внутренним диаметром направляющего аппарата 7 и с возможностью вращения вписано в кольцевой проем последнего с разделением проточной части насоса на две полости - входную всасывающую полость 30 и выходную напорную полость 31.

Угловые разности между входным и выходным радиусами проточной части и перепадами высот лопаток 12 рабочего колеса 6 в диапазоне допустимых вариантов исполнения и эксплуатации ротора создают динамический объем заполнения совокупности межлопаточных каналов 15, образующих проточную часть рабочего колеса, составляющий V=(2,8÷7,3)×10-2 [м3/об.].

Диаметр рабочего колеса 6 принят менее внутреннего диаметра направляющего аппарата 7 на величину, достаточную для образования минимального технологического зазора, необходимого для выравнивания давления подпора перекачиваемой жидкости и обеспечения возможности вариабельной технологической заменяемости рабочих колес разных диаметров при универсальном сохранении размеров корпуса насоса.

Работа насоса осуществляется следующим образом.

При включении насоса обеспечивают вращение ротора, рабочее колесо 6 которого нагнетает перекачиваемую жидкость, например нефть, из всасывающей полости 30 в напорную полость 31.

Двухпоточное рабочее колесо 6 при вращении подает перекачиваемую жидкость в неподвижный направляющий аппарат 7. При этом перекачиваемая жидкость при взаимодействии потоков 13 и 14, вышедших из рабочего колеса 6, с лопатками 24 направляющего аппарата 7 испытывает волнообразно изменяющиеся перепады давления, которые вызывают вибрационную радиальную нагрузку на вал 5 ротора и корпус 1 насоса.

При этом за счет превышения количества лопаток 24 направляющего аппарата 7 относительно количества лопаток 12 рабочего колеса 6, взаимного смещения последних в двух потоках в плоскости вращения рабочего колеса 6 и различного угла наклона встречных кромок рабочего колеса 6 и направляющего аппарата 7 гидравлический процесс взаимодействия потока жидкости выходящего из рабочего колеса 6 и входных кромок направляющего аппарата 7 растянут во времени, что позволяет снизить гидравлические удары.

Далее перекачиваемая жидкость из направляющего аппарата 7 поступает в спиральный двухвитковый отвод, где поток проходит через внутренний и внешний виток 26 и 27 и затем в выходной патрубок 3, обеспечивая выравнивание скоростей на выходе из отвода.

Таким образом, за счет оптимизации проточной части насоса, найденного нового конструктивного решения сочетания двухпоточного рабочего колеса и направляющего аппарата обеспечивается максимальное снижение вибрационных радиальных нагрузок, что позволяет повысить качество работы, надежность и ресурс насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПРАВЛЯЮЩИЙ АППАРАТ ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2448279C1 |

| ВЕРТИКАЛЬНЫЙ ПУЛЬПОВЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505710C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503852C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2448275C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503851C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2449173C1 |

| КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИЙ МОДЕЛЬНЫЙ РЯД ЦЕНТРОБЕЖНЫХ НАСОСОВ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503850C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА | 2013 |

|

RU2509922C1 |

| ХИМИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА (ВАРИАНТЫ) | 2013 |

|

RU2505709C1 |

| ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ ГОРИЗОНТАЛЬНОГО ТИПА | 2012 |

|

RU2503853C1 |

Изобретение относится к насосостроению. Горизонтальный одноступенчатый насос включает корпус, двухпоточное рабочее колесо и направляющий аппарат. Покрывные диски колеса присоединены к основному диску посредством систем пространственно спиральных лопаток. Лопатки разнесены по окружности с образованием смежными лопатками в каждой из упомянутых систем спирально закрученных межлопаточных каналов. Напорная поверхность и средняя условная поверхность лопатки колеса выполнены пространственным перемещением линейчатой образующей от входа к выходу из межлопаточного канала с углом захода лопатки в поток, изменяющимся к выходу с градиентом пространственной кривизны, заданным в проекциях на две взаимно перпендикулярные условные плоскости. Системы лопаток колеса смещены в плоскости вращения на угол не менее половины проекции скошенного выходного конца лопатки на условную среднюю плоскость основного диска. Направляющий аппарат снабжен криволинейными лопатками, число которых превышает число лопаток колеса. Лопатки аппарата отклонены в сторону вектора потока в отводе на определенный угол, а межлопаточный канал выполнен расширяющимся к выходу. Группа изобретений направлена на улучшение характеристик насоса, снижение вибрационных радиальных нагрузок и повышение КПД, надежности и ресурса. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Магистральный нефтяной насос, характеризующийся тем, что выполнен горизонтальным, одноступенчатым, содержит корпус, имеющий проточную часть, корпус выполнен разъемным и включает нижнюю базовую часть с входным и выходным патрубками, съемную крышку, ротор в виде вала с двухпоточным рабочим колесом закрытого типа, и направляющий аппарат, причем рабочее колесо содержит основной и два покрывных диска, присоединенных к основному диску посредством систем пространственно спиральных лопаток с образованием двух потоков, при этом указанные лопатки разнесены по окружности с параметром угловой частоты Gл.р.к.=(0,8÷1,5) [ед./рад], где Gл.р.к. - параметр угловой частоты лопаток рабочего колеса, и с образованием смежными лопатками в каждой из упомянутых систем спирально закрученных межлопаточных каналов, кроме того, по меньшей мере напорная поверхность и средняя условная поверхность спиральной лопатки выполнены пространственным перемещением линейчатой образующей от входа к выходу из межлопаточного канала с углом захода лопатки в поток, изменяющимся к выходу с градиентом пространственной кривизны Gп.к.л., заданным в проекциях на две взаимно перпендикулярные условные плоскости - меридиональную, проходящую через ось колеса, и продольную, нормальную к оси колеса, при этом в проекции на меридиональную плоскость градиент пространственной кривизны лопатки Gп.к.л. выражен отношением разности углов между проекцией линейчатой образующей на указанную плоскость и линией, параллельной оси насоса, соответственно на входе и выходе лопатки, к проекции длины средней линии лопатки на меридиональную плоскость, определяемым из выражения G′п.к.л.=(α′вых-α′вх)/L′л.=(2,0÷8,0) [рад/м]; а в проекции на упомянутую продольную плоскость, нормальную к оси колеса, градиент пространственной кривизны лопатки G”п.к.л. выражен отношением разности углов между радиусами, проведенными к концам проекции линейчатой образующей на входе и эквивалентной по длине линейчатой образующей на выходе лопатки, к длине проекции средней линии лопатки на указанную плоскость, определяемым из выражения G”п.к.л.=(α”вых-α”вх)/L”л.=(0,5÷3,5) [рад/м]; кроме того, упомянутые системы лопаток двухпоточного рабочего колеса смещены в плоскости вращения колеса на радиальный угол, составляющий не менее половины проекции скошенного выходного конца лопатки на условную среднюю плоскость основного диска и не более чем на половину шага смежных лопаток любого из указанных потоков рабочего колеса, а направляющий аппарат снабжен системой криволинейных лопаток с общим числом, превышающим количество лопаток любого из потоков рабочего колеса в (1,25÷2,62) раза, при этом лопатки направляющего аппарата в проекции на условную среднюю плоскость, нормальную к оси указанного аппарата, отклонены в сторону вектора потока в отводе на образованный хордой, соединяющей ближний и удаленный от оси концы лопатки, и радиусом, проведенным через ближний к оси конец хорды, угол β1, количественно составляющий β1=(75÷110)°, при этом образованный лопатками межлопаточный канал в проекции на указанную условную среднюю плоскость, нормальную к оси направляющего аппарата, выполнен расширяющимся к выходу с градиентом диффузорности Gк.н.а, равным

Gк.н.а.=(Fвых-Fвх)/Lк.н.а.=(1÷12)×10-3 [м2/м],

где Fвх и Fвых - площади входного и выходного сечений межлопаточного канала направляющего аппарата; Lк.н.а. - длина межлопаточного канала направляющего аппарата.

2. Магистральный нефтяной насос по п.1, отличающийся тем, что проточная часть корпуса насоса выполнена со спиральным отводом, включающим два витка - внешний и внутренний, разделенные промежуточной стенкой и сообщенные с выходным патрубком, который выполнен предпочтительно диффузорным, причем внутренний виток сообщен с выходным патрубком непосредственно, а внешний виток сообщен с выходным патрубком через обводной участок, при этом начальное поперечное сечение внешнего витка корпуса выполнено первым по ходу закрутки спирали, а внутреннего витка - вторым, расположено за первым со смещением по спирали преимущественно на π радиан с выходным сечением, совпадающим по радиусу в осевой плоскости ротора с конечным сечением обводного участка внешнего витка, причем внешний и внутренний витки разделены внутриотводной стенкой, которая в зоне разделения участков обводного внешнего и спирального внутреннего из указанных витков выполнена спирально-цилиндрической.

3. Магистральный нефтяной насос по п.1, отличающийся тем, что двухпоточное рабочее колесо установлено на валу ротора преимущественно с горизонтальной осью вращения, расположенной в плоскости, нормальной векторам потока у входного и выходного патрубков, а проточная часть насоса разделена рабочим колесом и направляющим аппаратом на входную всасывающую и выходную напорную полости.

4. Магистральный нефтяной насос по п.1, отличающийся тем, что крышка корпуса герметично установлена на базовой части насоса через горизонтальный разъем, расположенный предпочтительно на высоте геометрической оси вала ротора.

5. Магистральный нефтяной насос по п.1, отличающийся тем, что выходной конец каждой лопатки рабочего колеса предпочтительно доведен до внешнего края соответственно основного и покрывного дисков, а выходная кромка по меньшей мере напорной поверхности лопатки наклонена под углом к условной средней плоскости основного диска, нормальной к оси колеса, составляющим (40÷110)° в проекции на условную плоскость, касательную в конечной точке выходной кромки лопатки к условной охватывающей выходные концы лопаток цилиндрической оболочке вращения.

6. Магистральный нефтяной насос по п.1, отличающийся тем, что угловые разности между входным и выходным радиусами проточной части и перепадов высот лопаток рабочего колеса в диапазоне допустимых вариантов исполнения и эксплуатации ротора создают динамический объем заполнения совокупности межлопаточных каналов, образующих проточную часть рабочего колеса, составляющий V=(2,8÷7,3)×10-2 [м3/об.].

7. Магистральный нефтяной насос по п.1, отличающийся тем, что неподвижно закрепленный в корпусе насоса направляющий аппарат расположен соосно с валом ротора с охватом по меньшей мере выходных концов лопаток рабочего колеса, при этом система криволинейных лопаток размещена на кольцевой платформе, причем кольцевая платформа направляющего аппарата выполнена с внутренним диаметром, превышающим диаметр рабочего колеса на величину не менее достаточной для образования минимального технологического зазора, необходимого для выравнивания давления подпора перекачиваемой жидкости и обеспечения возможности вариабельной технологической заменяемости рабочих колес разных диаметров при универсальном сохранении размеров корпуса и отвода насоса.

8. Магистральный нефтяной насос по п.1, отличающийся тем, что в направляющем аппарате угловой створ радиусов, проведенных через ось ротора и соответственно начальную и конечную точки лопатки, в проекции на условную плоскость направляющего аппарата составляет β2=(15÷50)°.

9. Магистральный нефтяной насос по п.1, отличающийся тем, что вал ротора с одной стороны удлинен консольным концевиком для соединения с электроприводом.

10. Магистральный нефтяной насос по п.1, отличающийся тем, что насос предназначен для магистральной перекачки нефти и нефтепродуктов с возможной производительностью от 5000 до 12500 м3/ч с напором от 160 до 280 м.

11. Рабочее колесо магистрального нефтяного насоса, имеющего корпус с проточной частью, входным и выходным патрубками, ротор с валом и направляющий аппарат с системой криволинейных лопаток, характеризующееся тем, что выполнено двухпоточным, закрытого типа, содержит три соосно расположенных диска - основной, выполненный центральным, два покрывных и две системы пространственно спиральных лопаток, жестко связывающих указанные диски с образованием двух систем спирально закрученных межлопаточных каналов, объединенных в два потока проточной части колеса, при этом лопатки каждого потока рабочего колеса приняты количественно меньше числа лопаток направляющего аппарата насоса в (0,33÷0,95) раза и разнесены по окружности с параметром угловой частоты Gл.p.к.=(0,8÷1,5) [ед./рад], где Gл.р.к. - параметр угловой частоты лопаток рабочего колеса, кроме того, спиральные лопатки выполнены с переменным углом захода в поток, возрастающим к выходу с градиентом пространственной кривизны Gп.к.л., определяемым из выражения Gп.к.л.=(γвых-γвх)Lл.=(0,2÷6,0) [рад/м], где γвых и γвх - выходной и входной углы наклона образующей поверхности лопатки к условной средней плоскости основного диска, нормальной к оси колеса; Lл. - длина лопатки, а ответные системы лопаток рабочего колеса смещены в плоскости вращения колеса на радиальный угол, створ которого составляет не менее половины проекции скошенного выходного конца лопатки на условную среднюю плоскость основного диска и не более половины шага смежных лопаток любого из указанных потоков рабочего колеса, при этом выходной конец каждой лопатки рабочего колеса доведен предпочтительно до внешнего края соответственно основного и покрывного дисков, а выходные кромки лопаток наклонены к условной средней плоскости основного диска, нормальной к оси колеса в проекции на другую условную плоскость, параллельную оси колеса и нормальную к радиусу конечной точки выходной кромки лопатки, под углом (40÷110)°.

12. Рабочее колесо магистрального нефтяного насоса по п.11, отличающееся тем, что оно установлено на валу ротора насоса преимущественно в горизонтальном положении оси вращения, расположенной в плоскости, нормальной к векторам потока у входного и выходного патрубков, при этом рабочее колесо в радиальном отношении согласовано с внутренним диаметром направляющего аппарата и с возможностью вращения вписано в кольцевой проем последнего с разделением проточной части насоса на две полости, входную всасывающую и выходную напорную.

13. Рабочее колесо магистрального нефтяного насоса по п.11, отличающееся тем, что угловые разности между входным и выходным радиусами проточной части и перепадами высот лопаток рабочего колеса в диапазоне допустимых вариантов исполнения и эксплуатации ротора создают динамический объем заполнения совокупности межлопаточных каналов, образующих проточную часть рабочего колеса, составляющий V=(2,8÷7,3)×10-2 [м3/об.].

14. Рабочее колесо магистрального нефтяного насоса по п.11, отличающееся тем, что диаметр рабочего колеса принят менее внутреннего диаметра направляющего аппарата на величину, достаточную для образования минимального технологического зазора, необходимого для выравнивания давления подпора перекачиваемой жидкости и обеспечения возможности вариабельной технологической заменяемости рабочих колес разных диаметров при универсальном сохранении размеров корпуса насоса.

| Линеметательная установка | 1954 |

|

SU103149A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 2011 |

|

RU2449173C1 |

| Способ селективной экстракции ароматических углеводородов | 1948 |

|

SU117533A1 |

| JP 2011140917 A, 21.07.2011 | |||

| WO 2005057017 A1, 23.06.2005 | |||

Авторы

Даты

2014-12-27—Публикация

2013-12-18—Подача