Изобретение относится к реверсору тяги так называемого решетчатого типа для реактивного двигателя.

Воздушное судно приводят в движение посредством нескольких турбореактивных двигателей, каждый из которых помещен в гондолу, где находится также группа вспомогательных приводных устройств, связанных с ее работой и выполняющих различные функции в процессе работы турбореактивного двигателя или во время, когда он остановлен. В частности, к таким вспомогательным приводным устройствам относится механическая система реверса тяги.

Гондола имеет, как правило, трубчатую конструкцию с воздухозаборником, помещенным выше по потоку от турбореактивного двигателя, средней секцией, охватывающей вентилятор турбореактивного двигателя, и нижней по потоку секцией, в которую помещены средства реверса тяги и которая охватывает камеру сгорания турбореактивного двигателя и в общем случае заканчивается реактивным соплом, выход которого находится ниже по потоку от турбореактивного двигателя.

Современные гондолы используются для установки в них двухконтурного турбореактивного двигателя, способного генерировать, посредством вращающихся лопастей вентилятора, поток горячего воздуха (называемый также первичным потоком), выходящий из камеры сгорания турбореактивного двигателя, и поток холодного воздуха (вторичный поток), циркулирующий снаружи от турбореактивного двигателя по кольцевому проходу (каналу), образованному между обтекателем турбореактивного двигателя и внутренней стенкой гондолы. Оба воздушных потока выбрасываются из турбореактивного двигателя через заднюю часть гондолы.

Назначение реверсора тяги состоит в повышении эффективности торможения воздушного судна во время посадки путем перенаправления вперед по меньшей мере части тяги, развиваемой турбореактивным двигателем. На этом этапе реверсор перекрывает канал циркуляции холодного потока, направляя указанный поток к передней части гондолы, в результате чего создается обратная тяга, которая складывается с торможением колес воздушного судна.

Средства, применяемые для осуществления указанной переориентации холодного потока, могут быть разными в зависимости от типа реверсора тяги. Тем не менее, во всех случаях конструкция реверсора содержит подвижные капоты, перемещаемые между развернутым положением, в котором они открывают в гондоле проход для отклоненного потока, и убранным положением, в котором они перекрывают указанный проход. Капоты могут использоваться для осуществления отклонения или просто приводить в действие другие отклоняющие средства.

В случае решетчатого реверсора тяги переориентацию воздушного потока осуществляют посредством решетки направляющих лопаток, при этом капот осуществляет лишь линейное перемещение, при котором капот обнажает или укрывает собой указанные решетки. Имеются также дополнительные блокировочные дверцы, называемые также заслонками и приводимые в действие перемещением капота двигателя, которые в общем случае обеспечивают закрывание канала ниже по потоку от лопаток, что позволяет переориентировать холодный поток в направлении лопаток.

Указанные заслонки установлены с возможностью поворота на капоте, линейно перемещаемом между убранным положением, в котором они, вместе с указанным подвижным капотом, обеспечивают непрерывность линий обтекания внутренней стенки гондолы, и развернутым положением, в котором при реверсирования тяги они по меньшей мере частично перекрывают кольцевой канал, отклоняя тем самым газовый поток к направляющим лопаткам, обнаженным в результате перемещения подвижного капота.

Поворотом заслонок управляют тяги, одним концом прикрепленные к заслонке, а другим - к опорной точке внутренней конструкции, ограничивающей кольцевой канал.

Такое известное решение имеет ряд недостатков, к которым относятся, в частности, проблемы, связанные с различными кинематическими схемами открывания при сдвигании капота двигателя и при повороте заслонок; проблемы, связанные с нарушениями аэродинамики из-за наличия проходящих по каналу приводных тяг; проблемы получения нужных акустических характеристик, обусловленные наличием неподвижных точек сочленения, приводящим к уменьшению площади поверхности внутренней конструкции под акустическую обработку; проблемы механического характера, обусловленные использованием механической связи посредством тяг между реверсором и внутренней конструкцией.

Особенно важным является решение задач, относящихся к кинематической схеме, в которой степень открытия заслонок зависит от линейного перемещения капота, и, следовательно, к управлению суммарным сечением воздушного канала.

Дело в том, что на этапе перехода между открыванием и закрыванием реверсора тяги открывание заслонок в начале этапа открывания подвижного капота происходит быстрее, чем отведение указанного капота.

Зачастую в кинематической схеме имеется критичная точка, когда заслонка оказывается в положении частичного перекрытия кольцевого канала без полной компенсации за счет открывания сечения выше по потоку в результате отведения подвижного капота.

Из-за того, что сечение верхнего по потоку прохода через решетки реверсора меньше сечения канала, перекрываемого заслонками, в двигателе повышается давление, поэтому на переходном этапе требуется тщательное управление рабочими характеристиками турбореактивного двигателя.

Для устранения одного или нескольких из упомянутых выше недостатков уже предлагались различные технические решения.

Известна конструкция реверсора, не содержащая тяг, проходящих через кольцевой канал.

Такое решение может быть получено, например, за счет шарнирного крепления приводных тяг к подвижной заслонке и присоединения их близко к задней раме направляющих лопаток решетки.

Однако такое конструктивное решение не подходит для турбореактивных двигателей с высокой степенью двухконтурности.

Дело в том, что в случае турбореактивных двигателей указанного типа длина лопаток и, следовательно, перемещение капота в направлении нижней по потоку части гондолы, необходимое для их обнажения, должны быть довольно значительными.

При этом из-за нехватки свободного пространства в гондоле длина тяг может оказаться недостаточной для получения подходящей кинематической схемы открывания для заслонок и капота.

Таким образом, в начале заднего хода подвижного капота происходит очень быстрое развертывание заслонки в кольцевой канал, приводящее к значительному повышению давления в кольцевом канале.

То есть данное решение не устраняет проблему надлежащего управления суммарным сечением воздушного канала гондолы.

Известны также другие устройства, позволяющие согласовать кинематическую схему открывания заслонки с кинематической схемой отведения капота, в частности, за счет обеспечения некоторой задержки открывания заслонки, предотвращающей повышение давления в канале.

При этом возникает проблема противоположного характера, заключающаяся в том, что верхнее по потоку сечение воздушного канала через решетки реверсора в сумме с сечением воздушного канала двух потоков прямой тяги слишком велико относительно сечения воздухозаборника гондолы, что также неблагоприятным образом сказывается на работе турбореактивного двигателя.

Предлагались также устройства с конструкцией без соединительных тяг в канале, предусматривающие заслонки, посредством роликов линейно перемещаемые вдоль подходящих рельс вместе с подвижным капотом при перемещении капота в направлении вниз по потоку гондолы.

Однако данные устройства обладают недостатками с точки зрения механической надежности, поскольку подвижные детали, такие как ролики, изнашиваются в результате периодического приложения усилий на чрезвычайно малые поверхности контакта.

Для устранения указанных выше недостатков требуется усовершенствовать устройства реверса тяги, в кольцевом канале которых отсутствуют приводные тяги.

Одна из задач настоящего изобретения состоит в создании устройства реверса тяги без приводных тяг в кольцевом канале, которое подходило бы для турбореактивных двигателей с высокой степенью двухконтурности и в котором были бы устранены указанные выше недостатки.

Другая задача состоит в создании устройства реверса тяги без соединительных приводных тяг в кольцевом канале, в котором была бы применена простая и в то же время надежная система привода блокировочных заслонок.

Еще одна задача состоит в создании устройства реверса тяги без приводных тяг в кольцевом канале, в котором управление кинематической схемой открывания заслонок и подвижного капота во время реверса тяги обеспечивало бы суммарное сечение выпускного канала, всегда адекватное сечению воздухозаборника.

Кроме того, представляется целесообразным создать устройство реверса тяги без приводных тяг в кольцевом канале, в котором были бы синхронизированы кинематические схемы открывания заслонок и капота, причем с обеспечением по существу постоянного сечения выпускного воздушного канала вне зависимости от режима эксплуатации, в частности в режиме прямой тяги, в переходном режиме и в режиме обратной тяги.

Еще одной задачей является создание устройства реверса тяги, в котором был бы ограничен износ соответствующих подвижных компонентов.

Другая задача настоящего изобретения состоит в создании устройства реверса тяги без приводных тяг в кольцевом канале, в котором было бы ограничено влияние системы привода заслонок на конструкцию подвижного капота и его герметичность.

Для решения указанных задач предложено устройство реверса тяги гондолы турбореактивного двигателя, содержащее средство отклонения по меньшей мере части воздушного потока турбореактивного двигателя, а также по меньшей мере один капот, сдвигаемый в направлении по существу параллельно продольной оси гондолы, причем указанное устройство снабжено по меньшей мере одной заслонкой, одним концом поворотно установленной на сдвижном капоте, причем указанный сдвижной капот установлен путем поочередного смещения из закрытого положения, в котором указанный капот с заслонкой в убранном положении обеспечивает непрерывность линий обтекания гондолы и укрывает отклоняющее средство, в открытое положение, в котором указанный капот открывает в гондоле проход и обнажает отклоняющее средство, причем заслонка находится в повернутом положении, в котором она может перекрывать часть кольцевого канала гондолы, отличающееся тем, что оно дополнительно содержит систему привода заслонки, содержащую по меньшей мере один сборный рычаг, который поворотно установлен на капоте и к каждому из концов которого шарнирно прикреплены приводные тяги, размещенные соответственно на заслонке и на неподвижной конструкции устройства.

Изобретение позволяет обойтись без установки приводных тяг заслонки в канале и обеспечить такое управление кинематическими схемами открывания заслонки и капота, при котором в гондоле сохраняется по существу постоянным сечение выпускного воздушного канала, в частности при нахождении устройства реверса тяги в состоянии, соответствующем началу перехода, при котором открывание отклоняющего средства за счет сдвига подвижного капота является незначительным.

В соответствии с отдельными вариантами осуществления изобретения устройство может характеризоваться одним или несколькими из перечисленных ниже признаков, которые могут присутствовать как по отдельности, так и во всех технически возможных сочетаниях: сборный рычаг содержит первое и второе плечи рычага, каждое из которых посредством приводных тяг закреплено соответственно на передней раме и на заслонке и установлено с возможностью поворота на капоте; сборный рычаг размещен в плоскости, в которой находятся шарнирная ось заслонки и ось, параллельная продольной оси устройства; кинематическая схема изменения положения заслонки зависит от первого и второго углов, образуемых соответственно первым и вторым плечами рычага с шарнирной осью заслонки; первый угол меньше второго угла; поворот первого и второго плеч рычага происходит совместно; длина первого плеча рычага больше длины второго плеча рычага; устройство дополнительно снабжено средством направления поворота сборного рычага;

средство направления поворота сборного рычага содержит по меньшей мере один направляющий рельс, жестко связанный с капотом и выровненный на оси вращения первого и второго плеч рычага, причем указанный направляющий рельс предназначен для взаимодействия с подвижными элементами ответной формы, выполненными на первом и втором плечах рычага;

средство направления поворота сборного рычага содержит по меньшей мере один направляющий рельс, жестко связанный с капотом и выровненный на оси вращения первого и второго плеч рычага, причем указанный направляющий рельс предназначен для взаимодействия с подвижными элементами ответной формы, выполненными на первом и на втором плечах рычага таким образом, чтобы обеспечить последовательное перемещение первого и второго плеч рычага вдоль указанного направляющего рельса;

вторая приводная тяга образует шаровое шарнирное соединение с заслонкой и со вторым плечом рычага;

сборный рычаг и средство направления поворота указанного сборного рычага помещены под уплотнительной диафрагмой, расположенной выше по потоку от капота.

Другим объектом изобретения является гондола двухконтурного турбореактивного двигателя, снабженная описанным выше устройством.

Остальные признаки, задачи и преимущества изобретения раскрыты в следующем ниже подробном описании отдельных примеров вариантов осуществления изобретения, не имеющих ограничительного характера и проиллюстрированных на приложенных чертежах, где:

фиг.1 - вид в продольном разрезе устройства реверса тяги в соответствии с первым вариантом осуществления изобретения;

фиг.2 - частичный вид в аксонометрии устройства с фиг.1;

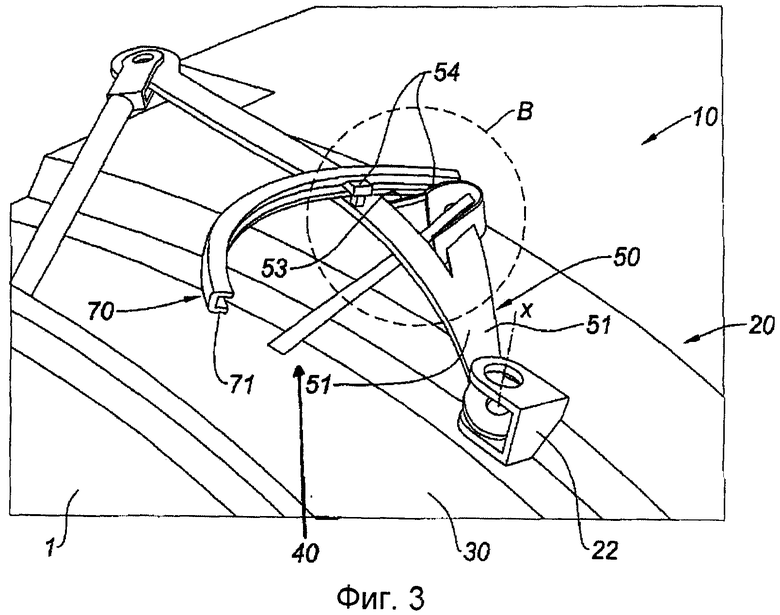

фиг.3 - увеличенный вид области А устройства с фиг.2 с центром на системе привода заслонки реверса устройства;

фиг.4 - увеличенный вид области В системы привода заслонки реверса с фиг.3;

фиг.5 - частичный вид сверху устройства с фиг.1;

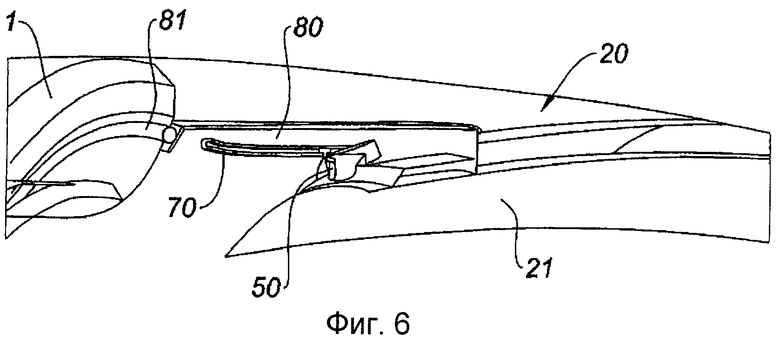

фиг.6 - частичный вид сбоку устройства с фиг.1;

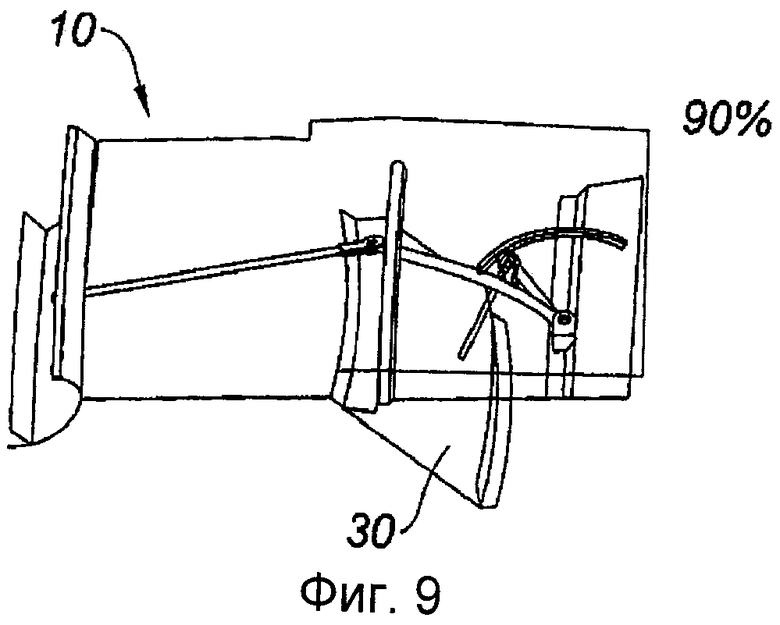

фиг.7-9 - частичные виды в перспективе устройства с фиг.1 в переходном состоянии, с иллюстрацией различных последовательных положений заслонок реверса тяги при повороте между режимом прямой тяги и режимом обратной тяги;

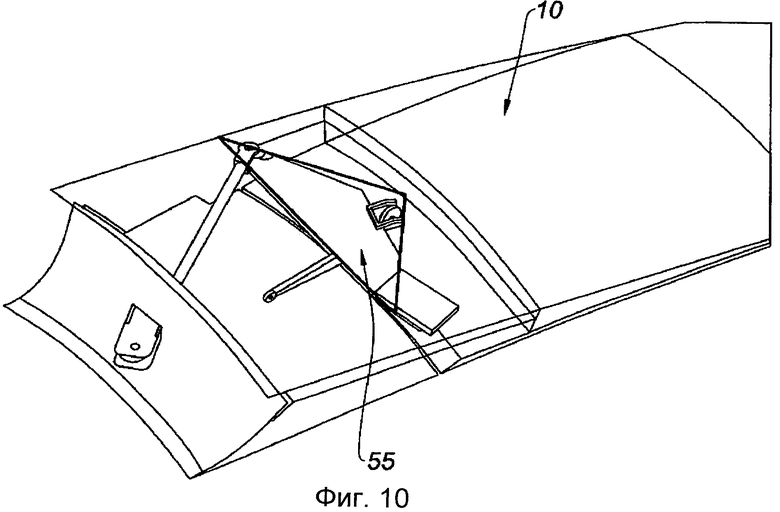

фиг.10 - частичный вид в аксонометрии устройства реверса тяги в соответствии со вторым вариантом осуществления изобретения.

Устройство реверса тяги, обозначенное на фиг.1 и 2 одним номером позиции 10, известным образом соединено с двухконтурным турбореактивным двигателем и является составной частью наружной гондолы, которая совместно с концентричной внутренней конструкцией 1 ограничивает кольцевой внешний контур, или канал V циркуляции вторичного потока указанного турбореактивного двигателя.

Как показано на фиг.1 и 2, устройство 10 реверса тяги содержит неподвижную переднюю раму 1, продолжением которой служит капот 20, установленный с возможностью линейного перемещения по направляющим вдоль продольной оси гондолы.

На передней раме 1 закреплено множество направляющих лопаток 2 решетки, находящихся в глубине подвижного капота 20, когда последний находится в закрытом положении.

Сдвиг подвижного капота 20 в направлении вниз по потоку гондолы приводит к отпиранию отверстия, через которое может по меньшей мере частично выходить вторичный поток турбореактивного двигателя, при этом направляющие лопатки 2 переориентируют указанную часть потока к направлении передней части гондолы, в результате чего образуется обратная тяга, способствующая торможению воздушного судна.

Для увеличения части вторичного потока, проходящей через направляющие лопатки 2, устройство 10 реверса тяги снабжено множеством реверсирующих заслонок 30, распределенных по окружности капота 20, причем каждая из заслонок установлена с возможностью поворота на одном конце вокруг шарнирной оси на подвижном капоте 20 между убранным положением, в котором заслонка 30 закрывает отверстие и обеспечивает непрерывность внутренних линий обтекания канала V, и развернутым положением, в котором в режиме реверса тяги она по меньшей мере частично перекрывает канал V, отклоняя тем самым газовый поток в направлении отверстия с направляющими лопатками 2.

При работе турбореактивного двигателя в режиме прямой тяги подвижный капот 20 целиком или частично образует нижнюю по потоку часть гондолы, при этом в подвижный капот 20, укрывающий собой отверстие с направляющими лопатками 2, убираются заслонки 30. Для реверсирования тяги турбореактивного двигателя подвижный капот 20 перемещают в нижнее по потоку положение, в результате чего заслонки 30 поворачиваются в положение перекрытия, отклоняя тем самым вторичный поток к направляющим лопаткам 2, что приводит к образованию реверсированного потока, направляемого лопатками 2.

Следует отметить, что в представленном на чертежах варианте осуществления изобретения поворот заслонки 30 вокруг своей шарнирной оси Ау, поперечной к продольной оси гондолы, осуществляется за счет шаровых шарнирных соединений на ее верхнем по потоку конце. Разумеется, что заслонку 30 можно шарнирно установить в канале V ниже по потоку на ее нижнем по потоку конце.

Как показано на фиг.1-4, устройство 10 реверса тяги следует также снабдить системой 40, посредством подходящей кинематической схемы позволяющей приводить заслонки 30 в движение относительно капота 20.

С этой целью в изобретении предложено снабдить систему 40 привода заслонки 30 по меньшей мере одним сборным рычагом 50, который установлен на подвижном капоте 20 с возможностью поворота и каждый из концов которого посредством приводных тяг шарнирно прикреплен соответственно к заслонке 30 и к неподвижной конструкции устройства, то есть к передней раме 1.

Такая приводная система 40 позволяет преобразовать поступательное движение капота 20 в направлении нижней по потоку части гондолы (и наоборот, в направлении верхней по потоку части гондолы) во вращательное движение сборного рычага 50, с последующим возвратом указанного вращательного движения для приведения в действие приводной тяги или приводных тяг, с обеспечением тем самым поворота заслонки 30 в заданное положение, например в развернутое положение, в убранное положение или в любое другое "переходное положение" между указанными двумя положениями.

В частности, сборный рычаг 50 содержит два отдельных плеча 51, 52, образующих V-образную конструкцию, вершина которой посредством шарнирного кронштейна 22, прикрепленного к капоту 20, установлена с возможностью поворота вокруг поворотной оси Х (см. фиг.3), перпендикулярной к плоскости, в которой находится шарнирная ось заслонки 30 и которая параллельна продольной оси гондолы. Далее по тексту описания указанная плоскость называется плоскостью Р.

Предпочтительно разместить поворотную ось Х сборного рычага 50 как можно ближе к нижнему по потоку краю реверсирующей заслонки 30.

Первое плечо 51 рычага прикреплено к передней раме 1 посредством первой тяги 61, шарнирно поворачиваемой вокруг оси, перпендикулярной к плоскости Р, так что указанная первая тяга 61 может перемещаться с обметанием по существу двухмерной плоскости параллельно указанной выше плоскости Р.

Второе плечо 52 рычага посредством первого шарового шарнирного соединения 3 прикреплено к одному из концов второй тяги 62, противоположный конец которой соединен посредством второго шарового шарнирного соединения 4 с нижним по потоку концом реверсирующей заслонки 30.

Кроме того, первым вариантом осуществления изобретения предусмотрена жесткая связь 53, которой первое плечо 51 рычага прикреплено к ближнему концу второго плеча 52 рычага.

Следует отметить, что возможны и другие конструктивные решения. Так, вариантом с фиг.10 предусмотрен рычаг, оба плеча 51, 52 которого объединены в одну деталь 55 по существу треугольной формы, выполняющую ту же функцию, что была описана ранее.

За счет того, что поворотная ось Х сборного рычага 50, а также точки крепления двух плеч 51, 52 рычага к соответствующим приводным тягам 61, 62 расположены в плоскости Р, в сборном рычаге 50 снижены скручивающие усилия.

В целях минимизации габаритов приводной системы 40 реверсирующей заслонки 30, связанных с указанной нагрузкой, в одном из вариантов осуществления изобретения предусмотрен наклон рычага 50 на несколько градусов относительно нормали к плоскости Р.

Кроме того, следует отметить, что для снижения риска возникновения вибрации или соответственно вибрации и изгибания первой и второй тяг 61, 62 предпочтительно, чтобы указанные тяги имели трубчатое сечение малого размера, позволяющее придать им хорошую жесткость при изгибе.

Кроме того, для одного из шаровых шарнирных соединений 3, 4 второй приводной тяги 62 либо с реверсирующей заслонкой 30, либо со вторым плечом 52 рычага предусмотрено упругое средство (не показано) пружинного типа, обеспечивающее подтягивание реверсирующей заслонки 30 в положение прямой тяги с целью снижения вибраций.

Кроме того, как показано на фиг.2-4, предусмотрено средство 70 для направления поворота сборного рычага 50 вокруг поворотной оси X, обеспечивающее его устойчивость при поворачивании.

В одном из вариантов осуществления изобретения указанное средство 70 направления поворота содержит направляющий рельс 71, жестко прикрепленный к подвижному капоту 20.

Направляющий рельс 71 выполнен в виде дуги окружности с центром на поворотной оси Х сборного рычага 50 и с по существу U-образным сечением.

Поскольку поворот плеч 51, 52 рычага происходит совместно, направляющий рельс 71 взаимодействует с подвижным элементом 54 ответной формы, выполненным на первом плече 51 рычага и/или на втором плече 52 рычага с возможностью размещения в направляющем рельсе 71 и последующего направленного перемещения вдоль направляющего рельса 71.

В одном из примерных вариантов осуществления, не носящем ограничительного характера, на конце второго плеча 52 рычага имеется первый ползун, а на средней части первого плеча 51 рычага в области жесткой связи 54 со вторым плечом 52 рычага имеется второй ползун, которые размещены в направляющем рельсе 71.

Такое решение позволяет осуществлять последовательное направленное перемещение первого и второго плеч 51, 52 рычага вдоль направляющего рельса 71.

Указанные два контактных элемента рычага 50 в направляющем рельсе 71 исключают любое движение указанного рычага 50 помимо вращательного, обеспечивая тем самым его устойчивость.

Аналогичное направляющее устройство можно установить и в месте соединения первой соединительной тяги 61 и первого плеча 51 рычага, что позволит предотвратить вибрацию узла, образованного указанными первой соединительной тягой 61 и первым плечом 51 рычага.

Кроме того, указанное средство 70 направления поворота обеспечивает восприятие усилий, действующих перпендикулярно продольной оси гондолы и создаваемых приводными тягами 61, 62 при нахождении устройства 10 реверса тяги в состояниях окончания перехода и обратной тяги.

При этом, как показано на фиг.6, рычаг 50 и средство 70 направления его поворота находятся радиально под уплотнительной диафрагмой 80 капота 20, продолжающей собой, вверх по потоку, внутреннюю акустическую панель 21 капота 20.

Известным образом уплотнительная диафрагма 80 содержит верхнее по потоку средство 81 уплотнения (см. также фиг.1) капота 20 с передней рамой 1, которое обеспечивает герметичность канала и аналогично уплотнительной прокладке.

Преимущество такого расположения рычага 50 и средства 70 направления его поворота состоит в отсутствии нарушения герметичности канала.

При этом необходимо обеспечить возможность вывода воздуха, захватываемого воздухозаборником турбореактивного двигателя, равным образом в режиме прямой тяги и в режиме обратной тяги, в частности при реверсе тяги, когда необходимо иметь возможность компенсировать уменьшение сечения канала V реверсирующими заслонками 30 за счет увеличения сечения открывания, обеспечиваемого выше по потоку от устройства 10 направляющими лопатками 2 решетки, когда они обнажены в результате отведения капота 20.

Преимущество решения с фиг.5 состоит в том, что такая кинематическая схема открывания реверсирующей заслонки 30 и капота 20 зависит от первого угла а1 и второго угла а2, образуемых соответственно первым плечом 51 и вторым 52 плечом рычага с поперечной шарнирной осью реверсирующей заслонки 30.

В частности, первый угол а1 между первым плечом 51 рычага и поперечной шарнирной осью реверсирующей заслонки 30 относительно невелик, меньше второго угла а2 между вторым плечом 52 рычага и той же осью.

Один из примерных вариантов осуществления заявленного изобретения, не носящий ограничительного характера, предусматривает, что первый угол а1 может составлять приблизительно от 10 до 15°, а второй угол а2 - приблизительно от 25 до 35°.

Таким образом, малый угол а1 позволяет ограничить угловое перемещение сборного рычага 50 для заданного осевого перемещения капота 20, причем для того же углового движения сборного рычага 50 второй, больший угол а2 второго плеча 52 рычага ограничивает осевое перемещение второй тяги 62.

При переходе устройства 10 реверса тяги из состояния, соответствующего прямой тяге, к состоянию, соответствующему обратной тяге, обеспечивают контроль постепенного поворота реверсирующей заслонки 10 в канал V в начале перехода, когда из-за незначительной степени открытия капота 20 поток воздуха, проходящего через лопатки 2, еще невелик.

Такая минимизация поворота реверсирующей заслонки 30 в начале перехода позволяет постоянно сохранять суммарное сечение выпускного воздушного канала адекватным сечению воздухозаборника и по существу постоянным вне зависимости от состояния устройства 10, в частности от состояния, соответствующего реверсу тяги.

Кроме того, использование ограниченного второго угла а2 второго плеча 52 рычага дает преимущество в уменьшении задевания между второй тягой 62 и капотом 20 в просвете, необходимом для присоединения второй тяги 62

Действительно, больший второй угол привел бы к отведению назад точки крепления второй тяги 52, в результате чего происходило бы задевание капота 20 при повороте.

Заявленное устройство 10 реверса тяги работает следующим образом. Сначала капот 20 закрыт, устройство 10 реверса тяги находится в состоянии прямой тяги.

После запуска открывания подвижного капота 20 указанный капот 20 посредством одного или нескольких приводов (не показаны) смещается вниз по потоку гондолы.

При этом поворотная ось Х сборного рычага 50, прикрепленная к капоту 20, также перемещается вниз по потоку гондолы, приводя тем самым сборный рычаг 50 во вращательное движение.

То есть поступательное перемещение поворотной оси Х сборного рычага 50 превращается в поворот первого плеча 51 и второго плеча 52 рычага, ползуны 54 которых последовательно перемещаются в направляющем поворотном рельсе 71 указанного сборного рычага 50.

Благодаря второй приводной тяге 62 вращательное движение первого и второго плеч 51, 52 рычага сопровождается поворотом реверсирующей заслонки 30 в положение перекрытия ею канала.

Одним из примерных вариантов осуществления заявленного изобретения, не носящим ограничительного характера, предусмотрено, что передаточное отношение плеч 51, 52 рычага, определяемое как отношение между расстоянием от поворотной оси Х до точки крепления первой тяги 61 и расстоянием от поворотной оси Х до точки крепления второй тяги 62, равно приблизительно двум, причем при необходимости это отношение можно изменить за счет регулировки длин плеч 51, 52 рычага.

Такое отношение плеч рычага позволяет превращать поступательное перемещение капота 20 во вдвое меньшее вращательное движение для поворота реверсирующей заслонки 30.

На фиг.7-9 устройство 10 реверса тяги показано в "переходном" состоянии, в соответствии с которым реверсирующая заслонка 30 занимает различные положения поворота между убранным положением и конечным положением, в котором она перекрывает канал.

В частности, на чертежах показано перекрытие канала реверсирующей заслонкой 30 соответственно на 30%, 60% и 90%.

Благодаря заявленному изобретению кинематическая схема открывания заслонки 30 и капота 20 является статистически определимой, то есть каждому положению подвижного капота 20 соответствует определенное положение реверсирующей заслонки 30, причем с сохранением по существу постоянным сечения прохода воздуха при повороте заслонки или заслонок в положение перекрытия канала во время осуществления реверса тяги.

Описанное устройство реверса тяги подходит, в частности, не ограничиваясь названным, для использования с турбореактивными двигателями с высокой степенью двухконтурности.

Хотя заявленное изобретение описано применительно к одному конкретному варианту осуществления, оно никоим образом не ограничивается этим вариантом и относится ко всем техническим эквивалентам как самих раскрытых признаков, так и их сочетаний, на которые распространяется испрашиваемый объем правовой охраны.

Устройство реверса тяги гондолы турбореактивного двигателя содержит средство отклонения воздушного потока, капот, сдвигаемый параллельно продольной оси гондолы, по меньшей мере одну заслонку, одним концом поворотно установленную на капоте, а также систему привода заслонки. Капот установлен с возможностью смещения из закрытого положения в открытое положение. Система привода заслонки содержит сборный рычаг, поворотно установленный на капоте, к каждому из концов которого шарнирно прикреплены приводные тяги, размещенные, соответственно, на заслонке и на неподвижной конструкции устройства. Другое изобретение группы относится к гондоле двухконтурного турбореактивного двигателя, снабженной указанным выше устройством реверса тяги. Группа изобретений позволяет обеспечить постоянство сечения выпускного воздушного канала при нахождении устройства реверса тяги в таком положении, когда открытие отклоняющих средств за счет сдвига подвижного капота незначительно. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Устройство (10) реверса тяги гондолы турбореактивного двигателя, содержащее средство отклонения по меньшей мере части воздушного потока турбореактивного двигателя и по меньшей мере один капот (20), сдвигаемый в направлении по существу параллельно продольной оси гондолы, причем указанное устройство снабжено по меньшей мере одной заслонкой (30), одним концом поворотно установленной на сдвижном капоте, причем указанный сдвижной капот (20) установлен с возможностью поочередного смещения из закрытого положения, в котором указанный капот, с заслонкой (30) в убранном положении, обеспечивает непрерывность линий обтекания гондолы и укрывает отклоняющее средство, в открытое положение, в котором указанный подвижный капот открывает в гондоле проход и обнажает указанное отклоняющее средство, причем заслонка (30) находится в повернутом положении, в котором она может перекрывать часть кольцевого канала гондолы, отличающееся тем, что оно дополнительно содержит систему (40) привода заслонки (30), содержащую по меньшей мере один сборный рычаг (50), который поворотно установлен на капоте (20) и к каждому из концов которого шарнирно прикреплены приводные тяги (61, 62), размещенные соответственно на заслонке (30) и на неподвижной конструкции (1) устройства.

2. Устройство по п.1, отличающееся тем, что сборный рычаг (50) содержит первое и второе плечи (51, 52) рычага, каждое из которых посредством приводных тяг закреплено соответственно на передней раме (1) и на заслонке (30) и установлено с возможностью поворота на капоте (20).

3. Устройство по п.2, отличающееся тем, что сборный рычаг (50) размещен в плоскости, содержащей шарнирную ось заслонки (30) и ось, параллельную продольной оси устройства.

4. Устройство по п.2, отличающееся тем, что кинематическая схема изменения положения заслонки (30) зависит от первого и второго углов, образуемых соответственно первым и вторым плечами (51, 52) рычага с шарнирной осью заслонки (50).

5. Устройство по п.4, отличающееся тем, что первый угол меньше второго угла.

6. Устройство по любому из пп.2-5, отличающееся тем, что поворот первого и второго плеч (51, 52) рычага происходит совместно.

7. Устройство по любому из пп.2-5, отличающееся тем, что длина первого плеча (51) рычага больше длины второго плеча (52) рычага.

8. Устройство по любому из пп.2-5, отличающееся тем, что оно дополнительно снабжено средством (70) направления поворота сборного рычага (50).

9. Устройство по п.8, отличающееся тем, что средство (70) направления поворота сборного рычага (50) содержит по меньшей мере один направляющий рельс (71), который жестко прикреплен к капоту (20) и центр которого находится на оси вращения первого и второго плеч (51, 52) рычага, причем указанный направляющий рельс (71) предназначен для взаимодействия с подвижными элементами (54) ответной формы, выполненными на первом и втором плечах (51, 52) рычага.

10. Устройство по п.8, отличающееся тем, что средство (70) направления поворота сборного рычага (50) содержит по меньшей мере один направляющий рельс (71), который жестко прикреплен к капоту (20) и центр которого находится на оси вращения первого и второго плеч (51, 52) рычага, причем указанный направляющий рельс (71) предназначен для взаимодействия с подвижными элементами (54) ответной формы, выполненными на первом и на втором плечах (51, 52) рычага таким образом, чтобы обеспечить последовательное перемещение первого и второго плеч рычага вдоль указанного направляющего рельса.

11. Устройство по любому из пп.2-5, 9, 10, отличающееся тем, что вторая приводная тяга (62) образует шаровое шарнирное соединение с заслонкой (30) и со вторым плечом (52) рычага.

12. Устройство по п.8, отличающееся тем, что сборный рычаг (50) и средство (70) направления поворота указанного сборного рычага помещены под уплотнительной диафрагмой (80), расположенной выше по потоку от капота (20).

13. Гондола двухконтурного турбореактивного двигателя, снабженная устройством по любому из пп.1-12.

| US 4313581 A, 02.02.1982 | |||

| Пресс-масса для изготовления огнестойких плитных материалов | 1985 |

|

SU1388406A1 |

| US 4767055 A, 30.08.1988 | |||

| US 3614037 A, 19.10.1971 | |||

| US 3262269 A, 26.07.1966 | |||

| УСТРОЙСТВО РЕВЕРСИРОВАНИЯ ТЯГИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ СО СТВОРКАМИ, СВЯЗАННЫМИ С ПЕРЕДНЕЙ ПО ПОТОКУ ПАНЕЛЬЮ | 1997 |

|

RU2134812C1 |

Авторы

Даты

2015-01-10—Публикация

2010-10-22—Подача