Настоящее изобретение относится к вулканизированному протектору и, в частности, к вулканизированному протектору, позволяющему регулировать равномерность износа шины за счет отдельного формования каркаса шины, являющегося основой шины, и вулканизированного протектора, приклеиваемого к каркасу, их соединению между собой, а также к шине, на которой установлен вулканизированный протектор.

По одному из известных способов изготовления шины каркас шины, являющийся основанием шины, и вулканизированный протектор, который приклеивается к периферийной внешней части каркаса шины в качестве протектора шины, формуются по отдельности, после чего каркас шины и протектор соединяют друг с другом в готовую шину.

Каркас шины формируют, например, после удаления протекторной части использованной шины на шлифовальном станке. После удаления протекторной части формируют поверхность, выступающую в качестве клеевой поверхности, к которой приклеивают новый протектор. Клеевую поверхность формируют таким образом, чтобы режущая часть шлифовального круга соприкасалась с протекторной частью использованной шины, которая неподвижно установлена на барабан шлифовальной машины за счет увеличения в ней внутреннего давления. В частности, во время вращения барабана шлифовальный круг совершает многократные возвратно-поступательные движения в поперечном направлении использованной шины. В результате этого клеевой поверхности придается заданная форма таким образом, чтобы радиус кривизны в осевом сечении клеевой поверхности уменьшался от осевого центра шины в направлении каждой из сторон. К каркасу шины с имеющейся на нем клеевой поверхностью заданной формы приклеивают вулканизированный протектор, толщина которого является постоянной или уменьшается по направлению от осевого центра к каждой из сторон. Таким образом, завершают формирование готовой шины, две части которой объединены между собой.

Патентный документ 1: Японская опубликованная патентная заявка №9-70903

Патентный документ 2: Японская опубликованная патентная заявка №2001-180228

Между тем, как отмечалось выше, клеевая поверхность каркаса шины образована таким образом, что радиус кривизны уменьшается от осевого центра в направлении каждой из его сторон. Поэтому, когда вулканизированный протектор, имеющий постоянную толщину, или вулканизированный протектор, который становится тоньше от осевого центра в направлении каждой из его сторон, приклеивают к каркасу шины, то вулканизированный протектор дугообразно изгибается в осевом направлении. В результате этого канавки (основные канавки), проходящие продольно (в окружном направлении) вулканизированного протектора, вытягиваются в осевом направлении таким образом, что разница в радиусе между внутренней кромкой и внешней кромкой каждой из канавок увеличивается.

В особенности разница в радиусе между кромками канавок, расположенных по краям вулканизированного протектора, больше, чем у других канавок. Вследствие этого при эксплуатации готовой шины на дороге длина заземляющего контакта увеличивается по сравнению с расчетной при проектировании шины и возрастает вероятность неравномерного износа в аксиально-внешних областях протектора. Также, при формировании клеевой поверхности на каркасе шины шлифование протекторной части использованной шины происходит в то время, когда ширина закраин становится больше ширины обода колеса, на которое установлена шина. Поэтому, в зависимости от аспектного отношения использованной шины, могут возникать ситуации, когда после установки готовой шины на колесо форма поверхности протектора изгибается еще сильней, чем форма поверхности протектора во время шлифования. В подобных случаях радиус протектора в направлении осевых сторон обычно уменьшается по сравнению с радиусом в центральной части протектора, а длина заземляющего контакта по осевым сторонам протектора может существенно сокращаться по сравнению с расчетной при проектировании шины. Вследствие этого, при эксплуатации готовой шины в дорожных условиях может увеличиваться вероятность неравномерного износа аксиально-средней части вулканизированного протектора.

Настоящее изобретение направлено на решение вышеуказанных проблем, а его задача заключается в создании вулканизированного протектора, позволяющего регулировать неравномерный износ шины, у которой вулканизированный протектор приклеен к клеевой поверхности каркаса шины, а также в создании шины с установленным на нее подобным вулканизированным протектором.

Для решения вышеуказанных проблем вулканизированный протектор выполнен таким образом, что в его поперечном направлении предусмотрено множество канавок, проходящих в продольном направлении. А толщина протектора в поперечном сечении постепенно уменьшается от экватора к кромке крайней внешней канавки со стороны экватора, расположенной в аксиально-крайней внешней области, и постепенно увеличивается от внешней кромки крайней внешней канавки наружу в осевом направлении.

В подобной компоновке толщина вулканизированного протектора в осевом сечении, в осевом направлении которого имеется множество канавок, проходящих в окружном направлении протектора, постепенно уменьшается от экватора к кромке со стороны экватора крайней внешней канавки, расположенной в крайней внешней осевой области, и постепенно увеличивается от внешней кромки крайней внешней канавки в осевом направлении наружу. Поэтому появляется возможность оптимизировать форму заземляющего контакта поверхности протектора готовой шины с установленным на ней вулканизированным протектором во время его соприкосновения с дорожным покрытием.

В частности, толщина протектора в осевом сечении протектора постепенно уменьшается от экватора к кромке со стороны экватора крайней внешней канавки, расположенной в крайней внешней осевой области. За счет этого форма сечения вдоль поверхности протектора готовой шины с установленным на ней вулканизированным протектором будет иметь более плавный изгиб после создания в ней соответствующего внутреннего давления. Кроме этого, толщина протектора в осевом сечении протектора постепенно увеличивается от внешней кромки крайней внешней канавки в осевом направлении наружу. За счет этого появляется возможность предотвратить потерю контакта с дорожным покрытием части протектора в осевом направлении снаружи крайней внешней канавки. Таким образом, неравномерный износ протектора можно регулировать, поскольку поверхность протектора готовой шины может равномерно соприкасаться с дорожным покрытием.

Кроме этого, другой вулканизированный протектор выполнен таким образом, что в поперечном (осевом) направлении у него предусмотрено множество канавок, проходящих продольно (в окружном направлении). Толщина сечения протектора в поперечном направлении постепенно уменьшается от экватора к кромке со стороны экватора крайней внешней канавки, расположенной в аксиально-крайней внешней области, и является постоянной от внешней кромки крайней внешней канавки в осевом направлении наружу.

В подобной компоновке толщина вулканизированного протектора в осевом сечении, у которого в осевом направлении предусмотрено множество канавок, проходящих в окружном направлении протектора, постепенно уменьшается от экватора к кромке крайней внешней канавки со стороны экватора, расположенной в крайней внешней осевой части, и является постоянной от внешней кромки крайней внешней канавки в осевом направлении наружу. Поэтому появляется возможность оптимизировать форму заземляющего контакта поверхности протектора готовой шины с установленным на ней вулканизированным протектором во время его соприкосновения с дорожным покрытием.

В частности, толщина протектора в осевом сечении протектора постепенно уменьшается от экватора к кромке крайней внешней канавки со стороны экватора, расположенной в крайней внешней осевой части. За счет этого форма сечения вдоль поверхности протектора готовой шины с установленным на ней вулканизированным протектором будет иметь более плавный изгиб после создания в ней соответствующего внутреннего давления. Кроме этого, толщина протектора в осевом сечении является постоянной от внешней кромки крайней внешней канавки в осевом направлении наружу. За счет этого можно предотвратить чрезмерное соприкосновение аксиально-крайней внешней части поверхности протектора с дорожным покрытием. Например, готовая шина с установленным на каркас шины протектором, имеющая более низкое аспектное соотношение, имеет меньшее изменение радиуса у внешней кромки аксиально-крайней внешней канавки после создания в ней внутреннего давления, чем готовая шина с установленным на нее протектором, имеющая более высокое аспектное соотношение. Поэтому толщина протектора в осевом сечении от внешней кромки крайней внешней канавки в осевом направлении наружу является постоянной для предотвращения чрезмерного контакта или потери контакта внешней кромки крайней внешней канавки с дорожным покрытием. Поэтому появляется возможность регулировать неравномерный износ протектора, поскольку поверхность протектора готовой шины соприкасается с дорожным покрытием равномерно.

Кроме этого, другой вулканизированный протектор выполнен таким образом, что толщина протектора в поперечном сечении у аксиально-крайней внешней стороны меньше толщины сечения у экватора.

В данной компоновке толщина протектора в осевом сечении протектора у аксиально-крайней внешней стороны меньше, чем толщина сечения у экватора. За счет этого длина заземляющего контакта у экватора в окружном направлении шины будет наибольшей при соприкосновении готовой шины с дорожным покрытием. Соответственно протектор готовой шины, соприкасающийся с дорожным покрытием, будет иметь идеальную форму заземляющего контакта. То есть, протектор не будет царапать дорожное покрытие, сопротивление качению будет ниже, и не будет возникать неравномерного износа протектора.

Кроме этого, другой вулканизированный протектор выполнен таким образом, что толщина протектора в поперечном сечении у кромки со стороны экватора крайней внешней канавки больше, чем толщина протектора у внешней кромки крайней внешней канавки.

В данной компоновке толщина протектора у кромки со стороны экватора крайней внешней канавки больше, чем толщина протектора у внешней кромки крайней внешней канавки. Это позволяет создавать краевой эффект в аксиально-внешней области протектора, улучшив тем самым движение в повороте и устойчивость.

Кроме этого, другой вулканизированный протектор выполнен таким образом, что толщина протектора в поперечном сечении у кромки со стороны экватора крайней внешней канавки равна толщине протектора у аксиально-крайней внешней стороны протектора.

В данной компоновке толщина протектора у кромки со стороны экватора крайней внешней канавки равна толщине протектора у аксиально-крайней внешней стороны протектора. Поэтому появляется возможность предотвратить чрезмерный контакт аксиально-крайней внешней стороны вулканизированного протектора при соприкосновении готовой шины с дорожным покрытием.

Кроме этого, другой вулканизированный протектор выполнен таким образом, что толщина протектора в поперечном сечении постепенно уменьшается по кривой от экватора к кромке со стороны экватора крайней внешней канавки, расположенной у аксиально-крайней внешней области.

Данная компоновка позволяет изготовить шину, обладающую характеристиками, предусмотренными при проектировании шины, и низким сопротивлением качению, не вызывающим неравномерного износа.

Также, для решения вышеуказанных проблем, шина выполняется таким образом, чтобы на ней можно было установить любой из рассмотренных выше вулканизированных протекторов.

В подобной компоновке поверхность протектора шины может соприкасаться с дорожным покрытием равномерно, поэтому неравномерным износом протектора шины можно управлять.

Изобретение поясняется чертежами, на которых представлено следующее:

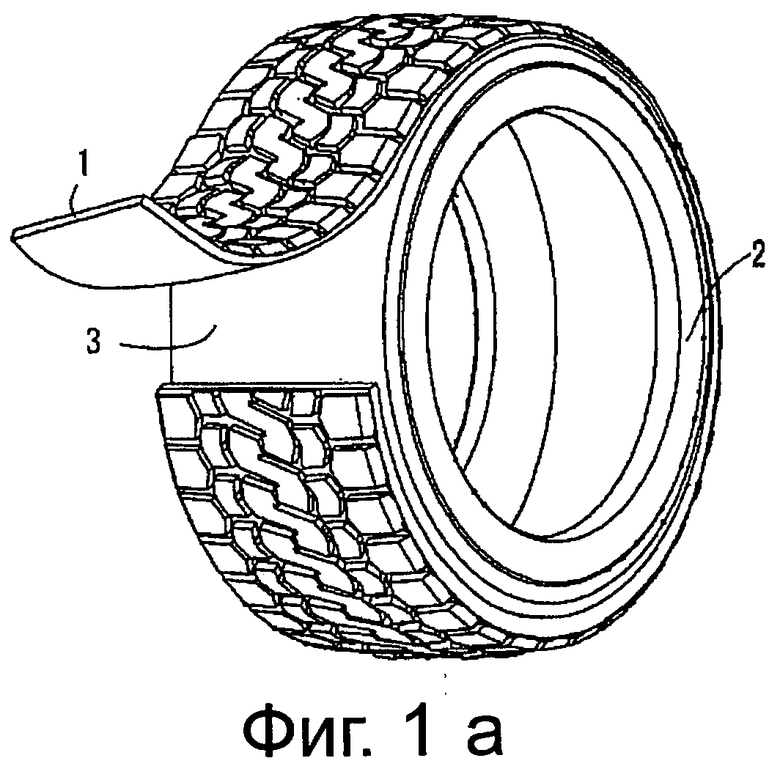

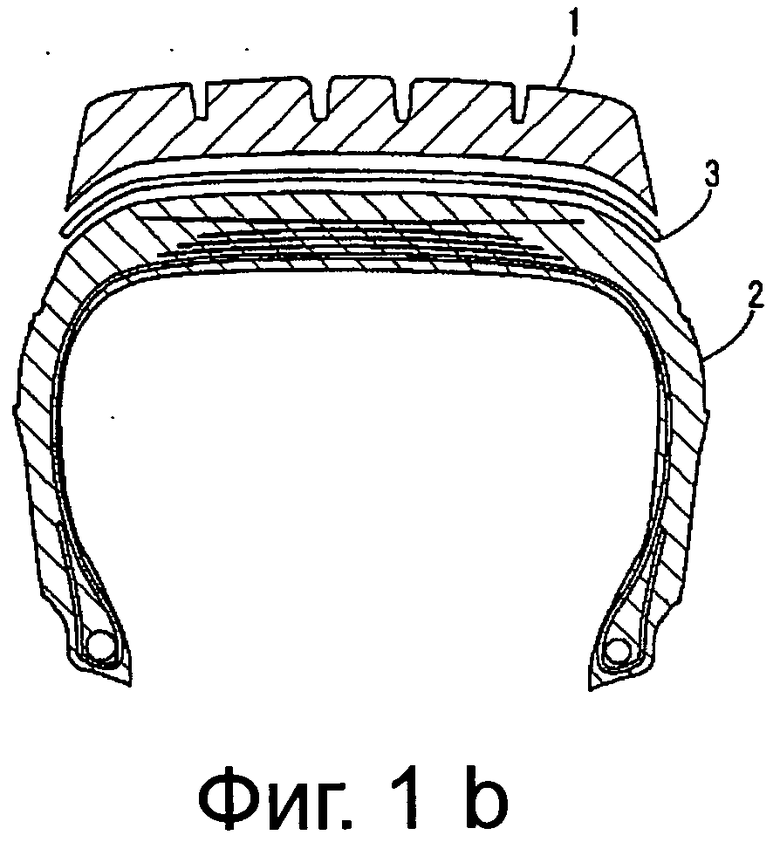

фиг.1 - вид в перспективе и детальный вид шины с протектором, приклеенным к каркасу шины;

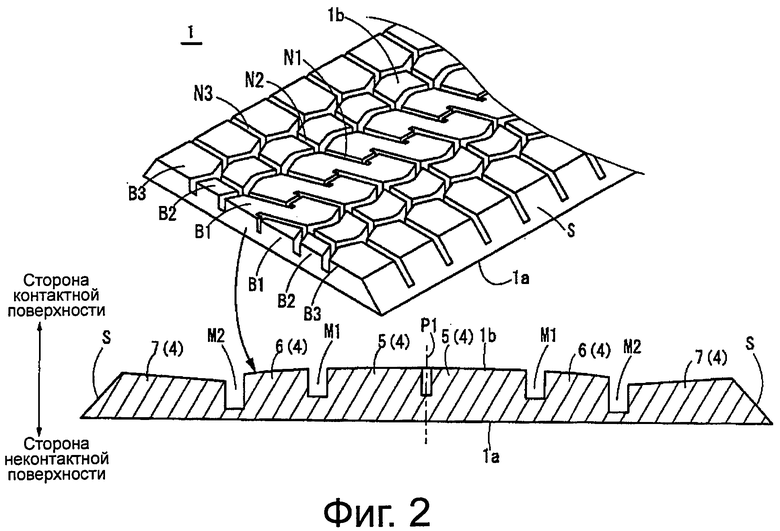

фиг.2 - вид в перспективе и вид в разрезе в аксиальном направлении протектора;

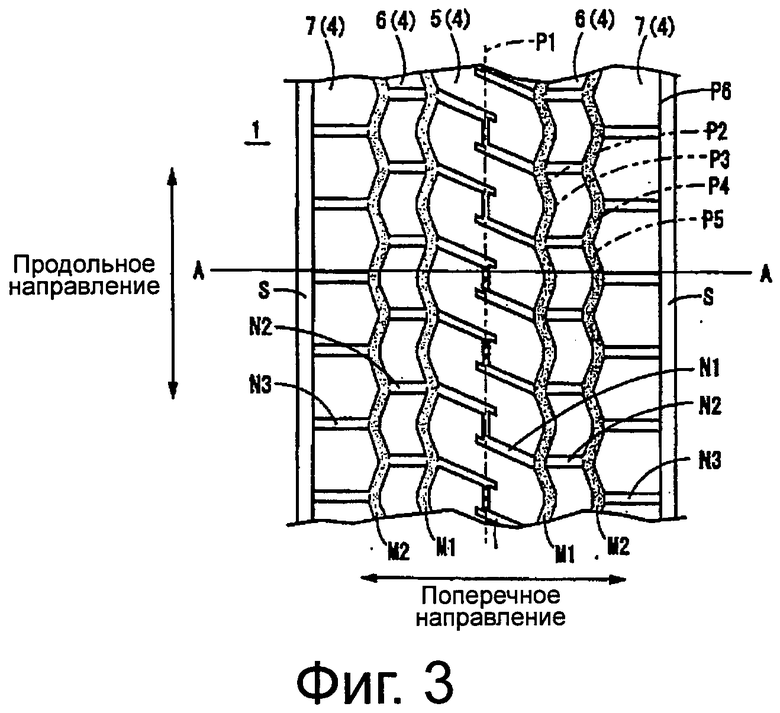

фиг.3 - вид в плане протектора;

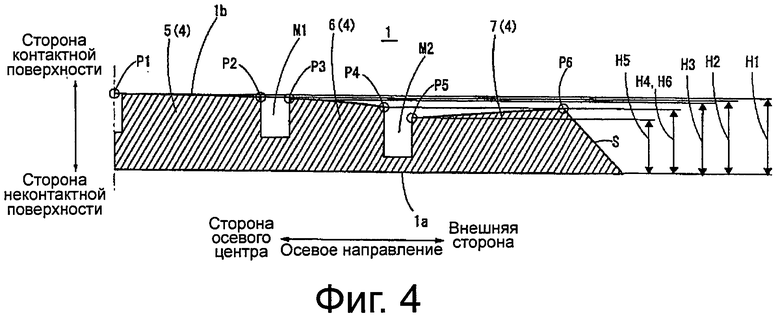

фиг.4 - вид в разрезе протектора, в увеличенном масштабе;

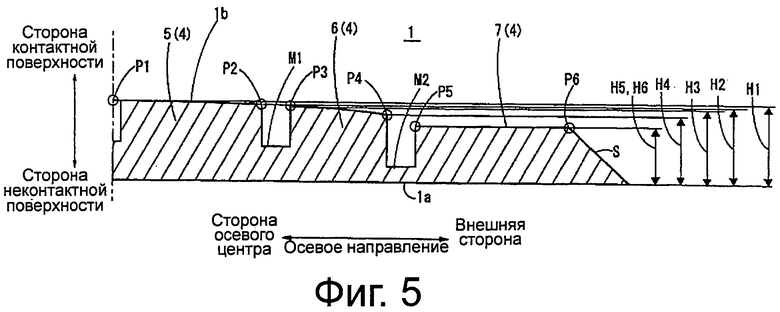

фиг.5 - вид в разрезе протектора другой формы;

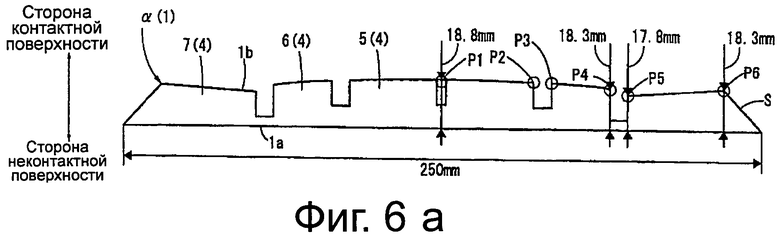

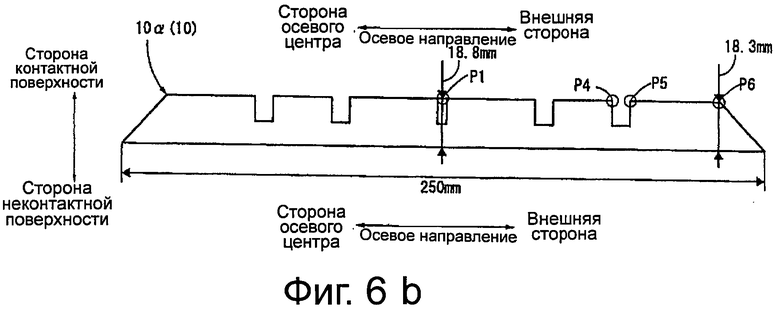

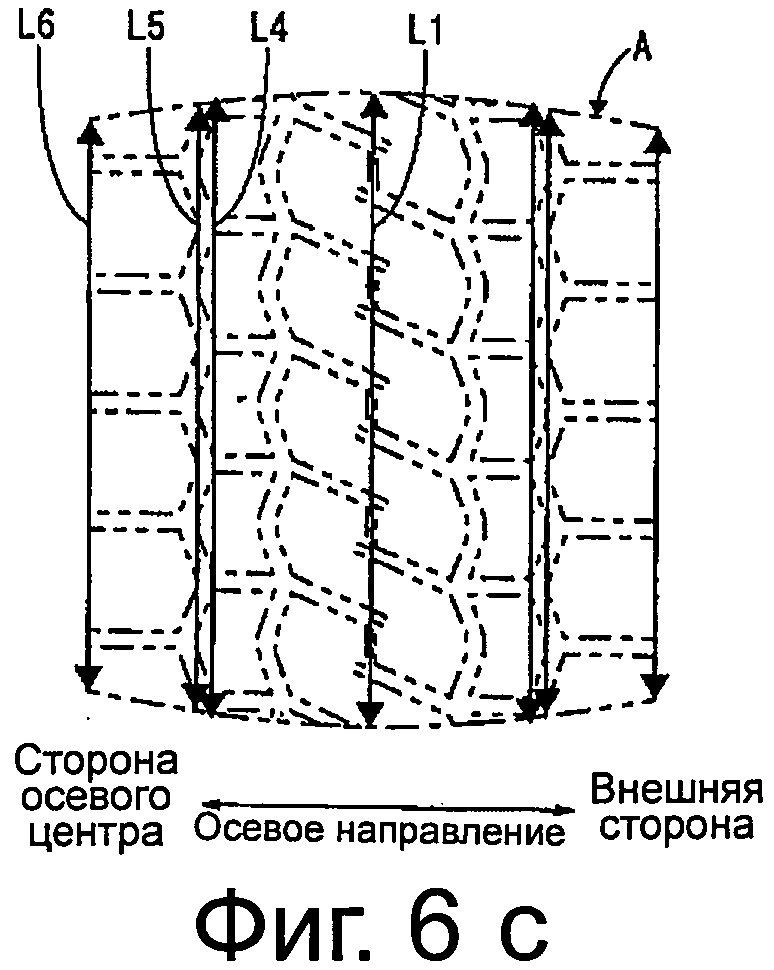

фиг.6 - схематично, сравнение между вулканизировано-формованным протектором по настоящему изобретению и традиционным протектором;

фиг.7 - схематично, сравнение между другим вулканизировано-формованным протектором по настоящему изобретению и традиционным протектором.

Далее изобретение будет рассмотрено на примере предпочтительных вариантов осуществления, которые не ограничивают объем формулы изобретения по настоящему изобретению, а лишь используются для иллюстрации изобретения. Все признаки и их комбинации, рассматриваемые в вариантах осуществления, необязательно являются существенными для изобретения и могут включать в себя конструкции и компоновки, которые надлежит использовать выборочно.

На фиг.1А показан вид в перспективе, в детальном виде готовой шины, полученной за счет приклеивания протектора 1 по настоящему изобретению к каркасу 2 шины. На фиг.1В показан вид в сечении готовой шины с протектором 1, приклеенным к каркасу 2 шины при помощи промежуточного клеевого слоя 3. На фиг.2 показан вид протектора 1 в перспективе и в сечении в поперечном (осевом) направлении. На фиг.3 показан вид в плане протектора 1.

Как показано на фиг.1А и 1В, протектор 1 по настоящему изобретению приклеен при помощи промежуточного слоя 3, образованного на периферийной внешней части каркаса 2 шины. Как показано на фиг.2, протектор 1 является протектором, вулканизировано-формованным в виде полосок заданного размера. Форма сечения протектора 1 в поперечном направлении является примерно трапецеидальной, причем сторона с неконтактной поверхностью 1а, приклеиваемая к каркасу 2 шины, имеет линейную форму, а сторона с контактной поверхностью 1b, соприкасающаяся с дорожным покрытием, имеет волнистую форму.

На контактной поверхности 1b протектора 1 образовано множество основных канавок M1 и М2, проходящих в продольном направлении протектора после того, как протектор 1 приклеен к каркасу 2 шины, и множество осевых канавок N1, N2, N3, аксиально соединяющих друг с другом смежные основные канавки M1 и М2 или основные канавки M1 и M1.

Основные канавки M1 расположены ближе к экватору, являющемуся осевым центром протектора, тогда как основные канавки М2 являются крайними внешними канавками, расположенными аксиально снаружи основных канавок M1. На дне основных канавок M1 и М2 имеются индикаторы износа, указывающие, например, предел износа протектора 1 (см. JIS D 4230).

Осевые канавки N1, N2, N3, которые, например, имеют такую же глубину, что и основные канавки M1 и М2, образованы через равномерные или неравномерные промежутки по длине протектора. Контактная поверхность 1b протектора по данному варианту осуществления разделена на шашки по количеству основных канавок M1 и М2 и количеству осевых канавок N1, N2, N3.

Как показано на фиг.2 и 3, на контактной поверхности 1b, которая является стороной протектора, соприкасающейся с дорожным покрытием, осевые канавки N1, соединяющие основные канавки M1, M1 друг с другом, образованы через равномерные или неравномерные промежутки в окружном направлении протектора. За счет этого центральные шашки 5, определяемые осевыми канавками N1, N1, образованы в аксиально-средней области протектора 1. Также на контактной поверхности 1b осевые канавки N2, соединяющие основные канавки M1 с основными канавками М2, образованы через равномерные или неравномерные промежутки в окружном направлении протектора. За счет этого боковые шашки 6, определяемые осевыми канавками N2, N2, образованы на аксиально-внешней стороне центральных шашек 5.

Также на контактной поверхности 1b осевые канавки N3, соединяющие основные канавки М2 с боковой поверхностью S протектора (именуемой далее боковой поверхностью S), образованы через равномерные или неравномерные промежутки в окружном направлении протектора. За счет этого плечевые шашки 7, определяемые осевыми канавками N3, N3, образованы на аксиально-внешней стороне боковых шашек 6.

По данному варианту осуществления, в целях упрощения, рисунок протектора считается симметричным относительно экватора Р1, являющегося поперечным центром протектора, как это показано на фиг.3 и 4 (далее именуемым осевым центром Р1). Между тем, фактический рисунок протектора не ограничен рисунком, рассматриваемым по данному варианту осуществления.

На фиг.4 показан укрупненный вид в осевом сечении протектора 1 вдоль линии А-А на фиг.3. Далее в описании будет использоваться толщина в осевом направлении протектора 1 с имеющимися у него шашками 5, 6 и 7, со ссылкой на фиг.3 и 4.

Как показано на фиг.3 и 4, центральные шашки 5 расположены в аксиально-средней области протектора 1, охватывая с двух сторон осевой центр Р1 в осевом направлении.

Толщина Н2 от неконтактной поверхности 1а до контактной поверхности 1b у осевой кромки Р2 со стороны центра Р1 основной канавки M1, определяющей центральные шашки 5 и боковые шашки 6, выбирается меньше толщины H1 от неконтактной поверхности 1а до контактной поверхности 1b у центра Р1 протектора. Кромка Р2 является кромкой со стороны экватора основной канавки M1, открывающейся на контактной поверхности 1b.

Кроме этого, толщина Н3 от неконтактной поверхности 1а до контактной поверхности 1b у аксиально-внешней кромки Р3 основной канавки M1 делается еще меньше толщины Н2 у вышеуказанной кромки Р2. Кромка Р3 является внешней кромкой основной канавки M1, открывающейся на контактной поверхности 1b.

Толщина Н4 от неконтактной поверхности 1а до контактной поверхности 1b у кромки Р4 со стороны осевого центра Р1 основной канавки М2, определяющей боковые шашки 6 и плечевые шашки 7, делается еще меньше толщины Н3 у вышеуказанной кромки Р3. Кромка Р4 является кромкой со стороны экватора основной канавки М2, открывающейся на контактной поверхности 1b.

Другими словами, протектор 1 по данному варианту осуществления формируется таким образом, чтобы в осевом сечении толщина H1 у осевого центра Р1 была больше и постепенно уменьшалась в направлении кромок Р2, Р3 и Р4. Более конкретно, толщина сечения протектора 1 от осевого центра Р1 до кромки Р4 со стороны осевого центра Р1 крайней внешней основной канавки М2 выбирается таким образом, чтобы она постепенно уменьшалась в осевом направлении.

Поэтому толщина протектора 1 выбирается таким образом, чтобы она постепенно уменьшалась от осевого центра Р1 к кромке Р4. За счет этого, когда протектор 1 приклеивается по кривой по ширине изогнутой клеевой поверхности каркаса 2 шины, виртуальная линия, соединяющая кромки Р2, Р3 и Р4 шашек 4 протектора, будет плавной линией, монотонно сходящей от осевого центра Р1 к кромке Р4. Более конкретно, после того как протектор 1 приклеен к клеевой поверхности, кромки Р2 и кромки Р3 основных канавок M1 смещаются в радиальном направлении, расходясь друг от друга за счет осевой кривизны клеевой поверхности. При этом поверхность от осевого центра Р1 до Р3 остается ровной, а кромки Р2 и кромки Р3 не выступают наружу, поскольку толщина протектора 1 поступательно и плавно уменьшается от кромки Р2 к кромке Р3. А поскольку толщина от осевого центра Р1 к кромке Р2 центральных шашек 5 и от кромки Р3 к кромке Р4 боковых шашек постепенно уменьшается, поверхность протектора готовой шины с установленным на нее протектором 1 приобретает такую форму, что поверхность протектора плавно и поступательно уменьшается от осевого центра Р1 к кромке Р4.

Следует отметить, что форма сечения линии, соединяющей осевой центр Р1 с кромками Р2, Р3 и Р4, предпочтительно является плавной кривой, приближающейся, например, к форме шлифовальной линии. Однако форма линии может быть такой, чтобы линия проходила ступенчато или линейно внутри каждого из блоков. Кроме этого, степень уменьшения толщины также может выбираться произвольно.

Далее будет рассмотрена толщина сечения протектора аксиально снаружи кромки Р4.

Толщина Н5 от неконтактной поверхности 1а до контактной поверхности 1b у аксиально-внешней кромки Р5 основной канавки М2 делается еще меньше, чем, например, толщина Н4 у вышеуказанной кромки Р4. Кромка Р5 является аксиально-внешней кромкой основной канавки М2, открывающейся на контактной поверхности 1b. Толщина Н6 от неконтактной поверхности 1а до контактной поверхности 1b у кромки Р6 со стороны контактной поверхности 1b боковой поверхности S протектора 1 выбирается таким образом, чтобы она была больше толщины Н у кромки Р5. Кромка Р6 является аксиально-крайней внешней кромкой контактной поверхности 1b в месте стыка контактной поверхности 1b с боковой поверхностью S протектора. То есть, кромка Р6 является аксиально-крайней внешней кромкой области заземляющего контакта протектора 1.

Более конкретно, толщина Н5 у кромки Р5 на аксиально-внешней стороне основной канавки М2 делается еще меньше толщины Н4 у кромки Р4, при этом толщина сечения постепенно увеличивается от кромки Р5 к аксиально-крайней внешней кромке Р6 таким образом, чтобы толщина Н6 у кромки Р6 была равна толщине Н4 у кромки Р4.

Другими словами, толщина сечения постепенно увеличивается от кромки Р5 таким образом, чтобы толщина Н6 у кромки Р6 была такой же, как и толщина Н4 у кромки Р4. Кроме этого, форма сечения линии, соединяющей кромку Р5 с кромкой Р6, является, например, прямой линией.

Как отмечалось выше, толщина Н5 у внешней кромки Р5 основной канавки М2 делается еще меньше, чем толщина Н4 у кромки Р4. За счет этого, после того как протектор 1 приклеивается вдоль изогнутости клеевой поверхности, поверхность от осевого центра Р1 до кромки Р5 принимает форму плавного изгиба, а кромка Р4 и кромка Р5 основной канавки М2 не выступают наружу.

Кроме этого, протектор 1 формируется таким образом, чтобы толщина постепенно увеличивалась от внешней кромки Р5 основной аксиально-крайней внешней канавки М2 к кромке Р6, являющейся ее аксиально-крайней внешней кромкой. За счет этого протектор 1 может приклеиваться к клеевой поверхности с оптимальным изгибом от кромки Р5 до кромки Р6 во время его приклеивания вдоль кривой плечевой области каркаса 2 шины, где наблюдается изменение кривизны. То есть, постепенное увеличение толщины от кромки Р5 к кромке Р6 позволяет сократить разницу в радиусе между кромкой Р5 и кромкой Р6, которая может возникать в готовой шине в результате заметного изменения кривизны клеевой поверхности в плечевой области каркаса 2 шины. Кроме этого, при приклеивании протектора 1 к клеевой поверхности, за счет того, что толщина Н6 у кромки Р6 равна толщине Н4 у кромки Р4, поверхность, идущая от кромки Р4 до кромки Р6 через кромку Р5, принимает форму плавной кривой. Это позволяет предотвратить чрезмерный контакт кромки Р6, являющейся аксиально-крайней внешней кромкой контактной поверхности 1b вулканизированного протектора, при соприкосновении готовой шины с установленным на ней протектором 1 с дорожным покрытием.

Протектор 1 формируется таким образом, чтобы при сохранении вышеуказанного соотношения по толщине в аксиальном направлении толщина сечения в любой конкретной осевой области была постоянной в направлении его окружности. То есть, при аксиальном разрезании протектора 1 в любой конкретной окружной области форма контактной поверхности 1b остается неизменной.

На фиг.5 представлен вид в сечении, на котором показана другая форма протектора 1. В предыдущем варианте осуществления толщина сечения протектора 1 выбиралась таким образом, чтобы она постепенно увеличивалась от кромки Р5 к кромке Р6. Между тем, отличие данного варианта осуществления заключается в том, что толщина сечения от кромки Р5 до кромки Р6 является постоянной.

Как показано на фиг.5, протектор по данному варианту осуществления выполнен таким образом, чтобы он имел следующую толщину сечения в осевом направлении. Толщина H1 у осевого центра Р1 является наибольшей, затем толщина постепенно уменьшается от кромки Р2 к кромке Р3 и далее к кромке Р4. Толщина Н5 у кромки Р5 еще больше, чем толщина Н4 у кромки Р4, а толщина Н6 является постоянной от кромки Р5 к кромке Р6, которая является аксиально-крайней внешней кромкой. То есть, сечение от Р5 к Р6 имеет форму прямой линии.

По данному варианту осуществления толщина протектора 1 от кромки Р5, являющейся кромкой со стороны боковой поверхности S протектора основной канавки М2, расположенной в аксиально-крайней внешней области, до кромки Р6 выполнена таким образом, что она является постоянной. За счет этого, когда он устанавливается на каркас 2 шины с более низким аспектным соотношением, протектор 1 может приклеиваться к клеевой поверхности с оптимальным изгибом от кромки Р5 до кромки Р6 вдоль изогнутой плечевой области каркаса 2 шины, где заметно изменение кривизны. Другими словами, после увеличения внутреннего давления у каркаса 2 шины с более низким аспектным соотношением наблюдается меньшее изменение кривизны клеевой поверхности в плечевой области, расположенной в аксиально-крайней внешней области, чем у каркаса 2 шины с более высоким аспектным соотношением. Поэтому постоянная толщина от кромки Р5 до кромки Р6 создает плавный изгиб от кромки Р5 до кромки Р6 при изготовлении готовой шины путем наложения протектора 1 на каркас 2 шины с более низким аспектным соотношением. Это позволяет предотвратить чрезмерный контакт кромки Р6, являющейся аксиально-крайней внешней кромкой протектора 1, при соприкосновении готовой шины с дорожным покрытием. Таким образом, шина с приклеенным к ней протектором 1 по данному варианту осуществления позволяет регулировать неравномерный износ протектора 1 за счет того, что контактная поверхность 1 равномерно соприкасается с дорожным покрытием.

Протектор 1 в соответствии с каждым из предыдущих вариантов осуществления формовался, например, в вулканизационном устройстве прессовального типа.

Хотя это не показано, у вулканизационного устройства имеется пресс-форма контактной поверхности для формования контактной поверхности 1b протектора и пресс-форма неконтактной поверхности для формования неконтактной поверхности 1а протектора. Сырье для изготовления протектора, которому предварительно придана форма полосок (ленты), может помещаться в формовочное пространство устройства, определяемое двумя пресс-формами, и нагреваться при определенном давлении.

Поверхность пресс-формы для изготовления контактной поверхности имеет рельеф из выступов и углублений, являющийся инверсией рисунка протектора 1. Поэтому после прижатия поверхности протектора к поверхности пресс-формы для изготовления контактной поверхности можно получать протектор 1 с необходимым рисунком протектора. В свою очередь, поверхность пресс-формы для изготовления неконтактной поверхности является плоской поверхностью. Поэтому поверхность материала протектора, обращенная в сторону плоской поверхности, будет иметь форму неконтактной поверхности протектора 1.

Далее будет рассмотрен процесс изготовления готовой шины, в которой протектор 1 с рассмотренной выше толщиной сечения приклеен к каркасу 2 шины. Каркас 2 шины по фиг.1 может быть получен, например, путем удаления части протектора использованной шины при помощи шлифовального станка, который не показан. Хотя это не показано, шлифовальный станок оснащен барабаном, который может удерживать использованную шину, давление внутри которой было увеличено, и шлифовальным кругом, расположенным оппозитно барабану, у которого имеется режущая деталь, способная разрезать часть протектора использованной шины во время ее вращения на барабане. Барабан, имеющий цилиндрическую форму, состоит из множества барабанных сегментов, способных выдвигаться и убираться, и может неподвижно удерживать использованные шины разного размера. Кроме этого, у барабана вдоль внешней окружности имеются фланцы, которые аксиально разнесены между собой на заданное расстояние. Фланцы, соответствующие фланцам колесного обода, прочно закрепляют закраины после увеличения внутреннего давления в использованной шине.

Шлифовальный круг установлен таким образом, что он может приближаться или удаляться, либо аксиально перемещаться вдоль использованной шины, удерживаемой на барабане. Шлифовальный круг приближается к протекторной части вращающейся использованной шины и протекторная часть постепенно удаляется в осевом направлении за счет соприкосновения режущей детали шлифовального круга с протекторной частью. Таким образом, можно получать каркас 2 шины с клеевой поверхностью заданной формы (линией шлифования).

Клеевой слой 3 помещается на клеевую поверхность вдоль окружности каркаса 2 шины, полученной в результате использования вышеуказанного процесса. Клеевой слой 3, который состоит из невулканизированной резины, именуемой прокладочной резиной, формируется путем экструдирования резинового материала равномерной толщины на клеевую поверхность, например, при помощи экструзионно-формовочной машины.

Затем рассмотренный выше протектор 1 наматывается по окружности на клеевую поверхность каркаса 2 шины, на которую был нанесен клеевой слой.

То есть, протектор 1 временно соединяется с каркасом 2 шины при помощи клеевого слоя 3. Затем протектор 1 и каркас 2 шины, временно соединенные друг с другом, помещаются в герметичную камеру, именуемую конвертом.

В конверте расположен клапан, через который может удаляться находящийся внутри него воздух. После этого протектор 1 и каркас 2 шины помещаются внутрь конверта, находящийся внутри воздух удаляется через клапан таким образом, чтобы конверт плотно соприкасался с поверхностями протектора 1 и каркаса 2 шины. Затем протектор 1 и каркас 2 шины, сжатые конвертом, помещаются в варочную установку, именуемую варочной камерой. Внутри варочной установки прокладочная резина, используемая в качестве клеевого слоя между протектором 1 и каркасом 2 шины, прочно склеивает между собой протектор 1 и каркас 2 шины, по мере того как вулканизация продолжается при заданном давлении и температуре в течение определенного периода времени. После этого изготовление готовой шины завершается.

Пример 1

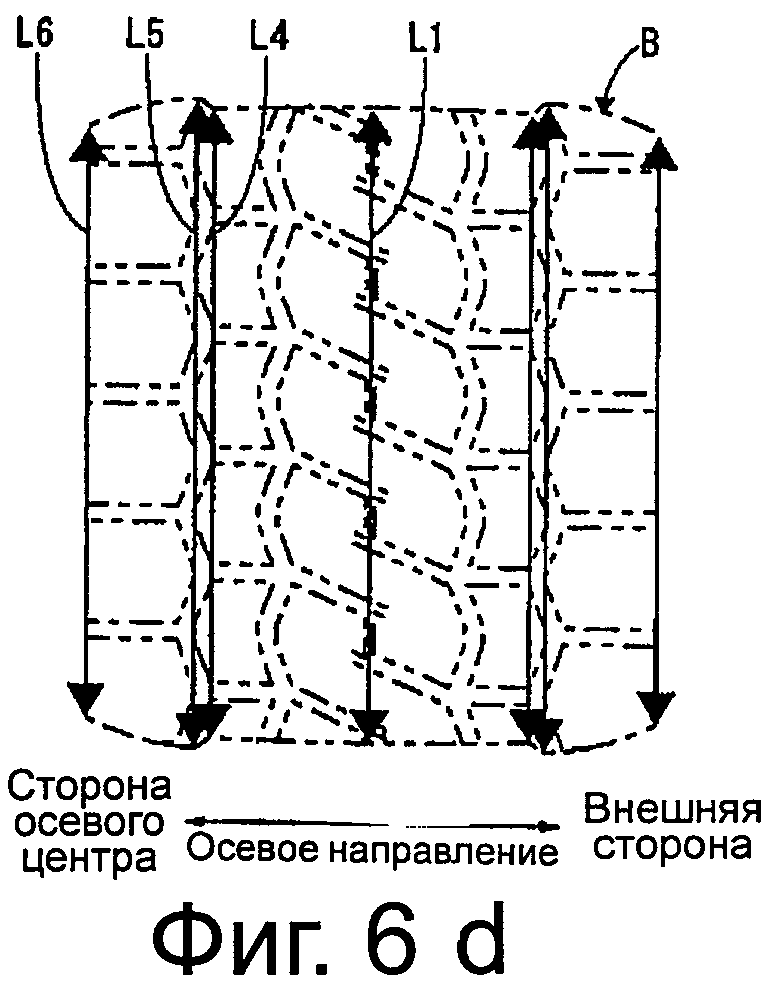

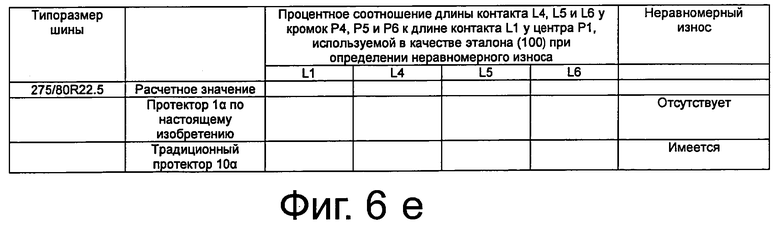

На фиг.6А показана форма сечения вулканизировано-формованного протектора по настоящему изобретению. На фиг.6В показана форма сечения традиционного протектора 10 плоского типа с постоянной толщиной сечения. На фиг.6С показана форма заземляющего контакта готовой шины с установленным на нее протектором 1 по настоящему изобретению. На фиг.6D показана форма заземляющего контакта шины с установленным на нее традиционным протектором 10. На фиг.6Е приведена таблица, в которой показано различие в длине форм заземляющего контакта по фиг.6С и 6D. Следует отметить, что в таблице длины L4-L6 заземляющего контакта у кромок Р4-Р6, соответственно, показаны в процентном соотношении к длине L1 заземляющего контакта у центра Р1 протектора вдоль окружности шины, используемой в качестве эталона (100).

В примере 1 было проведено сравнительное испытание образцов, полученных в результате шлифовальной обработки каркасов 2 использованных шин с типоразмером 275/80R22.5 и помещения протектора 1 по настоящему изобретению на каркас 2 одной из шин, а вулканизировано-формованного протектора 10 на каркас 2 другой из шин.

Как показано на фиг.6А, протектор 1α (1) из примера 1 был сформирован таким образом, что его ширина со стороны неконтактной поверхности 1а составляла 250 мм. Его толщина HI у осевого центра Р1 составляла 18.8 мм, толщина Н4 у кромки Р4 составляла 18.3 мм, толщина Н5 у кромки Р5 составляла 17.8 мм, а толщина Н6 у кромки Р6 составляла 18.3 мм. Толщина сечения от осевого центра Р1 до кромки Р4 постепенно криволинейно уменьшалась. Толщина сечения у кромки Р5 была меньше, чем соответствующая толщина у кромки Р4. Толщина сечения у кромки Р6 была такой же как соответствующая толщина у кромки Р4. А толщина сечения от кромки Р5 до кромки Р6 постепенно линейно увеличивалась.

Как показано на фиг.6В, протектор 10α (10), используемый в качестве сравнительного примера, был выполнен в виде плоской пластины, толщина которой от осевого центра Р1 до кромки Р6 была постоянной и составляла 18.8 мм.

Далее будет рассмотрена шина с приклеенным к ней протектором 1α, выступающая в качестве готовой шины А, и шина с приклеенным к ней протектором 10α, выступающая в качестве готовой шины В.

Из фиг.6С, 6D и 6Е отчетливо видно, что готовая шина А соответствует расчетной форме (длине заземляющего контакта), предусмотренной при ее проектировании. То есть, готовая шина А, имеющая требуемую форму заземляющего контакта, может быть изготовлена путем формования протектора 1α таким образом, чтобы толщина сечения протектора 1α постепенно уменьшалась от осевого центра Р1 к кромке Р4 со стороны осевого центра Р1 основной канавки М2, расположенной в аксиально-крайней внешней области, и постепенно увеличивалась от крайней внешней кромки Р5 основной канавки М2 к ее осевой стороне. Неравномерного износа готовой шины А замечено не было, поскольку контактная поверхность 1b имела требуемую форму, особенно в аксиально-внешней области основной канавки М2, где изменение диаметра является наибольшим после создания давления внутри шины. Поэтому готовая шина А с установленным на нее протектором 1α по настоящему изобретению обладает параметрами, предусмотренными при проектировании шины, и низким сопротивлением качению без неравномерного износа.

В свою очередь, готовая шина В, в целом, имеет тенденцию к увеличению длины заземляющего контакта по сравнению с расчетной длиной, предусмотренной при проектировании шины. В частности, длина L5 заземляющего контакта у кромки Р5 больше длины L1 заземляющего контакта у осевого центра Р1. То есть, как оказалось, готовая шина В с приклеенным к ней протектором 10α имеет неравномерный износ у кромки Р5, а износ по всему протектору шины является неравномерным из-за того, что кромка Р5 локально сильно прижимается к дорожному покрытию. Неравномерный износ подобного типа может увеличивать сопротивление качению, что приводит к потере устойчивости при управлении транспортным средством.

Пример 2

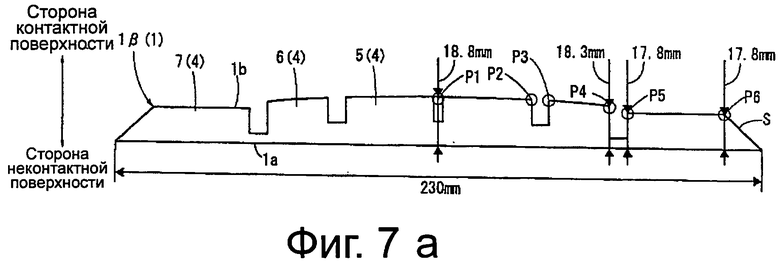

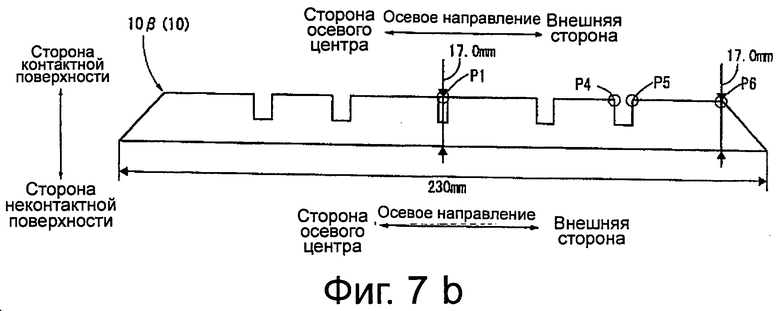

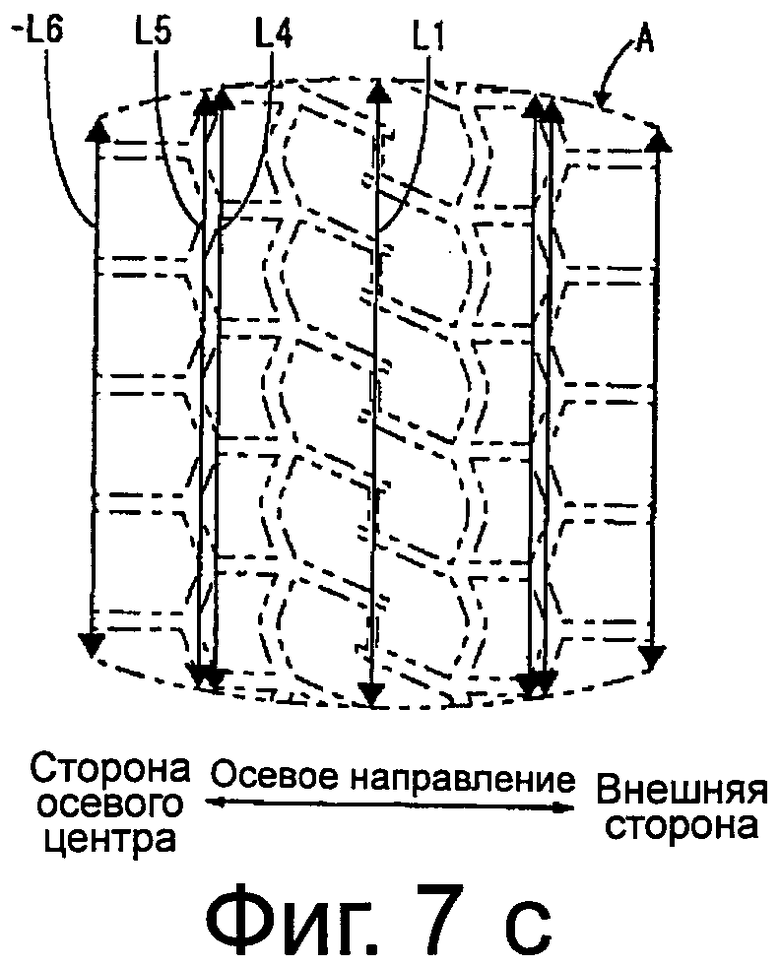

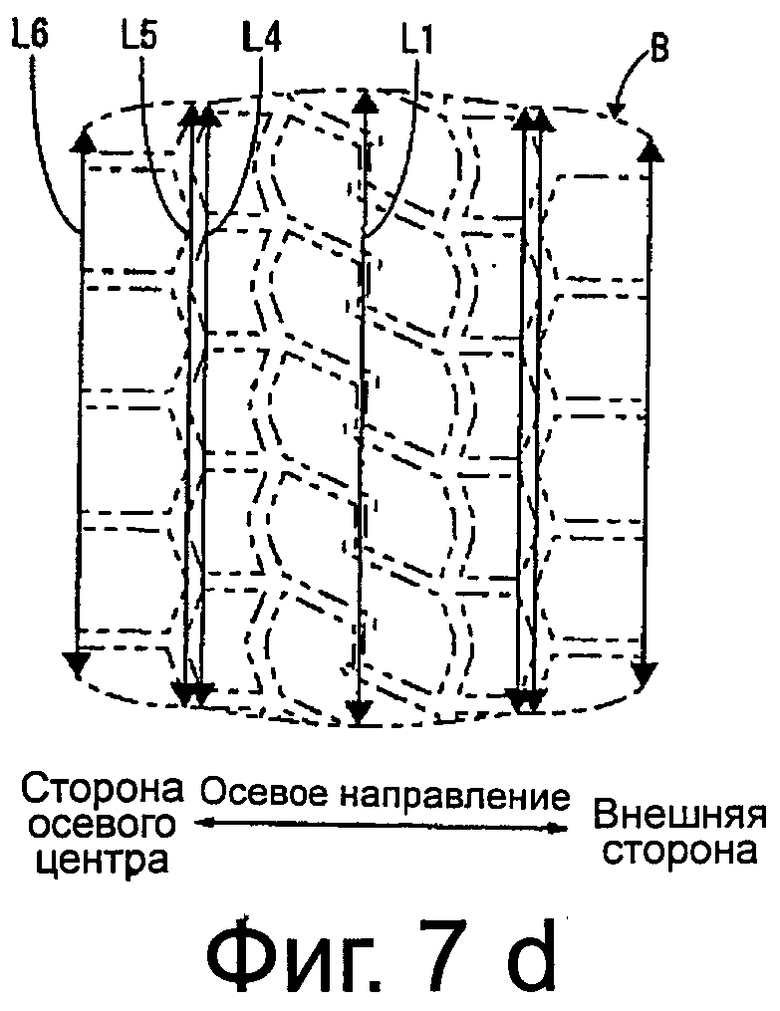

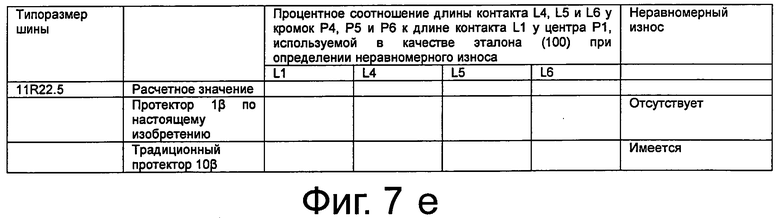

На фиг.7А показана форма сечения вулканизировано-формованного протектора 1 по настоящему изобретению. На фиг.7В показана форма сечения традиционного протектора 10 плоского типа с постоянной толщиной сечения. На фиг.7С показана форма заземляющего контакта готовой шины с установленным на нее протектором 1 по настоящему изобретению. На фиг.7D показана форма заземляющего контакта шины с установленным на нее традиционным протектором 10. На фиг.7Е приведена таблица, в которой показано различие в длине форм заземляющего контакта по фиг.7С и 7D. Следует отметить, что в таблице длины L4-L6 заземляющего контакта у кромок Р4-Р6, соответственно, показаны в процентном соотношении к длине L1 заземляющего контакта у центра Р1 протектора вдоль окружности шины, используемой в качестве эталона (100).

В примере 2 было проведено сравнительное испытание образцов, полученных в результате шлифовальной обработки каркасов 2 использованных шин с типоразмером 11R22.5, отличающимся от типоразмера из примера 1, и помещения протектора 1 по настоящему изобретению на каркас 2 одной из шин, а вулканизировано-формованного протектора 10 на каркас 2 другой из шин.

Как показано на фиг.7А, протектор 1β (1) из примера 2 был сформирован таким образом, что его ширина со стороны неконтактной поверхности 1а составляла 230 мм. Его толщина H1 у центра Р1 протектора составляла 18.8 мм, толщина Н4 у кромки Р4 составляла 18.3 мм, толщина Н5 у кромки Р5 составляла 17.8 мм, а толщина Н6 у кромки Р6 составляла 17.8 мм. Толщина сечения от осевого центра Р1 до кромки Р4 постепенно криволинейно уменьшалась. Толщина сечения у кромки Р5 была меньше, чем соответствующая толщина у кромки Р4. Толщина сечения у кромки Р6 была такой же, как соответствующая толщина у кромки Р4. А толщина сечения от кромки Р5 до кромки Р6 была сделана постоянной.

Как показано на фиг.7В, протектор 10β (10), используемый в качестве сравнительного примера, был образован в виде плоской пластины, толщина которой от осевого центра Р1 до кромки Р6 была постоянной и составляла 18.8 мм.

Далее будет рассмотрена шина с приклеенным к ней протектором 1β, выступающая в качестве готовой шины А, и шина с приклеенным к ней протектором 10β, выступающая в качестве готовой шины В.

Из фиг.7С, 7D и 7Е отчетливо видно, что готовая шина А соответствует расчетной форме (длине заземляющего контакта), предусмотренной при ее проектировании. То есть, готовая шина А, имеющая требуемую форму заземляющего контакта, может быть изготовлена путем формования протектора 1β таким образом, чтобы толщина сечения протектора 1β постепенно уменьшалась от осевого центра Р1 к кромке Р4 со стороны осевого центра основной канавки М2, расположенной в аксиально-крайней внешней области, и оставалась постоянной от внешней кромки Р5 основной канавки М2 к кромке Р6, являющейся ее аксиально-крайней внешней кромкой. Готовая шина А из данного примера, в частности, имеет более высокое аспектное соотношение по сравнению с готовой шиной А из примера 1. Поэтому у готовой шины А из данного примера, толщина которой от внешней кромки Р5 основной канавки М2 до аксиальной стороны оставалась постоянной, неравномерный износ отсутствовал, поскольку контактная поверхность 1b имела требуемую форму в области, расположенной аксиально снаружи основной канавки, где происходит наиболее значительное изменение диаметра после создания давления внутри шины. Поэтому готовая шина А с установленным на ней протектором 1β по настоящему изобретению обладает параметрами, предусмотренными при проектировании шины, и низким сопротивлением качению без неравномерного износа.

В свою очередь, готовая шина В, имеющая более высокое аспектное соотношение чем готовая шина В из примера 1, имеет тенденцию к увеличению длины заземляющего контакта в аксиально-внешней области протектора 10β по сравнению с расчетной длиной, предусмотренной при проектировании шины. В частности, длина L6 заземляющего контакта у кромки Р6 значительно больше расчетной длины. То есть, как оказалось, готовая шина В с приклеенным к ней протектором 10β имела неравномерный износ особенно у кромки Р6, а износ по всему протектору шины был неравномерным из-за того, что плечевые шашки 7 сильно прижимались к дорожному покрытию. Неравномерный износ подобного типа может увеличивать сопротивление качению, что приводит к потере устойчивости при управлении транспортным средством.

Как было рассмотрено выше, неравномерный износ протектора 1 готовой шины можно предотвратить за счет постепенного уменьшения толщины сечения протектора 1β от осевого центра Р1 к кромке Р4 со стороны осевого центра Р1 основной канавки М2, расположенной в аксиально-крайней внешней области, и постепенного увеличения или поддержания ее неизменной от внешней кромки Р5 основной канавки М2 к кромке Р6, являющейся аксиально-крайней внешней кромкой, в зависимости от аспектного соотношения шины. То есть, если аспектное соотношение каркаса шины является низким, толщина Н6 от внешней кромки Р5 основной канавки М2 до кромки Р6, являющейся аксиально-крайней внешней кромкой, постепенно увеличивается. Также, если аспектное соотношение каркаса шины является низким, толщина Н6 от внешней кромки Р5 основной канавки М2 до кромки Р6, являющейся аксиально-крайней внешней кромкой, является постоянной. В этом случае можно предотвратить неравномерный износ протектора 1β.

Кроме этого, толщина Н5 у кромки Р5 может быть больше или равна толщине Н4 у кромки Р4. Это позволяет создать краевой эффект в аксиально внешней области или плечевой области, улучшив тем самым показатели при движении в повороте и устойчивость транспортного средства.

В рассмотренных выше вариантах осуществления отмечалось, что протектор 1 выполнен в виде полоски (ленты). Однако форма протектора 1 не ограничена формой полоски и может иметь кольцевую форму, полученную заранее в результате вулканизационного формования.

Также в предыдущих вариантах осуществления отмечалось, что каркас шины был получен в результате шлифования изношенной протекторной части использованной шины. Между тем, каркас шины может быть новым каркасом, подвергнутым вулканизационному формованию, которому затем придается форма в результате шлифования его короны.

В представленном выше описании изобретение было рассмотрено со ссылкой на конкретные варианты его осуществления. Между тем, объем настоящего изобретения не ограничен подобными вариантами его осуществления. Специалисту в данной области будет очевидно, что изобретение допускает различные модификации и изменения, не выходящие за объем и суть изобретения в широком понимании. Из объема прилагаемой формулы изобретения также очевидно, что подобные модификации входят в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зимняя шина | 2014 |

|

RU2672537C1 |

| ШИНА С УСОВЕРШЕНСТВОВАННЫМИ БОРТАМИ | 2009 |

|

RU2472637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2457948C2 |

| ШИНА С УСОВЕРШЕНСТВОВАННЫМИ БОРТАМИ | 2009 |

|

RU2472636C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2523539C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2508207C2 |

| Пневматическая шина | 2016 |

|

RU2703003C2 |

| Шина для мотоцикла | 2013 |

|

RU2619881C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2009 |

|

RU2431574C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2011 |

|

RU2537058C2 |

Изобретение относится к автомобильной промышленности. Каркас шины, являющийся основанием шины, и вулканизированный протектор, который приклеивается к каркасу шины, формуются по отдельности и соединяются друг с другом, образуя шину. У протектора, в его поперечном (осевом) направлении, имеется множество канавок, проходящих в его продольном (окружном) направлении. Толщина протектора в поперечном сечении постепенно уменьшается от экватора к кромке со стороны экватора крайней внешней канавки, расположенной в аксиально-крайней внешней области, и постепенно увеличивается от внешней кромки крайней внешней канавки наружу в осевом направлении. Технический результат - возможность регулирования неравномерный износ протектора. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Вулканизированный протектор, в поперечном направлении которого расположено множество канавок, проходящих в продольном направлении,

в котором толщина протектора в поперечном сечении постепенно уменьшается от экватора к кромке со стороны экватора крайней внешней канавки, расположенной в крайней внешней области в поперечном направлении, и постепенно увеличивается от внешней кромки крайней внешней канавки наружу в поперечном направлении.

2. Протектор по п.1, в котором толщина протектора в поперечном сечении у крайней внешней стороны меньше, чем толщина сечения у экватора.

3. Протектор по п.1 или 2, в котором толщина протектора в поперечном сечении у кромки со стороны экватора крайней внешней канавки равна толщине протектора у крайней внешней стороны протектора.

4. Вулканизированный протектор, в поперечном направлении которого расположено множество канавок, проходящих в продольном направлении,

в котором толщина протектора в поперечном сечении постепенно уменьшается от экватора к кромке со стороны экватора крайней внешней канавки, расположенной в крайней внешней области в поперечном направлении, и является постоянной от внешней кромки крайней внешней канавки наружу в поперечном направлении.

5. Протектор по п.4, в котором толщина протектора в поперечном сечении у крайней внешней стороны меньше, чем толщина сечения у экватора.

6. Протектор по п.4 или 5, в котором толщина протектора в поперечном сечении у кромки со стороны экватора крайней внешней канавки равна толщине протектора у крайней внешней стороны протектора.

| JP 2005112010 A, 28.04.2005 | |||

| JP 2008254596 A, 23.10.2008 | |||

| Челюстной захват для загрузки железнодорожных полувагонов | 1974 |

|

SU516608A1 |

Авторы

Даты

2015-01-20—Публикация

2012-07-11—Подача