Группа изобретений относится к фильтрующему элементу и способу его изготовления и может быть использована при изготовлении сменных фильтрующих модулей, предназначенных для фильтрации жидкостей под давлением.

В уровне техники известен способ изготовления фильтра для воды по патенту US 4859386 (МПК B01D 39/20, C02F 1/00, C02F 1/28, B32B 1/10; опубл. 22.08.1989 г.), выбранный нами в качестве прототипа для заявляемого способа. Представленный фильтр, как и большинство известных конструкций таких фильтров, состоит из полого полипропиленового цилиндра и пористого углеродного материала (карбон-блок), расположенного вокруг указанного цилиндра, нетканого материала, обмотанного вокруг карбон-блока и пластиковой сетки, обмотанной вокруг нетканого материала, а также нижней крышки без отверстий и верхней крышки в виде фланца с отверстием по оси для выхода отфильтрованной жидкости, расположенных на торцевых сторонах карбон-блока. В уровне техники известно, например, международная публикация WO/2004/094036 (МПК B01D 19/00, B01D 35/30, C02F 1/28, C02F 1/44; опубл. 04.11.2004 г.), что фиксация нетканых материалов на поверхности пористых углеродных материалов обычно осуществляется с помощью пластиковой сетки, которая устанавливается поверх нетканых материалов. При сборке фильтра для воды по патенту US 4859386 фиксацию нетканого материала на поверхности карбон-блока осуществляют с помощью пластиковой сетки. Способ изготовления фильтра для воды по патенту US 4859386 не может гарантировать качественную фильтрацию. Нетканый материал, как и в большинстве известных способов сборки фильтров для воды, обмотан вокруг карбон-блока в несколько слоев и зафиксирован на поверхности карбон-блока с помощью пластиковой сетки. В результате монтажа такого фильтра пластиковая сетка может быть повреждена, что приведет к отсутствию фиксации нетканого материала на поверхности карбон-блока и в месте соединения по меньшей мере верхнего фланца и торцевой стороны карбон-блока обеспечит проникновение фильтруемой жидкости в поток отфильтрованной жидкости.

Негативным результатом такого способа изготовления фильтра для воды является частично не покрытая площадь карбон-блока нетканым материалом в месте соединения торцевых сторон с нижним и верхним фланцами, что может привести к ухудшению фильтрации и повреждению нетканого материала. Установка верхнего фланца достигается за счет резьбового соединения, расположенного на этом фланце и на полипропиленовом цилиндре. Такая конструкция не гарантирует герметичное соединение между крышкой и карбон-блоком, и, кроме того, использование резьбового соединения может привести к повреждению хрупкого карбон-блока. Еще одним недостатком фильтра для воды по патенту US 4859386 является продолжительность сборки.

В уровне техники известен патент US 6,368,504 (МПК B01D 39/20, B01D 39/16, опубл. 09.04.2002), выбранный нами в качестве прототипа для заявляемого фильтрующего элемента. Фильтрующий элемент включает в себя пористый углеродный материал, два фланца, установленные на торцевых сторонах фильтрующего элемента, нетканый материал, обмотанный вокруг указанного пористого углеродного материала, и пластиковую сетку, предназначенную для удержания нетканого материала на пористом углеродном материале. Недостатком фильтрующего элемента по патенту US 6368504 является недостаточное обеспечение фиксации по меньшей мере части нетканого материала на торцевой стороне фильтрующего элемента, что может привести к понижению качества фильтрации, т.к. фильтруемая жидкость может протекать мимо нетканого материала.

Технической задачей заявляемой группы изобретений является создание фильтрующего элемента, отличающегося повышенной герметичностью в местах соединения используемых материалов и сокращение времени на сборку фильтрующего элемента.

Технический результат, получаемый от использования заявляемой группы изобретений, заключается в повышении качества фильтрации за счет улучшения удерживающей способности фильтрующего элемента и повышение технологичности сборки фильтрующего элемента.

Указанный эффект достигается тем, что способ изготовления пористого композиционного фильтрующего элемента включает формирование по меньшей мере одного слоя нетканого материала путем обмотки его вокруг пористого углеродного материала и последующую установку нижнего и верхнего фланцев на торцевые стороны этого пористого углеродного материала, где по меньшей мере один слой нетканого материала формируют вокруг пористого углеродного материала путем нахлесточного соединения этого нетканого материала и в месте перехлеста слоя осуществляют тепловую обработку с формированием по меньшей мере одного шва по всей длине нетканого материала, превышающей длину пористого углеродного материала, где по меньшей мере выступающие части нетканого материала с торцевых сторон обрабатывают клеевой композицией на основе полимеров и фиксируют на торцевых сторонах пористого углеродного материала нижним и верхним фланцами с образованием композитной водонепроницаемой области, причем тепловую обработку осуществляют предпочтительно с помощью промышленного фена или ролика при температуре 100-130°C и продолжительности обработки 5-15 с, где в качестве нетканого материала предпочтительно используют материалы на основе волокнообразующих полимеров, например, спанбонд или мелтблаун, где в качестве клеевой композиции на основе полимеров предпочтительно используют сополимер этилена с винилацетатом или сополимер этилена с акриловой кислотой.

Указанный эффект также достигается за счет того, что фильтрующий элемент состоит из пористого углеродного материала и по меньшей мере одного слоя нетканого материала, нижнего и верхнего фланцев, установленных на торцевых сторонах пористого углеродного материала, где пористый углеродный материал имеет композитную водонепроницаемую область на по меньшей мере части каждой из торцевых сторон, выполненных из пористого углеродного материала, клеевой композиции на основе полимеров и нетканого материала, содержащего по меньшей мере один шов, сформированный по всей длине нетканого материала, где нижний и верхний фланцы расположены на указанных торцевых сторонах пористого углеродного материала.

Предлагаемый способ изготовления пористого композиционного фильтрующего элемента отличается от прототипа тем, что фиксацию нетканого материала осуществляют в две стадии, при этом длину нетканого материала выбирают больше длины L пористого углеродного материала, но при этом длина выступающей части не должна быть больше толщины D слоя пористого углеродного материала, где сначала пористый углеродный материал обматывают нетканым материалом путем нахлесточного соединения этого материала и в месте перехлеста осуществляют тепловую обработку с целью создания единого оберточного рукава, а затем выступающие части нетканого материала с торцевых сторон обрабатывают клеевой композицией на основе полимеров, предпочтительно сополимером этилена с винилацетатом и фиксируют на пористом углеродном материале нижним и верхним фланцами с торцевых сторон под давлением, допустимым для пористого углеродного материала. В результате оказалось, что нетканый материал после его обработки сополимером этилена с винилацетатом отличается высокими адгезионными свойствами по отношению к пористому углеродному материалу и в месте тепловой обработки идеально взаимодействует с пористым углеродным материалом. Таким образом, нетканый материал размягчается и в ходе дальнейшей его фиксации на поверхности торцевых сторон он проникает в поры пористого углеродного материала, образуя композитную водонепроницаемую область. Изготовление пористого композиционного фильтрующего элемента в соответствии с заявляемым изобретением обеспечивает надежную фиксацию нетканого материала на поверхности пористого углеродного материала и, как дополнительный эффект, дает возможность не использовать пластиковую сетку, тем самым повышая технологичность сборки фильтрующего элемента.

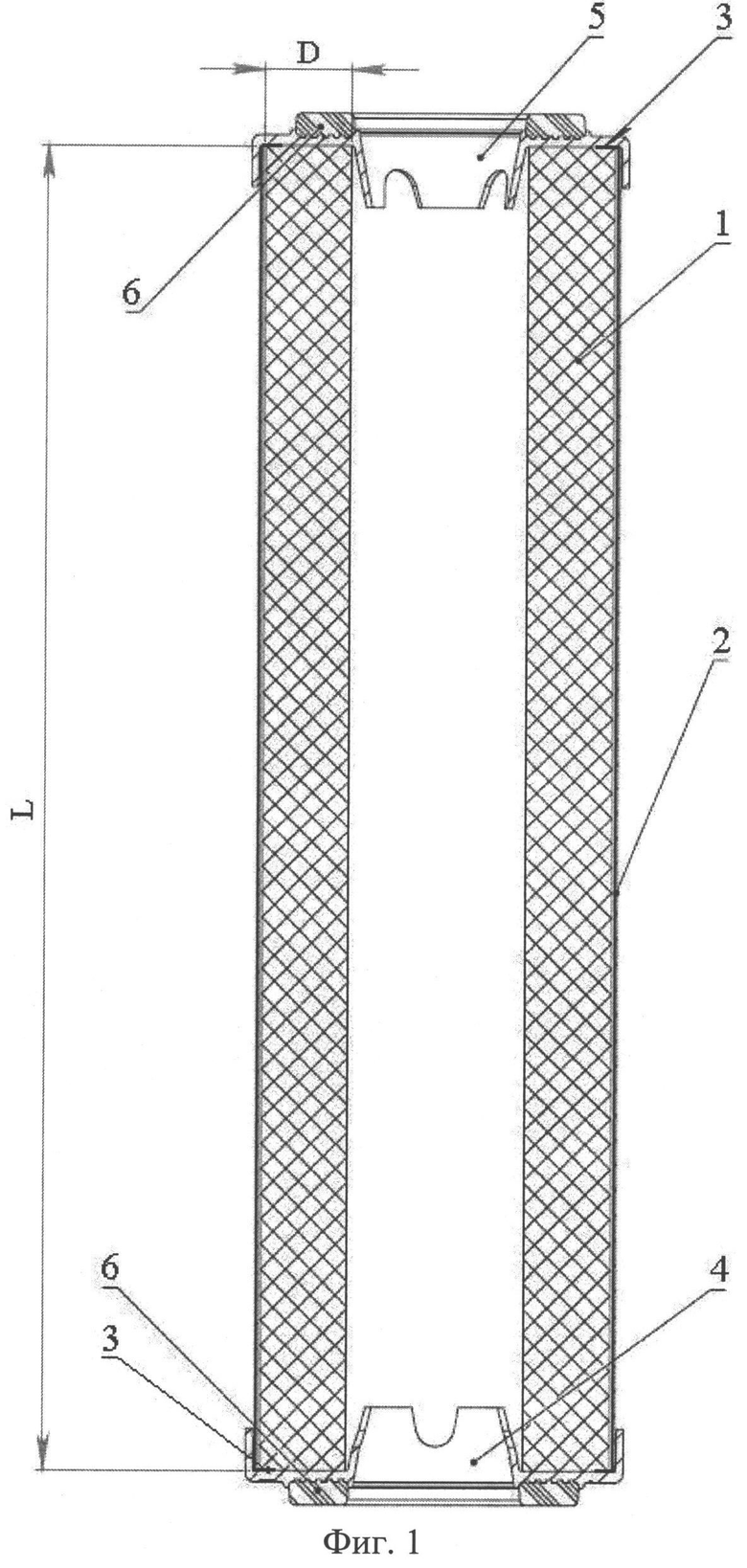

На фиг.1 представлен фильтрующий элемент в поперечном разрезе с упрочненной водонепроницаемой областью на по меньшей мере части каждой из торцевых сторон.

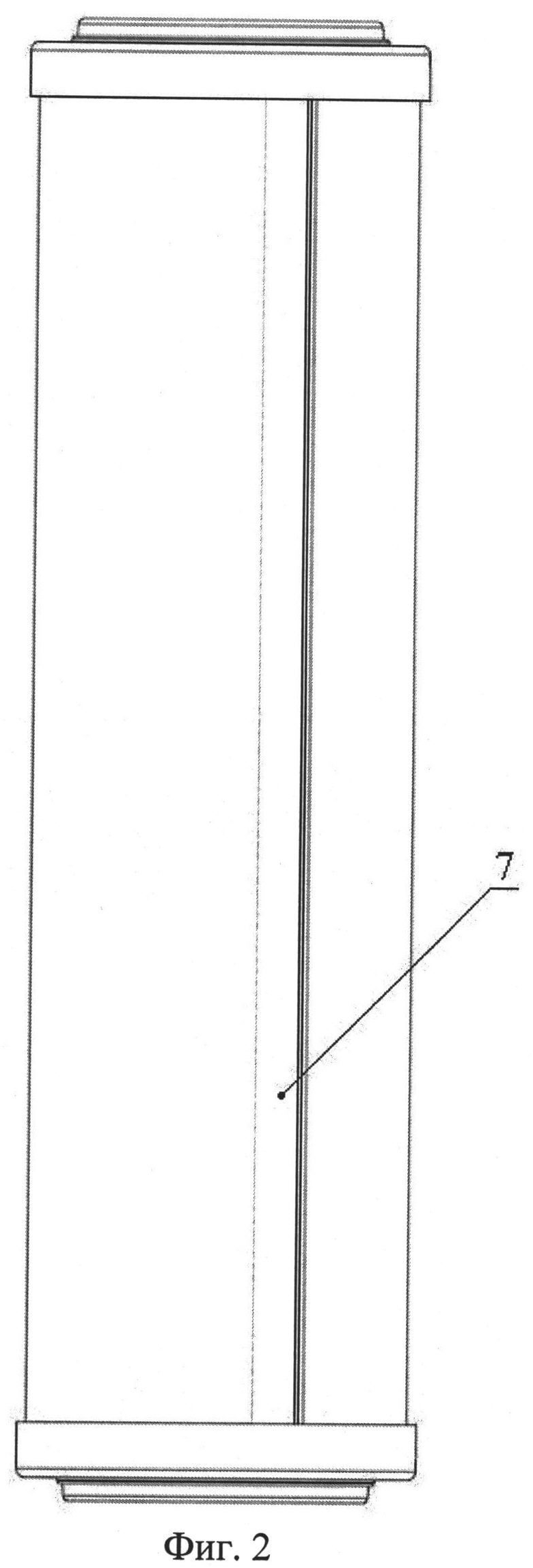

На фиг.2 представлен общий вид фильтрующего элемента с по меньшей мере одним швом по длине фильтрующего модуля.

Способ изготовления пористого композиционного фильтрующего элемента заключается в следующем. В качестве пористого углеродного материала 1 (фиг.1) используют, например, пористый фильтрующий элемент, изготовленный по патенту РФ №2282494 (Еруков Н.В. и др.). Пористый углеродный материал 1 имеет заданную форму и размеры с внутренним и внешним диаметром, где расстояние D (фиг.1) есть толщина стенки пористого углеродного материала 1, а расстояние L (фиг.1) есть длина пористого углеродного материала 1. Следует отметить, что настоящее изобретение не ограничивается выбором указанного пористого углеродного элемента и распространяется на все пористые углеродные материалы, используемые для фильтрации жидких сред. После выбора пористого углеродного материала на его внешней поверхности формируют слой из нетканого материала 2 (фиг.1) преимущественно на основе волокнообразующих полимеров, например, из спанбонда марки НЕОТЕКС ТУ2282-002-72716572-2008 или мелтблауна. Основное назначение нетканого материала в составе фильтрующего элемента - улавливание твердых частиц из фильтруемой жидкости, с целью продления срока службы пористого углеродного материала. Поэтому толщину или количество намотанных слоев определяют в зависимости от выбранного нетканого материала, но слой нетканого материала формируют вокруг пористого углеродного материала путем нахлесточного соединения этого нетканого материала с по меньшей мере образованием одного слоя из нетканого материала. Следующим шагом изготовления пористого композиционного фильтрующего элемента является тепловая обработка образованного слоя из нетканого материала. Тепловую обработку осуществляют предпочтительно с помощью промышленного фена при температуре 120°C и продолжительности обработки 10 с или горячим роликом, который прокатывают вдоль оси пористого углеродного материала, или горячим ножом с размером, равным длине нетканого материала, и прикладываемым, например, к спанбонду в течение указанного времени, или горячей струной (пруток толщиной 1-3 мм), который прикладывают к спанбонду в течение указанного времени. В результате получается пористый углеродный материал, обтянутый рукавом из нетканого материала, где выступающие части 3 (фиг.1) нетканого материла с торцевых сторон (в соответствии с заявляемым изобретением допускаются неровные края нетканого материала) пористого углеродного материала обрабатывают, например, сополимером этилена с винилацетатом марки Escorene Ultra 53019СС (ExxonMobil) и фиксируют на торцевых сторонах пористого прессованного углеродного материала нижним 4 и верхним 5 фланцами, изготовленными, например, из полиэтилена марки ПЭ2НТ22-12 ТУ2243-176-00203335-2007. При этом получается, что размягченный нетканый материал совершенно не образует складок с торцевых сторон и полностью проникает в пористый углеродный материал с образованием композитного водонепроницаемого слоя на по меньшей мере части каждой из торцевых сторон пористого углеродного материала.

Заявляемый фильтрующий элемент, представленный на фиг.1, состоит из пористого углеродного материала 1, полностью закрытого нетканым материалом 2, который имеет по меньшей мере один шов 7 (фиг.2), и двух слоев 3 (фиг.1), характеризующихся как композитные, а также нижнего 4 и верхнего 5 фланцев, расположенных на торцевых сторонах указанного пористого углеродного материала 1, и кольцеобразных уплотнительных элементов 6, вставляемых в нижний 4 и верхний 5 фланцы (фиг.1). Эти уплотнительные элементы 6 необходимы при монтаже готового фильтрующего элемента, и в частном случае уплотнительные элементы 6 (фиг.1) могут быть отлиты за одно целое с нижним 4 или верхним 5 фланцем (на фиг. не показано). Заявляемый фильтрующий элемент работает следующим образом. Фильтруемая жидкая среда подается под давлением на внешнюю поверхность фильтрующего элемента и равномерно проникает сначала через нетканый материал 2, а затем через пористый фильтрующий элемент 1 и попадает во внутреннюю цилиндрическую часть фильтрующего элемента, откуда по ходу течения жидкости подается на дальнейшую стадию очистки жидкости или непосредственно потребителю. Благодаря тому, что фильтрующий элемент выполнен в соответствии с заявляемым изобретением, фильтруемая жидкая среда всегда сначала проходит через по меньшей мере один слой нетканого материала и только затем через пористый фильтрующий элемент. Наличие упрочненного водонепроницаемого слоя на каждой из торцевых сторон фильтрующего элемента обеспечивает повышение качества фильтрации за счет удержания взвешенных частиц на поверхности нетканого материала.

Заявляемый фильтрующий элемент может быть использован в фильтрах и фильтрационных системах, предназначенных для очистки жидкостей, в том числе сильнозагрязненной воды от коллоидных частиц, тяжелых металлов, органических примесей, хлора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2012 |

|

RU2593635C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2674131C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ | 2017 |

|

RU2744253C2 |

| МОДУЛЬНЫЕ ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ ДЛЯ ПРИМЕНЕНИЯ В КАРТРИДЖЕ С ФИЛЬТРОМ В ФИЛЬТРЕ | 2011 |

|

RU2561993C2 |

| БЕЗМЕМБРАННЫЙ ФИЛЬТР И/ИЛИ НЕРАЗЪЕМНАЯ РАМКА ДЛЯ ФИЛЬТРА | 2010 |

|

RU2537619C2 |

| ФИЛЬТРУЮЩИЕ МАТЕРИАЛЫ, ЭЛЕМЕНТЫ И СПОСОБЫ | 2017 |

|

RU2737910C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2012 |

|

RU2521378C2 |

| ФИЛЬТР ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИИЯ | 2000 |

|

RU2240856C2 |

| Фильтрующий материал и средство индивидуальной защиты на его основе | 2020 |

|

RU2782467C2 |

| ФИЛЬТРУЮЩИЙ МОДУЛЬ | 2016 |

|

RU2625113C1 |

Группа изобретений относится к оборудованию, предназначенному для фильтрации жидкостей под давлением. Способ изготовления фильтрующего элемента включает формирование слоя или слоёв нетканого материала на пористым углеродном материале с последующей установкой нижнего и верхнего фланцев на торцевые стороны углеродного материала. Слой нетканого материала формируют вокруг пористого углеродного материала путем нахлесточного соединения нетканого материала и осуществления в месте перехлеста слоя тепловой обработки, обеспечивающей формирование шва по всей длине нетканого материала, которая превышает длину пористого углеродного материала. Выступающие части нетканого материала с торцевых сторон обрабатывают клеевой композицией на основе полимеров. Затем эти части фиксируют на торцевых сторонах пористого углеродного материала нижним и верхним фланцами. Изготовленный фильтрующий элемент состоит из пористого углеродного материала, покрытого нетканым материалом, и имеет композитную водонепроницаемую область с торцевых сторон пористого углеродного материала. Технический результат заключается в повышении качества фильтрации за счет повышения удерживающей способности фильтрующего элемента, а также обеспечении технологичности сборки фильтрующего элемента. 2 н. и 3 з.п. ф-лы, 2 ил.

1. Способ изготовления пористого композиционного фильтрующего элемента, включающий формирование по меньшей мере одного слоя нетканого материала путем обмотки его вокруг пористого углеродного материала и последующую установку нижнего и верхнего фланцев на торцевые стороны этого пористого углеродного, отличающийся тем, что по меньшей мере один слой нетканого материала формируют вокруг пористого углеродного материала путем нахлесточного соединения этого нетканого материала и в месте перехлеста слоя осуществляют тепловую обработку с формированием по меньшей мере одного шва по всей длине нетканого материала, превышающей длину пористого углеродного материала, где по меньшей мере выступающие части нетканого материала с торцевых сторон обрабатывают клеевой композицией на основе полимеров и фиксируют на торцевых сторонах пористого углеродного материала нижним и верхним фланцами с образованием композитной водонепроницаемой области.

2. Способ по п.1, отличающийся тем, что тепловую обработку осуществляют с помощью промышленного фена или ролика при температуре 100-130°С и продолжительности обработки 5-15 с.

3. Способ по п.1, отличающийся тем, что в качестве нетканого материала используют материалы на основе волокнообразующих полимеров, например, спанбонд или мелтблаун.

4. Способ по п.1, отличающийся тем, что в качестве клеевой композиции на основе полимеров используют сополимер этилена с винилацетатом или сополимер этилена с акриловой кислотой.

5. Фильтрующий элемент, состоящий из пористого углеродного материала и по меньшей мере одного слоя нетканого материала, нижнего и верхнего фланцев, установленных на торцевых сторонах пористого углеродного материала, отличающийся тем, что пористый углеродный материал имеет композитную водонепроницаемую область на по меньшей мере части каждой из торцевых сторон, выполненных из пористого углеродного материала, клеевой композиции на основе полимеров и нетканого материала, содержащего по меньшей мере один шов, сформированный по всей длине нетканого материала, где нижний и верхний фланцы расположены на указанных торцевых сторонах пористого углеродного материала.

Авторы

Даты

2015-02-10—Публикация

2013-10-07—Подача