Изобретение относится к автоматическому управлению колонной окончательной очистки (КОО) брагоректификационной установки (БРУ) непрерывного действия спиртового производства или иных производств.

КОО - это полная ректификационная колонна, которая может работать в двух вариантах: 1 - работа в режиме эпюрации с целью выделения остатков головных и концевых (типа метанола) примесей; 2 - в режиме повторной ректификации для освобождения ректификата от верхних промежуточных примесей (пропанола и ряда эфиров) и уменьшения содержания головных и концевых примесей за счет пастеризации [см. стр.196-202 в книге: Цыганков П.С., Цыганков С.П. Руководство по ректификации спирта. - М.: Пищепромиздат, 2001. - 400 с.]. Питание КОО в обоих режимах осуществляется ректификованным спиртом, отобранным с одной из тарелок зоны пастеризации спиртовой колонны. Способы автоматического управления дефлегматором и конденсатором КОО в указанных режимах идентичны, поэтому рассматриваются особенности управления колонной, работающей в режиме эпюрации.

Известен и широко применяется в производствах пищевого этилового спирта способ автоматического управления колоннами брагоректификационной установки, в том числе и КОО [см. стр.440-452 в книге: Стабников В.Н. Перегонка и ректификация этилового спирта. - М.: Пищевая промышленность, 1969. - 456 с.], заключающийся в регулировании температуры отходящей из дефлегматора колонн охлаждающей воды изменением ее расхода на входе в конденсатор и дефлегматор, регулировании давления в нижней части колонн подачей греющего пара.

Недостатком данного способа автоматического управления для колонны окончательной очистки является то, что регулирование температуры отходящей воды из дефлегматора колонны не обеспечивает стабильного режима его работы, что может приводить к нарушению процесса ректификации в колонне и, следовательно, к снижению качества спирта и увеличению удельных затрат тепловой энергии. При этом поток головной фракции из конденсатора имеет незначительную концентрацию вредных примесей. Температура конденсата на выходе из дефлегматора, который подается на верхние тарелки колонны в виде флегмы, может изменяться в широком диапазоне, что способствует возникновению колебательных явлений в массообменных процессах на тарелках колонны. Причиной значительных изменений температуры конденсата на выходе дефлегматора является то, что в известном способе объект управления по каналу управления: вход - расход охлаждающей воды в конденсатор и дефлегматор, выход - температура отходящей воды из дефлегматора, обладает большой инерционностью, существенным транспортным запаздыванием, а управляющее воздействие имеет переменные во времени характеристики, поскольку в качестве охлаждающей воды применяется, как правило, вода из рек, прудов или водооборотных систем, которая имеет широкий диапазон колебаний температуры как сезонный, так и суточный. Кроме того, величина выходного параметра объекта управления «температура отходящей из дефлегматора воды» зависит от нагрузки колонны, степени загрязнения поверхностей теплообмена дефлегматора и не является достаточной, в целях управления, оценкой состояния массообменных процессов в дефлегматоре колонны по указанным выше причинам.

Наиболее близким по технической сущности к заявленному решению является способ автоматического управления колонной окончательной очистки [см. стр.203 в книге: Мандельштейн М.Л. Автоматические системы управления технологическим процессом брагоректификации. - М.: Пищевая промышленность, 1975. - 238 с], в котором регулируют давление низа колонны изменением расхода греющего пара, подаваемого через кипятильник, подачу воды в дефлегматор через конденсатор колонны регулируют в зависимости от разности заданного и текущего давления верха колонны, а питание самотеком подается на верхнюю тарелку отгонной части колонны из зоны пастеризации спиртовой колонны.

Недостатком данного способа автоматического управления является одновременное регулирование давления низа и верха колонны, которое приводит к возникновению колебательных явлений в массообменных процессах колонны, повышенному расходу греющего пара и снижению качества спирта.

Технический результат, достигаемый при реализации предлагаемого способа автоматического управления колонной окончательной очистки БРУ, заключается в улучшении качества получаемого спирта и снижении удельных затрат греющего пара.

Указанный технический результат достигается тем, что в способе автоматического управления колонной окончательной очистки брагоректификационной установки, заключающемся в регулировании давления в ее нижней части подачей греющего пара, расхода охлаждающей воды, поступающей в дефлегматор колонны окончательной очистки, причем согласно изобретению расход охлаждающей воды в дефлегматор колонны окончательной очистки регулируют в функции от разности заданного и текущего значений температуры конденсата на выходе из дефлегматора колонны окончательной очистки.

В предлагаемом способе автоматического управления выходной параметр объекта управления «температура конденсата на выходе дефлегматора колонны окончательной очистки» обладает меньшими, чем в прототипе, инерционностью и транспортным запаздыванием, однозначно и достаточно точно, для целей управления, определяет состояние массообменных процессов в дефлегматоре колонны окончательной очистки и позволяет эффективно управлять составом паровой фазы в дефлегматоре и конденсаторе колонны, что, в свою очередь, способствует получению на выходе конденсатора потока жидкой фазы с более высоким содержанием вредных примесей этилового спирта. Кроме того, конденсат с постоянной температурой, подаваемый из дефлегматора на верхние тарелки колонны в составе флегмы, обеспечивает стабильность массообменных процессов на тарелках и повышение эффективности колонны.

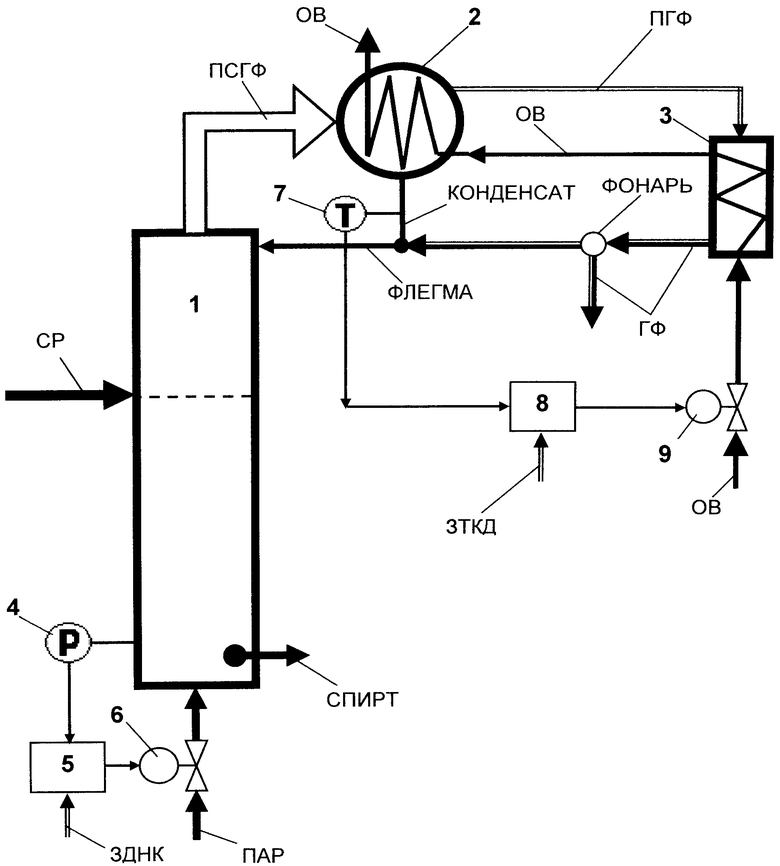

На чертеже для реализации предложенного способа автоматического управления представлен узел колонны окончательной очистки с совмещенной функциональной схемой системы автоматического управления в составе БРУ.

Узел состоит из колонны окончательной очистки 1, дефлегматора 2, конденсатора 3. Приняты обозначения: ЗДНК - задание на давление низа колонны, ЗТКД - задание на температуру конденсата на выходе дефлегматора, ГФ - головная фракция спирта (жидкость), ПСГФ - пары спирта с головной фракцией, ОВ - охлаждающая вода, CP - спирт ректификованный из спиртовой колонны БРУ.

Колонна окончательной очистки снабжена датчиком давления 4, установленным в нижней части колонны и связанным с регулятором 5, который воздействует на исполнительный механизм 6 на линии подачи греющего пара в колонну, датчиком 7 температуры конденсата, установленным на трубопроводе, отводящем конденсат из дефлегматора, и связанным с регулятором 8, воздействующим на исполнительный механизм 9 на линии подачи охлаждающей воды в дефлегматор. Регулятор 8 изменяет расход охлаждающей воды, подаваемой в дефлегматор колонны, с помощью исполнительного механизма 9 в функции от разности заданной и текущей температур конденсата на выходе из дефлегматора, измеряемой датчиком температуры 7.

Подачу материальных потоков осуществляют следующим образом: греющий пар подают из котельной в коллектор, давление в котором поддерживают на заданном уровне регулятором, и направляют в кипятильник колонны окончательной очистки, охлаждающую воду подают под заданным давлением в конденсатор и дефлегматор колонны. Поток ректификованного спирта на дополнительную очистку подают из зоны пастеризации спиртовой колонны по трубопроводу на питательную тарелку КОО. Из конденсатора через фонарь выводят ГФ, избыток которой возвращают в колонну. Конденсат из дефлегматора, освобожденный в значительной степени от компонентов вредных примесей спирта, в полном объеме поступает на верхнюю тарелку КОО. Спирт, дополнительно очищенный от вредных примесей, отбирают из низа КОО через перелив.

Автоматическое управление колонной окончательной очистки, в соответствии с заявленным способом, осуществляют следующим образом.

Регулятор 5 управляет с помощью исполнительного механизма 6 расходом греющего пара, поступающего в колонну, в зависимости от разности ЗДНК и давления в нижней части колонны, измеренного датчиком 4. Тепловой режим дефлегматора 2 и конденсатора 3 управляется регулятором 8, который, изменяя расход охлаждающей воды с помощью исполнительного механизма 9, поддерживает температуру конденсата на выходе дефлегматора колонны окончательной очистки, измеряемую датчиком 7, в соответствии с заданным значением ЗТКД. Необходимо отметить, что задание регулятору температуры конденсата на выходе из дефлегматора устанавливают из условия максимального содержания вредных примесей спирта в паровой фазе, поступающей в конденсатор 3, с целью дальнейшего их вывода в жидком виде из конденсатора.

Для удаления в значительной степени из конденсата на выходе дефлегматора колонны окончательной очистки вредных примесей достаточно с высокой точностью автоматически стабилизировать температуру этого потока подачей охлаждающей воды. Задание ЗТКД регулятору 8 на температуру конденсата на выходе из дефлегматора колонны может находиться, например, в диапазоне от 74 до 76оС, что обеспечивает переход в конденсатор 3 компонентов вредных примесей в составе паровой фазы. Более точно пределы диапазона заданий на температуру можно определить по результатам анализа состава примесей спирта, получаемого из конкретного вида сырья. При этом в дефлегматоре колонны устанавливается стационарный массообменный процесс между жидкой и паровой фазой. Компоненты вредных примесей в верхней части колонны, как более летучие вещества по сравнению с этиловым спиртом, переходят в паровую фазу в виде азеотропных смесей с водой и другими компонентами или непосредственно в виде паров. В дефлегматоре 2 осуществляется частичная конденсация паров компонентов, основой которых является этиловый спирт и вода. Затем оставшийся паровой поток, содержащий значительную долю вредных примесей ГФ, поступает в конденсатор 3, в котором охлаждается до жидкого состояния, и компоненты вредных примесей этилового спирта в составе жидкости могут быть удалены через фонарь. Из дефлегматора 2 поток конденсата, содержащий уже существенно меньшее количество вредных примесей, возвращается в составе потока флегмы на верхнюю тарелку колонны. Существующие способы автоматического управления колонной окончательной очистки, основанные на регулировании температуры отходящей воды из дефлегматора или давления верха колонны окончательной очистки, не обеспечивают стабильность массообменных процессов в колонне, что снижает качество спирта и вызывает увеличение удельного расхода греющего пара. Повышение качества спирта в предлагаемом способе автоматического управления колонной окончательной очистки достигается за счет увеличения точности стабилизации температуры конденсата на выходе из дефлегматора колонны окончательной очистки, что обеспечивает более интенсивное извлечение вредных примесей этилового спирта в конденсаторе и их удаление из процесса через фонарь. Этими мерами обеспечивается также улучшение физико-химических и органолептических свойств спирта, что соответствует повышению его качества. Регулирование температуры конденсата на выходе дефлегматора колонны окончательной очистки в заданных пределах повышает точность поддержания технологического режима колонны и снижает в ней удельный расход греющего пара.

Изобретение относится к автоматическому управлению колонной окончательной очистки брагоректификационной установки непрерывного действия спиртового производства или иных производств. Согласно изобретению способ предусматривает регулирование давления в нижней части колонны окончательной очистки подачей греющего пара, расхода охлаждающей воды, поступающей в дефлегматор колонны окончательной очистки, при этом расход охлаждающей воды в дефлегматор колонны окончательной очистки регулируют в функции от разности заданного и текущего значений температуры конденсата на выходе из дефлегматора колонны окончательной очистки. Изобретение обеспечивает улучшение качества получаемого спирта и снижение удельных затрат греющего пара. 1 ил.

Способ автоматического управления колонной окончательной очистки брагоректификационной установки, заключающийся в регулировании давления в ее нижней части подачей греющего пара, расхода охлаждающей воды, поступающей в дефлегматор колонны окончательной очистки, отличающийся тем, что расход охлаждающей воды в дефлегматор колонны окончательной очистки регулируют в функции от разности заданного и текущего значений температуры конденсата на выходе из дефлегматора колонны окончательной очистки.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 0 |

|

SU206494A1 |

| МАНДЕЛЬШТЕЙН М.Л | |||

| Автоматические системы управления технологическим процессом брагоректификации, Пищевая промышленность, Москва, 1975, с.168-171 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ БРАЖНОЙ КОЛОННОЙ БРАГОРЕКТИФИКАЦИОННОГО АППАРАТА | 0 |

|

SU390137A1 |

| WO 1983001070 A1, 31.03.1983 | |||

| CN 1762525 A, 26.04.2006 | |||

Авторы

Даты

2015-02-20—Публикация

2014-01-24—Подача