ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области технологии получения твердых кристаллических материалов, в частности к способу выращивания эпитаксиальных слоев полупроводниковых кристаллов методом газофазной эпитаксии.

УРОВЕНЬ ТЕХНИКИ

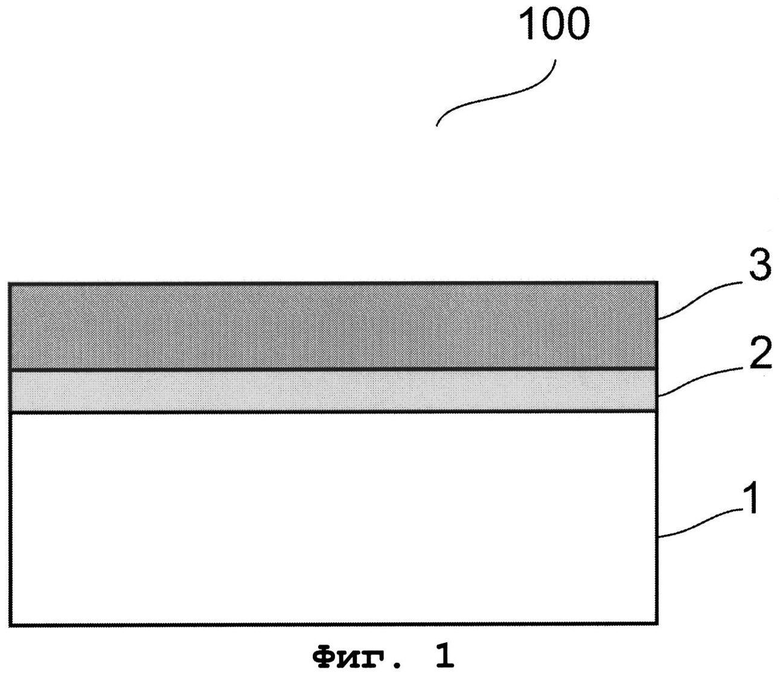

Основная проблема при выращивании эпитаксиальных слоев полупроводниковых кристаллов нитридов третьей группы, таких как GaN, AlN и их твердых растворов AlxGa1-xN заключается в отсутствии подходящих для эпитаксии ростовых подложек, имеющих рассогласование латерального параметра кристаллической решетки менее 1%. Поэтому при выращивании эпитаксиальных пленок нитридов третьей группы на сапфире, имеющем рассогласование латерального параметра решетки с нитридами третьей группы около 15%, или на карбиде кремния с рассогласованием около 3,5% для компенсации ростовых механических напряжений, связанных с большими рассогласованиями решеток, необходимо использовать промежуточные буферные слои 2, расположенные между ростовой подложкой 1 и эпитаксиальной пленкой 3 нитрида третьей группы, Фиг.1.

Обычно такие слои имеют толщину 0,001-0,05 мкм и наносятся методом химического осаждения из газовой фазы при температуре в области 200-900°C, находящейся ниже температуры роста эпитаксиальной пленки Tg=950-1100°C. В качестве буферных слоев было предложено использовать аморфные и поликристаллические слои AlN, GaN и твердые растворы AlxGa1-xN, AlxGay In1-x-yN, BxAlyGazIn1-x-y-z, N H. Amano, N. Sawaki, I. Akasaki, Y. Toyoda, Appl. Phys. Lett. 48 (1986) 353, I. Akasaki, H. Amano, Y. Koide, K. Hiramatsu, N. Sawaki, J. Cryst. Growth 98 (1989) 209, US 5290393, US 6924511. Такие буферные слои содержат большое количество центров кристаллизации и генерируют высокую плотность дислокаций несоответствия. В результате высокая плотность дислокации несоответствия позволяет существенно снизить механические напряжения, возникающие из-за рассогласования параметров кристаллических решеток, и предотвратить растрескивание эпитаксиальных пленок.

Однако использование буферных слоев из аморфных и поликристаллических AlN, GaN и твердых растворов AlxGa1-xN, AlxGay In1-x-yN, BxAlyGazIn1-x-y-z приводит к высокопрочному механическому соединению подложки с выращенной эпитаксиальной пленкой, что вызывает трудности при отделении выращенной эпитаксиальной пленки от подложки.

Задачей настоящего изобретения является предложить способ выращивания эпитаксиальной пленки нитрида третьей группы на ростовой подложке с помощью нанесенного на подложку буферного слоя, который позволяет, с одной стороны, снизить механические напряжения, возникающие из-за рассогласования параметров кристаллических решеток, и предотвратить растрескивание эпитаксиальных пленок, а, с другой стороны, не приводит к высокопрочному механическому соединению подложки с выращенной эпитаксиальной пленкой, что обеспечивает последующее легкое отделение выращенной эпитаксиальной пленки от подложки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для решения поставленной задачи предложен способ выращивания эпитаксиальной пленки нитрида третьей группы на ростовой подложке с нанесенным буферным слоем, в котором при выращивании эпитаксиальной пленки на ростовой подложке используют полиморфный углеродный буферный слой, расположенный между подложкой и эпитаксиальной пленкой и состоящий из смеси поликристаллического углерода с преимущественно вертикально ориентированными базисными плоскостями, поликристаллического углерода с преимущественно горизонтально ориентированными базисными плоскостями и аморфного углерода.

В предпочтительном варианте на границе между полиморфным углеродным слоем и подложкой формируют промежуточный интердиффузионный слой путем взаимной диффузии атомов подложки в полиморфный углеродный слой и атомов углерода из полиморфного углеродного слоя в подложку.

Полиморфный углеродный буферный слой предпочтительно наносят при температуре в интервале от 100°C до 1200°C, причем указанный слой имеет толщину в пределах от 0,01 мкм до 10 мкм и содержит от 1 до 99% вертикально ориентированного поликристаллического углерода с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, а также от 1 до 99% горизонтально ориентированного поликристаллического углерода с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и от 0 до 50% аморфного углерода.

В качестве эпитаксиальной пленки предпочтительно используют нитриды третьей группы AlN, GaN и их твердые растворы AlxGa1-xN, InxGa1-xN, AlxGayIn1-x-yN, BxAlyGazIn1-x-y-z, где x, у и z изменяются в пределах от 0 до 1.

В качестве подложки предпочтительно используют сапфир, карбид кремния, кремний, арсенид галлия, нитрид галлия и нитрид алюминия.

В другом предпочтительном варианте в качестве подложки используют сапфир, а в качестве промежуточного интердиффузионного слоя используют твердый раствор Al4-xC3, где х изменяется от 0 до 4.

В другом предпочтительном варианте в качестве подложки используют кремний, а в качестве промежуточного интердиффузионного слоя используют твердый раствор SixC1-x, где х изменяется от 0 до 1.

Еще в одном предпочтительном варианте в качестве подложки используют карбид кремния, а в качестве промежуточного интердиффузионного слоя используют твердый раствор SixC1-x, где х изменяется от 0 до 0,5.

Технический результат предложенного изобретения состоит в обеспечении улучшенного качества эпитаксиальной пленки за счет компенсации рассогласования решеток, и облегчении отделения эпитаксиальной пленки от ростовой подложки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение иллюстрируется чертежами, на которых представлена схема известного уровня техники, Фиг. 1, и схема, иллюстрирующая реализацию настоящего изобретения, Фиг. 2 и Фиг. 3.

На Фиг. 1 представлена схема известного из уровня техники способа выращивания эпитаксиальных пленок нитридов третьей группы на подложках с большими рассогласованиями постоянных кристаллических решеток с использованием буферных слоев, состоящих из нитридов третьей группы AlN, GaN и их твердых растворов AlxGa1-xN, AlxGay In1-x-yN, BxAlyGazIn1-x-y-zN.

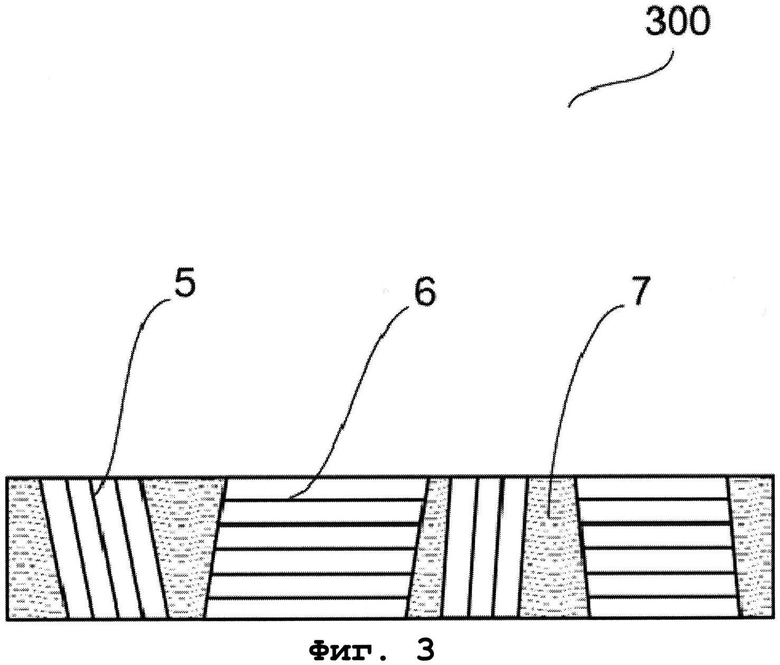

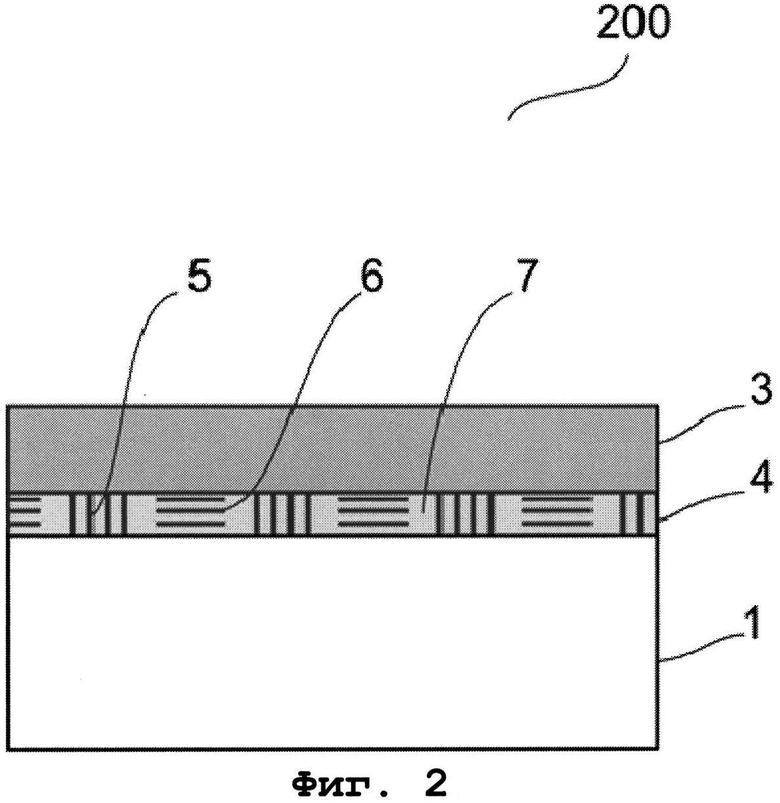

На Фиг. 2 представлена схема, иллюстрирующая предложенный способ выращивания эпитаксиальных пленок нитридов третьей группы на подложках с большими рассогласованиями постоянных кристаллических решеток с использованием буферного слоя из полиморфного углерода.

На Фиг. 3 представлена схема, иллюстрирующая внутреннюю структуру полиморфного углеродного слоя.

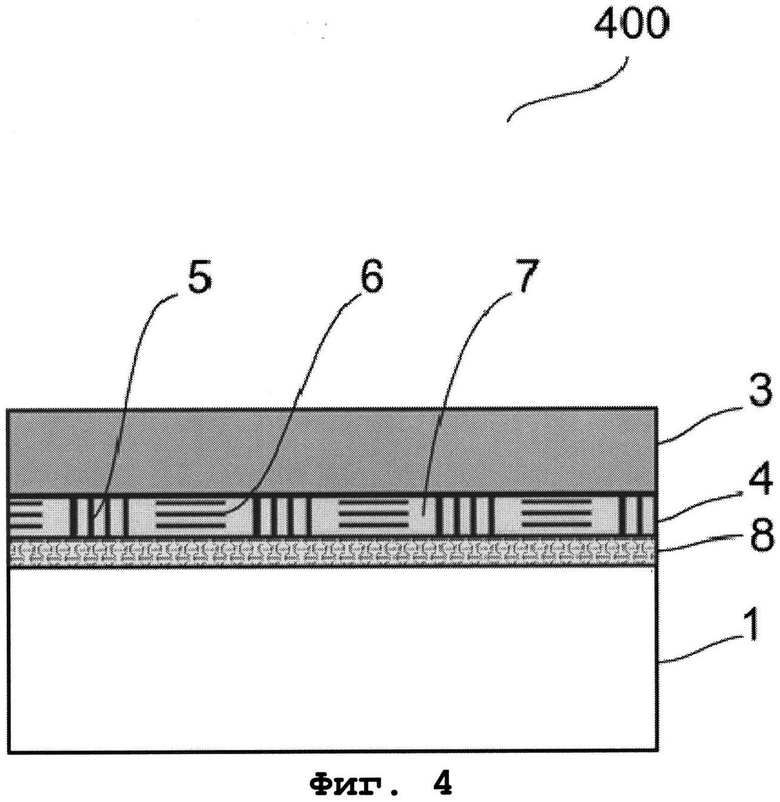

На Фиг. 4 представлена схема, иллюстрирующая предложенный способ выращивания эпитаксиальных пленок нитридов третьей группы на подложках с большими рассогласованиями постоянных кристаллических решеток с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В предложенном способе используют полиморфный углеродный буферный слой 4, Фиг. 2, расположенный между подложкой 1 и эпитаксиальной пленкой 3 и состоящий из определенной смеси поликристаллического углерода 5 с преимущественно вертикально ориентированными базисными плоскостями поликристаллического углерода с преимущественно горизонтально ориентированными базисными плоскостями 6 и аморфного углерода 7.

Внутренняя структура 300 полиморфного углеродного слоя представлена на Фиг. 3 и включает области, состоящие из поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, области, состоящие из поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30° и области 7, состоящие из аморфного углерода. Области 5 с преимущественно вертикально ориентированными базисными плоскостями обеспечивают согласование параметров решеток подложки и эпитаксиальной пленки за счет расклинивания относительно слабосвязанных между собой базовых плоскостей. Области 6 с преимущественно горизонтально ориентированными базисными плоскостями, служат для релаксации механических напряжений в эпитаксиальной пленке за счет горизонтального проскальзывания слабосвязанных между собой базовых плоскостей, а также для ослабления механической связи эпитаксиальной пленки с подложкой. Области аморфного углерода 7 являются связующим элементом, объединяющим полиморфный углеродный слой в единое целое.

Настоящее изобретение будет прояснено ниже на нескольких примерах его осуществления. Следует отметить, что последующее описание этих примеров осуществления является лишь иллюстративным и не является исчерпывающим.

Пример 1. Выращивание эпитаксиальной пленки нитрида галлия на сапфировой подложке с использованием буферного слоя из полиморфного углерода.

На Фиг. 2 представлена схема 200 выращивания эпитаксиальной пленки 3 нитрида галлия толщиной 100 мкм на сапфировой подложке 1 толщиной 300 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,2 мкм, состоящего из 20% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 70% горизонтально ориентированного поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 10% аморфного углерода 7.

Полиморфный углеродный слой 4, толщиной 0,2 мкм наносится на сапфировую подложку методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 450°C.

Эпитаксиальная пленка нитрида галлия наносится на подложку 1 с полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1050°C.

После окончания роста подложка 1 с полиморфным углеродным буферным слоем 4 и нанесенной эпитаксиальной пленкой 3 нитрида галлия охлаждается в течение двух часов до температуры 400°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Пример 2. Выращивание эпитаксиальной пленки нитрида галлия на подложке арсенида галлия с использованием буферного слоя из полиморфного углерода.

На Фиг. 2 представлена схема 200 выращивания эпитаксиальной пленки 3 нитрида галлия толщиной 200 мкм на подложке 1 арсенида галлия толщиной 300 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,1 мкм, состоящего из 20% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 70% горизонтально ориентированного поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 10% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,1 мкм наносится на сапфировую подложку методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 400°C.

Эпитаксиальная пленка нитрида галлия наносится на подложку 1 с полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1020°C.

После окончания роста подложка 1 с полиморфным углеродным буферным слоем 4 и нанесенной эпитаксиальной пленкой 3 нитрида галлия охлаждается в течение пяти часов до температуры 200°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Пример 3. Выращивание эпитаксиальной пленки нитрида галлия на подложке карбида кремния с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя SixC1-x.

На Фиг. 4 представлена схема 400 выращивания эпитаксиальной пленки 3 нитрида галлия толщиной 150 мкм на подложке 1 карбида кремния толщиной 300 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,1 мкм, состоящего из 10% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 85% поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 5% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,1 мкм наносится на подложку 1 карбида кремния методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 850°C. При этом на границе между полиморфным углеродным слоем 4 и подложкой 1 карбида кремния образуется промежуточный интердиффузионный слой 8 толщиной 0,05 мкм, состоящий из твердого раствора SixC1-x, где х изменяется от 0,5 на границе с подложкой 1 карбида кремния до 0 на границе с полиморфным углеродным слоем 4.

Формирование промежуточного интердиффузионного слоя 8 происходит самопроизвольно на границе между полиморфным углеродным слоем и подложкой 1 карбида кремния вследствие взаимной диффузии атомов подложки в полиморфный углеродный слой 4 и атомов углерода из полиморфного углеродного слоя 4 в подложку 1 при температурах выше 700°C.

Промежуточный интердиффузионный слой 8 с плавным изменением химического состава обеспечивает плавное согласование параметров решетки подложки 1 карбида кремния и полиморфного углеродного слоя 4.

Эпитаксиальная пленка нитрида галлия наносится на подложку 1 карбида кремния с промежуточным интердиффузионным слоем 8 и полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1050°C.

После окончания роста подложка 1 карбида кремния с промежуточным интердиффузионным слоем 8, полиморфным углеродным слоем 4 и нанесенной эпитаксиальной пленкой 3 нитрида галлия охлаждается в течение четырех часов до температуры 300°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Пример 4. Выращивание эпитаксиальной пленки нитрида галлия на подложке кремния с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя SixC1-x.

На Фиг. 4 представлена схема 400 выращивания эпитаксиальной пленки 3 нитрида галлия толщиной 200 мкм на подложке 1 кремния толщиной 400 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,2 мкм, состоящего из 15% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 80% поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 5% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,2 мкм наносится на подложку 1 кремния методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 900°C. При этом на границе между полиморфным углеродным слоем 4 и подложкой 1 кремния образуется промежуточный интердиффузионный слой 8 толщиной 0,1 мкм, состоящий из твердого раствора SixC1-x, где х изменяется от 1 на границе с подложкой 1 кремния до 0 на границе с полиморфным углеродным слоем 4.

Формирование промежуточного интердиффузионного слоя 8 происходит самопроизвольно на границе между полиморфным углеродным слоем и подложкой 1 кремния вследствие взаимной диффузии атомов кремния из подложки 1 в полиморфный углеродный слой 4 и атомов углерода из полиморфного углеродного слоя 4 в подложку 1 при температурах выше 700°C.

Промежуточный интердиффузионный слой 8 с плавным изменением химического состава обеспечивает плавное согласование параметров решетки подложки 1 кремния, и полиморфного углеродного слоя 4.

Эпитаксиальная пленка нитрида галлия наносится на подложку 1 кремния с промежуточным интердиффузионным слоем 8 и полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1050°C.

После окончания роста подложка 1 кремния с промежуточным интердиффузионным слоем 8, полиморфным углеродным слоем 4 и нанесенной эпитаксиальной пленкой 3 нитрида галлия охлаждается в течение четырех часов до температуры 300°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Пример 5. Выращивание эпитаксиальной пленки нитрида галлия на подложке сапфира, с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя Al4-xC3.

На Фиг. 4 представлена схема 400 выращивания эпитаксиальной пленки 3 нитрида галлия толщиной 300 мкм на подложке 1 сапфира толщиной 400 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,1 мкм, состоящего из 10% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 85% поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 5% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,1 мкм наносится на подложку 1 сапфира методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 850°C. При этом на границе между полиморфным углеродным слоем 4 и подложкой 1 сапфира образуется промежуточный интердиффузионный слой 8 толщиной 0,05 мкм, состоящий из твердого раствора Al4-xC3, где х изменяется от 0 на границе с подложкой 1 сапфира до 4 на границе с полиморфным углеродным слоем 4.

Формирование промежуточного интердиффузионного слоя 8 происходит самопроизвольно на границе между полиморфным углеродным слоем и подложкой 1 сапфира вследствие взаимной диффузии атомов алюминия из подложки 1 в полиморфный углеродный слой 4 и атомов углерода из полиморфного углеродного слоя 4 в подложку 1 при температурах выше 800°C.

Промежуточный интердиффузионный слой 8 с плавным изменением химического состава обеспечивает плавное согласование параметров решетки подложки 1 сапфира, и полиморфного углеродного слоя 4.

Эпитаксиальная пленка нитрида галлия наносится на подложку 1 сапфира с промежуточным интердиффузионным слоем 8 и полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1050°C.

После окончания роста подложка 1 сапфира, с промежуточным интердиффузионным слоем 8, полиморфным углеродным слоем 4 и нанесенной эпитаксиальной пленкой 3 нитрида галлия охлаждается в течение четырех часов до температуры 400°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Несмотря на то, что настоящее изобретение было описано и проиллюстрировано примерами вариантов осуществления изобретения, необходимо отметить, что настоящее изобретение ни в коем случае не ограничено приведенными примерами.

Пример 6. Выращивание эпитаксиальной пленки нитрида алюминия на подложке кремния с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя SixC1-x.

На Фиг. 4 представлена схема 400 выращивания эпитаксиальной пленки 3 нитрида алюминия толщиной 100 мкм на подложке 1 кремния толщиной 400 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,2 мкм, состоящего из 15% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 80% поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 5% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,2 мкм наносится на подложку 1 кремния методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 900°C. При этом на границе между полиморфным углеродным слоем 4 и подложкой 1 кремния образуется промежуточный интердиффузионный слой 8 толщиной 0,1 мкм, состоящий из твердого раствора SixC1-x, где х изменяется от 1 на границе с подложкой 1 кремния до 0 на границе с полиморфным углеродным слоем 4.

Формирование промежуточного интердиффузионного слоя 8 происходит самопроизвольно на границе между полиморфным углеродным слоем и подложкой 1 кремния вследствие взаимной диффузии атомов кремния из подложки 1 в полиморфный углеродный слой 4 и атомов углерода из полиморфного углеродного слоя 4 в подложку 1 при температурах выше 700°C.

Промежуточный интердиффузионный слой 8 с плавным изменением химического состава обеспечивает плавное согласование параметров решетки подложки 1 кремния и полиморфного углеродного слоя 4.

Эпитаксиальная пленка нитрида алюминия наносится на подложку 1 кремния с промежуточным интердиффузионным слоем 8 и полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1280°C.

После окончания роста подложка 1 кремния с промежуточным интердиффузионным слоем 8, полиморфным углеродным слоем 4 и нанесенной эпитаксиальной пленкой 3 нитрида алюминия охлаждается в течение пяти часов до температуры 300°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Пример 7. Выращивание эпитаксиальной пленки твердого раствора InxGa1-xN, с атомной частью индия х=0.3 (In0.3Ga0.7N) на подложке сапфира с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя Al4-xC3.

На Фиг. 4 представлена схема 400 выращивания эпитаксиальной пленки 3 твердого раствора InxGa1-xN толщиной 50 мкм на подложке 1 сапфира толщиной 400 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,1 мкм, состоящего из 10% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 85% поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 5% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,1 мкм наносится на подложку 1 сапфира методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 850°C. При этом на границе между полиморфным углеродным слоем 4 и подложкой 1 сапфира образуется промежуточный интердиффузионный слой 8 толщиной 0,05 мкм, состоящий из твердого раствора Al4-xC3, где х изменяется от 0 на границе с подложкой 1 сапфира до 4 на границе с полиморфным углеродным слоем 4.

Формирование промежуточного интердиффузионного слоя 8 происходит самопроизвольно на границе между полиморфным углеродным слоем и подложкой 1 сапфира вследствие взаимной диффузии атомов алюминия из подложки 1 в полиморфный углеродный слой 4 и атомов углерода из полиморфного углеродного слоя 4 в подложку 1 при температурах выше 800°C.

Промежуточный интердиффузионный слой 8 с плавным изменением химического состава обеспечивает плавное согласование параметров решетки подложки 1 сапфира и полиморфного углеродного слоя 4.

Эпитаксиальная пленка нитрида галлия наносится на подложку 1 сапфира с промежуточным интердиффузионным слоем 8 и полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 920°C.

После окончания роста подложка 1 сапфира с промежуточным интердиффузионным слоем 8, полиморфным углеродным слоем 4 и нанесенной эпитаксиальной пленкой 3 твердого раствора InxGa1-xN охлаждается в течение четырех часов до температуры 400°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Пример 8. Выращивание эпитаксиальной пленки твердого раствора AlxGa1-xN, с атомной частью алюминия х=0.25 (Al0.25Ga0.75N) на подложке кремния, с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя SixC1-x.

На Фиг. 4 представлена схема 400 выращивания эпитаксиальной пленки 3 твердого раствора AlxGa1-xN толщиной 80 мкм на подложке 1 кремния толщиной 400 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,2 мкм, состоящего из 15% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 80% поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 5% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,2 мкм наносится на подложку 1 кремния методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 900°C. При этом на границе между полиморфным углеродным слоем 4 и подложкой 1 кремния образуется промежуточный интердиффузионный слой 8 толщиной 0,1 мкм, состоящий из твердого раствора SixC1-x, где х изменяется от 1 на границе с подложкой 1 кремния до 0 на границе с полиморфным углеродным слоем 4.

Формирование промежуточного интердиффузионного слоя 8 происходит самопроизвольно на границе между полиморфным углеродным слоем и подложкой 1 кремния вследствие взаимной диффузии атомов кремния из подложки 1 в полиморфный углеродный слой 4 и атомов углерода из полиморфного углеродного слоя 4 в подложку 1 при температурах выше 700°C.

Промежуточный интердиффузионный слой 8 с плавным изменением химического состава обеспечивает плавное согласование параметров решетки подложки 1 кремния и полиморфного углеродного слоя 4.

Эпитаксиальная пленка твердого раствора AlxGa1-xN наносится на подложку 1 кремния с промежуточным интердиффузионным слоем 8 и полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1090°C.

После окончания роста подложка 1 кремния с промежуточным интердиффузионным слоем 8, полиморфным углеродным слоем 4 и нанесенной эпитаксиальной пленкой 3 твердого раствора AlxGa1-xN охлаждается в течение пяти часов до температуры 300°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Пример 9. Выращивание эпитаксиальной пленки твердого раствора Al0.74Ga0.1In0.16N, постоянная решетки которого совпадает с постоянной решетки нитрида галлия, на подложке сапфира с использованием буферного слоя из полиморфного углерода при формировании промежуточного интердиффузионного слоя Al4-xC3.

На Фиг. 4 представлена схема 400 выращивания эпитаксиальной пленки 3 твердого раствора Al0.74Ga0.1In0.16N толщиной 50 мкм на подложке 1 сапфира толщиной 400 мкм с использованием промежуточного буферного слоя 4 из полиморфного углерода толщиной 0,1 мкм, состоящего из 10% вертикально ориентированного поликристаллического углерода 5 с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, 85% поликристаллического углерода 6 с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и 5% аморфного углерода 7.

Полиморфный углеродный слой 4 толщиной 0,1 мкм наносится на подложку 1 сапфира методом осаждения из газовой фазы, активированной с помощью микроволнового плазменного разряда при температуре 850°C. При этом на границе между полиморфным углеродным слоем 4 и подложкой 1 сапфира образуется промежуточный интердиффузионный слой 8 толщиной 0,05 мкм, состоящий из твердого раствора Al4-xC3, где х изменяется от 0 на границе с подложкой 1 сапфира до 4 на границе с полиморфным углеродным слоем 4.

Формирование промежуточного интердиффузионного слоя 8 происходит самопроизвольно на границе между полиморфным углеродным слоем и подложкой 1 сапфира вследствие взаимной диффузии атомов алюминия из подложки 1 в полиморфный углеродный слой 4 и атомов углерода из полиморфного углеродного слоя 4 в подложку 1 при температурах выше 800°C.

Промежуточный интердиффузионный слой 8 с плавным изменением химического состава обеспечивает плавное согласование параметров решетки подложки 1 сапфира и полиморфного углеродного слоя 4.

Эпитаксиальная пленка твердого раствора Al0.74Ga0.1In0.16N наносится на подложку 1 сапфира с промежуточным интердиффузионным слоем 8 и полиморфным углеродным слоем 4 методом хлорид-гидридной газофазной эпитаксии при температуре 1020°C.

После окончания роста подложка 1 сапфира с промежуточным интердиффузионным слоем 8, полиморфным углеродным слоем 4 и нанесенной эпитаксиальной пленкой 3 твердого раствора Al0.74Ga0.1In0.16N охлаждается в течение четырех часов до температуры 400°C, при этом из-за возникающих термомеханических напряжений и вследствие ослабления за счет полиморфного углеродного буферного слоя 4 механической связи эпитаксиальной пленки с подложкой происходит самопроизвольное отделение эпитаксиальной пленки 3 от подложки 1.

Несмотря на то, что настоящее изобретение было описано и проиллюстрировано примерами вариантов осуществления изобретения, необходимо отметить, что настоящее изобретение ни в коем случае не ограничено приведенными примерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ НИТРИДОВ ТРЕТЬЕЙ ГРУППЫ НА СЛОИСТОЙ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЕ | 2013 |

|

RU2543215C2 |

| СПОСОБ ЛАЗЕРНОГО ОТДЕЛЕНИЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ ИЛИ СЛОЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ ОТ РОСТОВОЙ ПОДЛОЖКИ ЭПИТАКСИАЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ (ВАРИАНТЫ) | 2011 |

|

RU2469433C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРНЫХ СТРУКТУР, ОСНОВАННЫЙ НА КЛОНИРОВАНИИ ИСХОДНЫХ ПОДЛОЖЕК (ВАРИАНТЫ) | 2013 |

|

RU2546858C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО С ГЕТЕРОФАЗНЫМИ ГРАНИЦАМИ | 2010 |

|

RU2434315C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО | 2011 |

|

RU2494498C2 |

| ПОЛУПРОВОДНИКОВОЕ СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО С ОСЬЮ СИММЕТРИИ | 2014 |

|

RU2577787C2 |

| СПОСОБ ОТДЕЛЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА (ВАРИАНТЫ) | 2010 |

|

RU2459691C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА | 2008 |

|

RU2368031C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО СВЧ-ТРАНЗИСТОРА | 2013 |

|

RU2534442C1 |

| МОЩНЫЙ ПСЕВДОМОРФНЫЙ ПЕРЕКЛЮЧАТЕЛЬ СВЧ | 2014 |

|

RU2574808C2 |

Изобретение относится к области технологии получения твердых кристаллических материалов методом газофазной эпитаксии. При выращивании эпитаксиальной пленки нитрида третьей группы 3 на ростовой подложке 1 используют полиморфный углеродный буферный слой 4, расположенный между подложкой 1 и эпитаксиальной пленкой 3 и состоящий из смеси поликристаллического углерода с преимущественно вертикально ориентированными базисными плоскостями 5, поликристаллического углерода с преимущественно горизонтально ориентированными базисными плоскостями 6 и аморфного углерода 7. Использование полиморфного углеродного буферного слоя позволяет, с одной стороны, снизить механические напряжения, возникающие из-за рассогласования параметров кристаллических решеток между эпитаксиальной пленкой и подложкой, и предотвратить растрескивание эпитаксиальных пленок, а с другой - не приводит к высокопрочному механическому соединению подложки с выращенной пленкой, что обеспечивает ее легкое отделение от подложки. 7 з.п. ф-лы, 4 ил., 9 пр.

1. Способ выращивания эпитаксиальной пленки нитрида третьей группы на ростовой подложке, характеризующийся тем, что при выращивании эпитаксиальной пленки используют полиморфный углеродный буферный слой, расположенный между подложкой и эпитаксиальной пленкой и состоящий из смеси поликристаллического углерода с преимущественно вертикально ориентированными базисными плоскостями, поликристаллического углерода с преимущественно горизонтально ориентированными базисными плоскостями и аморфного углерода.

2. Способ по п. 1, характеризующийся тем, что на границе между полиморфным углеродным слоем и подложкой формируют промежуточный интердиффузионный слой путем взаимной диффузии атомов подложки в полиморфный углеродный слой и атомов углерода из полиморфного углеродного слоя в подложку.

3. Способ по пп. 1 и 2, характеризующийся тем, что полиморфный углеродный буферный слой наносят при температуре в интервале от 100°C до 1200°C, причем указанный слой имеет толщину в пределах от 0,01 мкм до 10 мкм и содержит от 1 до 99% вертикально ориентированного поликристаллического углерода с базисными плоскостями, отклоняющимися от вертикали не более чем на 30°, а также от 1 до 99% горизонтально ориентированного поликристаллического углерода с базисными плоскостями, отклоняющимися от горизонтали не более чем на 30°, и от 0 до 50% аморфного углерода.

4. Способ по пп. 1 и 2, характеризующийся тем, что в качестве эпитаксиальной пленки используют нитриды третьей группы AlN, GaN и их твердые растворы AlxGa1-xN, InxGa1-xN, AlxGayIn1-x-yN, BxAlyGazIn1-x-y-z, где x, y и z изменяются в пределах от 0 до 1.

5. Способ по п. 1, характеризующийся тем, что в качестве подложки используют сапфир, карбид кремния, кремний, арсенид галлия, нитрид галлия и нитрид алюминия.

6. Способ по п. 2, характеризующийся тем, что в качестве подложки используют сапфир, а в качестве промежуточного интердиффузионного слоя используют твердый раствор Аl4-хС3, где x изменяется от 0 до 4.

7. Способ по п. 2, характеризующийся тем, что в качестве подложки используют кремний, а в качестве промежуточного интердиффузионного слоя используют твердый раствор SixC1-x, где x изменяется от 0 до 1.

8. Способ по п. 2, характеризующийся тем, что в качестве подложки используют карбид кремния, а в качестве промежуточного интердиффузионного слоя используют твердый раствор SixC1-x, где x изменяется от 0 до 0,5.

| Способ удобрения рыбоводных прудов | 1985 |

|

SU1346085A1 |

| US 2008105969 A1, 08.05.2008 | |||

| Электролитическая ванна | 1932 |

|

SU60269A1 |

| US 5290393 A, 01.03.1994 | |||

| Способ привязки сигналов местной импульсной последовательности к принятой последовательности радиоимпульсов | 1976 |

|

SU591808A1 |

Авторы

Даты

2015-02-27—Публикация

2013-07-02—Подача