Изобретение относится к сельскому хозяйству, пищевой перерабатывающей промышленности, а также к коммунальному городскому хозяйству. Изобретение предназначено для обеззараживания и последовательного фазного, анаэробного разложения измельченных биологических отходов жизнедеятельности сельскохозяйственных животных, птицы, человека и отходов производства пищевой перерабатывающей промышленности с получением биогаза и обеззараженных (от патогенной микрофлоры, гельминтов их яиц и семян растений) минерализованных органических удобрений, а также биокормовых добавок. Изобретение может найти широкое применение для животноводческих и птицеводческих ферм, коммунальных служб городского хозяйства, а также для предприятий, перерабатывающих растительную и животную биомассу.

Известны устройства объемы, которых разделены перегородками на обособленные камеры, в каждой из которых размещена отдельно сложившаяся симбиозная группа микроорганизмов субстрата. В этих камерах протекает один из процессов анаэробного разложения сырья: гидролиз, нейтрализация, кислотная, щелочная и метановая фазы [1-7].

Все эти конструкции, организующие многостадийный процесс, описанные в работах [1-7], не обеспечивают высокоэффективный высокотемпературный процесс ферментации или требуют дополнительных источников тепла и из-за этого становятся нерентабельными, так как их конструкционные решения имеют большое отношение площади внешней поверхности к полному объему метантенка.

Известно другое устройство, емкость в виде цилиндра. Эта форма устройства позволяет минимизировать потребление тепла, а значит, в этом устройстве возможна реализация высокотемпературного анаэробного процесса [8]. В данном устройстве установлен диагональный теплообменник, который создает температурные поля с большими градиентами во всех камерах, что увеличивает тепловые потери и создает температурные мертвые зоны (зоны, где ферментация не идет). Из-за наличия температурных градиентов достичь сбалансированности в стадиях в таком устройстве сложно, а зачастую и невозможно.

Наиболее близким техническим решением к заявляемому способу по технической сущности и достигаемому результату от его использования является известный способ анаэробной переработки органических отходов по патенту [9], в котором ферментация осуществляется последовательно и пофазно в режиме анаэробного сбраживания измельченных и разжиженных различных органических отходов. Устройство представлено емкостью, разделенной коаксиальной не доходящей до дна перегородкой в виде усеченного конуса, делящей емкость устройства на внешнюю и внутреннюю камеры сбраживания с подводом сырья во внешнюю камеру, где осуществляется кислая ферментации и отводом отработанного осадка из внутренней камеры.

Недостатками этого устройства являются большие потери тепла, несмотря на почти оптимальную форму. Так как кислая ферментация (требующая большего количества тепла и более быстро протекающая (24-48 часов), чем щелочная (120-240 часов)), расположена во внешней камере, и соответственно имеет большие потери тепла в окружающую среду. Это обстоятельство, в свою очередь, не позволяет пастеризовать субстрат, уменьшить объем камеры кислой ферментации и провести более глубокую переработку, а кроме того, двухкамерный режим менее эффективен по сравнению с четырех-, пятикамерным режимом.

Целью заявленного изобретения является: снижение потерь тепла, глубокая температурная пастеризация сырья и его гидролиз в начале процесса, обеспечение равномерной подачи сырья из камеры в камеру, минимизация мертвых зон, ликвидация температурных градиентов в объеме и, как следствие, получение более качественных биогаза и удобрений при одинаковых сроках утилизации сырья.

Поставленные цели достигаются тем, что: устройство для утилизации органических отходов имеет форму цилиндра, диаметр которого равен его высоте и разделен четырьмя коаксиальными цилиндрическими перегородками, создающими пять коаксиальных камер. Камеры располагаются от оси устройства к периферии и теплоизолируя друг друга. Первая загрузочная камера (высокотемпературная 65-75°C, в которой проходит гидролиз и пастеризация сырья) расположена в центре устройства и образована первой перегородкой. Объем этой камеры составляет 3% объема устройства. Вторая камера - кислой ферментации теплоизолирует первую камеру и образована первой и второй коаксиальными цилиндрическими перегородками. Объем этой камеры составляет 3% от объема устройства. Третья камера - нейтрализации теплоизолирует вторую камеру и образована второй и третьей коаксиальными цилиндрическими перегородками. Объем этой камеры составляет 5% от объема устройства. Четвертая камера - щелочного метанового брожения теплоизолирует третью камеру и образована третьей и четвертой коаксиальными цилиндрическими перегородками. Объем этой камеры составляет 74% от объема устройства. Пятая разгрузочная камера - накопления отработанного сырья образована четвертой коаксиальной цилиндрической перегородкой и корпусом устройства. Объем этой камеры составляет 15% от объема устройства. Устройство оснащено патрубками (4-8 шт.), соединяющими периферийную придонную часть (мертвая зона) четвертой камеры с серединой, по высоте, третьей камеры. Первая перегородка является теплообменником, нагревателем сырья в камере гидролиза и камере кислой ферментации до температуры 65-75°C, не доходит до пола устройства на 5%. Зазор, созданный таким образом, является проходом сырья из первой камеры во вторую. Вторая перегородка является теплообменником, рекуператором тепла и в камере 2 и 3 охлаждает сырье до температуры протекания процесса 43-55°C. Эта перегородка не доходит до потолка на 10%. Зазор, созданный таким образом, является уровнем перелива сырья из второй камеры в третью и объединяет верхнюю часть второй и третьей коаксиальные камеры, образуя первую коаксиальную газовую секцию. Первая коаксиальная газовая секция соединена с газопроводом клапаном, управляемым датчиком давления первой секции и датчиком уровня четвертой камеры. Третья перегородка, является ограждающей-сплошной, имеет на уровне пола обратные клапана, позволяющие проходить сырью только в четвертую камеру из третьей. Четвертая перегородка, теплообменник нагреватель поддерживает температуру процесса 43-55°C в четвертой камере, не доходит до потолка на 10%. Зазор, созданный таким образом, является уровнем перелива сырья из четвертой камеры в пятую разгрузочную камеру для сбора отработанного сырья, которая образована между четвертой перегородкой и корпусом устройства и является периферийной. Зазор четвертой перегородки объединяет верхнюю часть четвертой коаксиальной камеры и пятой, образуя вторую коаксиальную газовую секцию. Вторая коаксиальная газовая секция соединена с газопроводом клапаном, управляемым датчиком давления второй секции и датчиком уровня четвертой камеры. Диаметры перегородок соответствуют их объемам. Для удаления неорганических веществ (песка, камня, глины) первая камера оснащена коническим дном, в которое встроен шнек с затвором-выгружателем для удаления минеральных осадков.

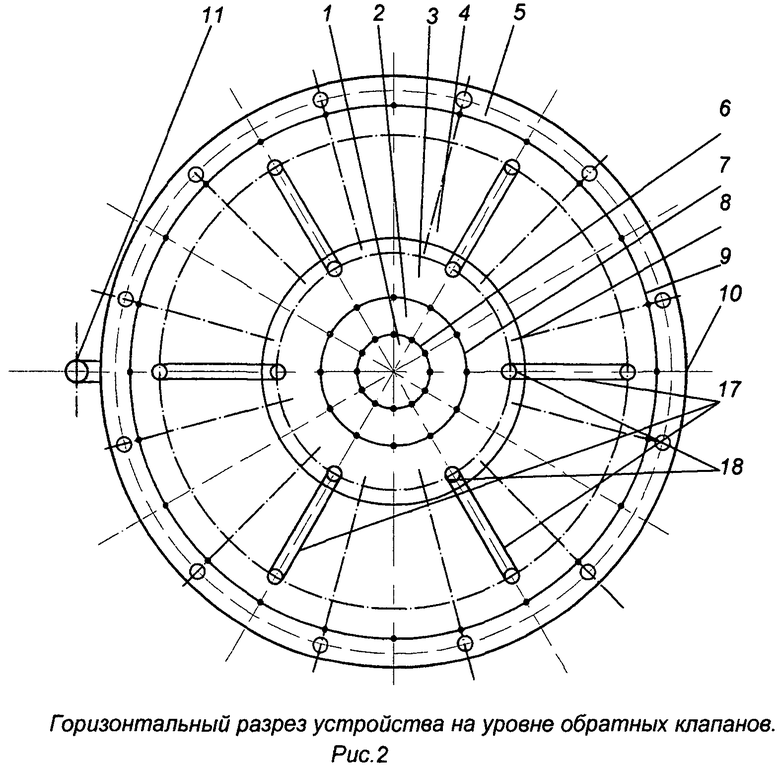

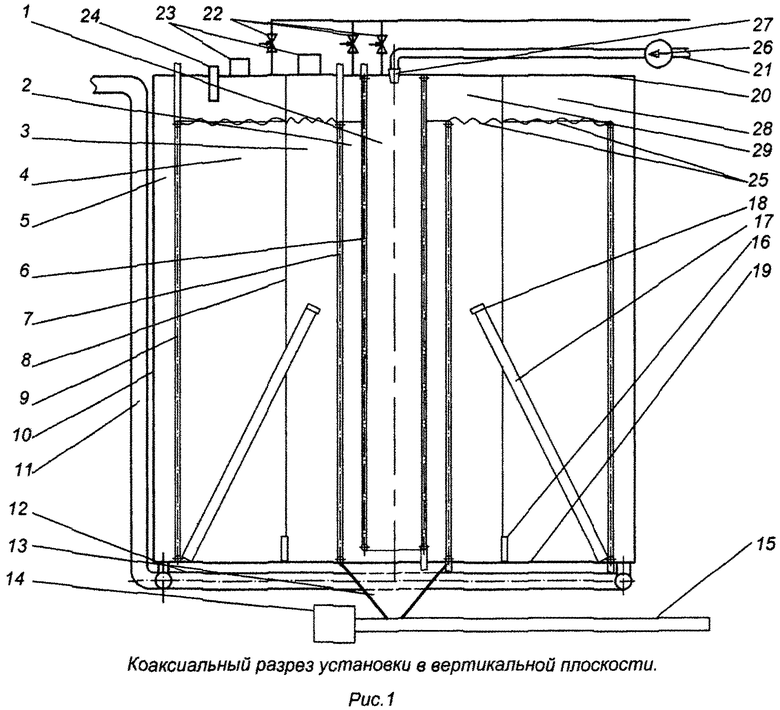

Изобретение иллюстрируется чертежами. На Рис. 1 показан коаксиальный разрез установки в вертикальной плоскости. На Рис. 2 показан горизонтальный разрез устройства на уровне обратных клапанов 18 перегородки 3. В состав устройства входит 1 - коаксиальная загрузочная камера высокотемпературной гидратации, 2 - коаксиальная камера кислой ферментации, 3 - коаксиальная камера нейтрализации и стабилизации сырья, 4 - коаксиальная камера щелочной ферментации, 5 - коаксиальная разгрузочная камера сбора отработанного сырья. Камеры образованы перегородками: 6 - первая подогревающая перегородка, 7 - вторая перегородка рекуперации тепла, 8 - третья перегородка с обратными клапанами - 16, 9 - четвертая перегородка, подогревающая сырье щелочной зоны. Устройство имеет цилиндрический 10 - корпус, высота которого равна его диаметру, 11 - вертикальный патрубок выгружающего коллектора - 12 для сбора отработанного сырья, 13 - коническое дно для улавливания неорганических частиц, 14 - привод шнека, 15 - шнек удаления неорганических частиц (песка, глины, камешков). Устройство оборудовано: 17 - патрубки, соединяющие периферийную придонную часть (мертвую зону) четвертой камеры с серединой по высоте третьей камеры, выход которых оснащен 18 - обратными клапанами, 19 - плоское дно устройства, 20 - потолочное перекрытие устройства, 21 - коллектор загрузки устройства, 22 - управляемые газовые клапана, 23 - датчики давления 28 - первой и 29 - второй коаксиальных газовых секций, 24 - датчик уровня субстрата. Устройство оснащено 25 - поплавковым перемешивателем. Устройство оснащено насосом - 26 и обратным клапаном - 27.

Устройство работает. Предварительно измельченный и доведенный до влажности 90-92% субстрат насосом 26 подается через обратный клапан 27 в загрузочную камеру гидролиза 1. Здесь субстрат нагревается до температуры 65-75°C потоком горячей воды, поступающей в коаксиальную перегородку 6. Далее субстрат, прошедший через зазор между полом и нижней кромкой перегородки 6, поступает в камеру кислой ферментации 2, в которой по мере брожения поднимается к поверхности и охлаждается перегородкой 7. Дном камеры гидролиза 6 служит коническая поверхность 13, заканчивающаяся грунтоудалителем в виде шнека 15, который приводит в движение привод 14. Из-за большей плотности неорганические частицы (глина, песок, камешки и металл) оседают в коническое дно 13, накапливаются в нем и в последующем удаляются. Так как процесс кислого брожения не критичен к температуре и вполне интенсивно протекает в широком температурном интервале от 40-65°C, то второй стенкой камеры 2 является коаксиальная (рекуперационная) перегородка 7. Субстрат из камеры кислого брожения 2 переливается через верхнюю кромку перегородки 7 в камеру нейтрализации 3, где продолжает охлаждаться до температуры процесса 43-55°C, разбавляется щелочной, богатой термофильными бактериями порцией субстрата, поступающей из камеры 4 по патрубкам 17, за счет организации избыточного давления биогаза в камере 4. Выделяющийся биогаз в камерах 2 и 3 поступает в коаксиальную газовую секцию 28, где накапливается и удаляется через клапан 22. Субстрат кислого брожения и обогащенные бактериями субстраты смешиваются и опускаются на дно камеры 3, откуда по обратным клапанам 16, установленным в коаксиальной сплошной перегородке 8, разделяющей камеру нейтрализации 3 и камеру щелочного брожения 4, перетекает в камеру щелочного брожения 4. Субстрат в объеме камеры щелочного брожения 4, который образован перегородками 8 и коаксиальной перегородкой-нагревателем 9 подогревается до температурного режима процесса 43-55°C. Перегородка 9 соединена герметично с дном устройства, а ее верхняя часть не доходит до потолка устройства на 10% его общей высоты. В этой камере субстрат сбраживается с выделением богатого метаном биогаза, который накапливается во второй коаксиальной газовой секции 29. По мере поступления в устройство новых порций субстрат переливается из камеры 4 в камеру сбора отработанного сырья 5. Выделяющийся биогаз создает избыточное давление и частично выдавливает до определенного уровня субстрат из камеры разгрузки 5 в коллектор-сборник 12 отработанного субстрата и из камеры 4 по патрубкам 17 и обратные клапана 18 в среднюю часть камеру нейтрализации. Как только в камере 4 уровень субстрата опустится до уровня задаваемого датчиком уровня 24, то клапан 22 камеры 4 открывается, а клапан 22 камеры 3 закрывается и биогаз, скапливаемый в коаксиальной секции 28 камеры 3, начинает выдавливать субстрат из камеры 3 в камеру 4 до тех пор, пока не сработает датчик уровня и не повторит процесс повторно. Благодаря этому уровень в камерах поочередно то повышается, то понижается, создавая колебания уровней в камерах 3 и 4, и обеспечивает совместно с поплавковым перемешивателем 25 разрушение корки и перемешивание субстрата. Биогаз через клапана 22 поступает по газопроводу в накопитель биогаза и после очистки от паров воды и серы поступает на когенерационную установку (на чертежах не показано).

Описанное устройство реализовано в виде макетной установки объемом 200 литров, которая создана на фермерском хозяйстве «Селяна» Кемеровской области. Установка показала высокую работоспособность и более чем приемлемые результаты: период утилизации отходов КРС или зеленой травы составил 7-10 дней; суточная загрузка варьирует от 5 до 22 литров подготовленного сырья; выход биогаза составил 2 м куб. на 75 литров сырья; содержание метана для навоза КРС составило 83%, для зеленой травы 86%; степень пастеризации сырья 99,9%; удобрения, полученные на установке, были испытаны на комнатных растениях, садовых томатах, перцах и редиске. Урожайность в сравнении с эталонными грядками возросла на 30-55%.

Источники информации

1. Патент РФ №2062299, С12М 1/107, 1991.12.24; Биореактор / Мезенко В.И.

2. Патент РФ №2098481, С12М 1/00, 1995.02.28; Бытовой метантенк / Тумченок В.И.

3. Патент РФ №2099414, С12М 1/107, 1995.01.17; Бытовой метантенк / Тумченок В.И.

4. Патент РФ №2099415, С12М 1/107, 1995.01.17; Бытовой аппарат метанового брожения/ Тумченок В.И.

5. Патент РФ №2148080, С12М 1/00, А01С 3/00, 1998.12.30; Установка метанового брожения/ Тумченок В.И.

6. Патент РФ №2234468, C02F 3/28, C02F 11/04, 2003.08.22; Метантенк / Андрюхин Т.Я.

7. Патент РФ №2254700, А01С 3/02, 2003.12.29; Биогазовая установка анаэробного сбраживания органических отходов / Софии Р.Г. и др.

8. Патент РФ №2335464, C02F 3/28, 2003.11.07. Ящик горизонтальный 4-камерный.

9. Патент РФ №2315721, C02F 3/28, C02F 11/04, 2006.04.03. Анаэробный ферментатор / Фон Норденскъельд Райнхард.

10. Патент РФ №2236106, А01С 3/00, C02F 11/04, 2003.03.27. Способ последовательного пофазного анаэробного сбраживания разжиженных органических отходов и устройство для его осуществления / Андрюхин Т.Я.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНАЭРОБНЫЙ РЕАКТОР | 2013 |

|

RU2518307C1 |

| БЫТОВОЙ МЕТАНТЕНК | 2011 |

|

RU2491233C2 |

| РЕАКТОР АНАЭРОБНОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 2013 |

|

RU2536988C2 |

| БИОГАЗОВАЯ УСТАНОВКА | 2013 |

|

RU2539100C1 |

| АККУМУЛИРУЮЩИЙ МЕТАНТЕНК | 1995 |

|

RU2107043C1 |

| СПОСОБ АНАЭРОБНОЙ ПЕРЕРАБОТКИ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2019 |

|

RU2690463C1 |

| БЫТОВОЙ МЕТАНТЕНК | 1995 |

|

RU2099414C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ПОФАЗНОГО АНАЭРОБНОГО СБРАЖИВАНИЯ РАЗЖИЖЕННЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2236106C1 |

| УСТРОЙСТВО ДЛЯ АЭРОБНО-АНАЭРОБНОЙ ОБРАБОТКИ ОРГАНИЧЕСКИХ СУБСТРАТОВ | 2012 |

|

RU2500627C2 |

| Способ анаэробной переработки жидких органических отходов | 2022 |

|

RU2786392C1 |

Изобретение относится к сельскому хозяйству, пищевой перерабатывающей промышленности, а также к коммунальному городскому хозяйству. Изобретение предназначено для обеззараживания и последовательного фазного, анаэробного разложения измельченных биологических отходов жизнедеятельности сельскохозяйственных животных, птицы, человека и отходов производства пищевой перерабатывающей промышленности с получением биогаза и обеззараженных (от патогенной микрофлоры, гельминтов, их яиц и семян растений) минерализованных органических удобрений, а также биокормовых добавок. Устройство содержит цилиндрической формы резервуар, разделенный внутри попеременно не доходящими до низа и верха резервуара перегородками на проточные камеры ферментации с образованием над каждой их парой обособленных газовых секций, загрузочный и разгрузочный патрубки, нагреватели субстрата и присоединенный к газовым секциям газопровод. Цилиндрической формы резервуар имеет высоту, равную его диаметру, а его объем разделен коаксиальными перегородками на пять коаксиальных камер, объемы которых равны соответственно: 3, 3, 5, 74, 15% объема устройства, причем загрузочная камера расположена в центре устройства, а разгрузочная на периферии. Изобретение обеспечивает снижение потерь тепла, глубокую температурную пастеризацию сырья и его гидролиз в начале процесса, равномерную подачу сырья из камеры в камеру, минимизацию мертвых зон, ликвидацию температурных градиентов в объеме и, как следствие, получение более качественных биогаза и удобрений при одинаковых сроках утилизации сырья. 4 з.п. ф-лы, 2 ил.

1. Устройство для утилизации органических отходов, содержащее цилиндрической формы резервуар, разделенный внутри попеременно не доходящими до низа и верха резервуара перегородками на проточные камеры ферментации с образованием над каждой их парой обособленных газовых секций, загрузочный и разгрузочный патрубки, нагреватели субстрата и присоединенный к газовым секциям газопровод, отличающееся тем, что цилиндрической формы резервуар имеет высоту, равную его диаметру, а его объем разделен коаксиальными перегородками на пять коаксиальных камер, объемы которых равны соответственно: 3, 3, 5, 74, 15% объема устройства, причем загрузочная камера расположена в центре устройства, а разгрузочная на периферии.

2. Устройство по п.1, отличающееся тем, что первая перегородка нагревает субстрат, вторая охлаждает субстрат до температуры ферментации, третья перегородка оснащена обратными клапанами, пропускающими субстрат из третьей камеры в четвертую, четвертая перегородка нагревает субстрат и поддерживает ферментацию.

3. Устройство по п.1, отличающееся тем, что оснащено патрубками, соединяющими периферийную придонную часть четвертой камеры с серединой по высоте третьей камеры, а выходы из патрубков оснащены обратными клапанами.

4. Устройство по п.1, отличающееся тем, что в нем образованы над второй и третьей, четвертой и пятой камерами две коаксиальные газовые секции, которые соединены с газопроводом клапанами, управляемыми датчиками давления этих секций и датчиком уровня четвертой камеры.

5. Устройство по п.1, отличающееся тем, что в первой камере установлено коническое дно, в которое встроен шнек для удаления минеральных осадков с затвором-выгружателем.

| СПОСОБ АНАЭРОБНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2315721C1 |

| МЕТАНТЕНК | 2003 |

|

RU2234468C1 |

| МЕТАНТЕНК | 2003 |

|

RU2250878C1 |

| US 2003173291 A1, 18.09.2003; | |||

| US 4521310 A1, 04.06.1985 | |||

Авторы

Даты

2015-03-20—Публикация

2013-07-22—Подача