Изобретение относится к области обработки материалов, а более конкретно к приборостроению, в том числе к точному, и может быть использовано при разработке конструкций и технологии изготовления узлов и элементов, включающих длинномерные каналы малой площади поперечного сечения, в частности в технике капиллярных изделий, в узлах регулируемого дозирования газа или жидкости, в натекателях вакуумных систем, в холодильной технологии и т.д.

Известны способы обработки сверхзвуковой струей воды с введением в нее абразивных добавок (см. книгу - Гидрорезание судостроительных материалов / Р.А. Тихомиров, В.Ф. Бабанин, Е.H. Петухов и др. - Л.: Судостроение; 1987. - 164 с.).

Известен способ сверления отверстий с помощью абразивно-жидкостных струй (см. Hashish M. Turning, milling and drilling with abrasive-waterjets. 9th International Symposium on Jet Cutting Technology. Sendai, Japan: 4-6 October. 1988. Paper C2, pp.113-131).

По этим схемам получения отверстий с помощью сверхзвуковой абразивно-жидкостной струи она непосредственно воздействует на обрабатываемый материал и при выходе из получаемого отверстия формирует боковую каверну, что приводит к браку, и отверстие получается некруглой формы.

Известен способ сверления отверстий малого диаметра в хрупком материале (см. пат. 4955164 США, МКИ5 В24В 1/00, В24С 9/00 Method and apparatus for drilling smaii diameter holes in fragile material with velocity liquid jet / Hashish M., Cragen S., заяв. 15.06.89 г., опубл. 11.09.90 г.).

Однако известный способ имеет следующие недостатки. Практика получения отверстий в листовых материалах сверхзвуковой абразивно-жидкостной струей показывает, что при их формировании не удается точно обеспечить перпендикулярность струи с обрабатываемым материалом. Это приводит к тому, что отработанная суспензия, выходя из получаемого отверстия, обтекает вновь поступающую струю неравномерно по ее контуру. Это вызывает появление канавки на входе отверстия, которая сопоставима с его диаметром. Дальнейшее перемещение струи в получаемом отверстии не обеспечивает удаление канавки без значительных изменений размеров и формы отверстия.

Известны способы получения отверстий с помощью электроэрозионной обработки (см. Артамонов Б.А., Волков Ю.С. и др. Электрофизические и электрохимические методы обработки материалов. Москва, "Высшая школа", 1983; Лившиц А.Л. Электроэрозионная обработка металлов. Москва, "Высшая школа". 1979; Подураев В.Н. и Камалов В.С. Физико-химические методы обработки. - M.: "Машиностроение", 1973. - 346 с.).

Наиболее известный и распространенный способ получения отверстий - это сверление - образование снятием стружки сквозного и глухого цилиндрического отверстия в сплошном материале при помощи сверла (см. Политехнический словарь / Редкол.: А.Ю. Ишлинский (гл. П50 ред.) и др. - 3-е изд., перераб. и доп. - M.: Советская энциклопедия, 1989. - 656 с. с ил., с.469).

Все известные способы не позволяют получить очень малые (десятые, сотые доли квадратного миллиметра) по площади сечения отверстия большой длины (от нескольких сантиметров до нескольких метров). Известные способы не позволяют получить отверстия сложной по длине конфигурации.

Известен способ получения отверстий в детали, включающий деление детали на элементы детали, выполнение на элементах детали выемок, соответствующих будущим отверстиям, и жесткое соединение элементов детали между собой (см. Авторское свидетельство СССР №1794614, кл. B23K 20/14, 15.02.1993).

Недостатком этого способа являются ограниченные функциональные возможности - нельзя получить достаточно большие по длине отверстия при сравнительно небольших габаритах детали, так как отверстия изготовляются только в одной плоскости, кроме этого технологически сравнительно сложно выполнит. отверстие.

Техническим результатом настоящего изобретения является расширение функциональных возможностей за счет получения длинномерных отверстий при сравнительно больших диаметрах отверстий (от долей миллиметра до нескольких - 10 и более - миллиметров) при небольших габаритах детали, упрощение технологии изготовления.

Поставленный технический результат достигается тем, что для получения в детали длинномерных отверстий производят деление детали на элементы детали, выполнение на элементах детали выемок, соответствующих определенным частям будущего отверстия, и жесткое соединение элементов детали между собой с получением отверстия, при этом деление детали производят на три части, в части, смежной с другими частями, выполняют продольные отверстия и либо на этой части или на смежных частях выполняют соответствующим образом соединительные выемки, образующие вместе с продольными отверстиями единое длинномерное отверстие, при этом в качестве детали использована цилиндрическая деталь.

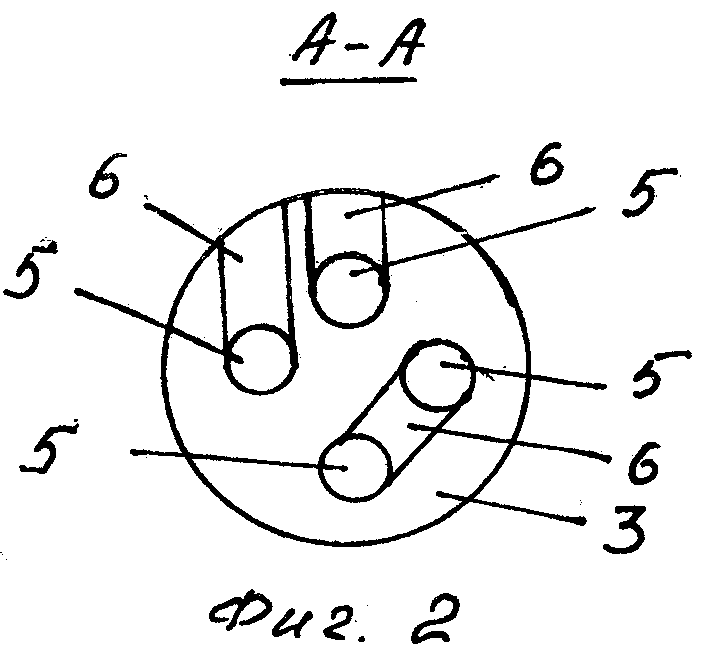

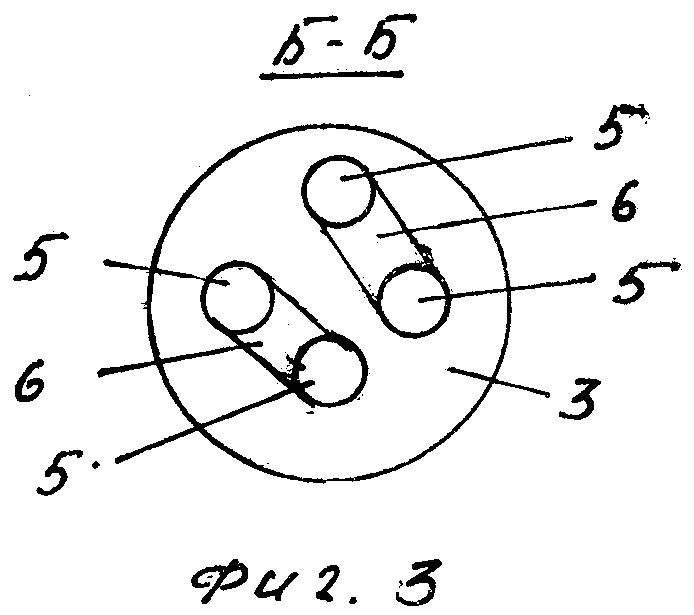

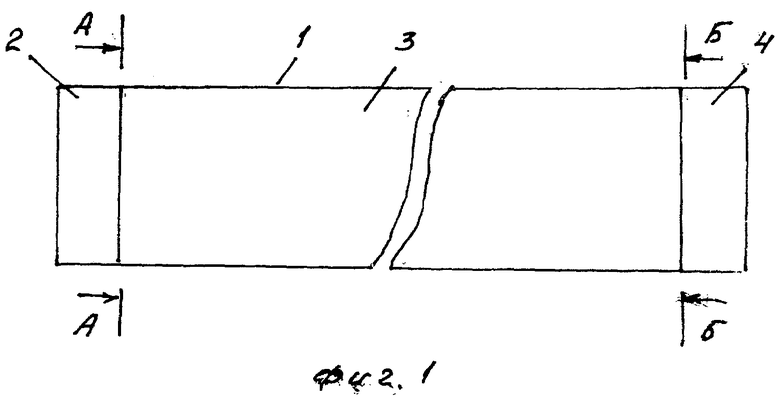

Предлагаемое техническое решение поясняется чертежами, где на фиг.1 представлена деталь, в которой нужно сделать длинномерное отверстие, на фиг.2 - разрез по А-А, на фиг.3 - разрез по Б-Б.

На фиг.1 представлена деталь 1, которая разделена на элементы 2, 3, 4. В элементе 3 выполнены сквозные отверстия 5 (см. фиг.2 и фиг.3), например, методом сверления, соединенные соответствующим образом соединительными выемками 6, образующими вместе с продольными отверстиями 5 единое длинномерное отверстие. При этом выемки 6 могут быть выполнены или на элементе 3, или на элементах 2, 4, или на элементах 2, 3, 4 (последние два варианта на чертежах не показаны). После этого элементы 2, 3 и 4 жестко скрепляют между собой с образованием единого отверстия, например, если в качестве материала детали 1 используется металл, с помощью диффузионной сварки, если другой материал, то, например, с помощью склеивания элементов 2, 3, 4 между собой.

Для обеспечения наибольшего числа отверстий 5 при данном периметре боковой поверхности детали 1 используют деталь цилиндрической формы.

Более широкие функциональные возможности, упрощение технологии изготовления являются достоинством и преимуществом предлагаемого технического решения по сравнению с прототипом.

Изобретение относится к получению в детали длинномерных отверстий. Осуществляют деление детали на элементы детали, выполняют на элементах детали выемки, соответствующие частям будущего отверстия, и соединяют элементы детали между собой с получением отверстия. При этом деление детали производят на три части, в части, смежной с другими частями, выполняют продольные отверстия и на этой части или на смежных частях выполняют соединительные выемки, образующие вместе с продольными отверстиями единое длинномерное отверстие. В результате расширяются функциональные возможности и упрощается технология изготовления детали с длинномерными отверстиями. 1 з.п. ф-лы, 3 ил.

1. Способ получения в детали длинномерных отверстий, включающий деление детали на элементы детали, выполнение на элементах детали выемок, соответствующих определенным частям будущего отверстия, и жесткое соединение элементов детали между собой с получением отверстия, отличающийся тем, что деление детали производят на три части, в части, смежной с другими частями, выполняют продольные отверстия и на этой части или на смежных частях выполняют соединительные выемки с образованием вместе с продольными отверстиями единого длинномерного отверстия.

2. Способ по п.1, отличающийся тем, что в качестве детали используют цилиндрическую деталь.

| Способ изготовления изделий с длинномерными каналами | 1990 |

|

SU1794614A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ СКВОЗНЫХ СОЕДИНЕНИЙ В ПОДЛОЖКАХ И ПЕЧАТНЫХ ПЛАТАХ | 2002 |

|

RU2292680C2 |

| US 4129152 A, 12.12.1978 | |||

Авторы

Даты

2015-03-20—Публикация

2013-11-26—Подача