Область техники

Настоящее изобретение относится к области применения ядерных технологий, в частности к устройству для детектирования толщины, плоскостности, формы и т.д. пластин и полос на промышленной производственной линии горячей или холодной прокатки.

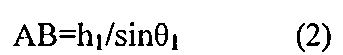

Предпосылки для создания изобретения

Измеритель плоскостности является основным оборудованием в производстве и контроле пластин и полос и играет важную роль в повышении выхода и качества пластин и полос. При высокой (свыше 800°C) температуре горячей прокатки стальных пластин/полос и наличии пыли, водяных паров и т.д. в окружающей среде неконтактные способы измерений лучевого типа имеют большие преимущества. Технико-эксплуатационные характеристики детектора лучевого измерителя плоскостности являются одним из основных факторов, определяющих точность измерений и скорость детектирования измерителя плоскостности.

В некоторых из существующих измерителей плоскостности используется один ряд твердотельных детекторов (как сказано в производственной документации компании Thermo Scientific), и несмотря на такие преимущества, как высокая скорость отклика, небольшой размер и малый вес они также имеют некоторые недостатки. Во-первых, послесвечение длительное; фотодиод не стоек к излучению и имеет короткий срок службы; требование к рабочей температуре окружающей среды высокое; и требуется термостатическое регулирование рабочей среды.

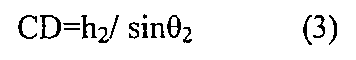

Во-вторых, когда разные источники излучения связаны с одним рядом детекторов, необходима вращающаяся шторка, чтобы два источника излучения подавали рентгеновские лучи поочередно, и, таким образом, механическая конструкция усложняется, и появляются помехи из-за вибрации.

В-третьих, когда излучение от двух источников измеряют последовательно одним и тем же рядом детекторов, расстояние между детектированными положениями этих двух источников излучения на стальной пластине/полосе соотносится с рабочей скоростью стальной пластины/полосы, и когда получают восстановленную толщину стальной пластины полосы, используя данные измерений по двум источникам излучения, точность измерений снижается при высокой рабочей скорости стальной пластины/полосы.

Помимо этого, в некоторых случаях применяется газовый ионизационный детектор (как сказано в производственной документации компании IMS Messysteme GmbH), но используемая в таких случаях ионизационная камера большая по размеру, и, таким образом, разрешающая способность не может отвечать требованиям сталелитейных заводов и должна быть улучшена за счет качания C-образной рамы в направлении ширины стальной пластины/полосы. Это усложняет механические системы и системы управления, поскольку C-образная рама имеет большую массу, частота колебаний не должна быть слишком высокой, обычно составляя от 1,5 Гц до 2 Гц, так что когда стальная пластина/полоса движется, данные для вычисления толщины в том же поперечном сечении получают по двум разным поперечным сечениям (с расстоянием от нескольких до десятков метров), что снижает динамические характеристики измерителя. Что касается источников излучения, то когда угол поля применяемых источников излучения мал и не может охватывать всю ширину стальной пластины/полосы, необходима проекция двух источников излучения в направлении ширины стальной пластины/полосы, и, если добавить источники излучения для получения еще одной проекции, то потребуется в совокупности четыре источника излучения, что приведет к усложнению конструкции.

Раскрытие изобретения

Цель настоящего изобретения заключается в том, чтобы преодолеть недостатки существующих технологий детектирования плоскостности на основе излучения и предложить новое устройство для детектирования толщины и плоскостности пластин и полос, которое может выгодно получить две проекции излучения на поперечном сечении пластины/полосы одновременно, этим детектируя толщину, плоскостность и профиль пластины/полосы, и которое использует только два источника излучения, два ряда матриц газонаполненных ионизационных камер и системы обработки информации. По сравнению с одним рядом твердотельных детекторов, применяемых в системе, эти детекторы имеют преимущества в виде небольшого температурного дрейфа, стойкости к излучению, хорошей стабильности, высокой экономичности и т.д. и имеют простую механическую конструкцию; в то же время, по сравнению с существующим устройством с ионизационной камерой новое устройство имеет высокую разрешающую способность, хорошие динамические характеристики, уменьшенное число источников и злучения и простую механическую конструкцию.

Устройство для детектирования толщины и плоскостности пластин и полос, предложенное настоящим изобретением, отличается тем, что включает С-образную раму; два источника излучения, установленные на верхнем плече С-образной рамы, расположенные с некоторым интервалом в направлении ширины стальной пластины/полосы; два ряда матриц детекторов - газонаполненных ионизационных камер, установленных на нижнем плече C-образной рамы и расположенных с некоторыми интервалами в направлении движения пластины/полосы; коллиматоры, установленные ниже двух источников излучения, причем коллиматоры позволяют излучению от каждого источника проходить только к одному соответствующему ряду детекторов; модули предварительных усилителей, соединенные с матрицами детекторов; устройство сбора данных, соединенное с модулем предварительного усилителя; компьютер для обработки и отображения данных, соединенный с устройством сбора данных; систему подачи охлаждающей воды и сжатого воздуха и систему управления для обеспечения эксплуатации и контроля системы.

Устройство имеет следующие характеристики и положительные эффекты.

В настоящем изобретении в качестве детекторов использованы газонаполненные ионизационные камеры, и, по сравнению с твердотельными детекторами "сцинтилляторы CsI плюс фотодиоды", эти детекторы менее подвержены действию температуры, имеют небольшой температурный дрейф и не нуждаются в термостатическом управлении, как в случае твердотельных детекторов. В то же время эти детекторы имеют преимущества в стойкости к излучению, небольшом токе утечки, длительном сроке службы, высокой надежности, авто-коллимации, низкой стоимости и т.д. по сравнению с твердотельными детекторами.

По сравнению с системами, где использован один ряд матриц твердотельных детекторов, устройство с двумя рядами матриц газонаполненных ионизационных камер имеет преимущества в том, что, с одной стороны, отсутствует скоростная поворачивающаяся шторка, необходимая для использования одного ряда детекторов с разделением по времени двумя источниками излучения, чем упрощается механическая конструкция и повышается надежность системы, и, с другой стороны, оно также обеспечивает, что два ряда детекторных матриц могут получать данные одновременно, чем улучшается точность динамических измерений системы. По сравнению с системой с четырьмя источниками излучения и четырьмя рядами детекторов - газонаполненных ионизационных камер, это устройство использует вдвое меньше источников излучения и детекторы - газонаполненные ионизационные камеры, имеющие объем меньше чем объем детекторов - ионизационных камер, и может выполнять требования к пространственному разрешению без раскачивания C-образной рамы в направлении ширины стальной пластины/полосы, как в существующей системе компании IMS, этим существенно упрощая сложность механической системы и системы управления и улучшая характеристики динамического детектирования системы.

Описание чертежей

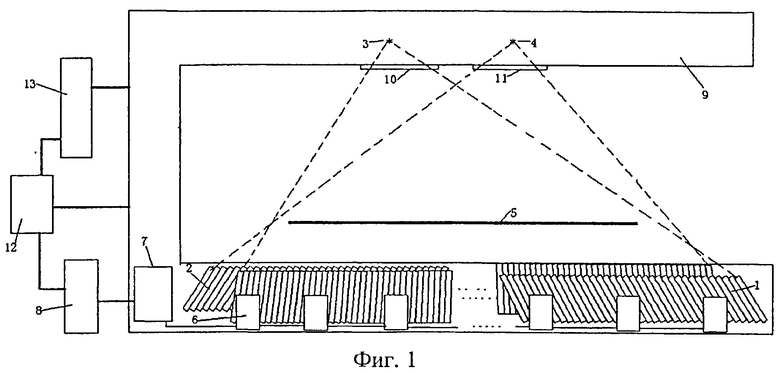

Фиг.1 - схематический вид спереди устройства для детектирования толщины и плоскостности пластин и полос согласно настоящему изобретению.

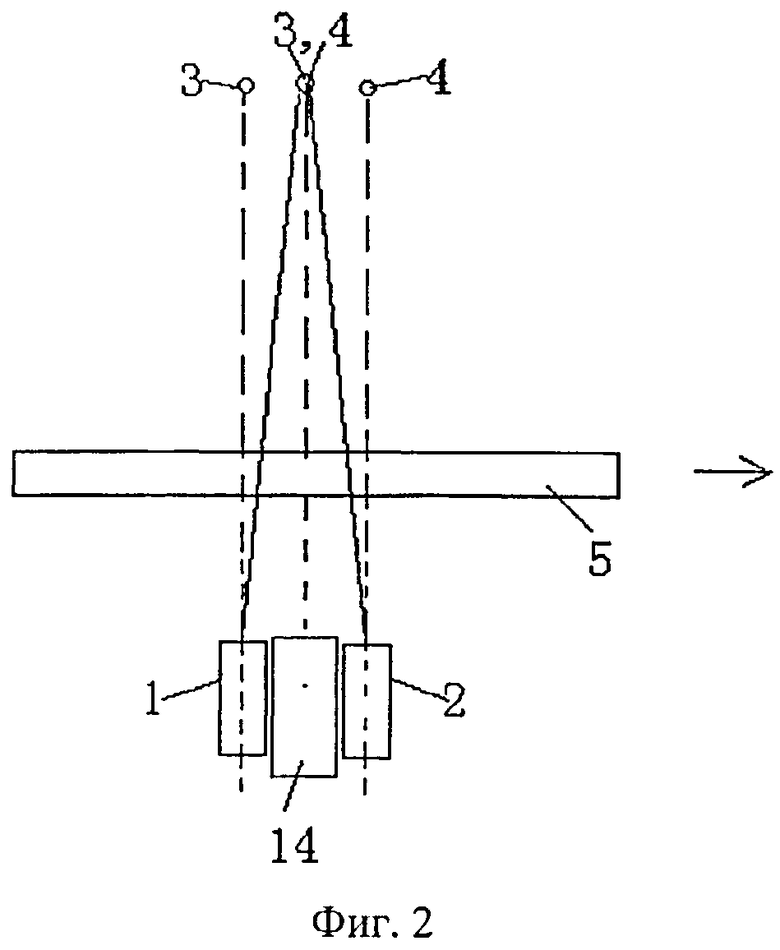

Фиг.2 - схема измерения толщины устройством для детектирования толщины и плоскостности пластин и полос согласно настоящему изобретению.

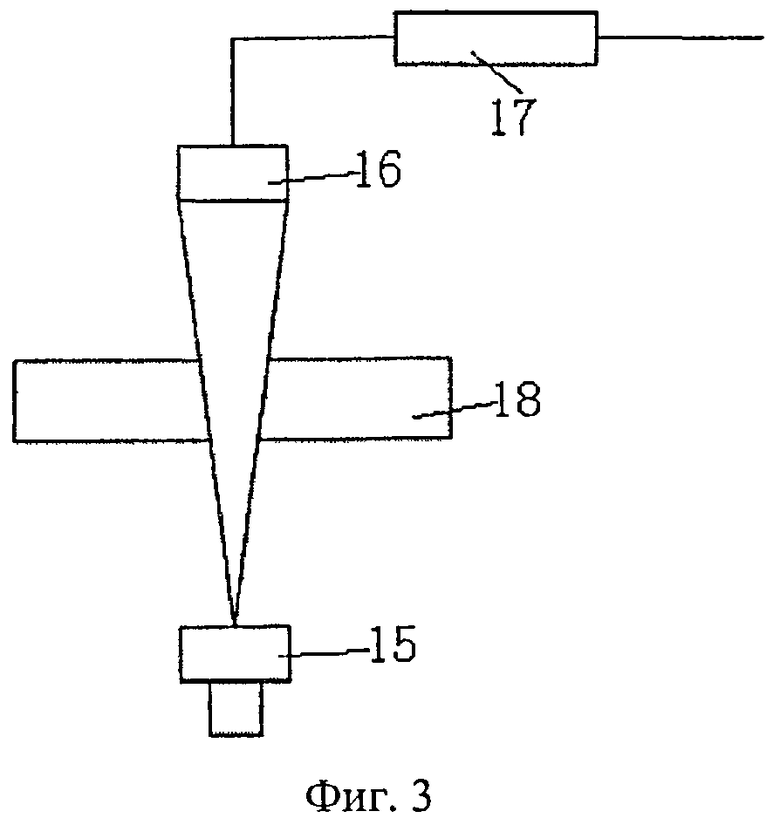

Фиг.3 - схематический вид сбоку устройства для детектирования толщины и плоскостности пластин и полос согласно настоящему изобретению.

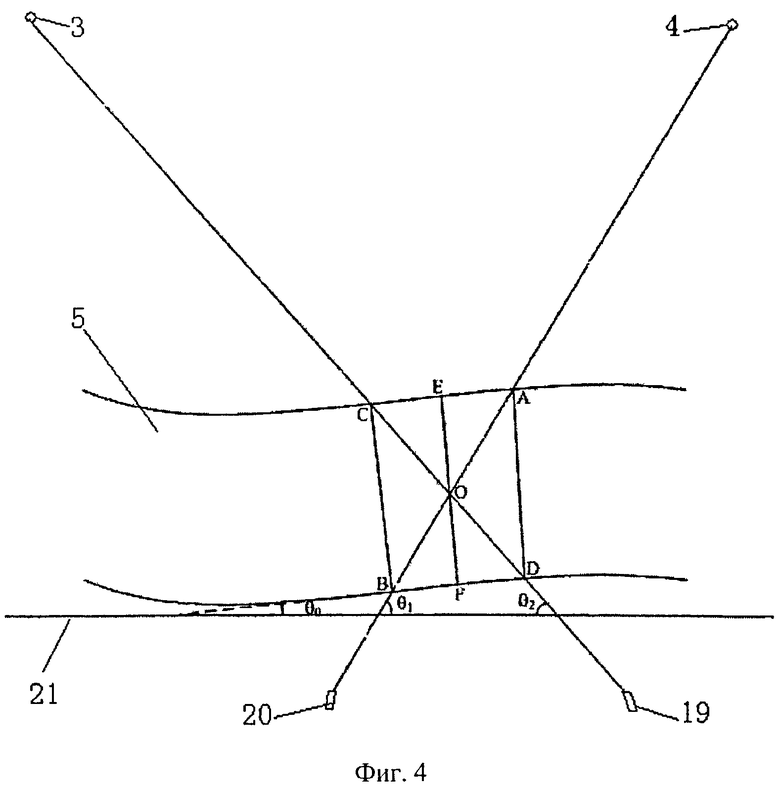

Фиг.4 - схема алгоритма устройства для детектирования толщины и плоскостности пластин и полос согласно настоящему изобретению.

Подробное описание вариантов осуществления

Конкретное содержание настоящего изобретения будет подробно описано ниже в связи с прилагаемыми чертежами.

Устройство для детектирования толщины и плоскостности пластин и полос, предложенное изобретением, которое показано на Фиг.1, включает C-образную раму 9, два источника излучения 3 и 4, установленных на верхнем плече C-образной рамы и расположенных с некоторым интервалом в направлении ширины стальной пластины/полосы, два ряда матриц 1 и 2 детекторов - газонаполненных ионизационных камер, установленных на нижнем плече C-образной рамы и расположенных с некоторым интервалом в направлении движения пластины/полосы, коллиматоры 10 и 11, установленные ниже двух источников излучения, причем коллиматоры позволяют излучению от каждого источника поступать только на соответствующий ряд детекторов, модули предварительных усилителей 6, соединенные с матрицами детекторов, устройство сбора данных 7, соединенное с модулями предварительных усилителей, компьютер для обработки и отображения данных 8, соединенный с устройством сбора данных, систему управления 12 и систему подачи охлаждающей воды и сжатого воздуха 13 для обеспечения эксплуатации и контроля системы, соединенную с компьютером 8 и C-образной рамой 9 измерителя плоскостности, соответственно. Взаимное расположение матриц 1 и 2 детекторов в направлении ширины стальной пластины/полосы 5 показано на Фиг.2. Два источника излучения 3 и 4 могут быть справа выше двух рядов матриц 1 и 2 детекторов, соответственно, и также могут быть справа выше центральных линий двух рядов матриц 1 и 2 детекторов. Устройство также включает опорное посадочное место 14 для прикрепления двух рядов матриц детекторов, и два ряда матриц детекторов симметрично расположены на обеих сторонах опорного посадочного места 14. Поскольку расстояние по центру между матрицей 1 детекторов и матрицей 2 детекторов очень небольшое (4,6 см в варианте осуществления, преобразуется приблизительно в 3,6 см на стальной пластине/полосе), и поскольку толщину стальной пластины/полосы можно считать постоянной в этом диапазоне, можно приблизительно считать, что два ряда матриц детекторов детектируют одно и то же поперечное сечение стальной пластины/полосы. Конкретные способы реализации и функции деталей и узлов описаны ниже, соответственно.

Матрицы 1 и 2 детекторов, соответственно, состоят из сотен расположенных центростремительно, газонаполненных ионизационных камер небольшого размера (продукт с собственным правом интеллектуальной собственности заявителя, уже заявленный для получения патента на изобретение с названием "Газовый ионизационный детектор для рентгеновского и гамма-излучений средней и низкой энергии") (газонаполненные ионизационные камеры, используемые в этом варианте осуществления имеют размеры 10×20×100 мм по ширине-длине-высоте) и имеют преимущества небольшого температурного дрейфа, стойкости к излучению, высокого пространственного разрешения, большой экономичности и т.д. Конкретное число ионизационных камер определяется шириной измеряемой стальной пластины/полосы 5, и для того, чтобы обеспечить разрешающую способность, размер матриц детекторов в направлении ширины стальной пластины/полосы обычно меньше чем 20 мм; в данном случае матрица 1 детекторов соответствует источнику излучения 3, и окно для излучения каждой ионизационной камеры в матрице 1 детекторов обращено к источнику излучения 3; матрица 2 детекторов 2 соответствует источнику излучения 4, и окно для излучения каждой ионизационной камеры в матрице 2 детекторов обращено к источнику излучения 4. Источниками излучения 3 и 4 могут быть источники излучения, а также радиоизотопные источники. В этом варианте осуществления применены источники рентгеновского излучения COMET на 225 кВ.

Теперь будет описан принцип получения детектором сигнала толщины в связи с Фиг.3. После того как рентгеновское излучение от источника излучения 15 пройдет через измеряемый объект 18, его интенсивность немного уменьшится согласно следующей формуле:

В формуле I0 - интенсивность излучения до прохождения через измеряемый объект 18; Im - интенсивность излучения после прохождения через измеряемый объект 18; µ - линейный коэффициент поглощения измеряемого объекта для рентгеновского излучения; и h - толщина измеряемого объекта 18.

Коэффициент µ относится к компонентам измеряемого объекта 18 и энергии излучения. Состав измеряемого объекта 18 сложный, и рентгеновское излучение имеет очень широкий энергетический спектр, так что при практическом применении нельзя полагаться на отношение между Im и h из формулы (1), и необходимо экспериментально измерить I0 и определить кривую отношения между h и Im, и этот процесс также называют калибровкой. Детектор 16 преобразует обнаруженный сигнал с интенсивностью излучения Im в пропорциональный ему сигнал тока, который усиливается процессором 17 сигналов. Толщину h измеряемого объекта можно узнать из усиленного выходного сигнала детектора и кривой отношения между h и Im. Предварительные усилители 6 усиливают слабые сигналы тока, выводимые ионизационными камерами в матрицы 1 и 2 детекторов, и в этом варианте осуществления схемы усиления сигнала каждой из 16 ионизационных камер интегрируются в одном модуле предварительного усилителя. В усилителях применены малошумящие электронные компоненты с большим коэффициентом усиления.

В этом варианте осуществления устройство сбора данных 7 состоит из традиционного аналого-цифрового преобразователя тока, комплексного программируемого логического устройства и однокристального микрокомпьютера. Собираются сотни сигналов ионизационных камер двух рядов матриц детекторов, усиленных предварительными усилителями 6, и собранные данные быстро передаются в компьютер 8 для обработки и отображения данных. В этом варианте осуществления данные всех детекторов собираются и передаются каждые 10 миллисекунд.

Компьютер 8 для обработки и отображения данных используется для хранения калибровочных кривых, данных поправки на рассеяние и коэффициентов для компенсации и температурной компенсации, для считывания данных, передаваемых устройством сбора данных 7, реконструкции толщины поперечного сечения стальной пластины/полосы и вычисления и отображения параметров плоскостности и т.д. Компьютер для обработки и отображения данных в этом варианте осуществления может быть известным промышленным ПК с сетевой картой. Все вышеупомянутые калибровочные кривые хранятся в компьютере 8 для обработки и отображения данных. Каждые 10 миллисекунд компьютер 8 для обработки и отображения данных принимает данные от двух рядов матриц детекторов, посылаемые устройством сбора данных 7. Затем значения, измеренные детекторами подвергаются определенной коррекции на рассеяние, чтобы получить Im, затем выполняется поиск по таблице с использованием кривой отношения между h и Im, чтобы получить толщину h стальной пластины/полосы. Может быть получена толщина для каждого детектора, и для ряда матриц детекторов может быть получена проекция толщины в поперечном сечении стальной пластины/полосы. По данным двух рядов матриц детекторов можно получить две проекции поперечного сечения стальной пластины/полосы. Поперечное распределение толщин пластины/полосы можно вычислить с помощью определенного алгоритма реконструкции по двум проекциям и параметрам геометрической формы, и данные по плоскостности могут быть получены в реальном времени, исходя из распределения толщин.

Основной принцип алгоритма реконструкции представлен ниже в связи с Фиг.4. Число 19 представляет блок детектора в детекторной матрице 1, соответствующей источнику излучения 3; число 20 представляет блок детектора в детекторной матрице 2, соответствующей источнику излучения 4; и число 21 представляет поверхность рольганга (оборудование для транспортировки прокатываемой стальной пластины/полосы на производственной линии прокатки стальной пластины/полосы, причем стальная пластина/полоса детектируется измерительным устройством, расположенным на нем). Как показано на Фиг.4, определенные прилежащие углы (такие как θ1 и θ2, причем значения углов заданы и введены в компьютер заранее) сформированы, соответственно, между блоками детекторов 19 и 20 и соответствующими источниками излучения 3 и 4; и для длин AB и CD на чертеже данные, измеренные блоком детектора 19 детекторной матрицы 1 и блоком детектора 20 детекторной матрицы 2, соответственно, подвергают коррекции на рассеяние и затем находят на соответственных кривых отношений между h и Im, чтобы получить толщины h1 и h2 и затем получить длины AB и CD согласно геометрическому отношению.

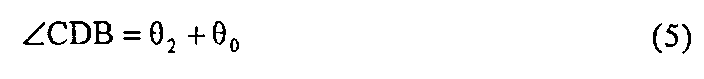

Затем толщину EF в точке O и угол наклона θ0 стальной пластины/полосы можно представить значениями θ], θ2, h1 и h2.

В пределах очень небольшого диапазона можно считать, что AC и BD являются прямыми линиями, которые параллельны друг другу; EF является толщиной в точке O и перпендикулярна AC и BD. Из этих геометрических отношений можно видеть, что:

Согласно определению тригонометрической функции из этого следует, что:

EF удаляем, и устанавливаем, что AB/CD=h1sinθ2/(h2sinθ1)=n, тогда:

Тригонометрическую функцию раскрываем и перегруппировываем, и мы можем получить:

Таким образом, мы получаем угол наклона θ0, который затем подставляем в выражение EF, чтобы получить толщину EF.

В вышеприведенном алгоритме AB и CD являются вспомогательными линиями для алгоритма, и вычисленная EF и угол θ0 соотнесены только с θ1, θ2, h1 и h2. Целевые центры источников излучения могут быть (или не быть) расположены справа выше детекторных матриц, как показано на Фиг.2. Этот алгоритм применим в обоих случаях. Если целевой центр источника излучения 3 расположен справа выше детекторной матрицы 1, и целевой центр источника излучения 4 расположен справа выше детекторной матрицы 2, то AB и CD являются путями, по которым фактически проходит излучение. В ином случае, когда детекторные матрицы не находятся справа ниже источников излучения, AB и CD являются только вспомогательными линиями алгоритма. Однако с точки зрения повышения эффективности работы детекторов лучше, чтобы целевые центры источников излучения были расположены справа выше детекторных матриц.

C-образную раму 9 используют для размещения детектирующего оборудования, и ее ширина определяется шириной детектируемой стальной пластины/полосы, и ее расчетная высота определяется такими факторами, как угол охвата излучения и т.д. В этом варианте осуществления она может быть выполнена путем сварки из нержавеющей стали определенной толщины, и верхнее и нижнее плечи могут быть подсоединены болтами, чтобы облегчить сборку и разборку. Водяные рубашки приварены к нижней поверхности верхнего плеча к верхней части нижнего плеча, и в эти водяные рубашки поступает циркулирующая охлаждающая вода.

Коллиматоры 10 и 11 используются для коллимации излучения в узкие пластинчатые секторные пучки и могут быть изготовлены из металла, такого как свинец, вольфрам и т.д., или его сплава.

Система управления 12 предназначена для контроля рабочего состояния системы, передачи команд управления и координации нормальной работы подсистем. В этом варианте осуществления она состоит из обычного сенсорного экрана и программируемого логического контроллера.

Система подачи охлаждающей воды и сжатого воздуха 13 подает охлаждающую циркулирующую воду в водяные рубашки C-образной рамы 9 и источники излучения 3 и 4, вводит сухой воздух в нижнее плечо, чтобы обеспечить окружающую влажность, требующуюся для нормальной работы детекторов, и может быть изготовлена по известным технологиям.

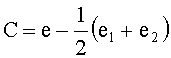

Теперь будет описан процесс измерения в связи с Фиг.1. Когда прокатываемая стальная пластина/полоса 5 проходит через проход, определенный C-образной рамой 9 измерителя плоскостности, и система управления 12 обнаруживает, что стальная пластина/полоса достигла двух областей излучения, два источника излучения подают излучение. Излучение от источника излучения 3 коллимируется в узкий пластинчатый секторный пучок коллиматором 10, установленным ниже, затем поступает на стальную пластину/полосу 5 с точки, показанной на Фиг.1, и это излучение после прохождения стальной пластины/полосы 5 проходит через задний коллиматор (для удаления рассеянного излучения) и поступает на выровненную детекторную матрицу 1, и сигналы детекторной матрицы 1 усиливаются предварительными усилителями 6. Подобным же образом детекторная матрица 2 детектирует ослабленные сигналы от источника излучения 4 после прохождения через стальную пластину/полосу, и эти ослабленные сигналы усиливаются предварительными усилителями 6. Устройство сбора данных 7 получает сигналы двух рядов детекторных матриц 1 и 2, усиленные предварительными усилителями, с регулярными интервалами времени и передает измеренные данные в компьютер для обработки и отображения данных 8, и компьютер для обработки и отображения данных 8 вычисляет углы наклона θ0 и толщины EF в точках на поперечном сечении по вышеизложенному принципу измерения, автоматически выполняет дальнейшую коррекцию значений толщин, такую как компенсацию на сплав, температурную компенсацию и т.д., и, в заключение, вычисляет подлинную толщину в каждой точке на поперечном сечении, и затем значение плоскостности можно получить по формуле (10):

В этой формуле e представляет толщину в центре стальной полосы; и e1 и e2 представляют толщины на обоих концах стальной полосы.

В этом варианте осуществления устройство сбора данных получает измеренные данные каждые 10 миллисекунд, и интервал времени сбора данных может быть отрегулирован на большее или меньшее значение, исходя из рабочих требований.

Отличительная характеристика настоящего изобретения заключается в том, что два источника излучения и два ряда газонаполненных детекторов используются для реализации измерений таких параметров, как толщина в поперечном сечении, плоскостность и т.д. стальной пластины/полосы.

По сравнению с системой, в которой использованы два источника и один ряд детекторов (такой как изделие компании Thermo Scientific), в устройстве изобретения не использована скоростная поворачивающаяся шторка, которая необходима для использования одного ряда детекторов с разделением во времени двумя источниками излучения, и оно имеет упрощенную механическую конструкцию и повышенную системную надежность; помимо этого, два ряда матриц детекторов могут собирать данные одновременно, и расстояние на стальной пластине/полосе, соответствующее двум группам данных, фиксированное и очень короткое (3,6 см в этом варианте осуществления), что помогло избежать такого явления, что при сборе данных одним рядом детекторов с разделением во времени расстояние на стальной пластине/полосе, соответствующее двум группам данных, изменяется вместе с рабочей скоростью стальной пластины/полосы (если рабочая скорость стальной пластины/полосы составляет 20 м/с, и группа данных по каждому источнику собирается каждые 5 миллисекунд, то это расстояние равно 10 см), т.е. точность измерения повышается; более того, по сравнению с твердотельными детекторами, детекторы - газовые ионизационные камеры имеют преимущества, заключающиеся в небольшом температурном дрейфе, стойкости к излучению, большой экономичности и т.д.

По сравнению с системой, в которой использованы четыре источника излучения и четыре ряда детекторов - газовых ионизационных камер (такой как изделие компании IMS), наше устройство использует на два источника излучения меньше, в нем применены детекторы - газонаполненные ионизационные камеры с собственным правом интеллектуальной собственности заявителя, имеющие объем (10×20×100 мм по ширине-длине-высоте в этом варианте осуществления), который меньше чем объем детекторов - ионизационных камер, и наше устройство выполняет требование по пространственному разрешению без раскачивания C-образной рамы в направлении ширины стальной пластины/полосы, как в системе компании IMS, чем значительно уменьшает сложность механической системы и системы управления; в то же время, поскольку частота раскачивания C-образной рамы невысокая, приблизительно 1,5 качания в секунду, данные по проекции, получаемые измерительным устройством, требующим раскачивания C-образной рамы, состоят из двух частей, и расстояние между положениями на стальной пластине/полосе, соответствующее этим двум частям данных, может быть большим (например, если рабочая скорость стальной полосы составляет 20 м/с, это расстояние будет не меньше чем 13 м), что может привести к плохим динамическим характеристикам системы, и, таким образом, устройство изобретения улучшает динамические характеристики системы по сравнению с такими характеристиками.

Изобретение относится к устройству для детектирования толщины и плоскостности пластин и полос в области применения ядерных технологий. Устройство включает C-образную раму, два источника излучения, установленные на верхнем плече C-образной рамы и расположенные с некоторым интервалом в направлении ширины стальной пластины/полосы, два ряда матриц детекторов - газонаполненных ионизационных камер, установленных на нижнем плече С-образной рамы и расположенных с некоторым интервалом в направлении движения пластины/полосы, коллиматоры, установленные ниже двух источников излучения, причем коллиматоры позволяют излучению от каждого источника облучать только соответствующий ряд детекторов, модули предварительных усилителей, соединенные с матрицами детекторов, устройство сбора данных, соединенное с модулями предварительных усилителей, компьютер для обработки и отображения данных, соединенный с устройством сбора данных, и систему подачи охлаждающей воды и сжатого воздуха, и систему управления для обеспечения эксплуатации и контроля системы. Технический результат - увеличение точности динамических измерений, а также детекторы имеют невысокий дрейф температуры и стойкость к излучению. 2 з.п. ф-лы, 4 ил.

1. Устройство для детектирования толщины и плоскостности пластин и полос, включающее C-образную раму, два источника излучения, установленные на верхнем плече C-образной рамы и расположенные с некоторым интервалом в направлении ширины стальной пластины/полосы, два ряда матриц детекторов - газонаполненных ионизационных камер, установленных на нижнем плече C-образной рамы и расположенных с некоторым интервалом в направлении движения пластины/полосы, коллиматоры, установленные ниже двух источников излучения, причем коллиматоры позволяют излучению от каждого источника облучать только соответствующий ряд детекторов, модули предварительных усилителей, соединенные с матрицами детекторов, устройство сбора данных, соединенное с модулями предварительных усилителей, компьютер для обработки данных и отображения изображений, соединенный с устройством сбора данных, систему подачи охлаждающей воды и сжатого воздуха и систему управления для обеспечения эксплуатации и контроля системы, отличающееся тем, что каждый из двух рядов матриц детекторов соответствует источнику излучения, и два ряда матриц детекторов симметрично зафиксированы на обеих сторонах опорного посадочного места, каждый ряд матриц детекторов состоит из сотен блоков газонаполненных ионизационных камер, которые расположены центростремительно с мишенью соответствующего источника излучения как центра круга, причем матрицы детекторов расположены линейно, и размер каждого блока газонаполненных ионизационных камер соответствует требованию к пространственному разрешению пластины/полосы, размер блоков газонаполненных ионизационных камер в направлении ширины детектируемой пластины/полосы меньше чем 20 мм, излучение от двух источников излучения соответственно коллимируется в узкие пластинчатые секторные пучки коллиматорами, установленными ниже, и облучает детектируемую пластину/полосу, и излучение после прохождения детектируемой стальной пластины/полосы проходит через задний коллиматор для удаления рассеянного излучения и поступает на соответствующую матрицу детекторов, и сигналы, создаваемые матрицами детекторов усиливаются модулями предварительных усилителей, соединенных с ними, устройство сбора данных собирает сигналы от двух рядов матриц детекторов, усиленные модулями предварительных усилителей, через регулярные интервалы времени и передает измеренные данные в компьютер для обработки данных и отображения изображений, компьютер для обработки данных и отображения изображений вычисляет углы наклона и толщины в точках на поперечном сечении и, в конечном итоге, вычисляет подлинную толщину в каждой точке на поперечном сечении, получая значение плоскостности C детектируемой пластины/полосы по следующей формуле:

в этой формуле e представляет толщину в центре детектируемой пластины/полосы; и e1 и e2 представляют, соответственно, толщины на обоих концах пластины/полосы.

2. Устройство для детектирования по п.1, отличающееся тем, что используемые источники излучения являются одним из источников рентгеновского излучения и источников изотопного гамма-излучения, и угол поля каждого источника излучения охватывает ширину всей пластины/полосы.

3. Устройство для детектирования по п.1, отличающееся тем, что детектируемой пластиной/полосой является пластина/полоса на производственной линии промышленной горячей прокатки или холодной прокатки.

| US 8326011 B2, 04.12.2012 | |||

| WO 1989011095 A1, 16.11.1989 | |||

| JP 0057208406 A, 21.12.1982 | |||

| US 20040099810 A1, 27.05.2004 |

Авторы

Даты

2015-03-27—Публикация

2012-03-29—Подача