Изобретение относится к области техники, где требуются тонкая очистка, магнитная обработка (активизация атомов топлива и структуризация его молекул относительно друг друга и получение качественно новых показателей, характеристик) топлива, например тонкодисперсное распыление в вакууме или в воздушной среде, а также получение однородной структуры автомобильного и авиационного топлива (бензина), в частности получение однородной по объемной структуре и тонкодисперсной по составу топливно-воздушной смеси, поступающей в камеру сгорания автомобиля, самолета, работающего как на бензине, дизельном топливе, газе, керосине, так и на спиртосодержащих жидкостях.

Аналогом предложенного фильтра служит «Устройство для магнитной обработки жидкотекущих сред» по а.с. СССР №1.736.942, включающий цилиндрический корпус, крышки с входным и выходным патрубками, магнитную систему из постоянных С-образных магнитов, установленных попарно вдоль оси устройства с разворотом каждой последующей пары вдоль оси на 90° и ориентированных в паре одноименными полюсами друг к другу, а магниты расположены в пазах разделителя образованных параллельно установленных кольцевых элементов, соединенных продольными ребрами, развернутых в каждом ряду на 90° относительно друг друга.

Прототипом является «Фильтр магнитной очистки и обработки автомобильного топлива ЭКОМАГ-10Г» по патенту РФ за №2.268.388, включающий цилиндрический корпус, внутри которого по оси установлена магнитная система из С-образных магнитов. Внутри магнитной системы установлен цилиндрический стержень, в котором выполнен глухой канал. В канал установлены цилиндрические магниты. Торец стержня расположен напротив входного штуцера и выполнен плоским, конусным или плоским с фаской.

Недостатки прототипа:

- отсутствие механизма - устройства регулирования величины постоянно магнитного поля в процессе сборки магнитной системы фильтра;

- трудности расчета необходимой напряженности магнитного поля, зависящего от скорости движения топлива по каналам фильтра, в полости которых расположены магнитносиловые линии магнитного поля из-за конструктивной сложности и сборки фильтра;

- сложно и большие трудности в каждой серии фильтров сохранять качественную завальцовку открытого торца стержня, т.к. находящиеся внутри его цилиндрические постоянные магниты пытаются, «отталкиваясь» друг от друга «выпрыгнуть» из стержня;

- не эффективно используется первый ряд С-образных магнитов и первого магнита в стержне из-за глухо завальцованного торца стержня, т.е. магнитное поле первого магнита в стержне слабо взаимодействует с магнитным полем первого ряда С-образных магнитов;

- недостаточная магнитная обработка потока топлива в канале фильтра, неполное покрытие зарядами из магнитного поля молекул топлива (не достигается предел «насыщения» поля зарядами).

Цель изобретения

Целью изобретения является повышение эффективности магнитной очистки и обработки топлива и качественной сборки всех элементов фильтра в единую конструкцию для обеспечения устранения выше перечисленных недостатков.

Поставленная цель достигается тем, что предложен фильтр магнитной очистки и обработки автомобильного и авиационного топлива, включающий цилиндрический корпус с входным каналом, крышку с выходным каналом, магнитную систему из постоянных С-образных магнитов, установленных попарно вдоль оси устройства с разворотом каждой последующей пары на 90° и ориентированных в паре одноименными полюсами друг к другу, а в поперечном сечении круглую, квадратную, овальную, параллелепипедную или иную другую форму, расположены в ряд попарно одноименными полюсами друг к другу и каждый ряд образует тор, разделенный на две части и соединенный на расчетном расстоянии друг от друга, создавая тем самым оригинальной формы магнитное поле тора, причем количество таких рядов определяется в зависимости от скорости потока топлива внутри общей магнитной системы; цилиндрический стержень, выполненный с каналом, соединенный с крышкой, расположенный внутри магнитной системы соосно с образованием кольцевого канала между наружной поверхностью стержня и внутренними поверхностями С-образных магнитов; постоянные цилиндрические магниты, расположенные в канале стержня одноименными полюсами друг к другу вплотную или на расстоянии друг от друга, торец стержня расположен напротив входного канала штуцера. При этом с открытого конца стержня выполнена внутренняя резьба на длину равной 1,5-2 больше ее диаметра, внутри резьбы расположена втулка с наружной резьбой, сквозным осевым отверстием, имеющем диаметр ½ от диаметра втулки и длину равной длине резьбовой части стержня и, как следствие, вышеуказанного магнитное поле первого от втулки цилиндрического магнита через осевое отверстие во втулке активно взаимодействует с магнитным полем первого ряда С-образных магнитов. При этом резьбовое соединение втулки с резьбовой внутренней частью стержня, в котором расположено расчетное количество цилиндрических магнитов, в зависимости от скорости и потока топлива, обеспечивает регулировку расстояния между цилиндрическими магнитами, по необходимому расчету получения между каждыми из магнитов, соседних магнитов увеличение или уменьшение между их торцами сжатого, концентрированного магнитного поля.

С целью уничтожения и предупреждения образования кластеров-«медуз» в виде сгустков бактерий в топливных кессон-баках самолетов, вертолетов, возможно заправку баков проводить топливом, обработанным в постоянном магнитном поле специальной формы и напряженности типа ЭКОМАГ-10Г, так как бактерии, образующие сгустки, уничтожаются в магнитном поле.

Раскрытие изобретения

Предложен фильтр магнитной очистки и обработки автомобильного и авиационного топлива, включающий полый цилиндрической формы корпус с открытой стороны которого имеется внутренняя резьба, а на наружном его торце имеется штуцер с внутренним входным каналом, расположенный соосно с полым цилиндром; разделитель в виде цилиндрической пространственной решетки, имеющий поперечные пазы с расположенными в них постоянными магнитами С-образной формы и установленный в полой части корпуса; крышку цилиндрической формы, имеющую наружную резьбу и соосно с ней на внешнем торце расположен штуцер с внутренним выходным каналом, а на внутреннем торце соосно с ней расположен полый цилиндрической формы стержень и на этом же торце начинаются четыре наклонных канала под углом 45° к продольной оси крышки на равных расстояниях друг от друга, и заканчивающиеся в выходном канале штуцера крышки, а во внутренней цилиндрической расточке стержня расположены постоянные магниты цилиндрической формы, отличающийся тем, что полый стержень с открытой стороны имеет внутреннюю резьбу с установленной в ней полой втулкой с наружной резьбой, на наружном торце, которой имеется поперечный паз, при этом диаметр внутреннего отверстия соотносится к наружному диаметру как 1:2, а также полый стержень имеет боковое сквозное отверстие диаметром ⅓-½ диаметра внутренней цилиндрической расточки стержня и расположено оно на расстоянии от наружного торца стержня равном длине его внутренней резьбы, а на наружном торце крышки дополнительно расположены два глухих отверстия на расстоянии друг от друга больше на ⅓-¼ диаметра штуцера параллельно продольной оси фильтра, причем длина и диаметр глухих отверстий соотносятся друг к другу как 2:1.

По одному варианту реализации фильтр отличается тем, что общая магнитная система очистки и обработки топлива включает в себя постоянные магниты С-образной формы и цилиндрической формы, разделитель, полый стержень и канал, расположенный между наружной поверхностью стержня и внутренней поверхностью разделителя, и внутренними поверхностями С-образной формы магнитов.

По следующему варианту реализации фильтр отличается тем, что постоянные магниты С-образной формы в пазах разделителя и постоянные магниты цилиндрической формы во внутренней расточке стержня установлены в свободно плавающем положении, отталкиваясь друг от друга.

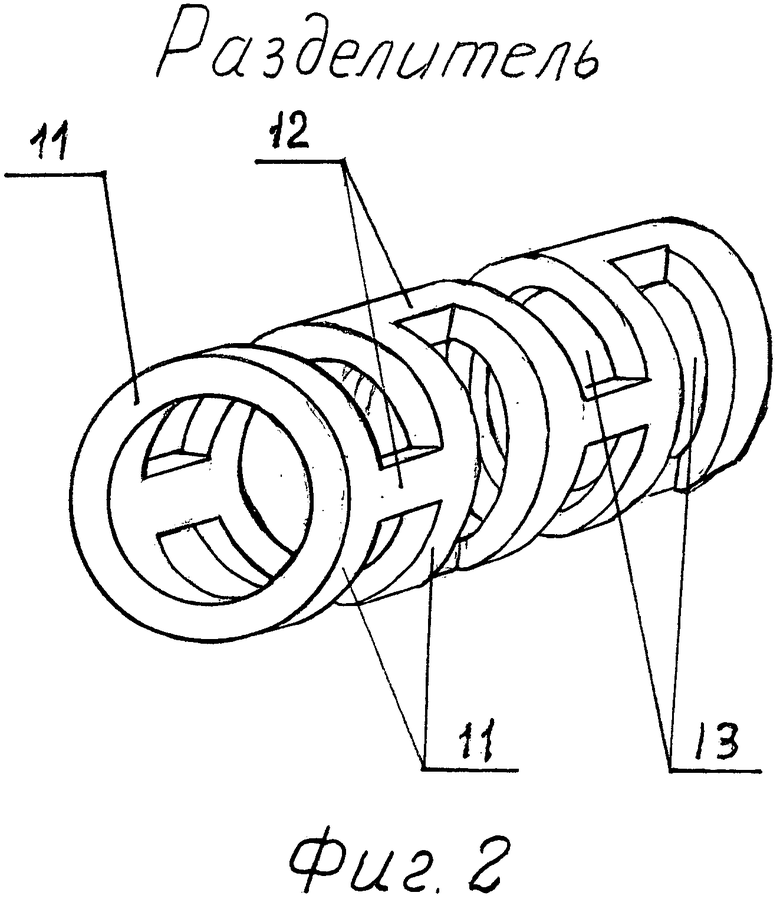

По следующему варианту реализации фильтр отличается тем, что разделитель магнитной системы обеспечивает параллельность каждого ряда магнитов, их разворот относительно друг друга и выполнен в виде цилиндрической пространственной решетки, в пазах которой расположены постоянные магниты и состоит из параллельно расположенных колец, соединенных поочередно между собой боковыми продольно-параллельными ребрами и попарно расположенных по отношению друг к другу на 90°.

Предложен способ соединения-сборки внутренней части магнитной системы фильтра, включающий размещение во внутренней полой части стержня постоянных магнитов цилиндрической формы, у которых их диаметр и длина соотносятся как 1 к 1, с помощью средств фиксации и крепления, отличающийся тем, что постоянные магниты цилиндрической формы устанавливаются на технологической металлической линейке последовательно друг за другом магнитными полюсами на их торцах таким образом, чтобы они на поверхности линейки устанавливались одноименными полюсами, на расстоянии друг от друга, обеспечивающем их неподвижность.

По одному варианту реализации способ отличается тем, что каждый магнит устанавливается с технологической линейки во внутреннюю полость стержня последовательно друг за другом, обеспечивая отталкивание их торцов друг от друга путем установки их друг за другом одноименными полюсами друг к другу, при этом каждый последующий магнит, устанавливаемый во внутреннюю цилиндрической формы полость стержня по всей ее длине удерживается торцом надфиля погружая его магнит до соприкосновения с торцом предыдущего магнита, а затем короткая часть фиксатора-стопора вводится в боковое отверстие стержня, удаляется надфиль, а магниты фиксируются во внутренней части стержня фиксатором-стопором, таким образом собирается конструкция внутренней магнитной системы фильтра из расчетного необходимого количества магнитов

По следующему варианту реализации способ отличается тем, что во внутренней полости стержня при удержании в ней всех магнитов в боковом отверстии стержня введен короткий конец фиксатора и он удерживается в отверстии до ввинчивания резьбовой втулки в открытую с торца резьбовую внутреннюю часть стержня после установки резьбовой втулки фиксатор удаляется из бокового отверстия стержня.

По следующему варианту реализации способ отличается тем, что резьбовая втулка ввинчивается по резьбе внутрь резьбовой части стержня при помощи лезвия отвертки до получения необходимых зазоров между торцами постоянных магнитов, что обеспечивает качественное по напряженности магнитное поле внутренней магнитной системы фильтра и их свободноплавающее положение, а затем резьбовая втулка фиксируется до неподвижного состояния путем керна и молотка сминая острым концом керна обе резьбы в углу торца втулки и резьбы на внутренней поверхности стержня.

По следующему варианту реализации способ отличается тем, что при сборке фильтра штыри сборочного ключа вводятся в глухие торцевые отверстия на наружной поверхности торца крышки и при вращении рукоятки ключа по часовой стрелке ввинчивается крышка в корпус фильтра до упора и качественной ее в таком положении фиксации.

Сущность изобретения поясняется чертежом, где на Фиг. 1 показан продольный разрез фильтра; на Фиг. 2 показана изометрическая проекция разделителя; на Фиг. 3 показана изометрическая проекция постоянного магнита С-образной формы; на Фиг. 4 показаны три поперечных разреза магнитной системы и продольного канала для движения топлива и расположенного в нем постоянного магнитного поля сложной формы.

1 - Корпус выполнен в виде полого цилиндра из немагнитного материала, с открытой стороны которого имеется внутренняя резьба и на торце имеется штуцер с внутренним входным каналом, расположенным соосно с полым цилиндром, а в противоположной открытой стороне цилиндр имеет внутреннюю резьбу для подсоединения к нему крышки фильтра.

2 - Крышка выполнена в виде короткого цилиндра из немагнитного материала, на наружной поверхности которого имеется резьба, на одном наружном торце имеется штуцер с внутренним выходным каналом, на противоположном внутреннем торце имеется полый цилиндрической формы стержень с внутренней цилиндрической расточкой, а рядом с ним на одинаковом расстоянии и на одном осевом диаметре на равных расстояниях начинаются четыре наклонных канала под углом 45° к продольной оси крышки, оканчивающиеся в выходном канале штуцера крышки, а рядом со штуцером расположены два глухих отверстия на расстоянии друг от друга больше на 1/3-¼ диаметра штуцера параллельно продольной оси фильтра, причем длина и диаметр глухих отверстий соотносятся друг к другу как 2:1.

3 - Разделитель выполнен из немагнитного материала в виде цилиндрической пространственной решетки с пазами, расположенными поперек его продольной оси.

4 - Постоянные магниты С-образной формы из синтетического или металлообразного материала, расположенные в пазах разделителя.

5 - Стержень полый с цилиндрической расточкой выполнен соосно со штуцером и выходным каналом на внутреннем торце крышки. С открытого его торца имеет внутреннюю резьбу.

6 - Постоянные магниты цилиндрической формы, расположенные во внутренней цилиндрической расточке стержня одноименными полюсами на торцах друг к другу.

7 - Зазор между торцами постоянных магнитов цилиндрической формы.

8 - Наклонные каналы, соединяющие кольцевой канал фильтра с выходным каналом штуцера крышки.

9 - Кольцевой канал, образованный наружной поверхностью стержня и внутренними поверхностями С-образных магнитов, колец и ребер пазов разделителя.

10 - Два глухих отверстия на наружном торце крышки для специального монтажного ключа.

11 - Кольца разделителя, обеспечивающие параллельность расположения С-образных пар магнитов относительно друг друга, имеющих толщину, обеспечивающую получение сжатого по продольной оси разделителя внешнего магнитного поля фильтра.

12 - Боковые продольно-поперечные ребра разделителя, обеспечивающие разделение на расчетное расстояние торца пар С-образных магнитов друг от друга и разворот каждой пары магнитов друг от друга на 90° и обеспечивающие сжатие и «скручивание» магнитных силовых линий двух магнитов поперек продольной оси разделителя внешнего магнитного поля фильтра.

13 - Пазы разделителя для расположения в них постоянных магнитов С-образной формы в свободно-плавающем состоянии.

14 - Втулка с наружной резьбой и осевым сквозным отверстием, имеющем на внешнем торце узкий поперечный паз для ввода лезвия отвертки, при этом диаметр внутреннего отверстия относится к внешнему диаметру как 1:2.

15 - Внутренняя поверхность цилиндрической расточки в корпусе фильтра.

16 - Технологическое боковое сквозное отверстие диаметром 1/3-½ диаметра внутренней цилиндрической расточки стержня в стенке стержня на уровне внутренней резьбы, на расстоянии от наружного торца стержня, равном длине его внутренней резьбы.

17 - Наружный штуцер корпуса с входным каналом для поступления топлива (бензина) внутрь магнитной системы фильтра.

18 - Наружный штуцер крышки с выходным каналом для вывода очищенного и обработанного топлива из фильтра.

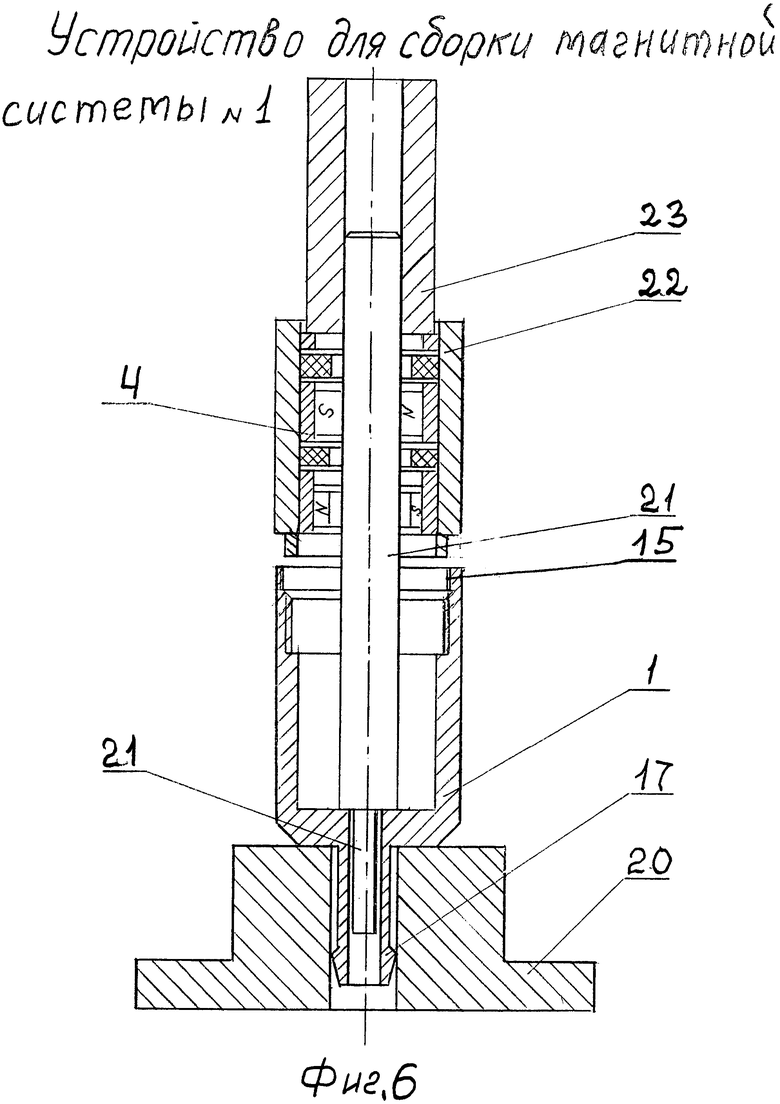

На Фиг. 5 и Фиг. 6 показан разрез Устройства для реализации сборки фильтра, состоящее из:

19 - Штыри на торце специального монтажного ключа;

Устройство для сборки внешней части №1 магнитной системы фильтра включает: основание, технологический направляющий стержень, полый цилиндр, толкатель;

Устройство для сборки внутренней части №2 магнитной системы фильтра включает: основание, технологическую металлическую линейку, надфиль, Г-образный фиксатор, керн, плоскую малую отвертку и легкий молоток.

20 - Основание имеет форму квадрата, круга, параллелепипеда с одним или более сквозным отверстием диаметром и длиной равным диаметру и длине штуцера корпуса, изготовленного из металла, обладающего магнитными свойствами, размером стороны квадрата равным или более 5 диаметрам корпуса фильтра;

21 - Стержень направляющий технологический имеет форму двухступенчатого цилиндра, меньший диаметр и длина которого равны диаметру и длине входного канала в штуцере корпуса фильтра, а больший диаметр равен внутреннему диаметру пары магнитов в их ряду и его длина находится в пределах 2,7-3,2 длины разделителя, при этом больший цилиндр сопряжен торцом соосно с торцом меньшего цилиндра.

22 - Полый цилиндр имеет внутренний диаметр, равный наружному диаметру разделителя, а его наружный диаметр имеет размер в пределах диаметра внутренней осевой расточки корпуса, при этом его длина на 1/3¸1/2 меньше длины разделителя.

23 - Толкатель имеет в поперечном сечении форму кольца, внутренний диаметр которого равен наружному диаметру технологического стержня, а его наружный диаметр равен внутреннему диаметру полого цилиндра с длиной на 1/4¸1/2 больше длины полого цилиндра.

24 - Специальный монтажный ключ состоит из корпуса, торец которого снабжен двумя штырями, а с противоположной от них части корпуса ключа расположена рукоятка под углом в 90° к продольной оси корпуса, при этом диаметр штырей, длина и расстояние между ними равны диаметру, длине и расстоянию между глухими отверстиями на поверхности наружного торца крышки, а внутри корпуса ключа имеется глухое отверстие, диаметр и длина которого равны диаметру и длине штуцера на торце крышки.

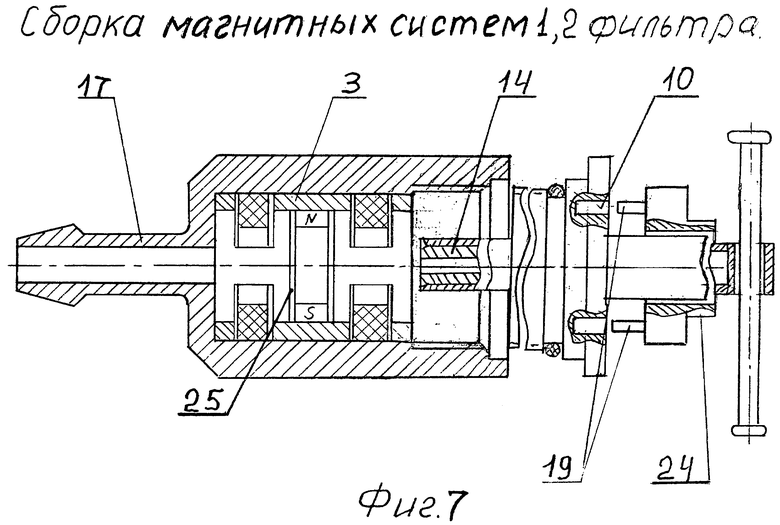

Во внутренней цилиндрической расточке корпуса 1 расположена внешняя часть №1 магнитной системы очистки и обработки топлива, которая в виде пакета состоит из пяти или более пар постоянных магнитов 4, расположенных в пазах 13 разделителя 3. Магниты 4 в пазах 13 расположены попарно одноименными полюсами на их торцах друг к другу (Ν к N, S к S), и каждая пара образует ряд. Параллельность каждого ряда относительно другого ряда обеспечивают кольца 11 разделителя 3, а их разворот на 90° относительно друг друга вокруг продольной оси обеспечивают ребра 12. Ряды магнитов 4 могут быть расположены в магнитной системе равномерно и в свободноплавающем состоянии.

25 - Зазор свободноплавающего магнита.

На Фиг. 5 показан частичный разрез Устройства для реализации сборки внутренней части №2 магнитной системы фильтра, включает: основание, технологическую металлическую линейку, надфиль, Г-образный фиксатор, керн, малую плоскую отвертку и легкий молоток.

26 - Основание - аналогично основанию по п. 20 для сборки внешней части №1 магнитной системы фильтра.

27 - Технологическая металлическая линейка обладает магнитными свойствами, имеет на наружной поверхности деления в миллиметрах и сантиметрах длиной 20-55, шириной 1,5-2 сантиметра и является обычной линейкой, применяемой для измерения различных простых размерных величин.

28 - Г-образный фиксатор-стопор, длинная часть которого по своей длине имеет цилиндрическую форму (проволока из металла), а другая, меньшая по длине, его часть расположенная под 90°к своей большей части имеет коническую, цилиндрическую или иную другую форму в поперечном сечении, при этом фиксатор имеет общий диаметр для большей и меньшей частей в 1,5¸2 раза меньше диаметра бокового сквозного отверстия в стержне, причем меньшая его часть имеет длину равную наружному диаметру полого стержня, а его длина соотносится к длине его большей части как 1 к 10.

29 - Надфиль, обеспечивающий «удержание» магнитов во внутренней полости, представляет собой обычный малый надфиль, конусообразный, круглый или трех-, четырех-, овальный или др. в поперечном сечении и длиной 10¸15 сантиметров.

30 - Керн для фиксации резьбовой втулки в резьбе полого стержня является обычным по форме инструментом для подобных работ и имеет длину, равную 7-8 сантиметров, а диаметр 7-8 миллиметров. Состоит из рифленой цилиндрической части и гладкой конусной частью, соосно сопряженными.

31 - Малая отвертка с плоским лезвием является обычным инструментом, причем ширина и толщина лезвия отвертки должна соответствовать размерам паза на торце резьбовой втулки.

32 - Молоток для удара оп плоскому торцу керна является обычным малым молотком весом 100-150 грамм и длиной деревянной ручки в пределах 18-20 сантиметров.

Во внутренней цилиндрической полости стержня 5 расположена внутренняя часть №2 магнитной системы очистки и обработки топлива, которая состоит из 5 или более постоянных магнитов 6 цилиндрической формы, расположенных одноименными полюсами друг к другу (+ к +, - к -), последовательно друг за другом на расчетном зазоре - расстоянии 7 между их торцами и закреплены все установленные таким образом магниты резьбовой втулкой 14.

Все вышеперечисленные конструктивные особенности заявляемого фильтра магнитной очистки и обработки топлива устраняют недостатки прототипа, являются новыми и полезными для выполнения поставленной цели предлагаемого технического решения.

На Фиг. 6 показан разрез устройства для реализации сборки внешней части №1 магнитной системы фильтра.

Сборка реализуется по схеме на Фиг. 7 с помощью вышеперечисленных устройств в следующем порядке. Основание 20 устанавливают на поверхности рабочего сборочного стола, корпус 1 фильтра устанавливают на наружную поверхность основания 20 таким образом, чтобы его штуцер 17 был расположен в осевом отверстии основания.

В верхнюю внутреннюю малую расточку корпуса 1 вставляют полый цилиндр 22, затем во внутрь цилиндрической полости корпуса устанавливают направляющий технологический стержень 21 до упора, при этом малый цилиндр стержня 21 входит в канал штуцера 17.

Подбираются два С-образных магнита 4, определяют их взаимное расположение относительно полюсов друг друга, т.е. один магнит берется в одну руку двумя пальцами, другой в другую и подводят торцы их друг к другу, т.е. в каком положении они «отталкиваются» друг от друга. В таком положении сначала один магнит вводится в первый крайний паз 13 одноплоскостной пары - ряда разделителя 3, придерживается рукой магниты 4 в первом пазе разделителя 3 и вводится, по направляющему стержню 21 в полый цилиндр 22, до наружного среза полого цилиндра, оставляя следующий за первым рядом магнитов ряд паза открытым. Аналогичным образом подбирается следующая пара магнитов и также вставляются в очередные пазы разделителя, причем каждый ряд установленных магнитов постепенно ряд за рядом «погружается» во внутрь полого цилиндра. Затем толкателем 23 вводят разделитель с установленными в нем магнитами до упора внутрь корпуса 1 фильтра.

Затем из внутренней полости корпуса 1 извлекаются направляющий стержень 21 и полый цилиндр 22. Таким образом сборка внешней части №1 магнитной системы фильтра произведена.

Заявляемый Способ соединения-сборки применим к сборке внешней части №1 магнитной системы фильтра, содержащей корпус, разделитель, пакет постоянных магнитов С-образной формы.

Согласно способу соединения-сборки внешней части №1 магнитной системы фильтра, включающему размещение попарно постоянных магнитов, при этом каждая пара магнитов в ряду помещается в одноплоскостной паре пазов одноименными полюсами друг к другу на расстоянии равном толщине продольно боковых ребер разделителя с разворотом каждого ряда магнитов относительно другого параллельного ряда на 90° и располагается друг от друга на расстоянии, обеспечиваемое толщиной кольца разделителя и собранный в разделителе пакет постоянных магнитов устанавливается в корпус.

Предлагаемый способ реализуется при помощи технологического Устройства для соединения-сборки внешней части №1 магнитной системы фильтра, содержащей корпус, разделитель, пакет постоянных магнитов С-образной формы, поэтому Устройство с целью обеспечения удобства сборки и повышения надежности снабжено основанием, технологическим направляющим стержнем, полым цилиндром, толкателем.

Сборка внутренней части №2 магнитной системы фильтра. Основание 20 устанавливается на поверхность рабочего сборочного стола, крышка 2 фильтра устанавливается на наружную поверхность основания 26 таким образом, чтобы ее штуцер 18 был расположен в осевом отверстии основания, при этом полый стержень 5 расположен вертикально внутренней резьбой вверх.

Технологическую металлическую линейку 27 располагают на столе рядом с основанием 20. На наружную поверхность линейки 27 располагают постоянные магниты 6 цилиндрической формы таким образом, чтобы каждый магнит не контактировал с предыдущим и последующим магнитом в ряду, а верхний торец каждого магнита имел знак напряженности «+», а следующий магнит имел на своем торце «-», таким образом при последовательной их установке во внутреннюю полость стержня 5 обеспечивается их «отталкивание» друг от друга во внутренней полости стержня 5. После установки первого, второго и третьего магнита во внутреннюю полость стержня в боковое сквозное отверстие 16 вводится короткая часть Г-образного фиксатора-стопора 28 для предотвращения «выбрасывания» магнитно-силовыми линиями (МСЛ) крайнего магнита вверх из полой части стержня 5, перед установкой стопора 28 магниты 6 «проталкиваются» торцом тонкого конца надфиля 29 ниже уровня бокового отверстия 16. После установки стопора надфиль удаляется из полости стержня и во внутреннюю полость вставляется очередной магнит 6 одноименным полюсом с полюсом, находящимся во внутренней полости стержня, вновь установленный магнит удерживается в стержне торцом надфиля, затем удаляется из бокового отверстия стопор, надфиль передвигает магнит ниже уровня бокового отверстия и вновь в боковое отверстие вставляется стопор и таким образом во внутреннюю полую часть стержня устанавливается необходимое расчетное количество магнитов 6. Последний магнит 6 удерживается в своем положении стопором 28 до ввинчивания по внутренней резьбе стержня резьбовой втулки 14. Затем втулка 14 ввинчивается по резьбе внутрь стержня на расчетное положение при помощи отвертки 31 и в данном положении втулка 14 фиксируется в резьбовой части стержня острым концом керна 30. В любом удобном месте, где сочетаются резьба стержня и втулки ударяют по его открытому торцу молотком 32, при ударе сминается резьба стержня и резьба втулки в одном и том же месте, таким образом втулка фиксируется надежно внутри стержня 5.

Таким образом сборка внутренней части 2 магнитной системы фильтра произведена.

Заявляемый способ соединения-сборки применим к сборке внутренней части №2 магнитной системы фильтра, содержащей полый стержень, пакет постоянных магнитов цилиндрической формы, резьбовую втулку, имеющую осевое отверстие.

Согласно способу соединения-сборки внутренней части №2 магнитной системы фильтра, включающему размещение последовательно друг за другом постоянных магнитов одноименными полюсами друг к другу на расчетном расстоянии, и собранный пакет постоянных магнитов, установленный во внутренней полости стержня закрепляется резьбовой втулкой.

Предлагаемый способ реализуется при помощи технологического устройства для соединения-сборки внутренней части №2 магнитной системы фильтра, содержащей полый стержень с внутренней резьбой и боковым сквозным отверстием, пакет постоянных магнитов цилиндрической формы, резьбовую втулку, поэтому Устройство с целью обеспечения удобства сборки и повышения надежности и качества снабжено основанием, технологической металлической линейкой, надфилем конической формы, Г-образной формы фиксатор-стопор, малой плоской формы отверткой, керном и малым молотком.

Полная сборка фильтра с объединением его внешней и внутренней частей в единую магнитную систему показана на Фиг. 7 и реализуется следующим образом. Вручную крышка в сборе стороной с магнитной системой помещается в полую часть корпуса и своей наружной резьбовой частью ввинчивается во внутреннюю резьбовую часть корпуса, а затем с целью прочного их закрепления друг в друге два штыря специального ключа вводятся в технологические глухие отверстия на внешнем торце крышки и поворотом рычага ключа по часовой стрелке крышка завинчивается в корпусе фильтра до «крепкого» упора, таким образом завершена полная сборка фильтра, при этом во внутреннем пространстве фильтра образуется магнитная система с оригинальным и новым расположением магнитов, внешние и внутренние магнитные силовые линии которых, влияя друг на друга, активно перемешиваясь и вибрируя в широком диапазоне частот превращаются по своей структуре в сжатое со всех сторон, концентрированное постоянное магнитное поле, одновременно образуется кольцевой канал 9 для движения топлива, состоящий из наружной поверхности стержня 5, внутренних поверхностей С-образных магнитов 4 и ребер, колец разделителя 3 и в полости этого канала 9 расположено новое, по структуре постоянное магнитное поле фильтра, с целью очистки и обработки топлива.

При использовании предлагаемого способа обеспечивается качественная сборка фильтра, что повышает надежность его работы в длительном процессе эксплуатации.

Все выше перечисленные конструктивные особенности заявляемого фильтра магнитной очистки и обработки автомобильного и авиационного топлива устраняют недостатки прототипа, являются новыми и полезными для выполнения поставленной цели предлагаемого технического решения.

Процесс механической очистки и обработки топлива происходит следующим образом: поток топлива по входному каналу штуцера 17, огибая торец стержня 5, поступает в кольцевой канал 9, взаимодействует в начале с магнитными силовыми линиями, выходящими из сквозного отверстия втулки 14 от торца первого магнита 6, а затем двигается, пересекая магнитно-силовые линии основной части магнитного поля фильтра, которые «захватывают» металлические частицы, обладающие магнитными свойствами, «транспортируют» их в свободные объемы на поверхностях магнитов 4, где они и закрепляются. Таки образом топливо очищается от частиц, обладающих магнитными свойствами. Одновременно с вышеуказанным процессом во внутренней полости магнитной системы поверхность немагнитных частиц покрывается «заряженными» ионами, по известным законам физики, и за счет этого слипаются, каогулируют, укрупняются, захватывая в свой образующийся объем и мельчайшие магнитные частицы. При этом суммарная поверхность укрупненных частиц по сравнению с поверхностью бывших отдельных частиц уменьшается, часть ионов «выдворяется»-возвращается в поток топлива, укрупненные частицы потоком топлива выносятся из магнитной системы и задерживаются на поверхности фильтрующего элемента штатного фильтра автомобиля.

Одновременно с очисткой, магнитной и механической, реализуется магнитная обработка топлива: активизация атомов, структуризация молекул, составляющих топливо, и образование особо мелко дисперсной топливовоздушной смеси, состоящей из бензина и воздуха.

Зоной возбуждения топлива, проходящего по кольцевому каналу 9, является постоянное магнитное поле сложной формы, расположенное в области канала 9.

Известно, что в бензине, воде и других жидкостях, содержащих водород, имеются так называемые водородные «связи» - короткие и длинные, первые имеются в атомах водорода, другие - в молекулах и между молекулами.

Молекулы топлива попадая в зону возбуждения (в магнитную систему) фильтра, подвергаются воздействию зарядом магнитных полей и вибраций, что приводит к увеличению частоты и амплитуды вибрации протона (ядра) атома водорода (северное сияние в широких высотах Земли, имеющей в этих местах концентрированное, уплотненное магнитное поле), и он (протон) начинает с повышенной скоростью перескакивать от одной пары электронов к другой, при приближении к другой паре электронов происходит его «торможение» и он (протон) «сбрасывает» в поток топлива полученные заряд с положительным знаком в магнитное поле зоны возбуждения. Это называется «короткие водородные связи внутри атома». То же происходит и в молекуле. Этими зарядами, ионами покрываются молекулы топлива.

Одновременно, электроны атома водорода, попадая в зону возбуждения, начинают вращаться вокруг своей оси и по своей орбите с повышающейся скоростью, пытаясь выйти на более высокую орбиту (в 600 раз большую), но, так как они (атомы) плотно упакованы в потоке топлива и, значит, электроны не могут увеличить свою орбиту, то и они «сбрасывают» полученную избыточную для них энергию в виде заряда кулона, иона в поток топлива, что увеличивает количество оседающих ионов на поверхности молекул топлива. Получается, что все молекулы, составляющие топливо, находятся на равном удалении друг от друга, так как покрыты одинаковыми по знаку и величине зарядами, взаимоотталкиваясь друг от друга.

Так происходит процесс активизации - вибрации - молекул топлива. Как следствие, при активизации молекул происходит и его структуризация (равная удаленность молекул), то есть получение однородной структуры по всему объему топлива; аналогичные процессы происходят и с другими атомами и молекулами, составляющими топливо.

Одновременно с вышеуказанными процессами происходит еще одно положительное действие - топливо с новыми характеристиками (пониженной вязкостью, активизацией и структуризацией), попадая при своем дальнейшем движении по трубопроводам в карбюратор, жиклеры, форсунки и в прочие каналы других приборов машин, передает часть своих зарядов (ионов) на внутренние стенки каналов, на кромки жиклеров и форсунок, поэтому на кромках форсунок не происходит образование структур из коксообразующих смол, содержащихся в топливе и, таким образом, отверстия в форсунках остаются чистыми при длительной их эксплуатации. Таким образом топливо проходит очистку и обработку положительно меняя свои жидкостные характеристики и свойства.

Учитывая вышеизложенное, рассмотрим последовательность движения топлива по каналам фильтра. Топливо по входному каналу в штуцере 17, огибая торец резьбовой втулки 14 в стержне 5, поворачивает и под углом входит в кольцевой канал 9 и, не образуя застойных зон, продвигается по зоне возбуждения, внутри магнитной системы, очищается, обрабатывается, активизируется, структурируется, снижает вязкость и входит в наклонные каналы 8 крышки 2, а затем эти потоки объединяются в выходном канале штуцера 18, из которого очищенное и обработанное топливо подается в двигатель внутреннего сгорания любой машины или самолета в виде особо мелкодисперсной субстанции, которая сгорает с большей скоростью, по сравнению с необработанным топливом, особенно в зимний период времени, и по всему объему, что повышает мощность двигателя или тягу самолета на 10-12%, снижает в выхлопных газах содержание вредных веществ, СО с 1,2% до 0,15%, в дизельных двигателях дымность на 50-60%; снижает расход топлива на 20-60%; повышает приемистость двигателя и увеличивает межремонтный срок службы автомобиля.

Расчет размеров внутренних каналов в предлагаемой конструкции фильтра ЭКОМАГ-10Г обеспечивает малое гидравлическое сопротивление движению топлива, что необходимо для качественной работы двигателя машин различных конструкций и их предназначений. Собранная и приведенная ниже статистика по применению фильтра ЭКОМАГ-10Г подтверждает правильность выбранной новой конструкции фильтра, что и является выполнением поставленной цели техническим решением, указанной в данной заявке на предполагаемое изобретение.

Положительные технические, экологические, экономические и политические эффекты от применения фильтра ЭКОМАГ на двигателях внутреннего сгорания автомобилей различных марок и систем.

Положительный экологический эффект:

Количество СО в выхлопных газа автомобилей снижается в шесть раз.

Вязкость бензина снижается на 11,38%.

При массовом использовании фильтр типа ЭКОМАГ на автомобилях различных марок и моделей, как военных, так и гражданских, значительно улучшит экологическую среду обитания человека на Земле, так как снизит содержание вредных для человека выхлопных газов на многие тонны.

Положительные технические эффекты, полученные на двигателях внутреннего сгорания ряда автомобилей:

Фильтр обеспечивает топливу, поступающему в двигатель внутреннего сгорания одновременно и последовательно:

- Ионизацию молекул всех составляющих топлива по всему его объему. Молекулы находятся на равном расстоянии друг от друга;

- Однородную структуру всех веществ, составляющих топливо, в том числе и при смешивании различных марок бензина и даже при наличии воды в баке автомобиля;

- Активизацию, повышение заряда его атомов, молекул и их взаимосвязей;

- Уменьшение смольности, коксообразования, гидравлического сопротивления потоку топлива в трубах, каналах, жиклерах, форсунках.

Как следствие вышеперечисленного, повышается теплотворная способность топлива и за счет получения особо тонкодисперсной структуры топливно-воздушной смеси, которая в камере сжатия более полно и с повышенной скоростью сгорает, улучшая технические характеристики двигателя.

Результаты, полученные на автомобиле «Волга», %: повышение мощности на 10¼15, уменьшение содержания СО и СН на 70¼80, окислов азота на 10¼12, смольности на 14, снижение гидросопротивления на 10¼12, снижение вязкости на 11,38%.

Новые данные по экономии топлива на авто различных марок и модификаций:

- Автомобиль BMW имел расход 25 л/100 км после установки трех фильтров в линию подачи топлива, у бака, под днищем и у блока форсунок, последовательно друг за другом и при отключенном электрическом разъеме λ - зонда катализатора расход топлива снизился до 9 л/100 км без потери мощности двигателя.

- Автобус «Икарус» - сдвоенный салон. Потреблял на 300 км пробега 120 л дизельного топлива, после установки пяти фильтров последовательно друг за другом в линию подачи топлива до насоса высокого давления расход топлива снизился до 100 л при пробеге 300 км. Это примерно 17% экономии дизельного топлива. Выброс в выхлопных газах углерода (чистого) - дымность - снизилась на 50-60% в разных режимах работы двигателя. При этом исчезла вибрация двигателя при скорости движения автобуса 55-60 км/час.

- Автомобиль при мощности двигателя, равным 230 л.с., и при установленных четырех фильтрах ЭКОМАГ-10Г имел расход бензина при движении по МКАД 6,6 л/100 км.

- Мотоцикл: мощность двигателя 201 л.с. Установлены два фильтра. Расход бензина снизился с 16 л до 11 л на 100 км и т.д.

В процессе эксплуатации фильтров ЭКОМАГ-10Г выявлены следующие положительные технические, экономические и эксплуатационные эффекты:

- экономия топлива на 10-20 и более % (бензин, дизельное топливо, газ);

- использование дешевого бензина (АИ-80 вместо АИ-92 и АИ-92 вместо АИ-95);

- понижение содержания СО в выхлопных газах на 50-70% и даже до 0%;

- получение прибавки в динамике и мощности до 10-12%;

- увеличение ремонтного срока работы двигателя и замены свечей зажигания в 2-3 раза;

- экономия на чистке инжектора и карбюратора, т.к. снижение вязкости топлива в процессе эксплуатации двигателя и топливной системы увеличивает проникающую способность топлива и ТВС и, как результат, «смывает» с камеры сгорания, клапанов, с кромок форсунок нагар и смольные образования;

- экономия на замене нейтрализатора, т.к. сгоревшая ТВС сохраняет «заряды» молекул топлива в выхлопных газах и поверхность напыленных благородных (платина) металлов очищается от нагара и загрязнения;

- экономия на промывке дроссель-заслонки. Срок службы увеличивается в 2-3 раза;

- экономия на топливных присадках, т.к. их не нужно более покупать.

Фильтр практически не увеличивает гидросопротивление прохода топлива к форсункам двигателя.

Фильтр предотвращает: детонацию при смешивании различных марок бензина, «калильное» зажигание, образование в поплавковой камере и насосе водо-грязе-смольно-бактериальной эмульсии-геля, образование нагара на днище поршней и свечах зажигания, износ диаметром каналов жиклеров и форсунок, преждевременный и коварный износ поршневых колец и стенок цилиндров и юбок поршней засорение-забивку каналов форсунок.

Фильтрующие элементы не замерзают в осенне-зимний период.

Фильтр обеспечивает нормальный запуск двигателя в зимнее время и при высокой влажности воздуха.

Все вышеперечисленные положительные эффекты свидетельствуют о том, что предлагаемое техническое решение является своевременным и необходимым для решения насущных проблем человечества.

«Фильтр-активизатор бензина» хорошо зарекомендовал себя в работе в составе двигателя сверхлегкого самолета «Альбатрос» АС-3А. Значительно улучшились пусковые характеристики, устойчивой стала работа на холостых оборотах, снизился расход бензина, повысилась приемистость двигателя и его мощность (Директор ЦНТТ «Альбатрос» В.П. Дарьин. 142092, Россия, г. Троицк Московской обл., ул. Центральная, 22-126, тел./факс (496)751-66-76).

Эффект от заправки самолетов керосином, обработанным в фильтрах типа ЭКОМАГ-10Г.

На топливных фильтрах двигателя самолета была обнаружена густая липкая масса темного цвета, а в остатке топлива обнаружились желеобразные сгустки, «медузы», которые при высыхании прекращались в порошок серого или бурого цвета. Обнаруженные в кессонах «медузы» являются следствием развития микроорганизмов, углеводородноокисляющих бактерий, а также продуктов их жизнедеятельности - белков, ферментов, углеродов, многоосновных карбоновых кислот. Смесь имеет кислую реакцию и вызывает разрушение герметика и металла. Существующие биоцидные средства обеззараживания баков-кессонов являются малоэффективными и дорогостоящими.

Как результат применения:

1. Значительно снизится количество катастроф по причине «забивки» топливных фильтров двигателей самолетов «медузами» из топливных баков;

2. Будет обеспечен равномерный температурный режим работы лопаток турбины;

3. Повысится мощность, тяга двигателей;

4. Снизится количество вредных компонентов в выхлопных газах двигателей;

5. Повысится скорость и равномерность горения топлива, как следствие, светящийся факел за соплом реактивного двигателя (продолжение горения топлива, часть которого не сгорела в камере сгорания топлива) уменьшится в размерах и снизится его температура, что усложнит обнаружение самолета(вертолета) по факелу;

6. Все это без изменения конструкции топливных систем.

Фильтр-активизатор ЭКОМАГ-10Г превращает самолет и Ваш автомобиль в экономичную, безопасную, экологически чистую, с улучшенными техническими характеристиками, с повышенными эксплуатационными качествами, ресурсосберегающую машину с увеличенной мощностью, поэтому данное изобретение своевременно, актуально и необходимо.

Изобретение относится к фильтрам магнитной очистки и обработки автомобильного и авиационного топлива. Предложенный фильтр содержит полый цилиндрической формы корпус (1), на наружном торце которого имеется штуцер (17) с внутренним входным каналом, разделитель (3) в виде цилиндрической пространственной решетки, имеющий поперечные пазы с расположенными в них постоянными магнитами (4) С-образной формы, крышку (2) цилиндрической формы, на внешнем торце которой расположен штуцер (18) с внутренним выходным каналом, на внутреннем ее торце расположен полый цилиндрической формы стержень (5), а во внутренней цилиндрической расточке стержня расположены постоянные магниты (6) цилиндрической формы. Кроме того, предложен способ сборки фильтра. Технический результат заключается в повышении теплотворной способности топлива и повышении полноты и скорости сгорания. 2 н. и 7 з.п. ф-лы, 7 ил., 2 табл.

1. Фильтр магнитной очистки и обработки автомобильного и авиационного топлива, включающий: полый цилиндрической формы корпус, с открытой стороны которого имеется внутренняя резьба, а на наружном его торце имеется штуцер с внутренним входным каналом, расположенный соосно с полым цилиндром; разделитель в виде цилиндрической пространственной решетки, имеющий поперечные пазы с расположенными в них постоянными магнитами С-образной формы и установленный в полой части корпуса; крышку цилиндрической формы, имеющую наружную резьбу и соосно с ней на внешнем торце расположен штуцер с внутренним выходным каналом, а на внутреннем торце соосно с ней расположен полый цилиндрической формы стержень, и на этом же торце начинаются четыре наклонных канала под углом 45° к продольной оси крышки на равных расстояниях друг от друга, заканчивающиеся в выходном канале штуцера крышки, а во внутренней цилиндрической расточке стержня расположены постоянные магниты цилиндрической формы, отличающийся тем, что полый стержень с открытой стороны имеет внутреннюю резьбу с установленной в ней полой втулкой с наружной резьбой, на наружном торце которой имеется поперечный паз, при этом диаметр внутреннего отверстия соотносится к наружному диаметру как 1:2, а также полый стержень имеет боковое сквозное отверстие диаметром ⅓-½ диаметра внутренней цилиндрической расточки стержня и расположено оно на расстоянии от наружного торца стержня, равном длине его внутренней резьбы, а на наружном торце крышки дополнительно расположены два глухих отверстия на расстоянии друг от друга больше на ⅓-¼ диаметра штуцера параллельно продольной оси фильтра, причем длина и диаметр глухих отверстий соотносятся друг к другу как 2:1.

2. Фильтр по п. 1, отличающийся тем, что общая магнитная система очистки и обработки топлива включает в себя постоянные магниты С-образной формы и цилиндрической формы, разделитель, полый стержень и канал, расположенный между наружной поверхностью стержня и внутренней поверхностью разделителя, и внутренними поверхностями С-образной формы магнитов.

3. Фильтр по п. 1, отличающийся тем, что постоянные магниты С-образной формы в пазах разделителя и постоянные магниты цилиндрической формы во внутренней расточке стержня установлены в свободно плавающем положении, отталкиваясь друг от друга.

4. Фильтр по любому из пп. 1-3, отличающийся тем, что разделитель магнитной системы обеспечивает параллельность каждого ряда магнитов, их разворот относительно друг друга и выполнен в виде цилиндрической пространственной решетки, в пазах которой расположены постоянные магниты, и состоит из параллельно расположенных колец, соединенных поочередно между собой боковыми продольно-параллельными ребрами и попарно расположенных по отношению друг к другу на 90°.

5. Способ соединения-сборки внутренней части магнитной системы фильтра, включающий размещение во внутренней полой части стержня постоянных магнитов цилиндрической формы, у которых их диаметр и длина соотносятся как 1 к 1, с помощью средств фиксации и крепления, отличающийся тем, что постоянные магниты цилиндрической формы устанавливаются на технологической металлической линейке последовательно друг за другом магнитными полюсами на их торцах таким образом, чтобы они на поверхности линейки устанавливались одноименными полюсами, на расстоянии друг от друга, обеспечивающем их неподвижность.

6. Способ по п. 5, отличающийся тем, что каждый магнит устанавливается с технологической линейки во внутреннюю полость стержня последовательно друг за другом, обеспечивая отталкивание их торцов друг от друга путем установки их друг за другом одноименными полюсами друг к другу, при этом каждый последующий магнит, устанавливаемый во внутреннюю цилиндрической формы полость стержня, по всей ее длине удерживается торцом надфиля, погружая его магнит до соприкосновения с торцом предыдущего магнита, затем короткая часть фиксатора-стопора вводится в боковое отверстие стержня, удаляется надфиль, а магниты фиксируются во внутренней части стержня фиксатором-стопором, таким образом собирается конструкция внутренней магнитной системы фильтра из расчетного необходимого количества магнитов

7. Способ по п. 6, отличающийся тем, что во внутренней полости стержня при удержании в ней всех магнитов в боковом отверстии стержня введен короткий конец фиксатора и он удерживается в отверстии до ввинчивания резьбовой втулки в открытую с торца резьбовую внутреннюю часть стержня, после установки резьбовой втулки фиксатор удаляется из бокового отверстия стержня.

8. Способ по п. 7, отличающийся тем, что резьбовая втулка ввинчивается по резьбе внутрь резьбовой части стержня при помощи лезвия отвертки до получения необходимых зазоров между торцами постоянных магнитов, что обеспечивает качественное по напряженности магнитное поле внутренней магнитной системы фильтра и их свободноплавающее положение, а затем резьбовая втулка фиксируется до неподвижного состояния, путем керна и молотка сминая острым концом керна обе резьбы в углу торца втулки и резьбы на внутренней поверхности стержня.

9. Способ по п. 7, отличающийся тем, что при сборке фильтра штыри сборочного ключа вводятся в глухие торцевые отверстия на наружной поверхности торца крышки и при вращении рукоятки ключа по часовой стрелке ввинчивается крышка в корпус фильтра до упора и качественной ее в таком положении фиксации.

| US 20090308360 A1, 17.12.2009 | |||

| ФИЛЬТР МАГНИТНОЙ ОЧИСТКИ И ОБРАБОТКИ АВТОМОБИЛЬНОГО И АВИАЦИОННОГО ТОПЛИВА ЭКОМАГ-10Г | 2006 |

|

RU2327895C2 |

| ФИЛЬТР МАГНИТНОЙ ОЧИСТКИ И ОБРАБОТКИ АВТОМОБИЛЬНОГО ТОПЛИВА ЭКОМАГ-10Г | 2008 |

|

RU2391551C2 |

| WO 2012078013 A3, 14.06.2012 | |||

| DE 202008007294 U1, 12.11.2009 | |||

| US 6024073 A1, 15.02.2000 | |||

Авторы

Даты

2015-04-20—Публикация

2012-10-12—Подача